Учебники 80255

.pdf

165. Определить, сколько потребуется поездок автосамосвалу с грузоподъемностью Q = 5 т для перевозки 450 м двутавровых балок №12 и 500 м бесшовных горячекатаных труб с наружным диаметром 42 мм и толщиной стенки 3 мм.

Методические указания к решению задач по разделу 12

151. Стандартный шарик при определении твердости по Бринеллю имеет диаметр 0,3∙10-2 м.

Твердость по Бринеллю рассчитывается по формуле

НВ = |

2Р |

|

|

10−6 , МПа, |

||

|

|

|

|

|||

πD(D − D2 |

− d 2 |

) |

||||

|

|

|||||

где d – диаметр лунки от шарика, м.

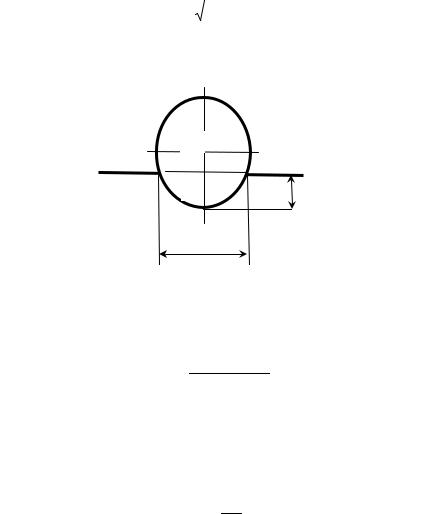

Диаметр лунки определяют согласно чертежу (рис. 2).

О

В |

А |

h |

|

||

|

|

С

d

Рис. 2. Схема определения твердости по Бринеллю

ОА = D/2;

ОВ = ОС – ВС = D/2 – h;

АВ =

ОА2 −ОВ2 ;

ОА2 −ОВ2 ;

отсюда d = 2АВ, см.

152. Твердость по Виккерсу определяют, пользуясь формулой

НV =1,8544(dР2 ) 10−6 , МПа,

где Р – нагрузка на алмазную пирамиду, Н;

d – среднеарифметическое значение двух диагоналей отпечатка, м.

81

153. Чугуном называют железоуглеродистый сплав, содержащий углерода С более 2 %. Сталь содержит углерода менее 2 %.

При доменном процессе выплавки чугуна последовательно происходят следующие химические реакции:

С (кокс) + О2 → СО2 + Q;

СО2 + С → 2СО – Q;

3Fe2O3 (железная руда) + CO → 3FeO + CO2; FeO + CO → Fe + CO2;

3Fe + 2CO → Fe3C (чугун) + CO2.

Различают три разновидности чугуна:

-передельный (белый);

-литьевой (серый);

-специальный (ферросплав).

154.Сталь получают из чугуна путем удаления из него части углерода и примесей. Существует следующие способы получения стали:

-конверторный (кислый – бессемеровский и основный - томасовский);

-мартеновский (скрап-процесс, рудный процесс и скрап-рудный про-

цесс);

-электроплавильный.

Сущность каждого из указанных способов получения стали изложить, используя [6].

155.В ответе использовать данные, приведенные в прил. 22.

156.Основными способами термической обработки стали являются: - закалка; - отпуск;

- отжиг (отжиг на равновесное состояние, отжиг на мелкое зерно); - нормализация.

Сущность каждого из этих способов описать, пользуясь [6].

157.К химико-термическим способам обработки относят:

-цементацию;

-азотирование;

-цианирование;

-диффузионную цементацию.

Сущность каждого из этих способов описать, пользуясь [6].

82

158. В ответе на вопрос использовать прил. 22.

Легированная сталь 12ХН3 содержит: 0,12 % углерода, менее 1 % хрома,

3% никеля.

159.При ответе пользоваться данными, изложенными в [6].

160.По прил. 22 выбираем величину предела прочности (σв) при растяжении для стали Ст3пс.

Значение твердости по Бринеллю находим, используя эмпирическую зависимость

НВ = 0,36 σв, МПа.

161. Марку стали можно определить, зная значения предела текучести (σs), предела прочности при растяжении (σв) и относительного удлинения ( l).

σs = PsS , МПа,

где S – площадь поперечного сечения образца, S = π 4d 2 , см2. σв = PSв , МПа.

∆l = l1 l−l0 100, %.

0

Зная величины σs, σв и l, по прил. 22 находим марку стали.

162. По прил. 22 находим значение предела текучести (σs) для низколегированной стали марки 30ХГС2.

Предварительное натяжение арматуры производят до напряжения, соответствующего 90 % от предела текучести.

В связи с этим усилие для стали не должно превышать величины

РТ =σs S 0,9, кгс,

где S – площадь поперечного сечения образца, S = π 4d 2 , см2.

163. Диаметр электрода рассчитывается по следующей формуле: d = S2 +1, мм.

83

Результаты записывают в виде таблицы.

Толщина металла, мм |

4 |

8 |

12 |

Диаметр электрода, мм |

|

|

|

164. Определяется масса наплавленного металла:

Qн = F l ρ, г, где F – площадь поперечного сечения шва, см2;

l – длина шва, см;

ρ – плотность металла, г/см3.

Зная размер электрода (его диаметр и длину), вычисляют массу электрода:

mэ = |

π d 2 |

lэ ρ, |

г. |

|

4 |

||||

|

|

|

Количество необходимых электродов с учетом потерь определяется по формуле

nэ = Qн 1,25, шт. mэ

165. По прил. 22 определяется масса 1 м двутавровых балок №12 (mдв) и масса 1 м бесшовных горячекатаных труб (mтр).

Рассчитывается масса 450 м двутавров:

mдв450 =150 mдв , кг.

Рассчитывается масса 500 м труб:

mтр500 = 200 mтр , кг.

Определяется количество поездок автосамосвала:

n = mдв450 + mтр500 .

Q

84

ЗАКЛЮЧЕНИЕ

Включение в рабочие планы дисциплин «Материаловедение» и «Технология конструкционных материалов» решение задач способствует повышению практических навыков, возникающих при повседневной деятельности инжене- ра-строителя-дорожника.

Тематика представленных в учебном пособии задач охватывает все разделы курса дисциплин, начиная с физических и механических свойств различных строительных материалов и изделий и заканчивая изучением конкретных материалов с присущими им специфическими свойствами.

Знания и умения, закрепленные при решении задач, окажут несравненную помощь будущим специалистам при проведении проектных, а также линейных работ в дорожно-строительной практике.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Чернушкин, О.А. Технология конструкционных материалов: лаб. практикум / О.А. Чернушкин, С.В. Черкасов, Ю.И. Калгин. Воронеж. гос. арх.- строит. ун-т. – Воронеж, 2006. – 90 с.

2.Чернушкин, О.А. 10. Архитектурное материаловедение: лаб. практикум

/О.А. Чернушкин, А.А. Суслов, В.Я. Мищенко. Воронеж. гос. арх.-строит. ун-т.

– Воронеж, 2003.– 224 с.

3.Грушко, И.М. Дорожно-строительные материалы: учеб. / И.М. Грушко, И.В. Королев, И.М. Борщ, Г.М. Мищенко. – М.: Транспорт, 1991. – 357 с.

4.Попов, Л.Н. Строительные материалы и изделия в примерах и задачах: учеб. пособие / Л.Н. Попов, Е.Н. Ипполитов, И.Б. Зеленов и др. – М.: Изд-во ВЗПИ, 1992. – 192 с.

5.Скрамтаев, Б.Г. Примеры и задачи по строительным материалам: учеб. пособие / Б.Г Скрамтаев, В.Д. Буров, Л.И. Панфилова и др. – М.: Высшая шко-

ла. 1970. – 230 с.

6.Микульский, В.Г. Строительные материалы (материаловедение и технология): учеб. пособие / В.Г. Микульский, Г.И. Горчаков, В.В. Козлов и др. -

М.: ИАСВ, 2002. – 536 с.

7.Чернушкин, О.А. Технология конструкционных материалов: учеб. по-

собие / О.А. Чернушкин, А.М. Усачев. Воронеж. гос. арх.-строит. ун-т . – Воро-

неж, 2008. – 191 с.

85

ПРИЛОЖЕНИЕ 1

Основные физико-механические свойства строительных материалов

|

|

|

Порис- |

Предел |

|

Коэффи- |

|

|

Истинная |

Средняя |

прочно- |

Водопо- |

циент те- |

||

Материал |

плотность, |

плотность, |

тость |

сти при |

глощение, |

плопро- |

|

общая, |

|||||||

|

кг/м3 |

кг/м3 |

сжатии, |

% |

водности, |

||

|

|

|

% |

МПа |

|

Вт/(м·0С) |

|

Гранит |

2800…2900 |

2530…2700 |

0,2…1,5 |

80…285 |

0,1…1 |

3,49 |

|

Известняк плотный |

2400…2600 |

2100…2400 |

5…10 |

20…200 |

1,2…2 |

0,21…2,4 |

|

Туф вулканический |

2600…2800 |

950…2100 |

4…40 |

6…19 |

до 16 |

0,21…1,05 |

|

Пемза |

2000…2500 |

300…900 |

40…80 |

0,4…2 |

- |

- |

|

Базальт |

3300 |

2700…3200 |

0,6…19 |

100…500 |

1,0…4,9 |

3,49 |

|

Мрамор |

3000 |

2600…2850 |

0,4…3 |

50…300 |

0,1…0,7 |

2,91 |

|

Песчаник |

2700 |

2300…2800 |

2,0…3,0 |

30…300 |

0,2…0,25 |

2,2…2,4 |

|

Песок кварцевый |

2600…2700 |

2500…2600 |

0,1…0.2 |

200…300 |

- |

0,35…0,58 |

|

Сталь строительная |

7800…7850 |

7800…7850 |

0 |

390 |

- |

58 |

|

Чугун серый |

7800 |

6900…7400 |

0 |

380 |

- |

50 |

|

Стекло строительное |

2400…2700 |

2400…2700 |

0 |

700 |

- |

0,55…0,76 |

|

Оргстекло |

1100…1250 |

1100…1250 |

0 |

- |

- |

- |

|

Стеклопластик |

1800…2000 |

1800…2000 |

0 |

90…580 |

1,5…3 |

0,5 |

|

Пеностекло |

2400…2700 |

100…700 |

70…90 |

0,7…15 |

- |

0,04…0,14 |

|

Древесина сосны |

1500…1600 |

400…600 |

53…70 |

44…50 |

- |

0,17…0,34 |

|

Древесновлокнистая |

1500 |

250…950 |

36…84 |

- |

6…10 |

0,07…0,29 |

|

плита |

|||||||

|

|

|

|

|

|

||

Фибролит |

- |

50…500 |

- |

- |

- |

0,08…0,23 |

|

Фанера |

1500…1600 |

600 |

30…40 |

- |

- |

0,12…0,18 |

|

Древесно-слоистый пла- |

- |

1250…1330 |

- |

120…125 |

15 |

- |

|

стик |

|||||||

|

|

|

|

|

|

||

Бетон: |

|

|

|

|

|

|

|

тяжелый |

2500…2600 |

1800…2500 |

5…10 |

40…60 |

- |

1,28…1,86 |

|

легкий |

2500…2600 |

500…1800 |

10…60 |

2,5…40 |

- |

0,12…0,81 |

|

ячеистый |

2500…2600 |

300…1200 |

55…85 |

0,4…20 |

- |

0,08…0,58 |

|

Асфальтобетон |

2500 |

2000…2200 |

5…7 |

0,8…2,4 |

- |

1,05 |

|

Полимербетон |

- |

- |

|

60…120 |

- |

- |

|

Строительные растворы |

|

|

|

|

|

|

|

на кварцевом песке: |

2800 |

1500…1600 |

43…46 |

0,4…20 |

- |

0,47…0,81 |

|

известковые |

|||||||

цементные |

2700 |

1700…1800 |

33…37 |

0.4…20 |

- |

0,58…0,93 |

|

Раствор легкий |

2000 |

1000…1400 |

30…40 |

- |

- |

0,21…0,30 |

|

Кирпич керамиче- |

|

|

|

|

|

|

|

ский: |

|

|

|

|

|

|

|

обыкновенный |

2500…2700 |

1600…1800 |

18…25 |

7,5…40 |

8…10 |

0,80 |

|

пустотелый |

2500…2700 |

1300…1400 |

18…40 |

7,5…20 |

8…10 |

0,65 |

|

Кирпич силикатный |

2500…2600 |

1800…2000 |

12…30 |

10…35 |

16 |

0,75…0,85 |

|

Клинкерный кирпич |

2500…2700 |

1900 |

- |

40…100 |

2…6 |

- |

|

Линолеум |

- |

1400…1800 |

- |

- |

1…5 |

0,23…0,38 |

|

Асбестоцементные вол- |

- |

1600…1750 |

- |

60…100 |

- |

0,23…0,52 |

|

нистые листы (шифер) |

|||||||

|

|

|

|

|

|

||

Минераловатная |

2400…2700 |

25…350 |

80…90 |

0,5…1,0 |

- |

0,04…0,11 |

|

плита |

|||||||

|

|

|

|

|

|

||

Пенопласт |

1050…1070 |

35…400 |

80…95 |

0,4…0,5 |

- |

0,03…0,06 |

86

ПРИЛОЖЕНИЕ 2

Атомные массы элементов, входящих в состав строительных материалов

Алюминий Al |

26,97 |

Медь Cu |

63.57 |

Водород Н |

1,00 |

Натрий Na |

23,00 |

Железо Fe |

55,84 |

Сера S |

32,06 |

Калий К |

39,10 |

Углерод C |

12,00 |

Кальций Ca |

40,07 |

Фосфор P |

31,02 |

Кислород О |

16,00 |

Фтор F |

19,00 |

Кремний Si |

28,06 |

Хлор Cl |

35,46 |

Магний Mg |

24,32 |

Цинк Zn |

65,38 |

Марганец Mn |

54,93 |

|

|

ПРИЛОЖЕНИЕ 3

Формулы для определения коэффициента теплопроводности

Для определения коэффициента теплопроводности λ часто пользуются формулами В.П. Некрасова, Б.Н. Кауфмана, О.Б. Власова, связывающими теплопроводность с относительной плотностью материала:

λ=1,16

0,0196 +0, 22dm2 −0,16, Вт/(м∙0С),

0,0196 +0, 22dm2 −0,16, Вт/(м∙0С),

λ= 0,11d1,1 1,68d +0,022, Вт/(м∙0С),

λ = 0, 2d +0,05d 2 , Вт/(м∙0С),

где dm – относительная плотность, равная отношению средней плотности мате-

риала к плотности воды (безразмерная величина).

Для расчета коэффициента теплопроводности можно также использовать следующую формулу: λ = λв+2, 44 10−4 ρm ,

где λв – теплопроводность воздуха, равная 0,023 Вт/(м·0С); ρm – средняя плотность материла, кг/м3.

87

ПРИЛОЖЕНИЕ 4

Соотношение между классами бетона по прочности на сжатие и марками

Зависимость между классом бетона по прочности и его средней прочностью в контролируемой партии бетона определяется по формуле

В=Rсж (1−t Cv),

где В – класс бетона по прочности, МПа; Rсж - средняя прочность бетона,

кгс/см2 (МПа); Cv – коэффициент вариации прочности бетона; t – коэффициент, характеризующий принятую при проектировании обеспеченность класса бетона.

Таблица П.4.1 Соотношение между классами и марками тяжелого бетона

по прочности на сжатие

Класс бетона |

Средняя прочность бетона, |

Ближайшая марка |

|

бетона по прочности на |

|||

по прочности |

кгс/см2 |

||

|

|

сжатие |

|

В3,5 |

45,8 |

М50 |

|

В5 |

65,5 |

М75 |

|

В7,5 |

98,2 |

М100 |

|

В10 |

131,0 |

М150 |

|

В12,5 |

163,7 |

М150 |

|

В15 |

196,5 |

М200 |

|

В20 |

261,9 |

М250 |

|

В22,5 |

294,5 |

М300 |

|

В25 |

327,4 |

М350 |

|

В27,5 |

359,9 |

М350 |

|

В30 |

392,9 |

М400 |

|

В35 |

458,4 |

М450 |

|

В40 |

523,9 |

М550 |

|

В45 |

589,4 |

М600 |

|

В50 |

654,8 |

М700 |

|

В55 |

720,3 |

М700 |

|

В60 |

785,8 |

М800 |

|

В65 |

851,5 |

М900 |

|

В70 |

917,0 |

М900 |

|

В75 |

932,5 |

М1000 |

|

В80 |

1048,0 |

М1000 |

Средняя прочность бетона рассчитывается при коэффициенте вариации Сv, равном 13,5 %, и обеспеченности t = 0,95 для всех видов бетонов, а для массивных гидротехнических конструкций при коэффициенте вариации Cv, равном 17 %, и обеспеченности t = 0,9.

88

ПРИЛОЖЕНИЕ 5

Нормативные требования к керамическому кирпичу (по ГОСТ 530-2007)

Керамические кирпичи изготовляют в форме прямоугольного параллелепипеда размером:

одинарный (нормального формата) – 250×120×65 мм; утолщенный – 250×120×88 мм.

Таблица П.5.1

Пределы прочности изделий при сжатии и изгибе

|

|

|

|

Предел прочности, МПа |

|

|

|

|||

|

|

при сжатии |

|

|

|

при изгибе |

|

|

||

|

одинарных, |

|

|

одинарных |

одинарных |

|

|

|||

|

«евро» и |

|

|

утолщенных |

||||||

|

крупноформат- |

и «евро» пол- |

и «евро» пус- |

|||||||

|

утолщенных |

пустотелых |

||||||||

изделий |

кирпичей; |

ных камней |

нотелых кир- |

тотелых кир- |

кирпичей |

|||||

|

|

пичей |

пичей |

|||||||

камней |

|

|

|

|

||||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

наи- |

|

наи- |

|

наи- |

Марка |

сред- |

наи- |

ний для |

наи- |

сред- |

мень- |

ний для |

мень- |

ний для |

мень- |

для |

ший |

ший |

ний |

для |

для |

для |

||||

|

ний |

мень- |

сред- |

мень- |

|

ший |

сред- |

ший |

сред- |

ший |

|

пяти |

для от- |

пяти |

для от- |

для |

от- |

пяти |

от- |

пяти |

от- |

|

пяти |

|||||||||

|

об- |

дель- |

образ- |

дель- |

образ- |

дель- |

образ- |

дель- |

образ- |

дель- |

|

раз- |

ного |

цов |

ного |

цов |

ного |

цов |

ного |

цов |

ного |

|

цов |

образца |

|

образца |

образ- |

|

образ- |

|

образ- |

|

|

|

|

|

|

|

ца |

|

ца |

|

ца |

М300 |

30,0 |

25,0 |

30,0 |

25,0 |

4,4 |

2,2 |

3,4 |

1,7 |

2,9 |

1,5 |

М250 |

25,0 |

20,0 |

25,0 |

20,0 |

3,9 |

2,0 |

2,9 |

1,5 |

2,5 |

1,3 |

М200 |

20,0 |

17,5 |

20,0 |

17,5 |

3,4 |

1,7 |

2,5 |

1,3 |

2,3 |

1,1 |

М175 |

17,5 |

15,0 |

17,5 |

15,0 |

3,1 |

1,5 |

2,3 |

1,1 |

2,1 |

1,0 |

М150 |

15,0 |

12,5 |

15,0 |

12,5 |

2,8 |

1,4 |

2,1 |

1,0 |

1,8 |

0,9 |

М125 |

12,5 |

10,0 |

12,5 |

10,0 |

2,5 |

1,2 |

1,9 |

0,9 |

1,6 |

0,8 |

М100 |

10,0 |

7,5 |

10,0 |

7,5 |

2,2 |

1,1 |

1,6 |

0,8 |

1,4 |

0,7 |

М75 |

- |

- |

7,5 |

5,0 |

- |

- |

- |

- |

- |

- |

М50 |

- |

- |

5,0 |

3,5 |

- |

- |

- |

- |

- |

- |

М35 |

- |

- |

3,5 |

2,5 |

- |

- |

- |

- |

- |

- |

|

Для кирпича и камней с горизонтальным расположением пустот |

|

||||||||

М100 |

10,0 |

7,5 |

- |

- |

- |

- |

- |

- |

- |

- |

М75 |

7,5 |

5,0 |

- |

- |

- |

- |

- |

- |

- |

|

М50 |

5,0 |

3,5 |

- |

- |

- |

- |

- |

- |

- |

- |

М35 |

3,5 |

2,5 |

- |

- |

- |

- |

- |

- |

- |

- |

М25 |

2,5 |

1,5 |

- |

- |

- |

- |

- |

- |

- |

- |

89

ПРИЛОЖЕНИЕ 6

Зависимость основных свойств древесины от влажности

|

|

Физико-механические свойства древесины |

Таблица П.6.1 |

|||||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плотность, кг/м3 |

|

|

Предел прочности, МПа, при |

||||

|

|

|

|

|

|

|

|

влажности 12 % |

|

|

|

в абсо- |

|

при |

|

све- |

Порис- |

Сжа- |

|

Скалывание |

|

|

лютно |

|

стан- |

при |

Ста- |

вдоль волокон |

||||

Порода |

сухом |

|

дартной |

15 % |

жес- |

тость, |

тие |

тиче- |

|

|

|

танген |

|||||||||

|

состоя- |

|

влажно- |

влаж- |

руб- |

% |

вдоль |

ский |

ради- |

|

|

нии |

|

сти |

ности |

лен- |

|

воло- |

изгиб |

аль- |

саль- |

|

|

|

(12 %) |

|

ной |

|

кон |

|

ное |

ное |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Хвойные породы |

|

|

|

|

||

Листвен- |

600 |

|

630 |

680 |

840 |

46…73 |

65 |

112 |

9,9 |

9,4 |

ница |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Сосна |

470 |

|

500 |

530 |

860 |

53…70 |

49 |

86 |

7,5 |

7,3 |

Ель |

420 |

|

445 |

460 |

790 |

62…75 |

45 |

80 |

6,9 |

6,8 |

Пихта |

350 |

|

375 |

390 |

800 |

55…81 |

39 |

69 |

6,4 |

6,5 |

|

|

|

|

Лиственные породы |

|

|

|

|

||

Дуб |

650 |

|

690 |

720 |

1030 |

32…61 |

58 |

108 |

10,2 |

12,2 |

Ясень |

640 |

|

680 |

- |

- |

55…60 |

59 |

123 |

13,9 |

13,4 |

Бук |

640 |

|

650 |

670 |

950 |

40…70 |

56 |

109 |

11,6 |

14,5 |

Береза |

600 |

|

640 |

650 |

880 |

50…61 |

55 |

110 |

9,3 |

11,2 |

Осина |

470 |

|

495 |

500 |

760 |

62…80 |

43 |

78 |

6,3 |

8,6 |

Липа |

470 |

|

495 |

- |

- |

50…70 |

46 |

88 |

8,6 |

8,1 |

По содержанию влажности различают следующие состояния древесины:

-сплавная (W ≥ 100 %),

-свежесрубленная (W = 35 % и более),

-воздушно-сухая (W = 15…20 %),

-комнатно-сухая (W = 8…13 %),

-абсолютно сухая (W = 0 %).

За стандартную влажность древесины принята влажность W = 12 %.

90