- •Резание материалов

- •Введение

- •1. Краткий исторический очерк развития науки о резании материалов

- •2. Геометрические параметры режущей части ИнСтрумента

- •2.1. Кинематическая схема резания

- •Резания при обтачивании

- •2.2. Части и поверхности резца

- •2.3. Координатные плоскости

- •2.4. Геометрические параметры резца

- •Контрольные вопросы

- •3. Элементы резания и срезаемого слоя

- •3.1. Элементы резания

- •3.2. Геометрия срезаемого слоя

- •Следовательно, действительное сечение

- •3.3. Свободное и осложненное резание. Прямоугольное и косоугольное резание

- •Контрольные вопросы

- •4. Физические основы процесса резания металлов

- •4.1. Процесс разрезания и резания

- •4.2. Процесс пластической деформации металлов

- •4.3. Основные методы экспериментального изучения стружкообразования при резании металлов

- •4.4. Типы стружек, различия в механизме их образования

- •4.5. Нарост на режущем инструменте

- •4.6. Усадка стружки

- •5.2. Система сил в условиях свободного резания

- •5.3. Длина зоны контакта между стружкой и передней поверхностью инструмента и напряженное состояние в этой зоне

- •5.4. Касательные напряжения на плоскости сдвига

- •5.5. Особенности трения в зоне контакта стружки с передней поверхностью инструмента

- •5.6. Факторы, обусловливающие величину угла скольжения

- •5.7. Взаимодействие задней поверхности инструмента с поверхностью резания. Силы на задней поверхности инструмента

- •Переходная пластически деформируемая зона (ппдз)

- •6. Силы резания при точении

- •6.1. Силы, действующие на резец и заготовку

- •6.2. Влияние различных факторов на силы , и при точении

- •Поэтому

- •6.3. Методы измерения сил резания

- •7. Теплообразование и температура резания

- •7.1. Источники образования тепла и его распределение

- •7.2. Температура резания

- •7.3. Влияние на температуру различных факторов процесса резания

- •7.4 Оптимальная температура резания

- •7.5. Экспериментальные методы исследования тепловых явлений

- •8. Износ инструментов и критерии затупления

- •8.1. Физическая природа изнашивания инструментов

- •8.2. Внешняя картина изнашивания лезвий инструментов

- •8.3. Критерии затупления режущих инструментов

- •9. Стойкость инструментов и допускаемая ими скорость резания

- •10. Влияние обработки резанием на качество поверхности и эксплуатационные свойства деталей машин

- •10.1. Понятие качества поверхностей деталей машин

- •10.2. Механизм возникновения шероховатости поверхности

- •10.3. Формирование физико-механических свойств поверхностного слоя металла при обработке резанием

- •10.4. Влияние качества поверхности на эксплуатационные свойства деталей

- •11. Процесс резания как система

- •11.1. Взаимосвязь, взаимовлияние и взаимообусловленность явлений в процессе резания

- •11.2. Система резания, ее элементы и структура

- •11.3. Оптимизация функционирования системы резания

- •12. Обрабатываемость материалов резанием

- •12.2. Обрабатываемость различных конструкционных материалов

- •Коэффициенты обрабатываемости различных сталей

- •12.3. Технологические методы повышения обрабатываемости материалов

- •13. Инструментальные материалы

- •13.1. Требования к инструментальным материалам

- •13.2. Виды инструментальных материалов и области их применения

- •Сравнительные характеристики стм на основе нитрида бора

- •13.3. Абразивные материалы

- •Химический состав абразивных материалов, %

- •Механические свойства алмазных шлифпорошков

- •Зернистость абразивных материалов

- •14. Сверление, зенкерование и развертывание

- •14.1. Сверление

- •14.2. Зенкерование и развертывание

- •Ключевые слова и понятия

- •Контрольные вопросы

- •15. Фрезерование

- •15.1. Кинематика фрезерования и координатные плоскости

- •15.2. Геометрические элементы режущей части фрезы

- •15.3. Элементы режима резания и срезаемого слоя при фрезеровании

- •Шаг винтовой канавки фрезы

- •16. Шлифование

- •16.1. Общие сведения о шлифовании

- •16.2. Шлифовальный круг как режущий инструмент

- •16.3. Формирование обработанных поверхностей при шлифовании связанным абразивом

- •16.4. Шлифование свободным абразивом

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

4.6. Усадка стружки

Форма и размеры полученной стружки значительно отличаются от формы и размеров срезаемого слоя (рис 4.12).

Наименьшие изменения касаются ширины стружки по сравнению с шириной среза. Практически b1 = b; увеличение ширины b является незначительным и неравномерным, оно распространяется лишь на части стружки (по толщине), прилегающие к передней поверхности инструмента. Интенсивность роста ширины b увеличивается с увеличением толщины среза a и с уменьшением γ инструмента.

Рис. 4.12. Размеры срезаемого слоя и стружки

Что касается других параметров (толщины и длины среза), то они претерпевают существенные изменения. Стружка обычно толще и короче, чем срезаемый слой, то есть

![]() .

.

Явление уменьшения длины стружки по сравнению с длиной среза И.А. Тиме назвал продольной усадкой стружки, а явление увеличения толщины стружки по сравнению с толщиной среза получило название поперечной усадки стружки.

Численно усадка характеризуется коэффициентом усадки:

а)

поперечная усадка характеризуется

коэффициентом поперечной усадки

![]() ;

;

б)

продольная усадка – коэффициентом

продольной усадки

![]() .

Объем тела в результате его пластической

деформации остается неизменным, то есть

abL

= a1b1L1

, но так как b

= b1,

то

aL = a1L1

откуда

.

Объем тела в результате его пластической

деформации остается неизменным, то есть

abL

= a1b1L1

, но так как b

= b1,

то

aL = a1L1

откуда

![]() ,

то есть

,

то есть

![]()

Коэффициент усадки определяется одним из трех способов:

изменением длины пути резания L и длины полученной стружки L1; L1 измеряется по наружному контуру стружки;

путем измерения L и длины нейтральной линии полученной стружки (способ В. Д. Кузнецова);

путем измерения массы некоторого участка полученной стружки (способ А.М. Розенберга). Определив вес куска стружки и его длину, а также зная плотность обрабатываемого материала, определяется площадь поперечного сечения стружки:

![]()

где М - масса стружки;

d - ее плотность.

Затем считают коэффициент усадки:

![]() .

.

Выделим в элементе срезаемого слоя aAMm до его деформации квадрат 1-2-3-4 со стороной h. После трансформации элемента aAMm в элемент стружки a′AMm′ квадрат 1-2-3-4 трансформируется в параллелограм (рис. 4.13).

Отрезок 22 равен участку mm′ = aa′.

Рис. 4.13. Схема для определения относительного сдвига

и коэффициента усадки стружки

Видим,

что это есть деформация простого сдвига.

Величина конечной пластической деформации

при простом сдвиге зависит от величины

так называемого сдвига относительного

ε, который равен тангенсу угла сдвига

ω, то есть отношению

![]() .

.

Таким

образом,

![]() .

.

Из

рис. 4.13 имеем:![]() ,

,

следовательно,

при резании![]() .

(4.1)

.

(4.1)

Из того же рис. 4.13 выводим коэффициент усадки стружки KL.

Действительно:

где

![]() – коэффициент усадки стружки.

– коэффициент усадки стружки.

следовательно,

![]() . (4.2)

. (4.2)

откуда

![]() .

(4.3)

.

(4.3)

Из формул (4.1) и (4.3) видим, что относительный сдвиг и коэффициент усадки зависят при γ = const исключительно от угла сдвига β1, который составляет направление пластических сдвигов в срезаемом слое с вектором скорости резания (рис. 4.14). Подставив значение формулы (4.2) в формулу (4.1) относительного сдвига, получим:

.

.

Рис. 4.14. Зависимость толщины стружки от угла сдвига

Из сказанного следует, что хотя коэффициент усадки стружки и не равен относительному сдвигу, его можно считать косвенной мерой деформации, которую претерпел срезаемый слой при превращении его в стружку.

На коэффициент усадки стружки основное влияние оказывают род и механические свойства материалов обрабатываемой детали, передний угол инструмента, толщина срезаемого слоя, скорость резания и применяемая смазочно-охлаждающая жидкость.

При резании пластичных материалов коэффициент усадки больше, чем при резании материалов хрупких. Например, KL при резании углеродистых сталей колеблется в пределах 2 … 6, а при резании чугуна в пределах 1,5 … 2,5. Чем прочнее и тверже материал обрабатываемой детали, тем меньше коэффициент усадки. Однако определенной связи между коэффициентом усадки и каким-либо одним из механических свойств обрабатываемого металла, определяемых в условиях растяжения, не наблюдается. Это объяснимо, так как свойства, проявляемые материалом при резании, отличны от свойств, наблюдаемых в условиях статических испытаний при атмосферном давлении и комнатной температуре.

Принципиальное влияние скорости резания на коэффициент усадки стружки представлено на рис. 4.15. Кривая 1 соответствует резанию материалов, не склонных к наростообразованию. В этом случае по мере увеличения скорости резания коэффициент усадки стружки вначале быстро, а затем более медленно уменьшается. Указанное влияние скорости резания на KL объясняется уменьшением коэффициента трения между стружкой и передней поверхностью при увеличении температуры на передней поверхности вследствие возрастания скорости резания.

При резании материалов, склонных к наростообразованию (кривая 2), скорость резания на KL влияет не монотонно. Вначале при увеличении скорости резания коэффициент усадки уменьшается, достигает минимальной величины при определенном значении скорости V2, а затем вновь возрастает. При достижении скоростью резания значения V3 возрастание коэффициента KL прекращается и при скоростях резания V > V3 кривая 2 ведет себя так же, как и кривая 1. Уменьшение коэффициента КL при увеличении скорости резания от V1 до V2 и его дальнейшее увеличение при возрастании от V2 до V3 связано с действием на процесс стружкообразования нароста. Кривой 3 на рисунке показано изменение высоты нароста в интервале скоростей резания от V1 до V2. Возрастание скорости резания от V1 до V2 сопровождается увеличением переднего угла инструмента (см. рис. 4.9), вследствие чего степень деформации срезаемого слоя уменьшается. При скорости резания V2 фактический передний угол имеет максимальную величину и коэффициент KL достигает минимума.

Рис 4.15. Схема влияния скорости резания на высоту нароста (кривая 3) и коэффициент усадки стружки при резании

материалов, не склонных к наростообразованию (кривая 1)

и склонных к наростообразованию (кривая 2)

При возрастании скорости резания от V2 до V3 высота нароста уменьшается так же, как и величина фактического переднего угла, стремящегося к величине переднего угла заточки. Это вызывает увеличение коэффициента усадки стружки. При скоростях резания V > V3 нарост отсутствует, и скорость резания влияет на коэффициент КL только через изменение коэффициента трения.

Влияние переднего угла на коэффициент KL представлено на рис. 4.16. По мере увеличения угла γ коэффициент усадки стружки уменьшается, а горбы на кривых KL = f(V) сглаживаются. Кроме того, чем больше величина переднего угла, тем при большем значении скорости резания кривая KL достигает вторичного максимума. Последнее вполне естественно, так как при увеличении переднего угла исчезновение нароста происходит при больших скоростях резания. При углах γ > 30° скорость резания практически не влияет на коэффициент усадки стружки.

Рис. 4.16. Влияние переднего угла на коэффициент усадки стружки KL при различных скоростях резания

(сталь 20Х; φ = 45; a = 0,31 мм; b = 1,45 мм)

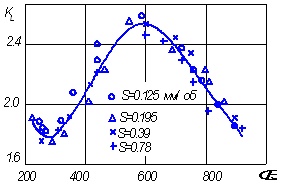

На рис. 4.17 представлено влияние на коэффициент усадки стружки толщины срезаемого слоя. Кривые КL = f(V) имеют горбообразный вид, причем для меньших толщин срезаемого слоя вершины горбов сдвинуты в область более высоких скоростей резания.

Рис. 4.17. Влияние толщины срезаемого слоя на коэффициент усадки стружки КL при различных скоростях резания

(сталь 20Х; γ = 0°; φ = 45°; t = 1 мм)

Из рисунка видно, что при постоянном переднем угле инструмента максимальные значения коэффициента усадки стружки не зависят от толщины срезаемого слоя, но КL достигает максимальной величины при различных скоростях резания.

Если зависимость KL = f/(a) изобразить не в координатах КL — V, а в координатах КL — Θ, в которых температура резания Θ соответствует изменяющейся скорости резания, то кривые KL совмещаются в одну кривую (рис. 4.19).

Рис. 4.18. Влияние температуры резания на коэффициент

усадки стружки КL при различных подачах

(точение стали 40; t = 4 мм; V = 10…170 м/мин)

Из рисунка видно, что на кривой KL = f1() независимо от толщины срезаемого слоя и скорости резания впадина и вершина соответствуют температурам 300 и 600° С, при которых нарост получает свое наибольшее развитие и исчезает. Смазочно-охлаждающие жидкости, снижающие величину коэффициента трения, уменьшают коэффициент усадки стружки, причем, эффект от влияния жидкости тем сильнее, чем меньше толщина срезаемого слоя и скорость резания.

Ключевые слова и понятия

Деформация |

Стружка |

Пластическая деформация |

Стружка скалывания |

Упрочнение |

Стружка надлома |

Деформация чистого сдвига |

Сливная стружка |

Деформация простого сдвига |

Нарост |

Относительный сдвиг |

Усадка стружки |

Контрольные вопросы

В чем заключается разница между процессами разрезания и резания?

Что такое простой сдвиг? Назовите направления главных напряжений и деформаций при простом сдвиге.

Какова последовательность явлений при образовании элементных и сливных стружек? Зоны приложения деформирующих сил в этих двух случаях стружкообразования.

Как влияют на тип образующейся стружки: передний угол инструмента, толщина среза и скорость резания?

Каковы причины образования нароста на режущем инструменте? Условия существования нароста и зависимость его от скорости резания, толщины среза и переднего угла инструмента.

Дайте определение усадки стружки. Как она зависит от различных факторов при отсутствии нароста и его наличии?

Что такое переходная пластически деформируемая зона срезаемого слоя металла и каково ее схематическое представление?

Какова связь между скоростью резания, скоростью пластических сдвигов и скоростью стружки?

5. Напряженное состояние в зоне резания

и силы резания

5.1. Напряженное состояние в переходной пластически

деформируемой области

Превращение срезаемого слоя в стружку происходит под действием сил, распределенных по какому-то закону на площади контакта стружки с инструментом. Равнодействующая этих сил R (рис. 5.1).

Рис. 5.1. Схема напряжений в переходной зоне и сил,

действующих на передней поверхности инструмента

На гранях каждого

элементарного объема в переходной зоне

действуют касательные напряжения

![]() и система нормальных сжимающих напряжений

и система нормальных сжимающих напряжений

![]() ,

,

![]() ,

,

![]() ,

равных по величине и поэтому создающих

так называемое гидростатическое давление

p:

,

равных по величине и поэтому создающих

так называемое гидростатическое давление

p:

![]() ,

(5.1)

,

(5.1)

Касательные

напряжения вызываются силой

![]() -составляющей

силы R в направлении плоскостей

скольжения. Вдоль каждого из направлений,

параллельных АМ, касательное

напряжение остается постоянным, но оно

возрастает при переходе от линии АМ

к линии

-составляющей

силы R в направлении плоскостей

скольжения. Вдоль каждого из направлений,

параллельных АМ, касательное

напряжение остается постоянным, но оно

возрастает при переходе от линии АМ

к линии

![]() ;

на нижней границе

;

на нижней границе

![]() ,

где

,

где

![]() - статический предел текучести

обрабатываемого материала; на верхней

границе

- статический предел текучести

обрабатываемого материала; на верхней

границе

![]() ,

где

,

где

![]() - максимальное значение

в переходной пластически деформируемой

зоне.

- максимальное значение

в переходной пластически деформируемой

зоне.

Гидростатическое

давление является минимальным

у наружной границы стружки и увеличивается

при приближении к передней поверхности

инструмента. Возникает оно под действием:

в одном направлении силы

![]() ,

а в другом направлении силы, с которой

давит передняя поверхность

на срезаемый слой на участке

,

а в другом направлении силы, с которой

давит передняя поверхность

на срезаемый слой на участке

![]() ;

в третьем направлении - в результате

сопротивления тела деформации в

плоскости, перпендикулярной чертежу.

Среднее значение p

подсчитывают:

;

в третьем направлении - в результате

сопротивления тела деформации в

плоскости, перпендикулярной чертежу.

Среднее значение p

подсчитывают:

![]() ,

(5.2)

,

(5.2)

С учетом уравнения (5.5) имеем:

![]() ,

(5.3)

,

(5.3)