ФГБОУ ВПО “Воронежский государственный

технический университет”

ХИМИЯ, НОВЫЕ МАТЕРИАЛЫ, ХИМИЧЕСКИЕ ТЕХНОЛОГИИ

Выпуск 4

Межвузовский сборник

научных трудов

Воронеж 2013

УДК 621.38.002.3

Химия, новые материалы, химические технологии : межвуз. сб. науч. тр. [Электронный ресурс] – Электрон. текстовые и граф. данные (8,5 Мб). – Воронеж: ФГБОУ ВПО “Воронежский государственный технический университет”, 2013. – Вып. 4. – 1 электрон. опт. диск (CD-ROM) : цв. – Систем. требования : ПК 500 и выше ; 256 Мб ОЗУ ; Windows XP ; SVGA с разрешением 1024x768 ; MS Word 2007 или более поздняя версия ; CD-ROM дисковод ; мышь. – Загл. с экрана. – Диск и сопровод. материал помещены в контейнер 12х14 см.

В сборнике научных трудов представлены статьи, в которых отражены результаты теоретических и экспериментальных исследований в области физики и химии твердого тела, материаловедения, машиностроения, полученные преподавателями, аспирантами и студентами различных специальностей ВГТУ и на других предприятиях г. Воронежа.

Материалы сборника соответствуют научному направлению “Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике” и перечню критических технологий Российской Федерации, утвержденному Президентом Российской Федерации. Публикуемые статьи предназначены студентам, аспирантам, инженерно-техническим работникам, специализирующимся в области материаловедения и машиностроения.

Редакционная коллегия:

В.А. Небольсин |

- д-р техн. наук, проф. – ответственный редактор, Воронежский государственный технический университет; |

Б.А. Спиридонов |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

А.Н. Корнеева |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

Д. Б. Суятин |

- канд. физ.-мат. наук, ст. науч. сотр., НИИЯФ Московского государственного университета им. М. В. Ломоносова; |

И.М. Винокурова |

- канд. техн. наук, доц. - ответственный секретарь, Воронежский государственный технический университет |

Рецензенты: |

кафедра физики и химии ВГАСУ (зав. кафедрой д-р хим. наук, проф. О. Б. Рудаков); |

|

канд. физ.-мат. наук, доц. А.Ф. Татаренков |

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

|

Коллектив авторов, 2013 |

|

Оформление. ФГБОУ ВПО “Воронежский г |

В ведение

Сборник научных трудов (выпуск 4) подготовлен на кафедре химии Воронежского государственного технического университета. В нем представлены статьи, отражающие итоги научно-исследовательской работы преподавателей, аспирантов и студентов старших курсов за последние годы.

В материалах сборника рассмотрены результаты теоретических и экспериментальных исследований в области физики и химии твердого тела, материаловедения, машиностроительных технологий, коррозии и защиты металлов.

Большое число статей посвящено решению актуальной проблемы – исследованию условий роста нитевидных кристаллов кремния из газовой фазы (влияние природы и дисперсности частиц металлов-катализаторов, параметров роста кристаллов и др.).

Представлены экспериментальные данные по изучению физико-химических свойств суперконденсаторов и показаны технологические особенности их производства.

В ряде статей рассматриваются адсорбционные свойства силикагелей, алюмогелей и композитов на основе нанопористого оксида алюминия.

Представлены сведения о закономерностях электрохимической обработки поверхности некоторых металлов и сплавов, применяемых в машиностроении. Приведены данные по результатам исследований коррозионных свойств материалов, используемых в микроэлектронике.

В сборник включены статьи, отражающие решение актуальных проблем науки о материалах, физико-химические свойства функциональных и конструкционных материалов, математическое и компьютерное моделирование некоторых физико-химических процессов.

Материалы сборника могут быть полезны специалистам различного уровня знаний, занимающихся разработкой технологий в области материаловедения, машиностроения, микроэлектроники и др.

УДК 548.52: 539.216

В.А. Небольсин, C.C. Шмакова, Л. А. Харина

О кинетике гетерогенных процессов роста нитевидных кристаллов из газовой фазы

Установлены некоторые кинетические закономерности роста нитевидных кристаллов кремния из газовой фазы

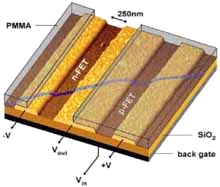

Разрабатываемые сегодня технологические процессы получения микро- и наноразмерных нитевидных кристаллов (НК) могут стать основной движущей силой развития электроники на ближайшие 50 лет. Возможности одномерных микро-, нанообъектов широко изучаются как в рамках широких научно-исследовательских инициатив крупнейших электронных компаний мира, так и узконаправленных проектов, проводимых новыми фирмами, финансируемыми венчурным капиталом. Особые свойства НК определяются двумя важными факторами: геометрическими размерами, которые позволяют считать их одномерными объектами, и собственными природными свойствами материала (например, кремния или углерода). Для использования свойств поистине уникальных объектов необходимо наладить массовое производство таких кристаллов и проволок. Однако сейчас индустрия стоит перед знакомой дилеммой «курицы и яйца». Серьезные проблемы состоят, во-первых, в не разработанности производственных технологий получения нитей, волокон, трубок вследствие непонимания механизмов роста, и, во-вторых, в несовершенстве способов введения одномерных кристаллов в другие технологические продукты.

Учитывая важнейшую необходимость понимания механизмов одномерного роста кристаллов, разработки научных основ и методов регулируемого выращивания микро- и нано-НК кремния требуется проведение исследований. К настоящему времени экспериментально установлен диффузионный режим роста нитевидных кристаллов (НК) кремния из газовой фазы, определены последовательные стадии доставки питающего материала [1-3]. Однако остается открытым вопрос теоретического описания макрокинетики процесса.

В данной работе определяются кинетические условия, при которых реализуется указанный тип процесса роста НК.

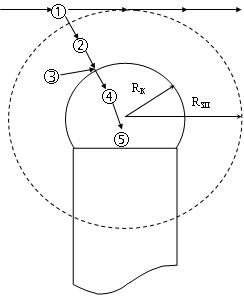

Рост НК состоит из последовательных стадий, схематично представленных на рис. 1. Проведем оценку стадий, лимитирующих процесс роста НК. Экспериментально установленный диффузионный режим кристаллизации [1] не предполагает лимитирования процесса стадиями 3 и 5, поэтому исключаем их из рассмотрения.

Рис. 1. Схема последовательных стадий процесса роста НК Si: 1 – конвективная диффузия кремнийсодержащих компонентов газовой смеси к реакционной зоне; 2 – молекулярная диффузия реагента в газовой фазе к поверхности жидкой капли; 3 – химическая реакция в газовой фазе; 4 – внутренняя диффузия атомов кремния в жидкой фазе к границе раздела кристалл-жидкость; 5 – кристаллохимическое превращение на границе раздела кристалл-жидкость

Полагая, что конвективная (внешняя) диффузия (стадия 1) протекает сравнительно быстро и процесс контролируется стадиями 2 или 4, найдем уравнение зависимости длины h кристалла в единицу времени t при постоянной температуре и пересыщении в газовой фазе

![]() .

(1)

.

(1)

Скорость внешней диффузии через зону питания (на рисунке 1 показана пунктиром) НК (стадия 2)

![]() ,

(2)

,

(2)

где DГ – коэффициент диффузии кремнийсодержащих компонентов (SiCl2,SiHCl) в газовой фазе; RЗП – радиус зоны питания; СОБ и СПОВ – концентрации кремнийсодержащих компонентов в газе и на поверхности жидкой капли; А – некоторый коэффициент, учитывающий геометрическое соотношение питающей и потребляющей границы.

Скорость внутренней диффузии атомов кристаллизуемого материала в жидкой капле

![]() ,

(3)

,

(3)

где DЖ – коэффициент диффузии атомов кремния в жидкой фазе; RК – радиус капли; СО – равновесная концентрация кремния в жидкости на границе с кристаллом.

Выразим из уравнения (3) величину СПОВ

![]() .

(4)

.

(4)

Подставим (4) в (2) и получим

![]() .

(5)

.

(5)

Для упрощения задачи примем равновесную концентрацию СО = 0, полагая, что все атомы кристаллизуемого вещества, достигающие границы кристалл-жидкость, претерпевают кристаллохимическое превращение.

При установившемся режиме скорости последовательных стадий и скорость процесса в целом равны между собой. Тогда с учетом сделанного выше допущения, приравняв (2) и (5) и разделив переменные, получим

![]() .

(6)

.

(6)

В начальный момент времени (t = 0) рост кристалла отсутствует h = 0. Интегрирование выражения (6) для указанных граничных условий дает следующее выражение

![]() .

(7)

.

(7)

Из выражения (7) следует, что при DГ >>DЖ, т. е. при лимитировании процесса диффузией в жидкой фазе, первым слагаемым в уравнении можно пренебречь и тогда

![]() .

(8)

.

(8)

В этом случае скорость роста НК будет зависеть от природы металла (постоянная А), объемной концентрации кремнийсодержащих компонентов в газовой фазе СОБ (молярного отношения [SiCl4]/[H2]) и радиуса RК капли.

Таким образом, при диффузионном контроле процесса в жидкой фазе скорость роста НК обратно пропорциональна радиусу капли.

При диффузионном контроле в газовой фазе (DГ <<DЖ) пренебрегаем вторым слагаемым в левой части выражения (7). Тогда

![]() .

(9)

.

(9)

В данных условиях скорость роста обратно пропорциональна линейным размерам зоны питания RЗП НК.

Из выполненных расчетов следует: для экспериментального выявления лимитирующей стадии процесса роста НК необходимо создать такие условия, при которых, например, размеры зон питания будут варьироваться, а размеры капли жидкости оставаться неизменными. Если при изменении радиуса зоны питания скорость роста НК будет также меняться, то процесс контролируется газофазной диффузией. Если скорость роста НК в этом случае окажется идентиферентной к изменениям в газовой фазе, значит, процесс лимитируется внутренней диффузией в жидкости.

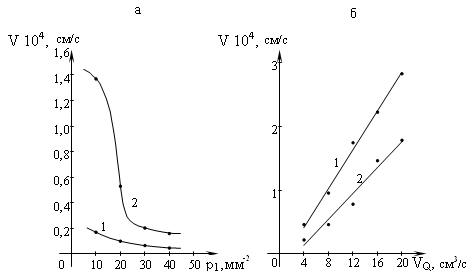

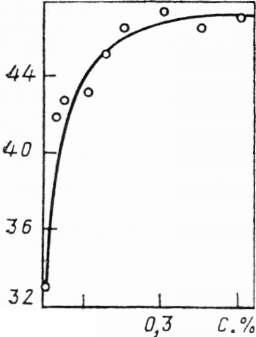

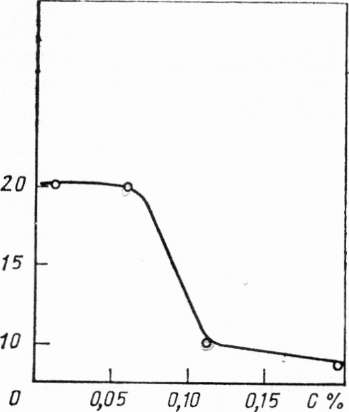

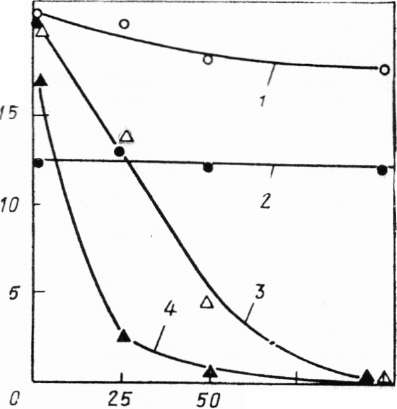

Полученные экспериментальные данные подтверждают, что скорость роста НК существенно зависит от поверхностной плотности расположения кристаллов на подложке (рис. 2а).

Увеличение плотности расположения НК приводит к перекрытию их зон питания и нехватке «питающего материала», что эквивалентно увеличению зон питания. Указанное экспериментальное наблюдение характеризует диффузию в зонах питания как лимитирующую стадию роста НК. Смоделировать процесс уменьшения размеров зон питания можно увеличением скорости протекания газовой смеси в реакторе.

На рис. 2б видно, что экспериментально измеренная скорость роста НК практически линейно возрастает с увеличением расхода газовой смеси.

Рис. 2. Зависимость скорости аксиального роста НК Si от поверхностной плотности расположения их на кристалле (а) и расхода газовой смеси (б) для Q = 14 см3/с (1) и Q= 2,8 см3/с (2)

Данная экспериментальная зависимость также не противоречит полученным результатам.

Итак, получено уравнение, описывающее кинетику роста НК кремния и соответствующее экспериментальным результатам при диффузионно-контролируемом режиме процесса.

Литература

1. Небольсин В.А., Щетинин А.А. «Рост нитевидных кристаллов» // Воронеж. гос.ун-т, 2003. 620 с

2. Гиваргизов Е. И. Рост нитевидных и пластинчатых кристаллов из пара. Главная редакция физико-математической литературы издательства «Наука».- М., 1977, 304 с.

3. Небольсин В.А., Щетинин А.А. Роль поверхностной энергии при кристаллизации кремния по механизму пар-жидкость-кристалл. // Неорган. матер. 2003. Т. 39. №9. С. 899-903.

Воронежский государственный технический университет

УДК 502

И.Е. Рохас Риоха

ПОСЛЕДСТВИЯ ЗАГРЯЗНЕНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ

СОЕДИНЕНИЯМИ СВИНЦА

Обсуждаются негативные последствия загрязнения окружающей среды соединениями свинца. Описываются антропогенные источники загрязнения свинцом. Анализируется токсическое действие свинца и его соединений на живые организмы. Рассматриваются методики определения концентрации свинца в промышленных выбросах и в биологических субстратах. Анализируются меры предотвращения отравления людей соединениями свинца

Свинец не является биофильным элементом, однако его распространение в природе и широкое использование в современной промышленности привели к тому, что он обнаруживается в живых организмах во всех точках нашей планеты [1, 2]. В почве в среднем содержится 0,02 г % свинца, в морской воде – 0,01 мг/л, в речной воде – 0,005 мг/л, в воздухе городов – от 1 до 3 мкг/м3. Человек, не занятый работой со свинцом, поглощает приблизительно 0,3 мг этого металла ежедневно [3, 4].

Особую роль среди соединений свинца в течение многих лет играл тетраэтилсвинец Pb(C2H5)4 [5, 6]. Его добавляли в бензин в качестве антидетонатора [8]. Такой бензин называется этилированным. Важной характеристикой топлива является его способность противостоять преждевременному воспламенению в камере сгорания. Детонационное свойство топлива определяют в стандартном одноцилиндровом опытном двигателе при переменном давлении и оценивают значением октанового числа. По эмпирической шкале, предложенной в 1927 году, эта величина находится в интервале от нуля для н–гептана, сильно подверженного детонации, до 100 для изооктана (2,2,4–триметилпентана), который является веществом, стойким к детонации. Октановое число данного топлива показывает содержание изооктана (в %) в смеси с н–гептаном, обладающей такими же детонационными характеристиками, как и горючее в опытном двигателе, работающее при заданных условиях. Позднее были найдены вещества, превосходящие изооктан, и октановая шкала в настоящее время экстраполирована до 120 (например, ароматические углеводороды – толуол, этилбензол – имеют очень высокие октановые числа). Топливо с низким значением октанового числа ограничивает степень сжатия и термодинамическую эффективность двигателя. В современных сортах бензина эти недостатки устраняются обработкой, в результате которой углеводороды изомеризуются с образованием более благоприятных структур, а ранее это достигалось с помощью добавок для повышения октанового числа.

В то время, когда тетраэтилсвинец применялся в качестве антидетонатора, он проникал в организм с вдыхаемым воздухом. Тетраэтилсвинец относится к ядам, оказывающим влияние на все отделы нервной системы. Токсическое действие тетраэтилсвинца объясняется образованием в организме триэтилсвинца – активного ингибитора обменных процессов. Триэтилсвинец может длительно циркулировать в организме и накапливаться в центральной нервной системе. В начальной фазе отравления тетраэтилсвинцом происходит нарушение условных рефлексов. При острых отравлениях этим веществом у человека возникают головные боли, слабость, потеря аппетита, расстройство сна, замедление сердечной деятельности, понижение кровяного давления, падение температуры тела. При хроническом отравлении небольшими дозами тетраэтилсвинца в коре головного мозга возникают сосудистые расстройства и снижение кровоснабжения.

Свинец может поступать в окружающую среду в процессе сгорания угля, при выплавке свинца и сбросе вод с рудников, при производстве аккумуляторов, свинцовых красок, например, свинцовых белил 2PbCO3Pb(OH)2 и сурика Pb3O4, при лужении, при использовании пестицидов, содержащих этот металл. В частности для производства аккумуляторов широко используются оксиды свинца PbO и PbO2. В сельском хозяйстве для борьбы с насекомыми-вредителями применяют гидроортоарсенат свинца PbHAsO4 и ортоарсенат свинца Pb3(AsO4)2. Свинец может присутствовать в пище растительного и животного происхождения [7]. Возможно поступление дополнительных количеств свинца в пищевые продукты из глиняной посуды, покрытой свинцовой глазурью PbSiO3, при пайке швов в консервных банках [7].

Свинец и его соединения оказывают токсическое действие на живые организмы [6, 8]. Негативное действие этих веществ может проявляться в поражении нервной системы, крови и сосудов. Токсическое действие свинца объясняется в первую очередь тем, что его ионы образуют с сульфгидрильными группами SH-содержащих ферментов устойчивые меркаптиды и таким образом блокируют эти ферменты. Взаимодействие свинца с сульфатами и SH–группами может вызвать повреждение генетического аппарата клетки. Соединения свинца нарушают биосинтез гемоглобина, нуклеиновых кислот, гормонов. Дети сильнее страдают от интоксикации свинцом, чем взрослые.

Свинец и его соединения могут попадать в организм при вдыхании паров и аэрозолей. Если концентрация пыли свинца в воздухе находится в интервале от 14,11 до 20,0 мг/м3, то в дыхательных путях человека задерживается около 50 %, при вдыхании воздуха, содержащего пыль свинца в концентрации от 0,04 до 0,07 мг/м3, задерживается от 11 до 12 %.

Рассмотрим одну из наиболее распространенных методик определения содержания свинца в промышленных выбросах при массовой доли этого металла в пыли от 0,02 до 0,5 %. Методика определения концентрации свинца в воздухе атомно-абсорбционным методом основана на измерении абсорбции света атомами свинца, образующимися при введении анализируемого раствора в пламя смеси ацетилена с воздухом, при длине волны 283,3 нм. Для проведения анализа навеску пыли, в которой содержится свинец, растворяют в смеси соляной и азотной кислот. Затем раствор подвергают упариванию до появления влажного остатка. Этот остаток растворяют в азотной кислоте, а потом добавляют воду. Затем исследуемые растворы распыляют в пламени атомно-абсорбционнного спектрофотометра и измеряют абсорбцию атомами свинца при длине волны 285,3 нм. Концентрацию свинца находят по градуировочной зависимости. Для ее построения готовят градуировочные растворы, которые содержат 3, 5, 10, 15 и 20 мг/дм3 свинца. Измеряют их абсорбцию и по результатам измерений строят градуировочную зависимость в координатах С мг/дм3 – А мА (А – показания атомно-абсорбционного спектрофотометра). Массовую долю свинца вычисляют по уравнению

![]() ,

,

где C – концентрация свинца, найденная по графику, мг/дм3; V – объем исходного раствора, дм3; m – навеска исследуемой пыли, г.

Из желудочно-кишечного тракта всасывается примерно от 4 до 5 % от дозы свинца, поступающей в желудок. В крови живых организмов этот металл может находиться виде коллоидального дифосфата, дифосфоглицерата, смешанных солей с кальцием и хлором и органических комплексов с белком. В костях свинец включается в состав легко распадающихся кристаллов оксиапатита. В крови свинец попадает в основном в эритроциты. Среди внутренних органов, в мягких тканях которых накапливается свинец, по интенсивности поглощения этого металла первое место занимают почки. Свинец накапливается в клетках почечных канальцев, образуя внутриядерные включения, которые окружены ограничивающей мембраной. Второе место среди внутренних органов по интенсивности поглощения свинца мягкими тканями принадлежит печени, третье – легким, четвертое – селезенке, на пятом месте находится сердце, на шестом – мышцы. Выведение свинца из организма в норме осуществляется через пищеварительный тракт и почки. Особое внимание нужно уделить накоплению свинца в скелете, так как из костей свинец может периодически выделяться, вызывая рецидивы отравления. Отложившийся в костях свинец может оставаться там, в течение всей жизни. Наибольшее накопление свинца происходит в трубчатых костях, несколько меньшее количество свинца откладывается в плоских костях.

Определению концентрации свинца в биологическом материале придается большое диагностическое значение. Считается, что концентрация свинца в крови дает меньше отклонений, чем в других биологических субстратах, и более прямо коррелирует с поглощенной дозой этого вещества.

Рассмотрим методику определения концентрации свинца в малых пробах крови с дитизоном. В пробу крови, взятую из пальца, вносят 1 мл нитрозилсерной кислоты. Потом раствор кипятят до появления большого количества белых паров. К дымящейся жидкости добавляют азотную кислоту, пока проба не приобретет слабо желтую окраску. В описанных условиях для окисления биологического материала требуется примерно 1 час. К продуктам минерализации приливают 2 мл воды, затем образец кипятят до прекращения выделения оксидов азота. В контрольную колбу вносят такие же количества реактивов, как и в колбу с исследуемой пробой. После этого в обе колбы добавляют по 1 мл раствора лимоннокислого аммония и по 1 мл раствора солянокислого гидроксиамина. Потом в оба раствора вносят аммиак, доводя рН до значения 9,0. Затем добавляют 1 мл смеси растворов цианида калия и лимоннокислого аммония концентрацией 1 %, а также смесь дитизона и хлороформа до окрашивания исследуемой пробы в лиловый цвет. После этого содержимое контрольной колбы титруют из микробюретки раствором нитрата свинца. Титрование заканчивают при совпадении окраски с исследуемым раствором. В данном случае нельзя допускать присутствия висмута и таллия, так как они искажают результаты анализа.

Концентрация свинца в крови, которая не является опасной для здоровья человека, составляет приблизительно 17 мкг %. Содержание этого металла в крови до 60 мкг % свидетельствует о носительстве свинца, концентрация, превышающая 80 мкг %, наносит вред здоровью.

Для предотвращения отравления свинцом на производстве при высокой его концентрации в пыли можно использовать респиратор или фильтрующий противогаз. Необходимо строго соблюдать меры личной гигиены. Запрещается прием пищи в рабочих помещениях. При плавке свинца и содержащих его материалов нельзя повышать температуру выше требуемой технологическим процессом. Рацион питания людей, работающих со свинцом, должен быть богат белками, особенно содержащими аминокислоты метионин и цистеин. Благоприятное влияние также оказывает употребление витамина С и витаминов группы В. Для защиты здоровья населения необходимо уменьшить поступление свинца из всех источников – воздуха, воды и пищевых продуктов.

Литература

1. Голдовская Л.Ф. Химия окружающей среды / Л.Ф. Голдовская. – М.: Бином. Лаборатория знаний, 2007. 295 с.

2. Голицын А.Н. Промышленная экология и мониторинг загрязнения природной среды / А.Н. Голицын. – М.: Оникс, 2007. 336 с.

3. Гусакова Н.В. Химия окружающей среды / Н.В. Гусакова. – Ростов н/Д: Феникс, 2004. 192 с.

4. Новиков Ю.В. Экология, окружающая среда и человек / Ю.В. Новиков – М.: ФАИР-ПРЕСС, 2005. 736 с.

5. Трифонов К.И. Физико-химические процессы в техносфере / К.И. Трифонов, В.А. Девисилов. – М.: Форум, 2007. 240 с.

6. Хван Т.А. Промышленная экология / Т.А. Хван. – Ростов н/Д: Феникс, 2003. 320 с.

7. Шарковский Е.К. Гигиена продовольственных товаров. – М.: Новое знание, 2003. – 263 с.

8. Экология и безопасность жизнедеятельности / под ред. Л.А. Муравья. – М.: ЮНИТИ, 2003. 350 с.

Воронежский государственный технический университет

УДК 541.117

А.Н. Корнеева, В.В.Корнеева

Представление о нанохимии. Азы нанохимии

Рассмотрены свойства наноразмерных частиц, методы их получения и возможности применения

Частицы нанометровых размеров стали интересовать исследователей разных областей науки последние 15 – 20 лет, а особенно с 90-х годов XX века, когда состоялись первые международные конференции по наноматериалам, появились первые специализированные научные журналы. В это же время и появился термин «нанохимия».

Изучение наноразмерных частиц в физике, химии и биологии позволяют утверждать, что наука и технологии XXI века будут иметь наноразмерный ангстремный характер (1 нм = 10-9 м; 1 Å = 10-10). Главная причина интереса химиков к наночастицам состоит в том, что исследования наночастиц элементов периодической системы открывают новые явления в химии, которые невозможно описать на основе известных закономерностей. Особого внимания заслуживают частицы размером меньше 2 нм. Это объясняется тем, что подобные образования, например, металлов, содержат около 10 атомов, которые формируют поверхностную частицу, не имеющую объёма и обладающую высокой химической активностью. В то же время известно, что химические свойства и активность частицы можно изменить добавлением одного атома или молекулы.

Физико-химические свойства и реакции небольших частиц в газовой фазе, а в последнее время также в твёрдой и жидкой фазах начинают описывать количеством атомов и молекул, а не размером в нанометрах.

Полученный экспериментальный материал позволяет определить нанохимию как область, исследующую получение свойства и реакционную способность частиц и сформированных из них ансамблей, которые, по крайней мере в одном измерении, имеют размер менее 10 нм (это условное значение). Предложенное определение и размер позволяют рассматривать в нанохимии одно-, двух- и трёхразмерные объекты типа плёнок, проводов и трубок.

Необычные химические свойства частиц, состоящих из нескольких единиц или десятков атомов, требуют серьёзной модификации представлений, развитых для систем, включающих тысячи и миллионы атомов. Исследования в области нанохимии открывают перспективы формирования новых способов синтеза веществ с необычными, ранее неизвестными свойствами.

В нанохимии выделяют два аспекта:

- первый связан с пониманием особенностей химических свойств и реакционной способности частиц, состоящих из небольшого числа атомов, изучение которых закладывает новые фундаментальные основы нанохимии;

- второй аспект состоит в применении нанохимии для получения, модификации стабилизации изолированных наночастиц и направленной самосборки их в более сложные наноструктуры.

Нанохимия находится в стадии быстрого развития, поэтому при её изучении постоянно возникают вопросы, связанные с понятиями и терминами. Чёткие различия между терминами «кластер», «наночастица» и «квантовая точка» пока не сфрмулированы. Термин «кластер» чаще используется для частиц, содержащих небольшое число атомов, термин «наночастицы» – для более крупных агрегатов атомов и распространён для описания свойств металлов и углерода. Под понятием «квантовая точка» обычно подразумеваются частицы полупроводников и островков, где квантовые ограничения носителей зарядов или экситонов влияют на их свойства. В сообщении термины «кластер» и «наночастицы» используются как равноправные.

Наночастицы и кластеры металлов – важное состояние конденсированной фазы. Подобные системы имеют много особенностей и не наблюдаемых ранее новых химических и физических свойств. Наночастицы можно рассматривать как промежуточные образования между атомами, с одной стороны, и твёрдым состоянием – с другой. Данные частицы обладают изменяемым набором свойств, зависящих от размера. Таким образом, наночастицы можно определить как объекты размером от 1 до 10 нм, состоящие из атомов одного или нескольких элементов. Можно предполагать, что это плотно упакованные частицы с произвольной формой и структурой. Изучение различных свойств обособленных наночастиц составляет одно из направлений нанонауки. Другое направление связано с изучением расположения атомов внутри структуры, формируемой из наночастиц. Относительная стабильность отдельных частей наноструктуры находится в зависимости от кинетических и термодинамических факторов. Следовательно, для наносистем характерно наличие различных флуктуаций.

Нанообъекты, как правило – многочастичные системы, и здесь также приходится сталкиваться с обилием терминов: «нанокристалл», «нанофаза», «наносистема», «наноструктура», «нанокомпозиты» и т.д. Например, наноструктуру можно определить как совокупность наночастиц определённого размера с наличием функциональных связей. Подобные системы, обладающие ограниченным объёмом, в процессе их взаимодействия с другими химическими веществами можно классифицировать как своего рода нанореакторы. Нанокомпозиты – это объекты, где наночастицы упакованы в макроскопический образец, в котором межчастичные взаимодействия становятся сильными и маскируют свойства изолированных частиц. Для каждого вида взаимодействий необходимо знать, как изменяются свойства материала в зависимости от размеров объекта [1]. Следует отметить, что с уменьшением размера частицы понятие фазы выражено менее чётко: границы между гомогенной и гетерогенной фазами, между аморфным и кристаллическим состояниями вещества определить трудно. Обычные химические представления, включающие понятия «состав – свойства», «структура – функция», дополняются в настоящее время терминами «размер» и «самоорганизация», что вызвано обнаружением новых фактов и закономерностей. Тем не менее, несмотря на успехи в развитии нанохимии, пока невозможно ответить на вопрос о зависимости свойств, например, металла от размера частиц.

Наночастицы металлов размером менее 10 нм являются системами, обладающими избыточной энергией и высокой химической активностью. Частицы размером около 1 нм практически без энергии активации вступают в процессы агрегации, приводящие к образованию наночастиц металлов, и в реакции с другими химическими соединениями, обусловливающие получение веществ с новыми свойствами. Запасённая энергия таких объектов определяется в первую очередь нескомпенсированностью связей поверхностных и приповерхностных атомов, что может стать причиной возникновения необычных поверхностных явлений и реакций.

Образование наночастиц из атомов сопровождается двумя процессами: формированием металлических ядер разного размера и взаимодействием между частицами, которые способствуют созданию из них ансамблей, представляющих наноструктуру. Практически все методы синтеза наночастиц приводят к их получению в неравновесном метастабильном состоянии. Это затрудняет изучение наночастиц, но в то же время неравновесность системы позволяет осуществлять необычные и труднопрогнозируемые новые химические превращения.

Установление связи между размером частицы и её реакционной способностью – важнейшая проблема нанохимии. Для наночастиц металла принято различать два типа размерных эффектов:

- собственный или внутренний, обусловленный специфическими изменениями в поверхностных, объёмных и химических свойствах частицы;

- внешний, являющийся размерно-зависимым ответом на внешнее действие сил, которое не связано с внутренним эффектом.

Зависимость химической активности от размера реагирующих частиц объясняется тем, что свойства индивидуальных атомов элементов и формируемых из атомов кластеров и наночастиц отличаются от свойств аналогичных макрочастиц. Для понимания и анализа химических размерно-зависимых свойств в первом приближении можно сравнивать реакционную способность компактных веществ, наночастиц и атомно-молекулярных кластеров. Границы между размерами подобных образований изменяются для каждого атома и должны рассматриваться по отдельности.

Кинетика реакций в наномасштабных системах с ограниченной геометрией отличается от классической, которая не учитывает флуктуаций концентрации реагирующих частиц. Образованиям с небольшим числом взаимодействующих молекул свойственны относительно большие колебания количества реагентов, что приводит к несовпадению во времени изменений концентрации реагентов на поверхности различных по размерам наночастиц и, как следствие, к их разной реакционной способности [2].

В наночастицах значительное число атомов находится на поверхности, и их доля увеличивается с уменьшением размера частиц. Соответственно, возрастает и вклад поверхностных атомов в энергию системы. Отсюда возникает и ряд термодинамических следствий, например, зависимость от размера температуры плавления (Tпл) наночастиц. С размером частиц, влияющим на реакционную способность, связаны и такие свойства, как изменение температуры полиморфных превращений, повышение растворимости, сдвиг химического равновесия. Итак, размер частицы является активной переменной, определяющей вместе с другими термодинамическими переменными состояние системы и её реакционную способность. Размер частицы можно рассматривать как своеобразный эквивалент температуры, и для наномасштабных частиц возможны реакции, в которые не вступают вещества, находящиеся в компактном состоянии.

Высокая активность наночастиц металлов приводит к тому, что их существование в свободном виде, без взаимодействия с окружающей средой, возможно только в вакууме. На примере частиц серебра разного размера, однако, была установлена идентичность их оптических свойств в вакууме и после конденсации в среде аргона при низких температурах. На основании этого был сделан вывод, что процессы осаждения не оказывают влияние на форму и геометрию кластеров, т.е. оптические свойства и реакционную способность наночастиц металлов в газовой фазе и на инертных носителях можно сопоставлять.

Однако, при получении наночастиц в жидкой фазе или на поверхности твёрдых тел картина будет иная, т.к. будет идти взаимодействие наночастиц с окружающей средой.

Итак, ключевая проблема нанохимии – установление влияния размера частиц на их химическую активность. Размерные эффекты в химии – это явление, выражающееся в качественном изменении химических свойств и реакционной способности в зависимости от количества атомов или молекул в частице вещества.

Размер получаемых наночастиц металлов трудно регулировать и воспроизводить, часто он определяется способом синтеза, что затрудняет возможность анализа влияния размера частицы на её реакционную способность.

Изменение химических и физических свойств наночастиц металлов, образуемых из атомов, свидетельствует об их определённой зависимости от числа атомов формы и способа организации. По аналогии с периодической системой Д.И. Менделеева, предпринимаются попытки создать электронные и геометрические таблицы кластер и наночастиц металлов. На примере атомов Na показано, что частицы Na3, Na9, Na19 являются одновалентными, а галогеноподобные кластеры Na7, и Na17 обладают повышенной активностью. Наименьшую активность имеют частицы с закрытыми электронными оболочками Na2, Na8, Na18, Na20.

Для кластеров натрия, содержащих несколько тысяч атомов, так же обнаружено явление периодичности и стабильности частиц. При наличии в частице 1500 атомов Na преобладает геометрическая упаковка в закрытые оболочки, подобные инертным газам.

С проблемой установления зависимости химических свойств от размера участвующих в реакции частиц тесно связано выявление закономерности образования наномасштабных твёрдых фаз в процессе кристаллизации. При взаимодействии атомов в газовой, жидкой фазе или при соударении с поверхностью вначале образуются небольшие кластеры, которые могут укрупняться и превращаться в нанокристалл.

При исследовании влияния частицы элемента на свойства в нанохимии имеет большое значение поверхность, на которой находится частица.

Вопросы получения наночастиц и процессы их стабилизации следует рассматривать в комплексе. Методы синтеза наночастиц можно разделить на две большие группы:

- первая объединяет способы, позволяющие получать и изучать наночастицы, но на основе этих методов трудно создавать новые материалы (конденсация при сверхнизких температурах, химическое, фотохимическое и радиационное восстановление, лазерное испарение);

- вторая включает методы, позволяющие на основе наночастиц получать наноматериалы и нанокомпозиты (это механохимическое дробление, конденсация из газовой фазы, плазмохимические методы и др.).

Это разделение условно, но выражает ещё одну особенность: получение частиц путём укрупнения отдельных атомов, или подход «снизу», и различные варианты диспергирования и агрегации, или подход «сверху». Первый подход характерен, в основном, для химических методов получения наноразмерных частиц [3]. Второй – для физических методов.

Перечислим эти методы:

- химическое восстановление в жидкой фазе, водных и неводных средах. В качестве соединений металлов обычно используют их соль, а восстановителей – алюмогидриды, борогидриды, гипофосфиты, формальдегид, соли щавелевой и винной кислот;

- фото- и радиационно-химическое восстановление. Метод по сравнению с химическим имеет преимущества: это чистота образуемых наночастиц и возможность синтеза наночастиц в твёрдых средах и при низких температурах;

- криохимический синтез; суть метода состоит в применении инертных газов при серхнизких температурах;

- физические методы, например, испарение металла в поток инертного газа с последующей конденсацией в камере с определённой температурой

и др. методы.

Для получения информации о наночастицах на поверхности используются:

- просвечивающая и сканирующая электронная микроскопия (размер/форма частиц, их распределение и топология);

дифракция электронов (размер, фаза – твёрдая/жидкая структура и длина связи);

сканирующая туннельная микроскопия (определение размера и формы частицы и внутренней структуры);

- адсорбция газов (площадь поверхности);

- фотоэлектронная спектроскопия (электронная структура);

- электропроводность (информация о зоне проводимости и топологии).

Размер и некоторые свойства наночастиц в объёме или матрице определяются различными методами.

Просвечивающая и сканирующая электронная микроскопия, электропроводность, а также дифракция электронов предоставляют сведения о частицах в объёме, т.е. информацию, аналогично получаемой для частиц на поверхности. Для частиц в объёме используется и ряд других методов. Например, рентгенография даёт информацию о размерах и внутренней структуре частиц.

Расширенная тонкая структура и адсорбция рентгеновских лучей позволяют определять размер частиц, а методы электронного парамагнитного резонанса (ЭПР) и ядерного магнитного резонанса дают информацию об электронной структуре. Для определения внутренней структуры ряда элементов, особенно такого важного, как железо, активно используется мёссбауэровская спектроскопия или резонансное поглощение гамма-квантов ядрами атомов твёрдого тела (гамма-резонанс). Энергия гамма-квантов невелика (~150 кЭв), когда гамма-квант поглощается, то ядро возбуждается. Условие резонанса – равенство энергии возбуждения ядра энергии квантового перехода, т.е. разности внутренней энергии ядра в возбуждённом и основном состояниях. Энергия перехода зависит от природы ядра даёт информацию о микроскопической структуре твёрдых тел. Метод применим не ко всем элементам. Наиболее хорошо этим методом анализируются Fe57, Sn119, Te125.

Наночастицы металлов широко применяются для получения новых керамических материалов ультрадисперсионных порошков, консолидированных и гибридных систем. Кроме того, наночастицы металлов используются для создания новых катализаторов. Горение метана на воздухе стабильно при температурах выше 1300ºС. Однако, при этой температуре выделяются вредные оксиды азота, возникает смог. Однако, новый катализатор представляет собой твёрдый кристаллический наноразмерный гексаалюминат бария, снижает температуру горения метана до 400 ºС, и вредные примеси не образуются.

Высокая активность нанокристаллических оксидов металлов была реализована с соединениями, используемыми как химическое оружие. Нанокристаллические оксиды магния и кальция взаимодействуют с фосфорорганическими соединениями и образуют нервно-паралитическое соединение.

Полупроводниковые наночастицы широко используются в гетерогенном нанокатализе и представляют интерес для лазерной техники, при изготовлении плоских дисплеев, светоиспускающих диодов и сенсоров [4].

Нанофотоника – новая область, которая изучает оптические свойства объектов с размерами много меньше длины волны оптического излучения.

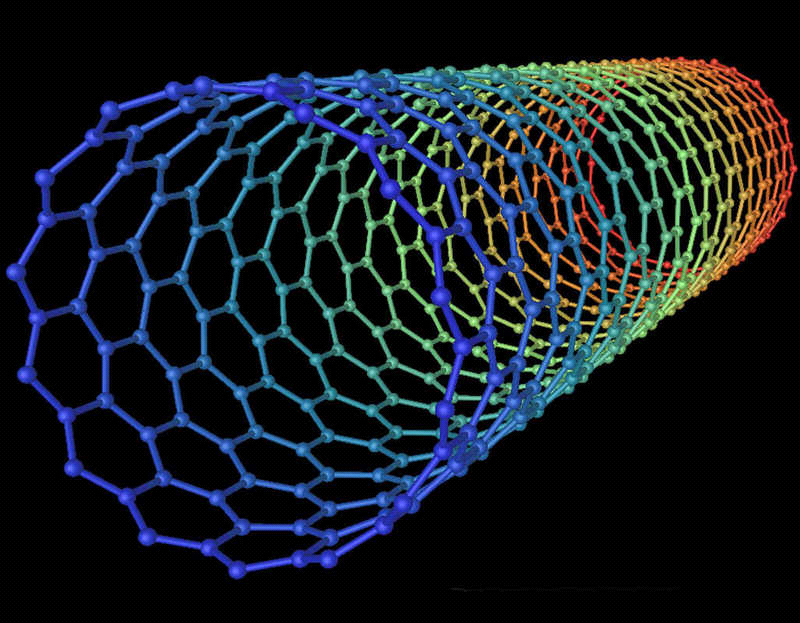

Углеродные нанотрубки можно применять в виде массивных изделий и миниатюрных устройств. В первом случае множество трубок используется в качестве наполнителей для композитов, источников тока, адсорбентов или аккумуляторов газов, во втором – для изготовления различных электронных устройств, полевых эмиттеров электронов, сверхпрочных зондов, микроскопов, сенсоров [5].

Особое место в нанотехнологии принадлежит частицам, связанным с реализацией различных биопроцессов. В область нанобиологии и наномедицины перемещаются основные исследования по нанохимии. Это связано с проблемами питания, экологии, здоровья и продолжительности жизни. Активно развивается применение полупроводниковых квантовых точек в качестве меток клеток, тканей, бактерий и вирусов. Однако, при использовании наночастиц в биологии и медицине особое внимание следует уделять вопросам безопасности из-за возможной токсичности применяемых материалов и недостаточной изученности особенностей свойств частиц, связанных с уменьшением их размеров.

литература

1. Нанотехнология в ближайшем десятилетии. Прогноз направления исследований / Под ред. М.К.Роко, Р.С.Уильямса и П.Аливисатоса. Пер. с англ. - М.: Мир, 2002. - 292 с.

2. Гусев А.И., Ремпель А.А. Нанокристаллические материалы. — М.: ФИЗМАТЛИТ, 2001. — 224 с.

3. Методы получения и свойства нанообъектов: учебное пособие / Н.И. Минько и др.– М.: Флинта: Наука, 2009.– 163 с.

4. Сергеев Г. Б. Нанохимия. — М.: Изд-во МГУ, 2003. — 288 с.

5. Золотухин И.В. Углеродные нанотрубки // Соросовский образовательный журнал, 1999, №3, с. 111-115.

Воронежский государственный технический университет

УДК 502.32

О. Н. Болдырева, Р.Л. Вуйцик

МОДИФИКАЦИЯ ПОЛИМЕРНЫХ АДСОРБЕНТОВ

ДЛЯ ИЗВЛЕЧЕНИЯ ЛЕТУЧИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ

Одной из проблем химических производств – образование газовоздушных смесей, выбросы которых приводят к загрязнению окружающей среды

Для извлечения летучих химических соединений применяют способ, заключающийся в пропускании газовоздушной смеси через слой полимерного адсорбента – порошок пористого поливинилхлорида (ПВХ).

Высокая емкость полимерного адсорбента обусловлена не только удельной поверхностью (она у пористого ПВХ на несколько порядков меньше, чем у активированных углей), обеспечивающей способность пористого полимерного зерна конденсировать ВХ, но и его растворимостью в полимерной матрице при определенных условиях процесса. В работе 1 показан равноценный вклад капиллярной конденсации и растворения ВХ адсорбентом. При этом процессы адсорбции и десорбции ВХ протекают практически без выделения тепла и повышения температуры.

К достоинствам полимерного адсорбента можно отнести негорючесть, гидрофобность, стойкость к действию кислот и щелочей, возможность использования при минусовых температурах. Фаза адсорбции составляет 0,5-2 ч в зависимости от концентрации ВХ в абгазах. Десорбция осуществляет ваккуумирование адсорбента без использования водяного пара, что дает сокращение числа фаз полного цикла «адсорбция – десорбция» и экономию энергии. Небольшие значения тепловых эффектов поглощения позволяют применять полимерные адсорбенты даже для улавливания ВХ аварийных сдувок из реакторов – полимеризаторов.

Эффективность извлечения паров различных химических соединений определяли из соотношений Э≈1-С /C , где С , С – соответственно начальная и конечная (после адсорбера ) концентрация исследуемого продукта в газовой смеси.

В качестве исследуемых химических соединений использовали ВХ, толуол, хлороформ, ацетон, дихлорэтан, нефрас, бензин (смесь различных углеводородов), отличающиеся температурой кипения Т , давлением насыщенных паров Р , а также способностью взаимодействовать с ПВХ.

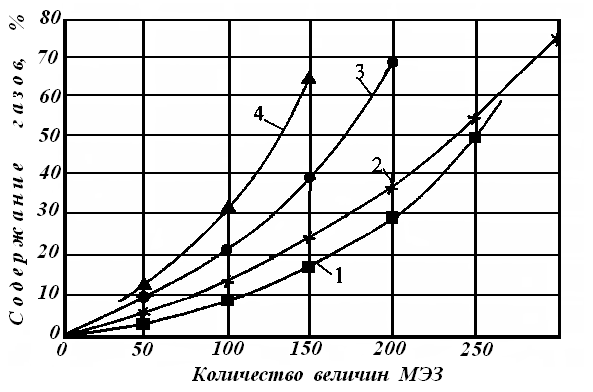

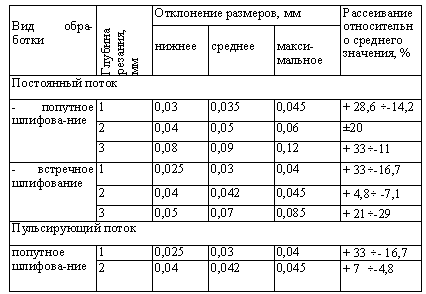

Как показали результаты исследования, по эффективности улавливания можно выделить две группы продуктов (таб.1).

Таблица 1

Эффективность улавливания паров органических соединений в зависимости от степени насыщения адсорбента

Отличительной особенностью двух групп химических соединений является их степень взаимодействия с ПВХ-адсорбентом.

Для химических соединений первой группы параметр их взаимодействия с ПВХ Флори – Хаггинса χ< 1 [2], что свидетельствует об их склонности растворять ПВХ, в то время как метанол, нефрас и бензин с ПВХ практически не взаимодействуют.

Для оценки растворяющей способности растворителя в полимере можно использовать значение параметра χ: чем меньше значение χ, тем выше растворяющая способность химического соединения к полимеру; объемная доля растворителя в полимере составляет е [3]. Для ВХ значения равно 0,88; ацетона – 0,6 [4], дихлорэтана – 0,46; тетрагидрофурана – 0,24; циклогексанона – 0,14, а для спиртов, например бутанола, - 1,74 [3].

В процессе реакции хлорирования возможно образование газовоздушных смесей, содержащих как не прореагировавший хлор, так и образующийся хлористый водород. Возможность использования полимерного адсорбента для улавливания данных химических соединений подтверждают значения таб. 2.

Таблица 2 Адсорбция газов, содержащих хлор и хлористый водород

Содержание до адсорбции, % об. |

Содержание после адсорбции, % об. |

CI HCI |

CI HCI |

0,57 5,8 1,63 16,3 8,23 12,7 0,62 11,0 0,53 13,9 |

Отсутствует 5,81 Отсутствует 16,0 Отсутствует 12,0 Отсутствует 8,0 Отсутствует 12,1 |

Наиболее целесообразно использование предполагаемой технологии для улавливания органических соединений (ВХ, дихлорэтан, хлористый этил, ацетон, толуол, бензол, четыреххлористый углерод, пары бензина, этилацетата, хлороформ и т.д. ) с температурой кипения 13-145 С и концентрацией от 2 до 80% об. Высокое содержание органических соединений газовоздушной смеси делает затруднительным способ адсорбции с использованием активных углей вследствие большого теплового эффекта поглощения и опасности возгорания.

Степень очистки абгазов составляет приблизительно 99%. В дальнейшем при необходимости возможна санитарная очистка газовых выбросов при содержании органических соединений менее 1%. Установлено, что степень улавливания различных фракций углеводородов составляет:

Этан – не менее 40-50%, Т - 88,6 С;

Пропан – не менее 50-60%, Т - 42,1 С;

Изобутан – не менее 58-66 %, Т - 11,7 С;

n-бутан – не менее 80 %, Т - 0,5 С;

Изопетан – не менее 97 %, Т - + 28 С;

n- пентан, гексан и др. – не более 99%, Т - + 68,7 С и более.

То есть, чем выше температура кипения углеводородов, тем эффективнее действие полимерного адсорбена. Наиболее предпочтительно его использование для улавливания высококипящих компонентов, например таких, как бензол, толуол, ксилол, этилбензол, имеющих очень низкие значения ПДК (менее 1 мг/м ).

Литература

1. Технологическое оборудование производства суспензионного поливинилхлорида : Монография / В.М. Ульянов, А.Д. Гуткович.- Нижегород. гос. тех. ун-т, 2004 . – 156 с.

2. Баррета К.Е. Дж. Дисперсионная полимеризация в органических средах. – Л.:Химия 1979.- 224 с.

3. Штаркман Б.П. Пластификация поливинилхлорида. М.:Химия. 1985.-196 с.

4. Родионов А.И., Техника защиты окружающей среды. – М.:.Химия,-2005.-124 с.

Воронежский государственный технический университет

УДК 552.3

О.Н. Болдырева, И.И. Панков

Оценка состояния металла на основе неразрушающего контроля

Выявлены информационные взаимосвязи между акустическими характеристиками и микроструктуры металла

Накопленный обширный эмпирический материал по применяемым конструкционным материалам, закономерностям изменения микроструктуры и свойств металлов при длительной службе, по типам эксплуатационных разрушений и их причинам, методам неразрушающегося контроля. При решении задач управления безопасности эксплуатацией ОПО (опасно производственный объект), возникает необходимость разработки различных моделей и критериев, формирования исходных данных для расчета остаточного ресурса, что является трудоемкой задачей.

Достоверность и качество получаемых результатов могут быть повышены, а трудоемкость оценок снижена при использовании современных информационных технологий.

Для формирования требования к системе и ее функциям, использована методология структурного анализа (Structur-ed Analysis & Design Technique). В наибольшей мере решению этой проблемы соответствует методология стандарта IDEF0, которая представляет собой совокупность методов, правил и процедур, предназначенных для построения функциональной модели объекта.

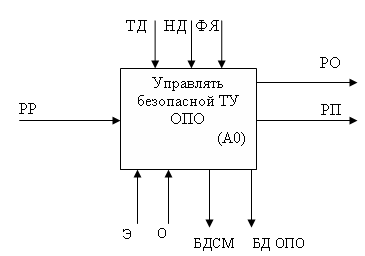

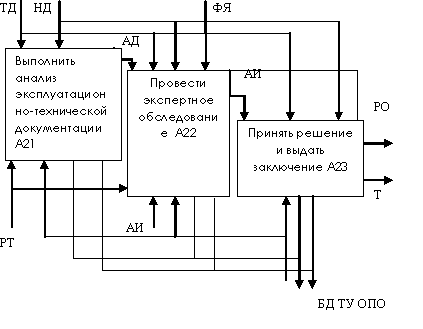

Результат применения методологии – модель, которая состоит из диаграмм, фрагментов текстов и глоссария. Имеющих ссылки друг на друга. На рис.1 показана контекстная диаграмма

Рис. 1. Контекстная диаграмма безопасной эксплуатации ТУ ОПО

Определены и описаны главные взаимодействия (стрелки), которые активируют основную функцию:

1. В качестве ресурса принят расчетный ресурс (РР) технических устройств (до начала эксплуатации на ОПО). Эта характеристика задается в зависимости от применяемых мате-риалов, их химического состава, режимов термической обра-ботки и физико-механических свойств, а также вектора {a1,a2, …,ai,j,…}={ai} совокупности эксплуатационных пара-метров, таких как температура a1, внутреннее давление a2, действующие напряжения a3,вид напряженно-деформирован-ного состояния a? агрессивная среды a5 и т. д.

2. Продуктом выполнения данной функции является также срок эксплуатации оборудования, но уже с учетом определен-ного времени работы при заданных параметрах. Две стрелки на выходе из блока означают, что ресурс после определенной наработки может быть представлен в одном из двух видов: ресурс остаточный или индивидуальный остаточный РО(/ai) и ресурс послеремонтный РП (/ai). Под послеремонтным ресурсом понимается назначенный срок эксплуатации узла или детали технического устройства после его ремонта либо после замены.

3. В качестве управляющих воздействий приняты норматив-но-техническая документация (НД) на технические устройства (ГОСТы, ТУ и РД Ростехнадзора) и эксплуатационно-техническая документация (ТД) рассматриваемого оборудования, включая проектно-конструкторскую документацию на техническое устройство, паспорт оборудования. Инструкции по эксплуатации, ремонтную документацию, физико-хими-ческие явления (ФЯ), происходящие в металле ТУ при дли тельной эксплуатации.

4. В качестве механизмов исполнения функции приняты реальные режимы эксплуатации оборудования (Э), от параметров которых зависит состояние металла (Э), от параметров которых зависит состояние металла на данном этапе работы, экспертиза, проводимая в заданные НД сроки (О).

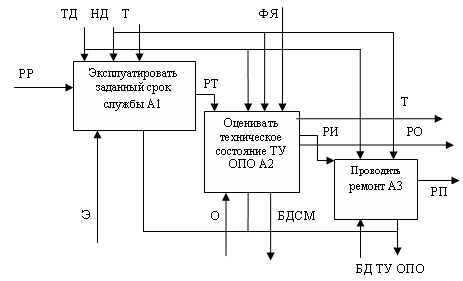

5. Вызов (запрос) разделяет или соединяет информацию между моделями или элементами данной модели, может отсылать для получения дополнительной информации к другой модели. В рамках данной контекстной модели в целях реализации механизмов исполнения запрашивают базу данных технических устройств (БД ТУ ОПО) и базу данных состояния металла (БДСМ) в целях получения информации о безопасности эксплуатации различных ТУ ОПО, о характере изменения физико-механических характеристики и микроструктуры. IDEF0 модели представляют собой иерархическую структуру, на вершине которой размещен блок (контекстный) всей сис-темы как единого целого, а на нижних уровнях расположены детализированные блоки диаграммы. Технические устройства (А1) эксплуатируют согласно требованиям ТД и НД, за-давая требуемый показатель gтр при фактических условиях и режимах (Э). Детализированная контекстная диаграмма показана на рис. 2 .

После некоторого срока наработки техническое состояние оборудования изменяется, соответственно уменьшается и ресурс, но должна оставаться необходимая вероятность того, что остаточный ресурс выше требуемого уровня P{g(u)≥ gтр}=y. Для определения индивидуального (остаточ-ного) ресурса (РО) оценивают g(u)=M[g(u)] реальное техни-ческое состояние ТУ ОПО (А2) путем проведения экспертизы (О). Оценка технического состояния (А2)

Рис. 2. Детализированная контекстная диаграмма (декомпозиция А-0). РТ – измененный (текущий) ресурс эксплуатации после определенного срока наработки оборудования при фактических режимах, РИ – исчерпанный ресурс эксплуатации ТУ ОПО

включает в себя анализ эксплуатационно-технической документации (А21) и определении статистического уровня gст, проведение решения и выдачу заключения (А23) g(u)>gтр. Декомпозиция блока оценки технического состояния ТУ ОПО (А2) показана на рис. 3. Срок дальнейшей эксплуатации определяют на основании результатов анализа документации (АД) и экспертизы (АР) с учетом результатов запросов из баз данных.

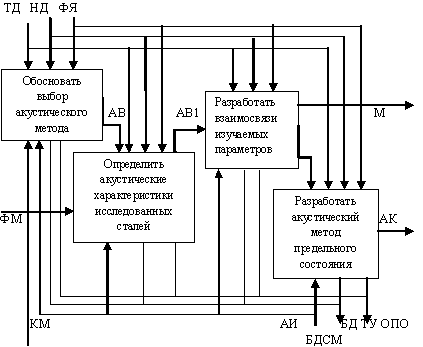

Рис. 3. Декомпозиция блока оценки технического состояния ТУ ОПО АИ – акустические изменении

Физико-механические характеристики и результат ме-таллофизических исследований (ФМ), а так же выбранный и обоснованный метод акустической структуроскопии (АВ) из комплекса методов исследования (КМ) являются исходными данными для определения акустических характеристик метал-ла. Декомпозиция блока определения состояния металла по акустическим характеристикам приведена на рис. 4.

Рис. 4. Декомпозиция блока определения состояния металла по акустиче-ским характеристикам АВ – выбранные способы акустических измере-ний; АВ1 – результаты акустических изменений исследованных сталей в различном структурном состоянии и после разных сроков эксплуатации и их взаимосвязи с физико-механическими характеристиками

За величину степени поврежденности было принято отношение времени задержки ПАВ в момент диагностики Wt к времени задержки у металла, исчерпавшего свой ресурс (при наличии микротрещин) Wf с учетом времени задержки ПАВ в металле с исходным состоянием структуры W0. Ком-плексный критерий предельного состояния длительно работа-ющего металла можно выразить

Kf=![]() ,

,

где γ=1,0÷1,1 – коэффициент, учитывающий материал контро-лируемого элемента.

Комплексный критерий предельного состояния, выраженный в относительных единицах, позволяет судить о количественной величине поврежденности и прекращать эксплуата-цию технического устройства для замены контролируемого элемента, исходя из соотношения Kf≤0.7÷0.9. Значение ККПС для нового (Wt=W0) и разрушенного (Wt=Wf) элементов ТУ ОПО имеют соответственно значения 0 и 1, была отмечена его непропорциональная зависимость от вре-мени эксплуатации, в соответствии с которой время до разру-шения до разрушения можно определить из соотношения

![]() ,

,

где Т среднестатистическое время эксплуатации элемента из определенного металла до его разрушения, ч; Кf=1,0÷1,2 – коэффициент, учитывающий условия эксплуатации. Концеп-туальная модель, состоящая из диаграмм, текста и терминоло-гического словаря, выполненная в формализованном виде и представленная функциями, каждая из которых отражает ре-альное состояние длительно работающего металла на всех этапах жизненного цикла технических устройств.

Литература

1. Дэвид А. Марка, Клемент Мак-Гоурэн, Методология структурного анализа и проектирования: Пер. с англ. – М., 1993 – 240 с.

2. Вендров А.М. CASE –технологии. Современные методы и средства проектирования информационных систем. – М., Argussoft Co, 1999. – 86 c.

3. Смирнов А.Н., Муравьев В.В., Хапонен Н.А. акустический критерий предельного состояния длительно работающего металла технических устройств опасных производственных объектов // Контроль. Диагностика – 2004 - №5. – с. 19-23.

Воронежский государственный технический университет

УДК 621.039.073

И.А. Мандрыкин, А.Н. Корнеева, В.В. Корнеева

Современные методы утилизации ядерных отходов

В статье рассмотрены источники возможные радиоактивного заражения и современные методы утилизации ядерных отходов

Проблема защиты окружающей среды – одна из важнейших задач современности. Выбросы промышленных предприятий, энергетических систем и транспорта в атмосферу, водоемы и недра на современном этапе развития науки и техники достигли таких размеров, что в ряде районов, особенно в крупных промышленных центрах, уровни загрязнений в несколько раз превышают допустимые санитарные нормы.

1. Радиоактивные отходы

1.1. Откуда появляются отходы

Любой сектор, который использует радиоактивные изотопы или обрабатывает естественно встречающиеся радиоактивные материалы (ЕВРМ), может производить радиоактивные материалы, которые перестают быть полезными и поэтому должны обрабатываться как радиоактивные отходы. Ядерная промышленность, медицинский сектор, ряд других секторов промышленности, а также различные секторы, занятые исследовательской деятельностью – все генерируют радиоактивные отходы в результате своей деятельности.

1.2. Ядерная промышленность

В результате своей деятельности ядерная промышленность порождает ядерные отходы. Эти отходы относительно малы по сравнению с другими секторами промышленности. Технологии уменьшения объема отходов и их сокращения, а также высокий профессионализм персонала - все это способствуют непрерывному продолжению процесса минимизации произведенных отходов, что является ключевым принципом стратегии управления отходами.

1.3. Медицинский сектор

Использование радиоактивных изотопов для медицинской диагностики и лечения приводит к образованию отходов низкого уровня активности. Эти отходы включают бумагу, инструментальные средства, одежду и фильтры, которые обычно содержат небольшие количества короткоживущих радиоактивных веществ [1]. Отходы этого типа часто складируются на период распада, занимающий от нескольких месяцев до нескольких лет, прежде, чем удаляются на общегородские свалки.

Другие источники, типа радия-226, используемые в терапии рака, требуют, однако, более длительного хранения и геологического захоронения из-за их более высокого уровня долгоживущей радиоактивности.

1.4. Промышленность

Различные отрасли промышленности используют радиоактивные источники, находя им широкий диапазон применения. Когда эти источники перестают испускать проникающую радиацию в достаточной степени для их использования, с ними обращаются как с радиоактивными отходами. Источники, используемые в промышленности, в общем случае короткоживущие, и любые сгенерированные отходы могут удаляться в приповерхностные хранилища.

Некоторые виды промышленной деятельности включают обработку сырья, например, горных пород, почв и полезных ископаемых, которые содержат естественно встречающиеся радиоактивные материалы [2]. Это сырье известно по аббревиатуре "ЕВРМ" (естественно встречающиеся радиоактивные материалы). При промышленном производстве эти материалы иногда могут концентрироваться в больших количествах, что усиливает их естественную радиоактивность.

В результате это может приводить к:

- риску облучения персонала или населения;

- недопустимому радиоактивному загрязнению окружающей среды;

- необходимости исполнять регулирующие требования захоронения радиоактивных отходов.

Основные отрасли промышленности, которые приводят к загрязнению ЕВРМ:

Например, операции, связанные с добычей нефти и газа, каменного угля, с промышленным сбором металлолома и металлоплавильных шлаков.

2. Обращение с отходами

2.1. Обработка и кондиционирование

Процессы обработки и кондиционирования используются для трансформации радиоактивных отходов в формы, подходящие для последующего обращения с ними, например, перевозки, хранения и окончательного удаления. Защита людей и окружающей среды от радиации и возможной дисперсии радиоактивных материалов - самые важные приоритеты промышленности.

2.2. Остекловывание радиоактивных отходов

Связывание отходов высокого уровня активности требует формирования нерастворимых, твердых форм, которые останутся устойчивыми в течение многих тысяч лет. В основном в качестве среды для размещения этих отходов выбирается боросиликатное стекло [3]. Стабильная сохранность стекла с античных времен на протяжении тысячелетий подтверждает мысль о пригодности боросиликатного стекла в качестве материала для такой матрицы.

Было создано несколько других альтернативных процессов, использующих керамику, использование которых также позволило добиться желательного качества продукта.

2.3. Сжигание

Технология сжигания (прокаливания) в основном используется для уменьшения объема горючих отходов низкого уровня активности. Это - технология, которая является также предметом беспокойства населения во многих странах, поскольку местных жителей волнует проблема образующихся при сжигании выбросов в атмосферу. Пока она используется согласно строгим нормам, установленным для выбросов в атмосферу.

2.4. Уплотнение

Уплотнение - зрелая, высокотехнологичная и надежная технология уменьшения объема, которая используется при переработке РАО (радиоактивных отходов), главным образом, при обращении с твердыми промышленными отходами низкого уровня активности [4]. Некоторые страны (Германия, Великобритания и США) также используют эту технологию для уменьшения объема промышленных отходов промежуточного уровня активности. Коэффициенты уменьшения объема обычно находятся между 3 и 10, в зависимости от обрабатываемых отходов.

2.5. Цементирование радиоактивных отходов

Цементирование с помощью жидких цементных растворов, приготовленных по специальным рецептам, позволяет обеспечивать иммобилизацию радиоактивных материалов, находящихся в твердом виде, в виде ила и осадков / гелей или активированных материалов [5].

Как правило, твердые отходы помещаются в контейнеры. Затем в этот контейнер заливается жидкий цементный раствор, где он и схватывается.

В случае если отходы находятся в виде ила и хлопьев, в контейнер, куда они помещаются, добавляется порошковая цементная смесь. Эти два компонента смешиваются внутри контейнера и оставляются для схватывания бетона, также как и при обращении с отходами в твердом виде.

3. Радиоактивные отходы отправят на Солнце

В далеком будущем, радиоактивные отходы, включая отработанное ядерное топливо, можно будет хоронить на Солнце. Во всяком случае, в России разработан подобный проект.

Заключение

Подводя итог всему вышесказанному, можно сказать, что, несмотря на длительность изучения настоящей проблемы, утилизация и переработка отходов по-прежнему не ведется на должном уровне.

Литература

1. "Атомная мифология" Алексея Яблокова.

2. "Радиоактивные отходы АЭС и методы обращения с ними " Ключников А.А., Пазухин Э. М., Шигера Ю. М., Шигера В. Ю..

3. "ЯДЕРНОЕ ЭЛЕКТРИЧЕСТВО" Ян Гор Лесси, перевод на русский язык В.С. Малышевского.

4. Батырев А.Н и др. "Обеспечение ядерной безопасности при эксплуатации и утилизации ЯЭУ и реакторного оборудования кораблей ВМС ведущих зарубежных государств ". Под общ. ред. М.Н. Тихонова. Проблемы окружающей среды и природных ресурсов. 2002.

5. Довгуша В.В., М.Н. Тихонов "Концепция экологической безопасности утилизации снятых с эксплуатации атомных подводных лодок // Экология и промышленность России", 2005.

Воронежский государственный технический университет

УДК 622.279

А.А. Рукавицына, А.Н. Корнеева, В.В. Корнеева

Влияние сланцевого газа на экологию

В статье рассматривается неблагоприятное влияние сланцевого газа на экологию

В последнее время много разговоров идет о возможной революции на мировом газовом рынке. Связывают такую революцию с перспективами добычи так называемого сланцевого газа.

Сланцевый газ- это природный газ, добываемый из горючих сланцев и состоящий преимущественно из метана. Запасы отдельных сланцевых газовых коллекторов невелики, но в совокупности их достаточно для организации промышленной добычи. Сланцевые залежи встречаются на всех континентах, что теоретически предполагает обеспечение необходимыми энергоресурсами любой страны, в том числе энергозависимой. По самым скромным подсчетам, при нынешнем уровне потребления энергии технически извлекаемых запасов сланцевого газа Франции хватит на 104 года, Дании — на 156 лет. Запасы Германии, которая потребляет больше газа на душу населения, чем любая другая европейская страна, сланцевый газ увеличит более чем вдвое. Запасы Нидерландов — на треть.

Себестоимость добычи газа велика. Однако высокие цены на природный газ сделали добычу сланцевого газа экономически целесообразной. Появились новые технологии, позволяющие извлекать его без особых затрат.

Современная технология добычи сланцевого газа включает бурение одной вертикальной скважины и нескольких горизонтальных скважин с мультиотводами на одной глубине, а также многоступенчатых горизонтальных скважин с длиной горизонтального отвода до 3-х километров. В пробуренные скважины закачивается смесь воды, песка и химикатов, в результате гидроудара взрываются стенки газовых коллекторов, и весь доступный газ откачивается на поверхность.

Однако, как известно, даже у самого позитивного явления непременно имеются теневые стороны. Основная опасность для экологии при добыче сланцевого газа заключается в использовании большого количества химикатов, которые смешиваются с водой и песком. Химическая смесь составляет около 1,53 % от общего раствора и включает: соляную кислоту, формальдегид, уксусный ангидрид, пропаргиловый и метиловые спирты, хлорид аммония. В целом, газодобывающими компаниями для добычи газа используется около 85 токсичных веществ, некоторые из них имеют следующее предназначение: соляная кислота способствует растворению минералов; этиленгликоль противостоит отложениям на внутренних стенках труб; изопропиловый спирт, гуаровая камедь и борная кислота используются в качестве загустителей и веществ, поддерживающих вязкость; глютаральдегид и формамид противостоит коррозии; нефть в лёгких фракциях используется для снижения трения; пероксодисульфат аммония противостоит распаду гуаровой камеди; хлорид калия препятствует химическим реакциям между жидкостью и грунтом; карбонат натрия или калия — для поддержки баланса кислот [1].

Несмотря на то, что гидроразрывы проводятся гораздо ниже уровня грунтовых вод, токсичными веществами заражен почвенный слой, грунтовые воды и воздух. Это происходит за счет просачивания химических веществ через трещины, образовавшиеся в толще осадочных пород, в поверхностные слои почвы. В некоторых районах Пенсильвании в колодцах можно поджечь воду. Также отметим, что наиболее успешные сланцевые месторождения относятся к палеозойской и мезозойской эре, имеют высокий уровень гамма-излучения, который коррелирует с термической зрелостью сланцевого месторождения. В результате гидроразрыва радиация попадает в верхний слой осадочных пород, в районах сланцевой добычи газа наблюдается повышение радиационного фона [2].

Возникают серьезные вопросы об экологическом риске и здоровье человека. Кроме того, предполагается, что гидроразрыв может привести к возникновению небольших землетрясений. 1 сентября 2011 года в Брюсселе опубликован отчет последних исследований Агентства по охране окружающей среды США. В результате приведены неоспоримые факты, что выбросы парниковых газов при добыче сланцевого газа больше, чем у угля, нефти и обычного газа, общий объем потерь метана при добыче газа составляет 3,6-7,9%.

Операцию разрыва пластов на одной территории приходится повторять до 10 раз в год. Химическая смесь, пропитывающая породу, загрязняет большие территории реактивами, а также грунтовые воды. Возникает загрязнение воздуха не только выбросами углерода, но и 369 токсичными веществами. Наблюдается увеличение числа раковых заболеваний. Постоянные разрушительные процессы в самом грунте и в почве (проседание почвы), вплоть до сейсмической нестабильности и землетрясений [3].

Добыча сланцевого газа в XXI веке еще только набирает свои обороты в производстве, но, несмотря на короткий производственный цикл, пагубно отражается на экологии районов. Технология добычи сланцевого газа требует более безопасного и экологически чистого методов разработки, т.к. оказывается огромное воздействие на биосферу. Для того чтобы начать добычу топлива требуются большие затраты, связанные как с природными ресурсами (вода, песок), так и химическими веществами, которые закачиваются в недра Земли и «отравляют» площади вокруг района добычи. К сожалению, на фоне картины истощения традиционных запасов газа сланцевый газ не сможет стать в ближайшее время достойной альтернативой природному газу, так как не соответствует современным экологическим требованиям к энергоресурсу. Перспективы крупной добычи сланцевого газа в настоящее время имеются только в слабозаселенных районах и в странах, которые согласны на снижение экологической безопасности. Иногда стоит задуматься над тем, что важнее: окружающая нас природа или экономическое развитие страны.

Литература

1. Ж. Зеленцова. Сланцевой революции не произошло.-2011. [Электронный ресурс]. URL: www.pronedra.ru /gas/2011/12/23/ slancevyj-gaz (дата обращения 14.12.2012).

2. А.Ярошинская. Сланцевой революции не произошло.-2012. [Электронный ресурс]. URL: www.eco-pravda.ru/page.php?id=1902 (дата обращения 14.12.2012).

3. А.Ярошинская. Сланцевый кошмар для России,-2012.[Электронный ресурс]. URL: www.rosbalt.ru/main/2010/03/13/719852.html (дата обращения 14.12.2012).

Воронежский государственный технический университет

УДК 621. 367. 502.7

И. М. Винокурова, Шалимов Ю. Н.

Схематическое Определение особенностей протекания Электрохимических процессов

ПРИ АНОДНОЙ обработкЕ

В материалах статьи приводятся данные по определению процессов анодной обработки с водородной деполяризацией

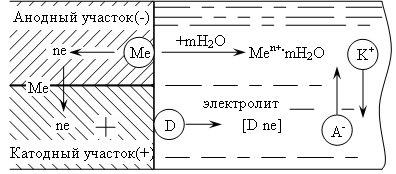

Электрохимическое растворение металла – сложный процесс, состоящий из трех основных процессов (рисунок):

1) анодного процесса – образования гидратированных ионов металла в электролите и некомпенсированных электронов на анодном участке по реакции

![]()

2) процесса перетекания электронов по металлу от анодных участков к катодным и соответствующего перемещения катионов и анионов в растворе;

3)

катодного процесса - ассимиляции

электронов какими-либо ионами или

молекулами раствора (деполяризаторами),

способными к восстановлению на катодных

участках по реакции

![]()

Всякая технологическая система состоит из твердых тел, соприкасающихся между собой в той или иной последовательности, а также из жидкостей и газов, окружающих эти тела или циркулирующих внутри них. Каждое из твердых тел (деталь оборудования, заготовка, инструмент) имеет одну или несколько контактных поверхностей. Источники и стоки теплоты могут возникать как на этих поверхностях, так и за их пределами. Задача тепло-физического анализа состоит в том, чтобы выяснить влияние совокупности источников и стоков, действующих в конкретной технологической системе, на температуру любого из компонентов этой системы.

Схема электрохимического коррозионного процесса

В зависимости от целей анализа могут быть поставлены задачи определить: 1) законы распределения температур на различных участках технологической системы или подсистемы, в первую очередь в местах соприкосновения тел; 2) средние температуры на поверхности тел; 3) максимальные температуры, которые возникают в технологической системе или подсистеме на наиболее нагруженных или ответственных участках. Располагая частью этих сведений или их полным набором, конструктор и технолог могут намечать пути управления тепловыми явлениями, решать задачу об оптимизации системы, повышении производительности процессов обработки и качества изделий.

Независимо от того, какая из перечисленных выше трех задач составляет цель теплофизического анализа, а также от того, какую систему тел или вид обработки рассматривают, анализ проводят в определенном порядке, который представим в виде обобщенного алгоритма.

Обобщенный алгоритм теплофизического анализа.

Алгоритм содержит десять основных операций, которые вначале перечислим, а затем прокомментируем.

Выясняют число и местоположение источников и стоков теплоты в системе или подсистеме. Устанавливают мощность и время функционирования каждого из источников и стоков.

Определяют размеры и конфигурацию площадок или объемов, внутри которых действуют источники и стоки теплоты. Устанавливают (или принимают) законы распределения плотности потоков для каждого источника и стока.

Схематизируют форму и свойства твердых тел, а также форму и другие характерные особенности источников и стоков теплоты, действующих в технологической системе.

Принимают вид математического описания граничных условий на поверхностях твердых тел, не занятых источниками и стоками теплоты.

Разрабатывают структурную схему теплообмена, в которой в качестве отдельных компонентов фигурируют твердые тела, участвующие в технологической системе или подсистеме. Для каждого компонента схемы показывают источники и стоки теплоты как действующие фактически, так и итоговые, имитирующие теплообмен между соприкасающимися телами.

Кодируют тепловые задачи для каждого из твердых тел, входящих в структурную схему теплообмена.

В соответствии с кодом тепловой задачи устанавливают вид теоретических расчетных формул и поправок к ним, полученных экспериментальным путем. По этим формулам составляют расчетные выражения для определения средней температуры на каждой из контактных площадок каждого из твердых тел.

Решают совместно выражения для определения средних температур на контактных площадках соприкасающихся тел и таким путем рассчитывают плотности итоговых потоков теплообмена между твердыми телами, входящими в технологическую систему.

Окончательно формулируют математически закономерности, отвечающие целям теплофизического анализа (распределение температур, средняя или наибольшая температура).

10. Разрабатывают предложения по оптимизации процессов и конструкций в технологической системе, вытекающие из теплофизического анализа.

Таким образом, электрохимическая коррозия на неоднородной (гетерогенной) поверхности металла аналогична работе короткозамкнутого гальванического элемента.

При замыкании в электролите двух обратимых электродов с разными потенциалами [(Va)o6p и (VК)o6p] происходит перетекание электронов от более отрицательного электрода (анода) к менее отрицательному (или более положительному) электроду (катоду). Это перетекание электронов выравнивает значения потенциалов замкнутых электродов. Если бы при этом электродные процессы (анодный на аноде и катодный на катоде) не протекали, потенциалы электродов сравнялись бы и наступила полная поляризация. В действительности анодный и катодный электродные процессы продолжаются, препятствуя наступлению полной поляризации вследствие перетекания электронов с анода к катоду, т. е. действуют деполяризующие. Отсюда, в частности, происходит и название ионов имолекул раствора, обеспечивающих протекание катодного процесса - деполяризаторы. Однако из-за отставания электродных процессов от перетока электронов в гальваническом элементе потенциалы электродов изменяются (сближаются) и короткозамкнутая система, в конечном итоге, полностью заполяризовывается.

Особенности электрохимического процесса:

1) подразделение его на два одновременно протекающих, но в значительной степени независимых электродных процессов: анодный и катодный;

2) зависимость кинетики этих двух электрохимических процессов, а следовательно, и скорости коррозии в соответствии с законами электрохимической кинетики от величины электродного потенциала металла: смещение потенциала металла в положительную сторону (например, в результате поляризации от внешнего источника тока) обычно облегчает анодный процесс и затрудняет катодный; смещение потенциала в отрицательную сторону, наоборот, ускоряет катодный процесс и тормозит анодный;

3) возможность локализации электродных процессов на различных участках поверхности металла, где их протекание облегчено;

4) при локализации электродных процессов реализация материального эффекта (растворения металла) преимущественно на анодных участках поверхности металла.

Рассмотренные электростатические представления о механизмах растворения металла, позволяют качественно объяснить механизмы растворения, а также с учетом этого моделировать режимы обработки, состав электролита.

Литература

1. Жук Н.П. Курс теории коррозии и защиты металлов/ Н.П. Жук. М.: Металлургия, 1976. 474 с.

2. Фрумкин А.Н. Избранные труды: Электродные процессы/ А.Н. Фрумкин. М.: Наука, 1987. 336 c.

3. Скорчеллетти В.В. Теоретическая электрохимия/ В.В. Скорчеллетти. Л.: Госхимиздат, 1963. 608 с.

Воронежский государственный технический университет

УДК 621.9.047.7

В.П. Горшунова, Б.А. Спиридонов

МЕТОДЫ СИНТЕЗА НАНОСТРУКТУРИРОВАННОГО

ОКСИДА ТИТАНА

Рассмотрены условия синтеза нанопористого оксида титана и его некоторые свойства. Представлен возможный механизм протекания химических реакций при анодировании титана. Показаны перспективы применения нанопористого оксида титана в технике

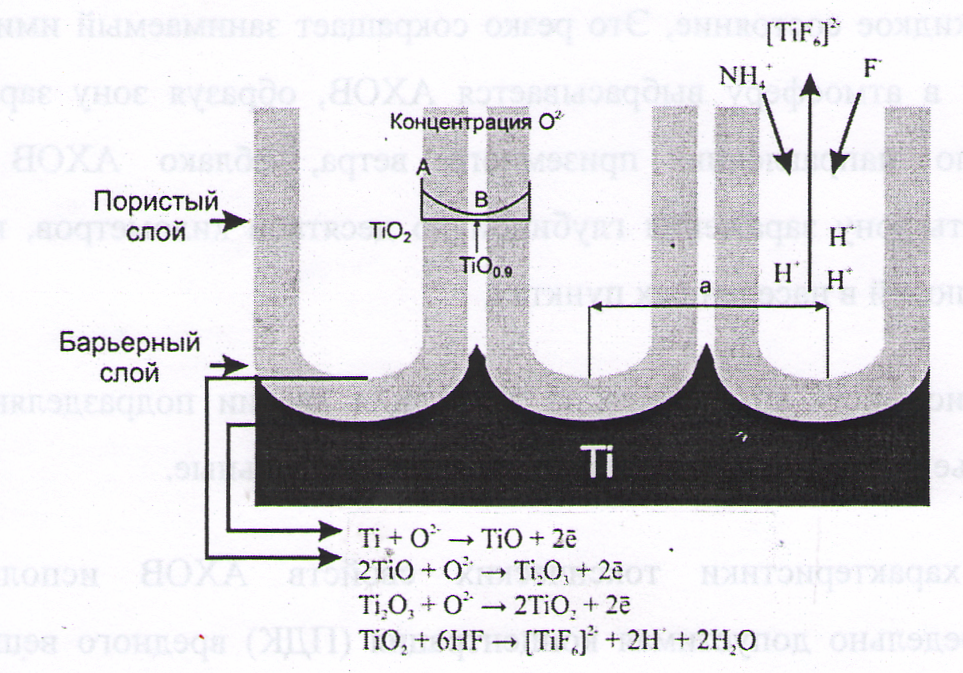

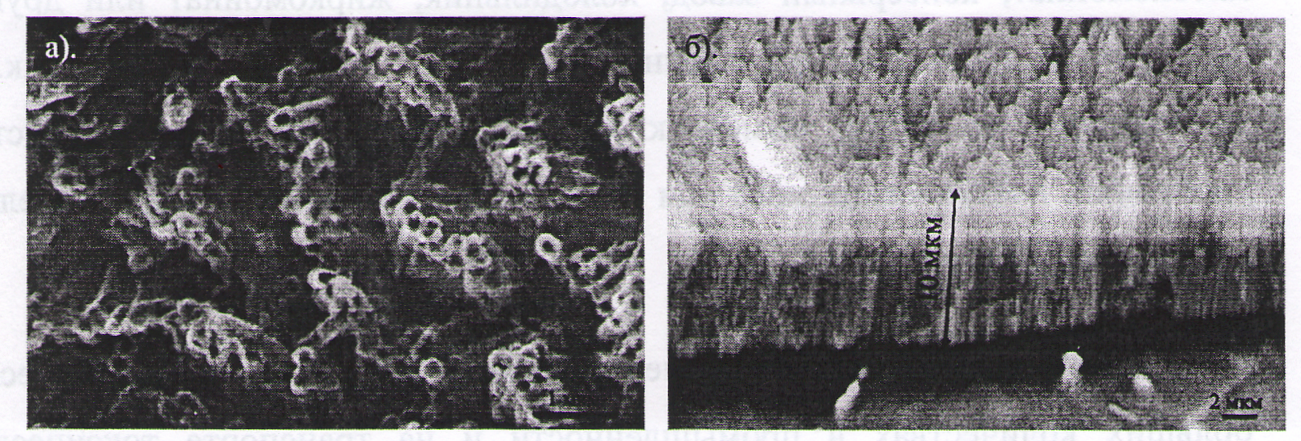

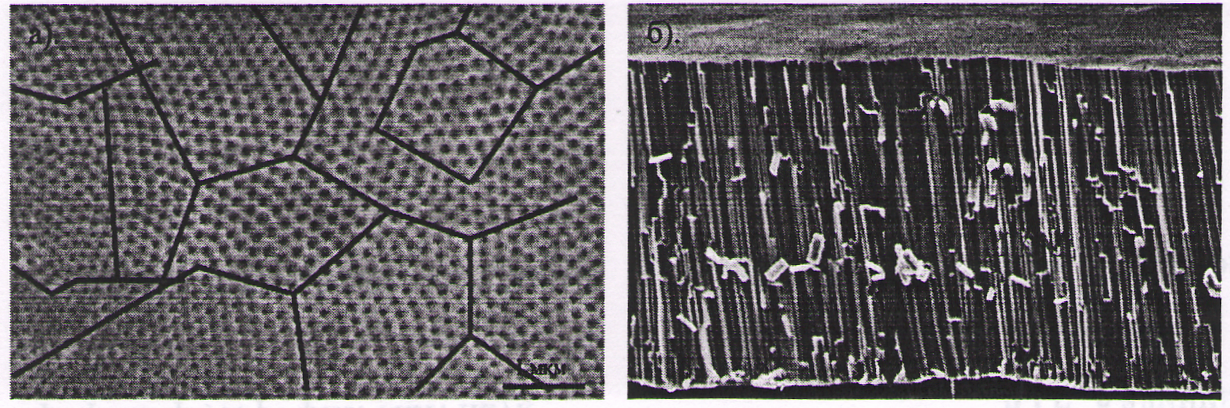

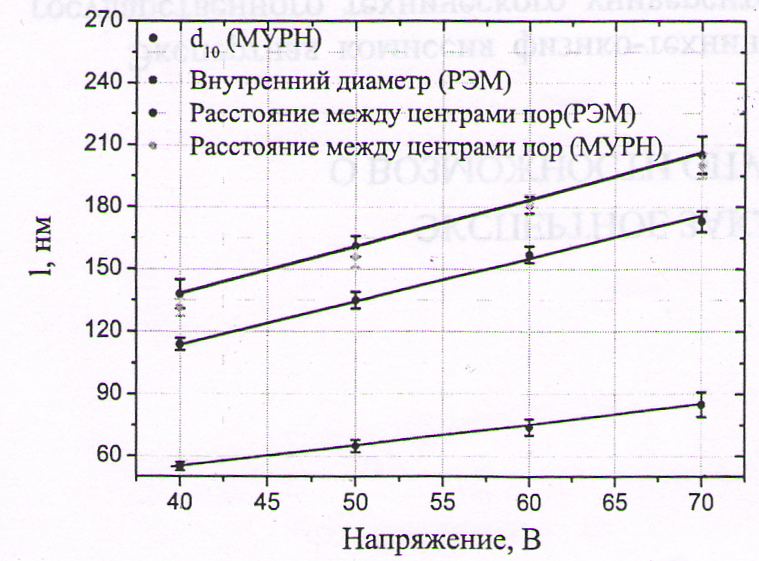

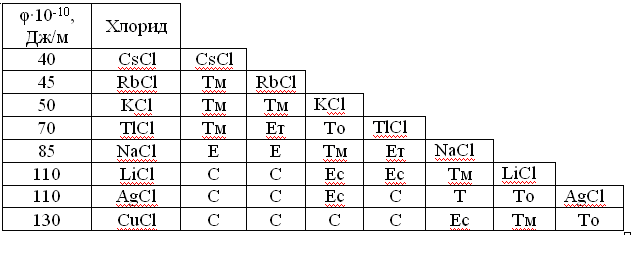

В настоящее время большое внимание исследователей привлечено к изучению свойств пористых оксидных пленок, находящих все более широкое применение в качестве функциональных материалов. Интерес, проявляемый к исследованию пористых пленок на основе оксида титана, связан с его уникальными физическими и химическими свойствами. Это – уникальная смачиваемость, сенсорные и оптические свойства, биологическая совместимость. Кроме того, оксид титана обладает высокой фотокаталитической активностью, позволяющей реализовать процессы очистки поверхностей, воды и воздуха от загрязнений, в результате чего образуются нетоксичные продукты [1]. Для получения тонких оксидных пленок используются самые различные методы: нанесение из растворов (dip-coating и spin-coating), электрофорез, осаждение из газовой фазы. Однако наиболее интересной микроструктурой обладают пленки оксида титана, полученные путем анодного окисления металлического титана во фторсодержащем электролите.

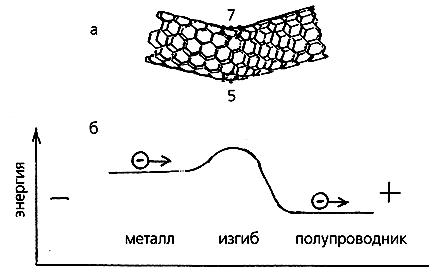

Впервые пленки оксида титана методом анодного окисления были синтезированы в 1999 году профессором Звилингом [2]. Такие пленки состоят из нанотрубок оксида титана, ориентированных перпендикулярно металлической подложке. При этом внутренний и внешний диаметр нанотрубок можно варьировать в пределах нескольких десятков нанометров в зависимости от условий окисления. Несомненными достоинствами данного типа структур является открытая пористость и достаточно узкое распределение пор по размерам. Кроме того, при определенных условиях анодирования можно добиться формирования высокоупорядоченной плотной упаковки нанотрубок с достаточно большой толщиной пленки (> 10), что позволяет использовать пленки пористого TiO2 в качестве газоселективных мембран и носителей для катализаторов.

По мере изучения процесса электрохимического окисления титана с целью получения нанотрубок TiO2 удалось увеличить толщину оксидных пленок. Этого достигли за счет контроля рН в течение всего процесса окисления. Для контроля рН в электролит добавляли сульфатный или фосфатный буферный раствор [3]. Кроме того, чтобы снизить локальные флуктуации рН, можно использовать вязкий электролит, добавив, например, глицерин. В результате этого удалось вырастить пленки толщиной до 7 мкм, состоящие из трубок с гладкими стенками диаметром 65 нм [4]. В работе [5] представлены результаты синтеза и исследования свойств пленок пористого TiO2, полученных анодным окислением. Анодное окисление титана проводили в 0,5 %-ном растворе NH4F в глицерине, а также в растворе NH4F в глицерине с добавлением 0,5 % додецилсульфата натрия. Процесс электрохимического окисления состоял из двух стадий: линейного роста напряжения со скоростью 0,2 В /с до постоянного значения и окисления в течение 15 ч при постоянном напряжении, которое варьировалось в пределах от 10 до 30 В.

Отделение пленки оксида титана от подложки проводили путем растворения металлического титана в растворе брома в метаноле (1 мл Br2 на 10 мл СН3ОН). Термическую модификацию проводили путем отжига оксидной пленки на воздухе при температуре 500 оС в течение 3 ч, скорость нагрева и охлаждения 1 оС / мин.