Оценка ресурса металлоконструкций опасных производственных объектов

Обилие публикаций по оценке остаточного ресурса металлоконструкций в различных отраслях промышленности подтверждает актуальность и существенные трудности на пути решения данной задачи. Значительная часть публикуемых работ носит экспериментально-методический характер

Исчерпание ресурса металлоконструкции L принято рассматривать как двухстадийный процесс:

L = L1+L2, (1)

где L1 — наработка металлоконструкции на стадии накопления усталостной повреждаемости металла до зарождения трещины, рассчитываемая из соотношения L1 ≈ ni / Ni (эксплуатационная ni и лабораторная Ni по кривой усталости до зарождения трещины l0, нагруженности); L2 — наработка металлоконструкции на стадии роста трещины, L1 ≈ li / lкр (эксплуатационное li подрастание трещины от l0= 1 мм до lкр=150 мм, критического значения, определяющего потерю несущей способности).

При этом остаточный ресурс, позволяющий продлить срок эксплуатации, Lост = L-Ln, где Ln — наработка, соответствующая проектному сроку службы.

Ресурс конструкции на этапе повреждаемости оценивался с использованием локально-деформационного подхода [1], позволяющего учитывать эффект перегрузки металла, его нелинейное поведение в локальной зоне концентратора и использовать линейную гипотезу суммирования повреждений.

Методы неразрушающего контроля несовершенны, и в эксплуатацию могут поступать до 20 % сварных конструкций, имеющих дефекты. Поэтому влияние концентрации напряжений на ресурс анализировалось с учетом всего диапазона ее изменения (Кt= 1,5 / 8,0).

Уравнение кривой усталости в деформационном подходе использовалось в виде:

,

(2)

,

(2)

где εi — амплитудное значение деформации; δ0 — среднее напряжение цикла с учетом остаточных напряжений; N— число циклов до зарождения трещины; Е-модуль упругости материала; εf, δf, b, с — постоянные материала.

Деформационный подход к расчету усталостной долговечности осуществлялся посредством перехода от номинальных к локальным величинам с применением кривой циклического деформирования и интерполяционной формулы Нейбера. Уравнение криво циклического деформирования использовалось в виде:

(3)

(3)

где δi — амплитудное значение напряжений. Роcт трещины l, рассчитывался по формуле:

![]()

![]() (4)

(4)

где n, с — постоянные материала, определяющие кинетику развития трещины в уравнении Пэриса.

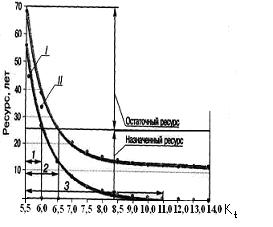

Результаты расчетов совокупного ресурса от нагруженности [4] в детерминированной постановке по зависимостям (1)-(4) приведены на рис. 1.

Анализ результатов расчета показывает, что предельные значения теоретического коэффициента концентрации напряжений составляют по повреждаемости до зарождения трещины K( = 6,0; по совокупному ресурсу (40 лет) с учетом живучести K, = 6.1.

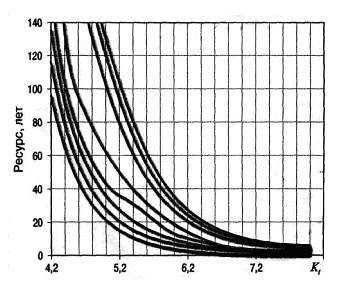

Дальнейшее уточнение достоверности оценки полученных решений в детерминированной постановке осуществлялось методом статистического моделирования влияния эксплуатационного разброса нагруженности и прочностных свойств материала. Результаты проведенных расчетов, представленные на рис.2 показывают, что гарантированная оценка совокупного ресурса в 40 лет обеспечивается при K,≤4,6.

Рис. 1. Зависимость ресурса от коэффициента концентрации (напряжений — деформаций): / - зона повреждаемости; // - зона живучести; 1 и 2 - допустимая дефектность соответственно по зарождению трещины и с учетом живучести металлоконструкции; 3 - предельная величина дефектности

Рис. 2. Оценка совокупного ресурса

Надежность металлоконструкции определялась для вероятности неразрушения Ру ≥ 0,99 путем многовариантных расчетов ресурса по зарождению трещины Li, с последующей оценкой гамма - процентного ресурса полученного вариационного ряда L1 (для коэффициентов вариации прочностных свойств металла рамы V&f = Vy= 0,06 и пошаговым снижением на 0,1 коэффициента концентрации напряжений K/ ≤ 4,6. Необходимая оценка надежности рамы по сопротивлению усталости достигается для теоретического коэффициента концентрации напряжений Kt ≤ 4,2. По результатам численного моделирования изложенного подхода построена зависимость вероятности разрушения от долговечности.

Имея такую базовую информацию, можно решать задачу оценки остаточного ресурса в детерминировано-вероятностной постановке с достаточной степенью точности.

Литература

1. Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. – М.: Машиностроение, 1981.— 272 с.

2. Механика разрушений и прочность материалов: Справ. пособие: 4 т./ Под общей ред. В.В. Панасюка – Киев: Наук. думки, 1998.

3. Берман А.Ф. Деградация механических систем. – Новосибирск: Наука. Сиб. Предприятие РАН, 2003. – 320 с.

Воронежский государственный технический университет

УДК 621. 367: 502.7

И. М. Винокурова, Е. А. Рыканова

ВЗАИМОДЕЙСТВИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ

ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКЕ МЕТАЛЛОВ

В работе рассмотрены возможные модели тепловых процессов электрохимических систем в применении к аналогам электрических схем. Показано, что тепловые эффекты определяются в основном кинетикой протекающих на электродах и в растворах электролитов электрохимических и химических реакций

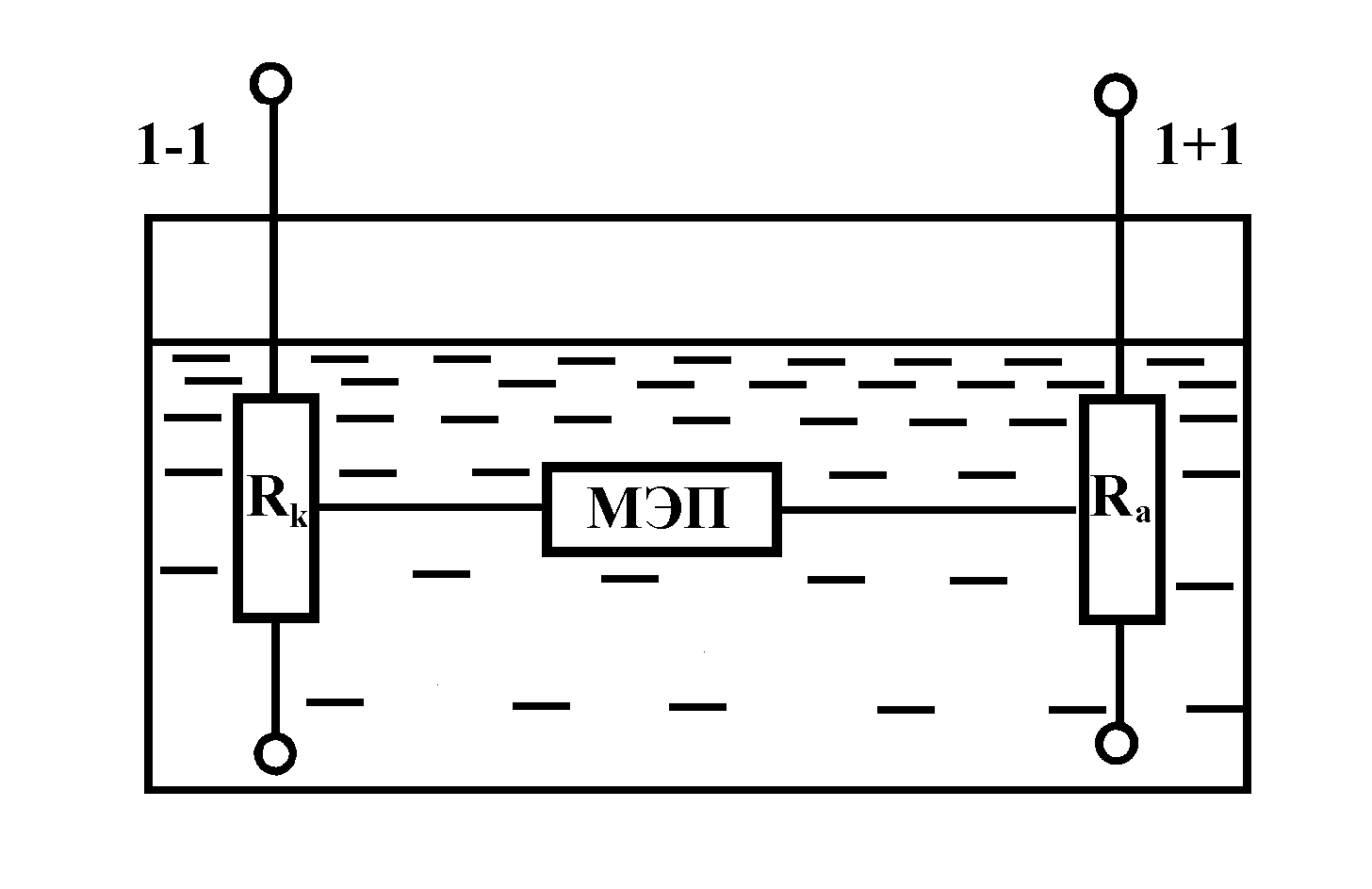

Многообразие технологических процессов электрохимического формообразования предполагает их реализацию в условиях весьма значительно отличающихся. Однако попытка систематизации их по тепловым эффектам, обусловленных электрохимическими реакциями, и как следствием их - последующими химическими преобразованиями позволила предложить, на наш взгляд, довольно простой вариант эквивалентной электрической схемы замещения, представленной на рисунок.

Для создания реальной физической модели процесса необходимо не только учесть тепловые эффекты осуществляемых на электродах и в приэлектродной зоне химических и электрохимических реакций, но и определить также, на основании кинетических кривых долю (весовой коэффициент) каждой стадии этих процессов.

Например, в зависимости от характера среды (состава электролита) уравнения реакции на электродах имеют вид:

а) в кислых и нейтральных средах

анод: 2H2O - 4e O2 + 4H+ (1)

4H+ + 4H2O 4H3O+ (2)

катод: 4H3O+ - 4H2O 4H+ (3)

4H+ + 4e 2H2 (4)

2H2O + 2e H2 + 2OH- . (5)

Общий

тепловой баланс системы определяется

выражением:

![]()

![]() .

(6)

.

(6)

Эквивалентная

схема размещения тепловых источников

в ячейке: а) идеальный случай:

![]()

![]() ;

б) в реальных условий:

;

б) в реальных условий:

![]()

![]() ,

,

![]()

Весовые коэффициенты каждой из термохимических реакций будут определятся из анализа поляризационных кривых ia= f (Ea) и iк= f (Eк). Расчёт Джоулевых потерь определится из уравнения

![]() ,

калл (7)

,

калл (7)

б) в щелочных растворах

анод: 4OH- - 4e O2 + 2H2О (8)

катод: 2H2O + 2e H2 + 2OH-. (9)

В этом случае суммарный тепловой баланс электрохимического реактора определится

![]() .

(10)

.

(10)

Следует иметь ввиду, что щелочные и нейтральные растворы имеют достаточно высокое значение Джоулевых потерь, что подтверждается результатами наших экспериментов.

Однако в практике промышленного производства предпочтение отдаётся реакторам щелочного типа, так как для этих сред подобрать коррозионноустойчивые элементы конструкций намного проще чем, для кислых электролитов.

Анализ типовых конструкций реакторов проведенный по описаниям авторских свидетельств и патентов, показывает, что в большинстве случаев рабочий объём электролита используется крайне нерационально. Если средняя объёмная плотность тока в реакторе составляет 5-10 А/л, то в межэлектродном зазоре она достигает величины 30-50 А/л. Такая явно выраженная неравномерность распределения объёмной плотности тока приводит к ухудшению условий тепломассопереноса в реакторе, а это в свою очередь может привести к переходу работы реактора в режим термокинетической неустойчивости.

Суммарный тепловой баланс реактора может быть определён из выражения:

.

(11)

.

(11)

Как показали результаты исследований, тепловой баланс реактора всегда положителен.

При моделировании процессов тепломассопереноса в электрохимических реакторах необходимо учитывать, что значительный вклад в общий результат вносит конвективный тепломассоперенос. При этом следует различать свободную и вынужденную конвекцию. Под свободной конвекцией подразумевается гидродинамическое течение, вызванное изменением плотности раствора электролита. Плотность в данном случае будет изменяться вследствие концентрационных изменений в близи электрода. Согласно наших исследований по определению температурных полей электродов различной формы плотность электролита вблизи поверхности электрода значительно ниже, чем в объёме электролита и конвективная составляющая переноса будет направлена по нормали к поверхности электрода. Для обеспечения нормальной работы электродной системы предельное значение плотность тока, для электрода длиной L должно быть не более:

.

(12)

.

(12)

Свободная конвекция в растворах с избыточным содержанием фонового электролита осложняется тем обстоятельством, что концентрация фонового электролита в диффузионном слое также изменяется внося свой определённый вклад в изменения плотности. Это может быть учтено поправками, которые приводятся в таблице справочной литературы.

Задача моделирования ещё больше усложняется, если в процесс тепломассопереноса включается вынужденния конвекция. Вероятность такого сочетания становится возможным для реакторов имеющих высокое значение коэффициента ПВ (продолжительности включения).

Если на вынужденную конвекцию накладывается свободная конвекция, то как правило, тот или иной эффект оказывает наибольшее влияние на процессы массопереноса в зависимости от значения чисел Рейнольдса и Грасгофа. Оказывается, что конвекция и средняя скорость массопереноса взаимосвязаны, и при соблюдении неравенства

![]() ,

(13)

,

(13)

в

случае горизонтальных плоских электродов

преобладает свободная конвекция. Здесь

![]() - длина электрода,

- длина электрода,

![]() - эквивалентный диаметр кольцевого

зазора.

- эквивалентный диаметр кольцевого

зазора.

В противном случае доминирует вынужденная конвекция и средняя скорость массопереноса определяется равенством:

![]() .

(14)

.

(14)

Эти

результаты относятся к ламинарному

течению, когда

![]() .

В случае турбулентного течения преобладает

вынужденная конвекция. Обычно скорость

массопереноса для свободной и вынужденной

конвекции рассчитывают отдельно и

приоритет отдают наибольшему его

значению. Рассмотренные выше процессы

справедливы для случаев, когда электрод

работает в условиях предельных токов.

Однако, как правило, большинство

электрохимических реакторов работают

в условиях, когда

.

В случае турбулентного течения преобладает

вынужденная конвекция. Обычно скорость

массопереноса для свободной и вынужденной

конвекции рассчитывают отдельно и

приоритет отдают наибольшему его

значению. Рассмотренные выше процессы

справедливы для случаев, когда электрод

работает в условиях предельных токов.

Однако, как правило, большинство

электрохимических реакторов работают

в условиях, когда

![]() .

Поэтому, разрабатывая модель реального

процесса необходимо учитывать

поверхностные явления на электродах.

Распределение тока будет определятся

из баланса перенапряжений, концентрационных

изменений, температурных градиентов.

Для оценки влияния поверхностных явлений

обычно применяются интегральные методы.

Эти методы могут быть использованы в

качестве отправной точки при анализе

более сложных задач, в которых фигурирует

омическое падение потенциала.

.

Поэтому, разрабатывая модель реального

процесса необходимо учитывать

поверхностные явления на электродах.

Распределение тока будет определятся

из баланса перенапряжений, концентрационных

изменений, температурных градиентов.

Для оценки влияния поверхностных явлений

обычно применяются интегральные методы.

Эти методы могут быть использованы в

качестве отправной точки при анализе

более сложных задач, в которых фигурирует

омическое падение потенциала.

Можно

выразить поток компонентов на поверхность

через неизвестную поверхностную

концентрацию

,

(15)

,

(15)

.

(16)

.

(16)

В этих равенствах для двумерной поверхности можно положить R=1. Входящие сюда интегралы являются важными элементами соответствующих решений уравнений для диффузионного слоя поскольку через эти интегралы осуществляется связь между скоростью реакций и поверхностной концентрацией. Интегральное уравнение, после подстановки выражения для скорости, можно решать, не привлекая выражения для исходного уравнения в частных производных.

Таким образом, определив все тепловые эффекты химических и электрохимических реакций, можно построить графическое распределение температурных полей в с учётом естественного и вынужденного конвективного массопереноса, а также определив влияние поверхностных явлений на электродах можно приступить непосредственно к моделированию процессов тепломассопереноса в электрохимических процессах. Реальные температуры в зоне электродной реакции могут быть рассчитаны на основании возникающих тепловых эффектов различной природы. Их оценка может быть произведена на основании изменения кинетических параметров исследуемых электродных систем.

Литература

1. Графов Б. М., Мартемьянов С. А., Некрасов Л. Н. Турбулентный диффузионный слой в электрохимических системах.- М.: Наука, 1990.-295 с.

2. Саушкин Б. П. Электрохимическая обработка изделий из титановых сплавов / Б. П. Саушкин, Ю. Н. Петров, А. З. Нистрян, А. В. Маслов // Кишинёв. Штиница. 1988. 200 с.

3. Проничев Н. Д., Шманев В. А. Исследование процесса формирования шероховатости поверхности при ЭХО // РЭХО деталей машин. Тула. 1975. С. 188-192.

4. Мандрыкина И. М. Исследование взаимосвязи термокине-тических и электрохимических параметров при импульсных режимах обработки титановых сплавов. Дис… Воронеж. 1998. 210 с.

5. Давыдов А. Д., Козак Е. Высокоскоростное электрохимическое формообразование. М.: Наука. 1990. 272 с.

Воронежский государственный технический университет

УДК 621. 357.7

Б.А.Спиридонов, В.А.Шаруда

ВЛИЯНИЕ ИМПУЛЬСНОГО РЕВЕРСИВНОГО ТОКА

НА ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА КОБАЛЬТОВЫХ ПОКРЫТИЙ, ОСАЖДЕННЫХ ИЗ СЕРНОКИСЛОГО ЭЛЕКТРОЛИТА С МОНОЭТАНОЛАМИНОМ

Изучено влияние параметров импульсного тока (соотношения времени электролиза и времени паузы) на фазовый состав, микротвердость и внутренние напряжения кобальтовых гальванопокрытий, осажденных из сернокислого электролита с моноэтаноламином. Проведена математическая обработка полученных экспериментальных данных

Электролитические кобальтовые покрытия нашли применение в технике, например, машиностроении при производстве изделий, для которых к покрытию предъявляются требования высокой твердости и коррозионной стойкости. Разнообразные магнитные свойства кобальтовых покрытий используют в космической и компьютерной технике, а высокую отражательную способность – при изготовлении рефлекторов и зеркал [2-8].

Одним из существенных недостатков кобальтовых покрытий является развитие в них в процессе электролиза больших внутренних напряжений (ВН), которые способствуют растрескиванию и отслаиванию осадков от основы. ВН зависят от природы электролита и режима электролиза. Например, из комплексных трилонатных электролитов кобальтовые покрытия осаждаются с существенно меньшими ВН, чем из сульфатных [6]. С повышением плотности тока ВН в покрытиях возрастают за счет включения в них основных соединений кобальта и увеличения наводороживания. Для снижения ВН в кобальтовых осадках, полученных в пирофосфатных электролитах, рекомендуется использовать ассиметричный переменный ток [5]. Проведение электролиза на ассиметричном токе промышленной частоты позволяет получать блестящие осадки кобальта с выровненной поверхностью и повышенной микротвердостью (до 450 кг/мм2) [9]. При введении в пирофосфатный электролит аминоуксусной кислоты и при электролизе на ассиметричном токе увеличивается рассеивающая способность электролита и повышается его стабильность.

Известно, что металлический кобальт существует в двух аллотропных модификациях: α-кобальт имеет гексагональную кристаллическую структуру (с параметрами решетки a = 2,5063 и с = 4,0795 Å) и β-кобальт - кубическую (a = 3, 5441 Å). Превращение одной модификации в другую происходит при температуре около 4500 С. При температурах выше 4770 С стабильным является β–кобальт [8]. Электролитический кобальт содержит обе эти модификации, при этом количество каждой фазы и их соотношение влияет на физико-химические свойства покрытий [4]. Преобладание одной фазы над другой зависит от рН, температуры и состава электролита и от катодной плотности тока. Например, α–Co осаждается из электролита, содержащего 500 г/л CoSO4 и 45 г/л Н3BO3 при рН 5, температуре 600С и ik 1, 5 А/дм2. При разбавлении вдвое этого электролита и подкислении до рН 1,3-1,9, температуре 200С и ik = 10 А/дм2 осаждается β–Co. Эти модификации характеризуются различными физико-механическими свойствами. Установлено, с β–Co легче проводить такие операции как, вытягивание, и т.п. С другой стороны α-Co имеет более низкий коэффициент трения.

Для осаждения кобальта и его сплавов применяют сернокислые электролиты с большой концентрацией сульфата кобальта [2, 3], что удорожает такую технологию. Поэтому проблема электроосаждения кобальтовых покрытий из низкоконцентрированных растворов является актуальной.

Ранее проведенными исследованиями было установлено, что при введении в сернокислый электролит моноэтаноламин (МЭА) в определенном интервале ik осаждаются блестящие кобальтовые покрытия [10].

Цель работы – изучить влияние режимов импульсного реверсивного тока на некоторые физико-химические свойства кобальтовых покрытий, осажденных из сернокислого электролита с моноэтаноламином (МЭА).

Кобальт осаждали из электролитов состава (г/л): CoSO4 - 2, 10, 30 и 100; NaCl - 5; H3BO3 - 15, МЭА 0,5 ÷ 3 мл/л; t = 20-250 C; рН 2-2,5; катодная плотность тока – от 2 до 8 А/дм2 . Аноды – из Co, катоды- медные. . Электроосаждение в нестационарном режиме осуществляли на установке, состоящей из понижающего трансформатора и блока тиристоров, производящий выпрямление однофазного переменного тока промышленной частоты и обеспечивающую подачу напряжения на электролитическую ячейку. Схема состоит из синхронизирующего генератора импульсов напряжения, регулирующего величину напряжения и тока на ячейке; синхронного генератора импульсов, регулирующего длительность положительного и отрицательного напряжения; блока управления тиристорами положительных и отрицательных напряжений. Частота импульсов 50 Гц, амплитуда задавалась по напряжению и составляла 10-15 В на нагрузке. Соотношение катодной и анодной составляющих задавали амплитудами отрицательных и положительных импульсов тока, их длительностью и частотой следования и варьировали как τk/τa = 20-30/1-5, где τk – длительность катодного импульса, τa – длительность анодного. Структуру покрытий изучали на дифрактометре ДРОН – 2. Микротвердость определяли на ПМТ-3 при нагрузке на индентор 100 г. Морфологию Co покрытий исследовали на микроскопе JSM – 638 LV. Внутренние напряжения измеряли методом гибкого катода, оценивая их по углу отклонения αср от начального положении (до электроосаждения) тонкой медной фольги длиной 10 см и пересчитывали в единицах кг/см2.

Исследование структуры и фазового состава проводили для кобальтовых покрытий, осажденных из электролита с концентрацией CoSO4 100 г/л и содержании МЭА 2 мл/л.

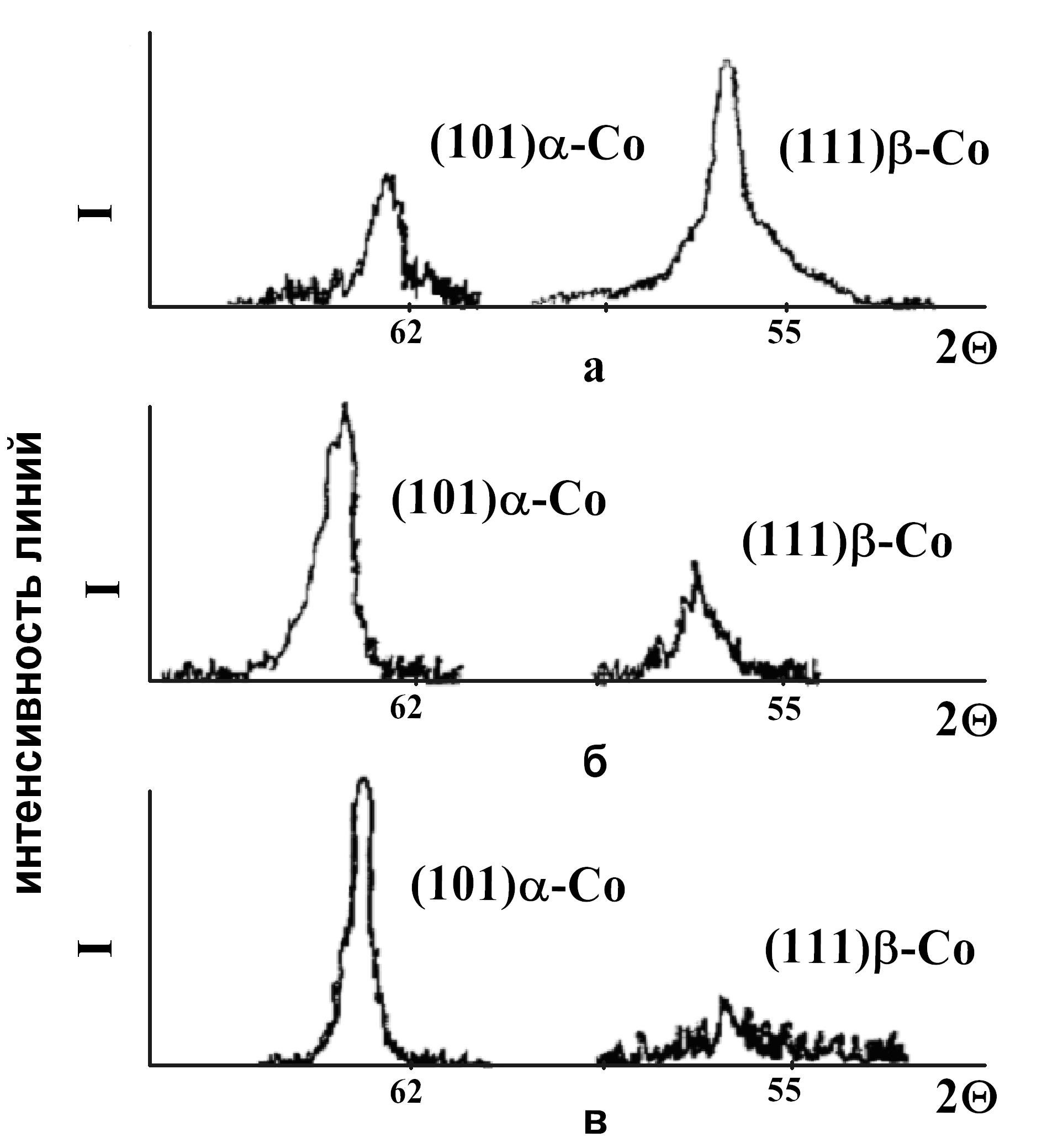

Рентгеноструктурными исследованиями установлено, что в Co-покрытиях, полученных при различных значениях pH (1,0; 1,7; 3,0) как на постоянном, так и на реверсивном импульсном токе присутствует α-модификация кобальта (рис. 1), имеющая ГПУ решетку. Кубическая модификация (β-Co) присутствует в покрытиях, полученных из более кислых электролитов (pH 1,0 и 1,7).

Из рис.1 видно, что в покрытиях, полученных из электролита при pH 1,7 количество β-фазы Co меньше, чем при pH 1,0, а при повышении pH электролита до 3,0 эта фаза еще менее заметна, что видно из снижения интенсивности линий для β–Co.

Рис 1. Фрагменты дифрактограмм, содержащие линии α- и β-Co, полученные в сернокислых электролитах при разных значениях pH: а – 1,0; б – 1,7; в – 3,0. Концентрация CoSO4 100 г/л и МЭА 2 мл/л

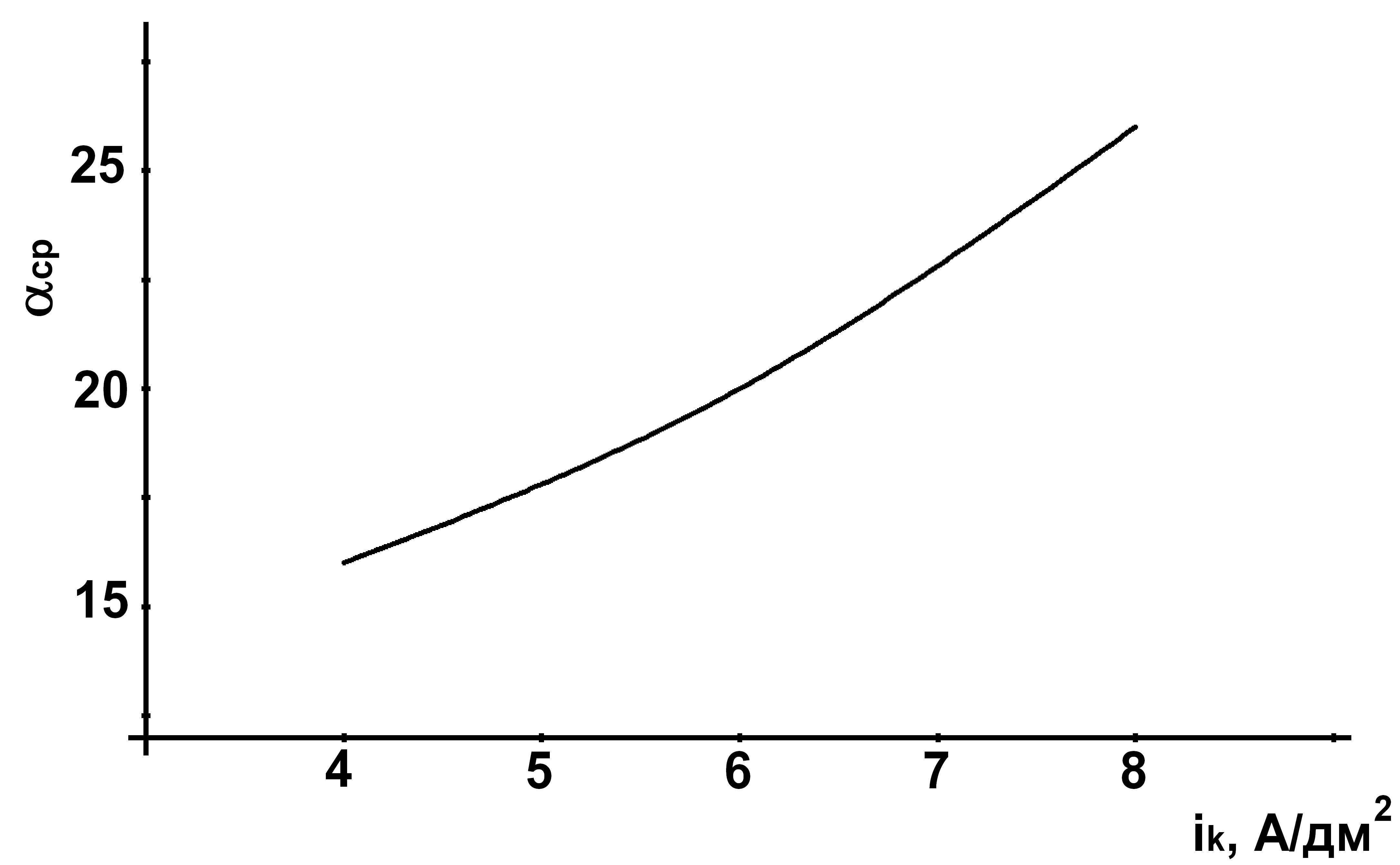

Рис.2.Зависимость внутренних напряжений (αср) от ік.

Концентрация CoSO4 в электролите -100 г/л, МЭА-2 мл/л

Из электролита в интервале pH 2,5-3,0 при концентрации CoSO4 100 г/л осаждаются полублестящие кобальтовые покрытия, а при pH > 4 по краям появляется подгар на краях катода. С увеличением ВН одновременно снижается качество покрытий. Из рисунка 2 видно, что при проведении электролиза на постоянном токе с увеличением iк от 4 до 8 A/дм2 ВН возрастают в 1,6 раза, что можно объяснить включением гидроксида кобальта в катодный осадок. Подобная зависимость ВН от ік была установлена и при электроосаждении сплава хром-кобальт. Благоприятное влияние на ВН оказывает проведение электролиза на реверсивном импульсном токе (рис. 3).

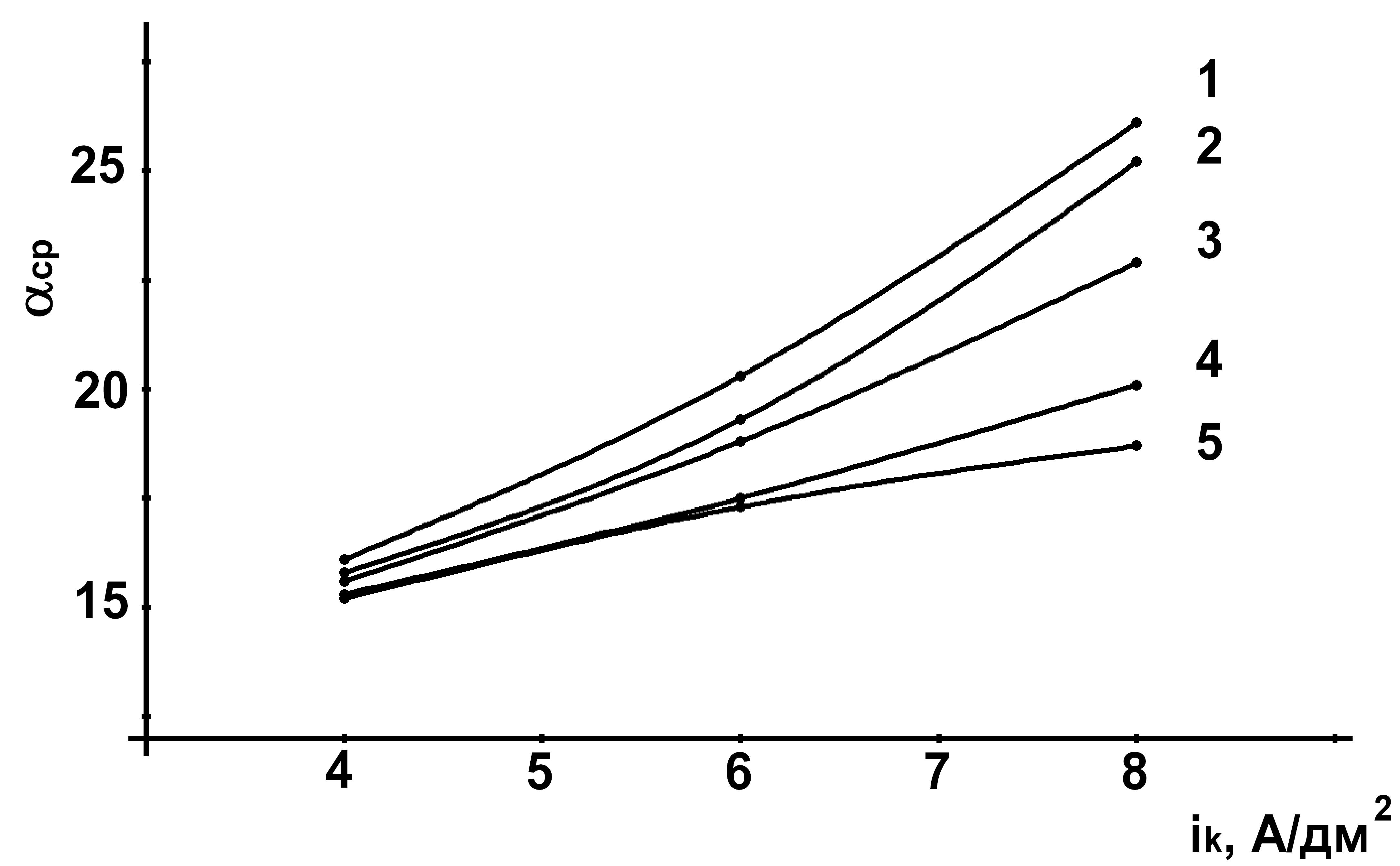

Из рисунка 3 видно, что с уменьшением соотношения τк/τa, т.е. увеличением времени анодной составляющей ВН заметно снижаются, что обусловлено изменениями, происходящими в около катодной области. Например, при изменении соотношения τк/τa от 20/1 к 20/3 ВН в покрытиях снижаются на ~ 25 % (ік = 8 А/дм2), что объясняется изменениями, происходящими в около катодной области.

Рис. 3. Зависимость αср от плотности катодного тока в режиме реверсивного тока при tк/tа: 1 – пост. ток; 2 – 20/1; 3 – 20/2; 4 – 20/4;

5 – 20/5

В момент анодного импульса одним из вероятных возможен процесс окисления воды (2H2O – 4ē = O2 + 4H+ ), при этом образующиеся катионы водорода способствуют растворению гидроксидной пленки и снижают включение Co(OH)2 в катодный осадок, уменьшая таким образом ВН. Подтверждением этому являются данные по элементному анализу катодных осадков, полученных при различных соотношениях τк/τa,. При малых значениях анодного времени, т.е. когда τк/τa, = 20/1 в кобальтовых покрытиях было обнаружено самое большое содержание кислорода (около 0,5 %), а с изменением отношения τк/τa до 20/5 – самое низкое - 0,1 %.

Для установления влияния параметров реверсивного импульсного тока на ВН и выход по току кобальта (ВТСо) было проведено математическое планирование методом полного факторного эксперимента.

На основании полученных предварительных экспериментальных данных были выбраны интервалы варьирования переменных параметров: x1 – катодная плотность тока (2-8 А/дм2 ); х2 – соотношение τк/τa (20 – 30)/(1: 5).

Постоянными были следующие параметры: концентрация сульфата кобальта – 100 г/л; хлорида никеля – 5 г/л; борной кислоты – 15 г/л; моноэтаноламина- 2 мл/л; рН 2,5; температура 25 0С; частота следования импульсов 50 гц; амплитуда составляет по напряжению при нагрузке 10-15 В, продолжительность электролиза – 10 мин. За параметры оптимизации принимали: У1 – внутренние напряжения ВН; У2 – выход по току ВТСо.

Методом наименьших квадратов получены два уравнения для линейных моделей ВН (У1) и ВТСо (У2) в зависимости от переменных: х1 – плотность катодного тока; х2 – длительность импульса и х3 – длительность паузы. Полученные уравнения имеют вид:

1. У1 = 125,3х1 - 12,8х2 -144,3х3 + 1791

2. У2 = 12,2х1 – 4,6х2 – 0,08х3 + 84.

Из уравнения 1 видно, что ВН зависят от катодной плотности тока ik, что подтверждается экспериментальными данными (рис. 3). Небольшие внутренние напряжения возникают в Со покрытиях при низких ik. Например, при ik = 2 А/дм2 (х1) ВТ = 1352 кг/см2, однако при этом ВТСо снижается до 18 % (уравнение 2). С увеличением ik, например до 6 А/дм2 ВТСо возрастает до 67 %, но при этом ВН возрастают до 1853 кг/см2. В импульсном режиме электролиза с увеличением анодного времени ВН снижаются, но при этом снижается ВТСо, поэтому увеличение соотношения τк/τa больше, чем 20/4, нецелесообразно. Одной из причин снижения ВТCo в этих условиях электролиза являются более сильные диффузионные ограничения выделения кобальта по сравнению с выделением водорода. Кроме этого, в присутствии моноэтаноламина возможно усиление ингибирования процесса выделения кобальта.

Кобальтовые покрытия, полученные на реверсивном импульсном токе менее пористые, а структура более мелкозернистая в сравнении с покрытиями, полученными в стационарном режиме. Наиболее мелкозернистая структура с изолированными включениями в виде сфероидов образуется в более кислых растворах (рН 1,0). С увеличением рН электролита до 1,7 поверхность покрытий становится более грубой, количество сфероидов увеличивается, а при повышении рН до 3,0 вся поверхность становится бугристой, что сопровождается увеличением шероховатости и снижением отражательной способности покрытий. Для измельченной структуры характерно повышение концентрации вакансий . Появление избыточных вакансий в решетке α-Co приводит к ее сжатию, уменьшению межплоскостных расстояний и возникновению в ней упругих напряжений. В результате деформации происходит перестройка решетки и образуется кубическая модификация β-фазы кобальта. Это согласуется с данными по влиянию pH электролита на фазовый состав. Как было отмечено выше, в более кислых растворах (pH 1,0; 1,7) присутствует β-Co. При увеличении анодного времени в импульсе pH около катодного слоя снижается и создаются условия для возникновения β-фазы и получения мелкозернистых Co-покрытий.

Изучена зависимость микротвердости катодных осадков от катодной плотности тока. При увеличении iк от 1 до 4 А/дм2 микротвердость увеличивается от 0,83·105 до 1,42·105 МПа, т.е. в ~ 1,7 раза. После отжига твердость кобальтовых покрытий снижается почти вдвое.

На основании полученных данных можно заключить, что для получения блестящих и твердых кобальтовых покрытий из сульфатных электролитов (100 г/л СoSO4) с добавкой моноэтаноламина (2 мл/л) следует проводить электролиз на реверсивном импульсном токе в режиме tк/tа = 20/2 – 4 и катодной плотности тока 4 -5 А/дм2.

Литература

1. Перельман Н.В. Кобальт. М.:Металлургия, 1988.-152 с.

2. Лайнер В.И., Кудрявцев Н.Т. Основы гальванотехники. – 3-е изд.,ч.2.-М.: Изд-во Черной и цветной металлургии. 1957. – 647 с.

3. Прикладная электрохимия /Под ред. Н.Т. Кудрявцева.- М.: Химия, 1975. – 552 с.

4. Moral F.R. Electroplating of cobalt and cobalt alloys a review // Plating.- 1967.-Vol. 5, № 6.- P.693-701.

5.Березина Н.Н., Горталова Т.А., Сагеева Р.М. Электролит кобальтирования //А.с. СССР № 916612. 1982. Бюлл. № 12.

6. Левинзон А.М Электролитическое осаждение металлов подгруппы железа.-М.: Машиностроение, Ленингр. отд., 1983. 96 с.

7.ЕлинекТ.В.Успехи гальванотехники// Гальванотехника и обработка поверхности.- 2004. – Т.12. № 1.- С.16-18.

8. Реми Г. Курс неорганической химии. – М.: Мир, - 1996. - Т.2. – 836 с.

9.Киселев О.Б., Пурин Б.А., Озоль-Калнин. Способ электролитического кобальтирования //А.с. СССР № 374382. 1973. Бюлл. № 15.

10.Спиридонов Б.А., Березина Н.Н., Битюцкая Л.А., Соколов Ю.В. Свойства электролитических кобальтовых покрытий //Современная электротехнология в промышленности центра России. Сб. научн. тр. – Тула, 2006. – С. 97-100.

Воронежский государственный технический университет