- •Введение

- •1. Научно-технические проблемы и направления ресурсо- и энергосбережения

- •2.2. Применение высокопрочного чугуна с шаровидным графитом (вчшг)

- •2.3. Разработка новых цветных сплавов

- •2.4. Современные способы рафинирования и модифицирования цветных сплавов

- •2.4.1. Улучшение качества алюминиевых сплавов

- •2.4.2. Рафинирование алюминиевых сплавов

- •2.4.3. Флюсование алюминиевых сплавов

- •2.4.4. Фильтрация алюминиевых сплавов

- •2.4.5. Дегазация алюминиевых сплавов

- •2.4.6. Методы комплексного рафинирования и модифицирования алюминиевых сплавов

- •3.2. Литьё в оболочковые формы

- •3.3. Литьё по выплавляемым моделям (лвм)

- •3.4. Литьё под давлением (лпд)

- •3.5. Литьё под регулируемым перепадом газового давления

- •3.5.1. Литьё под низким давлением (лнд)

- •3.5.1.1. Технико-экономические показатели литья под низким давлением

- •3.5.1.2. Разновидности процесса литья под низким давлением

- •3.5.2. Литьё с противодавлением

- •3.5.3. Литьё вакуумным всасыванием

- •3.6. Получение отливок магнитной формовкой

- •3.7. Производство отливок в магнитных формах

- •3.8. Технология получения отливок вакуумно-пленочной формовкой (впф)

- •3.9. Метод прессования форм воздушным потоком (импульсная формовка)

- •4.2. Утилизация отработанных формовочных смесей

- •4.3. Промышленное апробирование

- •4.4. Отходы. Утилизация отходов в металлургии

- •4.5. Применение огнеупорных материалов

- •5. Повышение точности отливок и экономия жидкого металла

- •5.1. Снижение угара при плавке металлов

- •5.2. Переплав стружки цветных и чёрных металлов

- •5.3. Совершенствование конструкции плавильных печей, новые технологии плавки

- •5.4. Технологические возможности среднечастотной плавки

- •5.4.1. Технология плавки чугуна

- •5.4.2. Технология плавки цветных металлов

- •5.4.3. Конструкции индукционных тигельных печей средней частоты нового поколения

- •5.4.4. Система электропитания индукционных печей средней частоты. Система электропитания

- •6.2.2. Экономия материалов при смесеприготовлении центробежным способом

- •6.2.4. Организация структуры производственных участков

- •6.2.5. Изготовление отливок с использованием холоднотвердеющих смесей (хтс) на основе абфк

- •6.2.6. Снижение расхода металла на прибыли

- •Заключение

- •Состав и свойства пенокерамических фильтров vukopor®

- •1. Пенокерамические фильтры типа vukopor® a

- •2. Пенокерамические фильтры типа vukopor® ld

- •3. Пенокерамические фильтры типа vukopor® нт

- •4. Пенокерамические фильтры типа vukopor® s

- •Выпускаемая продукция оао «эпром»

- •Препараты дегазирующие. Покровно-рафинирующие флюсы и покрытия

- •Принятые обозначения

- •Библиографический список

- •28. Питеркин с. В. Точно. Вовремя для России. Практика применения erp-систем / с.В. Питеркин. – Альпина Бизнес Букс, 2006. – 368 с.

- •Оглавление

- •394026 Воронеж, Московский просп., 14

5.4.4. Система электропитания индукционных печей средней частоты. Система электропитания

для моно – процесса плавки

Система электропитания печей средней частоты (СЭПСЧ) строится, как правило, на основе статических преобразователей частоты, осуществляющих преобразование энергии трехфазной сети переменного тока промышленной частоты в энергию однофазного тока средней частоты. Функционально преобразователи строятся по двухзвенной схеме и включают выпрямитель и автономный инвертор. В зависимости от мощности выпрямитель строится по 6-пульсной, 12-пульсной или 24-пульсной мостовой схеме с соответствующим соединением обмоток силового питающего трансформатора. При этом обеспечивается снижение гармонических составляющих входного тока до требуемого уровня.

Автономные инверторы строятся по схеме инвертора тока с параллельной компенсацией индуктора печи, инвертора напряжения с последовательной компенсацией индуктора печи или резонансного инвертора, в котором последовательно с нагрузочным контуром, образованным индуктором печи и параллельно соединенным блоком компенсирующих конденсаторов, включается коммутирующий колебательный контур. Схемы инвертора тока и инвертора напряжения по сути дуальны, поэтому предпочтение той или иной схеме следует отдавать в зависимости от типа используемого полупроводникового прибора. В последние годы наблюдается значительный прогресс в создании силовых полупроводниковых приборов. Наряду с развитием по параметрам быстродействующих тиристоров, появились мощные IGBT транзисторы, что позволяет создавать мощные среднечастотные преобразователи на полностью управляемых полупроводниковых приборах.

Тиристоры наиболее эффективны в схемах с параллельной компенсацией нагрузки, поскольку имеют высокий класс напряжения и допускают последовательное соединение при относительно низкой мощности шунтирующих цепей, обеспечивающих равномерное распределение напряжения, что позволяет осуществлять преобразование энергии на высоких напряжениях и относительно небольших токах. Напротив, IGBT транзисторы более эффективны в схемах инверторов с последовательной компенсацией нагрузки, так как допускают параллельное соединение модулей без применения делителей тока и требуют значительных затрат для обеспечения распределения напряжения при их последовательном соединении.

Транзисторные инверторы обеспечивают глубокое регулирование выходных параметров электрической энергии при высоких показателях качества потребляемой энергии. В них отсутствует проблема коммутационной устойчивости. Однако при создании преобразователей большой мощности до 10 МВт и выше тиристорные инверторы всё же более предпочтительны ввиду значительно возросшей единичной мощности и динамических характеристик современных быстродействующих тиристоров. Проблема повышения надежности работы тиристорных преобразователей и диапазона регулирования выходных параметров энергии более успешно решается при использовании запираемых тиристоров или IGCT структур, которые только появились на мировом рынке силовых полупроводниковых приборов.

Предприятием «РЭЛТЕК» освоено производство тиристорных преобразователей частоты на основе инвертора типа серии ТПЧП, характеристики которых приведены в табл. 5.5.

Самый мощный из них 7200 МВт имеет 12-пульсный выпрямитель и однофазный инвертор тока, который предназначен для питания печей ёмкостью 10 тонн.

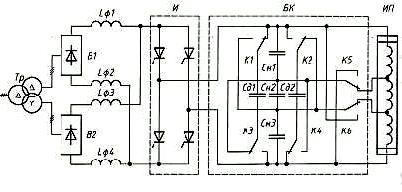

На рис. 5.12 представлена схема системы электропитания индукционной печи большой ёмкости с трёхсекционным индуктором и блоком компенсирующих конденсаторов, также состоящих из трёх секций Сн1, Сн2, Сн3 и дополнительных секцийСД1, СД2. Кроме этого в блоке компенсирующих конденсаторов установлены силовые коммутаторы К1, К6. Данная схема СЭПСЧ позволяет реализовать несколько режимов плавки.

На первой стадии разогрева и плавления шихты коммутаторы К5 и К6 соединяют отводы индукционной печи со средними выводами коммутирующего блока конденсаторов (БК), а коммутаторы К1, К4 подключают дополнительные секции конденсаторов параллельно секциям Сн1 и Сн2. При этом Сн2 = Сн1 + СД1 = Сн3 + СД2, и напряжение на секциях индуктора примерно одинаково вследствие проявления эффекта резонанса тока высокодобротного нагрузочного контура, поскольку ток инвертора в 5 – 7 раз ниже контурного тока.

Таблица 5.5

Характеристики тиристорных преобразователей частоты

на основе инвертора типа серии ТПЧП

Тип преобразователя |

Uпит, В |

Uвых, В |

Pвых, кВт |

Fвых, кГц |

Габаритные размеры, мм |

Масса, кг |

||

ТПЧП-320-2,4 |

3х380 |

800 |

400 |

2,40 |

1200х800х х2000 |

650 |

||

ТПЧП-400-1,0 |

3х380 |

800 |

400 |

1,00 |

1200х800х х2000 |

650 |

||

ТПЧП-500-1,0 |

3х380 |

800 |

500 |

1,00 |

1330х800х х2340 |

1 100 |

||

ТПЧП-630-0,5 |

3х380 |

800 |

630 |

0,50 |

1330х800х х2340 |

1 100 |

||

ТПЧП-630-2,4 |

3х570 |

103 |

630 |

2,40 |

1330х800х х2340 |

1 100 |

||

ТПЧП-800-1,0 |

3х570 |

103 |

800 |

1,00 |

1330х800х х2340 |

1 200 |

||

ТПЧП-1000-0,5 |

3х570 |

103 |

103 |

0,50 |

1330х800х х2340 |

1 200 |

||

ТПЧП-1200-1,2 |

3х720 |

1,6 × ×103 |

1,2× ×103 |

1,00 |

2440х870х х2405 |

1 400 |

||

ТПЧП-1600-0,5 |

3х720 |

1,5× ×103 |

1,6× ×103 |

0,50 |

2440х870х х2405 |

1 400 |

||

ТПЧП-1800-0,25 |

3х720 |

1,4× ×103 |

1,8× ×103 |

0,25 |

2440х870х х2405 |

1 400 |

||

ТПЧП-3600-0,25 |

3х900 |

1,8× ×103 |

3,6× ×103 |

0,25 |

3480х870х х2405 |

2 400 |

||

ТПЧП-7200-0,25 |

3х900 |

1,8× ×103 |

7,2× ×103 |

0,25 |

4000х1100х х2405 |

4 500 |

||

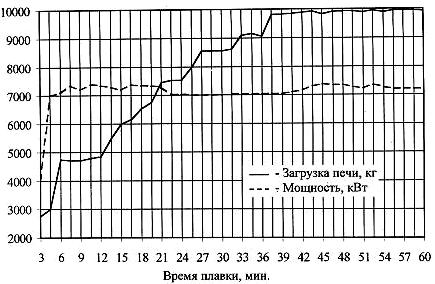

На этой стадии ведётся быстрый разогрев шихты в режиме стабилизации мощности, подводимой к нагрузке. В процессе плавки периодически осуществляется подвал шихты, значительно изменяются эквивалентные параметры индуктора, поскольку в больших пределах изменяется удельное сопротивление материала шихты, теряются его ферромагнитные свойства при переходе точки Кюри, образуется жидкая фаза металла. Для поддержания постоянной мощности системами регулирования производится коррекция рабочей частоты инвертора. На рис. 5.13 приведена диаграмма активной мощности, подводимой к нагрузке, и массы металла в тигле. Процесс плавки ведется на повышенной частоте при допустимой удельной мощности (в 3 – 4 раза выше, чем в ИППЧ) по условию отсутствия выбросов металла из тигля.

Рис. 5.12. Схема системы электропитания индукционной печи большой ёмкости

На второй стадии, когда получен расплав металла, начинается этап легирования и коррекции химического состава металла. Рассматриваемая СЭПСЧ позволяет осуществить перераспределение мощности по секциям индуктора, иными словами, произвести фокусировку мощности в отдельных зонах тигля печи и обеспечить различные виды активного перемешивания металла.

Технология фокусирования мощности в индукторе представляет собой интерес для предприятий, производящих прецизионные сплавы. В этом случае возможно включение различных режимов передачи среднечастотной энергии в ванну расплава металла.

Рис. 5.13. Диаграмма активной мощности

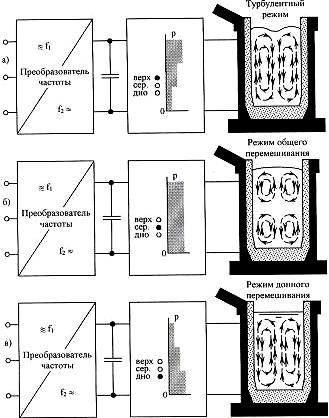

На рис. 5.14 показаны различные режимы фокусирования мощности. Так режим фокусирования мощности в верхней части тигля (рис. 5.14, а) может быть рекомендован при необходимости активного взаимодействия расплавленного металла со шлаком в режиме выдержки металла. В режиме плавки фокусирование мощности в верхней части индуктора полезно при введении легирующих добавок. Реализация этого режима фокусирования мощности достигается переключением дополнительной секции компенсирующих конденсаторов СД1, СД2 ключами К1, КЗ. При этом ёмкость нижней секции конденсаторов равна Сн3 + СД1 +

+ СД2, средней секции – Сн2, а верхней – Сн1. В результате такого перераспределения ёмкости конденсаторов уменьшается напряжение на нижней секции и повышается на верхней секции индуктора.

Режим, изображенный на рис. 5.14, б, способствует активному перемешиванию металла как в верхней части печи, так и в нижней части, что удобно использовать как в режиме плавки, так и при его выдержке для получения гомогенной структуры металла. Он реализуется при равномерном распределении напряжения по секциям индуктора при положении ключей К1 – К4, когда Сн2 = Сн1 + СД1 = Сн3 + СД2. Режим, представленный на

рис. 5.14, в, при котором фокусирование мощности осуществляется у основания индуктора, полезен в начальной стадии процесса плавки, когда быстрый разогрев металла в нижней части печи способствует скорейшему появлению жидкой фазы металла и ускорению процесса плавки.

Рис. 5.14. Режимы фокусирования мощности

В режиме выдержки металла фокусирование мощности у основания индуктора позволяет не вовлекать шлаки в ванну расплава металла, а также способствует более активному перемешиванию расплава вблизи дна печи, что весьма полезно для сплавов, имеющих состав металлов с резко дифференцированной плотностью. Данный режим реализуется в рассматриваемой СЭПСЧ переключением ключей К2, К4 в положение, когда дополнительная секция конденсаторов СД2 подключается параллельно секции Сн1. В этом случае ёмкость компенсирующих конденсаторов верхней секции индуктора равна Сн1 + СД1 + СД2, ёмкость средней секции – Сн2, а ёмкость нижней секции – Сн3.

За счёт перераспределения ёмкости компенсирующих конденсаторов обеспечивается повышение напряжения на нижней секции индуктора печи. Кроме рассмотренных режимов работы данная СЭПСЧ позволяет реализовать двухчастотный режим плавки. Идея этого метода состоит в том, что на стадии плавки металла этот процесс более эффективен при питании печи на повышенных частотах, а на стадии догрева металла, когда идет процесс науглероживания, требуется активное перемешивание по всему объёму ванны расплава металла. Повышение интенсивности перемешивания достигается значительным снижением частоты питающего тока. В схеме СЭПСЧ на рис. 5.12 путём переключения ключей К5 и К6 все секции компенсирующих конденсаторов подключаются параллельно индуктору печи, что позволяет снизить резонансную частоту нагрузочного контура примерно вдвое.

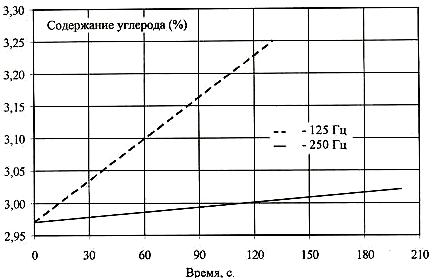

Данный метод даёт ощутимое ускорение процесса науглероживания металла, что подтверждается графиками на рис. 5.15, характеризующими скорость насыщения углеродом металла при работе печи на частоте 250 Гц и на частоте 125 Гц.

Метод двухчастотной плавки весьма эффективен при получении нержавеющих и инструментальных сталей. Для предотвращения выжигания легирующих добавок на первом этапе выгодно как можно быстрее достичь заданной температуры расплава, а на втором этапе ввести легирующие добавки и включить режим активного перемешивания.

Рис. 5.15. График скорости насыщения углеродом

металла

Приведенные примеры доказывают, что только среднечастотные печи способны обеспечить высокое качество металлургических процессов при высокой энергетической эффективности оборудования, создавая уникальные новые возможности технологам металлургам для получения современных сплавов.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что такое угар? Виды угара. От чего зависит величина угара?

2. Способы уменьшения угара.

3. Назовите способы повышения КВГ.

4. Почему вторичное использование стружки является важным аспектом ресурсосбережения?

5. Приведите примеры способов переплава стружки цветных металлов.

6. Виды использованной ваграночной стружки.

7. Назовите способы безбрикетного использования ваграночной стружки.

8. Перечислите недостатки использования стружки навалом.

9. Какие способы безбрикетного ввода стружки не ухудшают режим работы вагранок?

10. Назовите недостатки индукционных печей.

11. Какие металлы и сплавы можно плавить в ДППТНП?

12. Перечислите экономические преимущества ДППТНП.

13. Перечислите необходимые условия изготовления современного плавильного оборудования.

14. В чём преимущества системы VIPDUAL–Trak?

15. Преимущества среднечастотной плавки.

16. Характеристики мировой тенденции развития печных агрегатов для производства сплавов цветных металлов.

17. Сущность двухчастотной плавки нержавеющих сталей.

6. ЭНЕРГОСБЕРЕЖЕНИЕ В ЛИТЕЙНОМ

ПРОИЗВОДСТВЕ

6.1. О решении проблем энергосбережения.

Энергопотребление предприятий

В Федеральном законе РФ «Об энергосбережении» термин «энергосбережение» определён как реализация правовых, организационных, научных, производственных, технических и экономических мер, направленных на эффективное использование энергетических ресурсов и на вовлечение в хозяйственный оборот возобновляемых источников энергии. Эффективное использование энергетических ресурсов определено как достижение экономически оправданной эффективности использования энергетических ресурсов при существующем уровне развития техники и технологий и соблюдении требований к охране окружающей среды.

В соответствии со статьей 6 Закона обязательной сертификации на соответствие показателей энергоэффективности требованиям государственных стандартов подлежат энергетические ресурсы, при этом сертификация должна быть обязательной.

В промышленно развитых странах в последние годы резко активизировались работы в области энергосбережения, ускорились темпы разработки и внедрения энергосберегающей политики и технологии практически во всех сферах экономики. Особое внимание уделено проблемам топливно-энергетических ресурсов в энергоёмких отраслях, в том числе и литейном производстве. Специальные государственные органы, ведающие вопросами проведения энергосберегающей политики, созданы во многих странах мира. Например в США в составе Министерства энергетики еще в 1977 г. было организовано Управление по рациональному использованию топлива и энергии. В Великобритании действует Комитет по использованию топливно-энергетических ресурсов, причём в этой стране одновременно с принятием в 1977 г. программы энергосбережения была проведена организационная перестройка в аппарате Министерства энергетики, где было создано самостоятельное подразделение по вопросам энергоснабжения и энергосбережения. Все эти органы обладают определённой финансовой автономией и в той или иной степени решают следующие задачи: разработку общей политики в области энергосбережения: подготовку распоряжений по вопросам энергосбережения; осуществление и координацию пропагандисткой деятельности; оказание финансовой поддержки решению научно-технических задач и внедрению новой техники и технологии, обеспечивающих экономию энергоресурсов.

Рассмотрим основные направления и тенденции энергопотребления в литейном производстве. Особенности динамики современного промышленного потребления топлива, тепла и электроэнергии складываются под влиянием двух противоположных факторов – увеличения потребности в энергии по мере развития производства, роста доли энергоёмких процессов и – снижения этой потребности вследствие улучшения использования энергии в производственных процессах, а также увеличения доли покупных изделий и полуфабрикатов.

Всё многообразие использования энергии на промышленном предприятии можно разделить на три основных направления:

1) по энергоносителям, т.е. по тем видам энергии, в которых она передаётся, или по тем материальным носителям, с которыми передаётся энергия (природный газ, горячая вода, сжатый воздух и т.д.);

2) по видам используемой на предприятии энергии: электрической, механической, тепловой, световой и т.д.; один и тот же вид энергии может быть получен на базе различных энергоносителей и энергоресурсов;

3) по направлениям использования энергии: в технологических установках, преобразование в другие виды энергии, для привода подъёмно-транспортного, станочного и других видов оборудования, вентиляции, отопления, освещения и т.д.

Все разнообразие потребляемой энергии и её расход на изготовление различных видов продукции можно определять в единицах условного топлива. Пересчёт всех видов энергии в условное топливо можно производить двумя способами: по физическим эквивалентам и по удельным расходам, т.е. по тому количеству энергии (в тоннах условного топлива), которое надо затратить, чтобы получить и доставить потребителю в данных условиях одну натуральную единицу энергии.

Под энергопотреблением предприятий понимают полное потребление всех видов энергии, включая её использование на конечных потребляющих установках, все виды потерь и потребление на собственные нужды. Полное энергопотребление включает все энергоносители и энергоресурсы, в том числе, возникающие на предприятии, и все направления использования энергии. При наличии энергопреобразующих установок в энергобаланс предприятия попадают дополнительные потери передачи и преобразования.

Структура полного энергопотребления по направлениям использования представляется как расход энергии на технологические цели, двигательную нагрузку и обеспечение условий труда.

К энергии на технологические цели относится энергия, используемая на технологический нагрев (в плавильных печах, сушильных камерах, и т.д.), энергия, потребляемая на химические процессы (выщелачивание, электролиз), на электроэрозию, электростатические процессы и т.п.

К двигательной нагрузке (силовому энергопотреблению) относится потребление энергии приводом основных производственных агрегатов (стационарными двигателями станков, паровыми молотами и прессами и т.п.) и транспортно-подъёмных устройств (передвижных кранов, автопогрузчиков и т.п.), т.е. всем производственным приводам, кроме перечисленных ниже.

К обеспечению условий труда относится отопление, вентиляция, кондиционирование воздуха (двигатели вентиляторов, сетевых насосов, водяного отопления и кондиционеров), энергия на производственное и непроизводственное освещение, на средства связи и управления.

Анализ энергопотребления в машиностроении по основным энергоносителям позволяет выделять производства электроёмкие, теплоёмкие, а по направлениям использования энергии – производства с преобладанием энергии на технологические цели, двигательной и на обеспечение условий труда.

В зависимости от вида используемой производственными процессами энергии и энергоносителя складывается объём и структура энергопотребления предприятия, отрасли и промышленности в целом.

Изменчивость технологических процессов и разнообразие принципов их исполнения определяют большие различия в качестве и количестве используемых энергоносителей, а следовательно, и их стоимости. Отсюда вытекает задача определения технической, экономической и энергетической оценки показателей всей технологии.

Все энергетические процессы в машиностроении потребляют механическую, химическую и световую энергию.

Процессы, происходящие при затрате механической энергии, необходимой для привода стационарных и мобильных рабочих машин, относятся к силовым. Стационарные силовые процессы охватывают, как известно, наиболее трудоёмкие операции промышленного производства; механизации и автоматизации этих процессов на базе электропривода являются основным резервом дальнейшего повышения производительности труда.

Основные стационарные процессы в машиностроении в настоящее время механизированы весьма высоко, резко возросла доля электроэнергии в приводе машин. Электроэнергия благодаря своим свойствам – наиболее удобный и эффективный энергоноситель; она обеспечивает наибольшие удобства регулировки и управления технологическими процессами, полную их автоматизацию при наиболее простом и экономичном исполнении.

С точки зрения использования электроэнергии термохимические высокотемпературные процессы могут быть подразделены на две группы.

1. Процессы, в которых применение электроэнергии существенно улучшает качество продукции. К ним относятся процессы плавки электростали, магния, титана и т.д. Для них чистота металла и сплавов, получаемая при использовании электроэнергии, является решающим фактором экономичности энергетических показателей процессов.

2. Процессы, в которых использование энергоносителей не приводит к принципиальному изменению качественной характеристики продукции, а при выборе энергоносителя на первое место выходят энергоэкономические показатели. К ним могут быть отнесены процессы выплавки чугуна, рядовой углеродистой стали и т.д.

К высокотемпературным процессам в литье относят плавку. Характерной особенностью этого процесса является широкая взаимозаменяемость основных видов топлива и энергии. Высокотемпературным процессам свойственно совмещение энергетической и технологической операции в одном агрегате. Применение различных энергоносителей изменяет не только энергетические, но и технологические характеристики процесса. Наиболее характерна взаимозаменяемость в литейном производстве и машиностроении для процессов нагрева металла. Каждый из методов нагрева характеризуется видом энергоносителя, способом его использования, условиями теплопередачи и способами защиты поверхности заготовок от окисления и обезуглероживания. Нагрев может быть пламенным и электрическим. Безокислительный и малоокислительный нагрев в настоящее время наиболее прогрессивен.

Энергоносителями в низкотемпературных процессах в подавляющем большинстве случаев служат пар и горячая вода.

Снижение энергоёмкости изделий является одним из факторов экономической эффективности производства. Потери топливно-энергетических ресурсов вызывают большие затраты средств и труда, приводят к загрязнению окружающей среды вредными отходами энергетического производства. Эффективность использования энергии в промышленности зависит от научно-технического прогресса.

Современные достижения техники, технологии и организации труда дают возможность для создания производств, рационально преобразующих и потребляющих все виды энергоресурсов, но основная доля экономии должна быть достигнута путём совершенствования существующего производства.

Уровень потерь энергии в литейном производстве определяется двумя группами факторов.

К первой группе факторов относят конструктивные особенности находящегося в эксплуатации оборудования, правильный подбор его по мощности, производительности, типу; уровень потерь здесь зависит от того, насколько оборудование отвечает современным требованиям и правильно ли оно выбрано.

Вторая группа объединяет организационные факторы процессов производства и потребления различных видов энергии, организацию технологических процессов, загрузку оборудования и т.д.

Дальнейшее использование резервов экономии энергии невозможно без активного участия технологов, экономистов и менеджеров производств, а внедрение новых технологических процессов и оборудования зависят от обеспечения производства энергией, правильного выбора энергоносителей и схем энергоснабжения и энергоиспользования. Энергетики обращают внимание в основном на те участки, которые находятся в ведении энергетической службы (энергетические сети, трансформаторы, котельные установки и т.д.), и недостаточно учитывают очаги потерь, связанные с технологией. Эти потери в ряде случаев больше потерь энергии, вызванных собственно энергетикой.

Значительная экономия энергии может быть получена в литейном производстве путём небольших усовершенствований технологии и прежде всего на основе рациональных методов и режимов эксплуатации технологического оборудования. По экспертным оценкам ряда специалистов такая экономия практически без капитальных затрат может составить около 15 % стоимости потребляемой энергии.

Эффективность использования энергии зависит от уровня механизации и автоматизации производственных процессов. С энергетической точки зрения желательно, чтобы число преобразователей энергии на предприятии было минимальным, поскольку всякое преобразование энергии связано с её потерями. Чем меньше преобразований претерпевает энергия на предприятии, тем выше общий объём КПД энергоиспользования. Низкий КПД получения воздуха, большие потери в воздушных сетях и воздухоиспользующих агрегатах приводят к тому, что становится целесообразным заменить сжатый воздух другими энергоносителями и в первую очередь электроэнергией.

Повышение доли заготовок, получаемых точными методами литья, снижают удельный вес литых заготовок, что влечёт экономное использование не только электроэнергии, но и металла. Рассмотрим некоторые примеры организации и совершенствования технологических процессов, приводящих к значительной экономии в литейном производстве различных видов энергии.

6.2. Совершенствование организации

технологических процессов

6.2.1. Компьютеризация и автоматизация процесса

проектирования отливок и изготовления оснастки

В силу сложности процессов, протекающих в затвердевающем металле, доводку литейной оснастки часто приходится производить дорогостоящим методом проб и ошибок на реальных отливках, при этом расходуются не только материалы, но и различные виды энергии.

Для снижения подобных затрат в настоящее время с успехом применяют современные достижения теории литейных процессов, реализованные в системах автоматизированного моделирования литейных процессов. Они позволяют провести отработку наиболее важных технологических параметров не на реальных отливках, а путём моделирования процессов: затвердевания, образования усадочных раковин и макропористости, формирования микропористости, развития деформаций в интервале затвердевания, гидродинамических и тепловых процессов при заливке.

Например, компьютерная система автоматизированного моделирования литейных процессов (САМЛП) «Полигон» позволяет провести отработку наиболее важных процессов на математических моделях, что позволяет значительно снизить материальные и энергетические затраты, время на проектирование и доводку технологии, увеличить производительность и качество труда технолога-литейщика.

Программа «LVM – Flow» позволяет автоматизировать рабочее место технолога-литейщика и снизить затраты времени на подготовку новых изделий.

В программе реализована приближенная математическая модель, описывающая процесс заполнения металлом формы, кинетику охлаждения (температура), кинетику кристаллизации (жидкая фаза), образование усадочных дефектов и графитизацию в чугунах. В системе организован банк теплофизических свойств материалов, а также диаграмм состояния сплавов. В банк материалов занесены наиболее часто применяемые формовочные материалы, огнеупоры, изоляционные материалы и металлы. Область применения распространяется на многие способы литья, а информация по сплавам классифицируется по основным литейным материалам.

Программа позволяет без натурных экспериментов (а значит и без затрат дополнительных средств) провести оптимизацию литниковой и других систем и, следовательно, избежать многих литейных дефектов, таких как неметаллические включения, недоливы, спаи, ужимины, газовые пузыри.

Процесс моделирования заполнения формы и кристаллизацию отливки с цветовой индикацией параметров процесса (температуры, жидкой фазы, скоростей, усадки и т.д.) можно наблюдать в двухмерном или трёхмерном представлении непосредственно в программе «LVM – Flow», а также в анимированных

avi-файлах или создавать цветные изображения.

Встроенная в программу база данных охватывает большинство имеющихся сплавов и материалов форм.

Помимо этого база данных предусматривает добавление любого материала, задавая его теплофизические характеристики, что позволяет использовать при моделировании уникальные материалы, применяющиеся на действующем предприятии.

Использование данных программ на литейных предприятиях России (в частности Воронежский механический завод (ВМЗ), ОАО «ТМП» г. Воронеж) позволил во много раз сократить затраты и энергию на получение качественных отливок. Таким образом, только совершенствуя организацию рабочего места инженера-технолога, можно достигать значительных сокращений расходов, энергии и других ресурсов.