- •Введение

- •1. Научно-технические проблемы и направления ресурсо- и энергосбережения

- •2.2. Применение высокопрочного чугуна с шаровидным графитом (вчшг)

- •2.3. Разработка новых цветных сплавов

- •2.4. Современные способы рафинирования и модифицирования цветных сплавов

- •2.4.1. Улучшение качества алюминиевых сплавов

- •2.4.2. Рафинирование алюминиевых сплавов

- •2.4.3. Флюсование алюминиевых сплавов

- •2.4.4. Фильтрация алюминиевых сплавов

- •2.4.5. Дегазация алюминиевых сплавов

- •2.4.6. Методы комплексного рафинирования и модифицирования алюминиевых сплавов

- •3.2. Литьё в оболочковые формы

- •3.3. Литьё по выплавляемым моделям (лвм)

- •3.4. Литьё под давлением (лпд)

- •3.5. Литьё под регулируемым перепадом газового давления

- •3.5.1. Литьё под низким давлением (лнд)

- •3.5.1.1. Технико-экономические показатели литья под низким давлением

- •3.5.1.2. Разновидности процесса литья под низким давлением

- •3.5.2. Литьё с противодавлением

- •3.5.3. Литьё вакуумным всасыванием

- •3.6. Получение отливок магнитной формовкой

- •3.7. Производство отливок в магнитных формах

- •3.8. Технология получения отливок вакуумно-пленочной формовкой (впф)

- •3.9. Метод прессования форм воздушным потоком (импульсная формовка)

- •4.2. Утилизация отработанных формовочных смесей

- •4.3. Промышленное апробирование

- •4.4. Отходы. Утилизация отходов в металлургии

- •4.5. Применение огнеупорных материалов

- •5. Повышение точности отливок и экономия жидкого металла

- •5.1. Снижение угара при плавке металлов

- •5.2. Переплав стружки цветных и чёрных металлов

- •5.3. Совершенствование конструкции плавильных печей, новые технологии плавки

- •5.4. Технологические возможности среднечастотной плавки

- •5.4.1. Технология плавки чугуна

- •5.4.2. Технология плавки цветных металлов

- •5.4.3. Конструкции индукционных тигельных печей средней частоты нового поколения

- •5.4.4. Система электропитания индукционных печей средней частоты. Система электропитания

- •6.2.2. Экономия материалов при смесеприготовлении центробежным способом

- •6.2.4. Организация структуры производственных участков

- •6.2.5. Изготовление отливок с использованием холоднотвердеющих смесей (хтс) на основе абфк

- •6.2.6. Снижение расхода металла на прибыли

- •Заключение

- •Состав и свойства пенокерамических фильтров vukopor®

- •1. Пенокерамические фильтры типа vukopor® a

- •2. Пенокерамические фильтры типа vukopor® ld

- •3. Пенокерамические фильтры типа vukopor® нт

- •4. Пенокерамические фильтры типа vukopor® s

- •Выпускаемая продукция оао «эпром»

- •Препараты дегазирующие. Покровно-рафинирующие флюсы и покрытия

- •Принятые обозначения

- •Библиографический список

- •28. Питеркин с. В. Точно. Вовремя для России. Практика применения erp-систем / с.В. Питеркин. – Альпина Бизнес Букс, 2006. – 368 с.

- •Оглавление

- •394026 Воронеж, Московский просп., 14

3.7. Производство отливок в магнитных формах

Особенности технологии магнитной формы связаны с действием следующих факторов:

– подверженности магнитных форм зарастанию, величина которого для данного вида ферромагнитного формовочного материала при неизменной индукции магнитного поля зависит от ориентации модели в форме относительно направления магнитного поля;

– зависимости степени упрочнения ферромагнитного формовочного материала в постоянном магнитном поле от ориентации предполагаемых плоскостей сдвига в форме относительно направления магнитного поля;

– лучшего смачивания железоуглеродистыми расплавами ферромагнитного формовочного материала и меньшей его огнеупорности по сравнению с песчано-глинистой смесью, создающих возможность приваривания ферромагнитного формовочного материала к поверхности чугунной или стальной отливки, если слой краски, покрывающий модель, недостаточно прочный, недостаточно огнеупорный или нарушена его сплошность;

– значительного количества газов, выделяющихся при заливке в результате разложения пенополистироловой модели;

– возможности влияния постоянного магнитного поля на структуру потока в литниковой системе и на кристаллизацию отливки в процессе её затвердевания;

– повышенной теплоаккумулирующей способности ферромагнитного формовочного материала по сравнению с песчано-глинистым, ускоряющей процесс затвердевания и дальнейшего охлаждения отливок в магнитных формах.

Для получения отливок в магнитных формах используются такие же пенополистироловые модели, как и в обычных формах. Объёмную плотность материала модели выбирают в пределах 0,015 – 0,035 г/см3. Для индивидуального производства отливок модели изготовляют из блочного пенопласта механической обработкой. Стоимость таких моделей в 5 – 10 раз меньше стоимости деревянных моделей. В массовом производстве пенополистироловые модели получают из гранул полистирола вспениванием в пресс-формах. Наиболее распространенными являются ванный метод, вспенивания, метод теплового удара, а также метод вспенивания токами высокой частоты.

В последнее время для изготовления пенополистироловых моделей стали применять автоматические установки (рис. 3.5, 3.6). В зависимости от конструкции отливки модель с литниковой системой изготовляют целиком в пресс-форме или же собирают из нескольких частей склеиванием. Небольшие модели соединяют «ёлочкой» на одном стояке. Сложные модели с большими внутренними полостями иногда собирают вместе с песчаными стержнями. Этим способом изготовляли некоторые модели для получения опытных партий отливок в магнитных формах: на автомобильном заводе фирмы Deimler Benz (ФРГ), например, отливок головок блоков цилиндров с водяным охлаждением для дизельного двигателя грузового автомобиля.

Рис. 3.5. Схема автоматической установки

магнитной формовки

Рис. 3.6. Автоматическая установка магнитной формовки

3.8. Технология получения отливок вакуумно-пленочной формовкой (впф)

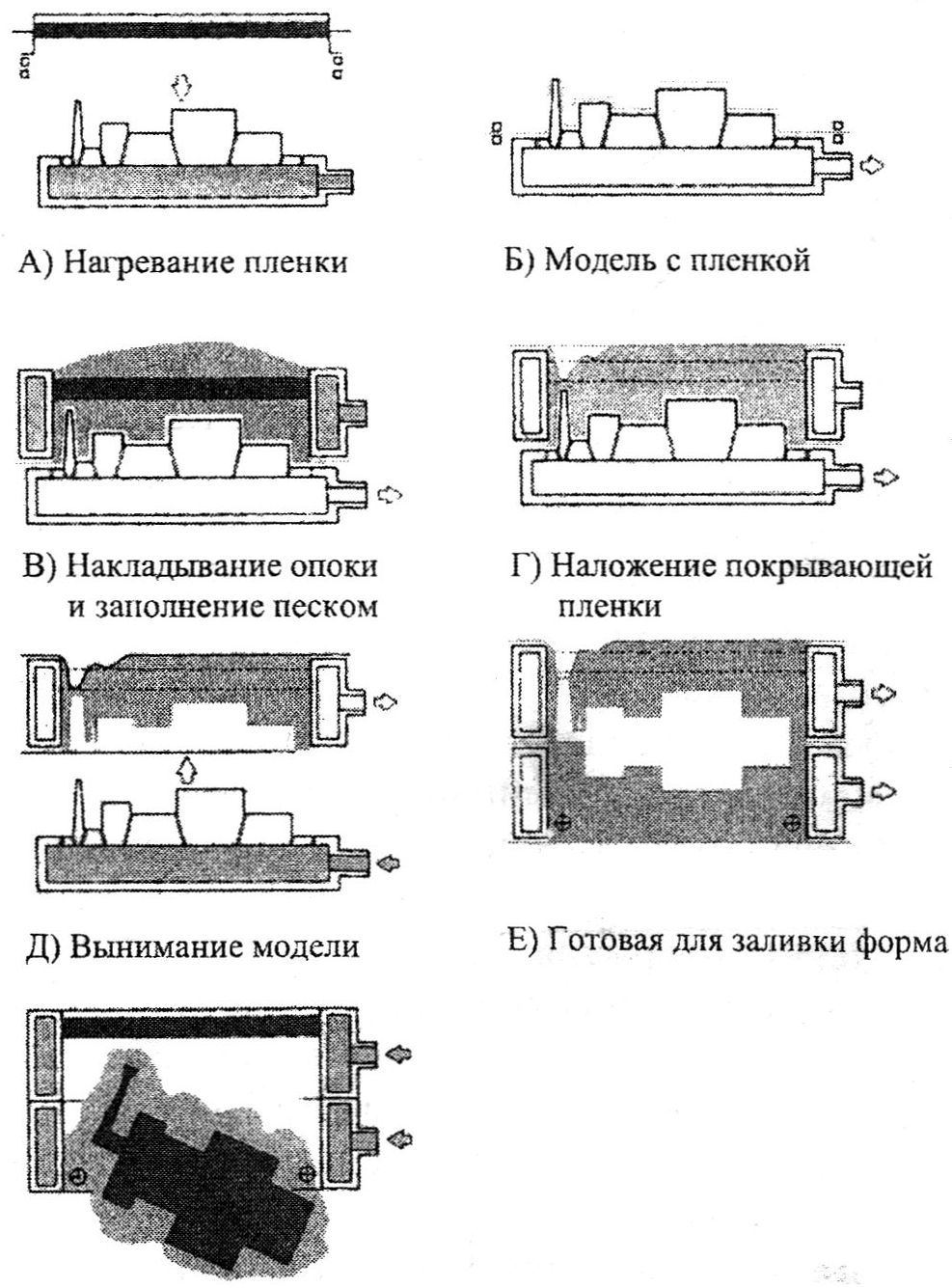

Для вакуумного процесса характерно использование вакуума как для глубокой вытяжки контурной пленки по соответственно подготовленной модели, так и для сохранения стабильности формы до выталкивания. Пластиковая пленка нагревается и с помощью вакуума натягивается по снабженной отверстиями модели. Опока снабжена отсасывающими трубами и окнами и соединена шлангом с вакуумом. Мелкозернистый не связывающийся кварцевый песок, которым заполняется форма, уплотняется вибрацией. После наложения покрывающей пленки из песка отсасывается воздух, в результате чего форма уплотняется. Для выжимания модели вакуум в ней заменяется небольшим избыточным давлением. До, во время и после заливки форма постоянно остается соединенной с вакуумом. Для удаления отливки форма отключается от вакуума, песок и отливка без дополнительных усилий выпадают из опоки. Все операции изготовления показаны на рис. 3.7.

Этот способ получил широкое распространение благодаря ряду преимуществ, а именно:

– по сравнению с литьём в обычные песчано-глинистые формы позволяет получать точные по размерам отливки с меньшими припусками на механическую обработку и с меньшей шероховатостью поверхности;

– основное и вспомогательное оборудование занимает ограниченную производственную площадь;

– формовочный кварцевый песок используется многократно, исключая добавки свежего песка на потерю пыли, удаляемую вентиляцией;

– не требуется смесеприготовительного оборудования;

– плотность металла выше, чем при литье в обычные формы, так как заливка производится в сухие формы и расплав не насыщается дополнительно газами в результате взаимодействия с влагой формы, поэтому данный процесс обеспечивает получение вакуум-плотных отливок из чугуна, стали и цветных металлов;

– точность размеров крупногабаритных отливок при данном процессе (способе) получается на 1 – 2 квалитета выше, чем при литье в песчано-глинистые формы и приближается к точности размеров отливок, получаемых в оболочковых формах и по выплавляемым моделям, достигая точности Лт4 – Лт5. Повышенная точность размеров достигается за счёт меньшего расталкивания моделей при её извлечении из формы, более высокой твердости и эластичности рабочей поверхности формы, а также отсутствию различного рода вмятин, искривлений, обвалов, засоров и других дефектов, наблюдаемых при обычной песчано-глинистой формовке. Припуски на механическую обработку составляют 2 – 4 мм.

Рис. 3.7. Технология получения отливок вакуумно-пленочной формовкой

Поверхность отливок, полученных в формах без огнеупорного покрытия пленки, имеют пригар. Применение огнеупорных быстросохнущих красок позволяет полностью устранить пригар и существенно снизить шероховатость поверхности до Rz = 80 – 40 мкм. Во многих случаях чистота поверхности стальных и чугунных отливок приближается к чистоте поверхности крупных отливок, получаемых по выплавляемым моделям

– этот способ не требует дорогостоящей оснастки и больших производственных площадей.

Важным преимуществом способа, особенно небольших литейных цехов и мелкосерийного производства, по сравнению с литьём в сырые песчаные формы является возможность высокой степени механизации их изготовления, что достигается лёгкостью транспортировки сухого песка и отсутствием операции уплотнения формы традиционными методами.