- •Практическое занятие № 1 Разрушающие и неразрушающие методы оценки адгезии пленок к основе Введение

- •Практическое занятие № 2 Анализ структуры и химического состава различных покрытий после нанесения и технологических отработок Введение

- •Влияние состава алюминиевой металлизации на качество микросварных соединений Al-Al

- •Свариваемость алюминиевой проволоки с никель-бор покрытием при термообработке.

- •Исследование покрытия из сплава никель-олово

- •Практическое занятие № 3 Анализ процессов нанесения медной металлизации на кристаллы ис и сбис Введение

- •Цель работы

- •Практическое занятие № 5 Способы повышения качества проволочного монтажа ис

- •Практическое занятие № 6

- •1. Цель работы:

- •2. Контрольные вопросы

- •Библиографический список

- •Практическое занятие № 7 разработка технологии сборки «чип-на-плате»

- •Цель работы.

- •Практическое занятие № 8

- •Схемы сборки «чип-на-чипе»

- •Практическое занятие № 9 Разработка технологии сборки микроэлектронного устройства с 500 выводов с использованием липких носителей

- •3D сборка из 8 кристаллов

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра полупроводниковой электроники и наноэлектроники

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическим занятиям по дисциплине

“Перспективные технологические процессы и оборудование для производства ИС и 3D изделий микроэлектроники” для студентов направления 16.04.01 «Техническая физика» (магистерская программа подготовки «Физика и техника полупроводников»)

очной формы обучения

Воронеж 2014

Составители: д-р техн. наук В.В. Зенин,

аспирант А.И. Землянский

УДК 621.382

Методические указания к практическим занятиям по дисциплине “Перспективные технологические процессы и оборудование для производства ИС и 3D изделий микроэлектроники” для студентов направления 16.04.01 «Техническая физика» (магистерская программа подготовки «Физика и техника полупроводников») очной формы обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. В.В. Зенин, А.И. Землянский. Воронеж, 2014. 42 с.

В методических указаниях рассмотрены вопросы перспективных технологических процессов для производства 3D изделий микроэлектроники. Приведены сведения о новых способах монтажа кристаллов и внутренних выводов, а также оборудования для монтажа.

Методические указания предназначены для студентов-магистрантов первого курса магистерской программы «Физика и техника полупроводников» очной формы обучения.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле ПТПиОпракт.doc.

Табл. 8. Ил. 22. Библиогр.: 12 назв.

Рецензент д-р техн. наук, проф. М.И. Горлов

Ответственный за выпуск зав. кафедрой

д-р физ.-мат. наук, проф. С.И. Рембеза

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ФГБОУ ВПО «Воронежский государственный

технический университет», 2014

Практическое занятие № 1 Разрушающие и неразрушающие методы оценки адгезии пленок к основе Введение

Надежность работы различных устройств с пленочными элементами (ИС, микросборки, устройства на поверхностных акустических волнах и др.) помимо функциональных параметров пленок и подложек зависят от прочности адгезии пленок к подложкам.

Известно, что кристаллы ППИ имеют на своей поверхности десятки и сотни пленочных контактных площадок. Причем эти пленки имеют различную площадь и всевозможную конфигурацию. Для экспресс-контроля необходимы такие установки, которые позволили бы за короткое время дать оценку адгезионной прочности всех пленочных контактных площадок, расположенных на данной подложке.

В производстве многих ППИ последовательно наносят пленки различных материалов на подложку, т. е. используют многослойные тонкопленочные структуры. Адгезия пленок между собой, а также пленок с подложкой является основным параметром, определяющим качество изделий и их надежность. На адгезионную прочность пленок с подложкой влияют остаточные напряжения, пограничные слои, геометрия и физические параметры адгезива и подложки.

Для повышения качества ППИ необходимо оценивать адгезию пленок с подложкой на всех этапах технологического процесса производства: образования пленок, фотолитографии для получения заданной топологии рисунка, наращивания слоя проводника и монтажа кристаллов и внутренних выводов. Выбор оптимальных параметров производства тонкопленочных изделий осложняется отсутствием достаточно совершенной методики измерения адгезионной прочности.

Адгезия* – это связь или взаимодействие между поверхностями двух разнородных контактируемых тел. Различают адгезию частиц и жидкости к твердым поверхностям и адгезию пленок и покрытий. Существует принципиальное отличие адгезии пленок от адгезии частиц и жидкости. Адгезия пленок количественно определяется методами, основанными на отрыве пленок. Усилие, необходимое для отрыва пленок, тратится не только на преодоление адгезии, но и на другие побочные явления. Таким образом, истинную адгезию пленки с подложкой существующими методами практически невозможно определить. Кроме того, величина адгезии не поддается точному расчету.

Мерой адгезионной прочности σ (Па) является удельное значение силы, измеренное при отрыве пленок

σ = Р / S,

где Р – сила, измеренная при отрыве (Н); S – площадь разрушенного контакта (мм2).

Методы определения адгезионной прочности пленок с подложкой разделяются на две группы: разрушающие и неразрушающие. Следует отметить, что результаты оценки адгезионной прочности, полученные различными методами, в некоторых случаях имеют противоречивые результаты. В каждом конкретном случае нужно выбирать свои, наиболее приемлемые методы определения адгезионной прочности.

Неразрушающие методы

Проблема выбора оптимальных параметров производства тонкопленочных изделий осложняется отсутствием достаточно совершенной методики измерения адгезионной прочности. Измерение адгезионной прочности неразрушающими методами основано на корреляции между адгезионной прочностью пленки с подложкой и некоторыми физическими свойствами адгезионного соединения (электросопротивление, электроемкость, поглощение и др.). Неразрушающие методы контроля в настоящее время мало применяются в промышленности из-за невысокой точности и неоднозначной зависимости силы сцепления от контролируемой физической величины. Разработка надежных методов неразрушающего контроля является особенно актуальной для всех отраслей промышленности, выпускающих изделия электронной техники. К основным методам неразрушающего контроля относят следующие: ультразвуковой, фотометрический, рентгеновский и метод измерения емкости.

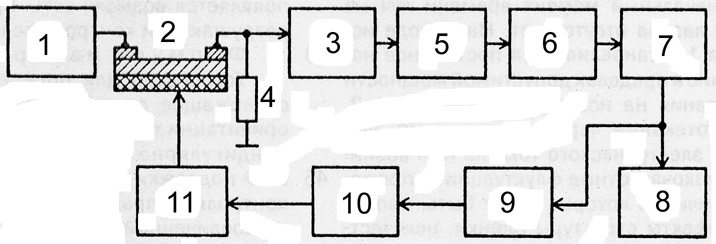

Для определения адгезии проводящих или полупроводниковых пленок к подложкам разработано устройство (рис. 1), позволяющее проводить неразрушающий контроль. При испытании адгезионной прочности через исследуемый элемент подают электрический ток и производится регистрация низкочастотных флуктуаций напряжения детектором 5 и фильтром низких частот 6. Компенсация напряжения до нулевого значения осуществляется блоком 7. При воздействии лазерного луча на исследуемую пленку с подложкой пороговым элементов 9 производится регистрация превышения сигналов порогового уровня, пропорционального интенсивности низкочастотных флуктуаций, предшествующей нарушению адгезии. Блоком 10 производится отключение лазера 11 и фиксация значения энергии луча, соответствующего величине адгезии. Контроль низкочастотных флуктуаций и их изменение при воздействии усилий, нарушающих адгезию, позволяет определить не только момент нарушения адгезии, но и момент, предшествующий отрыву.

Рис. 1. Схема устройства для определения адгезии: 1 – источник постоянного напряжения; 2 – пленка с подложкой; 3 – низкочастотный широкополосный усилитель; 4 – балластная нагрузка; 5 – детектор; 6 – фильтр низкой частоты; 7 – блок первоначальной компенсации; 8 – индикатор; 9 – пороговый элемент; 10 – блок контроля; 11 – лазер

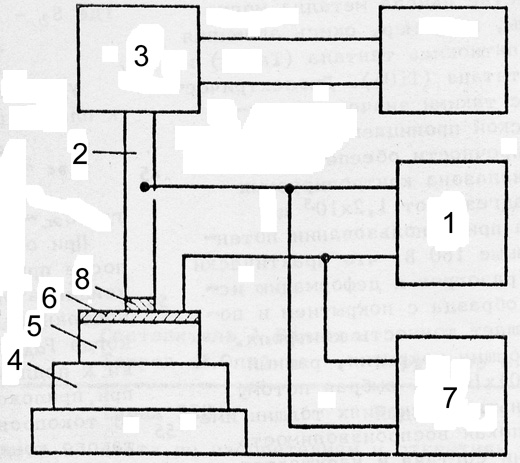

Известно устройство для испытания на адгезию токопроводящих пленок на диэлектрической подложке (рис. 2), которое содержит источник напряжения 1, электростатический зонд 2, привод осевого перемещения 3, держатель 4 для размещения подложки 5 с пленкой 6. Контроль адгезии осуществляется системой 7, представляющей собой измеритель электрической емкости между пленкой и зондом. Основным элементом данного устройства является электростатический зонд 2 в виде металлического стержня с отполированной до 14 класса чистоты рабочей поверхностью. При этом поверхность зонда покрывается оксидами металлов, например Al2O3, Ta2O5, TiO2.

Рис. 2. Схема устройства для испытания на адгезию токопроводящих пленок на диэлектрической подложке

Принцип работы устройства заключается в создании электростатического поля, под действием которого возникают пондемоторные силы прижатия зонда к токопроводящей пленке. Если силы прижатия зонда к пленке превышают силу сцепления (адгезии) пленки с подложкой, то в результате приложения усилия отрыва произойдет отслоение пленки от подложки. Использование измерителя емкости в качестве контрольного устройства за отрывом пленки позволяет по шкале прибора фиксировать момент отрыва.

Разрушающие методы

К разрушающим методам контроля адгезионной прочности пленки с подложкой можно отнести следующие: нормального отрыва и отслаивания, скрайбирования, вдавливания специального индентора, воздействия электрического и магнитного полей, лазерный, а также центрифугирования, вибрации, истирания, многократного изгиба, термический и электрохимический.

Наиболее широкое распространение для производственных и экспериментальных целей получили следующие методы измерения адгезионной прочности пленок: нормального отрыва и отслаивания, а также скрайбирования.

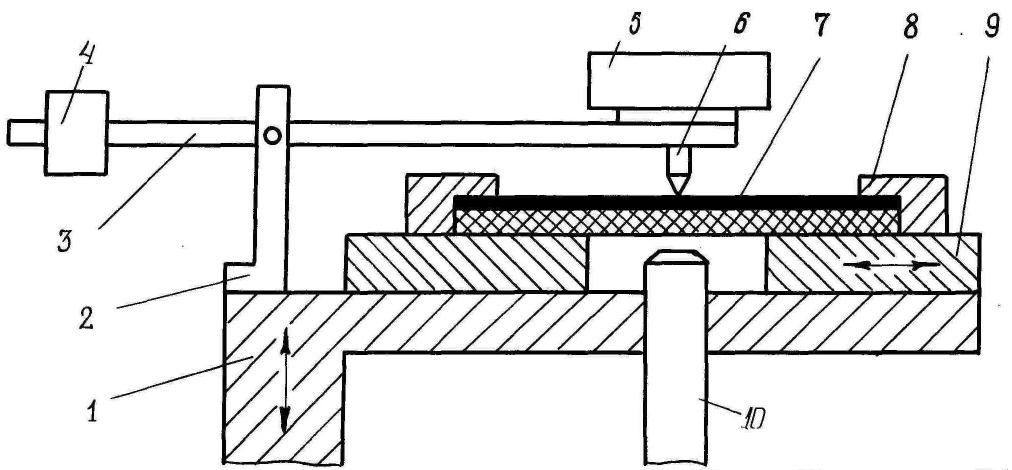

Для оценки адгезии тонких металлических пленок на стекле, кварце и других прозрачных материалах методом царапаний закругленной иглой разработана специальная приставка к микроскопу МИМ-8М. Данное устройство (рис. 3) позволяет вести микроскопическое наблюдение зоны царапаний со стороны прозрачной подложки в процессе испытания. Испытания на пленках меди и алюминия, нанесенных термическим испарением на стекла, показали большую точность в определении нагрузки при отслаивании покрытий. Следует отметить, что данная методика неприменима для оценки адгезии между отдельными слоями при многослойной металлизации.

Рис. 3. Схема приставки к металлографическому микроскопу МИМ-8М для наблюдения следов царапаний в процессе испытания: 1 – основание столика микроскопа; 2 – стойка; 3 – коромысло; 4 – противовес; 5 – груз; 6 – игла; 7 – образец; 8 – держатель образца; 9 – столик микроскопа; 10 – объектив

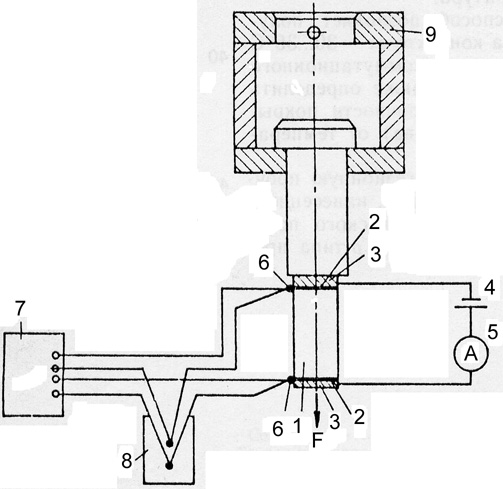

Известен способ определения адгезионной прочности коммутационных сплавов с термоэлементами, при котором через соединение пропускают электрический ток таких величины и направления, чтобы вследствие эффекта Пельтье соединение нагревалось или охлаждалось до требуемой температуры. При каждом значении температуры к одной из сторон соединения прикладывают отрывающую нагрузку, в результате чего получают зависимость адгезионной прочности покрытия от температуры. Это позволяет определять адгезионную прочность коммутационных сплавов с термоэлементами при режимах эксплуатации изделий (рис. 4).

Для контроля адгезии пленки к подложке фиксируют измерение в момент отрыва ее электросопротивления на участке длиной не более 10 мм. В качестве отрывного элемента используется электрод с диэлектрическим покрытием на поверхности, предназначенной для контактирования с пленкой, а его крепление к пленке осуществляется путем подключения электрода к одному полюсу источника постоянного тока, а исследуемой пленки – к другому (рис. 5).

Известен способ определения адгезии металлических пленок к диэлектрическому основанию, при котором через пленку пропускают ток, при этом основание с пленкой находится в зоне действия магнитного поля. Зафиксировав величину тока и напряженность магнитного поля в момент отрыва пленки от подложки, расчетным путем определяют величину адгезии.

Снизить трудоемкость определения адгезионной прочности токопроводящих покрытий к подложкам можно путем размещения подложки с покрытием между двумя электродами в поле действия электрического разряда. По величине пятна разрушенного покрытия судят об адгезионной прочности пленок. Особенностью данного способа является то, что подложку размещают в вакуумной камере, корпус которой используют в качестве положительного электрода, а покрытие электрически соединяют с отрицательным электродом. В качестве воздействующего на покрытие разряда используют электродуговой разряд.

Рис. 4. Схема для определения адгезионной прочности покрытия: 1 – подложка; 2 – коммутационный сплав; 3 – медные пластины; 4 – источник постоянного тока; 5 – амперметр; 6 – термопара; 7 – вольтметр; 8 – сосуд Дьюара; 9 – захват разрывной машины

Рис. 5. Схема измерения адгезии металлической пленки к диэлектрической подложке: 1 – диэлектрическая подложка; 2 – металлическая пленка; 3 – электростатический зонд; 4 – оксидный слой; 5, 6 – прижимные контакты; 7 – микрометр; 8 – источник напряжения; 9 – динамометр

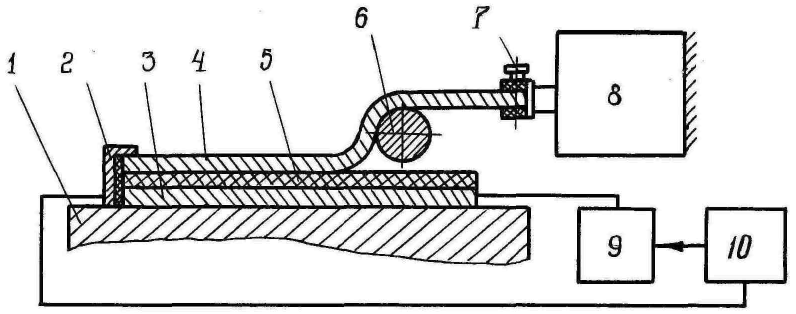

Разработана установка для определения электроадгезионной прочности сцепления токопроводящих покрытий с полупроводниковыми подложками (рис. 6). Регистрирующее устройство показывает электроадгезионную прочность токопроводящего покрытия с полупроводниковой подложкой в зависимости от величины приложенного напряжения.

Рис. 6. Установка для определения прочности сцепления покрытия с подложкой: 1 – основание; 2 – съемный электрод; 3 – электрод; 4 – покрытие; 5 – полупроводниковая подложка; 6 – ролик; 7 – зажим; 8 – регистрирующее устройство; 9 – коммутатор; 10 – источник электрического напряжения

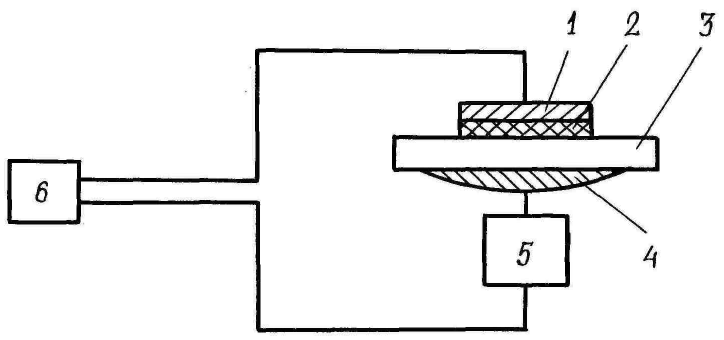

Адгезию электропроводящей пленки к диэлектрической подложке определяют также путем размещения с противоположной стороны диэлектрической подложки контрольного электрода. Между пленкой и электродом прикладывают переменное электрическое напряжение, повышая амплитуду от нуля до напряжения ионизации. Величина ионизации зависит от неоднородности переходного слоя между металлической пленкой и диэлектрической подложкой, т. е. от качества адгезии. На рис. 7 представлена схема реализации данного способа. В качестве электрода можно использовать электролит, смачивающий подложку. Исследования, проведенные на образцах ситалла с напыленными на них металлическими покрытиями, показали возможность использования данного способа в технологии производства изделий электронной техники.

Рис. 7. Устройство для определения адгезии электропроводящей пленки к диэлектрической подложке: 1 – пленка; 2 – переходной слой; 3 – подложка; 4 – электрод; 5 – измеритель ионизации; 6 – источник питания

Для контроля адгезии металлической пленки к диэлектрической подложке в пленке выполняют сквозные прорези по спирали с непрерывно уменьшающимся шагом до отделения пленки от подложки. С целью повышения точности определения адгезии прорези необходимо наносить по логарифмической сходящейся или расходящейся спирали, начало и конец которой переходят в окружности. Адгезию контролируют измерением емкости или электросопротивления участка пленки между окружностями.

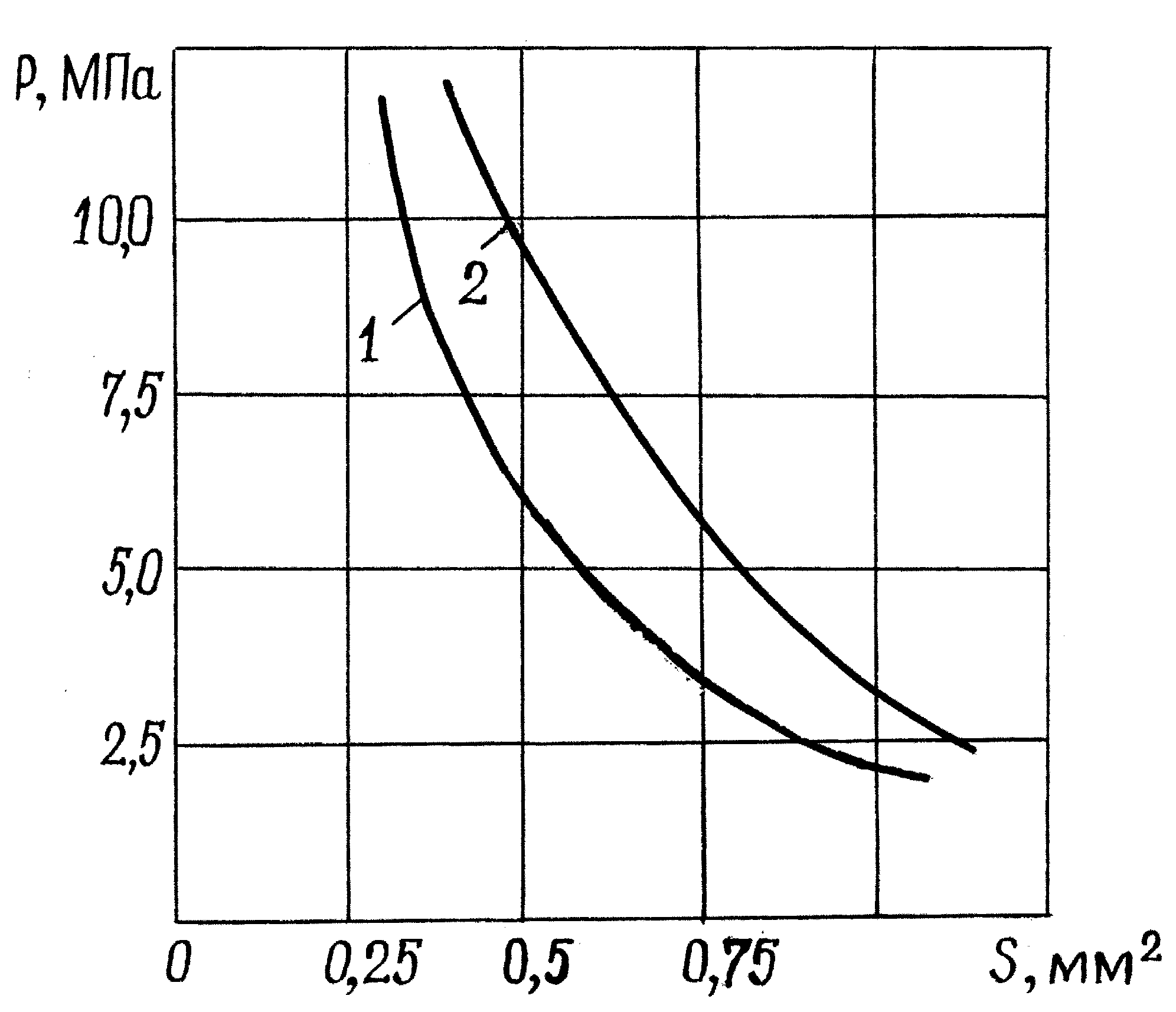

Используется метод определения адгезии тонкой пленки к подложке, в котором используется импульсное излучение (сфокусированный электронный или лазерный луч), направляемое на подложку со стороны пленки до ее расплавления. В этом случае величину адгезии определяют по размерам оплавленной зоны, т. к. между размером оплавленной зоны и адгезией пленки с подложкой существует тесная корреляционная связь. На рис. 8 показана зависимость площади оплавления пленок алюминия электронным лучом диаметром 0,5 мм с энергией 5·10 Вт/см в импульсе длительностью 1 мс от ее адгезии к подложке.

Рис. 8. Взаимосвязь площади оплавленной зоны пленки алюминия с ее адгезией к подложке из кремния (1) и моноокиси кремния (2)

С целью повышения точности при контроле вакуумно-напыленных пленок Cr, Cu, Au и др. нагрузку создают путем сканирования непрерывным лучом лазера, имеющим плотность мощности от 105 до 106 Вт/см2 и скорость сканирования, равную скорости распространения звука в материале пленки.

Цель работы:

1. Определение адгезионной прочности пленок, полученных напылением, гальваническим и химическим способами;

2. Сравнительный анализ адгезионной прочности различных пленок

Контрольные вопросы

Устройства для экспресс-контроля адгезии пленок к подложкам.

Неразрущающие методы определения адгезионной прочности пленок с подложкой.

Разрущающие методы определения адгезионной прочности пленок с подложкой.

Влияние технологических факторов на адгезионную прочность пленок

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Зенин В.В. Неразрушающие методы определения адгезионной прочности пленок с подложкой / В.В. Зенин, А.В. Рягузов, О.В. Хишко // Прогрессивные технологии и оборудование в электронике и машиностроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2005. С. 21-27.

2. Зенин В.В. Разрушающие методы определения адгезионной прочности пленок с подложкой / В.В. Зенин, А.В. Рягузов, О.В. Хишко // Прогрессивные технологии и оборудование в электронике и машиностроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2005. С. 27-38.

3. Влияние технологических факторов на адгезионную прочность пленок с подложкой //Прогрессивные технологии и оборудование в электронике и машиностроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2005. С. 39-44.

4. Зенин В.В. Контроль адгезии в микросварных соединениях / В.В. Зенин, О.В. Хишко, Е.Н. Кошелева // Прогрессивные технологии и оборудование в электронике и машиностроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2005. С. 45-50

5. Устройство для экспресс-контроля адгезии пленок к подложкам / В.В. Зенин, Ю.С. Балашов, А.В. Рягузов, О.В. Хишко, А.В. Чернышов // Проектирование лазерных и радиоэлектронных устройств и систем: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2005.

6.Устройства для оценки адгезионной прочности локальных пленочных площадок с подложкой / В.В. Зенин, Ю.С. Балашов, А.В. Рягузов, О.В. Хишко, А.В. Чернышов // Проектирование лазерных и радиоэлектронных устройств и систем: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2005.