ГОУВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 2

Воронеж 2008

УДК 621.627

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ГОУВПО "Воронежский государственный технический университет", 2008, Вып. 2. 86 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 2_2008.doc, объем файла 3,9 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский

государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного

редактора, Воронежский государственный технический

университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.А. Нилов – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная

лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный

технический университет;

Г.А. Сухочев – д-р техн. наук, проф., Воронежский государственный

технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный

технический университет

Рецензенты: д-р техн. наук, проф. Д.И. Станчев;

д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2008

© Оформление. ГОУВПО "Воронежский

государственный технический университет", 2008

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 6

СИСТЕМА ТЕХНИКО-ЭКОНОМИЧЕСКОГО ОБЕСПЕЧЕНИЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ КАЧЕСТВА ТРАНСПОРТНЫХ МАШИН 7

ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КОМБИНИРОВАННОЙ ОБРАБОТКОЙ РАБОЧИХ ХАРАКТЕРИСТИК ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ГИДРООБОРУДОВАНИЯ 12

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ НАГРУЖЕННЫХ ДЕТАЛЕЙ НЕПРОФИЛИРОВАННЫМ ИНСТРУМЕНТОМ 16

ПЛАЗМЕННОЕ НАПЫЛЕНИЕ КАК ПРОГРЕССИВНЫЙ МЕТОД ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ МАШИН. ОЖИДАЕМЫЕ РЕЗУЛЬТАТЫ 23

ОСОБЕННОСТИ ПРОЦЕССА ГИДРОТЕРМООБРАБОТКИ ФАНЕРНОГО СЫРЬЯ 27

МОДЕЛИ АВТОМАТИЗАЦИИ УЧЁТА ОБЪЁМОВ ДРЕВЕСИНЫ В ТЕХНОЛОГИИ ПЕРЕРАБОТКИ ЛЕСОМАТЕРИАЛОВ 31

МОДЕЛЬ МАНИПУЛЯЦИОННОГО РОБОТА С КОМПЬЮТЕРНЫМ И РУЧНЫМ УПРАВЛЕНИЕМ 37

УЧЁТ ШИРИНЫ ЗАГОТОВКИ ПРИ ОПРЕДЕЛЕНИИ ПАРАМЕТРОВ ПРУЖИНЕНИЯ ПОСЛЕ ГИБКИ 41

ПРОСТРАНСТВЕННОЕ ГРАФИЧЕСКОЕ МОДЕЛИРОВАНИЕВ РАЗВИТИИ ТВОРЧЕСКИХ СПОСОБНОСТЕЙ СТУДЕНТОВ 45

ТЕХНОЛОГИЯ ОБУЧЕНИЯ ПРОСТРАНСТВЕННО-ГРАФИЧЕСКОМУ МОДЕЛИРОВАНИЮ СТУДЕНТОВ ТЕХНИЧЕСКОГО ВУЗА 47

ФОРМИРОВАНИЕ НАВЫКОВ ПОИСКОВОЙ ДЕЯТЕЛЬНОСТИ С ПРИМЕНЕНИЕМ ГРАФИЧЕСКИХ МОДЕЛЕЙ 49

ГУМАНИЗАЦИЯ ВЫСШЕГО ТЕХНИЧЕСКОГО ОБРАЗОВАНИЯ В ПРОЦЕССЕ ПРЕПОДАВАНИЯ ГРАФИЧЕСКИХ ДИСЦИПЛИН 52

ОСНОВНЫЕ ФАКТОРЫ РАЗРАБОТКИ ЭЛЕМЕНТОВ ДИСТАНЦИОННОГО ОБУЧЕНИЯ В СИСТЕМЕ ГРАФИЧЕСКОЙ ПОДГОТОВКИ ИНЖЕНЕРОВ 55

ВЛИЯНИЯ ДОПОЛНИТЕЛЬНОЙ ОСЕВОЙ ДЕФОРМАЦИИ НА ВЕЛИЧИНУ НАПРЯЖЕНИЙ ПРИ ПЛАСТИЧЕСКОМ ИЗГИБЕ 57

БРОНИРОВАНИЕ ПРИПЕКАНИЕМ 62

ИССЛЕДОВАНИЕ ВОЗОЖНОСТИ ПРИМЕНЕНИЯ МНОГОКОМПОНЕНТНЫХ РАБОЧИХ СРЕД ДЛЯ ФИНИШНОЙ ОБРАБОТКИ 68

КОМБИНИРОВАННОЕ ФОРМООБРАЗОВАНИЕ С ПРИМЕНЕНИЕМ НАПОЛНИТЕЛЯ 78

Требования к материалам сборника: 90

ВВЕДЕНИЕ

Межвузовский сборник научных трудов (выпуск 2), подготовленный к изданию на кафедре "Начертательная геометрия и машиностроительное черчение" Воронежского государственного технического университета, продолжает освещать тематику предыдущего сборника трудов и посвящен вопросам, связанным с подготовкой производства и обеспечением качества выпускаемой продукции. Особое внимание в нем было уделено представлению результатов исследований, проводимых студентами, аспирантами и соискателями воронежских ВУЗов под руководством ведущих ученых и специалистов региона.

Понятие качества продукции многогранно и включает в себя не только технические и эксплуатационные характеристики изделия, но и дизайн, удобство в эксплуатации и ремонте и т.п. Качество изделия закладывается и обеспечивается на всех этапах жизненного цикла изделия, к которым относятся конструкторская и технологическая подготовки производства, подготовка и переподготовка персонала, решение инженерных и конструкторских задач, связанных с разработкой и применением новых нетрадиционных методов обработки.

Результаты исследований, представленные в сборнике, дают возможность познакомиться с передовым опытом и апробировать его на практике в деятельности предприятий, организаций и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника позволит расширить связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника планируется стал систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра НГиМСЧ или по электронной почте: akuzovkin@mail.ru

УДК 621.075.32

СИСТЕМА ТЕХНИКО-ЭКОНОМИЧЕСКОГО ОБЕСПЕЧЕНИЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ КАЧЕСТВА ТРАНСПОРТНЫХ МАШИН

М.А. Уваров, В.П. Смоленцев

Разработана система восстановления работоспособности и качества при ремонте транспортных машин наземного и воздушного базирования, что повысило технико-экономические показатели работы ремонтных служб, позволило выделить дополнительные средства на социальные нужды военнослужащих.

Транспортные системы находят использование в гражданских и военных целях, средствах передвижение по земле, на воде, под водой и под землей, по воздуху и в космосе. Укрупненная структура области применения такой техники показана на рис. 1.

Рис. 1. Основные виды транспортных машин

Они включают (рис. 1) наземные, воздушные и космические средства.

Восстановление качества этой техники предполагает возможность плановой или аварийной замены отдельных узлов и деталей, ремонт объектов машины без ее разборки или с частичной разборкой, модернизацию техники с целью повышения ее эксплуатационных качеств. Такие работы выполняются для стационарных установок, где на неподвижном объекте перемещаются какие-то грузы. Здесь при ремонте на месте эксплуатации может быть заменена основная часть узлов. Подобная система ремонта и восстановления изделий достаточно хорошо исследована, установлены нормативные сроки материального и физического износа, после чего требуется замена машин (как правило, на новые, более современные). Однако для обслуживающей техники военного назначения имеются свои требования к наземным транспортным машинам. Они связаны с техническим уровнем, например авиационных изделий. В частности это относится к виду самолетов и вертолетов: для легких машин используют аэродромные автомобили тягачи, невысокой грузоподъемности, для тяжелых аппаратов требуются мощные транспортные средства.

Это вызывает необходимость в разработке системы эксплуатации и ремонта техники, обслуживающей воздушные машины, которые могут базироваться в труднодоступных местах с ограниченными возможностями для доставки запасных частей. Поэтому необходима научно обоснованная система управления запасами деталей и узлов с минимизацией их объемов, что позволяет использовать часть высвобождающихся средств на социальные нужды.

Особый класс машин составляют водные (речные, озерные, морские) средства с механическим приводом или без него; автономные и связанные с судами сопровождения; гражданского или военного назначения; надводные или подводные. Здесь сложилась система ремонта и восстановления качества с использованием в основном базы изготовителей.

Система технико-экономического управления процессом восстановления военной техники имеет свои особенности:

ремонт воздушных судов строго регламентирован служебными инструкциями и регламентами;

порядок восстановления наземных транспортных средств определяется, как правило, техническими службами воинских частей;

ремонт в основном сводится к замене деталей, агрегатов и узлов из числа аттестованных изделий;

объемы запасных частей для воздушной и наземной техники должны обеспечивать плановое восстановление качества изделий. В особых случаях требуется получить комплектующие с баз снабжения в минимальные сроки, для чего необходимо иметь в базе данных сведения о поставщиках нужных изделий;

требуется производственная база, оснащенная универсальным оборудованием и оснасткой;

необходима система плановой переподготовки исполнителей с учетом поступления новой воздушной и наземной техники.

Для управления системой восстановления объектов в частях создаются структурные подразделения, включающие:

командира части, управляющего функционированием всей системы;

заместителя командира по технической части, управляющего эксплуатацией, ремонтом и восстановлением работоспособности техники, в том числе определением запасов сменных элементов изделий;

служб эксплуатации и ремонта техники, в том числе подготовки, контроля состояния, испытания на имеющихся инструментальных средствах;

экономических служб для контроля потребности и расходования средств;

системы подготовки и переподготовки технических кадров;

системы автоматизации анализа, накопления информации и управления работами по восстановлению эксплуатируемой техники;

службы контроля за соблюдением качества восстановленных транспортных машин.

На рисунке 2 приведен алгоритм выполнения работ по восстановлению изделий с учетом специфики функционирования техники в воинских частях.

Рис. 2. Алгоритм выполнения работ по восстановления качества транспортных машин

Р ис.

2 Алгоритм выполнения работ по

восстановления качества транспортных

машин (окончание)

ис.

2 Алгоритм выполнения работ по

восстановления качества транспортных

машин (окончание)

Основные методы восстановления изделий приведены в [1], а структура управления в [2].

Литература

Смоленцев В.П. Технология машиностроения. Восстановление качества и сборка деталей машин / В.П. Смоленцев, Г.А. Сухочев, А.И. Болдырев, Е. В. Смоленцев, А.В. Бондарь, В.Ю. Склокин // Воронеж, воронежский государственный технический университет, 2008. – 303 с.

Уваров М.А. Система управления организацией ремонта транспортной техники / М.А. Уваров, В.П. Смоленцев // Совершенствование производства поршневых двигателей для малой авиации, Тр. отрасл. науч.-техн. конф., М.: Машиностроение, 2008. – С. 26-34

Воронежский государственный технический университет

УДК 658.562

ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КОМБИНИРОВАННОЙ ОБРАБОТКОЙ РАБОЧИХ ХАРАКТЕРИСТИК ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ГИДРООБОРУДОВАНИЯ

Г.А. Сухочев, А.С. Рекецкий, Е.Ю. Вахина

Рассмотрены возможности технологического обеспечения заданных эксплуатационных показателей качества прерывистых поверхностей комбинированной обработкой непрофилированным инструментом. Предлагается проектирование процесса и средств технологического оснащения для комбинированной обработки применительно к рабочим поверхностям ответственных деталей гидроаппаратуры, насыщенных пазами и отверстиями различной конфигурации.

Эксплуатационными показателями качества прерывистых рабочих поверхностей, которые определяют эксплуатационные свойства ответственных деталей гидравлического оборудования, являются следующие характеристики: характер шероховатости и микропрофиля в зоне контакта; микротвердость; глубина микроуглублений; профиль скругления кромок в месте прерывания рабочей поверхности.

Эти параметры поверхностного слоя деталей гидроаппаратуры определяют такие эксплуатационные свойства, как момент страгивания контактирующих поверхностей (рис. 1) и ресурс работоспособности (количество срабатываний до отказа – число циклов полного хода в двух направлениях). Для получения этих показателей необходимо обеспечивать равномерность физико-механических свойств поверхностных слоев материала и минимальное искажение геометрии кромок по профилю пазов и отверстий (рис. 2).

Рабочие поверхности таких деталей с целью повышения микротвердости обычно подвергают химико-термической обработке, например – азотированию, что вовсе не исключает наличие концентраторов напряжений и дефектов микрорельефа поверхности в виде трещиноватого слоя. Эти нежелательные явления особенно проявляются на кромках пазов произвольной формы и негативно влияют на ресурс работы ответственных деталей, особенно – в экстремальных условиях эксплуатации [1].

Рис. 1. Типовой элемент гидроаппаратуры: пара трения дросселя – гильза + стакан

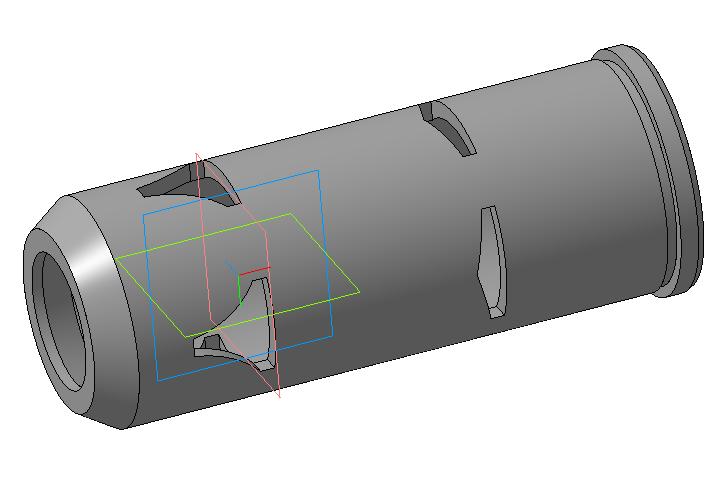

Рис. 2. 3D-модель стакана с окнами сложного профиля

3D-моделирование (рис. 1, 2) позволяет более наглядно представить технологические затруднения для обработки прерывистых поверхностей с заданными показателями качества. К тому же диаметр контактирующих поверхностей пары «гильза + стакан» имеют допуск порядка 30 мкм при максимальной шероховатости не более 0,4 мкм. В любом случае по существующему технологическому процессу после повышения микротвердости требуется финишная обработка прерывистой поверхности для обеспечения необходимого микрорельефа [2].

Анализ существующих методов и средств для поверхностной отделочно-упрочняющей обработки применительно к прерывистой поверхности с наличием острых кромок и граней выгодно выделяет струйно-динамическую обдувку микрошариками. Упрочнение поверхности в этом случае реализуется на аппаратах струйного типа, подающих сферические гранулы размером фракций 100-300 мкм сжатым воздухом с давлением в сети 0,4–0,6 МПа.

Обработка микрошариками позволяет:

создать тонкий равномерный наклеп (глубина 0,05–0,15 мм) на ажурных деталях и деталях, имеющих острые кромки или малые (около 0,6–1,2 мм) радиусы впадин, галтелей, канавок;

– ликвидировать в поверхностном слое деталей остаточные растягивающие напряжения, возникающие после предыдущих операций техпроцесса, и создать сжимающие остаточные напряжения около 1600 МПа;

– повысить и стабилизировать предел усталостной прочности при многоцикловых длительных нагрузках (в зависимости от условий эксплуатации – в 2–15 раз).

Обдувке микрошариками подвергают окончательно готовые детали после всех остальных обработок. За счет относительно малой массы шариков данный метод исключает появление перенаклона, особенно на тонких кромках или при проведении повторного упрочнения отдельных участков с целью устранения несплошности покрытия пластическими отпечатками поверхности с изменением шероховатости в пределах 0,2–1,2 мкм. В общем случае показатели качества обрабатываемой поверхности зависят от ее исходного состояния. Размеры конструктивно жестких деталей изменяются незначительно (в пределах 1-2 мкм на базовой длине или диаметре порядка 100 мм).

Основным параметром для контроля режима обработки микрошариками является величина стрелы прогиба на контрольных пластинах, полученная после упрочнения (наклепа) пластины с одной стороны. Контрольные пластины изготавливаются из углеродистой стали УВА, термообработанной до HRCэ 46-51 ед. и имеют следующие размеры:

длина – 70 мм;

ширина – 20 мм;

толщина – 1,2 мм.

Шероховатость плоскостей пластины не более 0,8 мкм. Прогиб пластины определяется, как разность величин прогибов, замеренных до и после упрочнения на базовой длине не менее 60 мм.

Детали после упрочнения подвергаются визуальному контролю на сплошность покрытия поверхности отпечатками в соответствии с эталоном-образцом. Стабильность процесса контролируется по прогибу контрольных пластин перед упрочнением каждой новой партии деталей. Так, например, фактический прогиб контрольных пластин, полученный при контроле режима упрочнения составил 0,30,1 мм. Указанный интервал значений прогиба контрольного образца соответствует следующим параметрам упрочненного слоя на сталях и сплавах с в от 90 до125 кг/мм2:

глубина упрочненного слоя – 70-120 мкм;

величина остаточных напряжений – 600-1400 МПа.

В случае уменьшенного прогиба образца операцию допускается повторить не более 2-х раз на одном и том же участке поверхности, не имеющей кромок. Повышенные значения прогиба (0,5 мм и более) требуют детального исследования поверхности на отсутствие явления перенаклепа: щелушения, микротрещин, пониженной микротвердости. Как правило, это явление наступает при значительном завышении времени упрочнения (эффективное время упрочнения участка поверхности – от 30 до 45 с). Режимы упрочнения конкретной поверхности могут уточняться, исходя из условий обеспечения усредненного прогиба контрольных пластин.

Существенным недостатком является возможность коробления нежестких деталей с тонкими стенками и выхода рабочих размеров за поле допуска. Такую вероятность можно устранить, технологически уменьшив допуск на рабочие размеры. Это, однако, значительно увеличивает трудоемкость чистовых операций шлифования и без того усложненной прерывистостью обрабатываемой поверхности.

Выход видится в сокращении времени упрочнении участка поверхности до 20–30 с (следовательно – короблений до удовлетворяющих разработчика значений) за счет интенсификации процесса при наложении токов низкого напряжения, что позволит параллельно с регуляризацией микрорельефа устранить микротрещины в поверхностном слое анодным растворением материала детали [3].

Литература

Сухочев Г.А. Управление качеством изделий, работающих в экстремальных условиях при нестационарных воздействиях / Г. А. Сухочев. – М.: «Машиностроение», 2004. – 287 с.

Смоленцев В.П. Технология машиностроения. Восстановление качества и сборка деталей машин: учебное пособие / В.П. Смоленцев, Г.А. Сухочев, А.И. Болдырев, Е.В. Смоленцев, А.В. Бондарь, В.Ю. Склокин. – Воронеж: ЦНТИ, 2008. – 307 с.

Bondar A. B. Mechanical trials of the loaded details after ambassador combined processing / A. B. Bondar, G. A. Sukochev, V. P. Smolentsev // Obrovka erozyjna (electromachining): Materialy konferencyjne EM-2000. – Bydgoszcz, Polska, 2000. – P. 11–16.

Воронежский государственный технический университет

УДК 658.562

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ НАГРУЖЕННЫХ ДЕТАЛЕЙ НЕПРОФИЛИРОВАННЫМ ИНСТРУМЕНТОМ

Е.Г. Смольянникова, Г.А. Сухочев, Д.М. Небольсин

Технологическое обеспечение равномерности показателей качества поверхностной обработки непрофилированным инструментом предлагается созданием стабильного контактного давления гранулированной рабочей среды по профилю обрабатываемой поверхности. Представлены результаты экспериментального подтверждения возможности прогнозирования достижимых параметров упрочнения поверхности на стадии настройки режимов упрочняющей обработки.

Показателями качества упрочняющей обработки непрофилированным инструментом, которые определяют эксплуатационные свойства нагруженных деталей, являются следующие характеристики обработанных поверхностей [1]: шероховатость; степень и глубина наклепа; глубина трещиноватого слоя; величина поверхностных остаточных напряжений сжатия; степень равномерности распределения указанных показателей по обработанной поверхности.

Заданные параметры поверхностного слоя реализуются технологическим обеспечением стабильной системы геометрических и физико-механических параметров состояния поверхностного слоя, определяющих их эксплуатационные свойства. Необходимо оптимизировать процессы поверхностной обработки таким образом, чтобы наследованные концентраторы напряжений устранялись, либо исключалась возможность их дальнейшего развития в процессе эксплуатации. Следовательно, должна обеспечиваться равноупрочненность поверхностных слоев материала и их минимальная проницаемость для агрессивных сред в процессе эксплуатации. В ряде случае применение отделочно-упрочняющей комбинированной обработки позволяет обойтись даже без защитного покрытия [2].

Глубина наклепа упрочненной поверхности прямо пропорциональна квадратному корню из величины контактной силы, обеспечивающей пластическое деформирование этой поверхности гранулами рабочей среды [1]. Для исследования влияния режима и условий пневмодробеструйной обработки плоских типовых образцов из различных материалов на эффективность их поверхностного упрочнения использовались плоские настроечные образцы из закалённой стали У8А (твёрдость HRC 45...50, микротвёрдость Н0,49=3500МПа). Номинальные размеры образцов, мм: 1,22070. В качестве рабочей среды использовались стальные микрошарики диаметром 0,05...0,3 мм из порошка инструментальной стали Р6М5. При обработке использовался сопловой насадок с внутренним диаметром 10+1 мм. Расстояние вдоль оси сопла между его срезом и обрабатываемой поверхностью составляло L=200+10 мм. Диаметр активной зоны потока рабочей среды (микрошариков) на этом расстоянии составлял 50 мм. Обработку образцов осуществляли при их вращении в одной плоскости, с радиусом вращения центров обрабатываемых поверхностей образцов, равным 140 мм. Скорость вращения nвр=100об/мин. Эксперимент проводился с числом опытов – 8 и числом повторных опытов – 3 по схеме, аналогичной [3]. Варьируемые в эксперименте факторы и их натуральные и кодированные уровни приведены в таблице 1, где время обработки участка поверхности t1 устанавливалось в соответствии с временем tобр обработки вращающихся с оснасткой плоских образцов. При этом:

tобр =(πDвр/dаз)t1,

где Dвр=260 мм – диаметр вращения образцов в процессе обработки;

dаз=50 мм – диаметр активной зоны потока рабочей среды на расстоянии 200 мм от среза сопла.

Матрица планирования и результаты эксперимента приведены в таблице 2.

Таблица 1