Проектирование штампов и штамповой оснастки. Бойко А.Ю., Гольцев А.М

.pdf

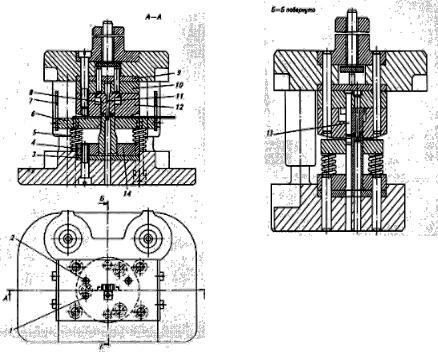

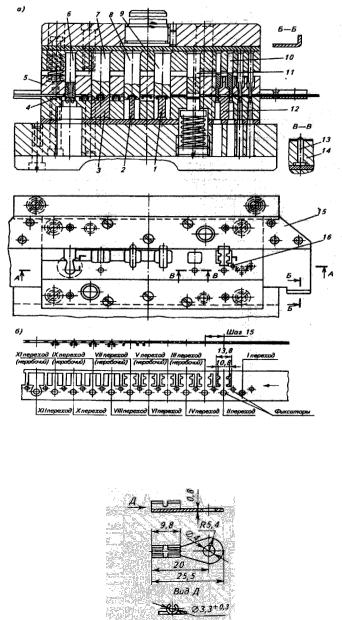

Рис. 4.64. Штамп совмещенного действия для штамповки пространственных деталей типа клеммы из листового материала.

Рабочие торцы пуансона-матрицы 14 и выталкивателя 8 выполнены ступенчатыми как в направлении оси симметрии детали, так и в перпендикулярном направлении, что позволяет вместе с вырубкой заготовки осуществлять изгиб детали и отгибку краев в соответствии с рис. 4.65. Полоса (отход) снимается с пуансона-матрицы съемником 6 , а готовая деталь, вытолкнутая из матрицы 12, удаляется за пределы штампа струей сжатого воздуха. К съемнику 6 прикреплены ограждения 7, защищающие руки рабочего от попадания их в рабочую зону штампа. Т-образная форма плоскостной развертки изогнутой детали позволяет использовать встречный однорядный раскрой, при котором штамповка производится с

350

удвоенным шагом, а остальных деталей — после поворота полосы на 180°.

Кроме того, на рис. 5.15 приведена технологическая схема штампа для реверсивной чистовой штамповки на прессе тройного действия.

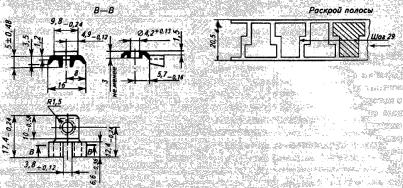

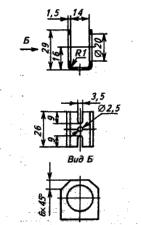

Рис.4.65. Клемма.

Технологическая схема штампа совмещенного действия для одновременной зачистки наружного контура и пробивки отверстия приведена на рис. 5.24, а на рис. 5.30 — конструкция ступенчатого пуансона для пробивки, зачистки и калибровки отверстий.

4.4.2. Штампы последовательного действия.

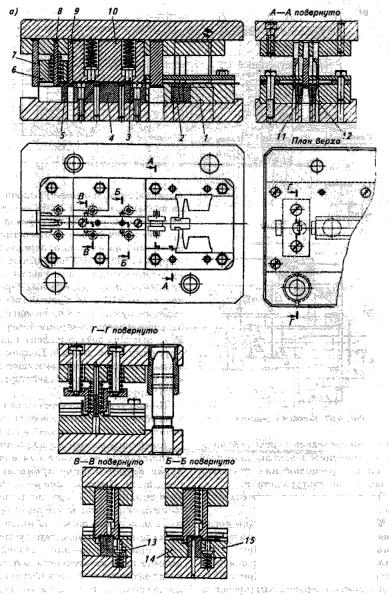

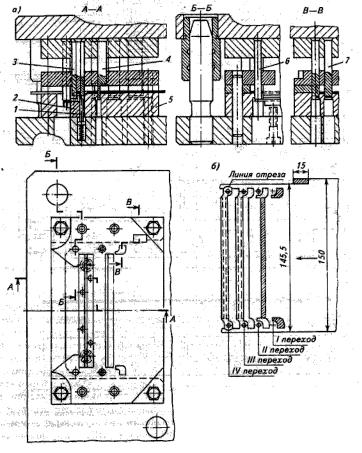

Комбинированные штампы последовательного действия для изготовления коробки с шипами (рис. 4.66). Штамп состоит из двух основных узлов: узла, в котором осуществляются разделительные операции XIII, связанные с получением наружного и внутреннего контуров плоскостного полуфабриката (обрезка — переход I и пробивка — переход II), и узла формоизменяющих операций ХШ (переходы III, IV и V), где выполняются гибка горизонтальных полок, гибка шипов, гибка переднего борта, надрезка «язычка» с отгибкой его под углом 90° и отрезка детали (рис. 4.67).

351

Рис 4.66. Комбинированный штамп последовательного действия для ихготовления коробки с шипами (а);

352

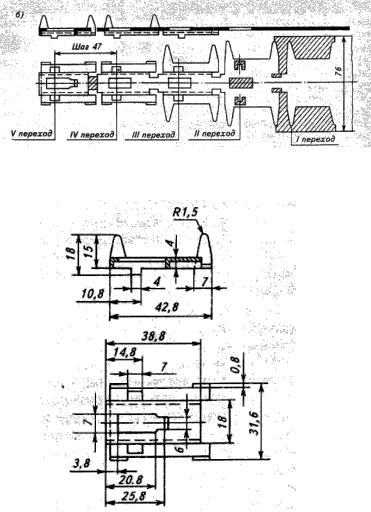

Рис. 4.66. Последовательность операций штамповки (б).

Рис. 4.67. Коробка с шипами.

Основной деталью второго узла является пуансон 4 (см. рис. 4.66, а), по обе стороны которого в пазу нижней плиты установлены полуматрицы 14 и 15, имеющие разную высоту на III и IV переходах: на III переходе полуматрицы ниже пуансона 4 на 3,2 мм, а на IV — одинаковые по высоте с пуансоном. В верху штампа смонтирован пуансон 10 с двумя

353

подпружиненными прижимами-выталкивателями 3. С выходной стороны к низу штампа крепится матрица 5, а к верху — пуансоны 8, 9 и 10 и подвижный съемник 6. Пуансон 7 при рабочем ходе выполняет две операции ХШ — гибку полок (III переход) и гибку шипов (IV переход).

Подъем ленты для перемещения с одного перехода на другой осуществляется при помощи выталкивателей 13, действующих от пружин. В матрице 1 (переходы I и II) предусмот рены вставки 2 , 1 1 и 1 2 , облегчающие изготовление фасонных отверстий матрицы и ремонт штампа.

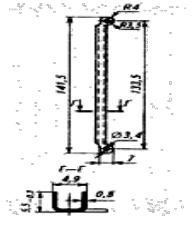

Комбинированном штампы последовательного действия для штамповки детали типа наконечника (рис. 4.68).

Наконечник (рис. 4.69) штампуется за четыре разделительные операции ХШ (пробивка, надрезка и вырубка — соответственно переходы I, II, IV и XII) и три гибочные операции XUI — переходы VI, VIII и X. Переходы III, V, VII, IX и XI нерабочие, введены по конструктивным соображениям.

Все гибочные операции осуществляются сверху вниз при наличии подвижного съемника 5, перемещающегося по двум колонкам. Колонки запрессованы в верхнюю плиту и проходят через пакет штампа, обеспечивая направление верхнего пакета относительно нижнего. Штамп не имеет шаговых ножей, а фиксация ленты при ручной перестановке ее с одного перехода на другой осуществляется штифтами 13 и 16, запрессованными в матрицу 14.

Ленту устанавливают между направляющими линейками 15 и на переходе I пробивают два базовых технологических отверстия (одно из них остается в отходе). Затем ленту продвигают вперед, устанавливают по ранее пробитым отверстиям на фиксирующие штифты 13 и 16 и производят штамповку двух фасонных отверстий пуансона 10 на вставке 12, форма и размеры которых соответствуют форме и размерам части контура развертки детали.

354

Рис 4.68. Комбинированный штамп последовательного действия для штамповки детали типа наконечника (а) и

последовательность операций штамповки (б).

Рис. 4.69. Наконечник.

355

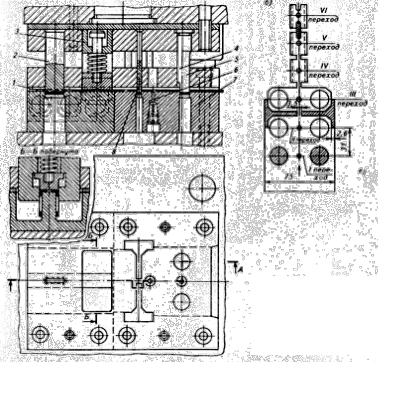

Рис.4.70. Комбинированный штамп последовательного действия для изготовления U-образной детали (а) и последовательность операции штамповки (б).

Далее через один нерабочий переход пуансоном 11 производят надрезку заготовки, чтобы освободить ее от задней перемычки. Здесь лента также фиксируется с помощью штифта и отверстия в ленте.

При дальнейшем перемещении ленты вперед пуансонами 9, 8 и 7 на вкладышах 1-3 последовательно, через шаг, производятся первая гибка, вторая и третья — окончательная.

356

Вырубка оставшейся части контура осуществляется на последнем переходе пуансоном 6, имеющим ловитель 4, который фиксирует расположение отверстия относительно контура детали.

Производительность штампа до 25 тыс. деталей в смену.

Комбинированные штампы последовательного действия для изготовления U-образной детали (рис. 4.70). Штамп предназначен для изготовления створки замка фурнитуры (рис. 4.71). Необходимые операции ХШ (пробивка, вырубка, гибка и отрезка) выполняются последовательно в ленте за четыре перехода (см. рис. 4.70): переход I — пробивка двух фасонных отверстий пуансонами 7 на матрице 5; переход II — вырубка пуансоном 4 перемычки между заготовками, которые удерживаются в ленте с помощью боковых перемычек; переход III — U-образная гибка составным пуансоном 3 на вкладыше 2, запрессованном в матрицу 5; переход IV — вырубка детали из ленты двумя круглыми пуансонами 6. Подъем ленты над зеркалом матрицы осуществляется выталкивателями 1, действующими от пружин.

Штамп устанавливается на быстроходный пресс-автомат и имеет производительность 40 тыс. деталей в смену.

Рис 4.71. U-образная деталь.

357

Рис. 4.72. Комбинированный штамп последовательного действия для штамповки деталей типа кронштейна (а) и

последовательность операций штамповки (б).

Комбинированные штампы последовательного действия для штамповки деталей типа кронштейна (рис. 4.72).

Изготовление деталей такого типа (рис. 4.73) за две технологические операции приводит к браку из-за изменения размеров пазов при гибке детали. Этот недостаток устраняется при изготовлении деталей на штампе последовательного действия, когда вырезка пазов осуществляется после гибки, на последнем переходе.

358

Рис. 4.73. Кронштейн.

Лента вначале подается до временного упора 6 (см. рис. 4.72), и за первый ход пресса пуансонами 4 и 5 на матрице 7 пробиваются три отверстия. Затем лента подается до постоянного упора в уступы направляющих планок 1, и при втором ударе пресса производятся одновременно обрезка ленты пуансонами 8 с образованием полуконтура заготовки и пробивка трех отверстий для второй детали.

При следующем ходе ползуна, после перемещения ленты еще на шаг, к выполняемым за два предыдущих перехода добавляется образование второй половины контура полуфабриката.

На четвертом переходе выполняются П-образная гибка заготовки пуансоном 3. За пятый переход выполняется вырезка паза на одном конце согнутой детали пуансоном 2. На шестом переходе у детали вырезается паз на другом конце полуфабриката и выполняются операции ХШ, производимые ранее.

Таким образом, за шестой и каждый последующий рабочий ход пресса получается готовая деталь, которая при дальнейшем перемещении ленты сталкивается со штампа в тару.

359