Учебное пособие 800577

.pdf

) |

(15) |

При выполнении расчетов необходимо учитывать, что токи в индуктивностях не могут изменяться мгновенно, в схеме накоплена энергия магнитного поля, что уменьшает пульсации электромагнитного момента. На рис.. 3 показана схема замещения обмоток БДПТ при вращении ротора в момент перехода от одного базового вектора к другому через нулевое состояние.

Рис. 3. Схема замещения обмоток БДПТ при вращении ротора в момент перехода от одного базового вектора к другому через нулевое состояние

Для схем замещения БДПТ, приведенных на рис. 3 и 4, выполняется условие

, |

(16) |

поэтому схемы можно рассматривать как трехфазные симметричные, но с ненулевыми начальными условиями, применяя метод наложения для расчета. Применение операторного метода расчета дает возможность оценить влияние угла между полем ротора и статора на пусковые характеристики БДПТ[1].

Литература

1.Киселёва О.А. Моделирование наблюдателя состояния в электромеханической системе на базе бесконтактного двигателя постоянного тока/ О.А. Киселёва, Д.П. Киселёв // Моделирование, оптимизация и информационные технологии.- Научный журнал 2014.- №3(6) - с.4-6.

Воронежский государственный технический университет

31

УДК 621.313

Д.А. Чурсанова, С.А. Белозоров

АНАЛИЗ ОПТИМАЛЬНОСТИ РАСКРЫТИЯ ПАЗОВ РОТОРА АСИНХРОННЫХ ДВИГАТЕЛЕЙ

В статье оценивается оптимальность выбора размеров геометрии шлица паза ротора на основании рекомендаций классических методик проектирования асинхронных двигателей

Если рассматривать классические методики проектирования асинхронных двигателей [1,2], то бросается в глаза огромное количество допущений и упрощений. В методиках эти допущения делались с целью максимально упростить расчет, как по времени, так и по трудозатратам. Для того чтобы уменьшить искажения результатов от использованных допущений, были введены различные коэффициенты.

Так, в методиках проектирования, есть коэффициент воздушного зазора kδ, который позволяет учитывать зубчатое строение воздушного зазора. Он рассчитывается как произведение двух чисел kδ1 и kδ2. kδ1 – отвечает за «увеличение» воздушного зазора из-за зубчатости статора при гладком роторе. kδ2, в свою очередь, отвечает за «увеличение» воздушного зазора из-за зубчатости ротора при гладком статоре. Так, в методике, при расчёте статора, считается, что ротор гладкий, а при расчёте ротора

– что гладким является статор. Т.е. происходит замена зубчатого статора/ротора на его гладкий аналог, а зубчатость учитывается увеличением длины воздушного зазора.

Уменьшить влияние зубчатости геометрии зубцовой зоны, можно, используя закрытые пазы ротора. Рекомендации по выбору формы пазов (открытые, закрытые) привязаны к высоте оси и частоте вращения ротора проектируемого двигателя. С другой стороны, использование закрытых пазов приводит к замыканию магнитного потока вокруг паза через замыкающую перемычку, что может ухудшать характеристики асинхронного двигателя. Выявление оптимальных размеров шлица паза ротора, размеров замыкающего мостика позволит сформулировать уточнённые рекомендации по выбору формы паза, а также размеров шлица паза ротора. Кроме этого, возможно улучшение характеристик двигателя путём оптимизации геометрии.

32

Современные компьютерные технологии позволяют определить неравномерность распределения электромагнитного поля в зубцовой зоне с высокой точностью. При этом ни одна методика по расчёту электромеханических устройств, реализованная в программных продуктах не позволяет получить «стартовую» геометрию изделия, что заставляет пользоваться классическими методиками, для предварительного расчёта геометрии электрической машины.

Используя математические методы, было проведено исследование, в котором определялось влияние размеров шлица ротора на электромагнитный момент двигателя. Исследование проводилось на двух асинхронных двигателях: 4А132S4 и 4А250S4. Двигатель 4А132S4 имеет полузакрытые грушевидные пазы ротора, двигатель 4А250S4 – закрытые грушевидные пазы. Закрываются шлицы с помощью тонкой перемычки, между зубцами ротора.

В результате было выявлено, что, использование мостика над пазом ротора (рис.1) отрицательно сказывается на электромагнитном моменте. При закрытии паза мостиком толщиной всего 0,1 мм в двигателе 4А132S4 происходит уменьшение электромагнитного момента на 0,3%

Эскиз шлица закрытого паза ротора

Литература

1.Копылов И. П. Проектирование электрических машин. М.: Энергия, 1980.

2.Гольдберг О. Д. Проектирование электрических машин. М.: Высшая школа, 2006.

Воронежский государственный технический университет

33

УДК 621.313

Е.В. Карабут, Р.О. Нюхин

ПУСКОВОЙ МОМЕНТ АСИНХРОННОГО ДВИГАТЕЛЯ С ЖЕЛЕЗОМЕДНЫМ ЗУБЧАТЫМ РОТОРОМ

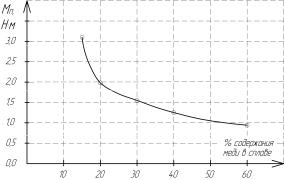

Рассмотрена зависимость пускового момента асинхронного двигателя (АД) с железомедным зубчатым ротором (ЖЗМР) от процентного содержания меди в сплаве СМ

Вданной статье рассматривается способ улучшения пусковых свойств серийных АД с одновременным удешевлением путем упрощения конструкции и технологии изготовления.

Вкачестве материала обмотки ротора рассматривались железомедные сплавы СМ-15, СМ-20, СМ-30, СМ-40, СМ-60 [1]. Марка сплава означает процентное содержание в сплаве меди, а соответственно все остальное – сталь. Эти сплавы обладают как электрическими, так и магнитными свойствами. Свойства сплавов СМ различных марок сильно различаются. Причем с улучшением электрических свойств (увеличением процентного содержания меди в сплаве) магнитные значительно ухудшаются.

Расчет машины проводился методом конечных элементов, реализованным в ANSYS.

Рассматривался режим пуска, когда ротор еще неподвижен. Тогда частота индуцируемой ЭДС и соответственно тока в обмотке ротора составляет 50 Гц. С использованием понятия тензоров натяжения Максвелла и соответствующих макросов рассчитывались значения пускового момента. На рис. приведены рассчитанные зависимости пускового момента АД с ЖМЗР от процентного содержания меди в сплаве СМ. Значение пускового момента серийного двигателя АИР56В2 для сравнения составляет

1,95 Н∙м.

Проведенные расчеты показали следующее.

1.Использование железомедных сплавов и предложенной конструкций ротора позволяет значительно увеличить пусковой момент машины по сравнению с серийной. Объясняется это тем, что в такой конструкции усиливается проявление эффекта вытеснения тока. Об этом также свидетельствуют полученные распределения плотностей токов. Причем в серийной машине эффект вытеснения тока не проявляется, что характерно для машин малой мощности ввиду малой высоты стержня ротора.

34

Зависимость пускового момента АД с ЖМЗР от процентного содержания меди в сплаве

2.Наибольшие значения пускового момента приходятся на сплавы с наименьшим содержанием меди и, соответственно, наибольшим содержанием стали. Таким образом, определяющим здесь является магнитное сопротивление обмотки ротора, а ухудшение электрических свойств сильно не сказывается. Последнее объясняется большим поперечным сечением элементов обмотки ротора. Кроме того, анализ кривых распределения модуля вектора магнитной индукции в зазоре показывает, что среднее значение индукции выше в случае использования сплавов с наименьшим содержанием меди. Это также свидетельствует о возможности получения более высокого пускового момента.

3.Поскольку проведенные электромагнитные расчеты не учитывают потери в стали, то полученные значения моментов, очевидно, несколько завышены. Точно определить их из результатов численного анализа трудно, а использование классических методик также даст приблизительный результат. Кроме того, вероятен значительный нагрев машины за счет протекающих поперечных токов в обмотке ротора в перемычках над зубцами. Эти токи не создают электромагнитного момента, но при этом создают потери. Поэтому следующим этапом должна быть экспериментальная проверка полученных результатов.

Воронежский государственный технический университет

35

УДК 621.313

И.В. Беляев, С.А. Белозоров

АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН

Рассматриваются возможные способы автоматизации и оптимизации процесса проектирования электрических машин

Современные электрические машины имеют самое разнообразное конструктивное исполнение и могут реализовывать различные роды напряжения и тока, а также различные виды движения — вращательное, колебательное, линейное и т.д. Диапазон мощностей современных электрических машин составляет 10^(-3) — 10^9 кВт. Габаритные размеры могут варьироваться от нескольких сантиметров до метров. [1] Это позволяет применять их в самых разных условиях, для решения широкого многообразия производственных, технических и других задач.

Проектирование электрической машины — сложная многовариантная задача. Создание новой электрической машины включает в себя определение конструктивных размеров, выбор материалов активных и конструктивных частей машины, выбор типов обмоток, проводов, изоляции. Необходимо провести электромагнитный, тепловой, вентиляционный и механический расчеты. При этом отдельные части электрической машины должны быть так сконструированы и рассчитаны, чтобы при ее изготовлении трудоемкость и расход материалов были наименьшими, а при эксплуатации машина обладала высокой надежностью и наилучшими энергетическими показателями.

Классическое проектирование электрической машины сводится к многократному расчету зависимостей между основными показателями, заданных в виде системы формул, эмпирических коэффициентов, графических зависимостей, которые можно рассматривать как уравнения проектирования. Оптимальное проектирование электрических машин можно представить как поиск оптимальных параметров путем решения этой системы уравнений. [2]

Выбор оптимальных параметров затрудняется сложностью алгоритма расчета электрической машины по формулам

36

проектирования. При проектировании необходимо учитывать стоимость машины, надежность и технологичность конструкции. Эти показатели косвенно входят в формулы проектирования, что затрудняет оптимизацию. Оптимальные параметры электрической машины выбираются на основании широкого применения вычислительных машин, опыта и интуиции проектировщика.

В настоящее время труд проектировщика значительно облегчают компьютерные технологии. ЭВМ используются для расчетов отдельных частей или всей электрической машины, что обеспечивает ускорение вычислений, перебор многих вариантов, дает возможность в короткие сроки создать оптимальную электрическую машину. В большинстве случаев расчет электромагнитного и теплового поля ведется методом конечных элементов, что позволяет обеспечить большую точность.

Сложность и неудобство заключаются в том, что в настоящее время нет единого универсального метода проектирования электрических машин. На каждом этапе расчета необходим контроль и вмешательство проектировщика. Инженер самостоятельно анализирует процесс проектирования, вносит необходимые корректировки. Выбор коэффициентов в зависимости от рассчитанных значений параметров, анализ графических и графоаналитических зависимостей, выбор материалов и другие задачи лежат на плечах инженера.

Новые возможности открывает автоматизация процесса проектирования электрической машины. При этом появится возможность в автоматическом режиме выполнять следующие этапы проектирования:

-расчет конструктивных размеров;

-расчет размеров активных частей;

-расчет магнитной цепи;

-расчет рабочих и пусковых характеристик;

-тепловой и вентиляционный расчеты;

-расчет электромагнитного поля методом конечных элементов;

-подготовка графической и конструкторской документации. Все современные методики расчета электрических машин

несовершенны, так как содержат ряд упрощений и допущений. Это позволяет упростить расчет, но негативно сказывается на качестве и точности проекта. На современном этапе развития отрасли можно

37

поставить задачу о создании новой методики проектирования, реализуемой с помощью современных ЭВМ, позволяющей учесть ранее принятые допущения и повысить точность аналитического расчёта электрических машин.

Помимо этого, мощности ЭВМ и современные средства программирования позволяют осуществлять проектирование с динамическим изменением размеров и параметров, что дает возможность выполнять оптимизационные расчёты активных элементов машин. Для такого алгоритма желательно иметь базы данных современных материалов. Все используемые в расчетах значения параметров и свойства материалов будут задаваться автоматически из баз данных. Применение для расчета электрических машин таких методик позволит по данным технического задания определять спектр размеров активных частей ЭМ. На следующем этапе – составлять расширенную схему замещения магнитной цепи с учётом полей рассеяния, а так же определять параметры схем замещения. Полученные результаты можно использовать для моделирования и расчета электромагнитного поля методом конечных элементов.

Создание новой методики проектирования электрических машин с применением ЭВМ позволит максимально упростить и ускорить некоторые этапы проектирования, а также даст возможность за короткий срок рассчитать множество электрических машин с различными параметрами и сравнить их между собой.

Итак, реализация новой методики проектирования с использованием ЭВМ даст возможность в автоматическом режиме производить следующие этапы расчета:

-составление схемы замещения магнитной цепи;

-расчет параметров схемы замещения;

-определение набора оптимальных конструкций по критериям оптимизации;

-построение геометрии активных частей изделия;

-расчет и построение графиков рабочих и пусковых характеристик изделия.

Дальнейшей автоматизации проектирования может способствовать развитие интеграции между собой отдельных систем автоматического проектирования. Это позволит при проектировании соединить математический аппарат, программы

38

для моделирования электромагнитных и тепловых полей, программы для создания графической части проекта. Чертежная документация должна оформляться согласно ГОСТ и выводиться на печать, это облегчило бы труд технологов и рабочих. Существенным преимуществом стала бы возможность автоматизированной подготовки технической документации. В настоящее время это осуществляется с использованием различных программ и систем проектирования, передача данных между ними затруднена и производится вручную. При внесении изменений в проект необходима корректировка остальных расчетов. Это сильно замедляет процесс проектирования.

Еще одной проблемой является отсутствие базы данных технологических решений. Предприятия не публикуют в общем доступе технологические решения, засекречивают параметры и конструкцию выпускаемых электрических машин.

В связи с вышеизложенным дальнейшей автоматизации проектирования может способствовать:

1)развитие сотрудничества корпораций, производящих программное обеспечение, и совместная разработка новых проектов;

2)создание базы данных технологических решений;

3)создание баз данных отраслевых стандартов и представление их в электронном виде;

4)сотрудничество заводов и предприятий, выполняющих производство электрических машин.

Проектирование и конструирование электрических машин переживают революционные изменения. Использование программных комплексов позволяет значительно упростить вспомогательные вычисления и расчеты, ускорить процесс проектирования. При преодолении некоторых сдерживающих факторов широкая автоматизация проектных работ изменит в ближайшие годы процесс проектирования.

Литература

1.Копылов И.П., Клоков Б.К., Морозкин В.П., Токарев Б.Ф. Проектирование электрических машин. М.: Юрайт, 2014. 767 с.

2.http://engineering-solutions.ru/motorcontrol/electricmachine/

Воронежский государственный технический университет

39

УДК 622.62, 62-34/36, 62-531.5

П.А. Семенычев, В.Н. Крысанов

ПРИМЕНЕНИЕ ВЕНТИЛЬНО-ИНДУКТОРНОГО ПРИВОДА В ЛЕНТОЧНОМ КОНВЕЙЕРЕ НА ГОРНО-ОБОГАТИТЕЛЬНОМ ПРЕДПРИЯТИИ.

В статье рассмотрен вопрос о модернизации промышленного ленточного конвейера с использование вентильно-индукторной машины и разработан алгоритм бездатчикового определения положения ротора ВИМ, отличающийся тем, что не требует наличия предварительно записанной в память системы управления поисковой таблицы, решает задачи определения начального положения ротора и бездатчикового пуска, а также учитывает конструктивные особенности конкретной вентильноиндукторной машины

Современные двигатели ленточных конвейеров на горных предприятиях предъявляют высокие требования к надежности, простоте обслуживания, энергоэффективности и системе мониторинга состояния установки, так как находятся в агрессивной среде(это запыленные шахты, влажные помещения, высокие и низкие температуры, открытый воздух) В последние годы наблюдается увеличение количества работ зарубежных и отечественных авторов в области модернизации привода и системы управления ленточных конвейеров. Основной концепцией в модернизации привода служит использование простых по конструкции и надежных электрических машин на основе вентильно-индукторного двигателя (ВИД), их основные показатели, это высокая технологичность, простота, низкая цена и отказоустойчивость исполнительного двигателя, требуемые показатели качества достигаются за счет применения высокоинтеллектуальных преобразователей частоты. У ВИД имеется ряд явных преимуществ перед большинством двигателей используемых в технологической схеме ленточных конвейеров (например, асинхронными двигателями с фазным ротором). Поскольку у ВИД явноплюсный ротор не имеет обмотки, затраты на материалы для его изготовления ниже. Кроме того, за счет независимых обмоток реализована отказоустойчивая работа двигателя и устойчивая структура, которая позволяет уменьшить

40