Гидродинамика установившихся процессов в гидросистемах. Бородкин В.В., Болдырев А.И

.pdfМинистерство общего и профессионального образования Российской Федерации

Воронежский государственный технический университет

В.В. Бородкин, А.И. Болдырев, В.Б. Бочаров

Гидродинамика установившихся процессов в гидросистемах

Учебное пособие

(в электронном виде на магнитном носителе)

Воронеж 1998

2

УДК 621.9 - 05

В.В.Бородкин, А.И.Болдырев, В.Б.Бочаров. Гидродинамика установившихся процессов в гидросистемах: Учеб. пособие. Воронеж: Изд-во ВГТУ, 1998. 174 с.

Учебное пособие «Гидродинамика установившихся процессов в гидросистемах» предназначено для студентов всех форм обучения по специальности 12.01.00 «Технология машиностроения», изучающих курс «Гидравлика, гидропневмопривод специальных технологических систем».

В настоящем учебном пособии изложены теоретические основы, примеры, задания и основные подходы к практическому решению специфических инженерных задач, связанных с функционированием различных агрегатов и систем гидропневмоприводов, а также гидродинамики специальных технологических процессов электрофизикохимической обработки, программное обеспечение к компьютерному моделированию на ПЭВМ и квалификвционные тестовые задания.

Илл. 48. Табл. 20. Прилож. 11. Библиогр. 16 назв.

Печатается по решению редакционно-издательского совета Воронежского государственного технического университета.

Рукопись набрана в текстовом редакторе Word 97 и размещена в электронном виде на магнитном носителе в виде файла УП гидравлика.doc, 4.06 Мбайт, включая текст и внедренную графику.

Научный редактор – канд. техн. наук, профессор А.И. Болдырев.

Рецензенты: кафедра «Гидравлика, водоснабжение и водоотведе-

ние» Воронежской государственной архитектурностроительной академии канд. техн. наук Н.В. Сухоруков

Воронежский государственный технический университет

3

ВВЕДЕНИЕ

Настоящее учебное пособие предназначено для студентов фа-

культета автоматизации и роботизации машиностроения специаль-

ности 12.01.00 «Технология машиностроения» и ориентировано на оказание им помощи в изучении курсов «Гидравлика, гидропневмо-

привод специальных технологических систем» и «Гидравлика, гид-

ропневмопривод и гидропневмоавтоматика станочного оборудова-

ния».

Изучение теоретических курсов по упомянутым дисциплинам неразрывно связано с выполнением индивидуальной работы сту-

дентами под контролем преподавателя, выполнением лабораторных и курсовых работ (проектов), периодическим контролем уровня по-

лученных знаний, в связи с чем учебное пособие содержит четыре раздела, включая научно-техническую, учебную и справочную ли-

тературу.

В первой главе изложены теоретические основы, примеры, зада-

ния и основные подходы к практическому решению специфических инженерных задач, связанных с функционированием различных аг-

регатов и систем гидропневмоприводов, а также гидродинамики специальных технологических процессов электрохимической обра-

ботки.

Вторая глава содержит описание восьми лабораторных работ,

выполняемых студентами при изучении курсов. Для каждой лабора-

торной работы приведены основные теоретические положения,

описание экспериментальных установок и их компьютерных моде-

4

лей, необходимое программное обеспечение, порядок выполнения и отчетности.

Третья глава посвящена проблемам курсового проектирования и включает в себя порядок, структуру и общие требования к выполне-

нию курсовых работ и проектов, основные методики расчетов, ва-

рианты заданий и примеры выполнения.

В четвертой главе приведены квалификационные тестовые зада-

ния по изучаемым курсам, шаблоны правильных ответов на них и оценочная шкала усвоенных знаний.

Исходя из специфики лабораторной и производственной базы кафедры, расположенной на площадях Воронежского механическо-

го завода, специализации выпускников по электрохимическим и электрофизическим методам обработки и тематике работ базового предприятия настоящее учебное пособие должно восполнить про-

белы в методическом обеспечении данных учебных курсов и может быть полезным как студентам, так и преподавателям других техни-

ческих специальностей.

1. ГИДРОДИНАМИЧЕСКИЕ РАСЧЕТЫ ЭЛЕМЕНТОВ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

Современные гидравлические и пневматические системы крайне разнообразны по принципу действия, назначению, конструкции устройств, составляющих систему, и по целому ряду других призна-

ков. По своему назначению их можно разделить на системы, кото-

рые используют при управлении различными механизмами, и сис-

темы, обеспечивающие рабочий процесс в этих объектах. Примера-

ми систем первого класса могут служить системы, с помощью кото-

рых осуществляется управление технологическим оборудованием,

5

приспособлениями и другими устройствами. Ко второму классу от-

носятся системы смазки, охлаждения и обеспечения рабочего про-

цесса при выполнении специальных технологических операций, на-

пример, при электрохимической обработке поверхностей деталей сложного профиля. Успешное изучение упомянутых гидравличе-

ских устройств невозможно без использования практики решения конкретных технических задач - процесса, развивающего самостоя-

тельное инженерное мышление и технический кругозор.

В настоящей главе рассмотрены три задания по индивидуальной работе студентов под контролем преподавателя. Первое задание со-

держит три задачи по расчету элементов (агрегатов) систем гидро-

пневмоавтоматики, второе - три задачи по расчету параметров дви-

жения рабочей жидкости в сложно профильных каналах и третье -

три задачи по расчету гидроприводов технологических систем.

Для выполнения первого задания необходимо изучить конструк-

цию и принцип действия направляющей и регулирующей гидравли-

ческой аппаратуры, режимы течения жидкостей в местных гидрав-

лических сопротивлениях и силы, действующие со стороны рабочих сред на элементы дроссельных регулирующих устройств. Второе задание требует знаний установившегося ламинарного движения жидкости в трубах различной формы поперечного сечения, плоских и кольцевых зазорах, а также закона жидкостного трения Ньютона.

Третье задание предполагает наличие знаний по расчету простых и сложных трубопроводов, рабочих характеристик насосов и их рабо-

ты на сеть.

1.1.Динамика рабочих сред в регулирующих устройствах

6

иэлементах систем гидропневмоавтоматики

Вцепях управления и в станциях питания гидро- и пневмосистем для регулирования потоков рабочих сред, т.е. поддержания или из-

менения в определенных пределах давлений и расходов, использу-

ются различные по принципу действия и конструктивному испол-

нению дроссельные устройства, к которым относятся золотниковые распределители, сопла-заслонки и клапаны. Золотниковые распре-

делители могут иметь различное число регулируемых дросселей,

создаваемых в виде щелей кромками буртов золотника и кромками окон во втулке. Другим видом дроссельных устройств являются со-

пла-заслонки, в которых дросселем с регулируемым проходным се-

чением служит сопло, прикрываемое заслонкой. При этом цепь управления сопла-заслонки обязательно содержит хотя бы один не-

регулируемый дроссель. Клапаны применяются в гидро- и пневмо-

системах как в качестве автоматически действующих регулирую-

щих устройств предохранительные клапаны, переливные клапаны,

редукционные клапаны), так и в качестве распределительных уст-

ройств, выполняющих те же функции, что и золотниковые распре-

делители.

Все виды дроссельных устройств с регулируемыми и нерегули-

руемыми проходными сечениями представляют собой местные гид-

равлические сопротивления, установившийся расход среды через которые определяется по известным из гидравлики формулам. Если рабочей средой служит жидкость, то

|

|

|

|

|

QДР |

ДР FДР 2рДР / , |

( 1.1 ) |

||

где QДР - объемный расход жидкости, протекающей через дроссель;

7

ДР - коэффициент расхода; FДР - площадь проходного сечения дроссельного устройства; рДР - перепад давления на дроссельном устройстве; - плотность жидкости.

Коэффициент расхода ДР , входящий в формулу (1.1), в общем случае зависит от формы проточной части дроссельного устройства и является функцией числа Рейнольдса, определяемого соотноше-

нием

Re = 4RV/ , |

( 1.2 ) |

где R - гидравлический радиус, равный отношению площади попе- |

|

речного сечения щели FДР к ее смоченному периметру ; |

- коэф- |

фициент кинематической вязкости жидкости; V - скорость жидко-

сти, которая при определении числа Рейнольдса может быть приня-

та V

2рДР / . При известной зависимости для коэффициента

2рДР / . При известной зависимости для коэффициента

расхода формула (1.1) позволяет рассчитать статические характери-

стики золотникового распределителя, сопла-заслонки или клапана.

Статической характеристикой перечисленных здесь устройств на-

зывается зависимость, связывающая между собой различные уста-

новившиеся значения либо двух, либо трех следующих величин:

расхода рабочей среды, перепада давления, перемещения подвиж-

ного элемента устройства.

Если в качестве рабочей среды в дроссельных регулирующих устройствах используется воздух или какой-либо другой газ, то в случае адиабатного течения совершенного газа объемный расход

QДР после дросселя вычисляют по формуле

8

|

|

|

рА |

1/k |

|

|

|

рВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

О |

|

|||

QДР |

ДР С* FДР |

|

f1 |

|

|

|

|

|

TА R, |

( 1.3 ) |

|||

рВ |

|

|

|

рА |

|||||||||

где ДР - коэффициент расхода, |

значения которого лежат обычно |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

между 0,8 и 1,0 ; С* |

k 2 / (k |

1) k |

1 |

|

; k – показатель адиабаты |

||||||||

- площадь проходного сечения дросселя ; рА и ТОА - давле-

ние и температура газа до дросселя ; рВ - давление газа после дрос-

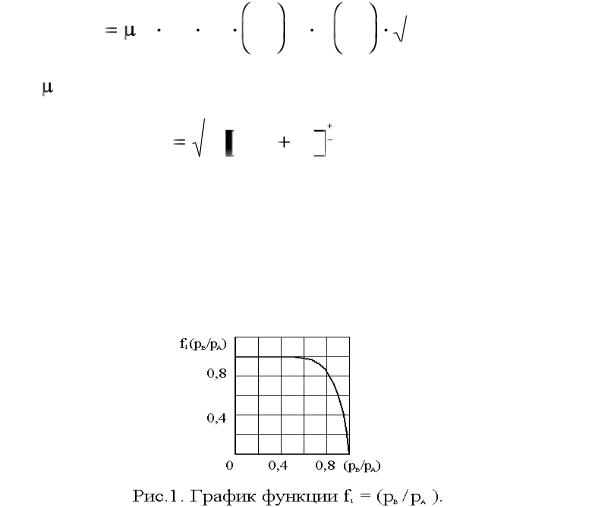

селя ; R - газовая постоянная ; f1 (рВ /рА ) - функция, график которой показан на рис.1.

Элементы (золотники, затворы клапанов, заслонки) дроссельных регулируемых устройств могут быть нагружены силами трения, си-

лами давления и силами, приложенными со стороны других уст-

ройств.

Силы трения подразделяют на силы сухого и жидкостного тре-

ния. Силы сухого трения возникают из-за неравномерного распре-

деления давления в зазорах, действия составляющих от усилий пружин или каких-либо устройств, управляющих подвижным эле-

ментом. Наличие малых зазоров может способствовать возникнове-

нию сил трения покоя из-за облитерации (заращивания) зазоров.

При создании регулирующих устройств силы сухого трения пре-

9

дельно уменьшают за счет высокой точности изготовления деталей,

применения различных способов специальной обработки поверхно-

стей пар трения, выполнения канавок, выравнивающих давления в зазорах, принудительным вращением пар трения или созданием вибраций и т.п. Силы жидкостного трения характеризуются каса-

тельными напряжениями, возникающими в рабочей среде на по-

верхностях элементов регулирующих устройств и могут быть опре-

делены с помощью закона вязкого трения Ньютона.

Силы давления рабочей среды направлены по нормалям к по-

верхностям элементов регулирующих устройств. Эти силы подраз-

деляются на гидростатические и гидродинамические. Первые из

них вызываются действием давления на неподвижные элементы при покоящейся или движущейся с пренебрежимо малыми скоростями рабочей среды, вторые обусловлены действием давления при дви-

жении рабочей среды или при движении элемента в этой среде. Для геометрических параметров реальных регулирующих устройств ве-

личина гидродинамических сил близка к величине гидростатиче-

ской силы. Так, например, для устройства типа сопло-заслонка с острыми кромками сопла величина гидродинамической силы, воз-

действующей на заслонку, будет составлять

РГД (1,03. . .1,06)РГСТ , где РГСТ - гидростатическая сила. Кроме того, для повышения устойчивости к автоколебаниям элементов ре-

гулирующих устройств применяют различные способы уменьшения гидродинамических сил, например, компенсации, при котором зо-

лотнику и втулке придают форму, обеспечивающую встречное на-

правление действия гидродинамических сил на золотник при обте-

кании двух его буртов рабочей средой. Поэтому при решении задач,

10

включенных в задание №1, в качестве основных сил при составлении уравнений равновесия подвижных элементов устройств рекомендуется использовать только гидростатические силы.

Методика решения задач данного раздела сводится к совместному анализу уравнений (1.1) или (1.3) с уравнениями равновесия подвижных элементов различных типов регулирующих устройств.

Задача 1.1.

Ограничитель расхода жидкости, конструктивная схема которого приведена на рис.2, служит для автоматического поддержания постоянного расхода в системе при постоянном входном давлении

Р0 и переменном противодавлении Р1 , состоит из подвижного поршня 1

диаметром D, имеющего отверстие d и нагруженного пружиной 2. При изменении противодавления Р1 поршень 1 перемещается, изменяя открытие b окон в корпусе 3 таким образом, что расход жидкости через ограничитель остается постоянным. Считая усилие пружины R постоянным, определить для входного давления жидкости, равного Ро :