- •В.М. Пачевский методы обеспечения точности

- •1. Точность деталей машин

- •1.1. Факторы, определяющие точность обработки

- •1.2. Влияние условий обработки на точностные параметры

- •1.3. Методы обеспечения точности

- •1.4. Статистический метод исследования точности обработки

- •2. Оптимальный технологический процесс – основа обеспечения точности детали

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Технологический контроль рабочего чертежа

- •2.4. Выбор метода получения заготовки

- •2.5. Базирование детали

- •2.6. Выбор маршрута обработки детали

- •2.7. Установление режимов резания и выбор технологического оснащения

- •2.8. Техническое нормирование

- •2.9. Заполнение технологической документации

- •3. Методы изготовления и маршуруты обработки типовых деталий машин

- •3.1. Обработка валов

- •3.2. Обработка корпусных деталей

- •3.3.Обработка зубчатых колес

- •3 94026 Воронеж, Московский просп., 14

3.3.Обработка зубчатых колес

Технологический процесс изготовления зубчатых колес должен обеспечивать получение деталей, соответствующих условиям эксплуатации и требованиям точности при наименьших затратах.

Основными факторами, влияющими на выбор технологического процесса, являются: конструкция и размеры зубчатого колеса; вид заготовки и материал; требования к точности и качеству термической обработки колеса; объем производства.

Детали класса «втулка» имеют центральное отверстие, концентричное наружной цилиндрической, конической или глобоидной поверхности. В одних случаях центральное отверстие является конструктивной базой колеса, в других - технологической базой.

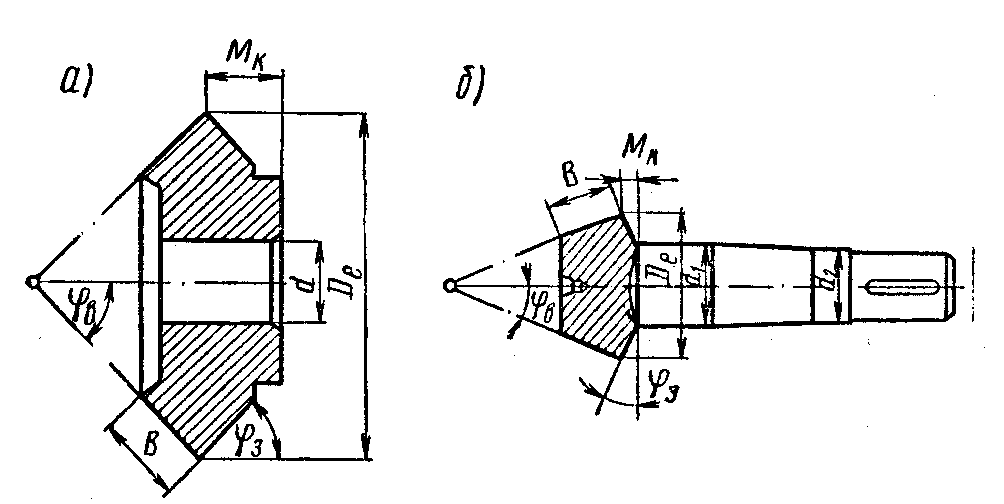

В деталях класса «вал» базой в большинстве случаев являются центровые отверстия. При малой жесткости детали или при ее большой длине за базу для зубонарезания принимают конструктивную базу, или в виде цилиндрической шейки под подшипники, или специально создаваемую для базирования шейку.

Каждый вид зубчатых колес имеет свои технологические особенности изготовления. Вместе с тем различные зубчатые колеса, принадлежащие к тому или иному классу, могут иметь технологические процессы, несколько отличающиеся друг от друга по содержанию и последовательности выполнения ряда операций, в зависимости от специализации производства. Так, например, методы изготовления зубчатых колес в авиационной промышленности существенно отличаются от методов, применяемых при производстве зубчатых колес аналогичных размеров для грузоподъемных машин. Технология производства турбинных передач существенно отличается от технологии производства таких же по размерам передач для прокатных станов и т. д.

Таким образом, условия работы и требования конструкции данного механизма существенно влияют на технологический процесс изготовления зубчатого колеса.

В авиационных передачах зубчатые колеса должны при минимальных габаритах и массе передавать большие крутящие моменты, в то же время передача должна иметь особую точность и надежность.

Эти требования заставляют авиационные зубчатые колеса делать из высоколегированных сталей с применением цементации и закалки, что усложняет технологический процесс, обусловливая необходимость введения шлифовальных операций (предварительных и окончательных), большего количества проверок и операций термообработки.

В автостроении, тракторостроении и станкостроении шлифованию зубьев подвергают только некоторые пары. Зато находят широкое применение такие процессы, как шевингование, притирка и т. д.

Зубчатые колеса общего машиностроения и подъемно-транспортных машин имеют другую специфику производства. Здесь преобладают колеса, изготовленные из улучшенных сталей, без последующей термообработки готовой детали. Технологический процесс при этом упрощается, однако требования к точности зубообрабатывающих станков и инструмента не снижаются.

Технологический процесс изготовления зубчатых колес можно подразделить на два этапа:

- первый этап состоит из комплекса операций, связанных с образованием геометрической формы заготовок зубчатого колеса до наре-зания зубьев;

- второй этап включает зубонарезание и все последующие процессы, связанные с отделкой зубьев или восстановлением баз относительно нарезанного зубчатого венца.

Основная специфика изготовления зубчатых колес проявляется на втором этапе; в свою очередь, построение второго этапа процесса оказывает существенное влияние на порядок и содержание первого этапа.

В настоящем разделе приводится описание в основном технологии производства зубчатых колес в первом этапе, так как в главе XXVII уже были ранее рассмотрены особенности обработки зубчатых поверхностей. Однако в приводимых схемах технологических процессов (примеров) соответственно указаны и зубообрабатывающие операции в той последовательности выполнения, которая вытекает из условий работы передачи (зубчатого колеса) и конструктивного назначения.

Материал зубчатых колес. Зубчатые колеса изготовляют из конструкционных сталей, серого чугуна, бронзы и синтетических материалов.

В автотракторостроении зубчатые колеса изготовляют из хромо-марганцовых сталей марок 18ХГТ, 30ХГТ, хромомолибденовой стали марки 30ХМ. Сталь марки 18ХГТ благодаря наличию титана обладает повышенной прокаливаемостью, прочностью и меньшей чувствительностью к перегреву. Эта сталь отличается высокой способностью сопротивляться смятию. Сталь 30ХГТ содержит несколько больше углерода, чем сталь 18ХГТ, и широко применяется для сильно нагруженных зубчатых колес с модулем свыше 5 мм. Она обладает в термически обработанном состоянии высокими показателями прочности сердцевины в сечении зубьев.

Зубчатые колеса металлорежущих станков изготовляют из углеродистых сталей марок 45 и 50, а также из легированных хромистых сталей 40Х; реже применяют легированные стали марок 18ХГТ, 30ХГТ, 12ХН3А и др.

Получает распространение для изготовления зубчатых колес малолегированная борсодержащая сталь марки 20ХГР, 25ХГР. Введение небольших количеств бора (0,002 - 0,005 %) значительно увеличивает прокаливаемость, прочностные характеристики и вязкость. После закалки и низкого отпуска твердость стали HRC 36 40.

Зубчатые колеса, изготовленные из синтетических материалов (текстолита, нейлона, капрона и др.), могут работать при высоких скоростях (до 40 - 50 м/сек). Колеса из синтетических материалов обеспечивают бесшумность, плавность передачи и гашение вибрации.

Заготовки для несиловых зубчатых колес малых размеров изготовляют спеканием. Применение металлокерамики сокращает расход металла и снижает трудоемкость изготовления колес.

Заготовки зубчатых колес. Для изготовления зубчатых колес, как правило, необходимы заготовки, по форме и размерам приближающиеся к форме и размерам готовой детали.

Качество заготовки влияет на технологический маршрут механической обработки и ее трудоемкость. Конфигурация колеса, его материал и объем выпуска предопределяют способ получения заготовки.

Заготовками для стальных зубчатых колес являются штампованные поковки и нормальный катаный пруток. Цилиндрические колеса диаметром до 50 мм и плоские колеса без ступицы диаметром до 65 мм целесообразно изготовлять из горячекатаного или холоднотянутого прутка или из штучной заготовки, отрезанной от прутка. Прутковые заготовки поступают на токарные и револьверные станки и многошпиндельные автоматы (крупно-серийное и массовое производства), где производится предварительная черновая обработка с отрезкой штучных заготовок.

Цилиндрические колеса с наружным диаметром более 50 мм обычно изготовляют из поковок, получаемых штамповкой на кривошипных ковочно-штамповочных прессах, молотах, горизонтально-ковочных машинах.

Для выполнения требуемых эксплуатационных качеств в передачах с цилиндрическими зубчатыми колесами при их изготовлении должно быть обеспечено: получение соответствующей кинематической точности, плавности зацепления, необходимой величины и положения зоны прилегания боковых поверхностей, величины и постоянства боковых и радиальных зазоров в передаче, а также соответствующая чистота боковых поверхностей зубьев. Кинематическая точность зубчатых колес зависит от точности станка и инструмента, участвующих в зубонарезании, и от точности установки заготовки в процессе зубонарезания. Правильность установки, или, как ее иногда называют, правильность базирования, в свою очередь зависит от точности заготовки колеса, поступающей на зубонарезане.

Отверстия в заготовке являются технологической базой при нарезании зубчатого колеса, а в готовом зубчатом колесе - основной, измерительной и монтажной базами, т. е. отверстие определяет точность обработки при зубонарезании и точность измерения при контроле готового зубчатого колеса. Таким образом, на заготовках для зубчатых колес 3-й и 5-й степеней точности диаметры базовых отверстий следует выполнять не грубее 6 -го квалитета, 6-й и 7-й степеней точности - не грубее 8-го квалитета, а для колес степени точности 8 и ниже - не грубее 9-го квалитета.

На выбор схемы первого этапа технологического процесса изготовления зубчатого колеса влияет конструкция зубчатого колеса. Так существенно различаются схемы технологических процессов изготовления зубчатых колес, принадлежащих к классам «втулка» и «вал». Это различие распространяется как на первый, так и на второй этапы технологического процесса и будет существовать независимо от других конструктивных особенностей зубчатого колеса, а также типов и видов производства.

Принадлежность зубчатого колеса к деталям класса «втулка» с учетом особенностей конструкции позволяет выбрать определенную схему технологического процесса его изготовления. При выборе схемы обработки зубчатого колеса руководствуются следующими соображениями: как правило, за первоначальную базу обработки колеса должны быть выбраны необработанные поверхности, которые должны быть концентричны обрабатываемым поверхностям, а необрабатываемые торцевые плоскости штамповки должны быть параллельны обрабатываемым торцевым плоскостям.

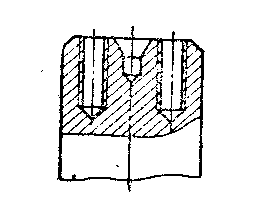

От первоначально установленных баз производится первая операция, которая заключается в сверлении и развертывании центрального отверстия и подрезании с той же установки одного из торцов ступицы. Цель этой операции — подготовка центрального отверстия под протягивание и создание обработанной торцевой базы для последующей операции.

Вторая операция - протягивание выполняется от созданной торцевой базы и сводится к образованию шлицевого или другого профиля отверстия.

Базой для дальнейшей обработки уже будет являться посадочная поверхность отверстия (шлицев).

Третья и четвертая операции являются заключительными для первого этапа и сводятся к чистовой обработке зубчатого колеса под нарезание зубьев; выполняется она с базированием по элементам шлицевого соединения или другого профиля отверстия. В этой операции должны быть особо соблюдены требования к заготовке под нарезание, изложенные выше и сводящиеся к обеспечению концентричности наружной поверхности шестерни — посадочной поверхности отверстия - и перпендикулярности обработанных торцевых плоскостей относительно оси отверстия.

Пятая операция - предварительное и чистовое нарезание зубьев выполняется на зубофрезерном станке. Базой для этой операции является посадочный диаметр шлицевого или другого профиля отверстия и один из торцов зубчатого венца.

Шестая, седьмая и двенадцатая операции относятся к отделочным видам обработки. Здесь базой являются те же поверхности.

Конические зубчатые колеса, так же как и цилиндрические, могут относиться к деталям классов, «втулка» и «вал», что определяет выбор принципиальной схемы технологического процесса их изготовления.

Вместе с тем конструкция конических зубчатых колес и их зацепление имеют свои специфические особенности, существенно влияющие на построение отдельных операций технологического процесса.

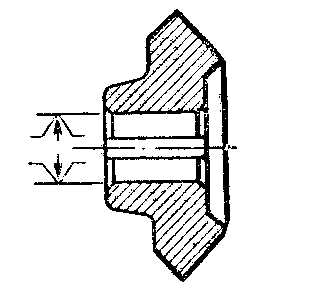

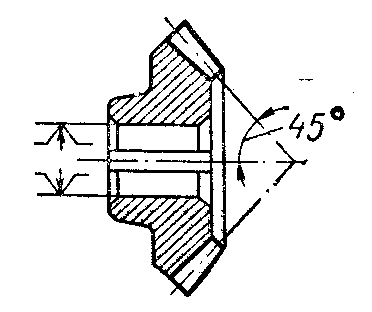

Первый этап технологического процесса изготовления конических зубчатых колес выполняется по указанным выше для деталей классов «втулка» и «вал» принципиальным схемам. Наиболее значимой в первом этапе является чистовая токарная обработка заготовки зубчатого колеса.

В большинстве случаев чистовая токарная обработка конических колес производится или в две операции, или по крайней мере за две установки.

Первая чистовая токарная операция (или первая установка) состоит из обработки базового торца и наружной поверхности колеса; во второй токарной операции (или второй установке) производится обточка конусов и других поверхностей. При этом за базу принимают торцевые поверхности, обработанные в первой операции. Для конических зубчатых колес с косыми зубьями, имеющих опорный монтажный торец со стороны малого дополнительного конуса, обработка опорных поверхностей производится во второй операции. Для уменьшения перестроек резцов на размер иногда обтачивание наружного конуса выделяют в отдельную операцию.

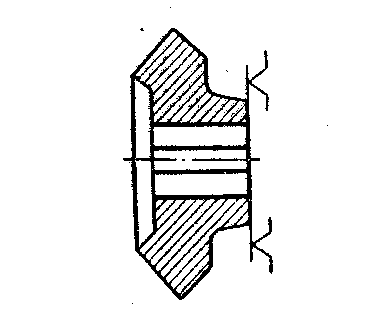

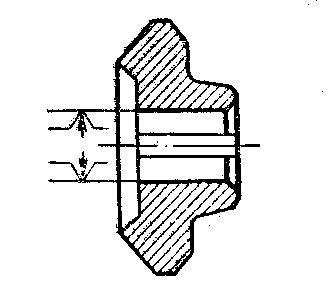

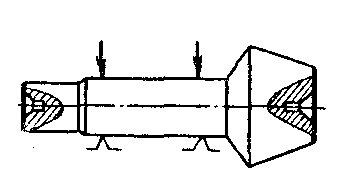

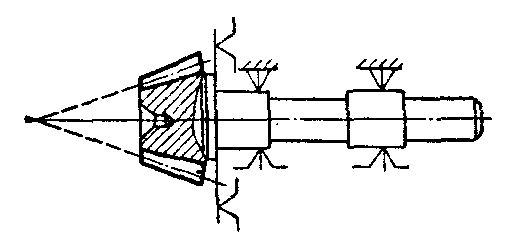

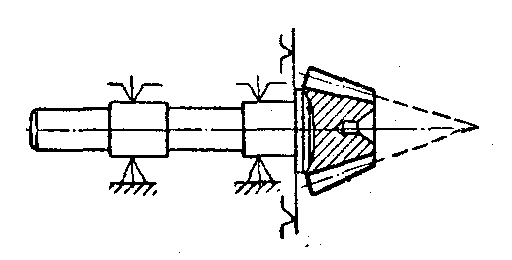

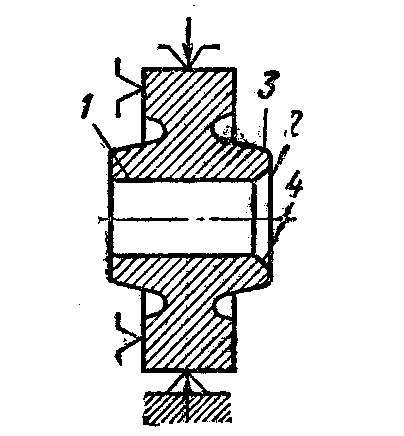

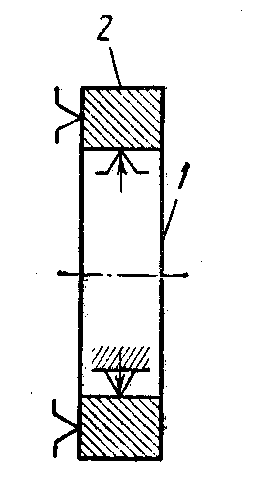

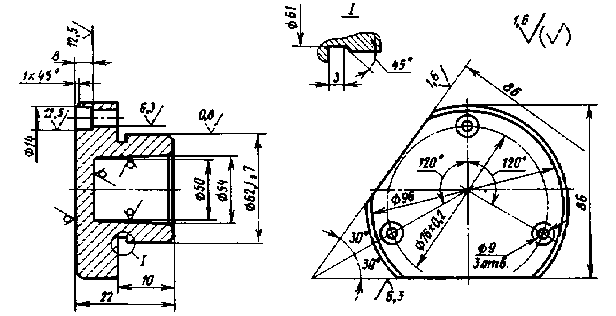

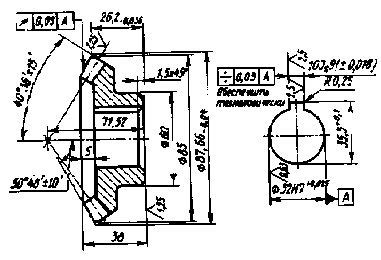

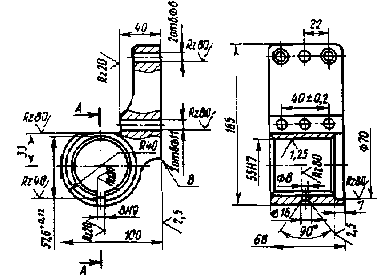

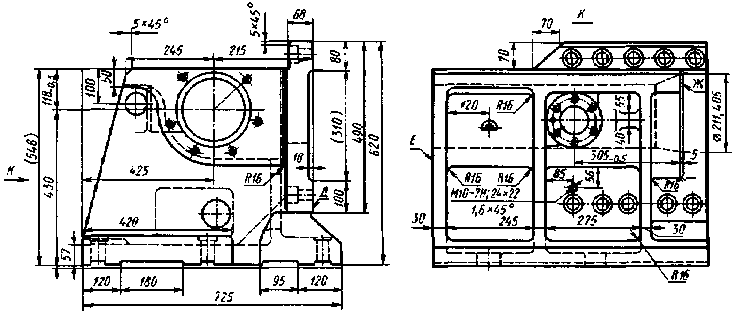

Рис. 3.1. Заготовки конических зубчатых колес:

а) насадного (класса «втулка»); б) валкового (класса «вал»)

Таблица 3.2

Технологическая схема изготовления конического зубчатого колеса класса «втулка»

№ операции |

Содержание операции |

Эскиз |

Оборудование |

1 |

Сверление центрального отверстия и подрезание торца |

|

Вертикально-сверлильный станок |

2 |

Протягивание круглого отверстия и шпоночного паза (последовательно в две операции) |

|

Протяжной станок |

3 |

Обтачивание наружной поверхности, подрезание базового торца и снятие фасок |

|

Токарный станок |

Продолжение табл. 3.2

4 |

Обтачивание конусов, подрезание второго торца, снятие фасок (в одну или две-три операции) |

|

Токарный станок |

5 |

Предварительное нарезание зубьев |

|

Горизонтально-фрезерный станок |

6 |

Чистовое строгание зубьев |

Зубострогальный станок |

Достаточно высокую сложность представляет технологический процесс обработки червячных пар, состоящих из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление.

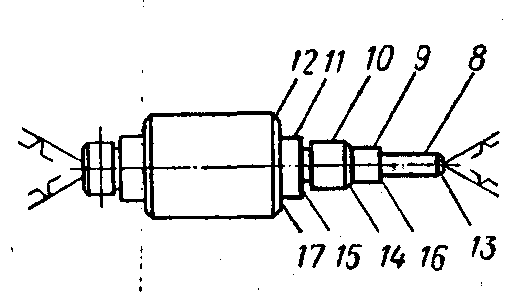

Червяк может быть насадным на вал, и в этом случае он будет относиться к деталям класса «втулка», но может быть выполнен и сплошным в виде вала.

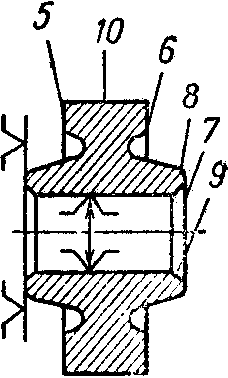

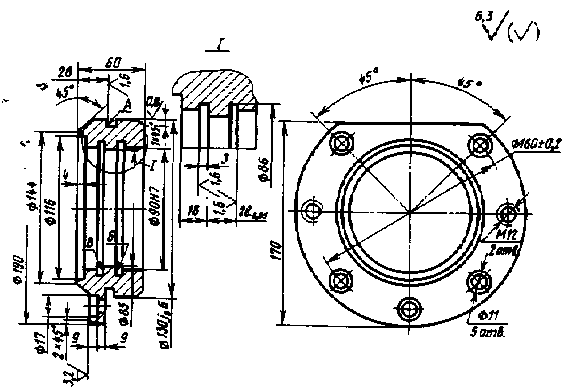

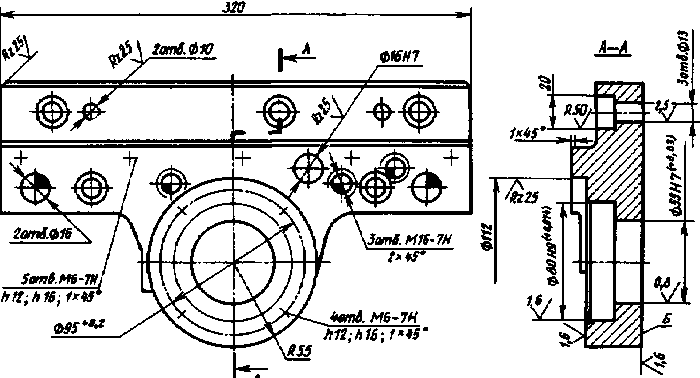

Таблица 3.3

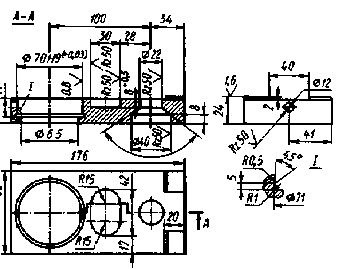

Технологическая схема изготовления конического зубчатого колеса класса «вал»

№ операции |

Содержание операции |

Эскиз |

Оборудование |

1 |

Фрезерование и центрование торцов |

|

Фрезерно-центровачный полуавтомат, модель 4815 |

2 |

Токарная обработка хвостовика |

|

Многорезцовый станок, модель 1722 |

3 |

Токарная обработка хвостовика «головки» колеса |

|

Продолжение табл. 3.3

4 |

Предварительное шлифование шеек |

|

Круглошлифовальный станок, модель 312М |

5 |

Предварительное нарезание зубьев |

|

Станок модели 5А27 С-1 |

6, 7 |

Чистовое нарезание вогнутой и выпуклой сторон зубьев |

||

10 |

Чистовое шлифование шеек |

|

Круглошлифовальный станок, модель 312М |

11 |

Шлифование зубьев |

|

Зубошлифовальный станок, модель 5872 |

12 |

Сверление и нарезание резьбы в двух торцевых отверстиях |

|

Вертикально-сверлильный станок 2А35 |

13 |

Фрезерование шпоночного паза |

|

Шпоночно-фрезерный станок, модель 692А |

Примечание. Нижеперечисленные номера операций означают: 8 - термообработка: 9 - зачистка центров; 14 - контроль.

|

|||

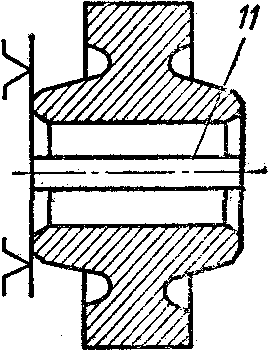

Червячное колесо обычно изготовляется сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются червячные колеса, выполненные в виде одной детали. Такая конструкция колес объясняется тем, что в червячных передачах имеет место скольжение поверхностей витков червяка и зубьев колеса с высокими скоростями, вследствие чего в качестве материала для червячного колеса используется антифрикционный чугун или бронза, обладающие улучшенными антифрикционными свойствами, в то время как сама ступица может изготовляться из менее дефицитного и более дешевого материала.

Указанные конструктивные особенности червяков и червячных колес определяют выбор принципиальной схемы технологического процесса их изготовления.

Обработка червяков в первом этапе технологического процесса принципиально не отличается от изготовления цилиндрических зубчатых колес соответствующего класса.

Схема обработки в первом и во втором этапах червячных колес сходна с обработкой цилиндрических или конических колес в осевой установке червячного колеса (а в глобоидных передачах - и червяка) при токарной и зубообрабатывающей операций.

Второй этап технологического процесса изготовления червяков и червячных колес имеет свои специфические особенности, несвойственные другим видам передач и в значительной мере зависящие от выбранной геометрии зацепления пары.

Выбор схемы технологического процесса изготовления червяков и червячных колес производится с учетом:

а) конструкции детали (принадлежности ее к определенному типовому классу); геометрии боковых поверхностей витков червяка, материала червяка, вида термообработки, степени точности;

б) объема производства и его специализации.

Для второго этапа изготовления несборных червячных колес остается действительной только последняя часть процесса, начиная с четвертой операции.

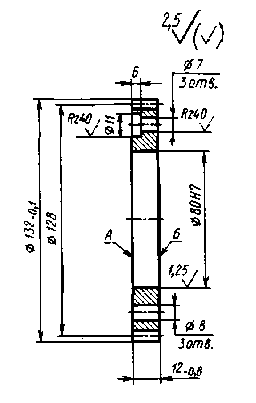

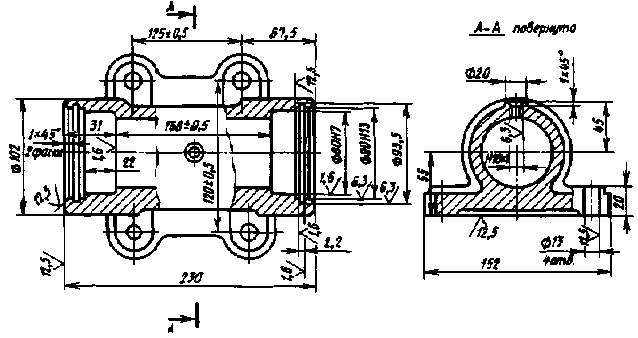

Таблица 3.4

Схема технологического процесса изготовления червяков

с твердостью на поверхности витков HRC ≥ 58

(кроме азотированных)

Червяк класса «втулка» |

Червяк класса «вал» |

||

№ операции |

Содержание операции |

№ операции |

Содержание операции |

1

2

3

4

|

Сверление центрального от верстия и подрезание одного торца Развертывание или протягивание отверстия Токарная обработка под на- резание витков Нарезание витков

|

1

2

4

|

Фрезерование торцов и цент- рование Токарная обработка под на-резание витков Слесарная обработка

|

5

6

7

8

8а

9 |

Слесарная обработка Термическая обработка (це ментация и закалка или закалка ТВЧ)

Шлифование отверстия и торцов (для цементированных червяков) Шлифование витков червяка (для цементированных червяков) Полирование и шлифование витков (после закалки ТВЧ) Контроль |

5

6

7

8

8а

9 |

Термическая обработка (цементация и закалка ТВЧ) Притирка центров

Шлифование шеек и базовых торцов

Шлифование витков червяка (для цементированных или каленых в ванне червяков) Полирование или шлифование витков (после закалки ТВЧ) Контроль |

Таблица 3.5

Схема технологического процесса изготовления

сборного червячного колеса

№ операции |

Содержание операции |

№ операции |

Содержание операции |

1

2

1

1 2 3

|

Ступица Сверление отверстия и подрезание торца Предварительная токарная обработка под посадку венца Венец Предварительная токарная обработка под посадку на ступицу Червячное колесо в сборе Посадка венца на ступицу Чистовая токарная обработка Штифтование венца на ступице |

4

5

6 7

|

Нарезание зубьев предварительно червячной фрезой Шевингование зубьев (операция выполняется, если нарезание ведется червячной фрезой с оставлением соответствующего припуска) Слесарная обработка Контроль

|

В табл. 3.4 и 3.5 приводятся технологические схемы изготовления червяков и червячных колес.

Наиболее распространенной последовательностью технологических процессов изготовления глобоидных червяков является:

1) предварительная токарная обработка;

2) термическая обработка;

3) токарная обработка с созданием технологических баз для установки червяка при нарезании;

4) шлифование технологических баз;

5) обтачивание глобоидной выемки;

6) предварительное нарезание;

7) получистовое и чистовое нарезание (с учетом модификации);

8) контроль;

9) фрезерование концов витков;

10) слесарная обработка;

11) притирание с макетным колесом (операция не обязательная);

12) чистовая токарная обработка шеек, резьб и т. д.;

13) шлифование шеек;

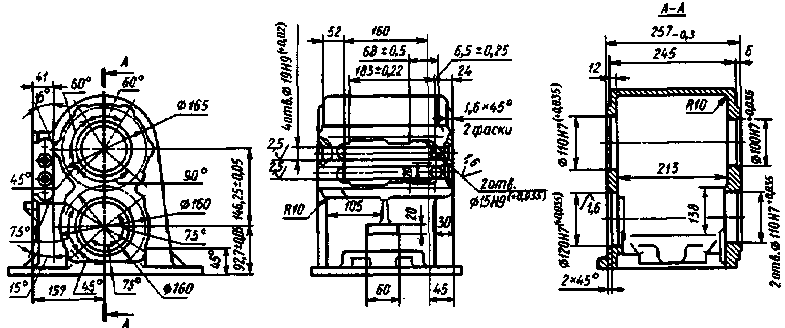

Таблица 3.6

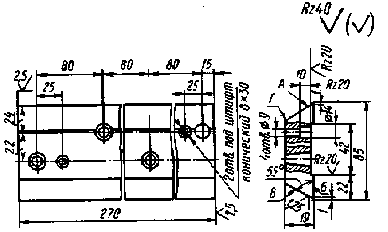

Технологическая схема изготовления червяка

№ операции |

Содержание операции |

Эскиз |

Оборудование |

1 |

Фрезерование и центрование |

|

Фрезерно-центровочный полуавтомат, модель 4815 |

2 |

Токарная: обтачивание поверхностей 1, 2, 3 (поверхность 1 обточить с припуском под шлифование), снятие фасок 4, 5, прорезание канавки 6, подрезание торца с образованием радиуса 7 |

|

Токарный многорезцовый станок, модель 1720 |

3 |

Токарная: обтачивание поверхностей 8, 9, 10 с припуском на шлифование (поверхность 11 начисто), снятие фасок 12, 13, 14; прорезание канавки 15, подрезание торца с образованием галтелей 16, 17 |

|

|

4 |

Фрезерование витков червяка предварительно (инструмент - специальная дисковая фреза) |

|

Червячно-фре-зерный станок, модель К-11 |

8 |

Шлифование поверхностей 8, 9, 10 |

|

Круглошлифо-вальный станок, модель 312М |

9 |

Фрезерование шпоночной канавки |

|

Шпоночно-фре-зерный автомат, модель 692А

|

10 |

Шлифование витков червяка

|

|

Резьбошлифо-вальный станок, модель ММ-582 |

Примечание. Нижеперечисленные номера операций означают: 5, 11 - слесарная обработка; 6 - термообработка; 7 - дефектоскопия; 12 - контроль.

|

|||

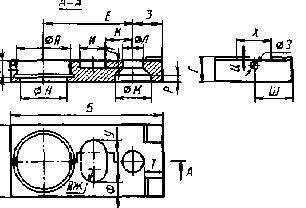

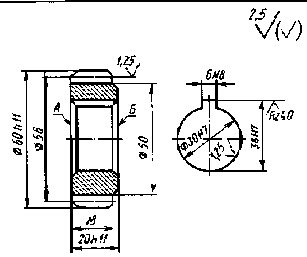

Таблица 3.7

Технологическая схема изготовления червячного колеса

№ операции |

Содержание операции |

Эскиз |

Оборудование |

1 |

Ступица Токарная: растачивание и развертывание отверстия 1; подрезание торца 2; снятие фасок 3 и 4 |

|

Токарно-револь-верный станок, модель 1340 |

2 |

Токарная: подрезание торцов 5, 6, 7; снятие фасок 5, 9; обтачивание наружной поверхности 10 предварительно и начисто |

|

Токарно-много-резцовый станок, модель 1720

|

3 |

Протягивание шпоночного паза 11 |

|

Протяжной станок, модель МА-1

|

1 |

Венец Токарная: подрезание торца 1, обтачивание наружной поверхности 2

|

|

Токарный станок, модель 1623

|

2 |

Токарная: подрезание второго торца 3; растачивание внутренней поверхности 4. Снятие фаски 5 |

|

Токарный станок, модель 1623

|

Далее рассматриваются типовые технологические процессы обработки других типовых деталей /3/.

Таблица 3.8

№ операции |

Наименование операции |

Содержание операции |

Оборудование |

Оснастка |

||

Вид заготовки – полоса. Материал – сталь. |

||||||

1. Типовой маршрут обработки деталей типа планок |

||||||

015 |

Фрезерная |

Фрезеровать две широкие поверхности в размере Д+0,3 под шлифование и две поверхности в размер В окончательно |

Вертикально – фрезерный 6Т12 станок |

Гидротиски, наладка двухпозиционная |

||

020 |

Фрезерная |

Фрезеровать два торца в размер Б окончательно |

Горизонтально – фрезерный 6Т82Г станок |

Приспособление универсально – наладочное с гидравлическим зажимом |

||

030 |

Шлифовальная |

Шлифовать две широкие поверхности в размер Д окончательно |

Плоскошлифовальный 3П722ДВ станок |

Магнитная плитка |

||

Продолжение табл. 3.8

040 |

Фрезерная |

Фрезеровать два платика в размер Т × Х окончательно. Сверлить, расточить и развернуть одно отверстие Ø Я/Ø Н окончательно. Фрезеровать паз И × П окончательно, сверлить и зенковать одно отверстие Ø Л/ ØМ окончательно |

Расточно – сверлильно-фрезерный станок с ЧПУ и инструментальным магазином 2254ВМФ4 |

Наладка УСПО двухпозиционная |

045 |

Сверлильная |

Сверлить одно отверстие Ø Э |

Вертикально – сверлильный станок 2Н 125-1 |

Кондуктор |

060 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – прокат. Материал – А12В. |

||||

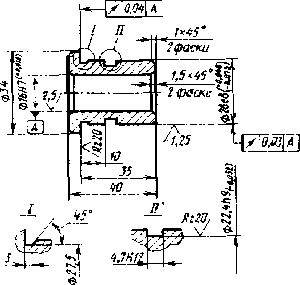

2. Маршрут обработки втулки |

||||

010 |

Отрезная |

Отрезать групповую заготовку Ø 34 в размер 2000 |

Абразивно-отрезной станок 8Б242 |

Поддерживающее устройство |

Продолжение 3.8

015 |

Заправка |

Заправить концы прутка фасками под угол 200 |

Токарный станок ХС – 151 |

|

020 |

Центровка |

Центровать торец под сверление, сверлить и зенкеровать отверстие Ø 16Н7 до Ø15,79 + 0,11 под развертывание, точить поверхность Ø 28е8 до Ø 28,4 – 0,13 под шлифование, проточить канавки b = 3 и b = 4,7Н12, фаску окончательно. Отрезать деталь в размер 40,5 |

|

|

035 |

|

Подрезать второй торец в размер 40, точить и расточить фаски. Развернуть отверстие Ø 16Н7 (+0,018) окончательно |

Токарно-револьверный станок 1П340ПЦ |

Патрон цанговый Вкладыш Ø 28 |

040 |

Шлифовальная |

Шлифовать

поверхность Ø 28е8 |

Круглошлифовальный станок 3М 153Е |

Оправка, центры, хомутик, прибор активного контроля |

050 |

Контрольная |

Технический контроль |

Плита по ГОСТ 10905 – 75 |

|

Вид заготовки – прокат. Материал – сталь 45.

|

||||

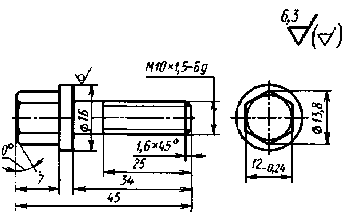

Продолжение табл. 3.8

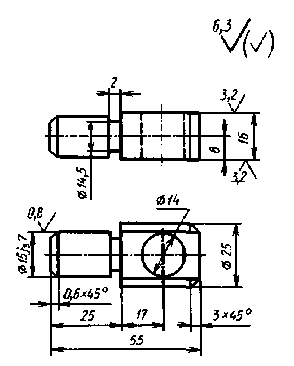

3. Маршрут обработки винта |

||||

020 |

|

Точить шейку под резьбу М10 × 1,5 – 6g до Ø8,99-0,08 под накатывание, точить фаски, точить шейку Ø 13,8 под шестигранник. Отрезать деталь, выдерживая размер 45,5 |

Автомат токарный 1Е 125П |

Цанговый патрон, групповая наладка |

025 |

|

Подрезать второй торец, выдерживая размер 7, точить фаску |

Токарный станок 17Т02П |

Цанговый патрон |

030 |

Фрезерная |

Фрезеровать шестигранник, выдерживая размер S = 12-0,24 окончательно |

Горизонтально – фрезерный станок 6Р80Ш |

Специальное приспособление |

040 |

Накатка |

Накатать резьбу М10×1,5 – 6g, выдерживая размер 25 |

Резьбонакатный станок А9518 |

Нож |

055 |

Контрольная |

Технический контроль |

Плита по ГОСТ 10905-86 |

|

Вид заготовки – прокат. Материал – сталь 45. |

||||

Продолжение табл. 3.8

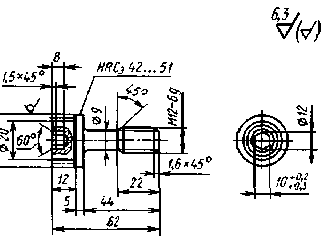

4. Маршрут обработки стопора |

||||

020 |

Точение |

Точить

шейки Ø 15 |

Токарный автомат 1Е140П |

Групповая наладка, цанговый патрон |

025 |

|

Подрезать второй торец, выдерживая размер 55, точить фаску |

Токарный станок 16Т02П |

Цанговый патрон |

030 |

|

Фрезеровать две лыски, выдерживая размер 16 |

Вертикально - фрезерный станок 6Т10 |

Приспособление, наладка |

040 |

Сверление |

Сверлить отверстие Ø 14 окончательно |

Вертикально–сверлильный станок 2Н125-1 |

Кондуктор |

050 |

Шлифование |

Шлифовать

шейку Ø 15

|

Бесцентрового-шлифовальный станок 3М 182 |

|

065 |

Контрольная |

Технический контроль |

Плита |

|

Вид заготовки – прокат. Материал – сталь 45. |

||||

Продолжение табл. 3.8

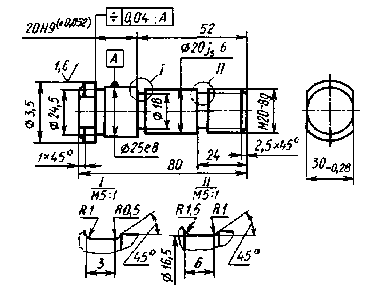

5. Маршрут обработки винта |

||||

020

|

Точение |

Точить шейку под резьбу М12 - 6g до Ø 10,83 – 0,09 под накатывание, точить шейки Ø 9; Ø 20 и фаски окончательно, отрезать деталь выдерживая размер 62,5 |

Автомат токарный 1Е140П |

Групповая наладка, цанговый патрон |

025 |

|

Подрезать второй торец, выдерживая размер 62, сверлить отверстие Ø 12 под шестигранник, выдерживая размер 8. Точить фаски |

Токарный станок 16Т02П |

Цанговый патрон |

030 |

Прошивка |

Прошить

шестигранник, выдерживая размер

|

Пресс гидравлический |

Приспособление |

035 |

|

Накатать резьбу М12 – 6g, выдерживая размер 22 |

Резьбонакатный А9518 |

Нож |

050 |

Контрольная |

Технический контроль |

Плита по ГОСТ 10905-86 |

|

Вид заготовки – прокат. Материал – сталь 45.

|

||||

Продолжение табл. 3.8

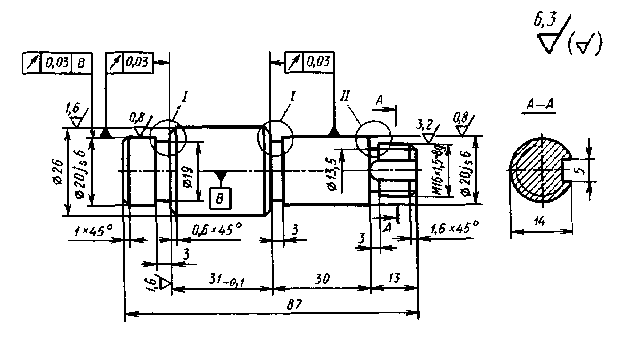

6. Маршрут обработки оси |

||||

020 |

|

Подрезать

и центровать торец точить шейку под

накатывание резьб. М20 – 8g, точить

шейки Ø 20

|

Токарный автомат 2Б240-6К |

Наладка |

025 |

|

Подрезать второй торец, выдерживая размер 8,3 – 0,1, точить фаску и центровать торец |

Токарный станок 16Т02П |

Цанговый патрон |

030 |

Фрезерная |

Фрезеровать две лыски, выдерживая размер 30 – 0,28 окончательно |

Горизонтально – фрезерный станок 6Р80Ш |

Приспособление, наладка |

040 |

Накатка |

Накатать резьбу М20 – 8g окончательно |

Резьбонакатный станок А9518 |

Нож |

045 |

|

Термическая |

|

|

050 |

Шлифовальная |

Шлифовать поверхность Ø 20 окончательно |

Круглошлифовальный станок 3У10В |

Центры, хомутик |

055 |

Шлифовальная |

Шлифовать поверхность Ø 25е8 с подшлифовкой торца Ø 35/ Ø25е8, выдерживая размер 20Н9 (+0,052) окончательно |

Круглшлифовальный 3У10В |

Центры, хомутик |

Продолжение табл.3.8

070 |

Контрольная |

Технический контроль |

Плита |

|

Вид заготовки – прокат. Материал – сталь 45. |

||||

7. Маршрут обработки валика |

||||

020 |

|

Подрезать

и центровать торец, точить шейку под

резьбу М16×1,5 – 8g, шейку Ø 20js

|

Токарный автомат 1Б240 – 6К |

Наладка, цанговый патрон |

030 |

|

Фрезеровать шпоночный паз b = 5, выдерживая размер 14 окончательно |

Шпоночно-фрезерный 6930 |

Станочные тиски |

040 |

|

Накатать резьбы М16 ×1,5 - 8g |

Резьбонакатный станок А9518 |

Нож |

Продолжение табл. 3.8

045 |

Шлифовальная |

Шлифовать шейку Ø 20js6 с подшлифовкой торца Ø 26/ Ø 20js6, выдерживая размер 30 окончательно |

Круглошлифовальный станок 3У10В |

Центры, хомутик |

050 |

Шлифовальная |

Шлифовать шейку Ø 20js6 с подшлифовкой торца Ø 26/ Ø 20js6, выдерживая размер 13 |

Круглошлифовальный станок 3У10В |

Центры, хомутик |

065 |

Контрольная |

Технический контроль |

Плита по ГОСТ 10905-86 |

|

Вид заготовки – прокат. Материал – сталь 45.

|

||||

Продолжение табл. 3.8

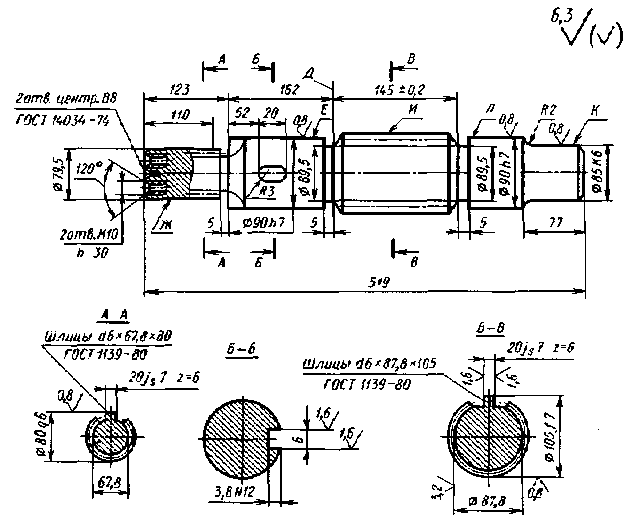

8. Маршрут обработки шлицевого вала |

||||

015 |

Фрезерная |

Фрезеровать торцы в размере 519 ± 0,2 и центровать с двух сторон одновременно |

Фрезерно-центровальный станок 2Г942 |

Приспособление при станке |

020 |

|

Точить: шейки Ø 80g6 до Ø 85; Ø 90h7 до Ø 95 и фаски |

Токарный станок 16К20Ф3 |

Вращающийся центр, поводковый патрон |

025 |

|

Точить: шейки Ø 85 k6 до Ø 90 h7 до Ø 95 и фаски Точить: шейки Ø 80g6 до Ø 80; Ø 105f7 до Ø 105,5h4, фаски Ø 90h6 до Ø 90,5h4, проточить две канавки В = 5 |

Токарный станок 16К20Ф3 |

То же |

030 |

|

Точить шейки Ø 80g6 до Ø 80,5h4; Ø 90h6 до Ø 90,5h14, фаски, канавки В = 5 |

Токарный станок 16К20Ф3 |

|

035 |

Фрезерная |

Фрезеровать шпоночный паз 6 |

Шпоночно-фрезерный станок 6930 |

Самоцентрирующие станки |

040 |

|

Обработать два резьбовых отверстия М10 на глубину 10 |

Радиально - сверлильный станок 2А554 |

Приспособление для сверления на торцах валов |

045 |

Фрезерная |

Фрезеровать шесть шлицев в размер 20js до 87,8 |

Шлицефрезерный горизонтальный полуавтомат 5А352ПФ2 |

Центры, поводок |

Продолжение табл. 3.8

050 |

Фрезерная |

Фрезеровать шесть шлицев в размер 20js до Ø 67,8 |

То же |

То же |

060 |

Шлифовальная |

Шлифовать шейки Ø 80g6, Ø 90h7, Ø 105f7; торец Д |

Круглошлифовальный станок 3М153ДФ2 |

Центры, поводок |

065 |

Шлифовальная |

Шлифовать шейки Ø 85k6 и Ø 90h7 |

То же |

То же |

075 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – прокат Материал – сталь 45.

|

||||

Продолжение табл. 3.8

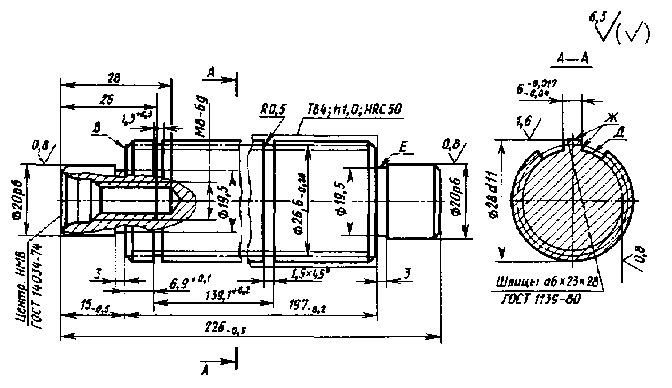

9. Маршрут обработки шлицевого вала |

||||

015 |

Фрезерная |

Фрезеровать торцы в размер 226 – 0,5 и центровать с двух сторон одновременно |

Фрезерно-центровальный станок 2Г942 |

Приспособление при станке |

020 |

Сверлильная |

Сверление отверстия Ø 8,4, Ø 6,7 + 0,17 под резьбу М8 – 6g, зенковать фаски, нарезать резьбу М8 - 6g |

Радиально - сверлильный станок 2А554 |

Патрон |

025 |

|

Точить шейки Ø 28d11до Ø 28,4 d11, Ø 20р6 до Ø 20,4d11, фаски, проточить канавки В = 3 окончательно |

Токарный станок 16К20Ф3 |

Вращающийся центр, поводковый патрон |

030 |

|

Точить шейки Ø 20р6 до Ø 20,4 d11, фаски, проточить канавки В = 3. Точить две канавки В = 1,3+1,3 |

Токарный станок 16К20Ф3 |

То же |

035 |

Фрезерная |

Фрезеровать шесть шлицев в размер 6,3 d11 до Ø 23,3d11 |

Шлицефрезерный горизонтальный полуавтомат 5А352ПФ2 |

Удлиненный центр, поводковый центр |

050 |

Шлифовальная |

Шлифовать центровые фаски |

Центрошлифовальный станок МВ119 |

Приспособление при станке |

055 |

Шлифовальная |

Шлифовать шейки Ø 20р6, Ø 28d11 с подшлифовкой торца В окончательно |

Круглошлифовальный 3М153ДФ2 |

Удлиненный центр, поводок |

Продолжение табл. 3.8

060 |

Шлифовальная |

Шлифовать шейку Ø 20р6 с подшлифовкой торца Е окончательно |

То же |

То же |

|

065 |

Шлифовальная |

Шлифовать

шесть шлицев в размер

|

Шлицешлифовальный полуавтомат 3В451ВФ20 |

Поводковый центр |

|

075 |

Контрольная |

Технический контроль |

|

|

|

Вид заготовки – отливка Материал – чугун СЧ 20 |

|||||

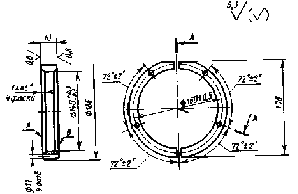

10. Маршрут обработки компенсационного кольца |

|||||

015 |

|

Подрезать

торец окончательно, точить поверхность

Ø 186, расточить отверстие Ø 140 |

Токарный патронный полуавтомат КТ141 |

Трехкулачковый патрон |

|

020 |

|

Подрезать второй торец в размер 10,4 под шлифование и точить фаски |

То же

|

Трехкулачковый патрон |

|

Продолжение табл. 3.8

025 |

Сверлильная |

Сверлить четыре отверстия Ø 11, фрезеровать лыску в размер 176 |

Многоцелевой вертикальный фрезерно-сверлильный станок ГФ 2171 |

Наладка универсальной сборной переналаживаемой оснастки (УСПО) |

030 |

Шлифовальная |

Шлифовать два торца в размер 10 |

Плоскошлифовальный с крестовым столом 3Е721ВФ3-1 |

Магнитная плитка |

035 |

|

Разрезать деталь на два полукольца |

Горизонтально – фрезерный 6Т82Г |

Специализированное приспособление |

050 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – отливка. Материал – чугун СЧ 20

|

||||

Продолжение табл. 3.8

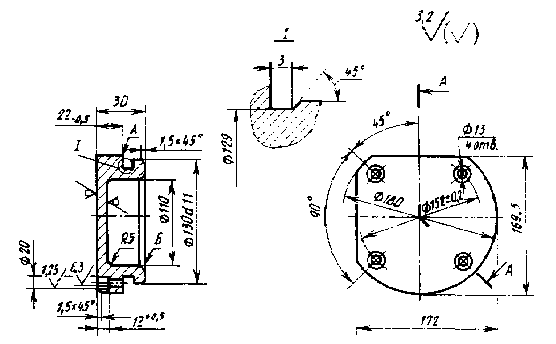

11. Маршрут обработки фланца |

||||

015 |

|

Подрезать торцы А и Б, точить поверхность Ø 130d11 окончательно, проточить канавку b = 3 и фаску |

Токарный патронный полуавтомат КТ 141 |

Трехкулачковый патрон |

020 |

|

Подрезать торец Ø 180 и обточить поверхность по Ø 180 окончательно технологически |

То же |

Трехкулачковый патрон |

025 |

Сверлильная |

Сверлить и зенковать четыре отверстия Ø 13/ Ø20, фрезеровать две лыски в размер 172 и 169,5 |

Многоцелевой сверлильно-фрезерный 21105НФ4 |

Наладка УСПО |

040 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – отливка. Материал – СЧ 20 |

||||

12. Маршрут обработки фланца. |

||||

020 |

|

Подрезать торец Ø 62js 7/ Ø 54 и Ø 96/ Ø62js7 окончательно, точить поверхность Ø 62js7 под шлифование. Прочитать канавку В=3 и фаски |

Токарный патронный полуавтомат КТ141 |

Трехкулачковый пневматический патрон |

Продолжение табл. 3.8

025 |

|

Подрезать торец Ø 96 и точить поверхности Ø 96 (технологически) |

Токарный патронный полуавтомат КТ 141 |

Трехкулачковый патрон |

030 |

Сверлильная |

Сверлить и зенковать четыре отверстия Ø 9/ Ø14, фрезеровать две лыски в размер 86 |

Многоцелевой сверлильно-фрезерный станок 21105Н7Ф4 |

Наладка УСПО |

040 |

Шлифовальная |

Шлифовать поверхность Ø 62js7 окончательно |

Универсально – шлифовальный 3У131ВМ |

Трехкулачковый патрон |

050 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – отливка. Материал – чугун СЧ 20

|

||||

Продолжение табл. 3.8

13. Маршрут обработки стакана |

||||

015 |

|

Подрезать торцы Ø 130js6/ Ø 90Н7 и А, точить поверхность Ø 130 js6, расточить отверстия Ø 85 и Ø 90Н7 с подрезкой внутреннего торца Ø90 Н7/ Ø 85 |

Токарный патронный полуавтомат КТ 141 |

Трехкулачковый пневматический патрон |

020 |

|

Подрезать торцы Ø 190 и Ø 144/ Ø116, обточить поверхности Ø 190 и коническую поверхность Ø 144×450 |

То же |

Трехкулачковый патрон |

030 |

|

Подрезать торец Ø 130js6/ Ø90Н7 окончательно, точить поверхности Ø130 js6 с подрезкой торца А под шлифование, фаски, канавки окончательно. Расточить отверстие Ø 90Н7 с подрезкой внутреннего торца Ø 90Н7/ Ø 85 и отверстие Ø 85 под тонкое растачивание. Канавки 3 × Ø 96 окончательно, притупить острые кромки |

» |

То же |

035 |

|

Подрезать торец Ø 144/ Ø 116, точить поверхность Ø 190, конусную поверхность Ø 144 × 450 окончательно. Расточить отверстия Ø 90Н7 с подрезкой внутреннего торца Ø 90Н7/ Ø 85 под тонкое растачивание выточки Ø 116 и канавки 3 × Ø 96 |

» |

Трехкулачковый пневматический патрон |

040 |

Сверлильная |

Сверлить пять отверстий Ø 11, два отверстия Ø 10,2 под резьбу М12, зенковать пять отверстий Ø 11/ Ø 17, фаски 2 × 24, нарезать резьбу М12. Фрезеровать лыски в размер 170 |

Многоцелевой вертикальный фрезерно-сверлильный станок ГФ2171 |

Наладка УСПО |

050 |

Расточная |

Расточить два отверстия Ø 90Н7 с подрезкой торцов Б и В, отверстия Ø 85 до Ø 85Н9 (технологически) |

Алмазно-расточной станок (специальный) |

Установочное приспособление |

Продолжение табл. 3.8

055 |

Шлифовальная |

Шлифовать Ø 130 js6 с подшлифовкой торца 4 |

Круглошлифовальный полуавтомат 3У131ВМ |

Специальная оправка |

065 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – штамповка. Материал – сталь 40Х |

||||

14. Маршрут обработки зубчатого колеса – венца |

||||

020 |

|

Подрезать торец Ø 132/ Ø 80Н7, расточить отверстие Ø 80Н7 под шлифование. Расточить фаски и отверстия |

Токарно-винторезный станок 16К20 |

Трехкулачковый патрон |

025 |

|

Подрезать второй торец Ø 132/ Ø 80Н7 под шлифование, обточить наружную поверхность Ø 312 – 0,1 окончательно, расточить и обточить фаски |

Токарно-винторезный станок 16К20 |

То же |

Продолжение табл. 3.8

030 |

Шлифовальная |

Шлифовать отверстие Ø 80Н7 и торец Ø 132/ Ø 80Н7 предварительно |

Внутришлифовальный станок 3М 227АФ2 |

|

035 |

Шлифовальная |

Шлифовать второй торец Ø 132/ Ø80Н7 предварительно |

Плоскошлифовальный 3Б740ВФ2 |

Магнитный стол |

045 |

Контрольная |

Технический контроль |

|

|

050 |

Фрезерная |

Фрезеровать 64 зуба (m = 2) (установить по четыре детали) |

Зубофрезерный станок 53А20В |

Приспособление и наладка к нему |

060 |

Сверлильная |

Сверлить и зенковать три отверстия Ø 7 Ø 11, сверлить три отверстия Ø 8 до Ø 7,9 под развертывание |

Вертикально – сверлильный станок с ЧПУ 2Р135Ф2 – 1 |

Наладка УСПО |

075 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – прокат. Материал – сталь 40 |

||||

Продолжение табл. 3.8

15. Маршрут обработки зубчатого колеса |

||||

015 |

|

Подрезать торец Ø 60h11/ Ø 30Н7 предварительно. Сверлить и зенкеровать сквозное отверстие Ø 30Н7 под протягивание. Точить поверхность Ø 60h11 до Ø 62. Точить и расточить фаски |

Токарный полуавтомат с ЧПУ КТ141 |

Трехкулачковый патрон |

020 |

|

Протянуть отверстие Ø 30Н7 до Ø30 |

Протяжной станок 7512 |

Жесткая опора |

025 |

|

Подрезать торцы Ø 60h11/ Ø 30Н7 и Ø 50/ Ø30Н7 предварительно под шлифование. Точить поверхности Ø60h11 и Ø 50 окончательно |

Токарно-винторезный станок 16Б16 |

Специальная оправка |

030 |

Контрольная |

Технический контроль |

|

|

035 |

|

Долбить 28 зубьев (m = 2) предварительно под шлифование |

Зубодолбежный 5122В |

То же |

045 |

|

Протянуть шпоночный паз В = 6Н8 окончательно |

Протяжной станок 7512 |

Направляющая втулка |

060 |

Контрольная |

Технический контроль |

|

|

070 |

Шлифовальная |

Шлифовать сквозное отверстие Ø 30Н7 и торец Ø 60h11/ Ø30Н7 окончательно |

Внутришлифовальный 3А227АФ2 |

|

Продолжение табл. 3.8

075 |

Шлифовальная |

Шлифовать торец Ø50/ Ø30Н7 окончательно |

Плоскошлифовальный 3Б740ВФ2 |

Магнитный стол |

|

080 |

Шлифовальная |

Шлифовать 28 зубьев (m = 2) окончательно |

Зубошлифовальный станок 5В833 |

Оправка |

|

090 |

Контрольная |

Технический контроль |

|

|

|

Вид заготовки – штамповка Материал – сталь 25ХГТ. |

|||||

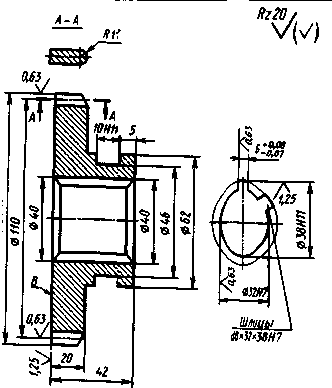

16. Маршрут обработки зубчатого колеса со шлицевым отверстием |

|||||

020 |

Подрезная |

Подрезать торцы Ø 115h11/ Ø 62 и Ø 62/Ø 32Н7 предварительно. Обточить наружную поверхность Ø 62 предварительно. Обработать отверстие Ø 32Н7 до Ø 30. Обточить и расточить фаски. |

Токарный станок с ЧПУ КТ141 |

Трехкулачковый патрон |

|

025 |

Подрезная |

Подрезать торец Ø115h11/ Ø 32Н7 предварительно. Обточить наружную поверхность Ø 115h11 предварительно. Обточить и расточить фаски, выточку Ø 42 |

То же |

То же |

|

Продолжение табл. 3.8

030 |

|

Протянуть восьмишлицевое отверстие Ø 32Н7 × Ø 38Н11 × 6И под шлифование |

Протяжной 7512 |

Жесткая опора |

035 |

Подрезная |

Подрезать торец Ø 115h11/ Ø 62 окончательно, торцы Ø 62/ Ø 32Н7 и Ø 115h11/ Ø 32Н7 под шлифование. Обточить наружную поверхность Ø 62 окончательно и поверхность Ø 115h11 под шлифование. Проточить паз В = 10Н11 под шлифование. Обточить фаски |

Токарный с ЧПУ КТ141 |

Специальная оправка |

045 |

Фрезерная |

Фрезеровать 44 зуба (m=2,5) под шлифование (по две детали) |

Зубофрезерный 53А20В |

Приспособление |

050 |

|

Закруглить 44 зуба (m=2,5) окончательно |

Зубозакругловочный полуавтомат 5Е580 |

» |

060 |

|

Калибровать восьмишлицевое отверстие |

Пресс ЛС6 – НА |

Подставка |

070 |

Шлифовальная |

Шлифовать наружную поверхность Ø 115h11 и торец Ø 115h11/ Ø 32Н7 окончательно |

Круглошлифовальный станок 3Т161Д

|

Грибковая оправа |

075 |

Шлифовальная |

Шлифовать отверстие Ø 32Н7 и торец Ø 62/ Ø 32Н7 окончательно |

Внутришлифовальный станок 3А227АФ2 |

Приспособление |

080 |

Шлифовальная |

Шлифовать паз В = 10Н1 окончательно |

Круглошлифовальный станок 3У131ВМ |

Оправка |

Продолжение табл. 3.8

085 |

Шлифовальная |

Шлифовать боковые стороны шлицев окончательно |

Специальный станок |

Трехкулачковый патрон |

090 |

Шлифовальная |

Шлифовать 44 зуба (m = 2,5) окончательно |

Зубошлифовальный станок 5В833 |

Оправка |

100 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – штамповка. Материал – сталь 40ХФА. |

||||

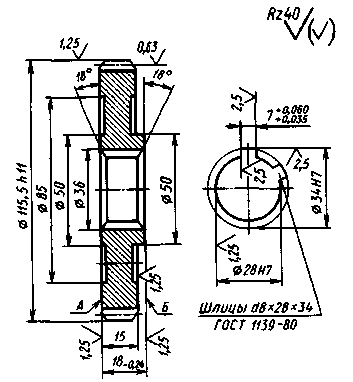

17. Маршрут обработки зубчатого сменного колеса |

||||

020 |

Подрезная |

Подрезать торцы Ø 50/ Ø28Н7; Ø 115,5h11/ Ø 50. Точить поверхность Ø 115,5h11 предварительно. Расточить сквозное отверстие Ø 28Н7 предварительно. Точить выточки Ø 85/ Ø 50 окончательно. Расточить фаски |

Токарный станок с ЧПУ 1П756ДФ3 |

Трехкулачковый патрон |

025 |

|

Точить поверхность Ø 115,5h11 предварительно. Подрезать торец Ø 115,5h11/ Ø 28Н7 предварительно. Точить и расточить фаски. Точить выточку Ø 85/ Ø 50 окончательно |

То же |

То же |

Продолжение табл. 3.8

030 |

|

Протянуть шестишлицевое отверстие Ø 28Н7 × 34Н7 × 34 |

Горизонтально – протяжной станок 7512 |

Жесткая опора |

035 |

Подрезная |

Подрезать торцы Ø 115,5h11/ Ø 28Н7 и Ø 50/ Ø 28Н7 предварительно под шлифование, торец Ø 115,5 h11/ Ø 50 окончательно. Точить фаски окончательно |

Токарный станок с ЧПУ 16К20Ф3 |

Центровая оправка |

040 |

Фрезерная |

Фрезеровать 64 зуба (m = 1,75) предварительно под шлифование |

Зубофрезерный станок 53А20В |

Приспособление |

065 |

|

Калибровать шестишлицевое отверстие Ø 28Н7 × 34Н7 × 7И |

Пресс |

Подставка |

070 |

Шлифовальная |

Шлифовать Поверхность Ø 115,5h11 и торец Ø 115,5h11/ Ø 50 окончательно |

Круглошлифовальный станок 3Т153 |

Оправка |

075 |

Шлифовальная |

Шлифовать отверстие Ø 28Н7 и торец Ø 115,5/ Ø2 8Н7 окончательно |

Внутришлифовальный станок 3А227АФ2 |

Приспособление |

080 |

Шлифовальная |

Шлифовать торец Ø 50/ Ø 28Н7 окончательно |

Плоскошлифовальный станок 3Б740ВФ2 |

Магнитный стол |

085 |

Шлифовальная |

Шлифовать 64 зуба m = 1,75 предварительно |

Зубошлифовальный станок 5В833 |

Оправка |

Продолжение табл. 3.8

090 |

Шлифовальная |

Шлифовать 64 зуба (m = 1,75) окончательно |

То же |

» |

100 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – штамповка Материал – сталь 45 |

||||

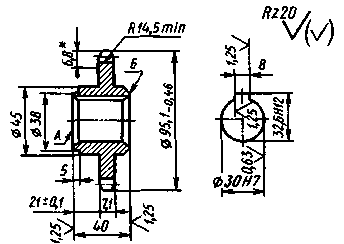

18. Маршрут обработки звездочки |

||||

020 |

Подрезная |

Подрезать торцы Ø 95,1/ Ø 45 и Ø 45/ Ø 30Н7 предварительно. Обточить наружную поверхность Ø 95,1 – 0,46 и Ø 45 предварительно. Расточить и обточить фаски |

Токарный полуавтомат с ЧПУ КТ141 |

Трехкулачковый патрон |

025 |

Подрезная |

Подрезать торцы Ø 38/ Ø 30Н7 и Ø 95,1/ Ø 45 предварительно. Обточить наружные поверхности Ø 38 и Ø 45 предварительно. Расточить и обточить фаски. |

То же |

То же |

030 |

Протяжная |

Протянуть отверстие Ø 30Н7 |

Горизонтально – протяжной станок 7512 |

Жесткая опора |

Продолжение табл. 3.8

035 |

Протяжная |

Протянуть паз В = 8 Н9 окончательно |

Горизонтально – протяжной станок 7512 |

Направляющая втулка |

040 |

Подрезная |

Подрезать торцы Ø 38/ Ø 30Н7 и Ø 95,1/ Ø 45 окончательно. Обточить наружные поверхности Ø 38, Ø 45, Ø 95,1 – 0,46 и R = 14,5 окончательно. Расточить и обточить фаски |

|

|

045 |

Контрольная |

Технический контроль |

|

|

050 |

Фрезерная |

Фрезеровать 22 зуба (m = 12,7) окончательно |

Зубофрезерный станок 53А20В |

Приспособление |

065 |

Контрольная |

Технический контроль |

|

|

075 |

Шлифовальная |

Шлифовать отверстие Ø 30Н7 окончательно |

Внутришлифовальный станок 3А227АФ2 |

Трехкулачковый патрон |

085 |

Контрольная |

Технический контроль |

|

|

Продолжение табл. 3.8

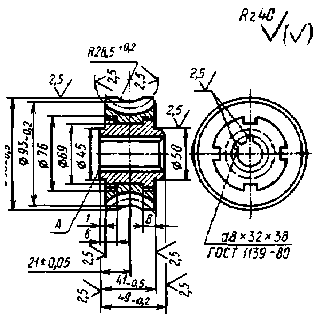

Вид заготовки – отливка Материал – бронза А9Ж3А, сталь 45 |

||||

19. Маршрут обработки червячного колеса из биметалла |

||||

010 |

Подрезная |

Подрезать торцы Ø 45/ Ø 32Н7, Ø 76/ Ø 45 предварительно. Обточить наружные поверхности Ø 76 и Ø 69 окончательно. Сверлить отверстие Ø 32Н7 предварительно. Расточить и обточить фаски |

Токарный полуавтомат с ЧПУ КТ141 |

Трехкулачковый патрон |

015 |

Подрезная |

Подрезать торцы Ø 50/ Ø 32Н7 и Ø 76/ Ø 50 предварительно. Обточить наружную поверхность Ø 76 окончательно. Расточить и обточить фаски |

Токарный полуавтомат с ЧПУ КТ141 |

То же |

020 |

Фрезерная |

Фрезеровать четыре паза В = 8 на глубину 2 окончательно |

Вертикально - фрезерный станок 6Т82Г |

Делительная головка, оправка |

030 |

|

Залить бронзой |

|

|

Продолжение табл. 3.8

035 |

|

Обрубить и очистить отливку |

|

|

040 |

Подрезная |

Подрезать торцы и обточить наружный Ø 98 – 0,5 предварительно. Расточить отверстие Ø 32Н7 под протягивание. Расточить отверстие Ø 32Н7 под протягивание. Расточить и обточить фаски |

Токарный станок с ЧПУ КИ141 |

Трехкулачковый патрон |

045 |

|

Протянуть восьмишлицевое отверстие Ø 32 × 38 × 8 окончательно |

Горизонтально – протяжной станок 7512 |

Жесткая опора |

050 |

Подрезная |

Подрезать торцы Ø 45/ Ø 32Н7, Ø 50/ Ø 32Н7 предварительно, торцы Ø 98 – 0,5/ Ø 45 и Ø 98 – 0,5/ Ø 50 окончательно. Обточить наружную поверхность Ø 98 – 0,5 предварительно и наружную поверхность Ø 50 окончательно. Расточить и обточить фаски |

Токарный станок с ЧПУ КТ141 |

Специальная оправка |

055 |

Подрезная |

Подрезать торцы Ø 45/ Ø 32Н7 и Ø 50/ Ø 32Н7 окончательно. Обточить наружную поверхность Ø 98 – 0,5 и радиус окончательно |

Токарно-винторезный станок с ЧПУ 16К20Ф3 |

Центровая оправка |

060 |

Контрольная |

Технический контроль |

|

|

065 |

Фрезерная |

Фрезеровать 29 зубьев (m = 3) под шевингование |

Зубофрезерный 53А20В |

Приспособление |

Продолжение табл. 3.8

075 |

|

Шевинговать 29 зубьев (m = 3) окончательно |

Шевинговальный станок 5Б702В |

» |

||

085 |

Контрольная |

Технический контроль |

|

|

||

Вид заготовки – прокат. Материал – сталь 45. |

||||||

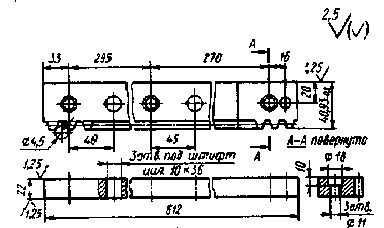

20. Маршрут обработки конического зубчатого колеса прямозуба |

||||||

020 |

Подрезная |

Подрезать торцы Ø 60/ Ø32Н7 и Ø 87,66/ Ø 66 предварительно. Точить поверхность Ø 60 предварительно. Сверлить, зенкеровать, развернуть отверстие Ø 32Н7 предварительно. Расточить и точить фаски |

Токарный полуавтомат с ЧПУ КТ141 |

Трехкулачковый патрон |

||

025 |

Подрезная |

Подрезать торец Ø 87,66/ Ø 32Н7. Точить поверхность Ø 87,66 предварительно |

Токарный полуавтомат с ЧПУ КТ141 |

Трехкулачковый патрон |

||

030 |

|

Протянуть шпоночный паз В = 10js9 окончательно |

Горизонтально – протяжной станок 7512 |

Жесткая опора |

||

Продолжение табл. 3.8

040 |

Подрезная |

Подрезать торец Ø 60/ Ø 32Н7 предварительно. Торец Ø 87,66/ Ø 60 и точить поверхности Ø 60, Ø 87,66 окончательно |

Токарный полуавтомат с ЧПУ КТ141 |

Трехкулачковый патрон |

045 |

Подрезная |

Подрезать торец Ø 87,66/ Ø 32Н7 предварительно |

Токарный станок с ПУ КТ 141 |

Трехкулачковый патрон |

050 |

|

Контроль |

|

|

055 |

Строгальная |

Строгать 35 зубьев (m = 2,5) под шлифование |

Зубострогальный 5Т23В |

Оправка |

065 |

Шлифовальная |

Шлифовать торец Ø 60/ Ø 32Н7 окончательно и отверстие Ø 32Н7 окончательно |

Внутришлифовальный станок |

Трехкулачковый патрон |

070 |

Шлифовальная |

Шлифовать торец Ø 87,66/ Ø 32Н7 окончательно |

Плоскошлифовальный станок 3Б740 |

Магнитный стол |

075 |

Шлифовальная |

Шлифовать 35 зубьев (m = 2,5) окончательно |

Зубошлифовальный станок 58П70В |

Оправка |

085 |

Контрольная |

Технический контроль |

|

|

Продолжение табл. 3.8

Вид заготовки – полоса. Материал – сталь 45 |

||||

21. Маршрут обработки планки |

||||

015 |

Фрезерная |

Фрезеровать две широкие поверхности в размер 24,3 под шлифование и две поверхности в размер 82 окончательно |

Вертикально - фрезерный станок 6Т12 |

Гидротиски Двухпозиционная наладка |

020 |

Фрезерная |

Фрезеровать два торца в размер 175 окончательно |

Горизонтально – фрезерный станок 6Т82Г |

Универсально – наладочное приспособление с гидравлическим зажимом |

030 |

Шлифовальная |

Шлифовать две широкие поверхности в размер 24 окончательно |

Плоскошлифовальный станок 3П722ДВ |

Магнитная плита |

Продолжение табл. 3.8

040 |

Фрезерная |

Фрезеровать два платика в размер 20 × 40 × 2 окончательно. Сверлить расточить и развернуть одно отверстие Ø 65/ Ø 71/ Ø 70Н9 окончательно, фрезеровать паз В = 30 и h = 8 + 0,5 окончательно, сверлить и зенковать одно отверстие Ø 22/ Ø 45 окончательно |

Расточно - сверлильно-фрезерный станок с ЧПУ и инструментальным магазином 2254ВМФ4 |

Наладка УСПО двухпозиционная |

045 |

Сверлильная |

Сверлить одно отверстие Ø 12 |

Вертикально – сверлильный станок 2Н125– 1 |

Кондуктор |

060 |

Контрольная |

Технический контроль |

|

|

065 |

|

Химическое оксидирование |

|

|

Вид заготовки – поковка Материал – сталь 45

|

||||

Продолжение табл. 3.8

22. Маршрут обработки направляющей со скосом под углом 550 |

||||

020 |

Фрезерная |

Фрезеровать две широкие плоскости в размер 19,5 под шлифование и две боковые плоскости в размер 83 окончательно |

Вертикально - фрезерный станок 6Т12 |

Универсально – наладочное приспособление с гидравлическим зажимом |

025 |

Фрезерная |

Фрезеровать занижение В = 42 в размер 1,25 окончательно |

То же |

Приспособление |

030 |

Фрезерная |

Фрезеровать два торца в размер 270 окончательно |

Горизонтально – фрезерный станок 6Т82Г |

» |

035 |

Фрезерная |

Фрезеровать два скоса под углом 550 под шлифование |

Горизонтально – фрезерный станок 6Т82Г |

» |

040 |

Сверлильная |

Сверлить и зенковать четыре отверстия Ø 9/ Ø 14 и два отверстия Ø 8 под конический шрифт |

Вертикально – сверлильный станок с ЧПУ 2Р135Ф2-1 |

Наладка УСПО |

050 |

Шлифовальная |

Шлифовать две широкие плоскости предварительно |

Плоскошлифовальный станок 3П722ДВ |

Магнитная плитка |

055 |

Шлифовальная |

Шлифовать два скоса под углом 550 |

Плоскошлифовальный станок 3П722ДВ |

Двухпозиционное приспособление |

Продолжение табл. 3.8

060 |

|

Термическая обработка |

|

|

065 |

Шлифовальная |

Шлифовать две широкие плоскости в размер 19 окончательно (непараллельность не более 0,025) |

Плоскошлифовальный станок 3П722ДВ |

Магнитная плита |

070 |

Шлифовальная |

Шлифование двух скосов под углом 550 окончательно |

Плоскошлифовальный станок 3П722ДВ |

Двухпозиционное приспособление |

080 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – поковка. Материал – сталь 45. |

||||

23. Маршрут обработки зубчатой рейки |

||||

020 |

Фрезерная |

Фрезеровать две плоскости заготовки в размеры 27 и 47 предварительно |

Вертикально - фрезерный станок 6Т12 |

» |

Продолжение табл. 3.8

025 |

Фрезерная |

Фрезеровать две плоскости в размеры 25 и 44 предварительно |

То же |

Специализированное двухпозиционное приспособление с гидравлическим зажимом |

030 |

Фрезерная |

Фрезеровать два торца предварительно |

Горизонтально – фрезерный станок 6Т82Г |

Универсально – наладочное приспособление |

040 |

Строгальная |

Строгать плоскость 40 × 612 в размер 26 и плоскость 22 × 612 в размер 43 под шлифование |

Поперечно - строгальный станок 2710Д |

Специализированное двухпозиционное приспособление. Сменная наладка |

045 |

Строгальная |

Строгать вторую плоскость 40 × 612 в размер 22,8 и плоскость зубьев в размер 41 под шлифование |

То же |

|

050 |

Фрезерная |

Фрезеровать два торца в размер 612 окончательно |

Горизонтально – фрезерный 6Т82Г |

Универсально – наладочное приспособление. Сменная наладка |

Продолжение табл. 3.8

060 |

Сверлильная |

Сверлить и зенкеровать три отверстия Ø 9,8 под штифты и сверлить и зенковать три отверстия Ø 11/ Ø 18 |

Вертикально – сверлильный станок с ЧПУ 2Р135Ф2-1 |

Наладка УСПО |

070 |

Шлифовальная |

Шлифовать плоскость 40 × 612 в размер 22,6 – 0,1 предварительно |

Плоскошлифовальный станок 3П722ДВ |

Магнитная плита |

075 |

Шлифовальная |

Шлифовать вторую плоскость 40 × 612 в размер 22,4-0,1 (комплектно со стыкуемой деталью) предварительно |

То же |

То же |

080 |

Шлифовальная |

Шлифовать плоскость 22 × 612 в размер 40,8 – 0,1 предварительно |

» |

Приспособление, опорная планка |

085 |

Шлифовальная |

Шлифовать вторую плоскость 22 × 612 в размер 40,5-0,1 предварительно |

» |

Магнитная плита |

095 |

Долбежная |

Долбить зубья (m = 2,5) предварительно |

Зубодолбежный станок ЕЗ-9В |

Специализированное приспособление |

105 |

|

Термическая – старение в масле 24ч. |

|

|

110 |

Шлифовальная |

Шлифовать боковую плоскость 40 × 612 в размер 22,2 окончательно |

Плоскошлифовальный прецизионный станок 3Е711АФ1 |

Магнитная плита |

Продолжение табл. 3.8

115 |

Шлифовальная |

Шлифовать вторую боковую плоскость окончательно комплектно со стыкуемой деталью |

То же |

То же |

120 |

Шлифовальная |

Шлифовать плоскость, противоположную зубьям, в размер 40,2 – 0,01 окончательно |

» |

Приспособление |

125 |

Шлифовальная |

Шлифовать плоскость со стороны зубьев в размер 40 окончательно комплектно со стыкуемой деталью |

» |

Магнитная плита |

135 |

Долбежная |

Долбить зубья (m = 2,5) окончательно |

Зубодолбежный станок ЕЗ-9В |

Приспособление |

150 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – лист. Материал – сталь 20Х |

||||

Продолжение табл. 3.8

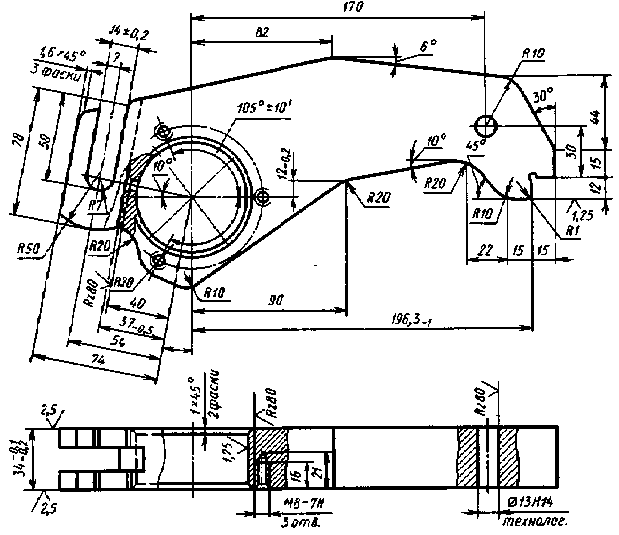

24. Маршрут обработки рычага |

||||

015 |

Шлифовальная |

Шлифовать две плоскости В в размер 34,5 предварительно |

Плоскошлифовальный станок с круглым выдвижным столом и вертикальным шпинделем повышенной точности 3Е756Ф2 |

Магнитный стол |

020 |

|

Обработать отверстие Ø 65Н7 до Ø 64,5 и отверстие Ø 13Н14 до Ø 13Н9 (технологически) |

Вертикальный расточно-сверлильный станок с ЧПУ и инструментальным магазином 2256ВМФ2 |

Наладка УСПО |

025 |

Фрезерная |

Фрезеровать

контур детали окончательно, паз В =

14 + 0,2 окончательно, три фаски 1,6 × 450

и паз В =

|

Вертикальный консольный фрезерный станок с ЧПУ и инструментальным магазином ГФ2171 |

Наладка УСПО |

030 |

Фрезерная |

Фрезеровать уступ по размерам 15 и 12 под шлифование |

Горизонтальный консольно-фрезерный станок 6Т82Г |

Приспособление |

045 |

Сверлильная |

Сверлить и нарезать резьбу М8 – 7Н в трех отверстиях окончательно |

Вертикально – сверлильный станок с ЧПУ 2Р135Ф2 – 1 |

Наладка УСПО |

050 |

Сверлильная |

Сверлить отверстие Ø 6, рассверлить отверстие Ø 12, зенковать фаску окончательно |

Радиально - сверлильный станок 2К52-1 |

Кондуктор |

----

Продолжение табл. 3.8

060 |

Шлифовальная |

Шлифовать

две плоскости в размер 34 |

Плоскошлифовальный станок с горизонтальным шпинделем и прямоугольным столом 3Е711ВФ2 |

Магнитная плита |

065 |

Расточная |

Расточить отверстие Ø 65Н7 окончательно |

Координатно-расточной станок 2431С |

Нормальный крепеж |

070 |

Шлифовальная |

Шлифовать уступ 15 × 12 предварительно |

Плоскошлифовальный станок с горизонтальным шпинделем и крестовым столом 3Е711ВФ» |

Приспособление |

075 |

Шлифовальная |

Шлифовать уступ 15 × 12 окончательно |

То же |

» |

080 |

Полировочная |

Полировать деталь |

|

|

090 |

Контрольная |

Технический контроль |

|

|

Продолжение табл. 3.8

Вид заготовки – отливка. Материал – чугун СЧ 20 |

||||

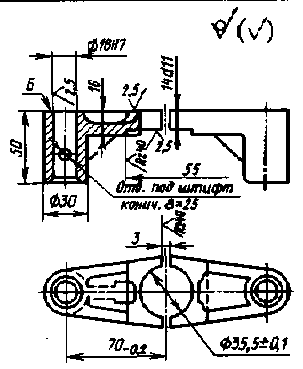

25. Маршрут обработки вилки |

||||

025 |

|

В первой позиции: фрезеровать плоскость прилегания с припуском под шлифование. Сверлить, расточить и развернуть два отверстия Ø 18Н7, расточить отверстие Ø 35,5 ± 0,1 окончательно. Во второй позиции: фрезеровать щечки в размер 14,2 под шлифование, зенковать фаски 1 × 450 в двух отверстиях Ø 18Н7 |

Вертикально - фрезерный станок тс ЧПУ и инструментальным магазином ГФ2171 |

Наладка УСПО двухпозиционная четырехместная |

035 |

Сверлильная |

Сверлить одно отверстие Ø 8 под штифт |

Вертикально – сверлильный станок 2Н125-1 |

Кондуктор |

050 |

Шлифовальная |

Шлифовать плоскость прилегания окончательно |

Плоскошлифовальный станок 3П722ДВ |

Приспособление |

Продолжение табл. 3.8

055 |

Шлифовальная |

Шлифовать вторую строну щечки в размер 14d11 |

То же |

Магнитная плита |

|

070 |

Контрольная |

Технический контроль |

|

|

|

Вид заготовки – отливка Материал – сталь 45Л |

|||||

26. Маршрут обработки рычага |

|||||

015 |

Фрезерная |

Фрезеровать титники |

Вертикально – фрезерный консольный станок 6Т13 |

Тиски |

|

025 |

Фрезерная |

Фрезеровать нижнюю плоскость с припуском под шлифование |

То же |

Приспособление |

|

Продолжение табл. 3.8

030 |

Шлифовальная |

Шлифовать нижнюю плоскость окончательно |

Плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем повышенной точности 3П722ДВ |

Приспособление |

035 |

|

В первой позиции: фрезеровать поверхность бобышек в размер 85 и 39 окончательно, расточить отверстия Ø 50Н7, Ø 35Н7 и фаски окончательно; зенковать выточку Ø 42,5 окончательно. Во второй позиции: обработать два отверстия Ø 32/ Ø 17/М16 и одно отверстие М12 окончательно, фрезеровать паз В= 3 окончательно |

Многоцелевой (сверлильно-фрезерно-расточной) станок вертикальный высокой точности 2256ВМФ4 |

Наладка УСПО двухпозиционная |

040 |

|

Обработать отверстие Ø 10Н7 окончательно |

Радиально - сверлильный станок 2К52-1 |

Кондуктор |

055 |

Контрольная |

Технический контроль |

|

|

Продолжение табл. 3.8

Вид заготовки – отливка Материал – алюминий АЛ9 |

||||

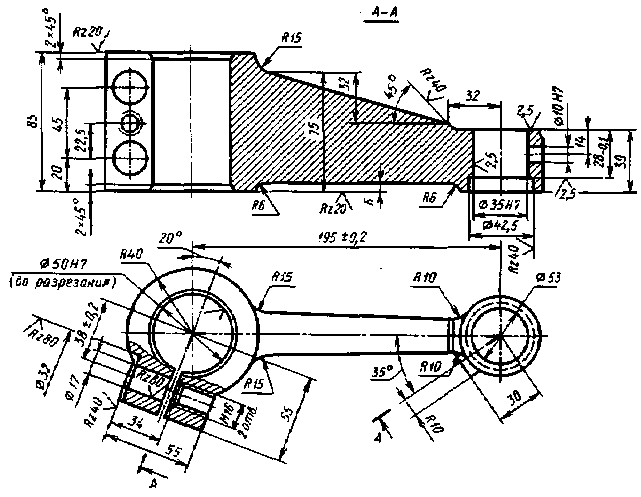

27. Маршрут обработки кронштейна |

||||

005 |

|

Литье |

|

|

010 |

|

Обрубка и очистка отливки |

|

|

020 |

Фрезерная |

Фрезеровать поверхность прилегания предварительно |

Вертикально - фрезерный станок 6Т13 |

Приспособление |

Продолжение табл. 3.8

025 |

Фрезерная |

Фрезеровать Торец отверстия Ø 35Н7 предварительно, расточить отверстие Ø 35Н7 предварительно |

Многоцелевой станок с ЧПУ и инструментальным магазином ИР320МФ4 |

Наладка УСПО двухместная |

035 |

|

Термическая обработка |

|

|

040 |

Фрезерная |

Фрезеровать торец отверстия Ø 35Н7 окончательно, расточить и развернуть отверстие Ø 35Н7 окончательно, сверлить, расточить и развернуть отверстие Ø 8Н7 окончательно |

Многоцелевой станок с ЧПУ и инструментальным магазином ИР320МФ4 |

Наладка УСПО |

045 |

|

В первой позиции: фрезеровать поверхность прилегания и паз В = 35 (15+20) окончательно, сверлить четыре отверстия Ø 7, два отверстия Ø 6, сверлить и нарезать резьбу в двух отверстиях Ø6 – 7Н. Во второй позиции: зенковать четыре отверстия Ø 7 до Ø 11 окончательно, рассверлить два отверстия Ø 6 до Ø 11 окончательно, зацентровать, сверлить и нарезать резьбу М10 – 7Н окончательно |

То же |

Наладка УСПО двухпозиционная |

055 |

Контрольная |

Технический контроль |

|

|

060 |

|

Консервация |

|

|

Продолжение табл. 3.8

Вид заготовки – отливка. Материал – чугун СЧ 20 |

||||

28. Маршрут обработки кронштейна |

||||

005 |

|

Литье |

|

|

010 |

|

Обрубка и очистка отливки |

|

|

015 |

|

Малярная |

|

|

025 |

|

В первой позиции: фрезеровать плоскость прилегания в размеры 100 и 28 окончательно. Сверлить четыре отверстия Ø 11. Сверлить и развернуть два отверстия Ø 8 до Ø 8Н7 технологически. Во второй позиции: фрезеровать уступ в размере 40 и 73 (R40+33) окончательно. Зенковать два отверстия Ø 11 до Ø 20 окончательно. В третьей позиции: расточить отверстие Ø 55Н7, выточку Ø 70 с пропиловкой торца Ø 55Н7/ Ø70 окончательно. |

Расточно - сверлильно-фрезерный с ЧПУ и инструментальным магазином 2254ВМФ4 |

Наладка УСПО трехпозиционная |

Продолжение табл. 3.8

030 |

|

Зенковать фаску 1 × 450 в отверстии Ø 55Н7 |

Вертикально – сверлильный станок 2Н135-1 |

Подставка |

|

035 |

|

Протянуть паз b = 8Н9 окончательно |

Горизонтально – протяжной станок 7512 |

Приспособление |

|

050 |

Контрольная |

Технический контроль |

|

|

|

Вид заготовки – отливка Материал – чугун СЧ 20 |

|||||

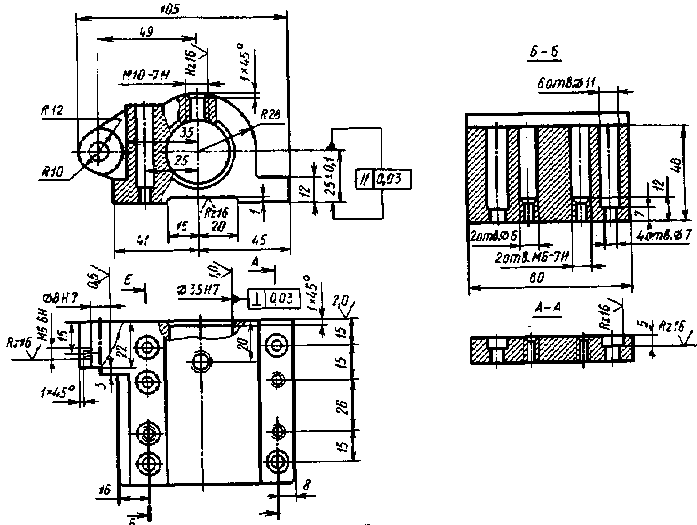

29. Маршрут обработки кронштейна |

|||||

005 |

|

Литье |

|

|

|

010 |

|

Обрубка и очистка отливки |

|

|

|

015 |

|

Малярная |

|

|

|

Продолжение табл. 3.8

025 |

Фрезерная |

Фрезеровать поверхность Б в размер 32 и противоположную поверхность в размер 52 предварительно |

Карусельно - фрезерный станок 6М23С13 |

Приспособление двухпозиционное четырехместное с гидравлическим зажимом |

035 |

Фрезерная |

Фрезеровать верхнюю поверхность в размер 84 + 2 (120 – 36) |

Горизонтально – фрезерный станок 6Т82Г |

Приспособление двухпозиционное с гидравлическим зажимом |

040 |

Фрезерная |

Фрезеровать два торца в размер 324 предварительно |

То же |

Приспособление двухпозиционное с гидравлическим зажимом |

045 |

Расточная |

Расточить отверстие Ø 55Н7 до Ø 50 |

Горизонтально – расточный станок 2А614Ф1 |

Приспособление |

055 |

|

Искусственно старить деталь |

|

|

Продолжение табл. 3.8

060 |

Фрезерная |

Фрезеровать поверхность Б в размер 30,3 и противоположную поверхность в размер 48,6 под шлифование |

Карусельно - фрезерный станок 6М23С13 |

Приспособление двухпозиционное четырехместное с гидравлическим зажимом |

070 |

Фрезерная |

Фрезеровать верхнюю поверхность в размер 84 (120-36) окончательно |

Горизонтально – фрезерный 6Т82Г |

Приспособление с гидравлическим зажимом |

075 |

Фрезерная |

Фрезеровать два торца в размер 320 окончательно |

То же |

Приспособление двухпозиционное с гидравлическим зажимом |

080 |

Шлифовальная |

Шлифовать поверхность Б в размер 30 и противоположную поверхность в размер 48 окончательно |

Плоскошлифовальный станок 3П722ДВ |

Магнитная плита |

090 |

|

Расточить отверстие Ø 55Н7, отверстие Ø 80Н9 и выточку Ø 112 окончательно. Сверлить и зенковать пять отверстий Ø 13/ Ø 20; сверлить два отверстия Ø 16 и два отверстия Ø 10, сверлить, зенковать и развернуть отверстие Ø 16Н7, сверлить и нарезать резьбу в одиннадцати отверстиях М6 – 7Н, сверлить и нарезать резьбу в трех отверстиях М16 – 7Н, сверлить, рассверлить и нарезать резьбу в отверстии Ø 22/М10 × 1 – 7Н |

Горизонтальный расточно - сверлильно-фрезерный с ЧПУ и инструментальным магазином 2204ВМФ4 |

Наладка УСПО |

Продолжение табл. 3.8

105 |

Контрольная |

Технический контроль |

|

|

|

Вид заготовки – отливка. Материал – чугун СЧ 18. |

|||||

30. Маршрут обработки корпуса |

|||||

005 |

|

Литье |

|

|

|

010 |

|

Обрубка и очистка отливки |

|

|

|

015 |

Фрезерная |

Фрезеровать плоскость основания окончательно. Сверлить четыре отверстия Ø 13 окончательно. Фрезеровать плоскость бобышки Ø 20 окончательно, сверлить и нарезать резьбу М10 × 1 – 7Н в одном отверстии окончательно. Фрезеровать торец Ø 102, выдерживая размер 230 окончательно. Расточить выточки Ø 80Н7; Ø 90Н13 и фаску 1 × 450 окончательно. Фрезеровать канавку b = 2,2 ± 0,5 окончательно. Повернуть стол на 1800. Расточить выточки Ø 80Н7; Ø 90Н13 и фаску 1 × 450 окончательно. Фрезеровать канавку 2,2 ± 0,5 окончательно |

Многоцелевой станок с ЧПУ и инструментальным магазином ИР500МФ4 |

Наладка УСПО |

|

Продолжение табл. 3.8

025 |

Контрольная |

Технический контроль |

|

|

Вид заготовки – отливка. Материал – чугун СЧ 18 |

||||

31. Маршрут обработки корпуса коробки подач |

||||

005 |

|

Литье |

|

|

010 |

|

Обрубка и очистка отливки |

|

|

015 |

Фрезерная |

Фрезеровать левую боковую плоскость предварительно и окончательно. Сверлить, зенкеровать и развернуть два отверстия Ø 15Н9, сверлить шесть отверстий Ø 14,5 |

Вертикально - фрезерный станок с ЧПУ и инструментальным магазином ГФ2171 |

Наладка УСПО |

Продолжение табл. 3.8

020 |

Фрезерная |

Фрезеровать переднюю плоскость окончательно, расточить отверстие Ø 110Н7 и Ø 120Н7 окончательно, сверлить и нарезать резьбу М12- 7Н в десяти отверстиях окончательно. Фрезеровать уступ на левой боковой плоскости окончательно, сверлить и нарезать резьбу М8 – 7Н в восьми отверстиях окончательно, сверлить, зенкеровать и развернуть два отверстия Ø 15Н9 окончательно. Фрезеровать заднюю плоскость окончательно, расточить отверстия Ø 100Н7 и Ø 110Н7 окончательно. Сверлить и нарезать резьбу М8-7Н в восьми отверстиях окончательно, сверлить, зенкеровать и развернуть четыре отверстия Ø 19Н9 окончательно |

Многоцелевой станок с ЧПУ и инструментальным магазином ИР500МФ4 |

|

030 |

Контрольная |

Технический контроль |

|

|

035 |

|

Малярная |

|

|

Вид заготовки – отливка Материал – чугун СЧ 20 |

||||

Продолжение табл. 3.8

32. Маршрут обработки корпуса центровой бабки |

||||

005 |

|

Литье |

|

|

010 |

|

Обрубка и очистка отливки |

|

|

015 |

|

Малярная |

|

|

020 |

Фрезерная |

Фрезеровать верхнюю плоскость, уступ на верхней плоскости и плоскость Д предварительно |

Продольно - фрезерный станок 6М610Ф11 |

Приспособление |

025 |

Фрезерная |

Фрезеровать нижнюю плоскость и левую боковую кромку предварительно |

То же |

Наладка УСПО |

030 |

Фрезерная |

Фрезеровать плоскость Е предварительно, расточить отверстие Ø 180Н7 до Ø 168Н9, фрезеровать торец Ж и торцевые выступы, противоположные плоскости Е, с припуском 2 мм под старение. Расточить отверстие Ø 90Н7 до Ø 85 и R 78, выдерживая размер 164 (162 + 2) |

Многоцелевой станок с ЧПУ и инструментальным магазином ИР800МФ4 |

То же |

035 |

Фрезерная |

Фрезеровать наклонную плоскость с припуском 2 мм под старение |

Продольно - фрезерный станок 6М610Ф11 |

» |

045 |

|

Термическая обработка |

|

|

Продолжение табл. 3.8

050 |

|

Малярная |

|

|

055 |

Фрезерная |

Фрезеровать нижнюю плоскость под шлифование, три занижения 36 × 2 × 755, одно занижение 95 × 2,5 × 755, одно занижение 180 × 2,5 × 755 окончательно. Сверлить и расточить пять отверстий Ø 32/ Ø 60 (два отверстия до Ø 32Н7 технологически) и два отверстия Ø 80, фрезеровать платик на левой боковой поверхности в размер 725 окончательно. Фрезеровать наклонную плоскость окончательно, две фаски 5 × 450 окончательно. Фрезеровать верхнюю плоскость окончательно |

Многоцелевой станок с ЧПУ и инструментальным магазином Р800МФ4 |

» |

060 |

Шлифовальная |

Шлифовать нижнюю плоскость окончательно |

Плоскошлифовальный станок 3П722ДВ |

Приспособление |

065 |

Фрезерная |

Фрезеровать торцы передних выступов окончательно, плоскость Ж окончательно. Расточить отверстие Ø 180Н7 до Ø 178, сверлить и нарезать резьбу М12 – 7Н в шести отверстиях. Фрезеровать плоскость Д окончательно, расточить отверстие Ø 90Н7 окончательно. Сверлить и нарезать резьбу М10 – 7Н в шести отверстиях окончательно. Расточить отверстие Ø 70 и Ø 60 окончательно. Расточить выточку R78, выдерживая размер 162, окончательно |

Многоцелевой станок с ЧПУ и инструментальным магазином ИР800МФ4 |

Наладка УСПО |

070 |

Расточная |

Расточить конус Ø 211, 405 угол 50 окончательно, расточить отверстие Ø 180Н7 до Ø 179,9Н7 |

Токарно-карусельный станок с ЧПУ 1К512ПФ3 |

Приспособление |

Окончание табл. 3.8

075 |

|

Хонинговать отверстие Ø 180Н7 окончательно |

Хонинговальный станок 3А845Ф1 |

Нормальный крепеж |

085 |

Контрольная |

Технический контроль |

|

|

ЗАКЛЮЧЕНИЕ

В учебном пособии в краткой форме изложен материал, соответствующий учебной программе дисциплины «Методы обеспечения точности». Детально рассмотрены факторы, влияющие на точность обработки и особенности проявления каждого из этих факторов в зависимости от условий обработки. Представлены различные методы, позволяющие обеспечить заданную точность обработки. Особое внимание уделено особенностям проектирования технологических процессов, выбору оптимального варианта технологического процесса и зависимостям точности обработки от выбранного варианта технологического процесса.

Особое внимание уделено в учебном пособии практическому материалу. Приводится 32 примера рекомендуемых технологических процессов для деталей различных конструкций и сложности.

Данная работа существенно восполнит имеющуюся в настоящее информацию по данной теме. Существующая научно-методическая литература по данному направлению издана, в основном, более 10 лет назад. В данном учебном пособии она систематизирована в строгом соответствии с программой курса.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Пачевский В.М. Технология машиностроения: учеб. пособие /В.М. Пачевский. Воронеж: ВГТУ, 2003. 180 с.

2. Данилевский В.В. Технология машиностроения: учебник для техникумов /В.В. Данилевский. М.: Высш. шк., 1972. 544 с.

3. Обработка металлов резанием: справочник технолога /под общ. ред. А.А. Панова. – М.: Машиностроение. 1988. – 736 с.

4. Технологичность конструкций изделий: справочник /под ред. Ю.Д. Амирова. – М.: Машиностроение, 1985. – 368 с.

ОГЛАВЛЕНИЕ

Введение |

3 |

1. 1. ТОЧНОСТЬ ДЕТАЛЕЙ МАШИН |

5 |

1.1. Факторы, определяющие точность обработки |

5 |

1.2. Влияние условий обработки на точностные параметры |

12 |

1.3. Методы обеспечения точности |

15 |

1.4. Статистический метод исследования точности обработки |

17 |

2. ОПТИМАЛЬНЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС – ОСНОВА ОБЕСПЕЧЕНИЯ ТОЧНОСТИ ДЕТАЛИ |

20 |

2.1. Основные случаи технологических разработок |

20 |

2.2. Этапы проектирования технологических процессов |

24 |

2.3. Технологический контроль рабочего чертежа и технических условий |

28 |

2.4. Выбор метода получения заготовки |

37 |

2.5. Базирование детали |

41 |

2.6. Выбор маршрута обработки детали |

52 |

2 .7. Установление режимов резания и выбор технологического оснащения |

57 |

2.8. Техническое нормирование |

61 |

2.9. Заполнение технологической документации |

64 |

3. МЕТОДЫ ИЗГОТОВЛЕНИЯ И МАРШУРУТЫ ОБРАБОТКИ ТИПОВЫХ ДЕТАЛИЙ МАШИН |

67 |

3.1. Обработка валов |

67 |

3.2. Обработка корпусных деталей |

70 |

3.3.Обработка зубчатых колес |

74 |

Заключение |

142 |

Библиографический список |

143 |

146

Учебное издание

Пачевский Владимир Морицович

МЕТОДЫ ОБЕСПЕЧЕНИЯ ТОЧНОСТИ

В авторской редакции