- •Изготовление деталей из листов и профилей для летательных аппаратов

- •Введение

- •1. Основы процесса формообразования растяжением разжимными пуансонами

- •1.1. Определение усилия деформирования

- •1.2. Определение формы и размеров заготовки

- •1.3. Изготовление заготовок

- •1.4. Режим ведения процесса

- •1.5. Точность изготовления деталей

- •1.6. Оборудование

- •1.7. Оснастка

- •1.8. Расчет усилия формообразования оболочки пружинным пуансоном

- •1.9. Экспериментальные исследования

- •1.10. Проектирование пружинного пуансона

- •2. Методика расчета параметров технологических процессов и оснастки на величину пружинения

- •2.1. Напряженно-деформированное состояние профильных заготовок

- •2.2. Процесс гибки

- •2.3. Гибка с растяжением

- •2.4. Определение параметров технологического процесса обтяжки по схеме растяжение-изгиб (р-и)

- •2.5. Построение скорректированного контура пуансона

- •2.6. Пример построения контура пуансона с учетом пружинения

- •2.7. Определение параметров технологического процесса обтяжки при монотонном нагружении профиля

- •2.8 Расчет заготовки при гибке с растяжением

- •3. Оборудование для гибки профилей с растяжением

- •4. Оснастка

- •4.1 Оснастка для высокоточного формообразования

- •1, 2, 3, 4 – Отверстия под установочные колонки

- •Заключение

- •Библиографический список

1.5. Точность изготовления деталей

Процесс формообразования и калибровки растяжением обеспечивает высокую точность изготовляемых деталей, как по диаметрам, так и по контуру.

При формообразовании и калибровке деталей растяжением происходит сокращение размеров деталей вследствие упругих деформаций; окончательные размеры деталей по диаметрам получаются меньше номинальных размеров (разжатого пуансона) на величину упругой деформации.

Учет величины упругой деформации производится по формуле:

![]() ,

,

где

![]() - диаметр детали в конечный момент

деформации;

- диаметр детали в конечный момент

деформации; ![]() -

размер детали по чертежу;

-

размер детали по чертежу;

е

- упругая деформация (![]() где

Е - модуль упругости).

где

Е - модуль упругости).

Учет величины упругой деформации (пружинения) может быть произведен двумя способами:

а) увеличением размера разжимного пуансона на величину упругой деформации;

б) опусканием разжимного пуансона по конусу вниз до достижения диаметра, равного номинальному размеру плюс упругая деформация.

Наиболее простым является второй способ.

Возможность увеличения размеров пуансона путем опускания его делает этот процесс наиболее эффективным по сравнению с изготовлением детали в инструментальных штампах.

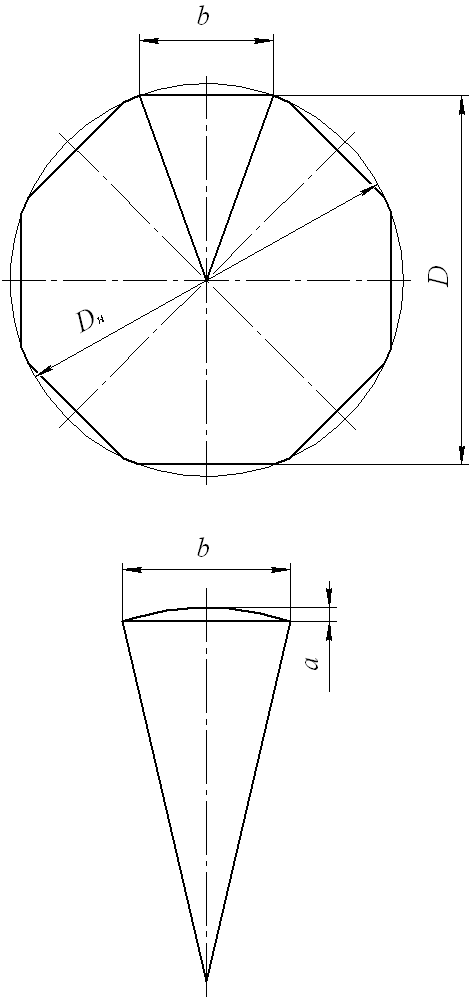

При

значительных степенях деформации (![]() )

при формообразовании и калибровке

(рисунок 1.15) контур детали будет получать

огранку вследствие значительных

расстояний между секторами и спрямления

контура детали на этих участках.

)

при формообразовании и калибровке

(рисунок 1.15) контур детали будет получать

огранку вследствие значительных

расстояний между секторами и спрямления

контура детали на этих участках.

Рис 1.15 Схема образования огранки

Зазор между секторами пуансона (рисунок 1.15) зависит от степени деформации и количества секторов и определяется по следующей формуле

![]()

где b – зазор между секторами пуансона;

- наибольшая деформация;

n – количество секторов разжимного пуансона.

Изменение диаметра детали вследствие огранки на участках между секторами может быть определено по формуле

![]()

где D – диаметр детали на участках между секторами (рис. 1.15);

![]() .

.

Для устранения огранки процесс формообразования следует производить в две операции: первая – предварительная формовка, когда деталь не доформовывается на , и вторая – окончательная калибровка на втором пуансоне с минимальными расстояниями между секторами, обеспечивающими растяжение на . Устранение огранки можно уменьшить или исключить выполнением секторов в виде гребенки (рис. 1.16).

1 – секторы в начальный момент формования;

2 – секторы в конечный момент формования.

Рис. 1.16 Секторы в виде гребенки

При

формообразовании деталей со степенью

деформации ![]() наибольшее утонение материала не

превышает

наибольшее утонение материала не

превышает ![]() .

Изменение толщины материала в зависимости

от степени деформации

.

Изменение толщины материала в зависимости

от степени деформации ![]() и

диаметра приведены на рис. 1.17.

и

диаметра приведены на рис. 1.17.

Калибровка деталей с растяжением материала на 2-3% практически происходит без изменения толщины материала.

Рис. 1.17 График изменения толщины материала в зависимости от степени деформации и диаметра изделия