- •И технические измерения Утверждено Редакционно-издательским советом

- •Воронеж 2012

- •Содержание дисциплины

- •1.3. Единые принципы построения систем допусков и посадок для типовых соединений деталей машин и других изделий

- •1.6. Принципы, определяющие научную организацию

- •2. Метрология и технические измерения

- •2.1. Общие понятия

- •2.2. Эталоны

- •3. Взаимозаменяемость, методы

- •3.1. Основные эксплуатационные требования и система допусков и посадок гладких цилиндрических соединений

- •3.2. Обозначение предельных отклонений и посадок на чертежах

- •4. Расчет допусков размеров, входящих

- •4.2. Метод расчёта размерных цепей, обеспечивающий

- •Полную взаимозаменяемость

- •5. Нормирование, методы и средства

- •5.2. Система нормирования отклонений формы

- •5.3. Обозначение на чертежах допусков формы

- •5.4. Система нормирования и обозначения

- •6. Система допусков и посадок

- •7. Основные эксплуатационные

- •7.2. Общие принципы обеспечения взаимозаменяемости цилиндрических резьб

- •7.3. Система допусков и посадок метрических резьб

- •8.2. Допуски и посадки шлицевых соединений

- •1. Основные понятия о взаимозаменяе-

- •В авторской редакции

- •394026 Воронеж, Московский просп., 14

8.2. Допуски и посадки шлицевых соединений

Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты. В результате перекосов и смещения пазов, а также контактных деформаций от радиальных сил в шпоночных соединениях возможен перекос втулки на валу. Эти недостатки шпоночных соединений ограничивают область их применения и обусловливают замену их шлицевыми соединениями, которые передают большие крутящие моменты, имеют большее сопротивление усталости и высокую точность центрирования и направления. В зависимости от профиля зубьев шлицевые соединения делят на прямобочные, эвольвентные и треугольные. Шлицевые соединения е эвольвентным профилем зубьев имеют существенные преимущества по сравнению с прямобочными они могут передавать большие крутящие моменты, имеют на 10 – 40 % меньше концентрацию напряжений у основания зубьев, повышенную циклическую долговечность, обеспечивают лучшее центрирование и направление деталей, проще в изготовлении и т. п.

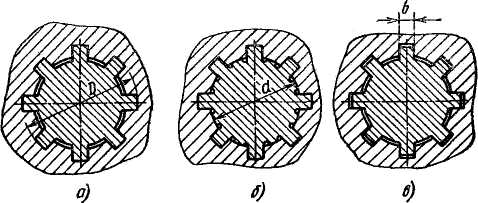

Допуски и посадки шлицевых соединений с прямобочным профилем зубьев [ГОСТ 1139 –80 (GT СЭВ 187 –75, СТ СЭВ 188 –75) J определяются их назначением и принятой системой центрирования втулки относительно вала. Существуют три способа центрирования: по наружному диаметру D (рис 8.1, а); по внутреннему диаметру d (рис. 8.1, б) и по боковым сторонам зубьев b (риc. 8.1, в).

Рис. 8.1. Шлицевые соединения с прямобочным профилем

Центрирование по внутреннему диаметр d целесообразно, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (отверстие шлифуют на обычном внутришлифовальном станке), или когда могут возникнуть значительные искривления длинных валов после термической обработки. Способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам зубьев b целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеcпечивает высокой точности центрирования и поэтому редко применяется.

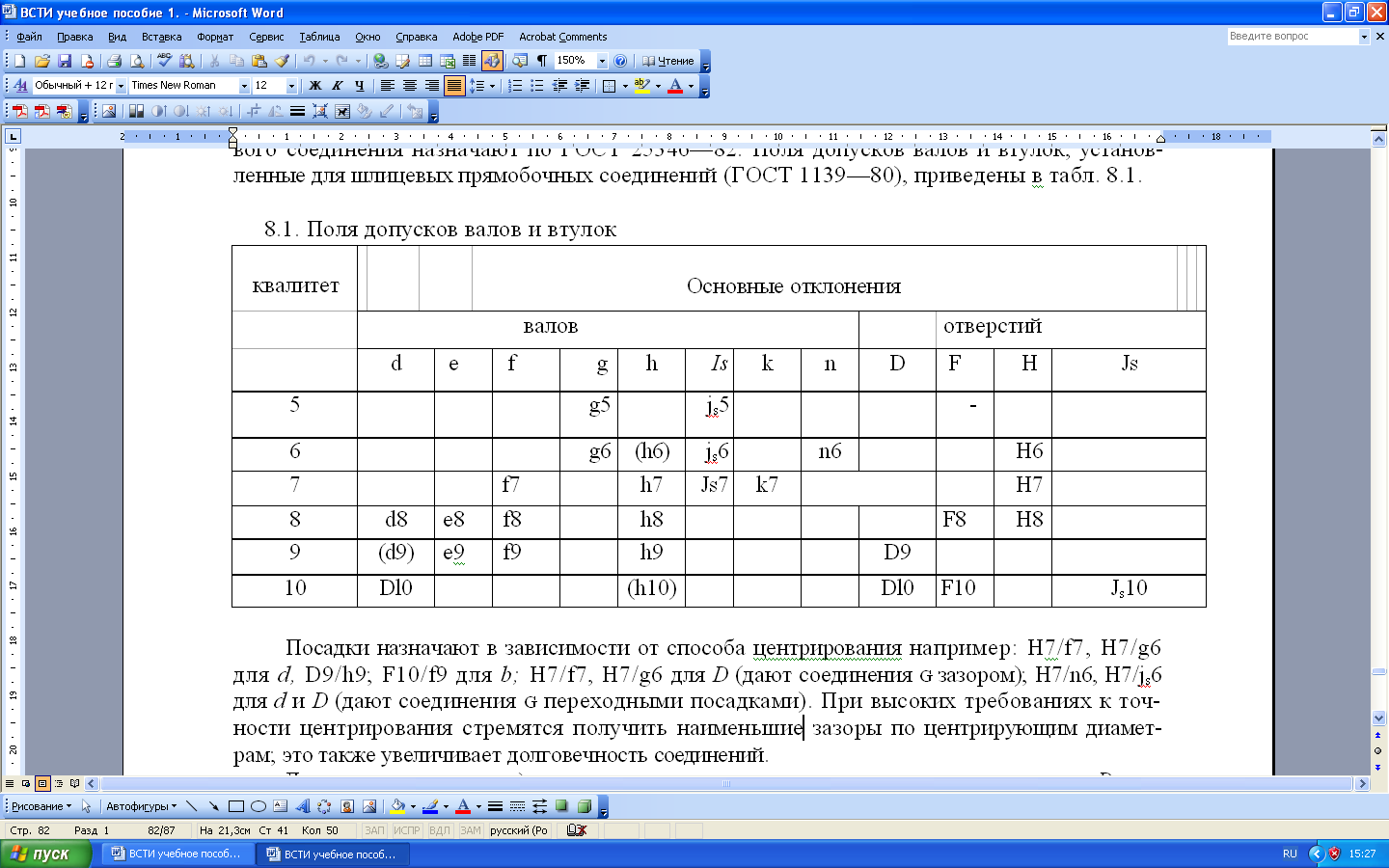

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулки и зубьев вала (т. е. по d и b или D и b или только по b). Допуски и основные отклонения размеров d, D, b шлицевого соединения назначают по ГОСТ 25346 –82. Поля допусков валов и втулок, установленные для шлицевых прямобочных соединений (ГОСТ 1139 –80), приведены в таблице.

Посадки назначают в зависимости от способа центрирования например: Н7/f7, H7/g6 для d, D9/h9; F10/f9 для b; H7/f7, H7/g6 для D (дают соединения g зазором); H7/n6, H7/js6 для d и D (дают соединения g переходными посадками). При высоких требованиях к точности центрирования стремятся

Поля допусков валов и втулок

получить

наименьшие зазоры по

центрирующим диаметрам; это также

увеличивает долговечность соединений.

получить

наименьшие зазоры по

центрирующим диаметрам; это также

увеличивает долговечность соединений.

Для нецентрирующих диаметров установлены следующие поля допусков: для D при центрировании по d или b all для вала и Н12 для втулки; для d при центрировании по D или b H11 для втулки. При указанных полях допусков нецентрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединений.

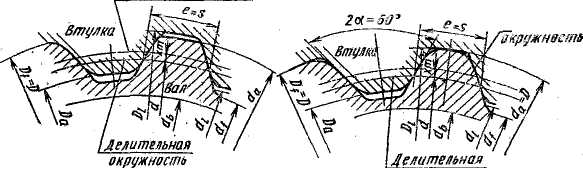

Обозначения шлицевых соединений валов и втулок должны содержать букву, обозначающую поверхность центрирования, число зубьев и отклонения размеров е и s отсчитывают от их общего номинального размера по дуге делительной окружности.

Средняя окружность

a) b)

Рис. 8.2. Профиль зубьев эвольвентных шлицевых

соединений: а – центрирование по боковым поверхностям зубьев; b – центрирование по наружному диаметру (форма впадин может быть закругленной).

Для ширины е впадины втулки установлено одно основное отклонение Н и степени точности 7, 9 и 11, для толщины s зуба вала установлены десять основных отклонений: а, с, d, f, g, h, k, n, p, г (рис. 8.2, б) и степени точности 7 –11. Посадки по боковым поверхностям зубьев предусмотрены только в системе отверстия.

При центрировании по наружному диаметру установлены два ряда полей допусков для центрирующих диаметров окружности впадин втулки Df и окружности вершин зубьев вала dα: ряд 1 – Н7 для Df и n6, js6, h6, g6, f7 для dα. Ряд 2 – H8 для Df и n6, h6, f7 для da. Первый ряд следует предпочитать второму. Значения основных отклонений и допусков приведены в ГОСТ 25346 –82. При этом центрировании поля допусков ширины впадины втулки е: 9Н или ПН, а толщины зуба вала s: 9h, 9g, 9d, 11c или 11а.

Допуски нецентрирующих диаметров при центрировании по боковым поверхностям зубьев принимают такими, чтобы в соединении исключить контакт по этим диаметрам.

Обозначения шлицевых соединений валов и втулок должны содержать номинальный диаметр соединения D; модуль т обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

Пример обозначения соединения D = 50 мм, т = 2 мм с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g: 50 × 2 × 9H/9g ГОСТ 6033 –80. Пример обозначения втулки того же соединения: 50×2×9Н ГОСТ 6033 –80; то же, вала: 50×2×9 g ГОСТ 6033 –80. Пример обозначения соединения D = 50 мм, т = 2 мм с центрированием по Df, g посадкой по диаметру центрирования H7/g6: 50×H7/g6×2 ГОСТ 6033 –80. Пример обозначения втулки того же соединения: 50×Н7×2 ГОСТ 6033 –80; то же, вала: 50×g6×2.

Для контроля элементов прямобочных и эвольвентных соединений применяют калибры, показанные на рисунке 8.3.

Рис. 8.3. Комплексные шлицевые калибры для контроля элементов прямобочных (а) и эвольвентных (б)

соединений

ЗАКЛЮЧЕНИЕ

В заключении необходимо отметить важность качества знаний в области, которую охватывает материал настоящего учебного пособия. Чтобы много не говорить на эту тему необходимо пойти и посмотреть на реальное производство, например, на тепловозоремонтный завод им. Дзержинского, на один из старейших заводов Воронежа. Там нет секретных производств, совершенно без проблем можно оформить пропуск и присутствовать, например, при сборке колёсной пары. Доступность производства на данном предприятии служило и служит до настоящего времени базой для прохождения производственной практики студентов специальности “Электромеханика”. Обратим внимание на то, почему при сборке колёсной пары, в общем - то простой операции, в колёсном цехе собирается всё руководство не только цеха, но и завода. Операция сборки проста: на стальную ось диаметром более ста миллиметров с двух сторон напрессовываются два колеса, на которых катится локомотив и всё, что за ним следует, в том числе и пассажиры в вагонах. Производству сотни лет, всё отработано до мелочей, так почему же такое внимание этой операции. Ступица колеса и шейка оси, куда напрессовывается колесо, протачиваются с большой точностью с выверенными временем допусками лучшими специалистами завода, брак на этом этапе практически исключён, тем не менее, ступица при посадке в натяг, раскалывается. Причиной этому служат многие факторы: химический состав стали, её физическая структура, технология термической обработки и т.д. Этот пример приведен с целью показать, что инженер, изучающий данную науку должен ориентироваться в материаловедении, физике, химии, хорошо представлять какое влияние на металл оказывает тепловое воздействие. Если это произошло в процессе производства, то кроме некоторых материальных затрат, других нет. Но что произойдёт, если подобное случится в процессе эксплуатации этого изделия, при движении поезда. Другой пример из области сложных технических комплексов, например, авиации. Из-за неправильного расчёта размерной цепи при конструировании электрического двигателя был занижен зазор аксиального перемещения ротора. В результате нагрева во время работы, размер вала двигателя увеличился и ротор заклинило. В результате авария или даже катастрофа. При этом двигатель может выполнять даже не очень важную роль во всём комплексе механизмов и приборов. Данные примеры приведены к тому, что в общем-то изучаемый предмет не сложен и понятен. Здесь нет интегралов и дифференциальных уравнений, казалось бы, освоить можно за короткое время. Но данная наука создавалась всей тысячелетней практикой человечества, поэтому, чтобы ею овладеть необходим большой теоретический и практический опыт. Не всякий конструктор, имеющий многолетний опыт работы может грамотно разработать изделие с учётом всех факторов или хотя бы большинства из них.

Авторы данного пособия не претендуют на всеобъемлющий охват материала, тем не менее, стремились показать его достаточно полно и глубоко, касаясь каждой области, в которой этот материал востребован. Особенно большое внимание уделено допускам, посадкам и расчёту размерных цепей. Приводится достаточное количество литературных источников, с помощью которых самостоятельно можно пополнить свои знания в данной области.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Взаимозаменяемость и технические измерения в машиностроении / Б.С. Балакшин С.С. Волосов. В.П. Коротков и др. – М.: Машиностроение, 1972. – 615 с.

2. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. Учебник для втузов/ Якушев А.И., Воронцов Л.Н. Федотов Н.М. 6-е издание. М.: Машиностроение, 1986. 352 с.

3. Государственная система стандартизации. М.: Изд-во стандартов, 1978. 275 с.

4. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения/ А.И.Якушев. 4-е издание. М.: Машиностроение. 1975. 471 с.

5. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения/ А.И.Якушев, Е.Ф. Бежелукова, Н.М. Плуталов. Изд-во стандартов, 1978. 255 с.

6. Якушев А.И. Повышение прочности и надежности резьбовых соединений / А.И. Якушев, Р.Х. Мустаев, В.Р. Мавлютов. М.: Машиностроение, 1979. 215 с.

7. Решетов Д.Н. Детали машин / Д.Н. Решетов. 3-е изд. М.: Машиностроение, 1974. 655 с.

8. Основы стандартизации в машиностроении/ под. ред. В.В. Бойцова. М.: Изд-во стандартов. 1983. 263 с.

9. Ткачук В.Н. Методические указания по выполнению лабораторных работ/ В.Н. Ткачук, Р.О. Нюхин. Воронеж, 2009. 38.с

10. Методические указания к выполнению контрольных работ по дисциплине «Взаимозаменяемость, стандартизация и технические измерения» для студентов специальности 140601 «Электромеханика» очной и заочной форм обучения / Воронеж. гос. техн. ун-т; сост. В.И. Волчихин. Воронеж, 2006. 28 с.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ………………………………………………3