- •Редакционная коллегия:

- •Введение

- •И.И. Застрожнов, с.А. Змеев, д.В. Волков, в.С. Гундарев, а.А. Змеев

- •С.А. Змеев, д.В. Волков, а.А. Змеев, в.П. Кутовой

- •С.А. Змеев, д.В. Волков, а.А.Змеев, в.В. Гундарев, д.А.Солод

- •Змеев с.А., Волков д.В., Селютин и.Н., Гуляев о.А., Змеев а.А.

- •1. Сокольский р. Программно-аппаратный комплекс «скат» для измерения ачх четырехполюсников. – Радио, 2011, №9, с. 26-28.

- •394026 Воронеж, Московский просп., 14

1. Сокольский р. Программно-аппаратный комплекс «скат» для измерения ачх четырехполюсников. – Радио, 2011, №9, с. 26-28.

Воронежский государственный технический университет

УДК 681.3

М.В. Попова, А.И.Мушта

РАЗРАБОТКА АСИНХРОННОГО

КОММУНИКАЦИОННОГО ИНТЕРФЕЙСА

ХОСТ-МАШИНЫ И МИКРОПРОЦЕССОРА

Одним из основных направлений научно-технического прогресса в настоящее время является развитие микроэлектроники, и широкое применение её изделий в промышленном производстве. Микропроцессорная система без средств ввода и вывода оказывается бесполезной, именно для этих целей используются коммуникационные порты.

Порт содержит следующие компоненты:

- входной буфер FIFO имеет восемь уровней 32-разрядных слов;

- выходной буфер FIFO имеет восемь уровней 32-разрядных слов;

- модуль арбитра порта PAU – координирует работу коммуникационных портов в соответствии с поставленной задачей;

- регистр инструкций коммуникационного порта CPCR позволяет управлять и контролировать функциями коммуникационного порта и операциями передачи данных между ИС и внешними устройствами;

- регистр программного сброса.

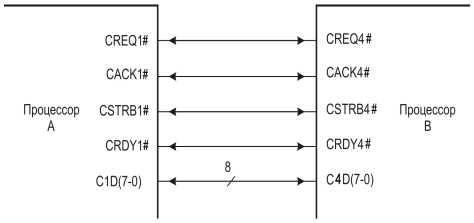

Структурная схема порта представлена на рисунке 1. На рисунке 2 представлено соединения двух интегральных схем через коммуникационные порты [1]

Рис. 1. Блок-схема коммуникационного порта

Рис. 2. Пример соединения двух интегральных схем через коммуникационные порты

Модель коммуникационного порта разрабатывалась с САПР Xilinx ISE 13.2, которое позволяет выполнить предварительную верификацию проекта. В качестве ПЛИС было выбрано семейство Kintex-7, позволяющее достичь максимальных показателей цена и производительность.

Описание коммуникационного порта произведено на языке высокого уровня – Verilog поблочно. Результатом Verilog описания является RTL-схема. На рисунке 3 представлена rtl-схема арбитра PAU.

Для проверки правильности работы каждого блока была написана тестовая программа testbench, ее результатом являются временные диаграммы[2]. На рисунке 3 представлена временная диаграмма выходного буфера FIFO.

Рис. 3. Rtl-схема арбитра PAU

Рис. 4. Временные диаграммы работы выходного буфера FIFO

Как видно из рисунка при обнулении буфера (с приходом сигнала rst) срабатывает флаг empty, свидетельствующий о том, что буфер пуст, также видно, что с приходом сигналов RE (read enable) и WE (write enable) слово, поступающее на data_in, появляется на data_out.

Литература

1 Мячев А. А. Интерфейсы систем обработки данных: Справочник/А. А. Мячев и др. – М.: Радио и Связь, 1989 – 305с.

2 Поляков А.К. Языки VHDL и VERILOG в проектировании цифровой аппаратуры. – М.: СОЛОН-Пресс, 2003. – 320 с.

Воронежский государственный технический университет

УДК 681.3

А.В. Турецкий, Т.И. Кораблинова

Разработка конструкции автомата включения освещения

Рассматривается принцип работы и конструкционное решение автоматического выключателя освещения

Автоматический выключатель освещения предназначен для автоматизированного управления освещением в помещении и на улице, с целью снижения потребления электроэнергии.

В современном мире вопрос экономии электроэнергии с каждым годом становится всё более важным. К тому же выключать освещение мы забываем очень часто, а в коридорах и подъездах он горит всю ночь, что приводит к неоправданному перерасходу подорожавшей электроэнергии. В связи с этим актуальным становится использование таких осветительных приборов, которые снабжены устройством на базе датчика движения, называемом автоматическим включателем света. Благодаря этим устройствам, осветительные приборы включаются в тот момент, когда это необходимо, и находятся в выключенном состоянии, когда в освещении, даваемом ими, нет необходимости.

Современная элементная база электроники позволяет создавать устройства простые по схемотехнике, но имеющие достаточно широкий набор функций. Раньше такие приборы были доступны лишь для использования в сложных и дорогих профессиональных системах, а теперь их применение делает нашу повседневную жизнь более комфортной и легкой.

Автоматические включатели освещения работают на основе инфракрасных и акустических датчиков. Автоматические включатели на основе ИК-датчиков наиболее востребованы. Пироэлектрические датчики устроены таким образом, что реагируют не на само инфракрасное излучение, его абсолютную величину, а именно на его изменение. Поэтому, даже незначительное перемещение объекта, например, человека будет зафиксировано таким датчиком.

Для управления светом в подъездах многоквартирных домов используются оптико-акустические выключатели. Выключатели содержат микрофон, оптический датчик и выходное ключевое устройство.

Логика работы подобных выключателей та же, что и у инфракрасных: в светлое время суток микрофон отключен оптическим датчиком, а в темноте освещение включится даже при незначительных звуках в подъезде.

Устройство управляется специализированной микросхемой, в качестве датчика используется ИК-фотодиод и пироэлектронный датчик. В качестве силового элемента, коммутирующего нагрузку, используется симистор, подключаемая мощность осветительных ламп до 500 Ватт.

Разработана ПП из двухстороннего фольгированного стеклотекстолита, использование которого удобно и экономично в условиях серийного производства. Конструкция платы предусматривает смешанный монтаж. Фотодиод и пиродатчик подняты над поверхностью платы для увеличения угла обзора. Симистор устанавливается на радиатор с применением теплопроводящей пасты, которая уменьшает переходное сопротивление. В плате выполнены 4 отверстия диаметром 3 мм для крепления ее к основанию.

Основание корпуса изготавливается из литьевого сплава АЛ8, так как этот сплав наиболее прочен и часто используется при антивандальном исполнении. В основании предусмотрены 4 бобышки с резьбовыми отверстиями для крепления платы, 2 отверстия для крепления устройства на стену и прямоугольное окно для выхода проводов. По 4-м углам также расположены 4 бобышки с резьбовыми отверстиями для крепления крышки. По периметру выполнен паз под стенку крышки.

Крышка также изготавливается из прочного литьевого сплава АЛ8. В крышке по углам расположены 4 отверстия с зенковкой под потайные головки винтов. В центре крышки располагается прямоугольное окно для защитного стекла. В этом окне по периметру располагается паз для крепления защитного стекла.

ПП крепится к основанию с помощью 4-х винтов, крышка крепится к основанию при помощи 4-х винтов с потайной головкой. Защитное стекло приклеивается к крышке клеем БФ-4.

Устройство располагается на вертикальных поверхностях напротив лестничных площадок, в местах с максимальным углом обзора.

Дальнейший прогресс устройства возможен в сторону увеличения угла обзора и расширения его функциональных возможностей за счет введения в схему новых элементов.

УДК 681.3

А.П. Собина, В. А. Кондусов

СТАБИЛИЗАТОР ЧАСТОТЫ

ВРАЩЕНИЯ МИКРОЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА

Рассматривается принцип раьоты и конструкторское решение стабилизатора частоты вращения микроэлектродвигателя постоянного тока

Стабилизатор частоты вращения создан с целью усовершенствования учебной лабораторной установки по исследованию и измерению параметров микроэлектродвигателей. Позволяет студентам получить знания и практические навыки в разработке, отладке и анализе работы электромеханических устройств с применением электродвигателей постоянного тока.

Устройство представляет собой отдельный самостоятельный блок, способный работать от источника постоянного тока напряжением 8..22 В. Для работы устройства также требуется сигнал с оптического датчика скорости вращения, либо датчика Холла.

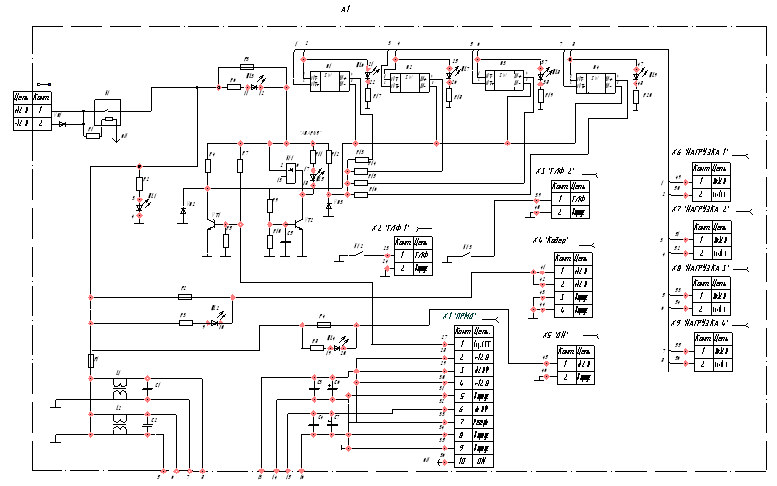

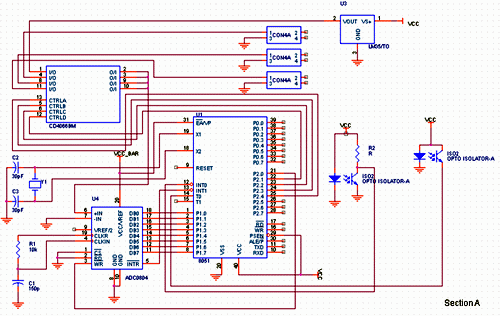

Принципиальная электрическая схема разработанного устройства представлена на рисунке 1.

Рис. 1. Электрическая принципиальная схема

Основные узлы предлагаемого устройства – это преобразователь частота-напряжение, компаратор, генератор ШИМ, стабилизатор опорного напряжения 5 В, силовой ключ. Преобразователь частота-напряжение выполнен на специализированной микросхеме тахометра DA1 LM2917 фирмы Texas Instruments. Выходное напряжение прямо пропорционально входной частоте. Зависимость линейная. Сигнал с датчика частоты, подключенного к коаксиальному разъему Х1 СР-50, через токоограничивающий резистор R2 поступает на положительный вход 1 встроенного в микросхему компаратора. На отрицательный вход 11 подается напряжение смещения 0.6 В, сформированное цепью R5-VD1. Таким образом пороговое напряжение срабатывания составляет 0.6 В. Конденсаторами С1-С2 и резистором R3 настраивается диапазон входных частот, а также крутизна кривой преобразования. Преобразованный в напряжение сигнал с выхода 5 через резистор R8 поступает на положительный вход 1, встроенного в микросхему ШИМ-контроллера DA2 TL494 (KA7500), компаратора напряжения. Сигнал сравнивается с напряжением на отрицательном выводе 2, которое устанавливается переменным резистором R7 ручной регулировки частоты вращения микроэлектродвигателя. Стоит отметить что микроcхема DA2 также в своем составе содержит стабилизатор опорного напряжения 5 В (выв. 14). В данной схеме он используется для создания напряжения сравнения на выводе 2 для предотвращения ухода частоты вращения от заданного значения в связи с просадкой напряжения питания и т.д. Разностный сигнал с компаратора поступает на встроенный в микросхему генератор ШИМ-сигнала. В результате изменяется ширина импульса генерируемого ШИМ-сигнала, который с выходов 9,10 поступает на затвор мощного полевого ключа VT1, в цепь истока которого непосредственно и включен микроэлектродвигатель к клеммам Х2.1 и Х2.2. Частота ШИМ определяется номиналами R10, C5 и в данном случае составляет 1 кГц.

Диод VD2 служит для защиты схемы от переполюсовки, VD3 – от высоковольтных выбросов на обмотках электродвигателя.

Питание устройства осуществляется от лабораторного источника питания. Для подключения предусмотрен кабель с разъемами типа “banana”. Напряжение питания может быть изменено в диапазоне 9...22 В в зависимости от типа подключаемого электродвигателя.

Внешний вид устройства показан на рисунке 2.

Рис. 2. Внешний вид устройства

Литература

1. LM2907/LM2917 Frequency to Voltage Converter - Texas Instruments www.ti.com/lit/ds/snas555b/snas555b.pdf;

2. TL494 (Rev. E) - Texas Instruments www.ti.com/lit/ds/symlink/tl494.pdf;

3. http://istochnikpitania.ru/index.files/Nov_sxem.files/Nov_sxem190.htm

Воронежский государственный технический университет

УДК 681.3

Н.Г.Котляр, В.С. Цымбалюк

Электроакустический датчик

Электроакустический датчик предназначен для фиксировании всплеска звукового сигнала определенной частоты при механических воздействиях на тот или иной предмет.

В последнее время все большую популярность завоевывают электроакустические датчики разрушения стекла. Удобство их эксплуатации заключается не только в отсутствии необходимости приклеивать датчики на стекло, но и возможности охраны одним прибором нескольких стеклянных проемов очень больших площадей.

Данное устройство разрабатывается с целью решения проблемы ложных срабатываний, а также регулировки работы датчика в зависимости от толщины стекла и предотвращения проникновения злоумышленника.

Принцип работы датчиков подобного рода основан на фиксировании всплеска звукового сигнала определенной частоты, возникающего при разрушении стекла. Спектр звукового сигнала разрушающегося стекла весьма разнообразен, но все же максимальное количество частотной составляющей имеется, и расположена она между 4,2 и 4,9 кГц.

Структурная схема электроакустического датчик представлена на рисунке 1.

Рис. 1. Структурная схема электроакустического датчика

Технические характеристики:

- напряжение питания от 10 до 26 В;

- потребляемый ток от 40 до 90 мА;

- время установки в дежурный режим не более 2 с;

- время фиксации сигнала тревоги от 30 до 240 с.

Прибор состоит из предварительного линейного усилителя, активного фильтра, формирователя сигнала тревоги и таймера срабатывания. В качестве микрофона используется электретный микрофон импортного производства.

На транзисторе VT2 собран первый каскад активного фильтра и представляет собой низкодобротный фильтр, имеющий небольшой коэффициент усиления. Выбор именно этого схемотехнического решения обоснован тем, что на начальных этапах усиления необходимо захватить немного больший диапазон частот, чтобы в дальнейшем имелся небольшой запас частотных составляющих усиливаемого сигнала.

На микросхеме DA2 собран высокодобротный фильтр с регулируемой полосой пропускания. Использование именно этого фильтра позволяет изменением одного номинала в широких пределах изменять полосу пропускания . Последовательное соединение обоих фильтров позволило избавиться от низкочастотной и высокочастотной составляющих звукового сигнала — на выходе появляется только сигнал, необходимый для контроля.

При отсутствии сигнала с фильтра-усилителя на втором входе DD2.4 присутствует уровень лог. 0, что будет поддерживать на выходе этого элемента уровень лог. 1. Уровень 0 с выхода DD2.2 «удержит» лог. 1 на выходе DD2.3, и это состояние не изменится, пока не появится звуковой сигнал требуемой частоты и уровня. Уровень лог. 1 на выходе элемента DD2.4, пройдя токоограничивающий резистор R16, откроет транзистор VT3, и контакты реле К1 замкнутся, что восстановит шлейф (линию) сигнализации.

Как только произойдет разрушение стекла в зоне чувствительности прибора, звуковой сигнал вызовет появление лог. 1 на входе DD2.4 и на его выходе сформируется «0». Это повлечет появление «1» на выходе DD2.2, а поскольку на первом входе DD2.3 уже имеется лог. 1, то на его выходе появится уровень «0». Таким образом, триггер изменит свое состояние, и даже при пропадании звукового сигнала он будет оставаться в этом состоянии, поскольку лог. 0 с выхода DD2.3 не позволит изменить уровень выходного напряжения DD2.2. С появлением на выходе DD2.4 лог. 0 транзистор VT3 закроется, реле К1 разомкнет свои контакты и прибор, следящий за целостностью шлейфа сигнализации, выдаст сигнал тревоги.

При разрешении работы и появлении импульсов на тактовом входе счетчик DD1 начинает «обратный» отсчет времени и помимо этого будет прерывисто светиться индикатор HL2, означающий, что прибор недавно был в состоянии «ТРЕВОГА». Введение подобного таймера объясняется тем, что момент срабатывания очень не продолжителен, и выяснить, какой именно прибор сработал, практически невозможно.

Питание устройства осуществляется от внешнего источника с выходным напряжением от 10 до 26 В. В устройстве предусмотрен свой собственный стабилизатор на DA1 (с выходным напряжение 9 В), которым собственно и питается само устройство.

Особенностью данного устройства является малая цена в сравнении с аналогами при достаточно высоких характеристиках и надежности.

Список литературы

1. Статья о датчике – Электр. Дан. – Режим доступа: http://ru.wikipedia.org/wiki/Датчик

2. Охранная сигнализация и ее датчики – Электр. Дан. – Режим доступа: http://poremontu.ru/arcticles/ohrannaya-signalizatsiya-i-ee-datchiki

3. Проектирование и технология радиоэлектронных средств: разработка конструкции изделий РЭС: учеб. пособие / И.А. Злобина, В.А. Муратов, Л.С. Очнева, А.А. Соболев. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2006. Ч. 1. 153 с.

4. Пирогова Е.В. Проектирование и технология печатных плат: учебник / Е.В. Пирогова – М.: ФОРУМ: ИНФРА-М, 2005. 560 с.

5. Проектирование и технология радиоэлектронных средств: проектирование технологии изготовлении изделий РЭС: учеб. пособие / И.А. Злобина, В.А. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2005. 145 с.

Воронежский государственный технический университет

УДК 681.3

С.П. Теплинских, И.В. Андреев

Акселерометр на поверхностных акустических волнах

Акселерометр на поверхностных акустических волнах предназначен для измерений линейных ускорений.

Акселерометры на поверхностных акустических волнах (ПАВ) представляют собой перспективный класс микроакселерометров фазового и особенно частотного типа, позволяющих реализовать высокий уровень конструктивной интеграции, обеспечить высокую устойчивость к внешним возмущениям, возможность существенного сокращения числа деталей и соединений между ними [1]. Они обеспечивают возможность перекрытия без компенсации широкого рабочего диапазона ускорений (до 10g) при частотной форме выходного сигнала.

Акселерометр (рисунок 1) представляет собой монолитную квазисимметричную конструкцию из двух консольных балок 1 и 3 с инерционным грузом 4 на конце подвижной балки. На поверхности консольных балок 1 и 3 располагаются линии задержки 2 (ЛЗ) на основе встречно-штыревых преобразователей (ВШП) [3].

Для погашения объемных акустических волн и увеличения точности измерения ускорения акселерометром подвижная пластина 3 имеет изменяющееся сечение (косой срез).

Схема ЛЗ изображена на рисунок 2. Балки 1 и 3 исполняют роль звукопроводов. Одна консоль является опорной (эталонной), и для того, чтобы избежать ее деформации под действием ускорения, она приклеена к опоре, которая в свою очередь крепится к корпусу. Система имеет два входных (6) и два выходных (7) ВШП для реализации схемы с частотным выходным сигналом (Δf). На схеме показана также опора 5, на которой будет располагаться акселерометр. Ось чувствительности направлена перпендикулярно консольным балкам 1 и 3, плоскости опоры 5 и совпадает с направлением оси z.

Рис. 1. Акселерометр с частотным выходом

Рис. 2. Структурная схема линии задержки, содержащая два идентичных встречно-штыревых преобразователя

Для расчета линии задержки использовался современный COM метод [2], результаты которого близки к экспериментальным результатам. Факторы: аподизация, неоднородное распределние поверхностного заряда на электродах структуры – достаточно просто могут быть учтены в рамках модифицированного COM метода, оперирующего элементарным звеном структуры (одним электродом ВШП). Параметры ПАВ структуры в целом (ВШП, ОС или их произвольной комбинации) определяются путем перемножения соответствующих Р-матриц отдельных электродов (как это делается в обычной теории четырехполюсников с использованием матрицы рассеяния.

В основу построения чувствительных элементов на ПАВ положена зависимость их скорости от деформации подложки, которая в свою очередь зависит от ускорения [5]. На поверхности балок располагаются линии задержки, выполненные методом обратной фотолитографии, на основе встречно-штырьевых преобразователей. Между ВШП отдельных линий задержки располагаются экраны для уменьшения электромагнитной наводки.

В качестве материала звукопровода выбран кварц ST-среза с ориентацией подложки и направлением распространением – YXl/42,750, причем верхняя поверхность звукопровода должна быть полирована [4]. Кварц ST-среза обеспечивает максимальную температурную стабильность сигнала в рабочем интервале температуре. Отдельно была разработана конструкция корпуса акселерометра, куда входят отдельные элементы: крышка, основание, бусы, выводы. Корпус выполнен из прецизионного сплава Лента 47НД-М-0-1.5 (медно-никелевая лента). Основание корпуса выполняется штамповкой, крышка вытяжкой. Корпус акселерометра имеет 7 выводов, один из которых земляной. Выводы, выполненные из прецизионного никель-кобальтового сплава, изолированы стеклянными бусами. Материал корпуса, выводов и бус выбирался с учетом их температурных коэффициентов линейного расширения (ТКЛР). Герметизация корпуса осуществляется лазерной сваркой.

Технико-экономического анализ показал, что новое устройство обладает достаточно высокими функциональными и техническими характеристиками, поэтому акселерометр на ПАВ будет конкурентоспособным в условиях рыночной экономики. Представленная конструкция акселерометра позволяет использовать его в составе современной бортовой радиоаппаратуры.

Литература

1 Андреев И.В. Устройства частотной селекции на поверхностных акустических волнах для беспроводных и мобильных технологий: учеб. пособие для вузов / И.В. Андреев, А.И. Андреев. – Воронеж: ГОУВПО «Воронежский государственный технический университет», 2010. – 168 с.

2 Дмитриев В.Ф. Теория связанных волн – универсальный метод расчета устройств на поверхностных акустических волнах / В.Ф. Дмитриев. – Спб.: Жур. технической физики, Т. 10. №10. 2004. – 8 с.

3 Лукьянов Д.П. Микроакселерометр на поверхностных акустических волнах / Д.П. Лукьянов. – СПб. ГЭУ: Жур. Элементы МСТ и микросистемы, №2.2001. – 7 с.

4 Морган Д. Устройства обработка сигналов на поверхностных акустических волнах: пер. с англ. / Д. Морган. – М.: Радио и связь, 1990. – 416 с.

5 Распопов В.А. Принципы построения и конструкции акселерометров / В.А. Распопов. – М.: Жур. Датчики и системы, №7.2005. – 12 с.

Воронежский государственный технический университет

УДК 681.3

А.Б.Карпелянская, В.А. Кондусов

Стробоскопический тахометр

Стробоскопический тахометр предназначен для бесконтактного измерения частоты вращения.

В настоящее время тахометры нашли широкое применение для контроля частоты вращения коленчатого вала двигателей внутреннего сгорания практически на всех типах транспортных средств: автомобилях, тракторах, тепловозах, судах, самолётах, применяются для контроля частоты вращения рабочих органов технологических машин, могут использоваться в качестве счетчика импульсов, например, при подсчете продукции на конвейере, расхода сырья, материалов, времени наработки оборудования, машин и механизмов при испытаниях и обкатке.

Стробоскопические тахометры позволяют измерять скорость видимых, но труднодоступных объектов, в том числе скорость маломощных объектов без всякого воздействия на них со стороны прибора, а также можно измерить частоту колебаний объекта.

Стробоскопический тахометр разрабатывался в первую очередь для лабораторных работ по исследованию характеристик микроэлектродвигателей малых мощностей, но так же может использоваться в качестве и счетчика импульсов на конвейере, в автомастерских для начальной установки момента зажигания, на заводах машиностроения и приборостроения, для ремонта и наладки технологических машин и станков.

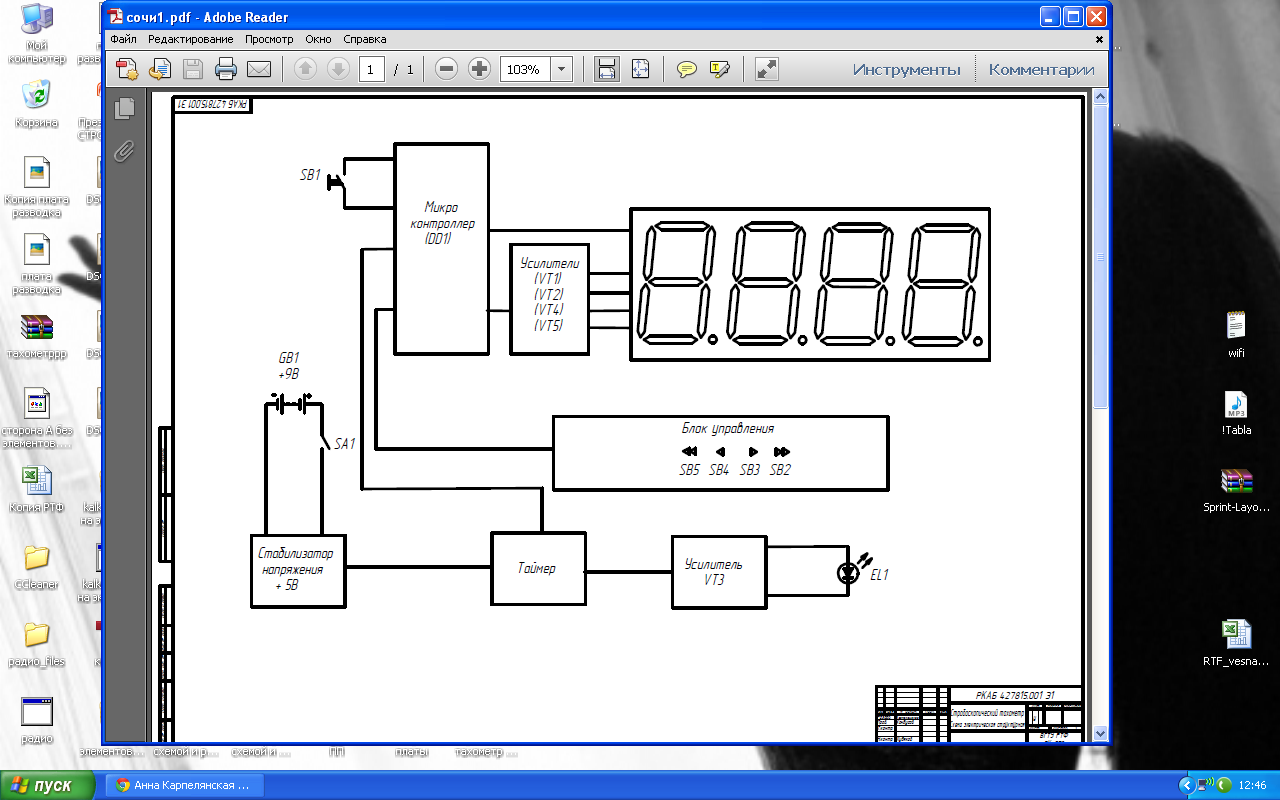

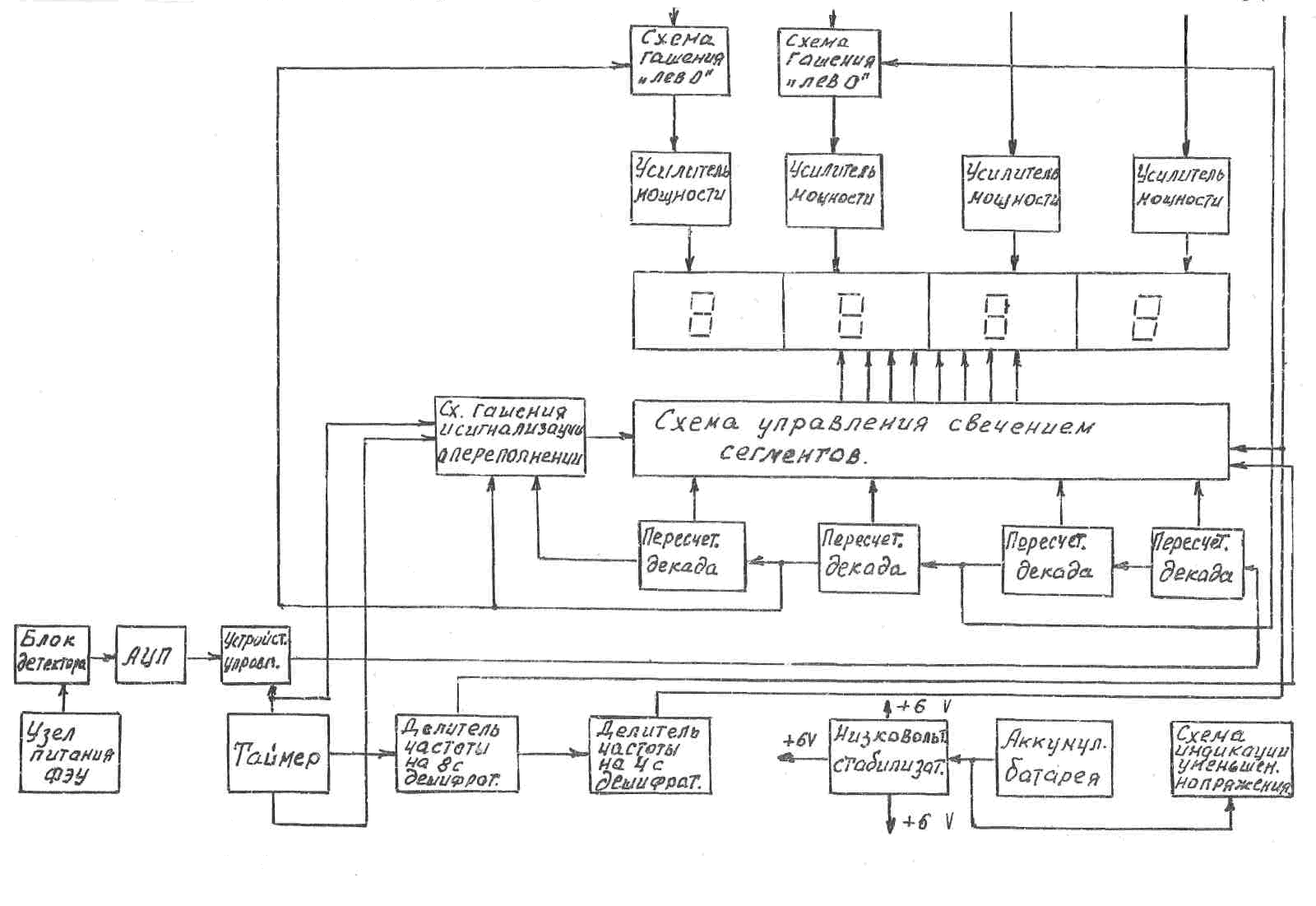

Структурная схема тахометра представлена на рисунке 1.

Рис. 1. Структурная схема стробоскопического тахометра

Принцип работы следующий: устройство вырабатывает короткие вспышки света, частоту повторения которых можно регулировать от 2,5 до 100 Гц, что позволяет визуально «остановить» одиночную метку, нанесенную на объект, вращающийся с частотой от 150 до 6000 об/мин. Именно в этих единицах установленное значение частоты выводится на цифровой индикатор прибора.

Тахометр собран на микроконтроллере DD1(микросхема Attiny 2313), тактовая частота которого (10 МГц). Вывод сигналов происходит через усилители (транзисторы VT1, VT2. VT4, VT5), которые подключены к индикатору HG1 (RL-F5620GDBW). Одновременно с переключением знакомест индикатора микроконтроллер проверяет состояние кнопок SB2—SB5. Их контакты подключены к входу микроконтроллера. Нажатиями на эти кнопки изменяют частоту импульсов, формируемых микроконтроллером на выходе. Сразу после включения питания или нажатия на кнопку SB1 частота импульсов на этом выходе равна 25 Гц (1500 мин-1). Для генерации импульсов программа настраивает шестнадцатиразрядный таймер микроконтроллера на работу, который увеличивает длительность этих импульсов до 2 мс. Импульсы с выхода таймера, усиленные транзистором VT3, поступают на излучающий диод EL1.

Питание осуществляется от батарейки типа «крона» либо от внешнего источника питания.

Конструкция.

ЭРЭ стробоскопического тахометра размещаются на двусторонней печатной плате. Печатная плата изготовлена комбинированным позитивным методом из двухстороннего фольгированного стеклотекстолита марки СФ-2-35-1,5. Получение печатных проводников осуществлено сеточно-графическим способом. Конструкция печатной платы позволяет применять при производстве типовые технологические процессы. Выбранный материал для изготовления печатной платы сохраняет свои свойства при температурах от –60 до 150°С. Электрорадиоэлементы располагаются с двух сторон печатной платы.

Корпус покупной (G1202), доработан в соответствии с конструкцией. В комплект к тахометру предоставлены: сетевой адаптер (БПС-9-0,35А) и светодиодный фонарик (Camelion 0307), которые вместе с тахометром уложены в сумку PC PET Panorama 2903.

При анализе рынка и по экономическим расчетам было установлено, что данный стробоскопический тахометр является конкурентоспособным в современных экономических условиях, более того, он превосходит по экономическим показателям своего конкурента – стробоскопический тахометр testo DT2240B стоимостью 6500 р. Стоимость же разрабатываемого тахометра составляет 1961 р. Кроме этого, стробоскопический тахометр превосходит абсолютно всех конкурентов по массе, которая составляет 0,1 кг, тогда как вес самого «легкого» конкурента составляет 0,9 кг; также ни один конкурент не дает возможности подключения к внешнему источнику питания, т. е. питаются либо от батареек (3-4 штуки типа ААА) либо от аккумуляторов и ни у одного конкурента не имеется дополнительного осветителя, что не позволяет работать с устройством при плохом освещении.

Эти особенности являются «изюминкой» стробоскопического тахометра и, несомненно, привлекают потребителя не только по функциональным возможностям, но и «не бьют по карману» экономически.

Воронежский государственный технический университет

УДК 681.3

И.В. Попова, А.В. Турецкий

КОНСТРУКЦИЯ БЛОКА ПИТАНИЯ ДЛЯ ВОЗИМОЙ РАДИОСТАНЦИИ

Рассматривается принцип раьоты и конструктолрское решение блока питания для возимой радиостанции

Блок питания - сердце любой системы радиосвязи в которой есть базовые радиостанции или ретрансляторы. Блоки питания бывают: настольные, для установки в стойку, с возможностью подключения резервной батареи, встраиваемые в корпуса машин или в корпуса самих радиостанций и т.д. [1].

Главное назначение блоков питания - преобразование электрической энергии, поступающей из сети переменного тока, в энергию, пригодную для питания радиостанций.

В статье рассматриваются вопросы разработки компактного и надежного встраемого блока питания для возимой радиостанции, с учетом требований современного производства и технологии.

Разработанный блок питания отличается наличием современной элементной базы, усовершенствованной конструкцией и улучшенными электрическими характеристиками по сравнению с аналогами, чем и определяется актуальность темы.

Блок питания является составной частью возимой радиостанции. Данная радиостанция предназначена для обеспечения дуплексной связью абонентов подвижных объектов в сетях радиоподвижных систем связи на территории Российской Федерации.

Блок РТ-36ПТ питается от бортовой сети постоянного тока с заземленным минусом напряжением от 10,8 до 15 В с уровнем пульсации до Uэфф = 300 мВ.

Блок РТ-36ПТ имеет соединитель для подключения приемо-передатчика с устройством автоматики и коммутации, с параметрами выходного напряжения:

- 12 В (Iпотр ≤ 8А, с уровнем пульсаций до Uэфф= 50 мВ);

- 6 В (Iпотр ≤ 1,5 А, с уровнем пульсаций до Uэфф= 50 мВ).

Блок РТ-36 ПТ включается с пульта управления. Включение происходит при замыкании автомата защиты сети S1 и реле К1.

Схема электрическая принципиальная блока питания состоит из основной печатной платы А1, двух модулей питания G1 и G2, двух модулей фильтров Z1 и Z2 и автомата защиты сети S1.

Унифицированные источники вторичного электропитания в модульном исполнении (далее модули) G1 и G2 с питанием от сети постоянного тока напряжением 12 В представляют собой стабилизированный преобразователь с галь-ванической развязкой между входом, корпусом и выходом. Частота преобразования находится в пределах от 90 до 120 кГц.

Модули имеют защиту от превышения напряжения на выходе. Защита модуля G1 срабатывает при превышении величины выходного напряжения на 20 %, а модуля G2 – на 50 % от его номинального значения.

Модули имеет защиту от короткого замыкания в цепи нагрузки с последующим автоматическим возвратом в режиме стабилизации напряжения после снятия короткого замыкания.

Z1 и Z2 – сверхминиатюрные изолированные DC/DC модули электропитания. Их максимальная входная мощность достигает 40 Вт. При этом модули способны работать в широком диапазоне температур ( от минус 60 до плюс 125 0С). Они имеют один гальванически развязанный выходной канал, могут включаться и выключаться по команде, имеют полный комплекс защит от перегрузки по току, короткого замыкания, перегрева, могут включаться параллельно и последовательно по выходам.

Модули Z1 и Z2 уменьшают помехи (пульсации) модулей G1 и G2 соответственно.

Электрическая защита реализована на силовых микросхемах D1-D4, выключающих нагрузку, подключенную к Х6-Х9. Работа каждой нагрузки индуцируется светодиодами HL6-HL9.

Дроссели L1, L2 и конденсаторы C1, C2, C3, C4, C6, C7 предназначены для дополнительной фильтрации.

Блок защищен от перегрузки диодом VD1.

Х2 и Х3 – разъемы для телефонной трубки. При поднятии трубки отключаются все нагрузки.

Х6 – Х9 – дополнительные нагрузки, в которые можно подключать магнитофоны, рации, различные зарядные устройства.

Для защиты устройства от перегрузки по току или от перегрева в блоке установлены самовосстанавливающиеся предохранители F1-F4. Принцип их работы основан на свойстве резко увеличивать свое сопротивление под воздействием проходящего тока или температуры окружающей среды и автоматически восстанавливать свои первоначальные свойства после устранения этих причин.

Рис. 1. Схема электрическая принципиальная блока питания

Полимерный самовосстанавливающийся предохранитель представляет собой матрицу из непроводящего ток полимера, смешанного с техническим углеродом. В холодном состоянии полимер кристаллизован, а пространство между кристаллами заполнено частицами углерода, образующими множество проводящих цепочек. Если через предохранитель начинает протекать слишком большой ток, он начинает нагреваться, и в какой-то момент времени полимер переходит в аморфное состояние, увеличиваясь в размерах. Из-за этого увеличения углеродные цепочки начинают разрываться, что вызывает рост сопротивления, и предохранитель нагревается еще быстрее. В конце концов сопротивление предохранителя увеличивается настолько, что он начинает заметно ограничивать протекающий ток, защищая таким образом внешнюю цепь. После устранения замыкания, когда протекающий ток снизится до исходного значения, предохранитель остывает и его сопротивление возвращается к начальному значению.

Рис. 2. Схема электрическая принципиальная печатной платы

Конструирование РЭА зависит от большого количества факторов, основными из которых являются: функциональное назначение аппаратуры, объект установки, условия эксплуатации, эксплуатационные требования, производственно-технологические требования, экономические показатели [3].

Так как блок питания будет использоваться для питания радиостанции, то он должен строго соблюдать габаритные показателя, хотя устройство относится к возимой (машина, вертолет) группе, то следовательно, ее массогабаритные показатели являются далеко не последними. Программа выпуска блока терморегулирования составляет 50 изделий в год. Конструкция должна быть разработана так, чтобы изделие было технологичным при указанной программе выпуска обеспечивать минимально возможную массу.

Необходимо отметить, что при создании несущих конструкций следует придерживаться правил:

- выполнять все элементы конструкции равнопрочными без большого запаса по прочности;

- обеспечивать высокую жесткость способами, не требующими увеличения массы;

- упрощать несущую конструкцию до наименьшего числа деталей;

- широко применять легкие сплавы и пластмассы;

- выбирать рациональную форму профилей несущих конструкций;

- вводить в детали различные отверстия, выемки, проточки, чтобы избежать лишнего материала, не несущего нагрузки;

- вводить в тонколистовые детали отбортовки и выдавки, позволяющие повысить жесткость конструкции;

- использовать гальванические и лакокрасочные покрытия, имеющие минимальную массу.

К корпусу блока питания предъявляются достаточно высокие требования. Он должен обеспечивать: жесткое закрепление плат и соединения их выводов с переходами, предназначенными для связи с внешними цепями; защиту плат и ЭРЭ от механических, климатических и других воздействий; экранирование схемы от внешних электромагнитных излучений и наводок.

Основываясь на этих требованиях, а также на сложившемся подходе к конструктивному исполнению изделий РЭС, с учетом унификации, нормализации и технологичности целесообразно выполнить блок питания в виде разъемной конструкции прямоугольной формы, обеспечивающей простоту и надежность установки.

При разработке изделия необходимо выбирать методы конструирования, обеспечивающие снижение стоимости, в том числе и энергоемкости; уменьшение объема и массы; расширения области использования микроэлектронной базы; увеличения степени интеграции, микро миниатюризации межэлементных соединений и элементов несущих конструкций; высокую технологичность; однородность структуры; максимальное использование стандартизации [5].

Печатная плата устанавливается на каркас и фиксируется пятью винтами. Автомат защиты сети S1 также крепится к каркасу двумя винтами. Также на каркасе расположены две входные клеммы Х1 и Х2.

Модули G1, G2 И модули фильтров Z1,Z2 устанавливаются в каркас на термопасту КПТ-8 и крепятся с помощью винтов.

КПТ8 (кремнийорганиическая паста теплопроводная) используется для улучшения теплопроводности между тепловыделяющими элементами электронных схем (процессоры, силовые транзисторы, диоды) и радиатором. Представляет собой теплостойкую белую массу высокой вязкости. Получается загущением полидиметилсилоксановой жидкости порошком оксида цинка

Каркас выполнен из алюминиевой плиты Д16.Б методом фрезерования. Покрытие – химическое оксидирование, а наружные поверхности изделия покрыты черной эмалью МЛ-165. Химическое оксидирование применяют для защиты от коррозии алюминия, на это покрытие также легко ложится краска из-за пористой структуры.

На нижней стороне каркаса выполнены ребра, предназначенные для охлаждения модулей питания G1,G2 и модулей фильтров Z1,Z2.

Крышка крепится к каркасу с помощью четырех невыпадающих винтов. Для герметизации между крышкой и каркасом проложен резиновый жгут.

Основание представляет собой гнутую пластину, на которой зафиксированы с помощью винтов угольники. Основание предназначено для жесткой фиксации блока на шасси.

ЭРЭ размещаются на одной двусторонней печатной плате. Это позволяет повысить надежность устройства и облегчает сборку и регулировку, одновременно уменьшив габариты устройства. В качестве метода изготовления ПП выбираем в зависимости от сложности схемы, конструктивно-технологических требований к изделию. Таким образом подходит комбинированный позитивный метод. Двусторонняя печатная плата изготавливается комбинированным позитивным методом, основанным на применении фольгированного диэлектрика.

В плате предусмотрены вырезы для автомата защиты сети S1, два выреза для стоек каркаса и вырез для модуля G1. для крепления ПП предусмотрены пять отверстий диаметром 3,6 мм.

На мощные ключевые микросхемы устанавливаются радиаторы с применением теплопроводящей пасты КПТ-8. Светодиоды и соединители устанавливаются угольник, который фиксируются к ПП винтами. Выводы всех соединителей и светодиодов подпаиваются с помощью проводов.

Все устройство размещается в багажнике автомобиле в специальной стойке возле радиостанции на общем шасси и фиксируется к основанию с помощью винтов.

Рис. 3. Блок питания для радиостанции

Литература

Электронный каталог Источники питания – Электрон. дан. – Режим доступа: http:// issh.ru

Электронный каталог Блоки питания для радиостанций – Электрон. дан. – Режим доступа: http://www.vebr.vrn.ru

Электронный каталог Промышленная автоматика – Электрон. дан.– Режим доступа: http://www.vecon.ru

Проектирование и технология радиоэлектронных средств: разработка конструкции изделий РЭС: учеб. пособие / И.А. Бейнар, В.А. Муратов, Л.С. Очнева, А.А. Соболев. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2006. Ч. 1. 147 с.

УДК 681.3

А.О. Горшков

стабилизатор напряжения с регулируемой защитой по току

Темой доклада является стабилизатор напряжения с регулируемой защитой по току

В современном мире огромное разнообразие различных источников питания. В большинстве своем они выдают один или несколько заранее заданных уровней напряжения, которые нельзя тонко регулировать. Однако для научных и лабораторных целей необходим источник питания с возможностью плавной регулировки его выходного напряжения. Большинство источников питания не имеют такой возможности. В связи с этим используют стабилизатор напряжения, подключаемый к источнику питания. Благодаря этому устройству, выходное напряжение можно плавно регулировать.

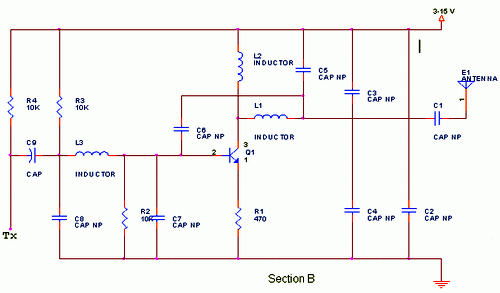

Темой доклада является стабилизатор напряжения с регулируемой защитой по току. Данное устройство позволяет регулировать стабильное выходное напряжение в интервале от 0 до 25,5 В дискретно с шагом 0,1 В, поэтому его можно использовать как лабораторный блок питания. Кроме того, стабилизатор напряжения снабжен защитой по току, порог срабатывания которого можно устанавливать плавно в интервале от 0,2 до 2 А[1].

На рисунке 1 показана схема электрическая принципиальная данного устройства. Счетчики DD2 и DD3 формируют цифровой код выходного напряжения. Прецизионные резисторы R8–R15, R17–R23, R25 образуют ЦАП.

Рис. 1. Схема электрическая принципиальная стабилизатора напряжения

На вход стабилизатора подается напряжение от 26 до 45 вольт, которое преобразуется в 18 В (к блоку индикации) и 5 В (к остальным элементам).

Функциональная схема стабилизатора напряжения представлена на рисунке 2.

Рис. 2. Функциональная схема стабилизатора напряжения

Изменение состояний счетчиков DD2 и DD3, образующих формирователь цифрового кода, осуществляется кнопками SB1 иSB2. Если ни одна из этих кнопок не нажата, то блокируется работа генератора, соединенного со счетным входом счетчиков, и их состояние не изменяется.При нажатии на кнопку SB1 или SB2,с помощью логических элементов, разрешается работа генератора. В результате происходит увеличение или уменьшение кода счетчиков на единицу.

Кнопкой SB3 выбирают режим регулировки. Если она не нажата, то осуществляется плавная регулировка с шагом 0,1 В, а если нажата, то скорость регулирования возрастет в 16 раз.

Кнопкой SB4 осуществляют оперативное отключение выходного напряжения стабилизатора.

После формирования цифрового кода информация передается к блоку индикации.

ЦАП на прецизионных резисторах преобразует код счетчиков в ступенчато нарастающее напряжение.Далее происходит необходимое усиление по току и напряжению.

Также в устройстве предусмотрен электронный предохранитель,ток срабатывания которого устанавливают переменным резистором. Максимальный ток срабатывания защиты равен 2 А. Включение электронного предохранителя осуществляется кнопкой SB5.

В результате, на выходе создается стабилизированное напряжение от 0 до 25,5 В.

Печатная плата стабилизатора напряжения представляет собой двусторонний стеклотекстолит. Конструкция платы предусматривает односторонний смешанный монтаж. В плате выполнены 4 отверстия диаметром 3 мм для крепления ее к передней панели при помощи винтов.

Внешне прибор представляет собой единую конструкцию прямоугольной формы. Составными частями корпуса являются детали: основание, крышка и передняя панель.

Основание корпуса изготавливается из стали 08кп методом холодной листовой штамповки и представляет собой лист Г-образной формы с отогнутыми бортами, которые для улучшения жесткости подвергаются пайке в месте их сочленения[2]. На бортах при помощи отбортовки реализованы резьбовые отверстия для соединения крышки с основанием. В передней части основания также проделаны резьбовые отверстия для крепления к основанию передней панели и 4 отверстия для крепления ножек.

Крышка корпуса изготавливается из стали 08кп методом холодной листовой штамповкии представляет собой лист П-образной формы, в боковых стенках которой проделаны отверстия для крепления её к основанию. Также по всей поверхности проделаны овальные перфорированные отверстия для лучшего охлаждения устройства.

Передняя панель изготавливается из ударопрочного полистирола марки УПС-1002 литьем под давлением. В ней предусмотрены 4 бобышки с резьбовыми отверстиями для крепления платы, отверстия для крепления кнопок и клемм и прямоугольное окно для защитного стекла, под которым располагается семисегментный индикатор. В этом окне по периметру располагается паз для крепления защитного стекла. По периметру выполнен паз под стенки крышки и основания. Предусмотрены отверстия для крепления передней панели к основанию и крышке.

Печатная плата крепится к передней панели с помощью 4-х винтов, крышка крепится к основанию при помощи 6-и винтов. Передняя панель крепится к основанию и крышке при помощи 4-х винтов. Транзистор прикрепляется к задней стенке основания через специальную слюду при помощи винта и гайки. Защитное стекло приклеивается к передней панели клеем Cosmofen CA 12.

Дальнейшая модернизация устройства возможна в области минимизации размеров устройства и расширении спектра его свойств.

Литература

1. Озолин М. Стабилизатор напряжения с регулируемой защитой по току/ М. Озолин // Радио. – 2005 – № 8 – С. 29–30.

2. Проектирование и технология радиоэлектронных средств: разработка конструкции изделий РЭС: учеб.пособие / И.А. Злобина, В.А. Муратов, Л.С. Очнева, А.А. Соболев. Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2006. Ч. 1. 153 с.

УДК 681.3

В. В. Иванов, В.С. Скоробогатов, Ю.М. Данилов

О ПАЙКЕ МИКРОСХЕМ

Приводятся результаты исследования влияния температуры пайки на оптимальное время пайки

Процессы лужения и пайки выполняют групповыми методами. В случае плат с электрорадиоэлементами и микросхемами, имеющими штырьковые выводы, используют пайку в потоке — волной припоя. Навесные элементы отделены от расплавленного припоя плоскостью печатной платы. Процесс пайки в потоке припоя основан на погружении в жидкий припой одновременно всех соединений, расположенных в плоскости вдоль линии, совпадающей с вершиной гребня волны. Длина гребня равна ширине платы. Плату перемещают в направлении, перпендикулярном длине гребня. Благодаря приподнятости гребня над поверхностью окислы и шлаки, плавающие па поверхности, скатываются с гребня и его вершина оказывается в значительной степени свободной от загрязнений. Смываются и вновь образуемые шлаки — продукты реакций флюса с окислами и атмосферой. Вторым важным эффектом при пайке в таких условиях является механическое усилие, с каким жидкий припой поступает в зазор формируемого паяного шва.

Температуру в ванне поддерживают на 50° С выше температуры ликвидуса припоя. Для того чтобы ванна обладала достаточным запасом тепла, масса припоя должна примерно в 20 раз превышать массу паяемой платы. Это позволяет пренебречь отводом тепла по плате.

Полное или частичное незаполнение паяльного зазора припоем (непропай), может наблюдаться в тех случаях, когда на плате размещены электрорадиоэлементы различной теплоемкости. В этом случае выводы массивных электрорадиоэлементов не достигают температуры пайки. Для снижения числа непропаев следует применять припои, близкие к эвтектике. Это позволяет исключить пастообразное состояние паяного шва, приводящее к замедленному схватыванию. Для определения времени и температуры качественного облуживания штырьковых выводов были проведены исследования. Исследовалось влияние температуры Т° С на время необходимое для облуживания τ, с. В результате расчетов, выполненных на основании проведенных экспериментов, получена математическая модель процесса

τ = 141,1875 - 0,955 · Т + 0,001625 ·Т 2. (1)

Дифференцируя уравнение (1) имеем

dτ / dТ= - 0,955 + 0,00325 · Т. (2)

Решая уравнение (2), находим экстремальное значение температуры, равное 293,8° С. При этом значении время необходимое для облуживания составит 0,9 с. Однако верхнее значение температуры припоя в ванне должно быть ограничено чтобы снизить загрязнения припоя в результате растворения меди: Для припоя ПОС-61 это значение составляет 265° С. С той же целью и для защиты электрорадиоэлементов и микросхем от перегрева ограничивается продолжительность контакта жидкого припоя с платой в пределах 2,2 ± 0,5 с в зависимости от температуры припоя.

Продолжительность пайки регулируется скоростью движения транспортера в пределах от 1 до 5 см/с. Такая скорость подачи плат обеспечивает производительность установки для пайки от 200 до 800 плат/ч в зависимости от размера плат, взятого в направлении движения транспортера.

При подходе к волне припоя плата должна иметь наклон 8 - 10°, чтобы припой стекал с поверхности, оставаясь на смоченном металле только в виде тонкого слоя. Сечение потока (форма и размеры) определяется соплом.

Формирование волны основано на принципе непрерывной циркуляции припоя в виде стоячей волны при помощи вращающихся поверхностей, погруженных в припой. Вращение осуществляется электродвигателем, вынесенным из зоны высоких температур. Ванна имеет нагреватели, наружную теплоизоляцию и терморегулятор.

Пайка двумя встречными струями позволяет снимать с паяных швов излишки припоя, что важно при малых промежутках между контактными площадками. При движении печатной платы с выводами, первая, основная струя, которая осуществляет пайку, направлена навстречу движению платы. Вторая, вспомогательная струя направлена по движению платы. Ее температура в зоне касания платы должна быть на 10е С выше, чем первой, и она несколько ниже по высоте. Вторая струя предназначена для снятия сосулек и наплывов припоя и формирования правильной формы паяного шва. Расстояние между линиями касания платы обеими струями выбрано так, чтобы обеспечить касание второй струей сразу после кристаллизации паяного шва, полученного в зоне действия первой струи. Важно иметь возможность регулировать помимо расстояния между струями и температуры каждой струи наклон и высоту обеих струй.

Пайке в потоке расплавленного припоя присущи три основных недостатка: прилипание припоя к поверхности диэлектрика, отслаивание фольги под действием нагрева, окисление и изменение рецептуры припоя за время работы.

Припой может прилипать к поверхности диэлектрической основы печатной платы непосредственно или к предварительно прилипшему шлаку, увлеченному волной припоя. Припой прилипает в тех случаях, когда диэлектрик размягчается за время пайки. Это происходит при недополимеризованиой смоле, входящей в состав стеклотекстолита.

Главным средством борьбы с прилипанием припоя к диэлектрической основе являются маски. Маска представляет собой постоянный лаковый слой, наносимый на всю поверхность платы, кроме контактных площадок, подлежащих лужению и пайке. Она защищает от действия припоя не только диэлектрик, но и фольгу, не подвергаемую пайке.

Отслаивание фольги под действием высокой температуры в момент касания потока припоя происходит в тех случаях, когда используют недоброкачественный фольгированный материал, в котором не произошла полная полимеризация эпоксидной смолы, приклеивающей фольгу к диэлектрической основе. При 170° С и выше незаполимеризовавшаяся эпоксидная смола разлагается с выделением водорода {реакция дегидрогенизации). Водород воздействует на окись меди, которая нанесена на фольгу со стороны приклейки (для повышения адгезии). Образующаяся вода переходит в перегретый пар, вызывающий отслоение фольги. Поэтому заготовки из фольгировашюго стеклопластика целесообразно на одном из технологических этапов подвергать термообработке для полной полимеризации эпоксидной смолы. Рационально применять стеклопластик на полиимидпой основе.

Третий недостаток пайки в потоке состоит в окислении припоя и растворении меди в припое при лужении. Оба процесса приводят к нарушению состава припоя, к изменению температуры ликвидуса, отходу от эвтектики.

В результате длительного нагрева при перемешивании расплав интенсивно окисляется. Скорость окисления перемешиваемого припоя выше, чем в состоянии покоя. Олово обладает более высоким сродством к кислороду, чем свинец. Это приводит к восстановлению окисленного свинца:

В результате в оксидном слое преимущественно накапливается двуокись олова, а в ванне количество олова сокращается. Обеднение припоя оловом вызывает перемещение рабочей ординаты на диаграмме состояний влево от эвтектики. Здесь линия ликвидуса идет круче, чем справа от эвтектики, отклонения в составе припоя сильнее влияют на свойства сплава.

Чтобы устранить перемещение рабочей ординаты левее эвтектики, припой заранее обогащают оловом, вначале имея в ванне 70 % Sn - остальное РЬ и поддерживая содержание олова в пределах 60— 70%.

Эффективным средством снижения растворимости меди в припое при лужении является применение масок. Однако за месяц работы накопившаяся растворенная медь и другие примеси постепенно ухудшают паяемость припоя. Поэтому периодически необходимо проверять паяемость припоя по стандартной методике.

Попытки ослабить вредное действие кислорода воздуха с помощью защиты зеркала припоя слоем флюсующей органической жидкости влекут за собой больше отрицательных, чем положительных факторов. Толщина слоя защитной жидкости составляет 5- 10 мм. Ее наносят на зеркало после снятия окислов и шлака и меняют каждую смену. В качестве защитной жидкости применяют масло растительного происхождения с минимальным содержанием воды, глицерин дистиллированный или масло авиационное, стеариновую и олеиновую кислоты. Защитная жидкость ограничивает окисление со стороны поверхности раздела атмосфера — зеркало припоя. Она уменьшает поверхностное натяжение припоя, облегчая стенание с паяемых узлов. Это уменьшает вероятность образования сосулек и наплывов. Введение в состав защитной жидкости активной флюсующей добавки, например НСL, способствует раскислению поверхности припоя. В результате температуру пайки можно снизить на 10° С, снижается расход припоя, поверхность паяных швов приобретает блеск. Однако применение защитной жидкости связано с отрицательными особенностями. Возможен механический захват защитной жидкости и внедрение ее частиц в паяный шов. Сопротивление изоляции поверхности изоляционного основания платы может снижаться по следующим причинам. При защите зеркала припоя глицерином па поверхности диэлектрика образуется: трудно удаляемый белый налет из продуктов взаимодействия с недополимеризованными составляющими диэлектрика. Налет снижает сопротивление изоляции. При использовании растительного масла его плохо удаляемые остатки затрудняют нанесение защитного лака и служат питательной средой для плесени в тропических условиях эксплуатации, что в конечном счете приводит к снижению сопротивления изоляции. Кроме того, масло имеет ограниченный срок службы в ванне из-за термической деструкции.

По этим причинам следует отдать предпочтение пайке в потоке припоя без защитной жидкости, ограничиваясь механическим удалением слоя окислов с поверхности зеркала припоя и забором припоя с нижних слоев.

Для пайки в потоке припоя применяют агрегатированную конвейерную линию из агрегатов флюсования, подогрева, пайки, мойки и сушки, связанную одним транспортером. Агрегат флюсования работает со вспениванием путем продувания воздуха. Касаясь флюсуемой поверхности, пузырьки лопаются и смачивают поверхность пленкой требуемой минимальной (3—5 мкм) толщины. При других способах нанесения толщина пленки значительно больше. Малая толщина пленки позволяет сократить потери тепла на удаление флюса и излишнее парообразование токсичных веществ, входящих во флюс.

Для подогрева (как и для сушки) в современных агрегатах используют ИК облучение. Подогрев перед пайкой необходим для подсушки флюса, удаления захваченных газов и подготовки платы к тепловому удару при касании потока припоя. При этом значительно снижается вероятность образования сосулек и наплывов припоя. Эти дефекты могут возникать также из-за низкой температуры пайки и ее кратковременности, плохой растекаемости припоя, быстрого выхода из волны, малой активности флюса, нарушения рецептуры припоя в ванне.

Чтобы избежать коробления плат при термических нагрузках во время обработки в агрегате платы в транспортере должны быть закреплены в рамках-держателях по всему периметру, но так, чтобы не мешать движению потока припоя.

Критерием рентабельности машинной пайки является число паяных швов вывод — отверстие, требующих дополнительной ручной пайки из-за непропая. Машинная пайкасчитается вполне рентабельной, если необходимо дорабатывать 1% всех паяных швов.

Воронежский государственный технический университет

УДК 681.3

Е.Н. Циблиев, В.С. Скоробогатов, Ю.М. Данилов

ГЕРМЕТИЗАЦИЯ ТРАНЗИСТОРОВ И МИКРОСХЕМ

Представлен процесс герметизация транзисторов и микросхем холодной сваркой

Надежность полупроводниковых приборов и интегральных микросхем при работе в аппаратуре и хранении в значительной степени зависит от герметичности корпуса.

Герметизация — одна из завершающих операций технологического процесса производства полупроводниковых приборов, так как обеспечивает их долголетнюю работу при механических и климатических воздействиях. Кроме того, она является последней операцией сборки полупроводниковых приборов, от качества которой зависит выход годных изделий.

Постоянное стремление к повышению компактности, миниатюризации и быстродействию электронных систем вызывает увеличение плотности рассеиваемой мощности (особенно в микросхемах), что усложняет теплоотвод от активных компонентов и предъявляет дополнительные требования к конструкции корпусов и способам их герметизации.

Герметизация и конструктивное исполнение корпусов являются не менее сложной проблемой, чем создание работающего кристалла.

Хорошо известно, что проникновение в корпус полупроводниковых приборов и микросхем незначительного количества влаги приводит к деградации электрических параметров и коррозии металлизации.

Под герметизацией прибора или микросхемы обычно понимают комплекс мер по обеспечению работоспособности ' изделий при их изготовлении, хранении и последующей длительной эксплуатации. Для этой цели могут быть использованы широкая номенклатура материалов и различные способы герметизации, реализованы разные конструктивные решения. При этом все герметизируемые изделия можно разделить на две группы: полые конструкции, в которых рабочая поверхность изделия не контактирует непосредственно с герметизирующим материалом, и конструкции без внутренних газовых полостей, в которых герметизирующий материал контактирует с рабочей поверхностью изделия (монолитные конструкции).

К первой группе относят металлостеклянные, металло-керамические, пластмассовые и другие корпуса, ко второй — бескорпусные изделия и монолитные пластмассовые корпуса.

Необходимо различать понятия внешней и окружающей сред. Среду, в которой хранят и эксплуатируют приборы и микросхемы, называют внешней, а среду, ограниченную поверхностью герметизирующей конструкции (среда внутри корпуса),— окружающей.

Хотя герметизация в полые корпуса является технически оправданной, использование их усложняет сборку изделий, затрудняя ее механизацию и автоматизацию. Объем и. масса корпусов часто в десятки, а иногда в сотни раз превышают объем и массу герметизируемых изделий, что не согласуется с требованиями микроминиатюризации. Поэтому герметизация в полые корпуса используется тогда, когда к изделиям предъявляют особенно жесткие требования.

Существует большое количество способов корпусной герметизации полупроводниковых приборов и интегральных микросхем. В зависимости от типа корпуса и предъявляемых требований герметизация может осуществляться пайкой, холодной сваркой, электроконтактной сваркой, сваркой плавлением и др. В полупроводниковой промышленности наиболее распространены способы герметизации холодной и электроконтактной сваркой и пайкой.

Среди различных способов получения неразъемных соединений большое распространение получила холодная сварка. Отличаясь простотой и доступностью, она позволяет осуществлять прочные и надежные соединения. Холодной сваркой можно соединять не только однородные, но и разнородные металлы.

Этот способ применяется в основном для герметизации металлостеклянных корпусов транзисторов и диодов средней и большой мощности, выполняемых из металлов с высокой теплоэлектропроводностью.

В основу холодной сварки положена пластическая деформация свариваемых металлов при нормальной температуре под действием большого давления, при которой чистые поверхности, вступая в контакт друг с другом, образуют цельнометаллические соединения с непрерывной кристаллической структурой.

Достоинством способа холодной сварки является отсутствие нагрева при герметизации и сопровождающего его явления - выделения газов внутри объёма.

В полупроводниковом производстве для герметизации корпусов применяют чаще холодную сварку, образующую нахлесточное соединение - точечную холодную сварку по замкнутому контуру(периметру, силами Р, направленными перпендикулярно свариваемой поверхности и значительно реже – холодную сварку сдвигом или продавливанием при одновременном действии нормальных тангенциальных усилий.

Особенностью способа герметизации холодной сваркой является значительная деформация околошовной зоны с сильным искажением формы детали. Деформация может передаваться в другие части детали и достигать зон металло-стеклянных и металлокерамических спаев и мест крепления полупроводниковых кристаллов. Это может вызвать разрушение спаев, ухудшение контакта полупроводникового кристалла с держателем (фланцем), растрескивание полупроводникового материала с изменением электрических параметров приборов.

Особенностью холодной сварки является сравнительно малый рабочий ход инструмента (до 5 мм), что позволяет упрощать конструкцию оборудования и повышать его производительность. В массовом производстве для герметизации корпусов диаметром до 30—40 мм применяют специализированные установки.

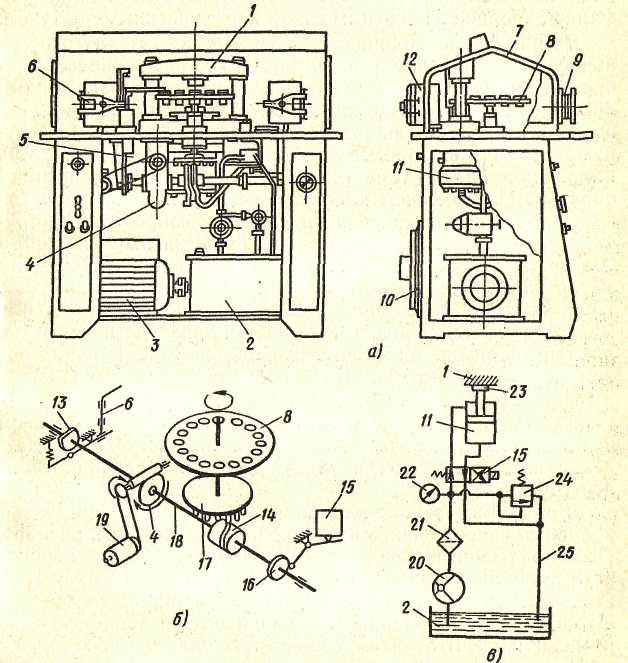

Из-за трудности автоматической загрузки деталей корпусов (с собранной внутренней арматурой приборов) в основном применяют полуавтоматические установки с ручной загрузкой, автоматическим проведением процесса герметизации и автоматической выгрузкой, являющиеся полуавтоматами. Полуавтоматы представляют собой механизм периодического действия карусельного типа (рис. а, б, в).

Весь механизм компактно смонтирован на литой станине (внутри которой помещена гидросистема) и закрыт скафандром, обеспечивающим при необходимости сварку в контролируемой среде. Скафандр служит для создания микроклимата при герметизации корпусов, полупроводниковых приборов и представляет собой сварной металлический каркас, закрытый органическим стеклом с резиновыми уплотнителями. В передней стенке скафандра имеются два отверстия, на обечайки которых надеты резиновые перчатки. Герметизированные приборы подают в скафандр и извлекают из него через два шлюза 12. При герметизации скафандр заполняют инертным газом или осушенным воздухом. Двенадцатипозиционная карусель 8 служит для перемещения установленных в ее гнезда полупроводниковых приборов к месту сварки и к месту их выгрузки из сварочного инструмента. Холодную сварку выполняют только на одной позиции. Поршень приводится в движение маслом, поступающим по маслопроводам 25 от лопастного насоса 20. Гидравлическая система (рис. в) работает следующим образом. При рабочем ходе масло поступает под поршень, который поднимается вверх и сжимает сварочный инструмент, находящийся в этот момент между штоком поршня и траверсой 1, закрепленной на двух колонках. При этом масло из верхней полости гидроцилиндра сливается в бак. При обратном ходе поршня золотник 15 перемещается и масло по маслопроводам поступает в верхнюю полость цилиндра; поршень опускается вниз, давление с пуансонов снимается и масло из нижней полости цилиндра сливается в бак.

Рис. 1. Полуавтомат для герметизации полупроводниковых приборов холодной сваркой:

а - устройство, 6 - кинематическая схема, в - схема гидравлической системы; 1- траверса, 2 - бак, 3, 19 - электродвигатели, 4- редуктор, 5 - клиноременная передача, 6 - механизм разгрузки, 7 - скафандр,8 - карусель, 9 - отверстие для загрузки, 10 - коробка с электрооборудованием, 11 - гидроцилиндр, 12 - шлюз, 13,16 - кулачки, 14 - улитка, 15 - золотник, 17 - диск с роликами, 18 - распределительный вал, 20 - насос, 21 - фильтр, 22 - манометр, 23 - инструмент, 24 - предохранительный клапан, 25 - маслопровод.

Предохранительный клапан 24 с переливным золотником предназначен для поддержания заданного постоянного давления в гидросистеме, а также для предохранения ее от перегрузки.

Для герметизации алюминиевых корпусов применяют холодную сварку сдвигом или продавливанием. Подготовленное под холодную сварку основание 5 корпуса вставляют в матрицу 4, и оно фиксируется по ее цилиндрической поверхности. Над основанием 5 помещается лента 3. Пуансон 1 при движении вниз вначале производит вытяжку крышки из ленты, затем совместную пластическую деформацию стенок основания и крышки, т. е. осуществляется холодная сварка сдвигом (продавливанием).

При дальнейшем движении вниз пуансон своим режущим плоским пояском 7 вырубает крышку из ленты 3 и в конце рабочего хода вытягивает через матрицу герметизированный прибор 6. При движении пуансона вверх съемник 2 отделяет от него ленту. Сварной шов при такой сварке не выходит за пределы образующей цилиндрической части корпуса.

При холодной сварке сдвигом на соединенных деталях не образуется вмятин и углублений, а в месте сварки не уменьшается площадь поперечного сечения, т. е. пластическая деформация происходит в очень тонких слоях металлов, прилегающих к поверхности раздела соединения элементов.

Воронежский государственный технический университет

УДК 681.3

Данилов Ю. М., Прилепин Д.А., Скоробогатов В.С.

УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЫМА

Рассматривается принцип действия и структурная схема устройства обнаружения дыма

Защита от пожаров квартир, офисов, промышленных и других объектов в настоящее время остается актуальной проблемой. Пожары наносят не только большой материальный ущерб, но и уносят человеческие жизни. Создание эффективных, дешевых устройств пожарной сигнализации является важной задачей.

На промышленных объектах, квартирах и офисах в настоящее время в основном используются для сигнализации о пожаре тепловые датчики, так как они наиболее дешевы. Особенность их устройства такова, что они подают сигнал тревоги тогда, когда температура в зоне пожара достигает высокого значения, т.е. когда охраняемое помещение уже значительно повреждено.

Наиболее надежны и удобны, по мнению пожарных, считаются датчики, срабатывающие на дым, но их применение ограничивается более высокой ценой по сравнению с тепловыми датчиками. Поэтому разработка дешевых устройств пожарной сигнализации с датчиками дыма является неотложной задачей.

Структурная схема одного из вариантов выполнения недорогого устройства пожарной сигнализации с датчиком дыма приведена на рисунке.

Схема состоит из следующих составных частей:

- генератора электрических импульсов,

- формирователя коротких импульсов,

- усилителя коротких импульсов,

- преобразователя электрических импульсов в инфракрасные (ИК) импульсы,

- излучателя ИК–импульсов,

- рабочей зоны датчика дыма,

- приемника ИК–импульсов с преобразованием ИК-импульсов в электрические импульсы,

- компаратора,

- зарядно-разрядной RC - цепи,

- ключа для пропуска импульсов на коммутатор,

- коммутатор тока,

- выходного сигнального устройства (звукового, светового или передающего информацию по каналу связи).

Работает схема следующим образом. Выработанные генератором электрические импульсы формируются в короткие сигналы, которые после усиления преобразуются в ИК-импульсы. Эти импульсы принимаются приемником ИК-импульсов и преобразуются из ИК–импульсов в электрические импульсы.

Излучатель ИК-импульсов и приемник ИК-импульсов находятся в рабочей зоне (цилиндр, открытый с обеих торцов) датчика на некотором расстоянии друг от друга. Когда нет дыма, ИК-импульсы, выйдя из источника ИК–импульсов достигают приемник ИК–импульсов и сигнала тревоги нет.

При появлении дыма промежуток между источником ИК-импульсов и приемником ИК–импульсов становится не прозрачным для ИК-импульсов, в результате чего появляется сигнал тревоги.

После преобразования ИК–импульсов в электрические сигналы они поступают в компаратор, зарядно-разрядную цепь и на ключ, который пропускает электрические импульсы от генератора на коммутатор тока в случае появления дыма в датчике. Этот сигнал включает выходное сигнальное устройство тревоги (звуковое, световое или передатчик информации по линиям связи).

В случае отсутствия дыма ключ не пропускает импульсы на коммутатор, и сигнала тревоги нет.

При использовании нескольких датчиков одновременно установленных в разных местах схему можно дополнить индикатором номера сработавшего датчика дыма. Для этого нужно, чтобы частоты генераторов отличались друг от друга, а воспользовавшись цифровым индикатором частот, можно будет определять место возгорания. При этом отпадает необходимость вести охранные шлейфы отдельно от каждого датчика.

Воронежский государственный технический университет

УДК 681.3

Данилов Ю. М., Красноперов О.В., Скоробогатов В.С.

УСТРОЙСТВО ИЗМЕРЕНИЯ ЗВУКОВЫХ СИГНАЛОВ

Рассматривается принцип действия и структурная схема измерителя уровня стереофонических звуковых сигналов с индикацией значения измеряемого уровня с помощью линейных светодиодных шкал, диапазон измеряемых уровней от минус 40 дб до плюс 3 дб

В последние годы всё больше появляется звукозаписывающей и звуковоспроизводящей аппаратуры с широким спектром применения и различной выходной мощностью. Во избежание перегрузок трактов записи и звукопередачи и появления при этом искажений звуковых сигналов, особенно при больших выходных мощностях, необходим контроль уровня выходных сигналов с помощью квазипиковых измерителей. При значительных (сотни и более миллисекунд) длительностях измеряемого промежутка звукового сигнала происходит усреднение значений высоких и низких уровней, что приводит к значительным ошибкам измерений. Для уменьшения этих ошибок следует измеряемый промежуток брать как можно меньше, например, 10 миллисекунд. Такой измеритель с диапазоном измеряемых уровней от -40 дб до +3 дб рассмотрен ниже.

Измеритель уровня звуковых сигналов имеет в своем составе: входное устройство, усилители, двухполупериодный детектор, времязадающие цепочки и индикаторные устройства на линейных светодиодных шкалах. Структурная схема такого измерителя представлена на рис.1.

В качестве входного устройства применен операционный усилитель в дифференциальном включении. Входной электрический сигнал через разъем Х2 (блок 1 рис.1) подается на этот усилитель. Для измерения уровня стереофонического звукового сигнала используются два идентичных канала. Усилитель первого канала собран на микросхеме ДА1.1 типа LM324 (блок 2), второго канала – на микросхеме ДА1.2 типа LM324 (блок 3). Усиление этих каскадов выбирается обычно небольшим, т. к. последующее усиление происходит в 7-10 раз, что вполне достаточно для дальнейшей обработки сигнала.

Реальные звуковые сигналы обычно несимметричны, поэтому применено двухполупериодное детектирование на двухканальной микросхеме К157ДА1 с детекторами огибающей (блок 4), работающей в диапазоне до 50 дб. Эта микросхема характеризуется линейным преобразованием, малой потребляемой мощностью, большим коэффициентом усиления.

В связи с тем, что выходное сопротивление детектора на микросхеме К157ДА1 и входное сопротивление следующего каскада на микросхеме LM3915 сильно различаются, для согласования входного и выходного сопротивлений после детектора установлен повторитель (блоки 5 и 6), практически не оказывающий влияние на разрядку конденсатора времязадающей цепочки (С16 для 1-го канала в блоке 7 и С17 для 2-го канала в блоке 8). После повторителей сигнал подается на времязадающую цепочку (блоки 7 и 8),состоящую из конденсаторов С16 и стабилизатора тока на VT1 (для 1-ого канала) и С17 и стабилизатора тока на VT2 (для 2-ого канала).

Время измерения квазипикового значения уровня сигнала длится 10 мс, разряд конденсатора времязадающей цепочки происходит в течение 300 мс. Применение во времязадающей цепочке стабилизатора тока делает разряд конденсатора не по экспоненте, а по наклонной прямой, что увеличивает длительность видимого свечения светодиодной шкалы. Время этого свечения достаточно для его зрительной регистрации.

Для отображения уровней звуковых сигналов выбраны светодиодные линейые шкалы: HL1 DC-10GWH (блок12) и HL2 DC-7G3HWA (блок 13) для 1-го канала и HL3 DC-10GWH (блок 15) и HL4 DC-7G3HWA(блок 16) - для 2-го канала. Свечением этих светодиодных шкал управляют микросхемы ДА6 LM3915 (блок9) и ДА7 LM3916 (блок 10) – для 1-го канала, а ДА8 LM3915 (блок 11) и ДА9 LM3916 (блок 14) – для 2-го канала.

Управляющие микросхемы ДА6 и ДА8 и соответствующие им светодиодные шкалы HL1 и HL3 фиксируют уровни звуковых сигналов 1-ой половины измеряемого диапазона, а управляющие микросхемы ДА7 и ДА9 и соответствующие им светодиодные шкалы HL2 и HL4 фиксируют уровни 2-ой половины диапазона. Светодиодная шкала DC-10GWH состоит из 10 светодиодов зеленого цвета, а светодиодная шкала DC-7G3HWA имеет 3 верхних светодиода красного цвета. Светодиодные шкалы выбраны как наиболее удобные для восприятия глазом и не утомляющие зрение.

Светодиодные шкалы отмечают превышение нормированного значения уровня звукового сигнала на +1,+2 или +3 дб. Так, например, первый светодиод шкалы HL1 загорается при превышении уровня -40 дб, второй – при превышении уровня -37 дб, третий светодиод - -34 дб, четвертый - -31дб, пятый - -28 дб, шестой - -25 дб, седьмой - -22 дб, восьмой - -19 дб, девятый - -16 дб, десятый - -13 дб, т. е. через каждые 3 дб. Далее, при дальнейшем превышении уровня сигнала вступает в работу светодиодная шкала HL2. На ней при превышении уровня -10 дб загорается светодиод HL2.2 (см. схему на рис.1), при превышении уровня -7 дб- загорается светодиод HL2.3, при превышении уровня -5 дб – загорается HL2.4, при -3 дб – HL2.5, при -1 дб – HL2.6, при 0 дб – HL2.7, при +1 дб – HL2.8, при +2 дб - HL2.9 и при +3 дб – светодиод HL2.10 . Такую градацию уровней обеспечивают соответствующие управляющие микросхемы ДА6 и ДА7. Аналогичным образом происходит обработка сигнала, разделение по уровням и свечение светодиодов для второго канала измерителя.

Яркость свечения светодиодов зависит от величины протекающего через них тока. Самый левый светодиод линейной шкалы использован как индикатор включения измерителя.

Электропитание измерителя уровня звуковых сигналов осуществляется через разъем Х1 (блок 17) от аккумуляторов или других источников постоянного тока напряжением +12 в, а также от сети переменного тока 220 в, 50 гц через дополнительный блок питания на 12 в постоянного тока. Для обеспечения стабилизированным напряжением всех цепей схемы используются два стабилизатора. Один стабилизатор на микросхеме ДА2 КР142ЕН5В (блок 18) служит для питания всех светодиодных шкал, второй стабилизатор на микросхеме ДА3 КР142ЕН5Е (блок19) используется для питания импульсного инвертора на ДА4 СРА7660 (блок 20) и остальных частей схемы. Использование двух стабилизаторов позволяет исключить влияние более мощных цепей светодиодных шкал на остальные каскады схемы. Импульсный инвертор преобразует постоянное напряжение в двуполярное, которое необходимо для питания микросхемы ДА5 К157ДА1.

Воронежский государственный технический университет

УДК 681.3

В. В. Кастерин, Ю. М. Данилов, В.С. Скоробогатов

О ПЕРЕДАЧЕ

СВЕДЕНИЙ ПО ОХРАНЕ И КОНТРОЛЮ СОСТОЯНИЯ

ЭКОЛОГИЧЕСКИ ОПАСНЫХ ОБЪЕКТОВ

Рассматриваются системы сбора, обработки, хранения и передачи информации с удаленных стационарных объектов

В связи с развитием различных отраслей промышленности все в больших масштабах появляются, в том числе и в отдаленных районах, экологически опасные объекты. Сбор, обработка, хранение и передача по радиоканалу информации с этих объектов является важной задачей. Для этих целей используются различные радиоэлектронные средства как импортного, так и отечественного производства. Следует отметить, что системы сбора, обработки, хранения и передачи информации с удаленных стационарных объектов используются в последние годы все чаще и области их применения расширяются. Основные из них следующие:

структуры МЧС (контроль безопасности потенциально опасных объектов города, школ…)

системы пожарной сигнализации (передача сигналов о пожаре на ЕСС – 01)

системы охраны предприятий

системы охраны банковских и коммерческих структур

районные и городские отделы вневедомственной охраны

частные охранные предприятия

системы охраны дачных поселков

системы городского хозяйства и т. д.

За период с 1995 года по настоящее время в России внедрены сотни радиосистем передачи информации, подавляющее большинство из них – импортных. Однако следует учесть, что использование отечественных средств имеются следующие достоинства:

отсутствие таможенных процедур.

более оперативная поставка.

возможность работы без предоплаты.

наличие на складах изготовителя и оперативная поставка подменного фонда.

оперативное гарантийное обслуживание.

более низкая и гибкая система скидок.

совместимость с отечественными объектовыми приборами при работе в в полных протоколах ( по RS-232, ТТЛ и т. д.).

полная русификация.

одаптированность к климатическим условиям.

возможность доработки с учетом требование заказчика и иной специфик.

В связи с указанным необходимо активизировать внедрение отечественного оборудования на функционирующих импортных и вновь вводимых радиосистемах передачи информации.

Автономные системы сигнализации, снабженные только сиренами, стробвспышками и т. п. Не обеспечивают необходимого реагирования. Задачу обеспечения доставки информации до сил реагирования обеспечивают системы централизованного наблюдения.

Современные системы радио-охраны имеют значительные преимущества по сравнению с ранее используемыми телефонными. Поэтому МЧС рекомендует обратить внимание на создание системы контроля безопасности производства на всех потенциально опасных объектах регионов.

После анализа существующих систем автоматического мониторинга и научно-производственного потенциала специалистами ГОЧС были определенны приоритетные направления для решения поставленных задач, собрана информация о технических характеристиках существующих систем, о поставщиках и ценах на оборудование.

Принято решение при развертывании системы максимально использовать возможности.

Определен круг основных событий, информацию о которых целесообразно в автоматическом режиме круглосуточно отображать на пультах централизованного наблюдения: утечка аварийных химически опасных веществ, срабатывание пожарной сигнализации, несанкционированное проникновение на объект, состояние системы энергоснабжения объекта и т. д.

Объекты, подлежащие подключению к системе радио - мониторинга, определяются следующими категориями: крупные потенциально опасные (химически опасные) предприятия; муниципальные объекты социального назначения (учреждения образования, здравоохранения и т. д.); другие потенциально опасные (пожароопасные) объекты.

Управления государственного пожарного надзора обязаны подготовить перечень предприятий и зданий на своей территории, подлежащих оборудованию пожарной автоматикой с передачей сигнала о пожаре по радиотелекоммуникационной системе на пункты связи единой службы спасения «01», а также объектов массового скопления людей, автотранспортных предприятий, АЗС, сельскохозяйственных предприятий.

Реализация указанных мероприятий позволит качественно повысить уровень работы по раннему оповещению о пожарах и чрезвычайных ситуациях, существенно уменьшит риск наступления общественно опасных последствий катастроф природного и техногенного характера, поможет решать и вопросы безопасности на жизненно важных для региона объектах. Позволит прогнозировать и контролировать ситуацию с аварийностью в целом.

Воронежский государственный технический университет

УДК681.3

А.В.Башкиров, И.В.Остроумов, И.В.Свиридова

МЕТОДЫ РАЦИОНАЛЬНОГО КОДИРОВАНИЯ

В статье рассматривается сущность и методы рационального кодирования,а также особенности параметрической адаптивной процедуры

Методы рационального кодирования осуществляют сокращение избыточности сообщений в условиях априорной неопределенности относительно статистических характеристик сигналов, т.е. в условиях, когда неизвестны статистические характеристики этого сигнала. Под рациональным кодированием понимают такое кодирование, при котором измерительная информация представленная в дискретной форме требует минимальное количество символов при заданной верности. Требование рационального кодирования сообщений обусловлены тем, обстоятельством, что в случае нерационального кодирования на первом этапе избыточность сохраняется и на последнем. В случае применения корректирующих (помехоустойчивых) кодов избыточность сообщений еще более возрастает. Процедуры рационального кодирования источника сообщений классифицируются по их возможности менять параметры или структуру кодирующего устройства для обеспечения сжатия данных. Классификация имеет вид (рисунок 1).

Рис. 1

Фиксированная

процедура имеет заданную структуру,

которая остается неизменной при любых

входных воздействиях. Это не позволяет

оптимизировать процесс обработки данных

при разных сообщениях на входах

квантователя (можно оптимизировать для

класса разных сообщений), но допускает

простую аппаратную реализацию алгоритма.

Пример фиксированной процедуры -

-квантователь.

-квантователь.

Параметрическая адаптивная процедура чувствительна к статистике сообщений и изменяется в соответствии с выбранным критерием свои параметры.

Непараметрическая адаптивная процедура сжатия данных с изменением структуры алгоритмов сообщений является наиболее перспективной с точки зрения эффективности кодирования источника нестационарных сообщений с изменяющимися статистическими характеристиками. В этом случае меняются не только параметры, но и структура алгоритма кодирования. К таким процедурам относят алгоритм адаптивно - разностной ИКМ с перестройкой структуры фильтра – предсказателя.

Предположим,