ГОУВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 4

Воронеж 2009

УДК 621.627

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ГОУВПО "Воронежский государственный технический университет", 2009, Вып. 4. 121 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 4_2009.doc, объем файла 3,6 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский

государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного

редактора, Воронежский государственный технический

университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.А. Нилов – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная

лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный

технический университет;

Г.А. Сухочев – д-р техн. наук, проф., Воронежский государственный

технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный

технический университет

Рецензенты: д-р техн. наук, проф. Д.И. Станчев;

д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2009

© Оформление. ГОУВПО "Воронежский

государственный технический университет", 2009

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 6

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СТАБИЛИЗАЦИИ ФОРМЫ ДЕТАЛЕЙ МАГНИТОИМПУЛЬСНОЙ ОБРАБОТКОЙ 7

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПОВЫШЕНИЯ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ ПРИ ТЕРМИЧЕСКОМ ВОЗДЕЙСТВИИ НА ЗАГОТОВКУ 12

ОБЕСПЕЧЕНИЕ КАЧЕСТВА НАУКОЕМКИХ ИЗДЕЛИЙ МАШИНОСТРОЕНИЯ ПРИ ПРОЕКТИРОВАНИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ КОМБИНИРОВАННЫХ МЕТОДОВ ОБРАБОТКИ 19

ТЕХНОЛОГИЧЕСКИЕ РЕЖИМЫ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОЭРОЗИОННЫМ СПОСОБОМ 22

МОДЕЛИРОВАНИЕ ПРОЦЕССА ПЕРЕПОДГОТОВКИ СПЕЦИАЛИСТОВ ПРИ ПЕРИОДИЧЕСКОМ ВЫПУСКЕ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ 24

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ФОРМИРОВАНИЯ КРОМКИ ЗУБЧАТЫХ КОЛЕС МАШИН 27

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ И РЕЖИМЫ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ГРАНУЛЬНЫХ МАТЕРИАЛОВ 32

ПОВЫШЕНИЕ КАЧЕСТВА ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ МАШИН ПРИ РЕМОНТЕ 35

АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ КАЛИБРОВОК ПРОКАТКИ ФАСОННЫХ ПРОФИЛЕЙ 39

ОБЪЕКТЫ, ОПРЕДЕЛЯЮЩИЕ ФУНКЦИОНИРОВАНИЕ СИСТЕМ КАЧЕСТВА 46

ВЛИЯНИЕ И ВЗАИМОСВЯЗИ ФАКТОРОВ ФУНКЦИОНИРОВАНИЯ ПРЕДПРИЯТИЯ НА КАЧЕСТВО ПРОДУКЦИИ 50

ИСТОРИИ ПРОДУКТА КАК ТРАНСФОРМАЦИЯ УРОВНЕЙ СВОЙСТВ В ШКАЛЕ ВРЕМЕНИ 56

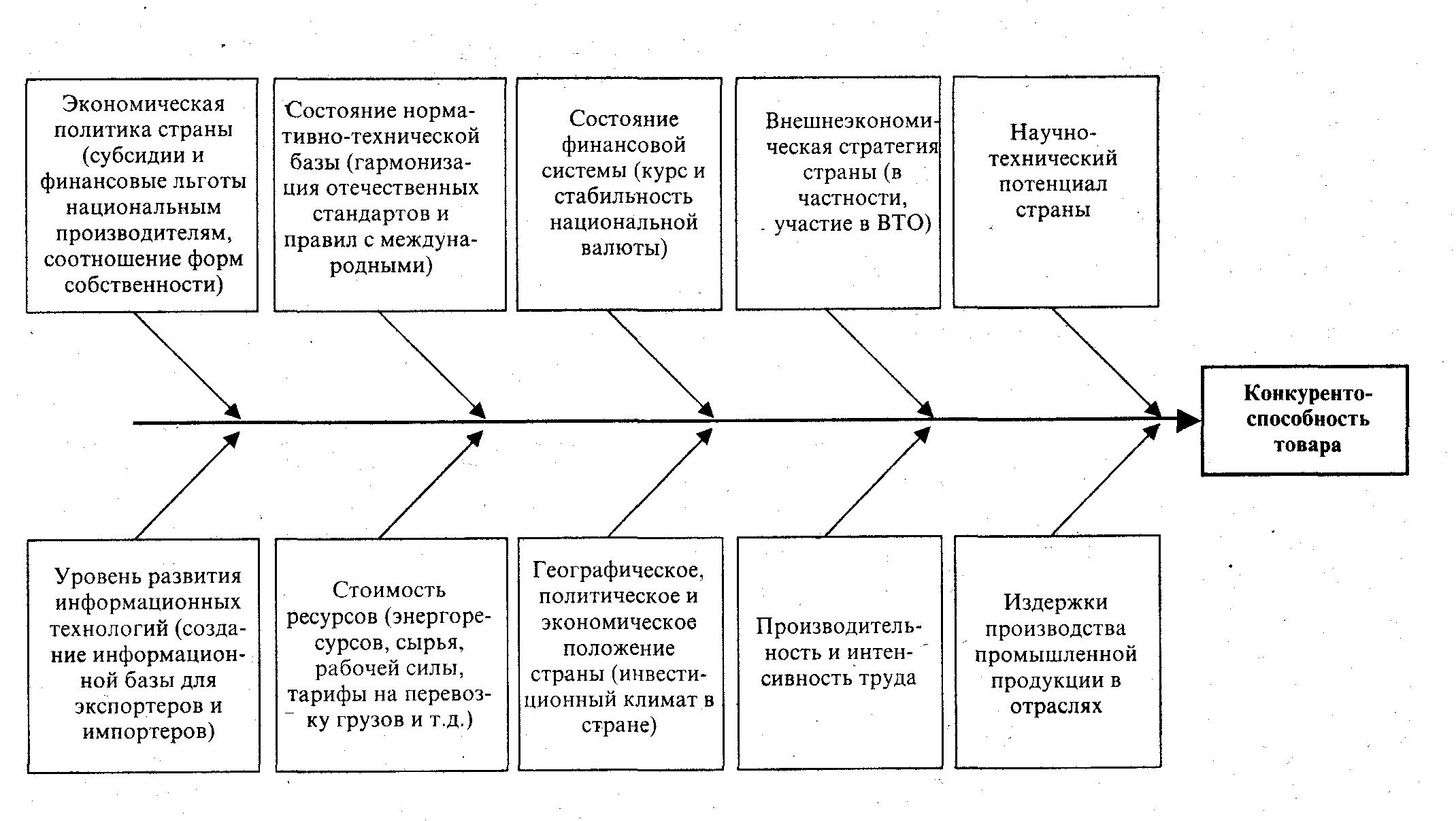

ПРЕДСТАВЛЕНИЯ К АНАЛИЗУ ПОКАЗАТЕЛЕЙ, СВЯЗЫВАЮЩИХ КОНКУРЕНТОСПОСОБНОСТЬ 60

СОРЕВНОВАНИЯ В СРЕДЕ КОНКУРЕНТЦИИ 62

УРОВНИ КОНКУРЕНТОСПОСОБНОСТИ ПРОДУКЦИИ 66

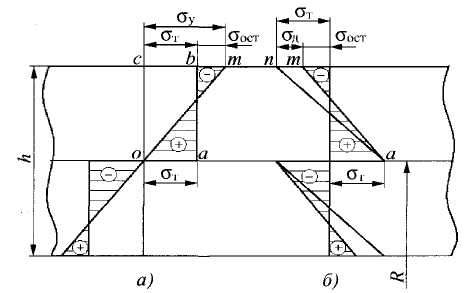

УСТРАНЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ОБЕЧАЙКАХ 71

РАСЧЕТ ПАРАМЕТРОВ ПРУЖИНЕНИЯ ПРИ ГИБКЕ ЗАГОТОВОК РАЗЛИЧНОЙ ШИРИНЫ 73

ВОЗМОЖНОСТИ ГИБКИ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК НА ВАЛКОВЫХ МАШИНАХ 76

ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ ДЛЯ КОМБИНИРОВАННОЙ ЛОКАЛЬНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ 82

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ИНСТРУМЕНТА ДЛЯ ЗУБООБРАБОТКИ 88

ПАРАМЕТРИЗАЦИЯ ФИГУР КАК ФОРМИРОВАНИЕ И ЧТЕНИЕ ЧЕРТЕЖА 99

ПРОСТРАНСТВЕННОЕ ГРАФИЧЕСКОЕ МОДЕЛИРОВАНИЕ В ИССЛЕДОВАТЕЛЬСКОЙ ДЕЯТЕЛЬНОСТИ СТУДЕНТОВ 101

ПРОФЕССИОНАЛЬНАЯ ОРИЕНТАЦИЯ ГРАФИЧЕСКОЙ ПОДГОТОВКИ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ "ЗАЩИТА В ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЯХ" 102

ФОРМИРОВАНИЕ ПРОСТРАНСТВЕННОГО МЫШЛЕНИЯ СТУДЕНТОВ ТЕХНИЧЕСКОГО ВУЗА 105

АКТИВНЫЕ МЕТОДЫ ОБУЧЕНИЯ В СИСТЕМЕ ГРАФИЧЕСКОЙ ПОДГОТОВКИ 107

ПРОСТРАНСТВЕННОЕ МЫШЛЕНИЕ КАК СРЕДСТВО ФОРМИРОВАНИЯ ТЕХНИЧЕСКОГО ИНТЕЛЕКТА У СТУДЕНТОВ ТЕХНИЧЕСКОГО ВУЗА 112

Требования к материалам сборника: 124

ВВЕДЕНИЕ

Межвузовский сборник научных трудов (выпуск 4), подготовленный к изданию на кафедре "Начертательная геометрия и машиностроительное черчение" Воронежского государственного технического университета, продолжает публиковать материалы научных исследований ученых и практиков вузов и предприятий г. Воронежа. Материалы, подготовленные авторами к изданию, посвящены вопросам подготовки производства и обеспечением качества выпускаемой продукции. Особое внимание уделено представлению результатов исследований, проводимых студентами, аспирантами и соискателями воронежских ВУЗов под руководством ведущих ученых и специалистов региона.

Качество продукции – понятие многогранное и заключается не только в высоких технических и эксплуатационных характеристиках изделия, но это так же и дизайн, удобство в эксплуатации и ремонте и т.п. Качество изделия формируется на всех этапах жизненного цикла изделия: конструкторская и технологическая подготовки производства, подготовка и переподготовка персонала, решение инженерных, исследовательских и конструкторских задач, связанных с разработкой и применением новых нетрадиционных комбинированных методов обработки.

Результаты исследований, представленные в сборнике, дают возможность познакомиться с актуальными результатами исследований и апробировать их на практике в деятельности предприятий, организаций и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника расширяет связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника стал систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра НГиМСЧ или по электронной почте: akuzovkin@mail.ru

УДК 621.9.047

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СТАБИЛИЗАЦИИ ФОРМЫ ДЕТАЛЕЙ МАГНИТОИМПУЛЬСНОЙ ОБРАБОТКОЙ

Н.М. Бородкин, А.П. Печагин

Рассмотрены технологические возможности магнитоимпульсного метода для повышения точности литых деталей сложной формы.

Большинство корпусных деталей станков выполняется методом литья из чугуна. С увеличением габаритов таких деталей возникают повышенные остаточные напряжения, вызывающие потерю точности изделий. При этом коробление не прекращается в период эксплуатации, что снижает качество и востребованность продукции.

Проблема может быть решена путем термообработки литых деталей (отжигом или нормализацией, стабилизацией). Однако для крупногабаритного литья сложно найти печи с требуемыми габаритами внутреннего пространства. Естественное старение литых заготовок дает хороший результат, но требует большого периода времени (иногда годы), что оказалось не приемлемым для современного гибкоструктурного машиностроения.

На Воронежском станкостроительном заводе успешно работала магнитоимпульсная установка для локальной стабилизации внутренних напряжений деталей любой длины. Опыт использования нового метода [1] представляет несомненный интерес для промышленности.

На предприятии нашли применение созданные установки, позволяющие стабилизировать геометрию крупногабаритных литых деталей с шириной до 500 мм, высотой до 850 мм. При этом длина объектов обработки не ограничена, хотя длина и форма сечения влияет на результаты обработки. Стабильные показатели по точности достигнуты для плоских заготовок, деталей коробчатого сечения, балок (плиты, корпуса, столы оборудования, направляющие, станины и др.).

При выборе исходных данных для проектирования технологического процесса необходимо учитывать:

габариты рабочей зоны установки;

предельную мощность индукторов, их количество на установке;

форму сечения объектов установки;

шероховатость участков для установки индукторов;

допустимые отклонения размеров готовой детали;

наличие требуемых индукторов;

возможность обеспечения зазоров между обрабатываемой поверхностью заготовки и индуктором;

наличие переходников между заготовкой и индуктором;

программу выпуска обрабатываемых деталей.

Первый этап процесса включает:

классификацию участков поверхностей заготовок по геометрическому признаку (плоские, коробчатые с постоянным и переменными сечением и др.);

подбор или необходимость проектирования и изготовления индукторов и переходников. Эксперименты показали, что рабочие части индукторов должны иметь размеры до 250 мм;

необходимость перемещения заготовки или переустановки индукторов (переходников);

расчет припусков на обдирку деталей и величины снимаемого материала после магнитоимпульсной обработки;

назначение величины времени на естественную стабилизацию внутренних напряжений после магнитоимпульсной обработки до начала отделочных операций (для прецизионного оборудования период может составлять несколько месяцев);

расчет или экспериментальное определение остаточных напряжений и изменения геометрии под действием эксплуатационных нагрузок. Предельные значения погрешностей формы и размеров регламентируются технической документацией на деталь.

На следующем этапе рассчитывают режимы обработки:

размещение индукторов (с переходниками или без них). Рекомендации по использованию индукторов приведены в таблице 1.

расчет припусков (

)

для чистового этапа обработки после

магнитоимпульсной стабилизации

)

для чистового этапа обработки после

магнитоимпульсной стабилизации

![]() (1)

(1)

где

![]() – допустимая погрешность после

окончательного этапа обработки детали;

– допустимая погрешность после

окончательного этапа обработки детали;

![]() – высота неровностей

и измененного слоя после предварительной

обработки (обдирки) заготовки;

– высота неровностей

и измененного слоя после предварительной

обработки (обдирки) заготовки;

![]() – предельно

допустимая погрешность после

предварительной обработки;

– предельно

допустимая погрешность после

предварительной обработки;

![]() – предельное

изменение геометрии детали в процессе

"вылеживания" (естественного

старения).

– предельное

изменение геометрии детали в процессе

"вылеживания" (естественного

старения).

расчет энергии разряда. Выполняется из условия получения напряжений (

)

от электромагнитного импульса, не

превышающих предела прочности материала

детали (

)

от электромагнитного импульса, не

превышающих предела прочности материала

детали ( )

)

![]() ,

(2)

,

(2)

где

![]() – коэффициент запаса прочности,

учитывающий случайные факторы (

– коэффициент запаса прочности,

учитывающий случайные факторы (![]() =0,8

- 0,85).

=0,8

- 0,85).

Таблица 1

Размещение индукторов для типовых деталей

Вид поверхности |

Типовая деталь |

Опоры при обработке |

Характерные параметры |

Ограничения размеров, мм |

Место размещения индукторов на заготовке |

Плоская |

Плита длиной до 1200 мм |

Защемление по периметру |

Толщина плиты |

Толщина до 200 |

В центре обрабатываемого участка |

Коробчатая деталь |

Станина с отклонением ширины к длине 0,6-1,0 |

Шарниры |

Толщина плоской части |

Толщина до 150, Высота 700-1000 |

В центре плоской части |

Балка консольная короткая (до 500 мм) |

Шарниры |

Шарниры |

Толщина и ширина сечения |

Толщина до 30 |

В центре плоской части |

Балка консольная |

Опорная деталь |

Консольный участок |

Толщина и ширина сечения |

Толщина до 150, длина до 1000 |

На консольном участке |

Балка с опорами на концах |

Направляющая деталь |

Защемление на концах |

Толщина и ширина сечения |

Толщина до 50, длина до 1800 |

В центре места симметрии |

Тогда плотность

поверхностных сил электромагнитного

импульса (![]() )

составит:

)

составит:

для деталей типа балок и коробчатых конструкций

![]() ,

(3)

,

(3)

для плоских деталей типа плит

![]() ,

(4)

,

(4)

где

![]() – толщина или высота сечения детали

прямоугольного сечения. При других

формах через равенство моментов инерции

рассматриваемого сечения находят

эквивалентную толщину или высоту

сечения, используемую в расчетах;

– толщина или высота сечения детали

прямоугольного сечения. При других

формах через равенство моментов инерции

рассматриваемого сечения находят

эквивалентную толщину или высоту

сечения, используемую в расчетах;

l – ширина сечения балки или широкой части коробчатого участка;

![]() – коэффициент,

учитывающий размеры зоны обработки и

деталей, размещение индукторов для

балок и коробчатых деталей;

– коэффициент,

учитывающий размеры зоны обработки и

деталей, размещение индукторов для

балок и коробчатых деталей;

![]() – коэффициент для

плоских деталей;

– коэффициент для

плоских деталей;

х – показатель степени, учитывающий размещение индукторов и расстояние между ними.

Плотность

поверхностных сил электромагнитного

импульса зависит от его энергии (![]() )

[2]

)

[2]

![]() ,

(5)

,

(5)

где

![]() – коэффициент, учитывающий переход

энергии ударной волны в импульс силы,

потери энергии, величину и равномерность

зазоров между деталью и индуктором

(переходником).

– коэффициент, учитывающий переход

энергии ударной волны в импульс силы,

потери энергии, величину и равномерность

зазоров между деталью и индуктором

(переходником).

Для генераторов

с импульсным разрядом энергия импульса

![]() ,

(6)

,

(6)

где

![]() – напряжение пробоя, выбирается в

пределах

– напряжение пробоя, выбирается в

пределах

![]() ;

;

С – емкость конденсаторов (мкФ), технологический параметр.

Из (1) – (6)

– для балок и коробчатых деталей

![]() ,

(7)

,

(7)

– для плоских деталей

,

(8)

,

(8)

Далее находят

частоту (![]() )

следования импульсов [2]

)

следования импульсов [2]

,

(9)

,

(9)

где R

– сопротивление, определяют через

напряжение (![]() )

и ток (

)

и ток (![]() ),

реализуемый в импульсе

),

реализуемый в импульсе

![]() ,

(10)

,

(10)

![]() - напряжение в

конце импульса (в расчетах может не

учитываться);

- напряжение в

конце импульса (в расчетах может не

учитываться);

Тогда приближенно

![]() ,

(11)

,

(11)

Отсюда длительность

импульсов (![]() )

)

![]() .

(12)

.

(12)

где g – скважность импульсов.

Из [1] следует, что число импульсов (n) при магнитоимпульсной стабилизации составляет не менее 14-15. Тогда машинное время (t) проведения операции составит

![]() ,

(13)

,

(13)

где

![]() – время переустановки индукторов;

– время переустановки индукторов;

![]() – количество

перестановок индукторов при обработке

крупногабаритной детали.

– количество

перестановок индукторов при обработке

крупногабаритной детали.

В конце операции

производится контроль величины деформации

детали (![]() ).

).

![]() ,

(14)

,

(14)

где (![]() )

– допустимое значение изменения

геометрических размеров деталей после

стабилизации.

)

– допустимое значение изменения

геометрических размеров деталей после

стабилизации.

Если условие (14) не выполняется, то корректируют величину припуска по (1).

После стабилизации рекомендуется начинать чистовую обработку не ранее, чем через 24 часа.

Использование разработанного технологического процесса для стабилизации литых плоских деталей типа столов станков из серого чугуна с размерами 3880х168х696 мм показало, что погрешность стыковочных узлов на всей длине детали не превышает 100 мкм (допустимое значение – 0,12 мм), а искривление кромок не более 18 мкм на 1000 мм длины (допуск 0,02мм). Тогда расчетный припуск на чистовую обработку составил 0,15мм. После стабилизации крупногабаритной станины массой 5200 кг достигнуто снижение погрешности направляющих (длина 5000 мм) до 20мкм, что позволяет использовать на чистовых операциях шлифование и снизить трудоемкость заключительного этапа обработки до 5 раз. Повторный контроль точности деталей после стабилизации в течение 3 месяцев не выявил существенных расхождений результатов измерений.

Полученные сведения дают основания утверждать, что магнитоимпульсная стабилизация крупногабаритных литых чугунных деталей обеспечивает требуемую точность корпусных деталей и может успешно использовать как совместно с термическими операциями, так и индивидуально.

Литература

Технологический процесс стабилизации геометрии базовых чугунных отливок. Технический отчет ХФ ВНИИЛИТМАШ, 1973. – 32 с.

Электрофизические и электрохимические методы обработки материалов. В 2т, Т2 / Под ред. В.П. Смоленцева // М.: Высшая школа, 1983. – 208 с.

Воронежский государственный технический университет

УДК 621.9.07

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПОВЫШЕНИЯ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ ПРИ ТЕРМИЧЕСКОМ ВОЗДЕЙСТВИИ НА ЗАГОТОВКУ

Е.В. Смоленцев

Рассмотрены вопросы упрочнения поверхностного слоя деталей путем термического воздействия на заготовку

Криогенноэрозионное упрочнение и легирование позволяет достичь высокого уровня упрочнения без нанесения на поверхность слоя покрытия. Такой процесс особенно востребован при упрочнении медицинского инструмента, где недопустимы даже мелкие частицы упрочняющего металла, которые могут отделиться и попасть в раны. Одновременно с упрочнением достигается устранение микродефектов поверхностного слоя, где в медицинском инструменте могут находиться болезнетворные бактерии. В патенте РФ 2108808 используется в качестве рабочей среды жидкий азот, который в зону упрочнения инструмента подают поливом. После образования на поверхности жидкой пленки включают ток и по началу возникновения импульса тока регулируют подачу жидкого газа.

Процесс осуществляют следующим образом: на установке для электроэрозионного упрочнения деталей с блоком ЧПУ (например, серийной установке ЭЛФА-731) устанавливают мягкий рабочий режим, применяют электрод из технически чистого титана, вводят программу перемещения упрочняемого медицинского инструмента и устанавливают сам инструмент. Регулируют полив жидкого азота из сосуда таким образом, чтобы жидкость сначала попадала на электрод, расположенный над упрочняемым медицинским инструментом, затем стекала на инструмент. В начале полива жидкость будет испаряться, а температура электрода и инструмента – снижаться. При достижении стабильной температуры на поверхности появится жидкая пленка, что позволяет включить рабочий ток и перемещение инструмента. Если амперметр покажет прохождение тока (при этом слышен характерный треск и наблюдается искрение), увеличивают подачу жидкого азота до нижнего устойчивого значения величины тока по амперметру и поддерживают этот показатель до конца обработки по программе перемещений инструмента от блока ЧПУ. После такой обработки на поверхности инструмента не наблюдается каких-либо изменений, а исследования микрошлифов показывают образование в микроуглублениях нитрида титана, прочно связанного основным материалом.

При упрочнении инструмента электроэрозионным способом, существует вероятность повреждения разрядами режущей кромки. Для того, чтобы этого не произошло, необходимо смещать ось электрода-инструмента (ЭИ) на величину L (рис. 1).

Известно, что образование нитрида титана происходит при температуре около 1000 К. Температура плавления стального катода составляет 1700 К. При этом эрозия металла на катоде в 5...10 раз ниже, чем на аноде. Качественная сторона изменения температуры на обоих электродах одинакова, а количественная устанавливается из моделирования теплового процесса, протекающего в зоне упрочнения. При обработке в среде жидкого азота канал разряда резко сужается. Так, если канал разряда на катоде в среде дистиллированной воды при напряжении 100 В наблюдался размером до 100 мкм, то в среде жидкого азота он находится в пределах до 25 мкм. Точка О на кромке инструмента должна принадлежать радиусу, где требуется температура не ниже температуры образования нитрида титана (То), но не выше этого показателя для плавления материала детали (Тпл). В противном случае возможно разрушение режущей кромки или ее неупрочнение.

Рис. 1. Схема смещения оси электрода относительно режущей кромки инструмента: 1 - электрод-инструмент; 2 – упрочняемая деталь; 3 - режущая кромка; АА - торец ЭИ; D – диаметр ЭИ

Учитывая равную вероятность отклонения температуры от расчетного значения за счет внешних воздействий, целесообразно в качестве рабочей величины смещения L принять

![]() ,

(1)

,

(1)

где D - диаметр электрода, мм;

Ro - радиус изотермы, ограничивающий температуру образования нитрида титана, мм;

RT - радиус изотермы с температурой плавления ниже Тпл, мм.

Из теории теплопередачи известно, что при выполнении условия равенства температуры окружающей среды и жидкого азота, можно получить

,

(2)

,

(2)

,

,

где С3 – теплоемкость материала;

К - коэффициент, учитывающий перераспределение энергии между электродом и заготовкой, для случая с жидким азотом К=0,28...0,33;

Q - безразмерный коэффициент, учитывающий свойства материала электрода и длительность импульса

![]() ,

(3)

,

(3)

где Fо - критерий Фурье, определяемый по выражению

![]() ,

(4)

,

(4)

где

![]() - теплопроводность материала электрода,

Дж/(c.мм);

- теплопроводность материала электрода,

Дж/(c.мм);

u - длительность импульса, с;

R - текущий радиус, мм, который равен Ro или Rпл для выражений (3) и (4);

и - коэффициент полезного использования энергии импульса, определяется по выражению

и = (1 - К1) . (1 - К2) . (1 - К3) . (1 - К4), (5)

где К1- коэффициент потерь энергии на нагрев и испарение азота, К1=0,65;

К2 - коэффициент потерь на нагрев электрода, зависит от его свойств и определяется по выражению

К2 = 1 - 2 . m . (m + 1), (6)

где m - безразмерный коэффициент, определяемый как:

![]() ,

(7)

,

(7)

где e, z - коэффициенты теплопроводности материалов электрода и заготовки;

сe, сz - удельные теплоемкости материалов электрода и заготовки;

e, z - плотности материалов электрода и заготовки; при кратковременном импульсе (и 0.01 с) К20,2;

К3 - коэффициент, учитывающий потери в жидкой среде, т.к. в момент разряда жидкий азот переходит в газообразное состояние К3, можно не учитывать (К30);

К4 - коэффициент, характеризующий изменение рабочего напряжения в момент разряда, обычно колебания напряжения незначительны и К4=0.

Суммируя полученные данные, имеем и = 0,28...0,3, что в 1,5 раза ниже, чем при ЭЭО в среде керосина;

Аи - энергия импульса. Для генераторов, работающих по RC-схеме:

![]() ,

(8)

,

(8)

где С - емкость конденсаторов, МФ.

Приведенные уравнения позволяют определять величину смещения L в зависимости от свойств обрабатываемых материалов, электродов, инструментов. Например, при упрочнении сплава Р6М5 с использованием титанового электрода с торцевой площадкой радиусом 0,25 мм величина смещения оси составляет 0,263 мм.

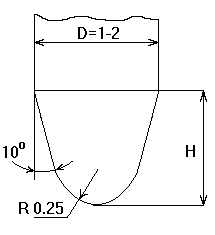

Для упрочнения в среде жидкого азота в качестве инструмента применяется проволока, изготовленная из титана, диаметром D. Рабочий конец электрода-инструмента имеет форму, представленную на рис. 2.

Рис. 2. Форма электрода-инструмента

При упрочнении в среде жидкого азота за показатель износа принимают массу металла, удаленного с электрода в единицу времени при скорости перемещения инструмента, аналогичной процессу электроэрозионного упрочнения на воздухе. В этом случае объем удаленного с ЭИ материала определяется по формуле

![]() ,

(9)

,

(9)

где D, H - параметры ЭИ, мм (рис. 2).

С другой стороны количество материала, перенесенного с электрода на деталь определяется как объем слоя, нанесенного на заготовку:

![]() ,

(10)

,

(10)

где b - ширина полосы на заготовке, мм;

h - толщина слоя упрочняющего материала, мм;

l- общая длинна пути, пройденного ЭИ, мм, зависящая от времени обработки

l = f(). (11)

При постоянной скорости перемещения V=const время обработки определяется по выражению

![]() .

(12)

.

(12)

Из выражения (9), используя формулы (10)-(11), запишем уравнение для определения диаметра титановой проволоки (стержня) при легировании в воздушной среде:

![]() .

(13)

.

(13)

Установлено, что эрозия титанового электрода в азоте в 4 раза меньше эрозии на воздухе. Откуда

![]() .

(14)

.

(14)

Значения b и h определяются экспериментально, V и рассчитывают. В результате оптимальные параметры рабочей части ЭИ определяются соотношениями

D=(0.1 ... 0.12)H или H=(10 ... 12)D, (15)

Условия (15) справедливы только для первого прохода по режущей кромке, когда важно сохранить оптимальную геометрию ЭИ с тем, чтобы не повредить кромку. При смещении электрода от режущей кромки этими зависимостями можно пренебречь.

Упрочнение инструмента в среде жидких газов осуществляется только при условии использовании автоматизированного оборудования, т.к. в условиях кипения жидких газов визуальное наблюдение за процессом затруднено. Всем основным требованиям для работы в жидком азоте отвечает установка для электроэрозионного упрочнения ЭЛФА-731. При этом доля машинного времени при упрочнении не превышает 7% от общего времени на обработку, а большая часть трудозатрат уходит на подготовительные операции и организационно-технические мероприятия.

Высокое рабочее напряжение при упрочнении (до 380 В) требует размещения оборудования в отдельном помещении, а работа оператора в ручном режиме недопустима. Работа в автоматизированном режиме по заданной программе позволяет значительно увеличить производительность труда оператора, что возможно при достаточно большой партии изделий. Требования по шероховатости и твердости упрочненной поверхности обеспечиваются за два рабочих прохода ЭИ, т.к. один проход инструмента не позволяет получить требуемые параметры упрочняемой поверхности, а увеличение проходов более двух не дает существенного улучшения обработанной поверхности, но требует повышенного расхода жидкого газа.

В процессе обработки применяется жидкий азот, что заставляет предъявлять серьезные требования к воздухообмену в зоне обработки и вызывает необходимость принудительной вентиляции в рабочей зоне установки.

Воронежский государственный технический университет

УДК 621

ОБЕСПЕЧЕНИЕ КАЧЕСТВА НАУКОЕМКИХ ИЗДЕЛИЙ МАШИНОСТРОЕНИЯ ПРИ ПРОЕКТИРОВАНИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ КОМБИНИРОВАННЫХ МЕТОДОВ ОБРАБОТКИ

Е.В. Смоленцев, Н.И. Воронова, И.Т. Коптев

Представлены рекомендации по разработке технологических процессов комбинированной обработки. Обосновано использование модели способа обработки в качестве исходных данных для проектирования

Разработка комбинированных технологических процессов связана с изыскательскими, проектно-конструкторскими, внедренческими работами, что требует значительных материальных затрат. Поэтому заказчики заинтересованы получить наибольшую отдачу в форме высоких технологических показателей комбинированных методов обработки (КМО). Однако, разработчики в состоянии реализовать только те физические воздействия, которые достаточно полно исследованы. Возникает рассогласование между потребностями заказчика и возможностями проектанта КМО.

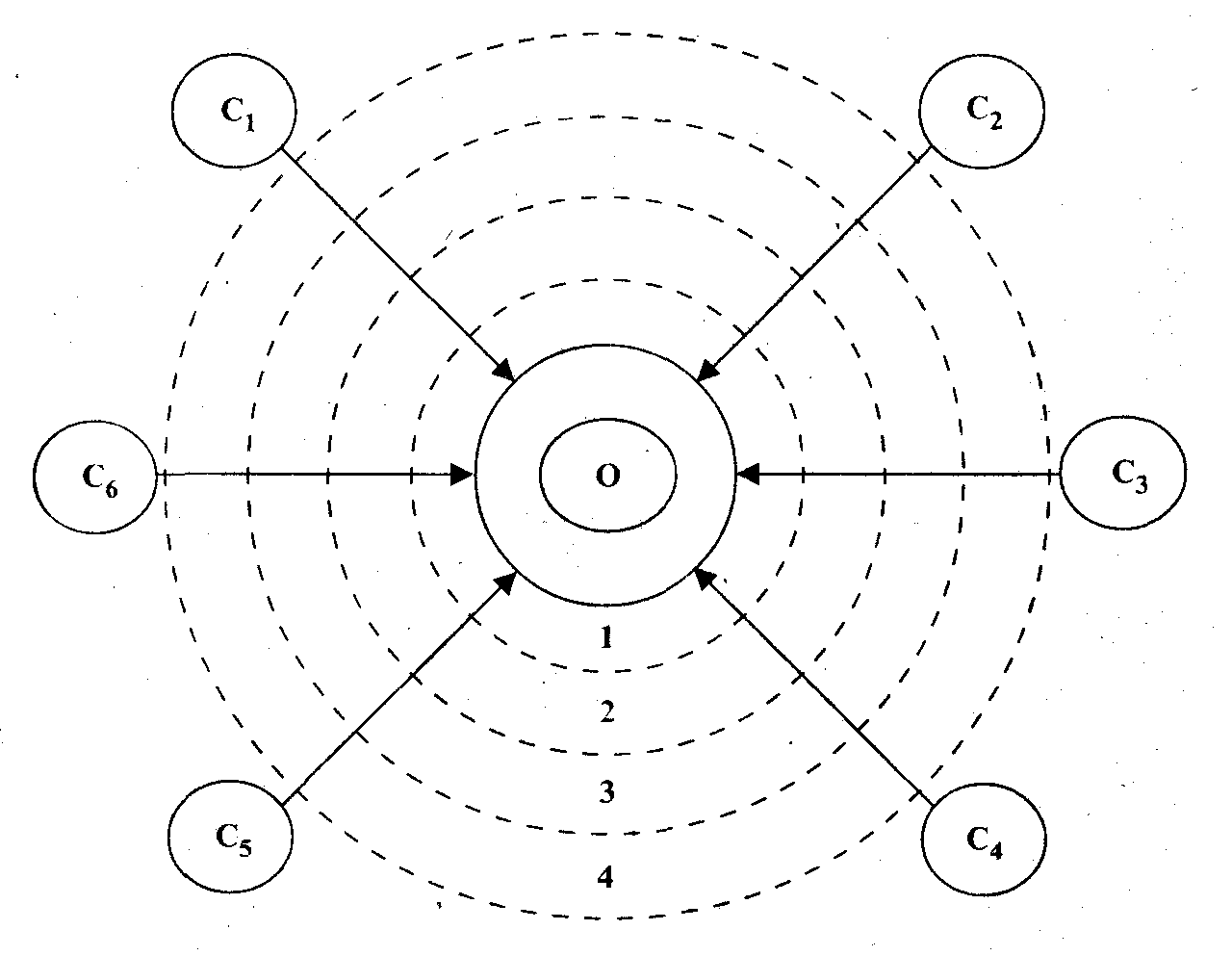

На рис. 1 приведен алгоритм проектирования КМО, где конфликтные ситуации заложены в исходных данных, т.к. желания заказчика учитывают, в основном, экономическую сторону, а не принципиальные возможности создания новых процессов. Многие из требований заказчика в настоящее время неосуществимы технически или требуют длительных исследований и чрезмерных финансовых вложений для их выполнения. Здесь проявляется конфликт между требованиями заказчика и объективно существующими возможностями создателя требуемых КМО (переходы 5; 6; 7 на рис. 1). Следующим этапом развития конфликтной ситуации является рассогласование потребностей заказчика и возможностей исполнителя (переходы 5; 9; 6 на рис. 1) по технологическим возможностям и другим показателям проектируемого метода. Это может быть конфликт по срокам выполнения заказа или объемам финансирования (переходы 10; 11 на рис. 1).

В алгоритме на рис. 1 не показаны конфликты между уровнем знаний состоянием материальной базы относительно требуемых для выполнения заказа исполнителем, т.к. предполагается, что исполнителем является головной коллектив, обладающий опытом и ресурсами для выполнения поставленных задач.

При изучении теории конфликта следует научно обосновать ограничения, до которых конфликтная ситуация разрешима. Для этого используются методы векторного анализа и экспертные системы, определяющие окончательную границу решения проблемы в условиях конфликта.

При формировании модели выхода из конфликтной ситуации при проектировании КМО предполагается, что, несмотря на различные начальные позиции сторон, все заинтересованы в получении согласованного объективно доказанного решения. В основу такой модели положена возможность сближения мнений сторон путем последовательного улучшения проектных решений исполнителей и внесения в структуру процесса изменений, устраняющих невыполнимые требования к разработчикам КМО.

Воронежский государственный технический университет

Рис. 1. Алгоритм проектирования КМО

УДК 621

ТЕХНОЛОГИЧЕСКИЕ РЕЖИМЫ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОЭРОЗИОННЫМ СПОСОБОМ

Е.В. Смоленцев

Представлены результаты исследований по нанесению покрытий с применением электроэрозионного процесса

Под электроэрозионным легированием понимают катодный процесс, протекающий на воздухе или в другой газовой среде, при котором металл с анода-инструмента в расплавленном виде переносится на катод-заготовку. Обычно используется RC-схема. Здесь происходит синтез электроискрового расплавления небольших объемов металла на аноде, выброс его в межэлектродное пространство и попадание на катод-заготовку. В зависимости от температуры капли может быть застывание металла на поверхности заготовки или диффузия материала при высокой температуре и кинетической энергии удара расплава. Может также происходить подповерхностное легирование заготовки материалом инструмента с упрочнением обрабатываемой зоны путем закалки и отпуска, а также за счет появления застывшего покрытия с высокой твердостью (а в ряде случаев и износоустойчивостью). Иногда (при электроимпульсной обработке) упрочнение и легирование (например, чугуна) происходит в процессе формообразования в углеводородных рабочих средах.

Электроэрозионное легирование и покрытие используются для упрочнения режущего инструмента (толщина наносимого твердого сплава, как правило, до 20 мкм), особенно для комплектования деревообрабатывающих станков. Кроме того этим методом легируют и упрочняют прессформы, штампы, измерительный инструмент, восстанавливают размеры осей, посадочных мест под подшипники.

Метод нашел использование для нанесения серебряных покрытий на штыри штепсельных разъемов, контактные поверхности с толщиной покрытий 8-12 мкм.

Главным недостатком метода является высокая пористость покрытий и нестабильность процесса легирования, что сделало его неконкурентоспособным по сравнению с напылением. Однако высокая адгезия покрытия к основе при электроэрозионном нанесении позволяет применять его на некоторых технологических операциях, в частности при упрочнении рабочих кромок режущего инструмента для обработки неметаллических материалов.

Режимы легирования близки к принятым для RC-схемы:

- напряжение, В – 80-110

- емкость, МкФ – 20-50

- энергия импульса, Дж – 0,6-1

- сила тока короткого замыкания, А – 3-5

- частота следования импульсов, Гц – 200-

Электроэрозионное легирование позволяет нарастить слой металла на заготовке до десятых долей миллиметра, что в большинстве случаев недостаточно для восстановления изношенных размеров, где величина износа с учетом обработки нанесенного покрытия, как правило, более 0,5-0,6 мм. В институте прикладной физики академии наук Республики Молдова разработан способ наращивания слоя с толщиной до 1,5 мм на сторону тела вращения без общего нагрева детали, что после механической обработки дает адгезионно стойкое покрытие высокой прочности и износостойкости толщиной более 1 мм.

В зависимости от режима обработки высота неровностей покрытия составляет от 20 до 320 мкм, что определяет припуск на последующую механическую обработку. При этом на восстановленной поверхности могут оставаться местные углубления, которые не снижают эксплуатационных свойств упрочненных деталей.

Созданы узлы, устанавливаемые на токарных станках, и генераторы, обеспечивающие стабильный процесс восстановления и упрочнения деталей. В некоторых случаях покрытие раскатывают, что позволяет стабилизировать наклеп и выровнять макрогеометрию поверхности.

Режимы нанесения покрытий:

- напряжение, В – 80-110

- энергия импульса, Дж

черновые режимы – 1-3,15

чистовые режимы – 0,8-1,0

- угловая частота электрода-инструмента, 1/мин – 5-30

Электроды-инструменты выполняют из низкоуглеродистой стали в форме диска размером 120х0,8 мм.

Созданный на базе серийной установки "Элитрон 354" узел устанавливается на суппорте токарно-винторезного станка, при этом не предъявляется высоких требований к его качеству, т.е. можно в качестве базы для модернизации использовать изношенное оборудование.

Воронежский государственный технический университет

УДК 681.3.001

МОДЕЛИРОВАНИЕ ПРОЦЕССА ПЕРЕПОДГОТОВКИ СПЕЦИАЛИСТОВ ПРИ ПЕРИОДИЧЕСКОМ ВЫПУСКЕ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ

Н.В. Юревич, В.П. Смоленцев

В статье приведена общая модель для расчета комплектации групп и периодов между переподготовками исполнителей, занятых выпуском продукции двойного назначения и различного профиля.

Себестоимость и конкурентоспособность изделий зависит от их качества [1], потенциала исполнителей [2]. Последнее определяется периодичностью переподготовки специалистов, возможностью возобновления знаний и навыков перед началом выпуска изделий, имеющих либо двойное назначение (требования к качеству таких изделий зависят от условий эксплуатации: в оборонных или гражданских отраслях), либо выполняются по требованию заказчиков различных ведомств [3]. Себестоимость зависит от сложности продукции, объема контроля качества, новизны (патентозащищенности) объектов.

В качестве исходных данных необходимо знать (хотя бы приближенно) потребность в кадрах различного уровня для выпуска каждого вида однотипной продукции, ожидаемую загрузку по объему и календарному плану, уровень оплаты труда на этапах работы исполнителя. При выпуске изделий двойного назначения общегражданские варианты имеют, как правило, более низкие требования по качеству и надежности, поэтому при переходе на их выпуск требуется меньший объем затрат на переподготовку кадров (соответственно для этого требуются меньшие сроки). Эту часть штатов можно рассматривать как выборку в математической совокупности (штатном комплекте специалистов). Здесь критерием следует считать объем переподготовки, позволяющий получить объем знаний и навыков, необходимых для намечаемого и выпуску вида качественных изделий.

Должно быть известно количество

специалистов (n), необходимых

для выпуска нескольких видов родственной

продукции с возможностью обеспечить

изготовление (сборку) деталей, часть

которых может быть идентичной, но иметь

отличие по затратам на материал, контроль,

испытания. При изготовлении двух видов

продукции для каждого из них необходимо

![]() и

и

![]() исполнителей.

исполнителей.

![]() (1)

(1)

где - количество специалистов, необходимых для изготовления (сборки) деталей на программу выпуска каждого изделия.

Выбирают минимальное количество из

![]() ,

которое планируют для переподготовки.

,

которое планируют для переподготовки.

![]() (2)

(2)

В пределах

![]() специалисты составляют группы

специалисты составляют группы

![]() по профессиональному назначению

по профессиональному назначению

![]() (3)

(3)

Очевидно, что в пределах групп могут быть перестановки (например в период одновременного выпуска продукции двойного назначения), поэтому специалисты не теряют своей квалификации и их переподготовка в этот период не требуется.

Если количество таких исполнителей , то выборка в (1) снижается на такое же число

![]() (4)

(4)

В пределах каждой группы исполнителей

![]() может быть разработан свой график

переподготовки.

может быть разработан свой график

переподготовки.

Подбор групп выполняется путем использования булевых множеств

![]()

Для выпуска каждого вида изделий требуется хотя бы один специалист. Это ограничение может быть представлено в виде:

![]() (5)

(5)

Специалисты могут выполнить работу только в случае, когда имеют полный состав исполнителей. И здесь имеет место множество допустимых решений при определении сроков переподготовки.

Для оптимизации составов исполнителей

в составе групп по переподготовке

можно ввести критерий оптимальности

![]() ,

аналогичный приведенному в [4].

,

аналогичный приведенному в [4].

![]() (6)

(6)

Период между переподготовками (Т) будет связан зависимостью

![]() (7)

(7)

где

![]() - изменение уровня знаний каждого

исполнителя в период между переподготовками.

- изменение уровня знаний каждого

исполнителя в период между переподготовками.

По [3] граничное значение уровня, после которого специалисту требуется переподготовка, составляет 50% от базового значения. Закономерность изменения во времени уровня знания зависит от индивидуального состояния исполнителей (начальной подготовки, возраста, опыта и др.), пополнения информации в течение периода работы с одним из изделий, других факторов. Обычно для каждой группы исполнителей составляется регрессионное уравнение, в котором используются осредненные коэффициенты на базе статистической информации

![]() (8)

(8)

где

![]() - временный показатель.

- временный показатель.

Литература

1. Бондарь А.В. Качество и надежность. М: Машиностроение, 2007-308с.

2. Уваров М.А. Управление научными исследованиями при создании наукоемких технологий для опытного производства / М.А. Уваров, В.П. Смоленцев, А.И. Найденов // Нетрадиционные методы обработки: сб.научн. тр., М: Машиностроение, 2009-с.66-71.

3. Юревич Н.В. Управление проектом реализации системы интегрированного внутрифирменного планирования / Вестник ВГТУ, том 5, № 4, 2009 – с. 120.

4. Батищев Д.И. оптимизация в САПР/Д.И. Батищев, Я.Е. Львович, В.Н. Фролов// Воронеж: ВГУ, 1997 – 416 с.

УДК 621.9.047

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ФОРМИРОВАНИЯ КРОМКИ ЗУБЧАТЫХ КОЛЕС МАШИН

В.А. Нилов, Б.И. Омигов

Показаны возможности повышения качества зубчатых передач путем профилирования кромки в местах силового воздействия контактных пар при передаче вращения в механизмах.

Разрушение деталей нагруженных передач, как правило, начинается на границах контактных поверхностей, где силовая схема не содержит достаточного запаса прочности. Особенно заметно это проявляется при эксплуатации зубчатых передач. Для повышения надежности и работоспособности таких механизмов используются различные технологические приемы, в их числе механическое скругление кромки по профилю зуба, электрические и комбинированные методы обработки, напыление, упрочнение и другие способы.

Скругление кромок нашло применение для крупных зубчатых передач, где применяют металлический и абразивный инструмент, перемещаемый вдоль профиля зуба. Однако эта трудоемкая операция не получила широкого использования, так как она не обеспечивает требуемой точности и хорошего сопряжения с поверхностями зуба.

Более успешными оказались попытки скругления кромок непрофилированным инструментом в форме щетки с ворсом из металла или морской травы [1]. Но и здесь не удалось обеспечить требуемое качество поверхностного слоя, равномерность наклепа, определяющего усталостные характеристики передачи. Дальнейшее развитие метод получил после ряда исследований по сочетанию воздействий металлической щетки с анодным растворением кромки под действием тока [2]. Были получены положительные результаты по точному сопряжению поверхностей при скруглении кромки, устранен перенаклеп мест сопряжения и другие концентраторы напряжений. Разработанные технологические процессы нашли использование при изготовлении и ремонте зубчатых передач с модулем более 3, где электрическое поле не вызывало нарушения профиля эвольвенты. Для устранения нежелательного воздействия поля на рабочую часть мелкомодульного зуба было предложено [3] защищать его порошковым материалом, образующим местное сопротивление прохождению тока и способствующим пассивации поверхности. Для этого по [3] пассивирующую пленку создают подачей напряжения 3-4 в течение 1-2 с, затем при напряжении 12-18 В ведут процесс электрохимической обработки в течение 2-6 с, причем между зубьями колеса создают застойную зону, а в качестве наполнителя используют химически нейтральный нетокопроводящий мелкодисперсный материал типа формовочной смеси.

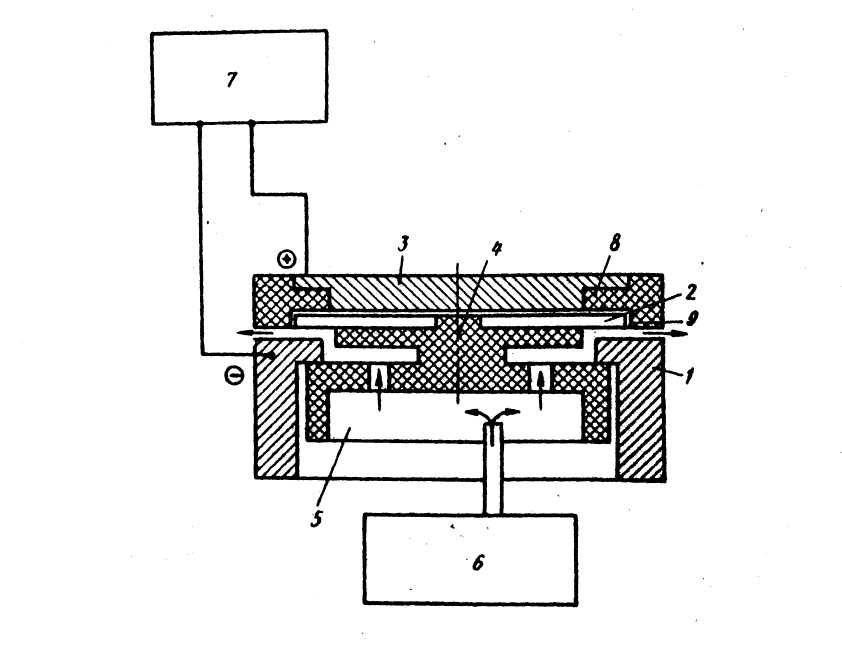

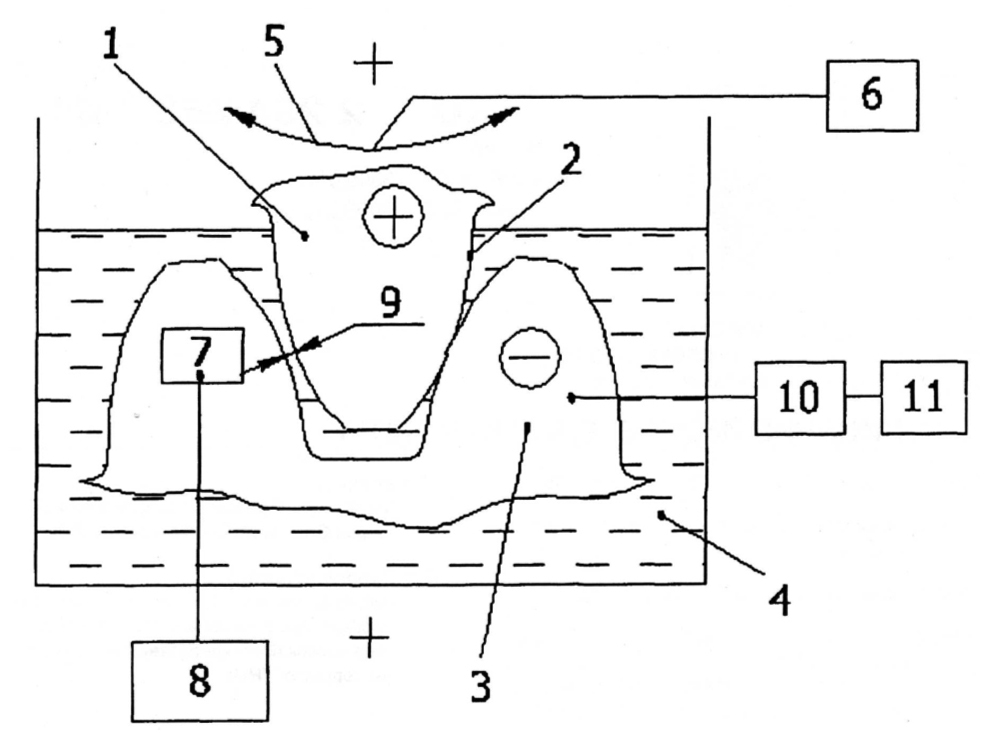

На рис. 1 представлена схема устройства для реализации способа.

Рис. 1. Схема электрохимической обработки кромок мелкомодульных зубчатых колес

Схема содержит электрод-инструмент 1, обрабатываемую деталь – мелкомодульное зубчатое колесо 2, крышку 3, служащую для создания застойной зоны электролита, оправку 4 для снятия заусенцев с мелкомодульных колес, распределительную камеру 5 для подачи электролита в зону обработки, бак 6 для электролита с наполнителем, источник 7 питания, втулку 8 из изоляционного материала с выступами 9, в которую запрессована крышка 3 с таким расчетом, чтобы обеспечить ее надежный контакт с обрабатываемой деталью 2, причем высоту выступа 9 берут равной толщине обрабатываемого колеса. Диаметр изоляционной втулки 8 берут на 8-10 мм больше диаметра мелкомодульного колеса 2.

Способ осуществляют следующим образом.

В бак для электролита 6 добавляют 0,5-1% токонепроводящего химически нейтрального мелкодисперсного наполнителя, например, формовочную смесь. На мелкомодульное колесо 2 надевают крышку 3 и включают подачу электролита и источник 7 питания. Первоначально в течение 1-2 с обработку ведут при напряжении 3-4 В. При этом происходит пассивация детали, после чего ведут электрохимическую обработку при наложении 12-18 В в течение 2-6 с. Поток электролита, идущий вдоль обрабатываемой поверхности колеса 2, снимает с нее пассивирующую пленку, происходит электрохимическая обработка этой поверхности. Между зубьями мелкомодульного колеса 2 и выступом 9 втулки 8 скорость электролита снижается в 2-3 раза, то есть образуется застойная зона, и происходит оседание наполнителя электролита. Это обеспечивает сохранение пассивирующей пленки между зубьями мелкомодульного колеса, что защищает зубья от растравливания.

В [4] предложен новый способ скругления кромок, позволяющий локализовать процесс анодного растворения за счет снижения межэлектродного зазора путем возвратно-поступательного перемещения электрода и регулирования периодов подачи электролита в зону обработки. Такой способ испытан для удаления заусенцев и скругления кромок зубчатых колес с внутренним венцом, что открывает возможность механизировать операции при изготовлении передач с эвольвектными колесами, имеющим модуль более 2-3.

Наибольшие трудности вызывает получение скоса (так называемого фланка) на торце зубьев, снижающих силу удара при соприкосновении контактных поверхностей в момент сопряжения рабочих участков передач, когда могут быть импульсные ударные нагрузки, снижающие надежность и ресурс изделий. Предложен новый способ [5], при котором обработку осуществляют электродом-щеткой с торцевой рабочей частью из пучков проволоки с высокой пассивационной способностью. Для повышения производительности образования фланка и долговечности зубчатых передач электроду-щетке придают вибрацию и подают её вдоль оси, одновременно перемещая вдоль образующей профиля со скоростью, обратно пропорциональной глубине фланка на торце зубчатого колеса.

На рис. 2 представлена схема осуществления способа.

Рис. 2. Способ фланкирования зуба

Способ выполняется следующим образом.

Электрод-щетку 1 подводят к торцевой части зубчатого колеса 2, устанавливают торцы пучков 3 (рис. 2) против межзубовых впадин так, что пучки размещаются по касательной к диаметру, проходящему через точки сопряжения профиля зуба с радиусом r выкружки впадины между соседними зубьями, велючают вибрацию 5 с частотой 50-100 Гц и амплитудой 0,3-0,5 мм, подают электролит VЭ из емкости 6 на пучки, включают ток с напряжением обеспечивающим плотность на электродах для сталей 1,5-2 А/см2, для титановых сплавов 1-1,2 А/см2, включают подачу 7 со скоростью V.

Скорость (V) подачи 7 рассчитывают по зависимости, полученной из условия равенства времени растворения припуска h на торце и времени подачи инструмента на величину длины L фланка (рисунок 3).

![]()

где

![]() - электрохимический эквивалент материала

обрабатываемого колеса 2;

- электрохимический эквивалент материала

обрабатываемого колеса 2;

![]() - выход по току;

- выход по току;

![]() -

электропроводимость электролита;

-

электропроводимость электролита;

![]() -

напряжение на электродах, находится из

условия получения предельной плотности

тока, при которой процесс анодного

растворения прекращается;

-

напряжение на электродах, находится из

условия получения предельной плотности

тока, при которой процесс анодного

растворения прекращается;

![]() -

потери напряжения;

-

потери напряжения;

![]() -

плотность материала зубчатого колеса;

-

плотность материала зубчатого колеса;

S - межэлектродный зазор.

За счет трения между пучками 3 и боковой поверхностью зубьев колеса 2 оксидная пленка на пучках 3 частично снимается и начинается анодный съем материала на боковых поверхностях зубъеъ.

На рис. 3 показана форма границ фланка, получаемого по предлагаемому способу.

Рис. 3. Форма фланка эвольвентного зуба: L – длина фланка; h – величина съема по фланку, r – радиус выкружки впадины; а,Б – граница формирования фланка.

При обработке на глубину L фланк плавно сопрягается с профилем зуба, а за счет концентрации поля на кромках на торце зубчатого колеса здесь происходит скругление, т.е. снижаются концентрации напряжений и повышается ресурс зубчатых передач.

В качестве примера показана обработка зубчатого колеса шириной 15 мм с модулем 3 и числом зубьев 28 электродом-щеткой с пучками из титановой ленты, шириной 0,5 мм, Электролит, 10 %-ный раствор NaNO3, льется из бачка на пучки. Подается напряжение на электрод-щетку 1 и зубчатое колесо 2, величина напряжения 3,2 В, включают вибратор с частотой 50 Гц и амплитудой 0,3 мм. По амперметру наблюдают рост тока. В нашем случае 32 А. Включают подачу 7 на расчетную величину 12 мм/мин. Длина фланка L=4 мм. Время обработки 20 секунд. Съем с торца 25-30 мкм (допустимое изменение глубины фланка 20-40 мкм). Время обработки по сравнению с обработкой долбяком сократилось в 40-50 раз. Аналогично ведется фланкирование с другого торца. Испытания фланкированных колес на стендах при ударных нагрузках показали повышение ресурса зубчатых передач в 15-20 раз.

Литература

Перепичка Е.В. Очистко-упрочняющая обработка изделий щетками. М.: Машиностроение, 1989. – 134 с.

А.с. 891307 Электрод-инструмент / В.П. Смоленцев, В.Ю. Черепанов, Г.П. Смоленцев // Бюллетень изобр., 1981, № 47

А.с. 1093456 Способ очистки необрабатываемых участков детали при электрохимической обработке / Р.Г. Кешнер, П.С. Яшин, З.Б. Садыков, В.П. Смоленцев и др. // Бюллетень изобр., 1984, № 19

Патент 2303087 Способ и устройство для локальной электрохимической обработки кромок каналов/ В.Г. Грицюк, В.П. Смоленцев и др. // Бюллетень изобр., 2006, № 20

Патент 2183537 Способ фланкирования зубчатых колес/ В.П. Смоленцев, А.В. Писарев и др. // Бюллетень изобр., 2002, № 17

Воронежский государственный технический университет

УДК 621.9.047

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ И РЕЖИМЫ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ГРАНУЛЬНЫХ МАТЕРИАЛОВ

В.Г. Грицюк, В.А. Нилов

В работе рассмотрены особенности формообразования поверхностей и поверхностного слоя деталей из порошковых материалов, имеющих крупные частицы в виде гранул. Показано, что при наложении электрического поля динамика удаления припуска имеет существенные отличия от электрохимической размерной и комбинированной обработки монолитных металлических материалов

Для создания перспективных поколений конкурентоспособной продукции машиностроения требуются новые виды материалов, учитывающих требования к эксплуатации высоконагруженных изделий. Перспективным направлением получения таких материалов является порошковая металлургия, где возможна комбинация в одном объекте различных составляющих, обладающих наиболее высокими эксплуатационными свойствами. Однако обработка комбинированных материалов может вызывать серьезные технологические затруднения и требовать вложения крупных материальных средств для создания нового оборудования и способов. Здесь весьма перспективными являются комбинированные методы обработки с наложением электрического поля. Попытки последних лет применить для формообразования заготовок из порошка и гранул электрохимической размерной и комбинированной обработки показали, что механизм удаления припуска с гранульных заготовок существенно отличается от установленного ранее для материалов. В частности, наблюдается заметное возрастание коэффициента полезного использования подводимого тока (выход по току) по сравнению с расчетными показателями для сплавов с однородной структурой. В ряде случаев выход по току значительно превышает 100 %, что противоречит классическим законам по сохранению энергии. Установлено также, что показатели качества поверхностного слоя после анодного растворения могут изменяться в пределах, на порядок и более превышающих аналогичные данные для электрохимической размерной обработки.

Тогда становится целесообразным разработать и обосновать новый подход к технологии формирования заготовок из порошковых и гранульных материалов, сущность которого сводится к следующему: исходя из эксплуатационных требований необходимо подбирать из числа известных компонентов несколько структурных составляющих материала, установить их обрабатываемость анодным растворением, оптимизировать все структурные составляющие материалов. Далее, в зависимости от обрабатываемости, установить допустимые размеры зерен или гранул для получения требуемой высоты неровностей. При этом возможно обеспечить съем материала в форме удаления гранул после анодного растворения соседних участков. С учетом нового подхода удается объяснить повышенную величину выхода по току за счет удаления части припуска в виде гранул, на которые не тратился ток для анодного растворения.

На предприятиях авиационной и космической отрасли имеются участки и цеха по изготовлению заготовок из порошковых материалов, поэтому индивидуальный подбор состава материала на стадии изготовления заготовок не вызывает затруднений.

Современная техника требует от разработчиков новых композиционных материалов включающих нетокопроводящие частицы или гранулы. Как правило, обработка таких материалов вызывает технологические трудности, т.к. различная обрабатываемость структурных составляющих вызывает снижение качества поверхностного слоя и точности деталей, что в ряде случаев не позволяет использовать как традиционные, так и современные технологические приемы.

Предлагаемый метод локализации электрического поля на границах гранул позволяет решить проблему обработки весьма перспективных порошковых и гранульных материалов, в том числе содержащих слабо проводящие и диэлектрические частицы.

Ранее [1] была решена проблема электрохимической размерной обработки биметаллических прессованных изделий. Были разработаны технологические режимы, установлены закономерности [2] подбора рабочих сред в зависимости от марки обрабатываемых материалов. Позднее подобные исследования были выполнены для комбинированных методов формообразования [3].

Для многокомпонентных гранульных материалов построение технологического процесса включает следующие этапы:

1. Анализ технологических требований к обрабатываемой детали. Как правило здесь учитываются условия эксплуатации достигнутый технический уровень при использовании принятых технологических приемов, возможности известных методов по обеспечению заданных показателей при эксплуатации изделия и др.

2. Изучение обрабатываемости и технологических показателей обработки с наложением электрического поля для предлагаемой структуры и состава материала. Если поучаемые показатели отвечают требованиям чертежа, то переходят к расчету режимов обработки [3]. В случае существенных различий проектируют структуру материала.

3. При проектировании материала учитывают требования разработчиков и стремятся вносить изменения в состав, размеры гранул, режимы прессования и обжига в пределах, допустимых материаловедами.

4. Проектирование [3] режимов обработки, которые должны охватывать все виды гранул материала и поддаваться управлению по таким показателям, как состав рабочей среды, напряжение, геометрия электрода-инструмента.

5. Учет условий утилизации продуктов обработки, т.к. при большом количестве компонентов часть из них или продукты внутренних реакций могут оказаться токсичными и требуются специальные меры по нейтрализации вредного воздействия. Примером может служить прессованный бериллиевый материал, который в случае анодного растворения образует пока не известные газообразные продукты с токсичным действием на человека.

Аналогичный подход может быть использован при комбинированной обработке изделий из материалов с анизотронными свойствами. Это могут быть соединения из составляющих материалов с различной обрабатываемостью анодным растворением, места сварки, пайки и др.

Литература

Грицюк В.Г. Обработка биметаллов с наложением электрического тока // Нетрадиционные методы обработки: Межвуз. сб. науч. тр., Воронеж: ВГТУ, 2003, Вып.6. – С. 49-52

Смоленцев В.П. Электрохимическое маркирование деталей / В.П. Смоленцев, Г.П. Смоленцев, З.Б. Садыков // М.: Машиностроение, 1983. – 72 с.

Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки // М.: Машиностроение, 2005. – 511 с.

Воронежский государственный технический университет

УДК 621.09

ПОВЫШЕНИЕ КАЧЕСТВА ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ МАШИН ПРИ РЕМОНТЕ

Е.В. Смоленцев, И.Т. Коптев, Н.И. Воронова

В работе рассматривается способ восстановления и ремонта деталей машин за счет нанесения покрытий с высокими эксплуатационными характеристиками

В Воронежском государственном техническом университете был разработан и защищён патентом РФ 2284253 способ, позволяющий восстанавливать эксплуатационные параметры и геометрию зубчатых колес путем нанесения покрытий с высокими эксплуатационными характеристиками. Большим достоинством нового метода является возможность выполнения операций по восстановлению зазоров и профиля передачи непосредственно в рабочем положении контактных пар.

Изобретение относится к области машиностроения и может быть использовано при восстановлении зубчатых реверсивных передач с беззазорным зацеплением.

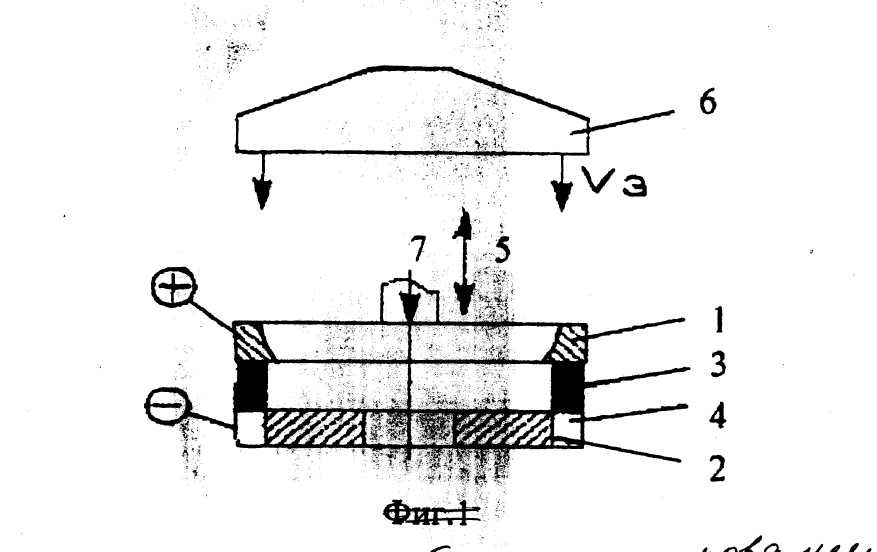

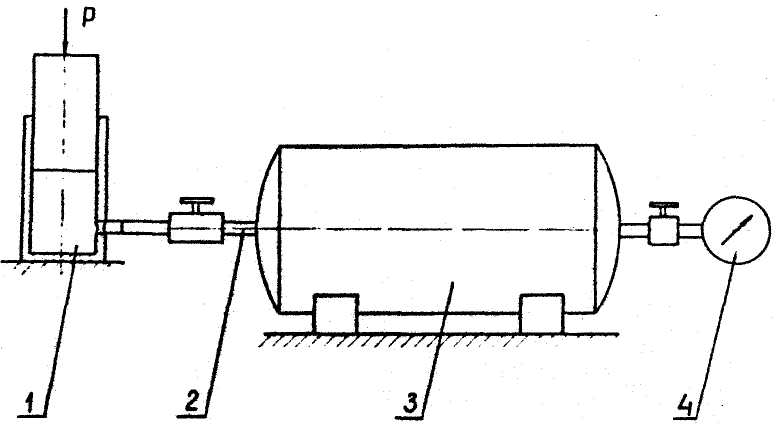

На рис. 1 показана схема осуществления способа.

Рис. 1. Схема способа восстановления профиля зубчатых колёс

Кондиционное зубчатое колесо 1 с покрытием 2 титаном установлено в рабочем положении с изношенным колесом 3 в ванну со стандартным электролитом 4. На зубчатые колеса 1 и 3 подается постоянный ток от генератора (не показан) с отрицательным полюсом на изношенном колесе 3. Колесо 1 имеет привод (не показан) с возможностью вращения его в направлениях 5 по командам от регулятора реверса 6. На колесе 3 установлен тормоз 7 с регулятором 8 контактного давления между зубьями зубчатых колес 1, 3. Боковой зазор 9 регистрируется датчиком 10, который соединен с выключателем процесса нанесения покрытия 11.

Способ осуществляют следующим образом. На кондиционное колесо 1 наносят гальванически или напылением слой титана 2 с толщиной, обеспечивающей сплошное покрытие рабочего профиля зубьев, но не более допуска на профиль зуба, после чего пассивируют поверхность, что позволяет сохранить токоподвод к колесу 1, но не исключает его растворение и нарушение качества поверхностного слоя. Колеса 1 и 3 устанавливают в рабочее положение на установке, подключают, например, гибким проводником к источнику постоянного тока с отрицательным полюсом на изношенном колесе 3, наливают в установку стандартный электролит, подключают привод с возможностью реверсивного вращения 5 колеса 1. В момент переключения вращения (при реверсировании) сопротивление вращению возрастает за счет инерционных сил, что фиксируется регулятором 8. В процессе нанесения на колесо 3 покрытия зазор 9 снижается, поэтому требуется его фиксация регулятором 8 при минимальном интервале между измерениями. Таким минимальным интервалом является полный оборот колеса большего диаметра, что определяет период реверса. Устанавливают на регуляторе 8 величину давления между зубьями. Регулятор 8 передает команду на тормоз 7, установленный на колесе 3. Включают ток на колеса 1 и 3, реверсивное вращение колеса 1. В момент переключения направления вращения регулятором 6 при наличии между зубьями зазора 9 движение колеса 1 ускоряется, что фиксируется датчиком 10. По мере нанесения на рабочий профиль колеса 3 слоя гальваномеханического покрытия, например хрома, величина зазора 9 будет снижаться до плотного прилегания рабочих поверхностей зубьев при обеих направлениях вращения колес 1 и 3. При устранении бокового зазора 9 датчик 10 подает команду выключателю 11 на прекращение процесса осаждения покрытия на колесо 3. Далее отключают колеса 1, 3 от источника тока, снимают тормоз 7, датчик 10 с выключателем 11, регуляторы 6, 8, вынимают зубчатую передачу из ванны установки, промывают ее и ставят в корпус передачи. Покрытие 2 на колесе 1 не удаляется, так как оно улучшает эксплуатационные характеристики передачи (исключает схватывание металла в местах контакта силовых передач, может защищать от коррозии).

Для управления процессом восстановления беззазорных зубчатых передач используют приведённые ниже показатели.

Давление в месте контакта зубьев. На этапах восстановления профиля эвольвенты и устранения бокового зазора давление зубьев ведущего колеса на зубья ведомого должно обеспечивать вращение пары при плотном контакте поверхностей. На этапе третьем этапе восстановления давление должно обеспечивать формирование качественного поверхностного слоя.

Общее время этапов восстановления профиля эвольвенты и устранения бокового зазора необходимо для своевременного изменения давления контактных поверхностей.

Частота вращения колёс назначается таким образом чтобы осаждённый поверхностный слой отвечал требуемым эксплуатационным качествам. Её оценка ведётся по колесу большего диаметра в виду того, что здесь её значение будет наименьшим.

Реверсирование колёс осуществляют с целью восстаноновления обеих сторон профиля зубчатого колеса, а также своевременного механического воздействия на формирующееся покрытие на этапе нанесения качественного поверхностного слоя.

Плотность тока выбирается таким образом чтобы избежать анодного растворения во время обработки.

При восстановлении беззазорных зубчатых передач в большинстве случаев возможно избежать разборки редуктора и операций, связанных с ней (сборки, комплектации, восстановления баз), а следовательно, избежать неточности, возникающей при напрессовке колес во время сборки и возможной потери установочных баз. Исключение вышеуказанных операций будет возможно при условии, что зубчатые колеса можно очистить и замерить без разборки узла, а также не возникает необходимости полностью исключать анодного растворения на какой-либо поверхности.

В процессе эксплуатации передач в зависимости от соотношения диаметров сопрягаемых колёс их износ может иметь различную величину. Если диаметры колёс приблизительно одинаковые, износ их боковых поверхностей будет принимать близкие значения. Чем больше будет кратность передач, тем значительнее отличается износ колёс. Это объясняется тем, что за каждый полный оборот колеса большего диаметра второе колесо совершает вращение более чем на 3600. За счёт этого периодичность вхождения в зацепление каждого зуба колеса меньшего диаметра будет чаще, чем у большего. Разность углового вращения колёс зависит от соотношения их диаметров. Данное обстоятельство свидетельствует, что износ меньшего колеса происходит интенсивнее и профиль колеса быстрее выходит из поля допуска, в то время как большее колесо остаётся кондиционным. В связи с этим в первую очередь возникает потребность восстановления изношенного профиля колеса меньшего диаметра для возврата работоспособности зубчатой передаче вцелом.

Анализ перспектив развития и внедрения способа показывает, что в случае редукторов управляющих систем выгодно восстановление всех изношенных колёс из-за высокой стоимости отсчётных зубчатых передач. Колёса большего диаметра скоростных зубчатых передач выгодно восстанавливать, а колёса меньшего диаметра выборочно целесообразно заменять новыми. В случае силовых передач, используемых, к примеру, в грузоподъёмных машинах, как правило, колесо большего диаметра восстанавливается, а колесо меньшего диаметра заменяются на новое. Во всех случаях целесообразность восстановления зависит от цены на новое колесо и возможности его приобретения. Также следует учитывать, является ли зубчатое колесо элементом каскада и есть ли возможность снять с него это колесо. Если нет, то рациональность восстановления оценивается уже исходя из стоимости целого каскада колёс, если возможность снять колесо с каскада есть, то учитывается стоимость переборки узла.

Воронежский государственный технический университет

УДК 621

АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ КАЛИБРОВОК ПРОКАТКИ ФАСОННЫХ ПРОФИЛЕЙ

А.И. Петров

В статье приведены результаты по автоматизации проектирования технологии проката фасонных профилей

В процессе проектирования технологии прокатки фасонных профилей основным, наиболее трудоемким этапом, требующим высокой квалификации технолога, является калибровка прокатных валков: совокупности методов определения размеров, формы, числа и характера расположения калибров в валках. В связи с отсутствием нормализированных научных рекомендаций калибровку одинаковых или близких по конфигурации профилей на различных станах и предприятиях проектируют на основе принципиально различных методов, выбор которых зависит от опыта и знаний калибровщика [1].

Для создания общих принципов автоматизированного проектирования калибровок необходимо формализовать следующие этапы проектирования:

- определение возможности использования процесса прокатки в качестве финишной формообразующей операции для получения профиля с требуемой геометрией поперечного сечения;

- выбор оптимального направления деформирующего усилия прокатки (ориентация сечения профиля относительно направления сближения прокатных валков) и изменение этого направления (кантовка) в процессе калибровки;

- проектирование переходных сечений от готового профиля до заготовки;

-конструирование системы калибров.

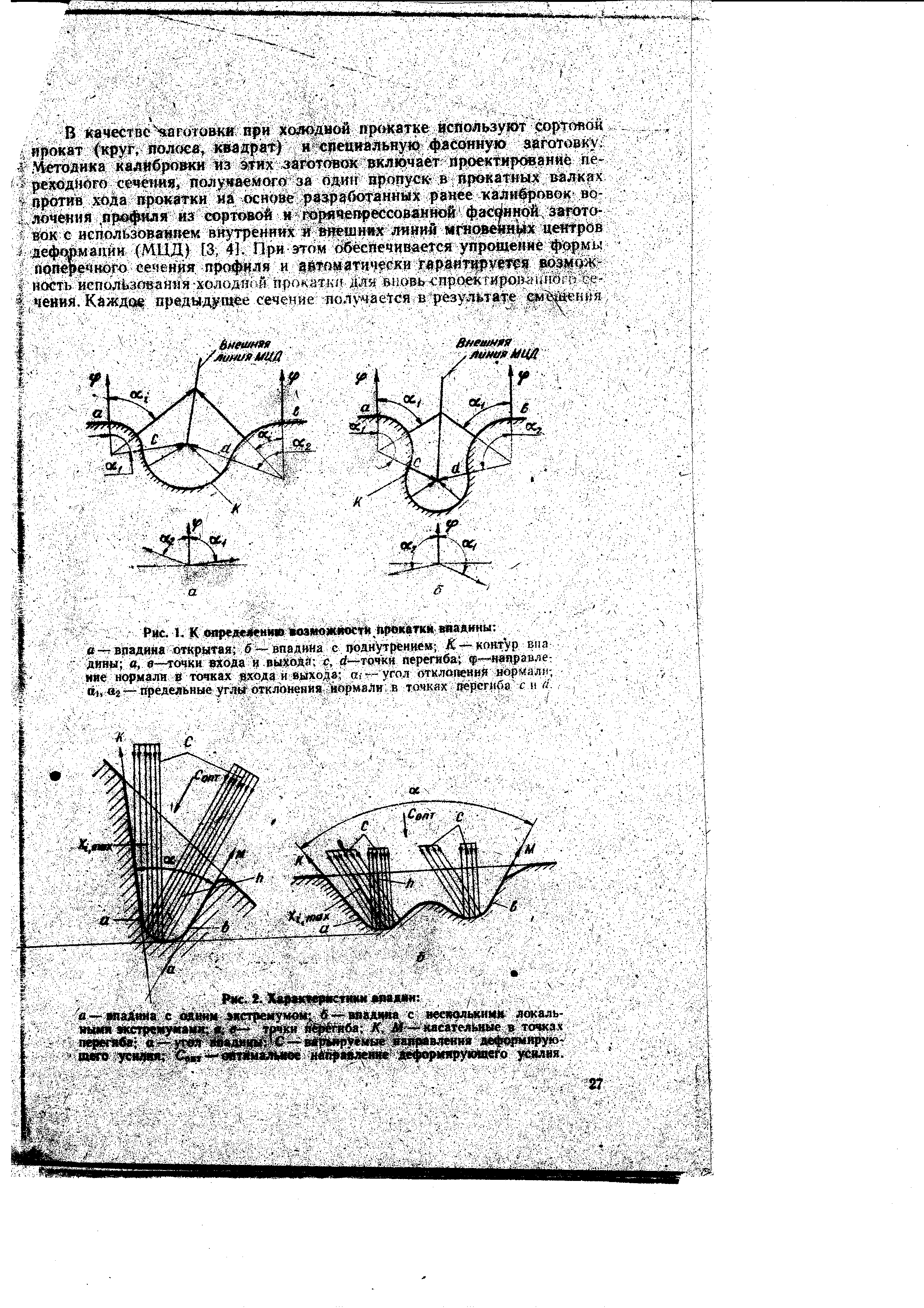

Прокаткой как финишной операцией производят профили с формой поперечного сечения, обеспечивающей контакт калибра и профиля в момент выхода профиля из валков по всему их периметру. Это означает, что любая прямая, параллельная направлению деформирующего усилия, пересекает контур сечения профиля не более чем в двух точках. Интервал углов варьирования направления деформирующего усилия прокатки, в пределах которого в двухвалковых калибрах обеспечивается данное условие, назовем диапазоном возможных направлений деформирующего усилия.

При определении возможности использования процесса прокатки для производства профиля и выбора направления деформирующего усилия все профили по форме поперечного сечения, в зависимости от интегральной кривизны и наличия внешнего скелета , относятся к выпуклым или невыпуклым [2]. Для выпуклого сечения внешний скелет вырождается в бесконечно удаленную точку. Профили с выпуклой формой поперечного сечения можно катать при любом направлении деформирующего усилия, так как любая прямая пересекает его контур не более чем в двух точках. Диапазон возможных направлений прокатки таких профилей равен 2π.

Наличие на контуре сечения профиля впадин, их конфигурация с взаимное расположение ограничивают возможность прокатки, а в некоторых случаях вообще исключают её. Для определения возможности прокатки впадины, а также их совокупности введем следующие характеристики: угол впадины, её глубину, оптимальное направление деформирующего усилия для быстрейшего закрытия впадины (выход на выпуклую оболочку).

При построении внешнего скелета нормаль к контуру впадины по отношению к нормалям в точках их входа и выхода изменяется в широких диапазонах и достигает максимального отклонения в точках перегиба (вторая производная по контуру впадины равна нулю). В том случае, если это отклонение не превышает ±π/2, впадина открытая, не имеет поднутрений и может быть получена прокаткой (рис. 1,а). В противном случае впадину прокаткой получить невозможно (рис. 1,б).

Рис. 1. Определение возможности проката впадины: а - впадина открытая; б – впадина с поднутрением; К – контур впадины; а, b – точки входа и выхода; с, d – точки перегиба; φ - направление нормали в точках входа и выхода; αi - угол отклонения нормали α1; α2 - предельные углы отклонения нормали в точках перегиба с и а

Простая впадина с одним экстремумом имеет две точки перегиба. Направления касательных в этих точках контура определяют угол впадины (рис. 2,а). Сложную впадину с несколькими локальными экстремумами представим как сумму простых впадин. Угол такой впадины определим как общий угол для всех локальных впадин (рис. 2,б).

Рис. 2. Характеристики впадин: а – впадина с одним экстремумом; б – впадина с несколькими локальными экстремумами; a, b – точки перегиба; К, М – касательные в точках перегиба; α - угол впадины; С – варьируемые направления деформирующего усилия; Сопт – оптимальное направление деформирующего усилия.

По мере калибровки профиля (против хода прокатки) его поперечное сечение должно упрощаться и постепенно из невыпуклого превратиться в выпуклое а затем и в сечение сортового проката - круг, квадрат, полосу. В двухвалковых калибрах максимальные обжатия достигаются в направлении приложения деформирующего усилия. Варьируя направление приложения деформирующего усилия в пределах угла впадины можно определить оптимальное направление по критерию h , определяющему глубину впадины:

![]()

где

![]() -

максимальное расстояние по i-му

направлению между выпуклой оболочкой

и контуром впадины.

-

максимальное расстояние по i-му

направлению между выпуклой оболочкой

и контуром впадины.

Таким образом, прокатка в качестве формообразующей операции при производстве фасонных профилей может быть использована в том случае если величина угла каждой впадины контура сечения профиля больше нуля (все впадины без поднутрений) и если все впадины имеют общий совместный диапазон варьирования направления приложения деформирующего усилия.

Производительность процесса прокатки будет определяться выбором направления деформирующего усилия и его изменением (кантовкой), обеспечивающим скорейшее закрытие всех впадин на контуре сечения профиля. Это направление лежит в общем совместном диапазоне прокатки и определяется по критерию:

![]()

где - максимальное расстояние по данному направлению в i–ой впадине между выпуклой оболочкой и контуром впадины.

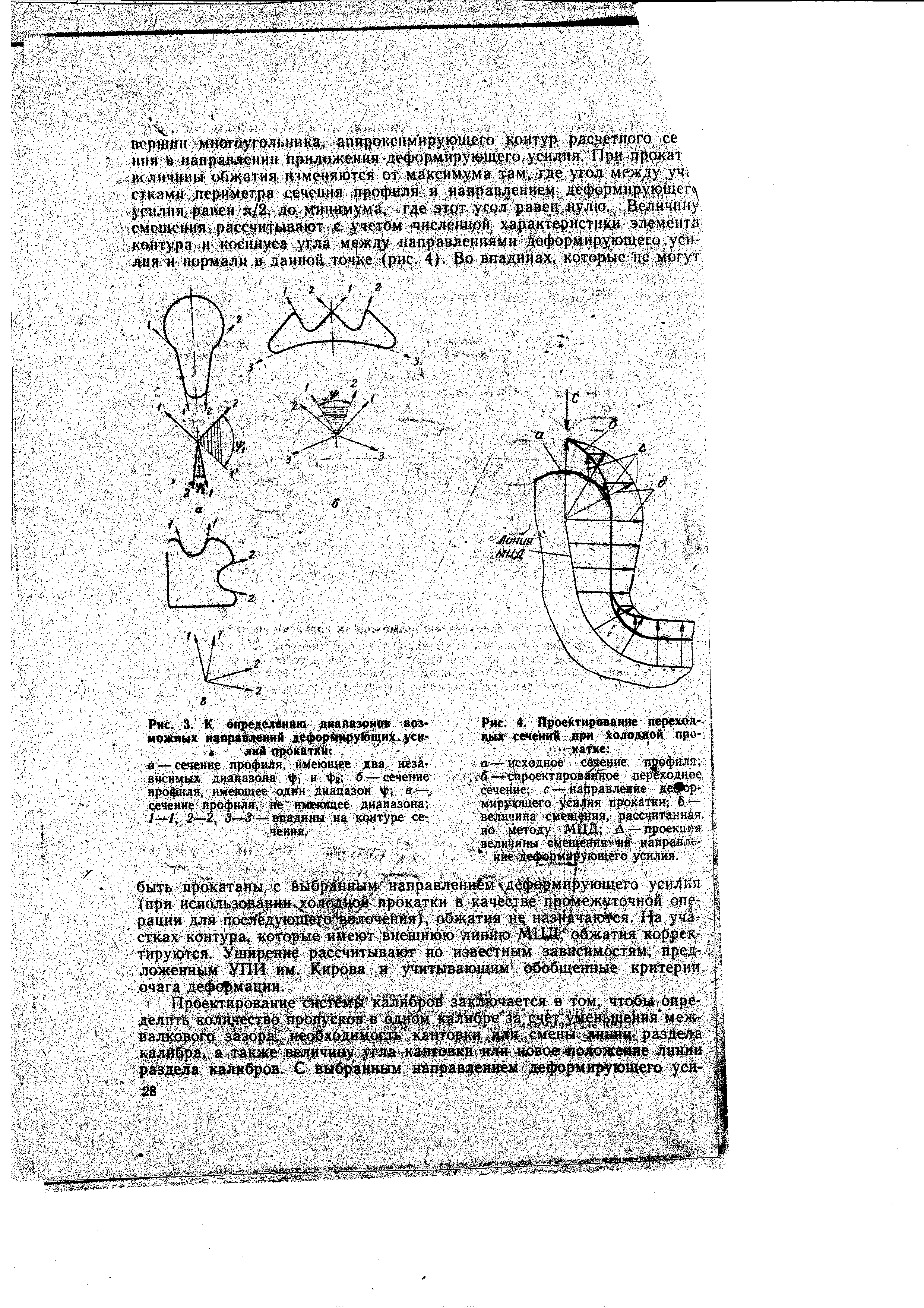

У контура профиля может быть до трех независимых диапазонов возможных направлений деформирующих усилий прокатки (рис. 3). Критерий H определяем для всех диапазонов и выбираем то направление, у которого критерий наименьший. При выборе направления деформирующего усилия прокатки необходимо учитывать наличие осей симметрии сечения профиля, а также перепад диаметра валков по линии раздела калибра.

Рис. 3. Определение диапазонов возможных направлений деформирующих усилий прокатки: a – сечение профиля, имеющее два независимых диапозона ψ1 и ψ2; б – сечение профиля, имеющего один диапазон ψ; в – сечение профиля, не имеющее диапазона; 1-1, 2-2, 3-3 – впадины на контуре сечения

Некоторые особенности проектирования калибровок необходимо учитывать при проектировании калибровок процесса холодной прокатки. В качестве исходной заготовки при холодной прокатке используют сортовой прокат (круг, полоса, квадрат), а также специальную фасонную заготовку. Методика калибровки из фасонных заготовок включает проектирование переходного сечения, получаемого за один пропуск в прокатных валках (против хода прокатки), на основе разработанных ранее калибровок волочения профиля из сортовой и горячепрессованной фасонной заготовок с использованием внутренних и внешних линий мгновенных центров деформаций (МЦД) [3,4]. При этом обеспечивается упрощение формы поперечного сечения профиля и автоматически гарантируется возможность использование холодной прокатки для вновь спроектированного сечения. Каждое предыдущее сечение получается в результате смещения вершин многоугольника, аппроксимирующего контур расчетного сечения в направлении приложения деформирующего усилия. При прокатке величина обжатия изменяется от максимума там, где угол между участками периметра сечения профиля в направлении деформирующего усилия равен π/2, до минимума, где этот угол равен нулю. Величину смещения рассчитывают с учетом численной характеристики элемента контура и косинуса угла между направлениями деформирующего усилия и нормали в данной точке (рис. 4). Во впадинах, которые не могут быть прокатаны с выбранным направлением деформирующего усилия, обжатия не назначаются. На участках контура, которые имеют внешнюю линию МЦД, обжатия корректируются. Уширение рассчитывают по известным зависимостям, учитывающим обобщенные критерии очага деформации.

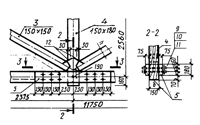

Рис. 4. Проектирование переходных сечений при холодной прокатке: а – исходное сечение профиля; б – спроектированное переходное сечение; с – направление деформирующего усилия прокатки; δ - величина смещения, рассчитанная по методу МЦД; Δ - проекция величины смещения на направление деформирующего усилия

Проектирование системы калибров заключается в том, чтобы определить количество пропусков в одном калибре за счет уменьшения межвалкового зазора, необходимость кантовки или смены линии раздела калибра, а также величину угла кантовки или новое положение линии раздела калибров. С выбранным направлением деформирующего усилия калибровка выполняется до тех пор, пока у спроектированного переходного сечения не определится новое, отличное от выполняемого оптимальное направление деформирующего усилия.

На основе спроектированной системы переходных сечений конструируют калибры валков: определяют линии раздела калибра, выпуски, межвалковый зазор, нейтральную линию калибра с использованием свойств скелета гладкого контура. Так, нейтральная линия калибра проходит через среднюю точку линии, соединяющей центры тяжести контуров верхнего и нижнего калибров. При этом их центры тяжести определяют с учетом весовых коэффициентов, равных обжатию в данной точке (предполагается, что обжатия пропорциональны удельному давлению металла на валки).

Привязку спроектированной системы калибров к валкам конкретного стана и поверочные расчеты энергосиловых параметров прокатки следует выполнять по общепринятым методикам.

Литература

1. Скороходов Н.Е. Илюхович Б.М. и др. Калибровка сложных фасонных профилей. Справочник. – М. Металлургия, 1979.

2. Петров А.И., Тарасов В.С. Автоматизированное проектирование технологии обработки материалов. – Ижевск, "Удмуртия", 1978, С. 16 – 24.

3. Петров А.И., Девятериков А.Г., Нирман С.Е. – Сталь, 1978, №3, С. 234-239.

4. Петров А.И., Девятериков А.Г., Нирман С.Е. – Технология легких сплавов, 1978, № 3, С. 34 – 39.

Воронежский государственный технический университет

УДК 65.018(075)

ОБЪЕКТЫ, ОПРЕДЕЛЯЮЩИЕ ФУНКЦИОНИРОВАНИЕ СИСТЕМ КАЧЕСТВА

В.Н. Старов

Рассмотрено влияние показателей качества на механизмы функционирования предприятия в поле концепции качества продукции.

Независимо от организационно-правовой и организационно-экономической формы, а также вида выпускаемой продукции любое предприятие является открытой экономической системой, основной задачей которого является преобразование ресурсов в экономически выгодную, высококачественную продукцию.

Совокупность свойств, представленных определенным набором характеристик, удовлетворяющих заданным потребностям, является качеством продукции. При этом продукцией может быть процесс или любой результат деятельности, т.е. объект - все то, что может быть индивидуально описано (рассмотрено) и имеет определенные свойства. Признаком продукции является качественная или количественная характеристика любых её свойств или состояний. Продукция рассматривается как материализованный результат процесса трудовой деятельности, обладающий набором свойств и предназначенный для удовлетворения потребностей или личного характера.

Номенклатура показателей качества зависит от назначения продукции (объекта). Она характеризуется конкретными количественными характеристиками её наименованных свойств, с численными значениями, определяющими в соответствии со стандартами (или с нашими представлениями) оценку её качества. Количественная характеристика одного или нескольких свойств продукции, составляющих её сущность, сформированную и рассматриваемую как совокупность нескольких подсистем (проектирования - условия создания - потребления - эксплуатации), во многом определяет показатель качества продукции.

Термины и определения, используемые в области управления качеством продукции, следует брать в соответствии с международными и российскими стандартами. Базовыми являются стандарты класса ISO, начиная от версий 80-90-х годов прошлого века, с последующим развитием этих идей в стандартах серии 9000:2000 и кончая сегодняшней версией - 9000:2008 г.

Качество выпускаемой предприятием продукции - это своеобразный символ сегодняшнего имиджа предприятия и его экономики. Для многих ведущих фирм мира качество продукции является передней линией в конкурентной борьбе. Такими предприятиями создана эффективная стратегия управления качеством продукции, которая включает следующие положения: - качество ориентировано на удовлетворение потребностей; - качество пронизывает весь жизненный цикл изделия (ЖЦП), включая разработку - производство - маркетинг - эксплуатацию; - качество обеспечивается соответствующей структурой предприятия, пронизывающей всю организационную структуру фирмы; - всеобъемлющее повышение качества достигается единством действий всего персонала фирмы, на всех этапах ЖЦП с применением эффективных систем контроля качества; - качество продукции (услуг) – это основная стратегическая в деятельности предприятия. В общем виде указанные взаимосвязи представлены на рис.1.

Рассмотрим влияние показателей качества на механизмы функционирования предприятия.

Преобразование одних ресурсов в другие или создание продукции обладающей определенным качеством, является основной особенностью производственных бизнес – процессов. При этом соотношение ресурсов на входе (In) системы (ST) предприятия (ПТ) или организации (О) и на выходе (Ou) состав содержание такого понятия, как экономика предприятия.

Для экономики безразлично, какой процесс преобразования ресурсов реализуется в результате выполнения технологического цикла производства. Важно другое – каково соотношение в использовании ресурсов (материалов, энергии, орудий, предметов труда, рабочей силы, капитала и т. д.) на входе и выходе.

Представим систему

предприятия в виде схемы, см. рис.2. В

системе предприятия STO посредством

суммарных воздействий

![]() ресурсы R(I) на входе преобразуются в

продукцию R(J) на выходе. Любые преобразования

осуществляются под действием материальных

SM , энергетических En, информационных

I потоков при наличии людей Me и внешней

среды Umg, (см. рис.). Денежная

стоимость ресурсов на входе – величина

Va. На выходе системы STO имеем товары

(услуги) требуемого качества, суммарно

оцененных стоимостью Vm, т.

е.добиваемся соответствия качества

товара уплаченным деньгам. Причем

потребитель и производитель удовлетворены

тем продуктом, который они получили в

обмен на деньги.

ресурсы R(I) на входе преобразуются в

продукцию R(J) на выходе. Любые преобразования

осуществляются под действием материальных

SM , энергетических En, информационных

I потоков при наличии людей Me и внешней

среды Umg, (см. рис.). Денежная

стоимость ресурсов на входе – величина

Va. На выходе системы STO имеем товары

(услуги) требуемого качества, суммарно

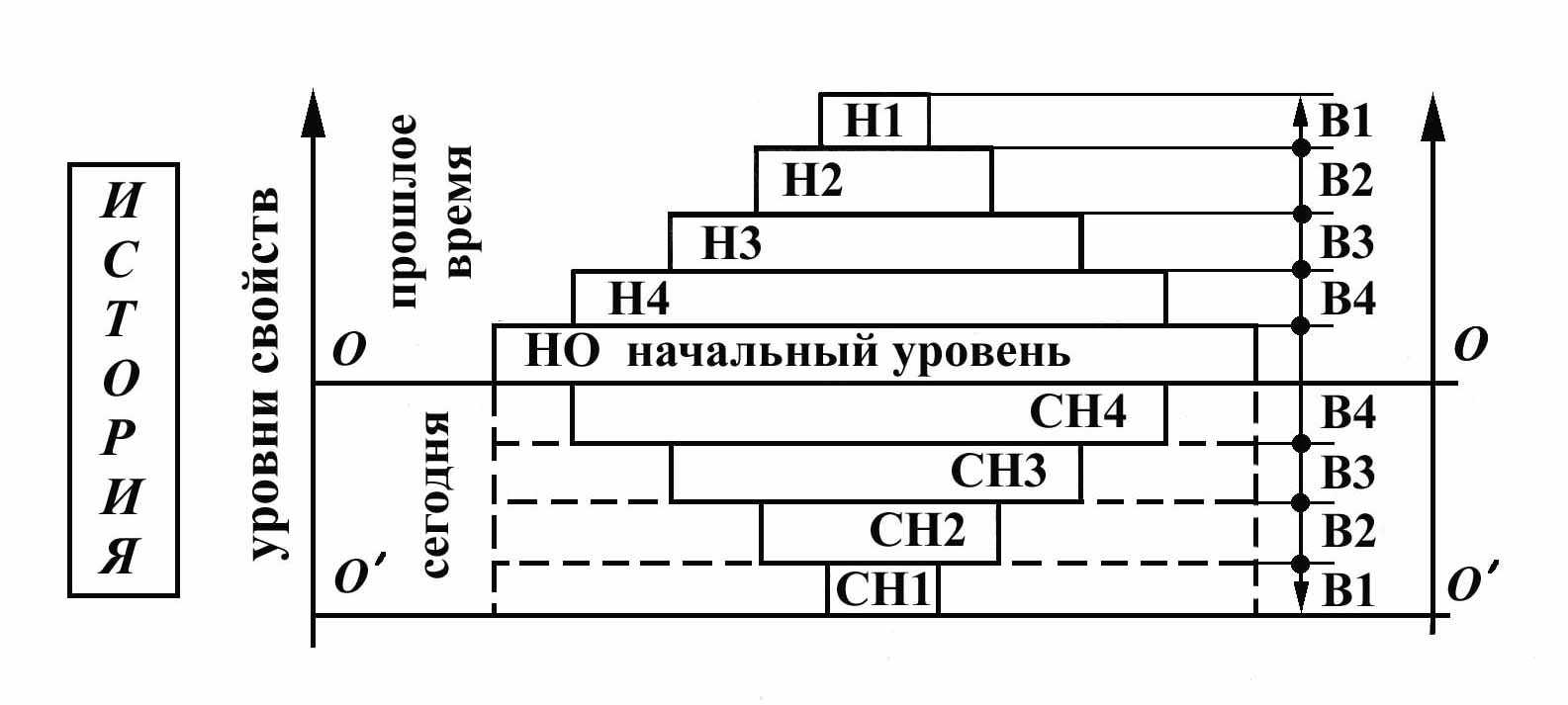

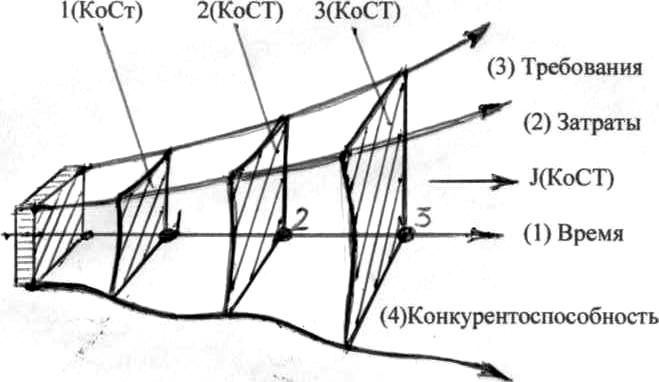

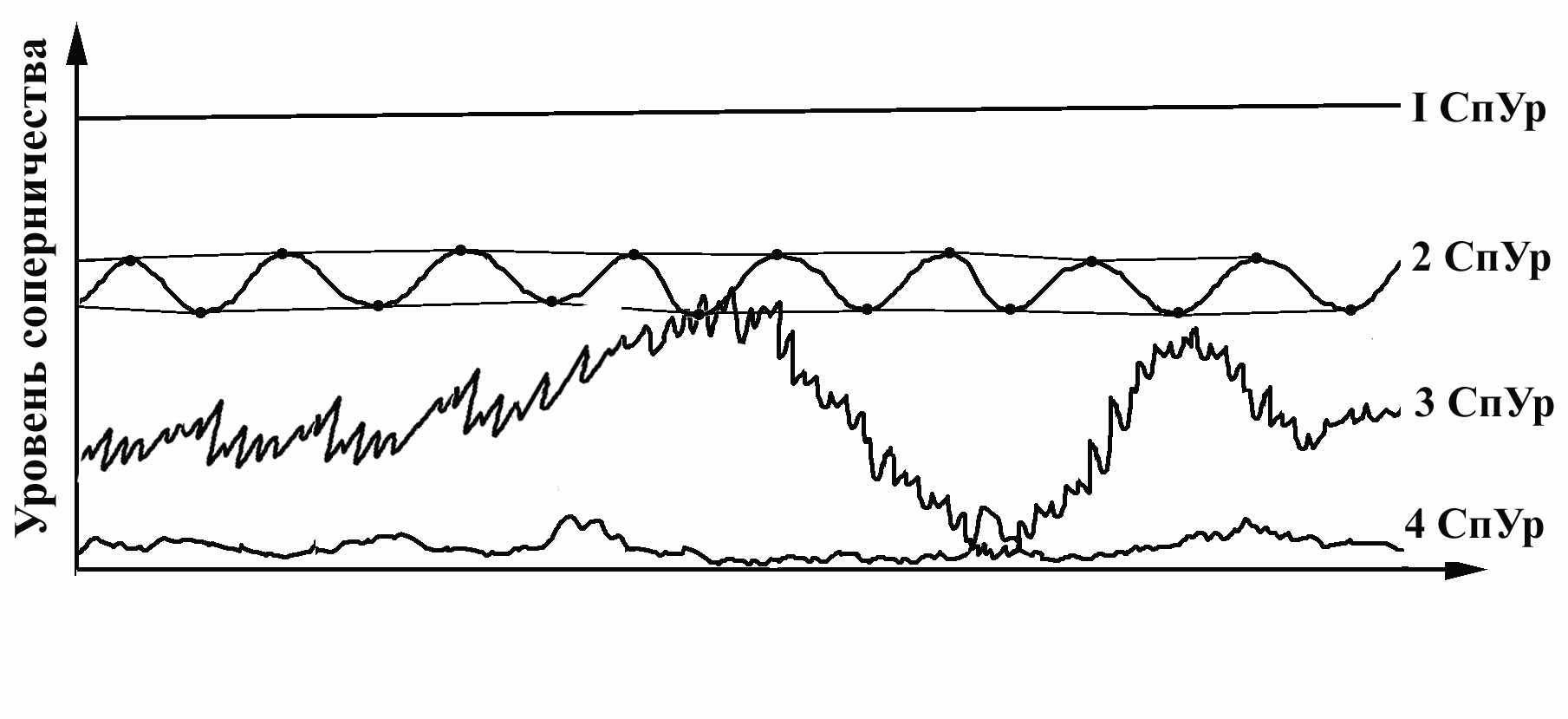

оцененных стоимостью Vm, т.