- •Редакционная коллегия:

- •Введение

- •А.В. Хвостов, о.Ю. Макаров, в.П. Алферов, о.А. Гуляев, с.А. Змеев

- •О.Ю. Макаров, а.В. Хвостов, в.П. Алферов, а.А. Змеев, д.В. Волков

- •В.П. Алферов

- •Упрощенная конструкция мощной нагрузки

- •А.В. Хвостов, о.Ю. Макаров, в.П. Алферов, о.А. Гуляев, с.А. Змеев Алгоритм функционирования антивируса при программно-аппаратной реализации антивирусного контроля………………………………….……………………………29

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный

технический университет»

ПРОБЛЕМЫ ОБЕСПЕЧЕНИЯ

НАДЕЖНОСТИ И КАЧЕСТВА

ПРИБОРОВ, УСТРОЙСТВ И СИСТЕМ

Межвузовский сборник научных трудов

Воронеж 2013

УДК 621. 396. 6: 621. 315. 616. 97: 658:562

Проблемы обеспечения надежности и качества приборов, устройств и систем: межвуз. сб. науч. тр. [Электронный ресурс]. – Электрон. текстовые, граф. данные (2,7 Мб). - Воронеж : ФГБОУ ВПО «Воронежский государственный технический университет», 2013. – 1 электрон. опт. диск (CD-ROM). – Систем. требования: ПК 500 и выше ; 256 Мб ОЗУ ; Windows XP ; MS Word 2007 или более поздняя версия ; 1024x768 ; CD-ROM ; мышь. – Загл. с экрана. – Диск и сопровод. материал помещены в контейнер 12x14 см.

В межвузовском сборнике научных трудов представлены статьи, посвященные вопросам анализа и прогнозирования надёжности и качества приборов, устройств и технических систем, применению математического моделирования в оптимальном проектировании приборов и устройств различного назначения, физико-технологическим аспектам повышения надёжности промышленных изделий.

Материалы сборника соответствуют научному направлению “Перспективные радиоэлектронные и лазерные устройства и системы передачи, приёма, обработки и защиты информации” и перечню критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для аспирантов и научных сотрудников.

Редакционная коллегия:

А.В. Муратов - д-р техн. наук, проф. - ответственный редактор, Воронежский государственный технический университет;

О.Ю. Макаров - д-р техн. наук, проф. - зам. ответственного редактора, Воронежский государственный технический университет;

П.П. Чураков - д-р техн. наук, проф., Пензенский государственный университет;

В.Г. Керков - канд. техн. наук, доц., Федеральный государственный научно-исследовательский и испытательный центр радиоэлектронной борьбы и оценки эффективности снижения заметности;

А.А. Чаплыгин - канд. техн. наук, ОАО «Концерн «Созвездие»;

С.Д. Кретов - канд. техн. наук, доц. - технический редактор, Воронежский государственный технический университет;

И.А. Новикова - канд. техн. наук, доц. - ответственный секретарь, Воронежский государственный технический университет

Рецензенты: кафедра вычислительной техники и информационных систем Воронежской государственной лесотехнической академии (зав. кафедрой д-р техн. наук, проф. В.К. Зольников);

д-р техн. наук, проф. В.М. Питолин

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2013

© Оформление. ФГБОУ ВПО «Воронежский государственный технический университет», 2013

Введение

Обеспечение надежности и качества радиоэлектронных устройств и комплексов, сложных радиотехнических и телекоммуникационных систем, повышение безотказности и эффективности их функционирования является одной из важнейших задач их проектирования, во многом определяющей области их применения и степень конкурентоспособности.

В статьях, представленных в данном сборнике, рассматривается широкий круг вопросов, связанных с обеспечением и методами повышения качества, надежности и технического уровня радиоэлектронных устройств, технических комплексов, информационных систем на этапах их проектирования, производства и эксплуатации, постановка и методы решения связанных с этим задач.

Опубликованные работы выполнены на базе исследований в области надежности, создания методов построения и проектирования надежных устройств, приборов и систем, анализа показателей качества технических устройств и программно-технических комплексов и систем, разработки новых качественных материалов и технологических процессов.

УДК 621.9

В.С.Скоробогатов, Ю.М.Данилов, И.В. Сычев, С.А.Поляков

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ АЛМАЗНОГО ШЛИФОВАНИЯ КРЕМНИЯ НА ОСНОВНЫЕ ПОКАЗАТЕЛИ ПРОЦЕССА

Приведены результаты исследования влияния параметров режима резания на основные показатели процесса алмазного шлифования кремния

Увеличение объема выпуска полупроводниковых приборов требует совершенствования технологического процесса. Существенный резерв повышения эффективности производства и. качества изготовляемой продукции правильное назначение режимов резания на операциях механической обработки кремния. В связи с этим было исследовано влияние параметров режимов резания на производительность, шероховатость обработанной поверхности и удельный расход алмаза.

Испытывались алмазные круги АПП 200 × 10 × 3 АСВ 700/80 М1-100%, которые в результате проведенных ранее исследований [1] показали минимальный удельный расход алмаза при удовлетворительной производительности и обеспечивали требуемый класс шероховатости шлифованной поверхности.

Среднее арифметическое отклонение профиля Ra, мкм,измерялось на профилографе-профилометре блочной конструкции модели 201 завода «Калибр». Удельный расход алмаза q, мг/г, устанавливался методом баз. Производительность процесса съема кремния Q, см3/ мин, получали измерением размеров образца до и после обработки. Время, затрачиваемое на перебег, исключалось из общего времени шлифования. Исследовалось влияние следующих параметров режима резания: скорости круга VK,м/с, окружной скорости детали Vd,м/мин, подачи на оборот детали So, мм/оби глубины шлифования на ход стола станка t,мм/ход.

В основу исследований положен метод полного факторного эксперимента, позволяющий количественно оценить влияние параметров режимов резания на показатели процесса шлифования кремния и получить высокую точность эмпирических зависимостей [2].

На основании имеющихся в литературе сведений, форму связи между указанными выше показателями процесса шлифования и параметрами режимов резания постулировали следующими математическими моделями:

Ra = СR∙VKαR∙VdβR∙SoγR ∙ tφR; (1)

Q = СR∙VKαQ∙VdβQ∙SoγQ ∙ tφQ,, (2)

q =СR∙VKαq∙Vdβq∙Soγq ∙ tφq. (3)

гдеС, α, β, γ, φ — определяемые коэффициент и показатели степени; индексы при α, β, γ, φ указывают на показатель процесса шлифования.

Прологарифмировав (1) ÷ (3), получим полиномы вида

Y = b0 + b1 ∙ Х1 + b2 ∙ Х2 + b3 ∙ Х3 + b4 ∙ Х4. (4)

Таблица 1

Режим резания |

Кодирование |

|||||||

VK, м/с |

V d,м/мин |

Sо, мм/об |

t, мм |

Х1 |

Х2 |

Х3 |

Х4 |

|

18 |

20 |

2 |

0,01 |

— 1 |

— 1 |

—1 |

—1 |

|

27 |

46 |

3,2 |

0,017 |

0 |

0 |

0 |

0 |

|

40 |

70 |

5 |

0,03 |

+ 1 |

+1 |

+1 |

+1 |

|

Для упрощения последующих расчетов параметры режимов шлифования закодированы по формулам преобразования, вид которых предложен в работе [2].

Х1=

;

Х2

=

;

Х2

=

;

;

(5)

Х3

=

;

Х4=

;

Х4=

.

.

Уровни параметров режимов резания приведены в табл. 1. Для каждого показателя процесса шлифования методом наименьших квадратов определялись коэффициенты регрессии (4).

В результате расчетов получаем следующие уравнения:

Y1 = 0,25027 — 0,07885Х1 + 0,07925Х2 + 0,02848Х3 + 0,02164Х4; (6)

Y2 = 0,8472 + 0,00967Х1 + 0,4016Х2 + 0,4415Х3 + 0,5407Х4; (7)

Y3= 2,541 + 0,9681 Х1 + 0,6831Х2 + 0,2230Х3 + 0,3674Х4. (8)

где Y1,Y2,Y3,— расчетные значения показателей процесса шлифования в логарифмическом масштабе.

Подставив в уравнения (6) ÷ (8) формулы преобразования и потенцируя, находим искомые зависимости показателей процесса

алмазного шлифования кремния от параметров режимов резания в общем виде:

Ra=

,

мкм; (9)

,

мкм; (9)

Q = 1,025 ∙VK0,024∙Vd0,948∙So0,964 ∙ t0,984, см3/мин; (10)

q = 5∙10-6∙VK2,42∙Vd1,61∙So0,5 ∙ t0,67, мг/г. (11)

Адекватность полученных зависимостей оцениваем статистикой Фишера [3]

F=

S / S

/ S .

(12)

.

(12)

Дисперсионные отношения для уравнений (6) ÷ (8) соответственно равны 0,76; 1,9; 5,91. Табулированное значение FTa6= 8,7 для исследуемых уравнений при уровне значимости 0,05 дано в работе [3]. Расчетные значения меньше табулированного значения, следовательно, уравнения (6) ÷ (8) адекватно представляют результаты экспериментов.

Расчеты точностей полученных уравнений, оцененные по формуле, предложенной в работе [3], показали высокую точность полученных зависимостей.

Из анализа уравнений (6) ÷ (8) следует, что увеличение глубины шлифования незначительно влияет на среднее арифметическое отклонение профиля и удельный расход алмаза. Учитывая жесткость и мощность средних шлифовальных станков, рекомендуем ее 0,03 мм/ход, так как при более высокой глубине резания резко возрастает мощность на шлифование.

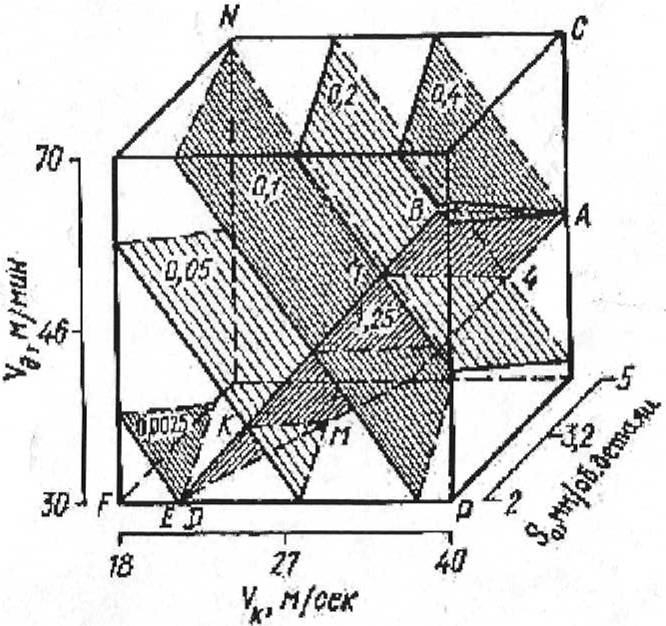

На рис. 1 изображено пересечение плоскости требуемой шероховатости обработанной поверхности, соответствующей 7а классу, плоскостями, соответствующими удельному расходу алмаза 0,025 мг/г;0,05 мг/г;01 мг/г;0,2 мг/г;0,4 мг/г.

Рис. 1. Наложение плоскостей удельного расхода алмаза

на плоскость шероховатости обработанной поверхности

Плоскость, соответствующая удельному расходу алмаза 0,4 мг/г,пересекает плоскость среднего арифметического отклонения профиля 1,25 мкмпо линии АВ. Точки, расположенные на этой линии, имеют равный удельный расход и шероховатость, но различную производительность.

На рис. 2 плоскость Ra = 1,25 мкмв точкеАпересекает плоскость производительностью, равной, 6,17 см3/мин,а в точке В производительностью 3,39 см3/мин. Следовательно, в точке А производительность в 1,82 больше, чем в точке В при прочих равных условиях. Обозначены и другие характерные точки L, Т, М, К, D, имеющие соответственно производительность 5,27; 2,92; 2,87; 2,05; 1,81; 1,74 см3/мин(см. рис. 1). При шероховатости поверхности 7а класса максимальной производительностью обладает точкаА,которой соответствует режим шлифования: VK=40 м/сек;Vд =45,8 м/мин;So= 5 мм/об;t= 0,03 мм/ход.

В пределах исследованных режимов резания (см. рис. 1) максимальная производительность процесса, равная 9,4 см3/мин,соответствует точкеС, а минимальная 0,58 см3/мин. Максимальная шероховатость поверхности, равная 1,58 мкм,наблюдается при режимах обработки, соответствующих точке N.Минимальная шероховатость поверхности 1,05 мкм. Экономические расчеты подтвердили, что в пределах проведенных исследований для получения обработанной поверхности 7а; класса оптимальный режим соответствует точкеА(см. рис. 1 и 2).

Рис. 2. Наложение плоскостей производительности съема

материала на плоскость шероховатости обработанной поверхности

Литература

1. Данилов Ю. М.Испытание алмазных кругов на износостойкость при шлифовании кремния и кварца. Межвузовский сборник «Производительная обработка материалов», вып. 1, Воронеж, 1973.

2. By. Испытания стойкости инструмента по методу характеристических поверхностей. - Тр. американского о-ва инженеров-механиков, серия В, 1964, № 2.

3. Налимов В. В., Чернова Н. А. Статистические методы планирования экстремальных экспериментов. М.., «Наука», 1965.

Воронежскийгосударственный технический университет

Воронежский институт МВД России

УДК 621.9

В.С. Скоробогатов, Ю.М. Данилов, И.В. Сычев, М.В. Дулин

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ АЛМАЗНОГО ШЛИФОВАНИЯ КВАРЦА НА ОСНОВНЫЕ ПОКАЗАТЕЛИ ПРОЦЕССА

Приведены результаты исследования влияния параметров режима резания на основные показатели процесса алмазного шлифования кварца

Выпуск надежных и долговечных кварцевых резонаторов требует совершенствования технологического процесса. Для повышения эффективности производства и качества изготовляемой продукции необходимо правильное назначение режимов резания на операциях механической обработки кварца. В связи с этим было исследовано влияние параметров режимов резания на производительность, шероховатость обработанной поверхности и удельный расход алмаза при алмазном шлифовании кварца.

Испытывались алмазные круги АПП 200×10×3 АСВ 700/80 М1-100%, которые в результате проведенных ранее исследований [1], показали минимальный удельный расход алмаза при удовлетворительной производительности и обеспечивали требуемый класс шероховатости шлифованной поверхности.

Среднее арифметическое отклонение профиля Ra, мкм, измерялось на профилографе-профилометре блочной конструкции модели 201 завода «Калибр». Удельный расход алмаза q, мг/г, устанавливался методом баз. Производительность процесса съема кварца Q, см3/ мин, получали измерением размеров образца до и после обработки. Время, затрачиваемое на перебег, исключалось из общего времени шлифования. Исследовалось влияние следующих параметров режима резания: скорости круга VK,м/с, окружной скорости детали Vd,м/мин, подачи на оборот детали So, мм/оби глубины шлифования на ход стола станка t,мм/ход.

В основу исследований положен метод полного факторного эксперимента, позволяющий количественно оценить влияние параметров режимов резания на показатели процесса шлифования кварца и получить высокую точность эмпирических зависимостей [2].

На основании имеющихся в литературе сведений, форму связи между указанными выше показателями процесса шлифования и параметрами режимов резания постулировали следующими математическими моделями:

Ra = СR∙VKαR∙VdβR∙SoγR ∙ tφR; (1)

Q = СR∙VKαQ∙VdβQ∙SoγQ ∙ tφQ,, (2)

q =СR∙VKαq∙Vdβq∙Soγq ∙ tφq. (3)

гдеС, α, β, γ, φ — определяемые коэффициент и показатели степени; индексы при α, β, γ, φ указывают на показатель процесса шлифования.

Таблица 1

Режим резания |

Кодирование |

|||||||

VK, м/с |

V d,м/мин |

Sо, мм/об |

t, мм |

Х1 |

Х2 |

Х3 |

Х4 |

|

18 |

45 |

2 |

0,01 |

— 1 |

— 1 |

—1 |

—1 |

|

27 |

59 |

3,2 |

0,017 |

0 |

0 |

0 |

0 |

|

40 |

77 |

5 |

0,03 |

+ 1 |

+1 |

+1 |

+1 |

|

Прологарифмировав (1) ÷ (3), получим полиномы вида

Y = b0 + b1 ∙ Х1 + b2 ∙ Х2 + b3 ∙ Х3 + b4 ∙ Х4. (4)

Для упрощения последующих расчетов параметры режимов шлифования закодированы по формулам преобразования, вид которых предложен в работе [2].

Х1=

;

Х2

=

;

;

(5)

Х3 = ; Х4= .

Уровни параметров режимов резания приведены в табл. 1. Для каждого показателя процесса шлифования методом наименьших квадратов определялись коэффициенты регрессии (4).

В результате расчетов получены следующие уравнения:

Y1 = 0,352345 - 0,06265625Х1 + 0,04981857Х2 + 0,07336857Х3 +

+ 0,01936875Х4; (6)

Y2 =1,1551 + 0,0097Х1 + 0,2492Х2 + 0,44263 + 0,5389Х4; (7)

Y3= - 3,1768 + 0,3967 Х1 + 0,2942Х2 + 0,4768Х3 + 0,08496Х4. (8)

где Y1,Y2,Y3,— расчетные значения показателей процесса шлифования в логарифмическом масштабе.

Подставив в уравнения (6) ÷ (8) формулы преобразования и потенцируя, находим искомые зависимости показателей процесса

алмазного шлифования кварца от параметров режимов резания в общем виде:

Ra=

,

мкм; (9)

,

мкм; (9)

Q = 1,1735 ∙VK0,024∙Vd0,928∙So0,966 ∙ t0,981, см3/мин; (10)

q = 78∙10-3∙VK0,99∙Vd-1,09∙So1,04 ∙ t0,15, мг/г. (11)

Адекватность полученных зависимостей оцениваем статистикой Фишера [3]

F= S / S . (12)

Дисперсионные отношения для уравнений (6) ÷ (8) соответственно равны 5,6; 2,46; 1,2. Табулированное значение FTa6= 8,7 для исследуемых уравнений при уровне значимости 0,05 дано в работе [3]. Расчетные значения меньше табулированного значения, следовательно, уравнения (6) ÷ (8) адекватно представляют результаты экспериментов.

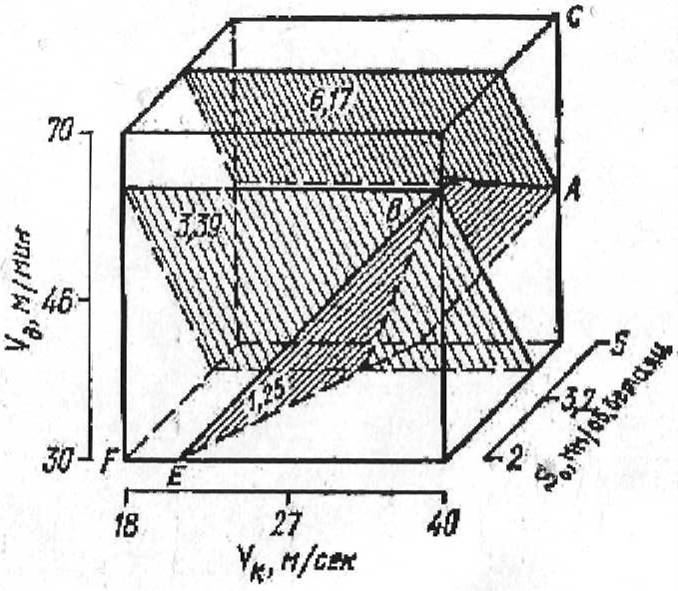

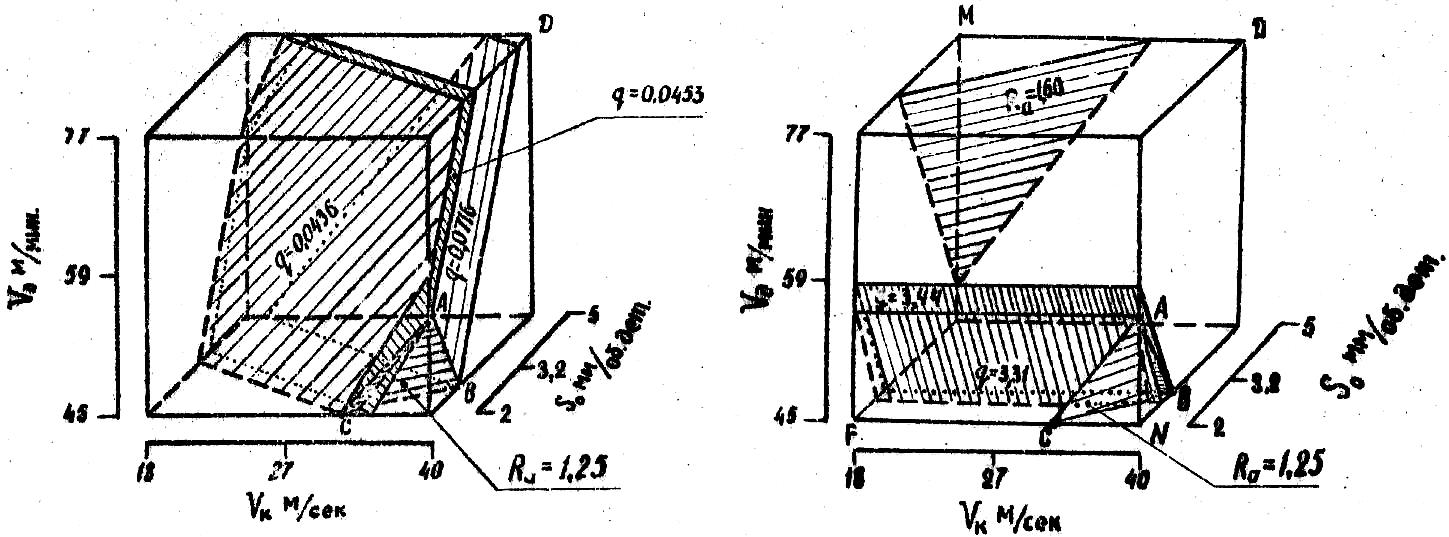

Оптимизация режимов шлифования кварца производилась построением характеристических поверхностей (рис.1 и 2).

На рис.1 в логарифмическом масштабе изображенопересечение плоскости требуемой шероховатости обработанной поверхности( Rа= I,25мкм) плоскостями удельного расхода алмаза 0,043бмг/г;0,0453 мг/г; 0,0716 мг/г.

На рис. 2 в логарифмическоммасштаба построены плоскости производительности съема кварца, равные 3,44 см3/мин и 3,31 см3/мин, которые пересекают плоскость требуемого 7а класса шероховатости обработанной поверхности. На этом же рисунке для оценки влияния параметров режимоврезания на изменение среднеарифметического отклонения профиля имеется плоскость Ra=1,60 мкм.

Рис. 2. Наложение плоскостей производительности съема материала

на плоскость шероховатости обработанной поверхности

В пределах исследуемых режимов шлифования удельный расход алмаза изменяется от 0,012 мг/гдо 0,151 мг/г.

Наибольшее среднеарифметическое отклонение профиля 1,71 мкм (режим, соответствующий точке М), а наименьшее - 1,21 мкм.

Наибольшая производительность процесса 10,62 см3/мин

(режим, соответствующий точке D), а наименьшая - 0,88 см3/мин.

Расчеты показали, что экономический эффект от повышения производительности перекрывает затраты на износ алмазного инструмента. Для обеспечения шероховатости поверхности 7а класса в пределах произведенных исследований оптимальным является режим, соответствующий точке В (рис.1 и 2):VK= 40 м/сек; Vd = 45 м/мин; So = 2,54 мм/об; t= 0,03 мм/ход.

При этом режиме удельный расход алмаза 0,0716 мг/г и производительность процесса 3,44 см3/мин.

Литература

1. Данилов Ю. М.Испытание алмазных кругов на износостойкость при шлифовании кремния и кварца. Межвузовский сборник «Производительная обработка материалов», вып. 1, Воронеж, 1973.

2. By.Испытания стойкости инструмента по методу характеристических поверхностей.— Тр. американского о-ва инженеров-механиков, серия В, 1964, № 2.

3. Налимов В. В., Чернова Н. А. Статистические методы планирования экстремальных экспериментов. М.., «Наука», 1965.

Воронежскийгосударственный технический университет

Воронежский институт МВД России

УДК 621.9

В.С. Скоробогатов, Ю.М. Данилов, И.В. Сычев,

В.Э. Кукин

ВЛИЯНИЕ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИПРИ ШЛИФОВАНИИ КВАРЦА

Приведены результаты исследования влияния смазывающе-охлаждающей жидкости на основные показатели процесса алмазного шлифования кварца

Исследовалось влияние концентрации и количества смазывающе-охлаждающей жидкости (СОЖ) при алмазном шлифовании кварца на удельный расхода алмаза q, мг/г, и высоту неровностей Rz, мкм. Исследование проводилось по методике ротатабельного композиционного планирования второго порядка.В качестве СОЖиспользовался водный раствор, эмульсии эмульсола "Эмус".Расчет позволил получить адекватные экспериментальным значениям уравнения.

Для удельного расхода алмаза q

Yq = 0,033-0,01X1+0,0134X2 + 0,0054X12 + 0,0076 X22 + 0,0002 X1X2, (1)

для высоты неровностей Rz

YRz = 7,13 - 0,5062X1 + 0,7654X2 + 0,212X12 - 0,0267X22 -0,03X1X2, (2)

где X1 - кодированное обозначение количества подаваемой СОЖ,

X2 - кодированное обозначение концентрации СОЖ.

Кодирование переменных производилось по формуле преобразования (3).

Х

=

,

(3)

,

(3)

,

(4)

,

(4)

где Zi– переменная в i- том опыте, Zср – среднее значение переменной на уровне "0", Zmaх – наибольшее значение переменной,

Zmin – наименьшее значение переменной.

В уравнении (1) коэффициент при эффекте взаимодействия незначим, а коэффициенты при квадратичных эффектах положительны. Следовательно, уравнение представляет в пространстве эллиптический параболоид с выпуклостью вниз. Координаты экстремальной точки определялись с помощью частных производных.

На основании уравнений (1 и 2) построена контурная номограмма зависимости удельного расхода алмаза q и высоты неровностей Rz от концентрации к количества СОЖ (рис. 1).

Оптимальное значение количества и концентрации CОЖ определялось наложением контуров высоты неровностей на контуры удельного расхода алмаза.

Увеличение количества подаваемой СОЖ позволяет облегчить удаление стружки из зоны резания и предупредить адсорбцию частиц сошлифoванного кварца на связку. Охлаждение алмазных зерен сохраняет их прочность, а смазывающее действие COЖ снижает силы трения между кругом и деталью. Все это благоприятствует длительной стойкости алмазных кругов.

Повышение концентрации эмульсии способствует образованию защитных пленок, которые предохраняют зерна от непосредственного контакта с обрабатываемым материалом, предупреждая адгезионные явления и снижая силы трения. Вода в капиллярах переходит в новое состояние. Обычно связи между молекулами рушатся и возникают более прочные. Слои жидкостей толщиной около 0,1 мкм обладают упругостью формы и те из них, которые имеют высокую энергию смачивания, попадая в трещины, активизируют разрушение твердых тел.

С увеличением концентрации возрастает кислотность и проникающая способность жидкости. Это способствует расклиниванию микротрещин, облегчая процесс отделения стружки, за счет чего стойкость кругов повышается. Следовательно, увеличение концентрации СОЖ до 13% и количества до 14,5 л/мин снижает удельный расход алмаза.

Распространяя уравнение на область экстраполяции, можно предсказать, что увеличение переменных вышеуказанных значений создает неблагоприятные условия и повышает износ кругов.

Характер обработанной поверхности, изучаемый на электронном сканирующем микроскопе StereoscanS-4, показал, что при обработке кварца, в основном наблюдается хрупкое разрушение (рис. 2).

Обрабатываемую поверхность детали можно представить в виде совокупности выступов и впадин. В связи с этим рабочие алмазные зерна круга, имеющие существенную разновысотность, снимают разные объемы материала в каждый момент времени.

Кроме того, в результате сильно развитого микропрофиля и случайного расположения в объеме круга, алмазные зерна имеют неодинаковые углы заострения и ориентацию. Это обусловливает возникновение неравных по величине и направлению напряжений в различных точках обрабатываемой поверхности. Вблизи точек контакта зерна с кварцем образуются трещины, развивающиеся вглубь материала, что приводит к формованию чашеобразных выколов.

Рис. 2. Поверхность обработанного кварцевого образца (2400*)

Рис. 2. Характер обработанной поверхности, изучаемый на электронном сканирующем микроскопе StereoscanS-4

Исследования показали что с повышением скорости резания глубина впадин выколов уменьшается с одновременным увеличением их площади и длины. Это приводитк снижению шероховатости поверхности детали.

Из номограммы (рис.1)следует, что для получения высоты неровностей, не превышающей 6,3 мкм, и наименьшегоудельного расхода необходимо подавать СОЖ с концентрацией эмульсии "Эмус" до 3% в количестве до 12 л/мин.

Воронежскийгосударственный технический университет

Воронежский институт МВД России

УДК 621.9

В.С. Скоробогатов, Ю.М. Данилов, И.В. Сычев,

А.В. Кустов

ОЧИСТКА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН

Приводится технологическая схема и последовательность операций очистки полупроводниковых пластин

После механической обработки на поверхности полупроводниковых пластин остаются различные загрязнения, которые можно разделить на: органические — сплошные тонкие пленки или отдельные частицы (остатки наклеечных материалов, жидкой фазы алмазных суспензий и паст, жировые); ионы металлов, осаждающиеся из водопроводной воды и щелочей, входящих в состав полирующих суспензий и также при соприкосновении с металлической основой режущих дисков, шлифовальниками; механические — частицы абразива и отходы обработки, пыль, волокна полировальников.

В установке очистки пластин используется метод «мокрой» обработки полупроводниковых пластин с помощью цилиндрической щетки с одновременной подачей моющего раствора, двух последующих промывок и сушки. В качестве моющего раствора могут быть использованы различные составы (в частности синтанол), а в качестве промывающих спирт и деионизованная вода. Сушка проводится в струе азота.

Установка производит полный цикл обработки пластин, заключающийся в последовательном выполнении следующих операций: выдачу необработанной пластины из кассеты, транспортировка и установка ее на рабочей позиции (на столике центрифуги); обработку пластин на рабочей позиции в соответствии с заданной программой обработки; съем обработанной пластины со столика центрифуги и выдача ее из автомата.

Все операции выполняются автоматически, после установки на платформы соответствующего агрегата кассеты с пластинами. После обработки всех пластин автомат останавливается.

Обработка пластин производимая на центрифуге и заключается в последовательном выполнении следующих операций: очистка пластины цилиндрической щеткой с моющим раствором; первая промывка; вторая промывка; сушка. Технологическая схема обработки пластин на рабочей позиции показана на рисунке 1.

Рабочая позиция оснащена ловушкой продуктов обработки 6, внутри которой жестко закрепляются отражатели 5 и 7 и размещается вращающийся столик центрифуги 9. Ловушка 6 стыкуется с бортовым вытяжным коллектором 4, с помощью которого осуществляется вентиляция рабочего объема. Непосредственно на коллекторе 4 располагается цилиндрическая щетка 1, размещенная в ванне 2, где производится ее отмывка раствором, подаваемым в сопло 3. Над пластиной 8 устанавливаются рабочие насадки 10, которыми могут быть сопла или форсунки, через которые подаются соответствующие рабочие растворы. В полость, образованную отражателем 7 с нижней плоскостью полупроводниковой пластины, подается сжатый инертный газ (азот), создающий под пластиной зону повышенного давления, препятствующую попаданию рабочих растворов на обратную строну пластины.

Для выполнения операции «очистка» щетка переводится в состояние, показанное на рисунке пунктиром, подача раствора в сопло 3 прекращается, а из соответствующей насадки 10 подается моющий раствор.

Скорость центрифуги, так же как и время выполнения технологических операций, задается соответствующими регуляторами, выведенными на лицевую панель блока управления в диапазоне от 300 до 1000 об/мин.

Очистку от органических загрязнений выполняют в основном в растворителях: четыреххлористом углероде, трихлорэтилене, бензине, спирте и других, среди которых эффективностью обладают два первых. В последнее время получили также распространение фреоны и тетрахлорэтилен, которые отличаются высокой растворяющей способностью, малой токсичностью и взрывобезопасностью.

Очистку от ионных загрязнений и более глубокую очистку от органических загрязнений выполняют обработкой подложек в концентрированных неорганических кислотах (азотной, серной, соляной, плавиковой) или в их смесях, а также в сильных окислителях, например бихромате калия, растворенном в азотной кислоте. Удаление остатков кислот и продуктов химической обработки, а также дополнительную очистку от ионов металлов производят в проточной воде.

Так как водопроводная вода содержит всевозможные соли и щелочи, которые могут загрязнять поверхность полупроводникового материала, для промывки используют деионизованниую воду, т. е. специально обработанную с использованием ионнообменных смол, способных связывать ионы растворимых в воде примесей в нерастворимые органические соединения.

Механические загрязнения удаляют гидромеханической (кистевой) очисткой в потоке деионизованной воды. Кисти изготовляют из беличьего или колонкового меха.

При очистке полупроводниковые пластины загружают в кварцевые или фторопластовые кассеты различной конструкции и опускают в ванны с органическими растворителями и кислотами, которые для большей эффективности очистки нагревают и перемешивают. Кроме того, используют ультразвуковую очистку, а также пульверизацию, вибрацию кассет и другие способы, способствующие интенсификации очистки. Перспективно использование автоматизированных линий очистки, на которых кассеты с пластинами поочередно погружаются в ванны, содержащие жидкий и парообразный фреон, фтористоводородную кислоту и смесь азотной кислоты и бихромата калия.

После промывки в деионизованной воде пластины сушат всушильных шкафах, потоке горячего очищенного газа, на центрифуге или инфракрасным излучением.

Работать с веществами, используемыми для очистки пластин (кислотами, четыреххлористым углеродом, фреоном, трихлорэтиленом и др.), можно только в спецодежде (халате, резиновых перчатках и фартуке), так как они токсичны и оказывают вредное воздействие на организм человека. Не разрешается сливать отходы химических веществ в канализацию (они должны быть предварительно нейтрализованы). Посуда, используемая для растворителей и кислот, после окончания работы должна быть тщательно промыта водой. Запрещается принимать пищу в помещениях, где производится химическая обработка.

Контролируют качество очистки поверхности полупроводниковых пластин от загрязнений прямыми и косвенными методами. При использовании прямых методов загрязнения выявляют непосредственно на контролируемых поверхностях обследованием их под микроскопом, измерением краевого угла смачивания и др. Косвенные методы основаны на экстрагировании загрязнений растворителями и последующем их анализе физико-химическими или физическими методами (масс-спектрометрическим, спектральным, радиохимическим).

В производственных условиях чаще всего применяют метод контроля чистоты поверхности с помощью металлографических или интерференционных микроскопов. При качественной очистке поверхности в поле зрения микроскопа (площадью около 0,25 мм ) при 200 ÷ 400 - кратном увеличении должно быть не более 5 ÷ 10 светящихся точек (загрязнений).

Снижение пооперационного брака при механической обработке в большой степени зависит от санитарно-гигиенических и организационных мероприятий. Почти все операции механической обработки (за исключением резки и предварительной шлифовки) должны выполняться в помещениях первого класса чистоты, в которых на каждый литр воздуха допускается не более четырех частиц пыли размером 0,5 мкм. Операции резки, шлифовки, полировки, очистки и сортировки пластин должны выполняться на изолированных друг от друга участках.

Воронежскийгосударственный технический университет

Воронежский институт МВД России

УДК 621.9

В.С. Скоробогатов, Ю.М. Данилов, И.В. Сычев,

А.Л. Долгов

МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ОБОРУДОВАНИЯ ПРИМЕНЯЕМОГО В ЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ

Приводится формулы для определения механических свойств сталей, применяемых при изготовлении оборудования электронной промышленности

При изготовлении оборудования электронной промышленности применяют необходимые материалы. Выбор материала является ответственным этапом проектирования. Правильно выбранный материал в значительной мере определяет качество детали и машины в целом.

Выбирая материал, необходимо учитывать в основном следующие факторы:

1. Соответствие свойств материала главному критерию работоспособности детали (прочность, жесткость, износостойкость и др.).

2. Весовые и габаритные требования к детали и машине в целом.

3. Другие требования, связанные с назначением детали и условиями ее эксплуатации: противокоррозийная стойкость, фрикционные свойства, электроизоляционные свойства и т. д.

4. Соответствие технологических свойств материала форме и намечаемому способу обработки детали (штампуемость, свариваемость, литейные свойства, обрабатываемость на станках и т. д.).

5. Стоимость и дефицитность материала.

Для изготовления деталей машин применяются самые различные материалы. Наибольшее распространение имеют черные металлы, подразделяемые на чугуны и стали. Преимущественное распространение черных металлов объясняется прежде всего их высокой прочностью и жесткостью, а также сравнительно невысокой стоимостью.

Основными недостатками черных металлов являются большой удельный вес и слабая коррозийная стойкость.

Углеродистые стали классифицируют по содержанию углерода, назначению и качеству. По содержанию углерода различают низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25—0,60% С) и высокоуглеродистые (0,6—2,0% С).

По назначению и качеству различают углеродистые стали обыкновенного качества и качественные, инструментальные качественные и высококачественные. Углеродистые стали обыкновенного качествасодержат углерода 0,07—0,63%, марганца 0,30—0,75%, кремния 0,12—0,30% и незначительное количество серы и фосфора. Их применяют для изготовления фасонного проката общего назначения: двутавровых балок, швеллеров, уголков, прутков, полос и др., а также для многих деталей в машиностроении. Механические свойства этой стали можно определить по формулам. Временное сопротивление разрыву σb, кГ/мм2, для сталей марок от Ст1 до Ст6 (номер марки стали обозначен символом N)

σb = 29 + 4,5 ∙ N, (1)

предел текучести σт, кГ/мм2, для сталей марок от Ст2 до Ст6

σт = 18 + 2 ∙ N, (2)

относительное удлинение δ, %, для сталей марок от Ст1 до Ст6

δ = 30 – 1,5 ∙ N – 0,25 ∙ N2. (3)

Стали углеродистые качественные в зависимости от химического состава, разделяют на группы I (с нормальным содержанием марганца) и II (с повышенным содержанием марганца). Механические свойства углеродистых качественных сталей можно определить по формулам. Временное сопротивление разрыву σb, кГ/мм2, для сталей марок от 10 до 70 (номер марки стали обозначен символом N)

σb ≈ 23,9 + 1,065 ∙ N – 0,0052 ∙ N2, (4)

предел текучести σт, кГ/мм2, для сталей марок от 10 до 70

σт = 15,9 + 0,53 ∙ N – 0,002 ∙ N2, (5)

относительное удлинение δ, %, для сталей марок от 10 до 30

δ = 39 – 0,9 ∙ N + 0,01∙ N2, (6)

относительное удлинение δ, %, для сталей марок от 35 до 65

δ = 53 – 1,2 ∙ N + 0,0088∙ N2, (7)

относительное удлинение δ, %, для сталей марок от 70 до 80

δ = 142 – 3,3 ∙ N + 0,02∙ N2. (8)

Легированные стали применяют главным образом для деталей ответственного назначения. Механические свойства хромистых сталей можно определить по формулам. Временное сопротивление разрыву σb, кГ/мм2, для хромистых сталей марок от 20Х до 50Х

σb = 60 + N, (9)

предел текучести σт, кГ/мм2, для хромистых сталей марок от 20Х до 50Х

σт = 40 + N, (10)

относительное удлинение δ, %, для хромистых сталей марок от 30Х до 50Х

δ ≈ 23 - 0,55 ∙ N + 0,005∙ N2, (11)

Воронежскийгосударственный технический университет

Воронежский институт МВД России

УДК 621.3

В.С. Журилов, Л.Н. Никитин

АВТОМАТИЧЕСКИЙ ЦИФРОВОЙ МУЛЬТИМЕТР

В статье описываются конструктивные особенности и функциональные возможности автоматического цифрового мультиметра

В настоящее время разработано и сконструировано большое количество мультиметров, отличающихся по функциональным возможностям, по ценовому фактору. Чем больше функций у прибора и чем точнее он производит измерение, тем дороже стоит. Данный прибор используется радиолюбителями для наладки приемопередающей аппаратуры, на предприятиях в цехах настройки аппаратуры, а также в быту - для проверки напряжения сети, исправности электроприборов и т.д.

Особенностью разрабатываемого мультиметра является наличие автоматического выбора предела измерений. В большинстве аналогов данная функция отсутствует, а выбор производится с помощью специальной ручки прибора [1]. Зачастую, при измерении нескольких значений, отличающихся по величине, необходимо переключать предел измерений, это значительно увеличивает время измерений. Так же функция автоматического выбора предела полезна с точки зрения надежности прибора, поскольку исключает применение переключающих механизмов, которые очень часто выходят из строя.

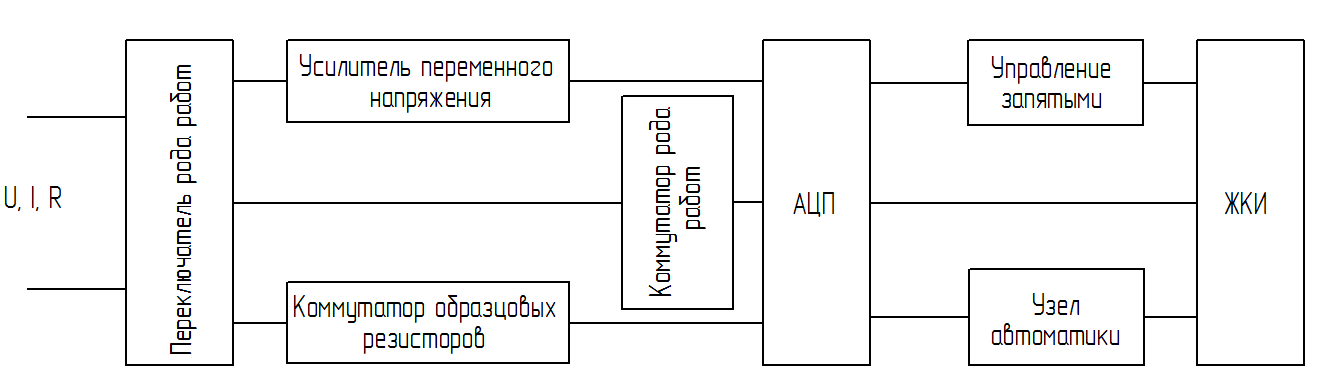

Рис. 1. Структурная схема мультиметра

Допускается работа в условиях:

- температура окружающей среды от плюс 1 °С до плюс 40 °С;

- пониженного атмосферного давления до 8,4-104 Па (до 630 мм.рт. ст.);

- относительной влажности 80 % при 25 °С.

Таблица 1

Технические данные мультиметра

Параметр |

Значение параметра |

Максимальный измеряемый ток, А |

2 |

Максимальное измеряемое напряжение, В |

700 |

Максимальное измеряемое сопротивление, МОм |

20 |

Входное сопротивление, МОм |

10 |

Точность измерений, % |

0,1 |

Сопротивление шунта при измерении тока, Ом |

0,3 |

Габаритные размеры, мм |

124x79x31 |

В мультиметре обеспечивается контроль заряда батареи. При разрядке аккумулятора загорается сегмент D4 ЖК-индикатора.

К достоинствам разрабатываемой конструкции так же можно отнести наличие поворотного механизма индикатора. Это увеличивает ряд эргономических показателей, в том числе угол обзора.

В устройстве в качестве источника питания используется аккумуляторная батарея, типа «Крона». Предусмотрена подзарядка аккумулятора путем подключения внешнего источника напряжением 12В к специальному разъёму прибора.

Особое внимание при конструировании мультиметра уделено выбору элементной базы. Выбраны элементы для монтажа по SMT технологии. В частности пришлось отказаться от использования отечественной микросхемы аналого-цифрового преобразователя КР572ПВ5А в DIP корпусе. Эта микросхема была заменена на аналог производства фирмы Intersil - ICL7106CM44Z в MQFP (MetricQuadFlatpackPackages) корпусе. Так же подобраны аналоги отечественным микросхемам простой логики фирмы TexasInstruments.

Вместо отечественных выводных резисторов используются резисторы поверхностного монтажа производства фирмы YageoPhycomp.

Используются керамические конденсаторы производства фирмы Kemet.

Диоды, транзисторы, стабилитроны также заменены на SMD аналоги.

Механически нагруженные элементы (разъем для подзарядки, переключатели) монтируются в отверстие. Это позволяет увеличить механическую стойкость этих элементов.

В общем, применение технологии поверхностного монтажа позволяет автоматизировать производство, что удешевляет производство при массовом и крупносерийном производстве прибора. Помимо этого размеры конструкции существенно уменьшаются, что играет немаловажную роль в условиях глобальной миниатюризации приборов бытового назначения [2].

Разработана специальная конструкция крепления модулей внутри корпуса. При этом не используются дополнительные крепежные детали – винты, гайки. Фиксация отдельных частей корпуса производится за счет предусмотренных защелкивающихся частей. Это упрощает процесс сборки изделия, делает мультиметрремонтопригодным, снижает массу и габаритные размеры.

Конструкция мультиметра является эргономичной. Прибор прост в использовании и при ремонте. Конструкция выполнена из экологически чистых материалов и не нарушает экологических стандартов.

Литература

1 Афонский А.А. Измерительные приборы и массовые электронные измерения. / А. А. Афонский, В. П. Дьяконов - М.: Солон-Пресс, 2007. - 548 с.

2 Проектирование и технология радиоэлектронных средств: проектирование технологии изготовления изделий РЭС: учеб.пособие / И.Е. Злобина, В.А. Муратов, Л.С. Очнева, А.А. Соболев. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2006. 4.2. - 283 с.

Воронежский государственный технический университет

УДК 621.3