- •1. Методы получения заготовок

- •1.1. Получение заготовок литьём

- •2. Определение массы детали

- •3. Масса заготовки из проката

- •4. Масса отливки

- •5. Масса заготовки из штамповки

- •6. Расчет заготовки расчетно-аналитическим методом

- •6.1. Методика расчета размера заготовки на обработку наружной цилиндрической поверхности тела вращения

- •6.2. Методика расчета размера заготовки на обработку отверстия тела вращения

- •7. Таблицы припусков и допусков

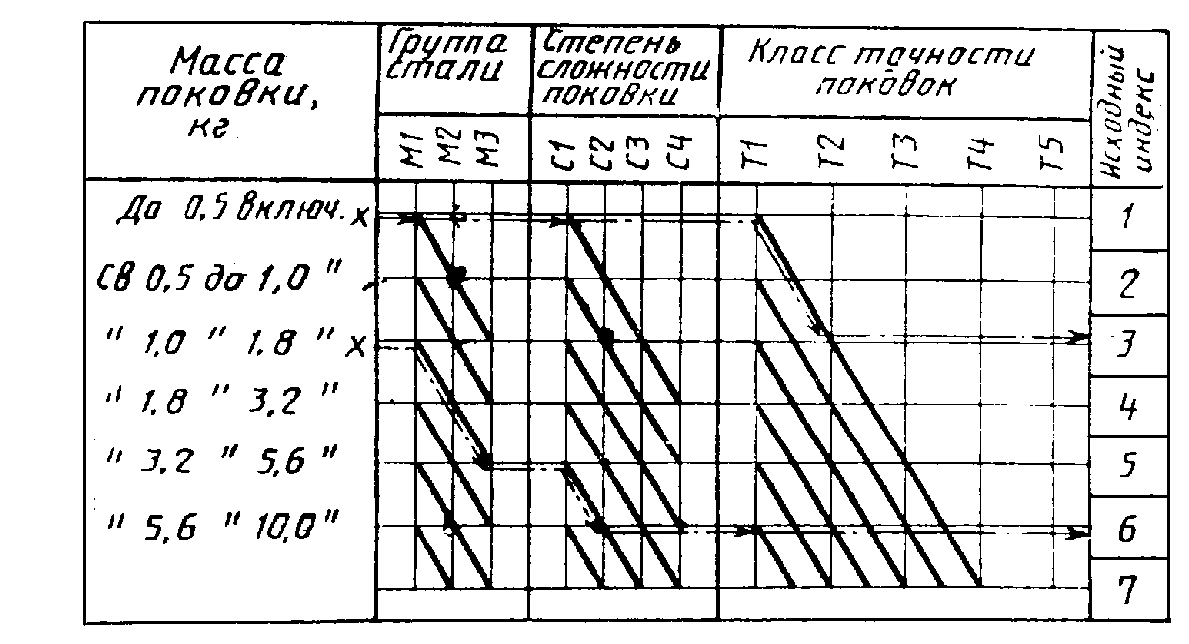

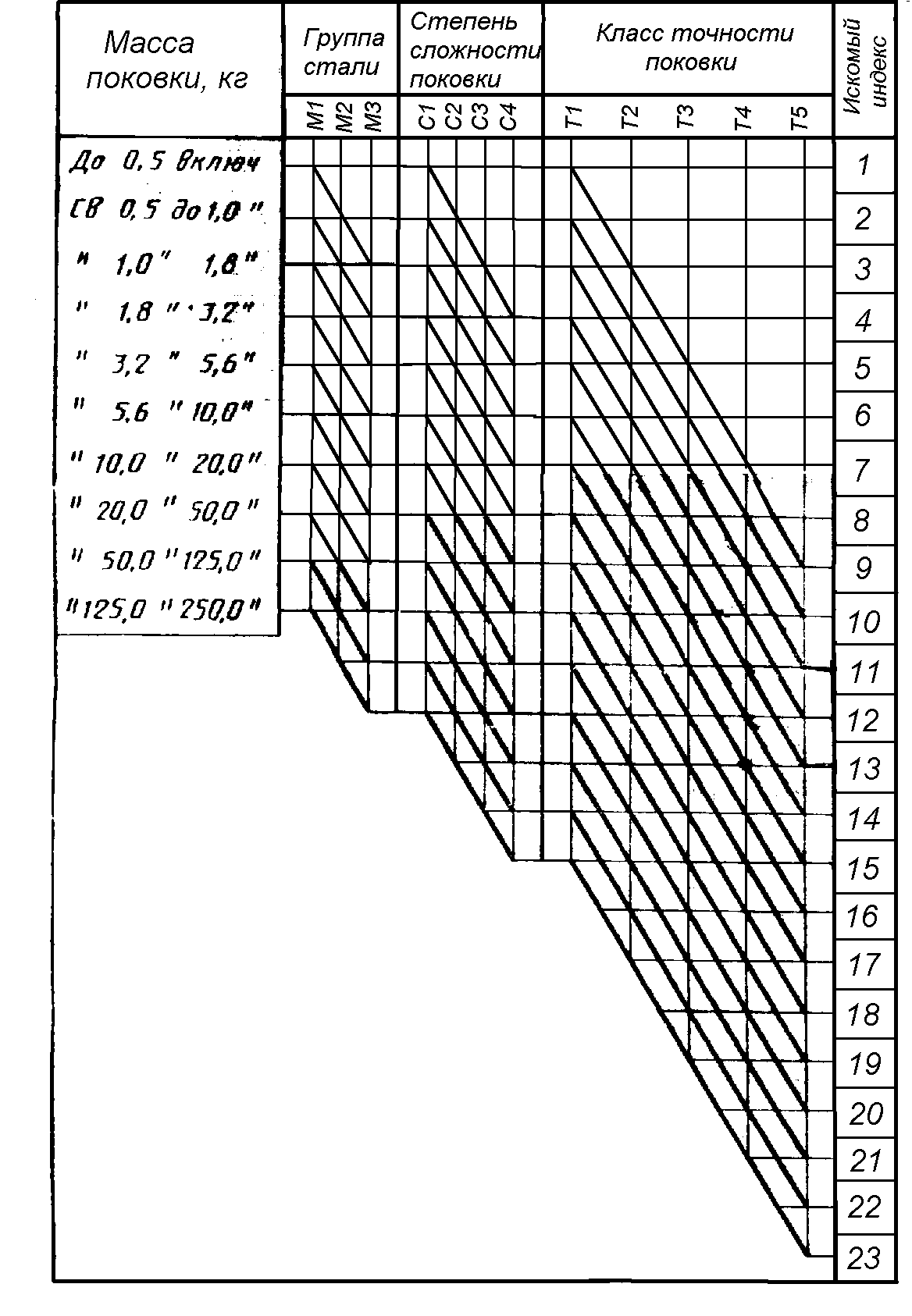

- •Выбор класса точности поковок [7, с. 28]

- •Расчетной массы поковки [7, с. 31]

- •8. Справочная информация

- •Расчет и проектирование заготовок

- •Для деталей машин

- •В авторской редакции

- •394026 Воронеж, Московский просп., 14

6.2. Методика расчета размера заготовки на обработку отверстия тела вращения

6.2.1.

Исходные данные: деталь - обойма общей

длиной L

= 200 мм (рис. 5). Диаметр фланца

![]() =

100 мм, высота фланца

=

100 мм, высота фланца

![]() =120

мм. Материал детали - сталь 45. Обработке

подлежит цилиндрическое отверстие

обоймы до диаметра

=120

мм. Материал детали - сталь 45. Обработке

подлежит цилиндрическое отверстие

обоймы до диаметра

![]() 0,050

мм и среднего арифметическо-го отклонения

0,050

мм и среднего арифметическо-го отклонения

![]() =1,25 мкм. Тип производства - серийный.

=1,25 мкм. Тип производства - серийный.

6.2.2. Заготовка - штамповка на ГКМ. Масса заготовки 2 кг.

6.2.3.

Технологический маршрут обработки

поверхности Æ

50![]() 0,050

мм назначается по табл. 35 и состоит из

зенкерования чернового и получистого

и развертывания чернового и чистового.

Набор инструментов и их диаметры для

обработки отверстий приведены в тaбл.

36, 37. Обработка отверстия производится

на токарно-револьверном станке при

одном закреплении (без переустановки)

в 3-х кулачковом самоцентрирующем патроне

с пневмоприводом.

0,050

мм назначается по табл. 35 и состоит из

зенкерования чернового и получистого

и развертывания чернового и чистового.

Набор инструментов и их диаметры для

обработки отверстий приведены в тaбл.

36, 37. Обработка отверстия производится

на токарно-револьверном станке при

одном закреплении (без переустановки)

в 3-х кулачковом самоцентрирующем патроне

с пневмоприводом.

6.2.4. Припуск под черновое зенкерование после штамповки (табл.59)

![]()

![]() 7912

мкм,

7912

мкм,

где

![]() =160

мкм,

=160

мкм,

![]() =200

мкм, табл. 51, масса 2 кг, после пескоструйной

обработки.

=200

мкм, табл. 51, масса 2 кг, после пескоструйной

обработки.

![]() мм

= 3590 мкм,

мм

= 3590 мкм,

![]() мм;

мм;

![]() мм (табл. 53) длина поковки 200 мм, тип

производства – серийный.

мм (табл. 53) длина поковки 200 мм, тип

производства – серийный.

![]() мкм,

мкм,

так как патрон с пневмоприводом снижает погрешность установки на 20-40 % (табл. 57).

6.2.5. Припуск под получистовое зенкерование после чернового зенкерования (табл. 59)

![]() ,

,

![]() 560

мкм,

560

мкм,

где

![]() =50

мкм,

=50

мкм,

![]() =50

мкм, табл. 49,

=50

мкм, табл. 49,

=

0,05 (табл. 52);

![]() =

0,05×3950

= 179,5 мкм;

=

0,05×3950

= 179,5 мкм;

![]() мкм

(так как нет переустановки заготовки).

мкм

(так как нет переустановки заготовки).

6.2.6. Припуск под черновое развертывание после получистового зенкерования (табл. 59). Черновая развертка жестко закреплена

![]() ,

,

![]() 176

мкм,

176

мкм,

где

![]() =30

мкм,

=30

мкм,

![]() =40

мкм, табл. 49,

=40

мкм, табл. 49,

![]() =

0,005 (табл. 52);

=

0,005 (табл. 52);

![]() =

0,005

=

0,005![]() =18

мкм;

=18

мкм;

![]() мкм

(так как нет переустановки заготовки).

мкм

(так как нет переустановки заготовки).

6.2.7. Припуск под чистовое развертывание после чернового развертывания (табл. 59).Чистовая развертка жестко закреплена

![]() ,

,

![]() 74

мкм;

74

мкм;

где

![]() =

10 мкм,

=

10 мкм,

![]() = 20 мкм (табл. 49),

= 20 мкм (табл. 49),

![]() =

0,002 (табл. 52);

=

0,002 (табл. 52);

![]() =

0,002

=

0,002![]() =7

мкм;

=7

мкм;

![]() мкм

(так как нет переустановки заготовки).

мкм

(так как нет переустановки заготовки).

6.2.8. Допуск на заготовку

= 1400 + 600 + 50 = 2050 мкм,

где = 1400 мкм, = 600 мкм, табл. 50,

=

1(мкм/мм)

(мм)

= 1![]() = 50 мкм, табл. 50.

= 50 мкм, табл. 50.

6.2.9. Нижнее отклонение (минус)

![]() =1425

мкм = 1,425 мм.

=1425

мкм = 1,425 мм.

6.2.10. Верхнее отклонение (плюс)

![]() =

625 мкм = 0,625 мм.

=

625 мкм = 0,625 мм.

6.2.11. Общий номинальный припуск на заготовку

![]() 9297

мкм = 9,297 мм

9297

мкм = 9,297 мм

6.2.12. Номинальный диаметр заготовки [1, c. 94]

![]()

![]() .

.

6.2.13. Выполненные расчеты сводятся в табл. 39(Б), под которой проводится проверка правильности расчетов по всем технологическим переходам. Например, для последнего перехода (чистовое развертывание):

2Zо ном = 2Z о min + Во - δД,

194 мкм = 74 мкм + 170 мкм - 50 мкм.

7. Таблицы припусков и допусков

Таблица 1

Зависимость типа производства от объема выпуска (шт.)

и массы детали

Масса детали, кг |

Тип производства |

||||

Единичное |

Мелко-серийное |

Средне-серийное |

Крупно-серийное |

массовое |

|

Количество деталей, шт. |

|||||

<1,0 1,0-2,5 2,5-5,0 5,0-10 >10 |

<10 <10 <10 <10 <10 |

10-2000 10-1000 10-500 10-300 10-200 |

1500-100000 1000-50000 500-35000 300-25000 200-10000 |

75000-200000 50000-100000 35000-75000 25000-50000 10000-25000 |

>200000 >100000 >75000 >50000 >25000 |

Таблица 2

Плотность некоторых твердых тел (при 20С)

Материал |

Плотность, кг/м3 |

Материал |

Плотность, кг/м3 |

Сталь Чугун Бронза Латунь Дюралюминий |

7700-7900 7000 8700-8900 8400-8700 2790 |

Железо Медь Вольфрам Никель Титан |

7880 8930 19340 8900 4500 |

Таблица 3

Припуски на разрезку и обработку торца проката

Размеры в мм.

Обработка |

Способ разрезания |

Номинальный диаметр проката или толщина материала, мм |

||||

До 30 |

30-50 |

50-60 |

60-80 |

80-150 |

||

Резанье |

Механической ножовкой Дисковой пилой на отрезном станке Резцом на токарном станке Дисковой фрезой на фрезерном станке |

2

- 3

3 |

2

- 4

4 |

2

- 5

- |

2

6 7

- |

2

6 -

- |

Подрезание |

Подрезание торца после отрезки |

2 |

2 |

3 |

3 |

3 |

Таблица 4

Припуски на чистовую обработку торцов

Размеры в мм.

Длина детали |

Чистовая подрезка после черновой |

Шлифование после черновой подрезки |

|||

Припуски при наибольшем размере торца |

|||||

до 30 |

св. 30 до 120 |

св. 120 до 260 |

до 120 |

св. 120 до 260 |

|

До 10 |

0,5 |

0,6 |

1,0 |

0,2 |

0,3 |

10 - 18 |

0,5 |

0,7 |

1,0 |

0,2 |

0,3 |

18 - 50 |

0,6 |

1,0 |

1,2 |

0,2 |

0,3 |

50 - 80 |

0,7 |

1,0 |

1,3 |

0,3 |

0,4 |

80 - 120 |

1,0 |

1,0 |

1,3 |

0,3 |

0,5 |

120 - 260 |

1,0 |

1,3 |

1,5 |

0,3 |

0,5 |

Таблица 5

Размеры и допускаемые отклонения, мм. Сталь

горячекатаная, круглая обычной точности /В/

Диаметр |

Допускаемые отклонения |

Допуск |

|

+ |

- |

||

5; 5,5; 6; от 7 до 19 через 1 мм |

0,3 |

0,5 |

0,80 |

20; 21; 22; 23; 24; 25 |

0,4 |

0,5 |

0,90 |

от 26 до 40 через 1 мм; 42; 44; 48 |

0,4 |

0,75 |

1,15 |

50; 52; 54; 55; 56; 58 |

0,4 |

1,0 |

1,40 |

60; 62; 65; 68; 70; 72; 75; 78 |

0,5 |

1,1 |

1,60 |

80; 85; 90; 95 |

0,5 |

1,3 |

1,80 |

100; 110; 115 |

0,6 |

1,7 |

2,30 |

120; 125; 130; 140; 150 |

0,8 |

2,0 |

2,80 |

Таблица 6

Диаметры заготовок, мм, из круглого сортового проката

Номиналь- ный диаметр dн, мм |

Диаметр заготовки dз,мм |

Номинальный диаметр dн, мм |

Диаметр заготовки dз, мм |

||||||

d1 |

d2 |

d3 |

d4 |

d1 |

d2 |

d3 |

d4 |

||

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

5 |

7 |

7 |

7 |

8 |

23 |

26 |

26 |

26 |

27 |

6 |

8 |

8 |

8 |

8 |

24 |

27 |

27 |

27 |

28 |

7 |

9 |

9 |

9 |

9 |

25 |

28 |

28 |

28 |

30 |

8 |

10 |

10 |

10 |

11 |

26 |

30 |

30 |

30 |

30 |

9 |

11 |

11 |

11 |

12 |

27 |

30 |

30 |

32 |

32 |

10 |

12 |

12 |

13 |

13 |

28 |

32 |

32 |

32 |

32 |

11 |

13 |

13 |

13 |

13 |

30 |

33 |

33 |

34 |

34 |

12 |

14 |

14 |

15 |

15 |

32 |

35 |

35 |

36 |

36 |

13 |

15 |

15 |

16 |

16 |

34 |

38 |

38 |

38 |

38 |

14 |

16 |

16 |

17 |

17 |

35 |

38 |

38 |

39 |

39 |

15 |

17 |

17 |

18 |

18 |

36 |

39 |

40 |

40 |

40 |

16 |

18 |

18 |

18 |

19 |

38 |

42 |

42 |

42 |

43 |

17 |

19 |

19 |

20 |

20 |

40 |

43 |

45 |

45 |

45 |

18 |

20 |

20 |

21 |

21 |

42 |

45 |

45 |

48 |

48 |

19 |

21 |

21 |

22 |

22 |

44 |

48 |

48 |

50 |

50 |

20 |

22 |

22 |

23 |

24 |

45 |

48 |

48 |

50 |

50 |

21 |

24 |

24 |

24 |

25 |

46 |

50 |

52 |

52 |

52 |

22 |

25 |

25 |

25 |

26 |

48 |

52 |

52 |

54 |

54 |

50 |

54 |

54 |

55 |

55 |

88 |

95 |

100 |

105 |

105 |

52 |

55 |

55 |

56 |

56 |

90 |

95 |

100 |

105 |

105 |

55 |

58 |

60 |

60 |

60 |

92 |

100 |

105 |

110 |

110 |

58 |

62 |

62 |

62 |

65 |

95 |

100 |

105 |

110 |

110 |

60 |

65 |

65 |

65 |

70 |

98 |

105 |

110 |

115 |

115 |

62 |

68 |

68 |

68 |

72 |

100 |

105 |

110 |

115 |

115 |

65 |

70 |

70 |

70 |

75 |

105 |

110 |

115 |

120 |

120 |

68 |

72 |

72 |

72 |

78 |

110 |

115 |

120 |

125 |

125 |

70 |

75 |

75 |

80 |

85 |

120 |

125 |

130 |

140 |

140 |

72 |

78 |

78 |

85 |

85 |

125 |

130 |

130 |

140 |

140 |

75 |

80 |

80 |

85 |

90 |

130 |

140 |

140 |

150 |

150 |

78 |

85 |

90 |

95 |

95 |

135 |

140 |

140 |

150 |

150 |

80 |

85 |

90 |

95 |

95 |

140 |

150 |

150 |

160 |

160 |

82 |

90 |

95 |

100 |

100 |

|

|

|

|

|

85 |

90 |

95 |

100 |

100 |

|

|

|

|

|

Примечания: 1. Диаметры заготовок установлены с учетом общих припусков, допусков и кривизны проката и округлены до ближайшего диаметра.

2. Для заготовок диаметром до 30 мм предусмотрена правка; при отсутствии правки необходимо предусмотреть увеличение диаметра на величину компенсации кривизны. 3. Диаметр заготовки для ступенчатых валов выбирают по максимальному диаметру ступени. 4. Длины заготовок Li, мм, в зависимости от номинального диаметра dн, мм: L1 = 4dн; L2 = 8dн; L3 = 12dн;

L4 = 20dн.

Таблица 7

Промежуточные припуски на обработку наружных

цилиндрических поверхностей проката, мм

Номинальный диаметр, мм |

Операция |

Припуск на диаметр при расчетной длине, мм |

|||||||

До 25 |

25-63 |

63-100 |

100-160 |

160-250 |

250-400 |

400-630 |

630-1000 |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

10 - 18 |

Точение: |

||||||||

черновое |

3,0 |

3,0 |

3,0 |

3,5 |

3,5 |

3,5 |

4,0 |

- |

|

чистовое |

1,2 |

1,2 |

1,2 |

1,5 |

1,5 |

1,5 |

1,5 |

2,0 |

|

Шлифование детали |

|||||||||

незакаленной |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,4 |

0,4 |

0,4 |

|

закаленной |

0,3 |

0,3 |

0,3 |

0,4 |

0,4 |

0,4 |

0,5 |

- |

|

18 - 30 |

Точение: |

||||||||

черновое |

3,5 |

3,5 |

3,5 |

3,5 |

3,5 |

3,5 |

4,0 |

5,0 |

|

чистовое |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

2,0 |

2,0 |

|

Шлифование детали |

|||||||||

незакаленной |

0,3 |

0,3 |

0,3 |

0,3 |

0,4 |

0,4 |

0,5 |

0,5 |

|

закаленной |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

0,5 |

0,5 |

0,6 |

|

30 - 50 |

Точение: |

||||||||

черновое |

4,0 |

4,0 |

4,0 |

4,5 |

4,5 |

4,5 |

5,0 |

5,5 |

|

чистовое |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

2,0 |

2,0 |

2,5 |

|

Шлифование детали |

|||||||||

незакаленной |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

0,5 |

0,5 |

|

закаленной |

0,4 |

0,4 |

0,4 |

0,5 |

0,5 |

0,5 |

0,6 |

0,7 |

|

50 -80 |

Точение: |

||||||||

черновое |

4,0 |

4,0 |

4,0 |

4,5 |

4,5 |

4,5 |

5,0 |

5,5 |

|

чистовое |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

2,0 |

2,0 |

2,5 |

|

Шлифование детали |

|||||||||

незакаленной |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

0,5 |

0,5 |

0,6 |

|

закаленной |

0,4 |

0,4 |

0,4 |

0,5 |

0,5 |

0,5 |

0,6 |

0,7 |

|

80-120 |

Точение: |

||||||||

черновое |

5,5 |

5,5 |

5,5 |

6,0 |

6,0 |

7,0 |

7,5 |

8,5 |

|

чистовое |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,5 |

2,5 |

|

Шлифование детали |

|||||||||

незакаленной |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,6 |

0,6 |

|

закаленной |

0,5 |

0,5 |

0,5 |

0,6 |

0,6 |

0,7 |

0,7 |

0,8 |

|

120-200 |

Точение: |

||||||||

черновое |

6,0 |

6,0 |

6,0 |

7,0 |

7,0 |

7,5 |

8,0 |

9,0 |

|

чистовое |

2,0 |

20 |

2,0 |

2,5 |

2,5 |

2,5 |

3,0 |

3,0 |

|

Шлифование детали |

|||||||||

незакаленной |

0,5 |

0,5 |

0,5 |

0,6 |

0,6 |

0,6 |

0,6 |

0,7 |

|

закаленной |

0,5 |

0,5 |

0,5 |

0,7 |

0,7 |

0,8 |

0,8 |

0,9 |

|

Примечания: 1. При обработке с уступами припуск назначается по отношению к общей длине детали. 2. При закаливании деталей, изготовленных из сталей, подверженных значительным термическим деформациям (например, из стали 45), припуск под шлифование следует увеличивать.

Таблица 8

Припуски на механическую обработку валов

(наружные поверхности вращения). Размеры в мм

Номинальный диаметр |

Способ обработки поверхности |

Припуск на диаметр при длине вала |

|||||

До 120 |

120- 260 |

260-500 |

500-800 |

800-1250 |

1250-2000 |

||

Точение проката повышенной точности |

|||||||

До 30 |

Черновое и однократное |

1,2 |

1,7 |

— |

— |

— |

— |

1,1 |

— |

— |

— |

— |

— |

||

Чистовое |

0,25 |

0,3 |

— |

— |

— |

— |

|

0,25 |

— |

— |

— |

— |

— |

||

Тонкое |

0,12 |

0,15 |

— |

— |

— |

— |

|

0,12 |

— |

— |

— |

— |

— |

||

30 - 50 |

Черновое и однократное |

1,2 |

1,5 |

2,2 |

— |

— |

— |

1,1 |

1,4 |

— |

— |

— |

— |

||

Чистовое |

0,3 |

0,3 |

0,35 |

— |

— |

— |

|

0,25 |

0,25 |

— |

— |

— |

— |

||

Тонкое |

0,15 |

0,16 |

0,20 |

— |

— |

— |

|

0,12 |

0,13 |

— |

— |

— |

— |

||

50 - 80 |

Черновое и однократное |

1,5 |

1,7 |

2,3 |

3,1 |

— |

— |

1,1 |

1,5 |

2,1 |

— |

— |

— |

||

Чистовое |

0,25 |

0,3 |

0,3 |

0,4 |

— |

— |

|

0,20 |

0,25 |

0,3 |

— |

— |

— |

||

Тонкое |

0,14 |

0,15 |

0,17 |

0,23 |

— |

— |

|

0,12 |

0,13 |

0,16 |

— |

— |

— |

||

80 - 120 |

Черновое и однократное |

1,6 |

1,7 |

2,0 |

2,5 |

3,3 |

— |

1,2 |

1,3 |

1,7 |

2,3 |

— |

— |

||

Чистовое |

0,25 |

0,3 |

0,3 |

0,3 |

0,35 |

— |

|

0,25 |

0,25 |

0,3 |

0,3 |

— |

— |

||

Тонкое |

0,14 |

0,15 |

0,16 |

0,17 |

0,20 |

— |

|

0,13 |

0,13 |

0,15 |

0,17 |

— |

— |

||

Таблица 9

Характеристика методов выполнения литых заготовок

Способ литья |

Наи-больший габари-тный размер отлив-ки, мм

|

Тип металла и сплава |

Наи- мень- шая толщи- на стенки, мм

|

Шеро- хова- тость повер- хно- сти Ra, мкм |

||

цвет-ные с температу-рой плавления ниже 700 °С |

цвет-ные с температу- рой плав-ления выше 700 °С, серый чугун |

ковкий, высокопроч- ный и легиро-ванный чугун, сталь |

||||

Классы точности разме-ров и масс отливок и ряды припусков (ГОСТ 26645—85) |

||||||

Литье под давлением в металлические формы |

До 100

Св. 100 |

3Т ÷ 6 1 3 ÷ 6 1 |

3 ÷ 6 1 4 ÷7Т 1 |

4 ÷7Т 1 5Т÷7 1 |

1,5 |

3,2 ÷ 0,40 |

Литье в керамические формы и по выплавляемым и выжигаемым моделям |

До 100

Св. 100 |

3 ÷ 6 1 4 ÷7 1 ÷2 |

4 ÷7Т 1 ÷2 5Т÷7 1 ÷2 |

5Т÷7 1 ÷2 5Т÷8 1 ÷2 |

1,5 |

6,3 ÷ 1,6 |

Литье в кокиль и под низким давлением в металлические формы без и с песчаными стержнями, литье в песчаные формы, отверждаемые в контакте с оснасткой |

До 100

Св. 100 до 630

Св. 630 |

4 ÷ 9 1 ÷2 5т ÷ 10 1 ÷ 3 5 ÷ 11т 1 ÷ 3 |

5т ÷ 10 1 ÷ 3 5 ÷ 11т 1 ÷ 3 6÷11 2÷4 |

5÷11Т 1÷3 6 ÷ 11 2 ÷ 4 7т ÷12 2 ÷ 5 |

3 ÷ 5 из чугуна, 5 ÷ 8 из стали, 3 ÷ 8 из цветных металлов и сплавов |

3,2 ÷ 1,6 |

Литье в песчаные формы, отверждаемые вне контакта с оснасткой, центробеж-ное, в сырые и сухие пес-чано-глини-стые формы |

До 630

Св. 630 до 4000 Св. 4000 |

6—11 2—4 7—12 2—4 8—13т 3—5 |

7т—12 2—4 8—13т 3—5 9т—13 3 - 6 |

7—13т 2—5 9т—13 3 - 6 9—14 4 - 6 |

3—5 из чугуна, 5-8 из стали, 3—8 из цветных металлов и сплавов |

12,5 – 3,2 |

Примечания: 1. В числителе указаны классы точности размеров и масс, в знаменателе - ряды припусков. Меньшие их значения относятся к простым отливкам и условиям массового автоматизированного производства; большие значения - к сложным, мелкосерийно и индивидуально изготовленным отливкам; средние - к отливкам средней сложности и условиям механизированного серийного производства. 2. Классы точности масс следует принимать соответствующим классам точности отливок.

Таблица 10

Основные припуски на механическую обработку отливок

по ГОСТ 26645—85 [1, с. 171]

Допуск размеров отливок, мм |

Основной припуск на сторону для рядов, мм, не более |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

До 0,12 |

0,2; 0,4 |

- |

- |

- |

- |

- |

Св.0,12 до 0,16 |

0,3; 0,5 |

0,6; 0,8 |

- |

- |

- |

- |

« 0,16 « 0,20 |

0,4; 0,6 |

0,7; 1,0 |

1,0; 1,4 |

- |

- |

- |

« 0,20 « 0,24 |

0,5; 0,7 |

0,8; 1,1 |

1,1; 1,5 |

- |

- |

- |

« 0,24 « 0,30 |

0,6; 0,8 |

0,9; 1,2 |

1,2; 1,6 |

1,8; 2,2 |

2,6; 3,0 |

- |

« 0,30 « 0,40 |

0,7; 0,9 |

1,0; 1,3 |

1,4; 1,8 |

1,9; 2,4 |

2,8; 3,2 |

- |

« 0,40 « 0,50 |

0,8; 1,0 |

1,1; 1,4 |

1,5; 2,0 |

2,0; 2,6 |

3,0; 3,4 |

- |

« 0,50 « 0,60 |

0,9; 1,2 |

1,2; 1,6 |

1,6; 2,2 |

2,2; 2,8 |

3,2; 3,6 |

- |

« 0,60 « 0,80 |

1,0; 1,4 |

1,3; 1,8 |

1,8; 2,4 |

2,4; 3,0 |

3,4; 3,8 |

4,4; 5,0 |

« 0,8 « 1,0 |

1,1; 1,6 |

1,4; 2,0 |

2,0; 2,8 |

2,6; 3,2 |

3,6; 4,0 |

4,6; 5,5 |

« 1,0 « 1,2 |

1,2; 2,0 |

1,6; 2,4 |

2,2; 3,0 |

2,8; 3,4 |

3,8; 4,2 |

4,8; 6,0 |

« 1,2 « 1,6 |

1,6; 2,4 |

2,0; 2,8 |

2,4; 3,2 |

3,0; 3,8 |

4,0; 4,6 |

5,0; 6,5 |

« 1,6 « 2,0 |

2,0; 2,8 |

2,4; 3,2 |

2,8; 3,6 |

3,4; 4,2 |

4,2; 5,0 |

5,5; 7,0 |

« 2,0 « 2,4 |

2,4; 3,2 |

2,8; 3,6 |

3,2; 4,0 |

3,8; 4,6 |

4,6; 5,5 |

6,0; 7,5 |

« 2,4 « 3,0 |

2,8; 3,6 |

3,2; 4,0 |

3,64 4,5 |

4,2; 5,0 |

5,0; 6,5 |

6,5; 8,0 |

« 3.0 « 4,0 |

3,4; 4,5 |

3,8; 5,0 |

4,2; 5,5 |

5,0; 6,5 |

5,5; 7,0 |

7,0; 9,0 |

« 4,0 « 5,0 |

4,0; 5,5 |

4,4; 6,0 |

5,0; 6,5 |

5,5; 7,5 |

6,0; 8,0 |

8,0; 10,0 |

« 5,0 « 6,0 |

5,0; 7,0 |

5,5; 7,5 |

6,0; 8,0 |

6,5; 8,5 |

7,0; 9,5 |

9,0; 11,0 |

«6,0 « 8,0 |

- |

6,5; 9,5 |

7,0; 10,0 |

7,5; 11,0 |

8,5; 12,0 |

10,0; 13,0 |

«8,0 « 10,0 |

- |

- |

9,0; 12,0 |

10,0; 13,0 |

11,0; 14,0 |

12,0; 15,0 |

«10,0 « 12,0 |

- |

- |

10,0; 13,0 |

11,0; 14,0 |

12,0; 15,0 |

13,0; 16,0 |

«12,0 « 16,0 |

- |

- |

13,0; 15,0 |

14,0; 16,0 |

15,0; 17,0 |

16,0; 19,0 |

« 16,0 « 20,0 |

- |

- |

- |

17,0; 20,0 |

18,0; 21,0 |

19,0; 22,0 |

«20,0 « 24,0 |

- |

- |

- |

20,0; 23,0 |

21,0; 24,0 |

22,0; 25,0 |

«24,0 « 30,0 |

- |

- |

- |

- |

26,0; 29,0 |

27,0; 30,0 |

«30,0 « 40,0 |

- |

- |

- |

- |

- |

34,0; 37,0 |

«40,0 « 50,0 |

- |

- |

- |

- |

- |

42,0 |

«50,0 « 60,0 |

- |

- |

- |

- |

- |

50,0 |

П р и и е ч а и и е: Для каждого интервала значений допусков размеров отливки в каждом ряду припусков предусмотрены два значения основного припуска. Меньшие значения припуска устанавливают при более грубых квалитетах точности обработки деталей, большие значения припуска устанавливают при более точных квалитетах согласно таблице 40. При более высоких требованиях к точности размеров обрабатываемых деталей допускается увеличение основного припуска до ближайшего большего значения из того же ряда.

Таблица 11

Класс точности размеров отливок |

1—3т |

9-5т |

5—7 |

7—9т |

9—16 |

Квалитет точности размеров деталей, получаемых механи-ческой обработкой отливок |

IТ9 и грубее |

IT10 и грубее |

IТ11 и грубее |

IT12 и грубее |

IT 13 и грубее |

IT8 и точнее |

IТ8—IТ9 |

IT9-ITI0 |

IT9—ITII |

ITI0—ITI2 |

Таблица 12

Допуски линейных размеров отливок (в мм, не более) ГОСТ 26645—85

Интервалы номиналь-ных разме-ров, мм |

Класс точности размеров отливок |

||||||||||

1 |

2 |

Зт |

3 |

4 |

5т |

5 |

6 |

7т |

7 |

8 |

|

До 4 |

0,03 |

0,08 |

0 1 |

0,12 |

0,16 |

0,2 |

0,24 |

0,32 |

0,4 |

0,5 |

0,64 |

Св. 4 до 6 |

0,07 |

0,09 |

0,11 |

0,11 |

0,18 |

0,22 |

0,28 |

0,36 |

0,44 |

0,56 |

0,7 |

» 6 » 10 |

0,08 |

0,1 |

0,12 |

0,16 |

0,2 |

0,24 |

0,32 |

0,4 |

0,5 |

0,64 |

0,8 |

» 10 » 16 |

0,09 |

0,11 |

0,14 |

0,18 |

0,22 |

0,28 |

0,36 |

0,44 |

0,56 |

0,7 |

0,9 |

» 16 » 25 |

0,1 |

0,12 |

0,16 |

0,2 |

0,24 |

0,32 |

0,4 |

0,5 |

0,64 |

0,8 |

1,0 |

» 25 » 40 |

0,11 |

0,11 |

0,18 |

0,22 |

0,28 |

0,36 |

0,44 |

0,56 |

0,7 |

0,9 |

1,1 |

» 40 » 63 |

0,12 |

0,16 |

0,2 |

0,21 |

0,32 |

0,4 |

0,5 |

0,64 |

0,8 |

1,0 |

1,2 |

» 63 » 100 |

0,14 |

0,18 |

0,22 |

0,28 |

0,36 |

0,44 |

0,56 |

0,7 |

0,9 |

1,1 |

I,4 |

» 100 » 160 |

0,16 |

0,2 |

0,24 |

0,32 |

0,4 |

0,5 |

0 64 |

0,8 |

1,0 |

1,2 |

1,6 |

»160 » 250 |

— |

— |

0,28 |

0,36 |

0,44 |

0,56 |

0,7 |

0,9 |

1,1 |

1,4 |

1,8 |

» 250 » 400 |

— |

— |

0,32 |

0,4 |

0,5 |

0,64 |

0,8 |

1,0 |

1,2 |

1,6 |

2,0 |

» 400 » 630 |

— |

— |

— |

— |

0,56 |

0,7 |

0,9 |

1,1 |

1,4 |

1,8 |

2,2 |

»630 » 1000 |

— |

— |

— |

— |

— |

0,8 |

1,0 |

1,2 |

1,6 |

2,0 |

2,4 |

»1000»1600 |

— |

— |

— |

— |

— |

— |

— |

1,4 |

1,8 |

2, 2 |

2,8 |

»1600»2500 |

— |

— |

— |

— |

— |

— |

— |

— |

2,0 |

2,4 |

3,2 |

»2500»4000 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

3,2 |

3,6 |

»4000»6300 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

»6300»10000 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

Продолжение табл. 12

Интервалы номиналь-ных разме-ров, мм |

Класс точности размеров отливок |

||||||||||

9т |

9 |

10 |

11т |

11 |

12 |

13т |

13 |

14 |

15 |

16 |

|

До 4 |

0,8 |

1,0 |

1,2 |

1,6 |

2,0 |

— |

— |

— |

— |

— |

— |

Св. 4 до 6 |

0,9 |

1,1 |

1,4 |

1,8 |

2,2 |

2,8 |

— |

— |

— |

— |

— |

» 6 » 10 |

1,0 |

1,2 |

1,6 |

2,0 |

2,4 |

3,2 |

4,0 |

5,0 |

— |

— |

— |

» 10 » 16 |

1,1 |

1,4 |

1,8 |

2,2 |

2,8 |

3,6 |

4,4 |

5,6 |

7,0 |

— |

— |

» 16 » 25 |

1,2 |

16 |

2,0 |

2,4 |

3,2 |

4,0 |

5,0 |

6,4 |

8,0 |

10 |

12 |

» 25 » 40 |

1,4 |

1,8 |

2,2 |

2,8 |

3,6 |

4,4 |

5,6 |

7,0 |

9 |

11 |

14 |

» 40 » 63 |

1 6 |

2,0 |

2,4 |

3,2 |

4,0 |

5,0 |

6,4 |

8,0 |

10 |

12 |

16 |

» 63 » 100 |

5,8 |

2,2 |

2,8 |

3,6 |

4,4 |

5,6 |

7,0 |

9,0 |

11 |

14 |

18 |

» 100 » 160 |

2,0 |

2,4 |

3,2 |

4,0 |

5,0 |

6,4 |

8,0 |

10,0 |

12 |

16 |

20 |

»160 » 250 |

2,2 |

2,8 |

3,6 |

4,4 |

5,6 |

7,0 |

9,0 |

11,0 |

14 |

18 |

22 |

»250 » 400 |

2,4 |

3,2 |

4,0 |

5,0 |

6,4 |

8,0 |

10,0 |

12 0 |

16 |

20 |

24 |

» 400 » 630 |

2,8 |

3,6 |

4,4 |

5,6 |

7,0 |

9,0 |

11,0 |

14,0 |

18 |

22 |

28 |

»630 »1000 |

3,2 |

4,0 |

5,0 |

6,4 |

8,0 |

10,0 |

12,0 |

16,0 |

20 |

24 |

32 |

»1000»1600 |

3,6 |

4,4 |

5,6 |

7,0 |

9,0 |

11,0 |

14,0 |

18,0 |

22 |

28 |

36 |

»1600»2500 |

4,0 |

5,0 |

6,4 |

8,0 |

10,0 |

12,0 |

16,0 |

20 |

24 |

32 |

40 |

»2500»4000 |

4,4 |

5,6 |

7,0 |

9,0 |

11,0 |

14,0 |

18,0 |

22 |

28 |

36 |

44 |

»4000»6300 |

5,0 |

6,4 |

8,0 |

10 0 |

12,0 |

16 0 |

20 |

21 |

32 |

40 |

50 |

»6300»10000 |

— |

8,0 |

10,0 |

12,0 |

16,0 |

20,0 |

24 |

32 |

40 |

50 |

64 |

Примечания к табл. 12:

1. Классы точности размеров отливок — см. табл. 11.

Продолжение примечаний к табл. 12

2. Допуски размеров, указанные в табл. 12, не учитывают смещение и коробление отливок.

3. Допуски угловых размеров в пересчете на линейные не должны превышать значений, установленных в табл. 12.

4. Допуски размеров элементов отливки, образованных двумя полу-формами, перпендикулярными к плоскости разъема, следует устанавливать соответствующему классу точности размеров отливки. Допуски размеров элементов отливки, образованных одной частью формы или одним стерж-нем, устанавливают на 1—2 класса точнее. Допуски размеров элементов, образованных тремя частями формы и более, несколькими стержнями или подвижными элементами формы, а также толщины стенок, ребер и фланцев устанавливают на 1—2 класса грубее.

5. Допуски размеров от предварительно обработанной поверхности, используемой в качестве базы, до литой поверхности следует устанавливать на 2 класса точнее.

6. Допускается устанавливать симметричные и несимметричные пре-дельные отклонения, при этом предпочтительно следующее расположение полей допусков:

несимметричные односторонние «в тело» — для размеров элементов отливки (кроме толщин стенок), расположенных в одной части формы и не подвергаемых механической обработке, при этом для охватывающих элементов (отверстие) поле допуска располагают «в плюс», а для охваты-ваемых элементов (вал) — «в минус»;

симметричные — для размеров всех остальных элементов отливок, как не подвергаемых, так и подвергаемых механической обработке.

(1, 2, 3т, 3, 4, 5т, 5, 6, 7т, 7, 8, 9т, 9, 10, 11т, 11, 12, 13т, 13, 14, 15, 16), указываемые в чертеже отливок в зависимости от предъявляемых требований к изготовляемым деталям. Характеристика методов выполнения отливок приведена в табл. 9.

Таблица 13

Припуски на механическую обработку валов (наружные

поверхности вращения). Размеры в мм. [1, с. 174-177].

Номинальный диаметр |

Способ обработки поверхности |

Припуск на диаметр при длине вала |

||||||

До 120 |

120- 260 |

260-500 |

500-800 |

800-1250 |

1250-2000 |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Точение штампованных заготовок |

||||||||

До 18 |

Черновое и однократное |

1,5 |

1,9 |

— |

— |

— |

— |

|

1,4 |

— |

— |

— |

— |

— |

|||

Чистовое |

0,25 |

0,30 |

— |

— |

— |

— |

||

0,25 |

— |

— |

— |

— |

— |

|||

Тонкое |

0,14 |

0,15 |

— |

— |

— |

— |

||

0,14 |

— |

— |

— |

— |

— |

|||

18 - 30 |

Черновое и однократное |

1,6 |

2,0 |

2,3 |

— |

— |

— |

|

1,5 |

1,8 |

— |

— |

— |

— |

|||

Чистовое |

0,25 |

0,30 |

0,30 |

— |

— |

— |

||

0,25 |

0,25 |

— |

— |

— |

— |

|||

Тонкое |

0,14 |

0,15 |

0,16 |

— |

— |

— |

||

0,14 |

0,14 |

— |

— |

— |

— |

|||

30 - 50 |

Черновое и однократное |

1,8 |

2,3 |

3,0 |

3,5 |

— |

— |

|

1,7 |

2,0 |

2,7 |

— |

— |

— |

|||

Чистовое |

0,30 |

0,30 |

0,30 |

0,35 |

— |

— |

||

0,25 |

0,30 |

0,30 |

— |

— |

— |

|||

Тонкое |

0,15 |

0,16 |

0,19 |

0,21 |

— |

— |

||

0,15 |

0,15 |

0,17 |

— |

— |

— |

|||

50 - 80 |

Черновое и однократное |

2,2 |

2,9 |

3,4 |

4,2 |

5,0 |

— |

|

2,0 |

2,6 |

2,9 |

3,6 |

— |

— |

|||

Чистовое |

0,30 |

0,30 |

0,35 |

0,40 |

0,45 |

— |

||

0,30 |

0,30 |

0,30 |

0,35 |

— |

— |

|||

Тонкое |

0,16 |

0,18 |

0,20 |

0,22 |

0,26 |

— |

||

0,16 |

0,17 |

0,18 |

0,20 |

— |

— |

|||

80-120 |

Черновое и однократное |

2,6 |

3,3 |

4,3 |

5,2 |

6,3 |

8,2 |

|

2,3 |

3,0 |

3,8 |

4,5 |

5,2 |

— |

|||

Чистовое |

0,30 |

0,30 |

0,40 |

0,45 |

0,50 |

0,60 |

||

0,30 |

0,30 |

0,35 |

0,40 |

0,45 |

— |

|||

Тонкое |

0,17 |

0,19 |

0,23 |

0,26 |

0,30 |

0,38 |

||

0,17 |

0,18 |

0,21 |

0,24 |

0,26 |

— |

|||

120-180 |

Черновое и однократное |

3,2 |

4,6 |

5,0 |

6,2 |

7,5 |

— |

|

2,8 |

4,2 |

4,5 |

5,6 |

6,7 |

— |

|||

Чистовое |

0,35 |

0,40 |

0,45 |

0,50 |

0,60 |

— |

||

0,30 |

0,30 |

0,40 |

0,45 |

0,55 |

— |

|||

Тонкое |

0,20 |

0,24 |

0,25 |

0,30 |

0,35 |

— |

||

0,20 |

0,22 |

0,23 |

0,27 |

0,32 |

— |

|||

Продолжение табл. 13

Шлифование заготовок

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||||

До 30 |

Предварительное после термообработки |

0,30 |

0,60 |

— |

— |

— |

— |

||||

Предварительное после чистового точения |

0,10 |

0,10 |

— |

— |

— |

— |

|||||

Чистовое после предварительного шлифования |

0,06 |

0,06 |

— |

— |

— |

— |

|||||

30-50 |

Предварительное после термообработки |

0,25 |

0,50 |

0,85 |

— |

— |

— |

||||

Предварительное после чистового точения |

0,10 |

0,10 |

0,10 |

— |

— |

— |

|||||

Чистовое после предварительного шлифования |

0,06 |

0,06 |

0,06 |

— |

— |

— |

|||||

50-80 |

Предварительное после термообработки |

0,25 |

0,40 |

0,75 |

1,20 |

— |

— |

||||

Предварительное после чистового точения |

0,10 |

0,10 |

0,10 |

0,10 |

— |

— |

|||||

Чистовое после предварительного шлифования |

0,06 |

0,06 |

0,06 |

0,06 |

— |

— |

|||||

80-120 |

Предварительное после термообработки |

0,20 |

0,35 |

0,65 |

1,00 |

1,55 |

— |

||||

Предварительное после чистового точения |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

— |

|||||

Чистовое после предварительного шлифования |

0,06 |

0,06 |

0,06 |

0,06 |

0,06 |

— |

|||||

Окончание табл. 13

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

120-180 |

Предварительное после термообработки |

0,17 |

0,30 |

0,55 |

0,85 |

1,30 |

2,10 |

Предварительное после чистового точения |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

0,10 |

|

Чистовое после предварительного шлифования |

0,06 |

0,06 |

0,06 |

0,06 |

0,06 |

0,06 |

|

Примечания: 1. Припуски при точении в числителе указаны при установке заготовки в центрах, в знаменателе — в патроне. 2. Если величина припуска при шлифовании не может быть снята за один проход, то 70 % его удаляют на первом и 30 % на втором проходах. 3. Величины припусков на обработку конических поверхностей принимать те же, что и на обработку цилиндрических поверхностей, устанавливая их по наибольшему диаметру. |

|||||||

Таблица 14

Квалитет точности КТ и шероховатость поверхности Rа при обработке наружных цилиндрических поверхностей [1, c. 200]

Метод обработки |

Ra, мкм КТ |

КТ |

Допуск на обработку при номинальном диаметре, мм |

|||||||

18-30 |

30-50 |

50-80 |

80-120 |

120-180 |

180-250 |

250-315 |

315-400 |

|||

Обтачивание |

||||||||||

Черновое |

50-25 |

14 |

0,52 |

0,62 |

0,74 |

0,87 |

1,00 |

1,15 |

1,30 |

1,40 |

12 |

0,21 |

0,23 |

0,30 |

0,35 |

0,40 |

0,46 |

0,52 |

0,57 |

||

Получистовое или |

12,5-3,2 |

12 |

0,21 |

0,23 |

0,30 |

0,35 |

0,40 |

0,46 |

0,52 |

0,57 |

однократное |

11 |

0,13 |

0,16 |

0,19 |

0,22 |

0,25 |

0,29 |

0,32 |

0,36 |

|

Чистовое |

6,3-1,6 |

10 |

0,084 |

0,10 |

0,12 |

0,14 |

0,16 |

0,19 |

0,21 |

0,23 |

|

|

9 |

0,052 |

0,062 |

0,047 |

0,087 |

0,10 |

0,12 |

0,13 |

0,14 |

Шлифование |

||||||||||

Обдирочное |

1,6-0,8 |

8 |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

0,072 |

0,081 |

0,089 |

Чистовое |

0,8-0,4 |

7 |

0,021 |

0,025 |

0,030 |

0,035 |

0,040 |

0,046 |

0,052 |

0,057 |

Тонкое |

0,4-0,1 |

6 |

0,013 |

0,016 |

0,019 |

0,022 |

0,029 |

0,032 |

0,036 |

0,040 |

Притирка |

0,6-0,2 |

5 |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

0,020 |

0,023 |

0,025 |

Супер-финиширование |

0,4-0,2 |

- |

0,006 |

0,007 |

0,008 |

0,010 |

0,012 |

0,014 |

0,016 |

0,018 |

Примечание. Допуски даны для стальных деталей. Для деталей из чугуна и цветных металлов допуски принимать на один квалитет точнее.

Таблица 15

Квалитет точности КТ и шероховатость поверхности Ra

при обработке плоскостей [1, с. 201]

Метод обработки |

Ra, мкм |

КТ |

Допуски на размер обработки до базовой поверхности, мм |

|||||||

До 80 |

80-180 |

180-250 |

250-500 |

До 80 |

80-180 |

180-250 |

250-500 |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Фрезерование и строгание: |

|

|

При размере обрабатываемой поверхности, мм |

|||||||

До 160Х160 |

Св. 400Х400 |

|||||||||

черновое |

12,5-6,3 |

11 |

- |

- |

- |

- |

0,220 |

0,250 |

0,320 |

0,360 |

10 |

0,120 |

0,160 |

0,185 |

0,250 |

0,120 |

0,180 |

0,210 |

0,250 |

||

чистовое |

3,2-1,6 |

8 |

0,046 |

0,063 |

0,072 |

0,097 |

0,046 |

0,063 |

0,072 |

0,097 |

7 |

0,030 |

0,040 |

0,046 |

0,063 |

- |

- |

- |

- |

||

Торцовое точение и подрезка: черновое |

40-20 |

14 |

- |

- |

- |

- |

740 |

1000 |

1150 |

1550 |

12 |

400 |

530 |

600 |

760 |

- |

- |

- |

- |

||

11 |

200 |

260 |

300 |

380 |

- |

- |

- |

- |

||

Чистовое или однократное |

20-2,5 |

12 |

- |

- |

- |

- |

400 |

530 |

600 |

760 |

11 |

- |

- |

- |

- |

200 |

260 |

300 |

380 |

||

10 |

120 |

160 |

185 |

250 |

- |

- |

- |

- |

||

9-8 |

60 |

80 |

90 |

120 |

- |

- |

- |

- |

||

Тонкое |

2,5-0,63 |

10 |

- |

- |

- |

- |

120 |

160 |

185 |

250 |

9-8 |

- |

- |

- |

- |

60 |

80 |

90 |

120 |

||

7 |

25 |

40 |

47 |

62 |

- |

- |

- |

- |

||

Протягивание однократное |

5-1,25 |

10 |

- |

- |

- |

- |

120 |

160 |

185 |

250 |

9-8 |

60 |

80 |

90 |

120 |

60 |

80 |

90 |

120 |

||

7 |

25 |

40 |

47 |

62 |

- |

- |

- |

- |

||

Шлифование: обдирочное |

3,2 |

10 |

0,120 |

0,160 |

0,185 |

0,250 |

0,120 |

0,160 |

0,185 |

0,250 |

8 |

0,046 |

0,063 |

0,072 |

0,097 |

0,046 |

0,063 |

0,072 |

0,097 |

||

чистовое |

1,6-0,8 |

7 |

0,030 |

0,040 |

0,046 |

0,063 |

0,030 |

0,040 |

0,046 |

0,063 |

Притирка, тонкое шабрение |

0,63-0,16 |

5 |

13 |

18 |

20 |

25 |

13 |

18 |

20 |

25 |

Примечание. При назначении допусков использовать примечание

к таблице 14.

Таблица 16

Квалитет точности КТ и шероховатость поверхности Ra при обработке отверстий [1, с. 202]

Метод обработки |

Ra, мкм |

КТ |

Допуск на обработку при номинальном диаметре, мм |

||||||

6-10 |

10-18 |

18-30 |

30-50 |

50-80 |

80-120 |

120-180 |

|||

Сверление, рассверливание |

12,5-3,2 |

12 |

0,15 |

0,18 |

0,21 |

0,25 |

0,30 |

0,35 |

- |

11 |

0,09 |

0,11 |

0,13 |

0,16 |

0,19 |

0,22 |

- |

||

Зенкерование: черновое |

12,5-6,3 |

12 |

0,18 |

0,21 |

0,25 |

0,30 |

0,35 |

0,40 |

- |

однократное |

6,3-3,2 |

11 |

0,11 |

0,13 |

0,16 |

0,19 |

0,22 |

0,25 |

- |

чистовое |

10 |

0,07 |

0,08 |

0,10 |

0,12 |

0,14 |

0,16 |

- |

|

Развертывание: нормальное |

1,6 |

11 |

0,09 |

0,11 |

0,13 |

0,16 |

0,19 |

0,22 |

- |

10 |

0,06 |

0,07 |

0,08 |

0,10 |

0,12 |

0,14 |

- |

||

точное |

0,8 |

8 |

0,022 |

0,027 |

0,033 |

0,039 |

0,040 |

0,054 |

- |

7 |

0,015 |

0,018 |

0,021 |

0,025 |

0,030 |

0,035 |

- |

||

тонкое |

0,4 |

6 |

0,009 |

0,011 |

0,013 |

0,016 |

0,019 |

0,022 |

- |

5 |

0,006 |

0,008 |

0,009 |

0,011 |

0,013 |

0,015 |

- |

||

Протягивание: черновое |

1,6 |

11 |

- |

- |

0,130 |

0,160 |

0,190 |

0,220 |

- |

10 |

- |

- |

0,084 |

0,100 |

0,120 |

0,140 |

- |

||

чистовое |

0,8-0,4 |

8 |

- |

- |

0,033 |

0,039 |

0,046 |

0,054 |

- |

7 |

- |

- |

0,021 |

0,025 |

0,030 |

0,035 |

- |

||

6 |

- |

- |

0,013 |

0,016 |

0,019 |

0,022 |

- |

||

Растачивание: черновое |

12,5-6,3 |

12 |

- |

- |

0,210 |

0,250 |

0,300 |

0,350 |

0,400 |

11 |

- |

- |

0,130 |

0,160 |

0,190 |

0,220 |

0,290 |

||

чистовое |

3,2-1,6 |

10 |

- |

- |

0,084 |

0,100 |

0,120 |

0,140 |

0,160 |

8 |

- |

- |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

||

тонкое алмазное |

0,8-0,2 |

7 |

- |

- |

0,021 |

0,025 |

0,030 |

0,035 |

0,046 |

6 |

- |

- |

0,013 |

0,016 |

0,019 |

0,022 |

0,025 |

||

5 |

- |

- |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

||

Шлифование: предварительное |

1,6 |

8 |

- |

0,027 |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

чистовое |

0,8-0,4 |

7 |

- |

0,018 |

0,021 |

0,025 |

0,030 |

0,035 |

0,040 |

6 |

|

0,011 |

0,013 |

0,016 |

0,019 |

0,022 |

0,025 |

||

тонкое |

0,4-0,1 |

5 |

- |

0,008 |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

Притирка, хонингование |

0,4-0,025 |

5 |

- |

0,008 |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

Раскатывание |

0,4-0,05 |

8 |

- |

- |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

Калибровка |

7 |

- |

- |

0,021 |

0,025 |

0,030 |

0,035 |

0,040 |

|

Алмазное выглаживание |

5 |

- |

- |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

|

Примечание: При назначении допусков использовать примечание

к таблице 14.

Таблица 17

Набор инструментов для обработки отверстий [1, c. 203 - 204]

Номинальный диаметр отверстия, мм |

Квалитет точности отверстия |

Заго- товка |

Набор инструментов, позиция в таблице и квалитет точности последнего, формирующего поверхность, инструмента |

1,511 |

Н7 |

В сп. матер. |

1-св. (поз. 1); 2-черн. разв. (поз. 2); 3-чист. разв. Н7 (поз.3) |

1,511 |

Н8-9 |

1-св. (поз. 1); 2-разв. Н9 (поз. 3) |

|

1,511 |

Н11 |

1-св. (поз. 1); 2-разв. Н11 (поз. 3) |

|

1,511 |

Н12 |

1-св. Н12(поз.з) |

|

1228 |

Н7 |

В сп. матер. |

1-перв. св. (поз. 4); 2-п/ч зенк. (поз. 6); чист. разв. Н7 (поз. 7) |

1228 |

Н8-9 |

1-перв. св. (поз. 4); 2-п/ч зенк. (поз. 5); 3-разв. Н9 (поз. 7) |

|

1228 |

Н11 |

1-перв. св. (поз. 4); 2-п/ч зенк. или разв. Н11 (поз. 7) |

|

1228 |

Н12 |

1-перв. св. Н12 (поз. 7) |

|

1228 |

Н7 |

В лит. или г/ш матер. |

1-черн. зенк. (поз. 8); 2-п/ч зенк. (поз. 9); 3-черн. разв. (поз. 10); 4-чист. разв. Н7 (поз. 11) |

1228 |

Н8-9 |

1-черн. зенк. (поз. 8); 2-п/ч зенк. (поз. 9); 3-разв. Н9 (поз. 11) |

|

1228 |

Н11 |

1-черн. зенк. (поз. 8); 2-п/ч зенк. Н11 (поз. 11) |

|

3080 |

Н7 |

В сп. матер. |

1-перв. св. (поз. 12); 2-вт. св. (поз. 13); 3-п/ч зенк. (поз. 14); 4-черн. разв. (поз. 15); 5-чист. разв. Н7(поз. 16) |

3080 |

Н8-9 |

1-перв. св. (поз. 12); 2-вт. св. (поз. 13); 3-п/ч зенк. (поз. 14); 4-разв. Н9 (поз. 16) |

|

3080 |

Н11 |

1-перв. св. (поз. 12); 2-вт. св. (поз. 13); 3-п/ч зенк. или разв. Н11(поз. 16) |

|

3080 |

Н12 |

1-перв. св. (поз: 12); 2-вт. св. Н12 (поз. 16) |

|

3080 |

Н7 |

В лит. или г/ш матер. |

1-черн. зенк. (поз. 17); 2-п/ч зенк. (поз. 14); 3-черн. разв. (поз. 15); 4-чист. разв. Н7 (поз. 16) |

3080 |

Н8-9 |

1-черн. зенк. (поз. 17); 2-п/ч зенк. (поз. 14); 3-разв. Н9 (поз. 16) |

|

3080 |

Н11 |

1-черн. зенк. (поз. 17); 2-чист. зенк. Н11 (поз 16) |

|

82100 |

Н7 |

1-черн. зенк. (поз. 18); 2-п/ч зенк. (поз. 19); 3-черн. разв. (поз. 20); 4-чист. разв. Н7 (поз. 21) |

|

82100 |

Н8-9 |

1-черн. зенк. (поз. 18); 2-п/ч зенк. (поз. 19); 3-разв. Н9 (поз. 21) |

|

82100 |

Н11 |

1-черн. зенк. (поз. 18); 2-чист. зенк. Н11 (поз. 21) |

Примечание: В сп. матер.- в сплошном материале; в лит. или г/ш матер. - в литом или горячештампованом материале; св. - сверло; перв. св. - первое сверло; вт. св. - второе сверло; черн. зенк. - черновой зенкер; чист. зенк. - чистовой зенкер; разв. - развертка; черн. разв. - черновая развертка; чист. разв. - чистовая развертка; п/ч зенк. - получистовой зенкер.

Таблица 18

Формулы размеров инструментов для обработки отверстий [1, c. 205]

Номер позиции |

Диапазоны диаметров отверстий, мм (в скобках), и величины, от них отнимаемые, мм (после скобок) |

1 |

(1,54)-0,1; (4,5)-0,3; (56)-0,2; (7)-0,3; (8)-0,2; (911)-0,3 |

2 |

(1,53)-0,03; (3,56)-0,04; (710)-0,05; (11)-0,06 |

3 |

(1,5-11)-0 |

4 |

(12-15)-1,3; (16-18)-1,75; (19-28)-2,5 |

5 |

(12-18)-0; 18; (19-28)-0,25 |

6 |

(12-18)-0,06;(19-28)-0,07 |

7 |

(12-18)-0 |

8 |

(13-26)-1;(28)-2 |

9 |

(13-18)-0,18;(19-28)-0,25 |

10 |

(13-18)-0,06; (19-28)-0,07 |

11 |

(13-28)-0 |

12 |

(20)-0 |

13 |

(30)-2,5; (32-42)-3,0; (44)-2,5; (45)-3; (46)-3,2; (48)-3,0; (50-65)-4; (68-70)-5; (75)-4; (78)-6; (80)-5 |

14 |

(30)-0,25; (32-50)-0,29; (52-80)-0,35 |

15 |

(30)-0,07; (32-50)-0,08; (52-80)-0,09 |

16 |

(30-80)-0 |

17 |

(30-34)-2; (35)-3; (36-44)-2; (45)-3; (46-52)-2; (55-58)-3; (60-62)-2; (65-68)-3; (70-72)-2; (75-78)-3; (80)-2 |

18 |

(82)-2; (85-88)-3; (90-92)-2; (95-98)-3; (100)-2 |

19 |

(82-100)-0,42 |

20 |

(82-100)-0,10 |

21 |

(82-100)-0 |

Примечание. Набор инструмента для обработки отверстий различных классов точности приведен в табл. 17 с указанием позиции в табл. 18, в которой приведены формулы для определения размера инструмента. В скобках указаны номинальные размеры отверстий (в мм), окончательно получаемые в деталях. После скобок и знака "минус" указаны величины (в мм), которые необходимо отнять от номинального размера, чтобы получить размер инструмента на выполняемой операции. Например, обработать отверстие диаметром 2 мм по 7 квалитету точности в сплошном материале.

В табл. 17 приведен набор инструментов: 1-св. (поз. 1); 2-черн. разв. (поз. 2); 3-чист. разв. (поз. 3). Размер отверстия, равный 2 мм, лежит в диапазоне размеров от 1,5 до 4 мм. В поз. 1, где указана формула для этого диапазона размеров: (1,5 4) - 0,1. Следовательно, от заданного размера 2 мм необходимо отнять 0,1 мм, чтобы получить размер сверла: диам. св.= 2 -

- 0,1 = 1,9 мм. В поз. 2 размер, равный 2 мм, лежит в диапазоне от 1,5 до 3 мм. По имеющейся там формуле определяется размер черновой развертки: диам. черн. разв. равен 2 - 0,03 = 1,97 м. В поз. 3 размер, равный 2 мм, лежит в диапазоне от 1,5 до 11 мм. По формуле определяется размер чистовой развертки: диам. чист. разв. равен: 2 – 0 = 2 мм. Следовательно, для окончательной обработки отверстия, с допуском по 7 квалитету точности, необходима развертка диаметром 2Н7.

Таблица 19

Конструктивные характеристики и их обозначения [1, с. 206]

Конструктивная характеристика поковки |

Обозначение и определение конструктивных характеристик |

Примечание |

1. Класс точности

|

Т1 – 1-й класс; Т2 – 2-й класс; Т3 – 3-й класс; Т4 – 4-й класс; Т5 – 5-й класс |

Определяется по табл. 23 |

2. Группа стали |

М1 – сталь с массовой долей углерода до 0,35 % включ. и суммарной массовой долей легирующих элементов до 2,0 % включ.; М2 – сталь с массовой долей углерода свыше 0,35 до 0,65 % включ. или суммарной массовой долей легирующих элементов свыше 2,0 % до 5,0 % включ.; М3 - сталь с массовой долей углерода свыше 0,65 % или суммарной массовой долей легирующих элементов свыше 5,0 %. |

При назначении группы стали, определяющим является среднее массовое содержание углерода и легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) |

3. Степень сложности |

С1 – 1-я степень; С2 – 2-я степень; С3 – 3-я степень; С4 – 4-я степень. |

Устанавливается по рис. 8, 9 |

4. Конфигурация поверхности разъема штампа |

П – плоская; Ис – симметрично изогнутая; Ин – несимметрично изогнутая |

|

Таблица 20

Пример для определения исходного индекса [1, с. 207]

Таблица 21

Определение исходного индекса [1, с. 208]

Таблица 22

Основные припуски на механическую обработку (на сторону), мм

[7, с. 12-13]

Исходный индекс |

Толщина детали |

|||||||||||

до 25 |

25-40 |

40-63 |

63-100 |

|||||||||

Длина, ширина, диаметр, глубина и высота детали |

||||||||||||

до 40 |

40-100 |

100-160 |

160-250 |

|||||||||

100 12,5 Ú |

10 1,6 Ú |

1,25

Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25

Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25

Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25

Ú |

|

1 |

0,4 |

0,6 |

0,7 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

2 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

3 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

4 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

5 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

6 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

7 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

8 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

9 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

10 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

11 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

12 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

13 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

14 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

15 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

16 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

17 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

18 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

19 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

20 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

21 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

22 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

23 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

Продолжение табл. 22

-

Исходный индекс

Толщина детали

100-160

160-250

св. 250

Длина, ширина, диаметр, глубина и высота детали

250-400

400-630

630-1000

100

12,5

Ú

10

1,6

Ú

1,25

Ú

100

12,5

Ú

10

1,6

Ú

1,25

Ú

100

12,5

Ú

10

1,6

Ú

1,25

Ú

1

0,6

0,8

0,9

¾

¾

¾

¾

¾

¾

2

0,7

0,9

1,0

0,8

1,0

1,1

¾

¾

¾

3

0,8

1,0

1,1

0,9

1,1

1,2

1,0

1,3

1,4

4

0,9

1,1

1,2

1,0

1,3

1,4

1,1

1,4

1,5

5

1,0

1,3

1,4

1,1

1,4

1,5

1,2

1,5

1,6

6

1,1

1,4

1,5

1,2

1,5

1,6

1,3

1,6

1,8

7

1,2

1,5

1,6

1,3

1,6

1,8

1,4

1,7

1,9

8

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

9

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,2

10

1,5

1,8

2,0

1,7

2,0

2,2

1,9

2,3

2,5

11

1,7

2,0

2,0

1,9

2,3

2,5

2,0

2,5

2,7

12

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

13

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

14

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

15

2,4

3,0

3,3

2,6

3,2

3,5

2,8

3,5

3,8

16

2,6

3,2

3,5

2,8

3,5

3,8

3,0

3,8

4,1

17

2,8

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

18

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

19

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

20

3,7

4,7

5,1

4,1

5,1

5,6

4,5

5,7

6,2

21

4,1

5,1

5,6

4,5

5,7

6,2

4,9

6,2

6,8

22

4,5

5,7

6,2

4,9

6,2

6,8

5,4

6,8

7,5

23

4,9

6,2

6,8

5,4

6,8

7,5

5,8

7,4

8,1

Таблица 23

Смещение по поверхности разъема штампов [7, с. 14]

Масса поковки, кг |

Припуски для классов точности, мм |

|||||||||||

Плоская поверхность разъема (П) |

|

|

||||||||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||||||

|

|

Симметрично изогнутая поверхность разъема (Ис) |

|

|||||||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||||||

|

Несимметрично изогнутая поверхность разъема (Ин) |

|||||||||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||||||

До 0,5 включ. |

0,1 |

0,1 |

0,1 |

0,1 |

0,2 |

0,2 |

0,3 |

0,3 |

||||

Св. 0,5 до 1,0 » |

0,1 |

0,1 |

0,1 |

0,2 |

0,2 |

0,3 |

0,3 |

0,3 |

||||

» 1,0 » 1,8 » |

0,1 |

0,1 |

0,2 |

0,2 |

0,3 |

0,3 |

0,3 |

0,4 |

||||

» 1,8 » 3,2 » |

0,1 |

0,2 |

0,2 |

0,3 |

0,3 |

0,3 |

0,4 |

0,5 |

||||

» 3,2 » 5,6 » |

0,2 |

0,2 |

0,3 |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

||||

» 5,6 » 10,0 » |

0,2 |

0,3 |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

||||

» 10,0 » 20,0 » |

0,3 |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

||||

» 20,0 » 50,0 » |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

1,2 |

||||

» 50,0 »125,0 » |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

1,2 |

1,6 |

||||

» 125,0 »250,0 » |

0,4 |

0,5 |

0,6 |

0,7 |

0,9 |

1,2 |

1,6 |

2,0 |

||||

Таблица 24

Изогнутость и отклонение от плоскостности

и прямолинейности, мм [7, с. 14]

Наибольший размер поковки |

Припуски для классов точности |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

До 100 включ. Св. 100 » 160 » » 160 » 250 » » 250 » 400 » » 400 » 630 » » 630 » 1000 » » 1000 » 1600 » » 1600 » 2500 » |

0,1 0,2 0,2 0,3 0,4 0,5 0,6 0,8 |

0,2 0,2 0,3 0,4 0,5 0,6 0,8 1,0 |

0,2 0,3 0,4 0,5 0,6 0,8 1,0 1,2 |

0,3 0,4 0,5 0,6 0,8 1,0 1,2 1,6 |

0,4 0,5 0,6 0,8 1,0 1,2 1,6 2,0 |

Таблица 25

Отклонение межосевого расстояния, мм [7, с. 15]

Расстояние между центрами, осями |

Припуски для классов точности |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

До 60 включ. Св. 60 » 100 » » 100 » 160 » » 160 » 250 » » 250 » 400 » » 400 » 630 » » 630 » 1000 » » 1000 » 1600 » » 1600 » 2500 » |

0,1 0,1 0,2 0,2 0,3 0,5 0,8 1,2 1,6 |

0,1 0,2 0,2 0,3 0,5 0,8 1,2 1,6 2,0 |

0,2 0,2 0,3 0,5 0,8 1,2 1,6 2,0 2,5 |

0,2 0,3 0,5 0,8 1,2 1,6 2,0 2,5 4,0 |

0,3 0,5 0,8 1,2 1,6 2,0 2,5 4,0 6,0 |

Таблица 26

Радиусы закруглений наружных углов поковки, мм [7, с.15]

Масса поковки, кг |

Минимальная величина радиусов закруглений, мм, при глубине полости ручья штампа, мм |

|||

до 10 включ. |

10-25 |

25-50 |

св. 50 |

|

До 1,0 включ. Св. 1,0 » 6,3 » » 6,3 » 16,0 » » 16,0 » 40,0 » » 40,0 » 100,0 » » 100,0 » 250,0 » |

1,0 1,6 2,0 2,5 3,0 4,0 |

1,6 2,0 2,5 3,0 4,0 5,0 |

2,0 2,5 3,0 4,0 5,0 6,0 |

3,0 3,6 4,0 5,0 7,0 8,0 |

Таблица 27

Допуски и допускаемые отклонения линейных размеров поковок, мм [7, с. 17-19]

Исходный индекс |

Наибольшая толщина поковки, мм |

|||||||||||

до 40 |

40-53 |

63-100 |

100-160 |

160-250 |

св. 250 |

|||||||

Длина, ширина, диаметр, глубина и высота поковки, мм |

||||||||||||

до 40 |

40-100 |

100-160 |

160-250 |

250-400 |

400-630 |

|||||||

1 |

0,3 |

+0,2 -0,1 |

0,4 |

+0,3 -0,1 |

0,5 |

+0,3 -0,2 |

0,6 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

¾ |

¾ |

2 |

0,4 |

+0,3 -0,1 |

0,5 |

+0,3 -0,2 |

0,5 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

3 |

0,5 |

+0,3 -0,2 |

0,6 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

4 |

0,6 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

5 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

6 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

7 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

8 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

9 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

10 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

11 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

12 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

13 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

14 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

15 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

16 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

17 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

Продолжение табл. 27

Исходный индекс |

Наибольшая толщина поковки, мм |

|||||||||||

до 40 |

40-53 |

63-100 |

100-160 |

160-250 |

св. 250 |

|||||||

Длина, ширина, диаметр, глубина и высота поковки, мм |

||||||||||||

до 40 |

40-100 |

100-160 |

160-250 |

250-400 |

400-630 |

|||||||

18 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

19 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

20 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

9,0 |

+6,0 -3,0 |

21 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

9,0 |

+6,0 -3,0 |

10,0 |

+6,7 -3,3 |

22 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

9,0 |

+6,0 -3,0 |

10,0 |

+6,7 -3,3 |

11,0 |

+7,4 -3,6 |

23 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

9,0 |

+6,0 -3,0 |

10,0 |

+6,7 -3,3 |

11,0 |

+7,4 -3,6 |

12,0 |

+8,0 -4,0 |

Таблица 28

Допускаемая величина заусенца [7, с. 22]

Масса поковки, кг |

Степень сложности поковки |

Допускаемая величина заусенца при максимальном размере поперечного сечения поковки по поверхности разъема штампа, мм |

||||

до 40 |

40-100 |

100-160 |

160-250 |

св. 250 |

||

До 0,5 включ.

Св. 0,5 » 3,2 »

» 3,2 » 5,6 »

» 5,6 » 20,0 »

» 20,0 » 50,0 »

» 50,0 |

С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 |

1,0 2,0 3,0 2,0 3,0 4,0 3,0 4,0 5,0 4,0 5,0 6,0 5,0 6,0 7,0 6,0 7,0 8,0 |

2,0 3,0 4,0 3,0 4,0 5,0 4,0 5,0 6,0 5,0 6,0 7,0 6,0 7,0 8,0 7,0 8,0 9,0 |

- - - 4,0 5,0 6,0 5,0 6,0 7,0 6,0 7,0 8,0 7,0 8,0 9,0 8,0 9,0 10,0 |

- - - - - - - - - 7,0 8,0 9,0 8,0 9,0 10,0 9,0 10,0 11,0 |

- - - - - - - - - 8,0 9,0 10,0 9,0 10,0 11,0 10,0 11,0 12,0 |

Таблица 29

Допускаемое отклонение от концентричности, мм [4, с. 23]

Наибольший размер поковки |

Допускаемое наибольшее отклонение от концентричности пробитого отверстия для классов точности |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

До 100 включ. Св. 100 » 160 » » 160 » 250 » » 250 » 400 » » 400 » 630 » » 630 » 1000 » |

0,4 0,5 0,6 0,8 1,0 1,5 |

0,5 0,6 0,8 1,0 1,5 2,0 |

0,6 0,8 1,0 1,5 2,0 2,5 |

0,8 1,0 1,5 2,0 2,5 3,0 |

1,0 1,5 2,0 2,5 3,0 4,0 |

Приведенные допускаемые отклонения от концентричности отверстий соответствуют началу пробивки (со стороны входа пуансона в поковку). В конце пробивки эти отклонения могут быть увеличены на 25 %.

Таблица 30

Допускаемые отклонения по изогнутости, мм [4, с. 23]

Наибольший размер поковки L, мм |

Допускаемые отклонения по изогнутости для классов точности |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

До 100 включ. Св. 100 » 160 » » 160 » 250 » » 250 » 400 » » 400 » 630 » » 630 » 1000 » » 1000 » 1600 » » 1600 » 2500 » |

0,3 0,4 0,5 0,6 0,8 1,0 1,2 1,6 |

0,4 0,5 0,6 0,8 1,0 1,2 1,6 2,0 |

0,5 0,6 0,8 1,0 1,2 1,6 2,0 2,5 |

0,6 0,8 1,0 1,2 1,6 2,0 2,5 3,2 |

0,8 1,0 1,2 1,6 2,0 2,5 3,2 4,0 |

Длиномерные поковки с размерами свыше 1000 мм подвергают правке перед механической обработкой.

Таблица 31

Допускаемые отклонения межосевого расстояния, мм [7, с.24]

Межцентровое расстояние |