- •Оглавление

- •Введение

- •Глава 1. Аналитический обзор методов и алгоритмов технической диагностики энергетических систем

- •1.1. Состав, содержательная сущность и методы решения

- •Задач технической диагностики систем газоснабжения

- •1.2. Особенности функционирования систем газоснабжения и их влияние на методологию технической диагностики

- •Глава 2. Статическое оценивание состояния систем газоснабжения

- •2.1. Формулировка задачи статического оценивания

- •2.2. Статическое оценивание в условиях информационной неопределенности

- •2.3. Статистические свойства оценок параметров режима

- •Глава 3. Разработка метода дистанционного обнаружения утечек в системах газоснабжения

- •3.1. Методы математической статистики в задачах обнаружения утечек

- •3.2. Разработка алгоритма диагностики утечек без учета помех от стохастичности потребления в системе газоснабжения

- •3.3. Разработка алгоритма диагностики утечек с учетом помех от стохастичности потребления в системе газоснабжения

- •3.4. Разработка алгоритма диагностики утечек с неизвестной амплитудой при учете помех от стохастичности потребления в системе газоснабжения

- •Глава 4. Разработка и апробация вычислительного комплекса для технической диагностики систем газоснабжения

- •4.1. Алгоритм и программное обеспечение технической диагностики

- •4.2. Результаты вычислительного эксперимента по апробации алгоритма решения задачи статического оценивания

- •Заключение

- •Библиографический список

- •3 94006 Воронеж, ул. 20-летия Октября,84

4.2. Результаты вычислительного эксперимента по апробации алгоритма решения задачи статического оценивания

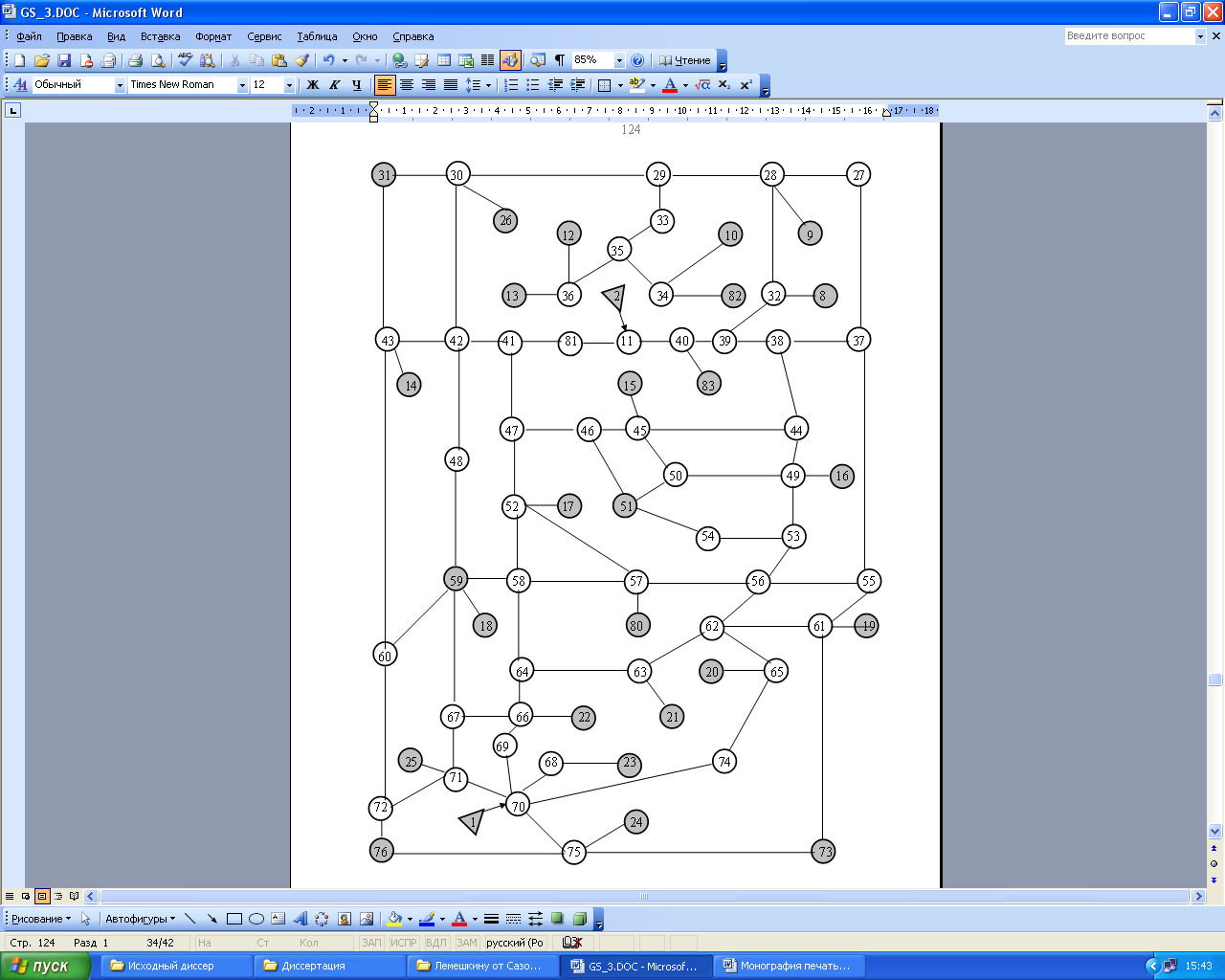

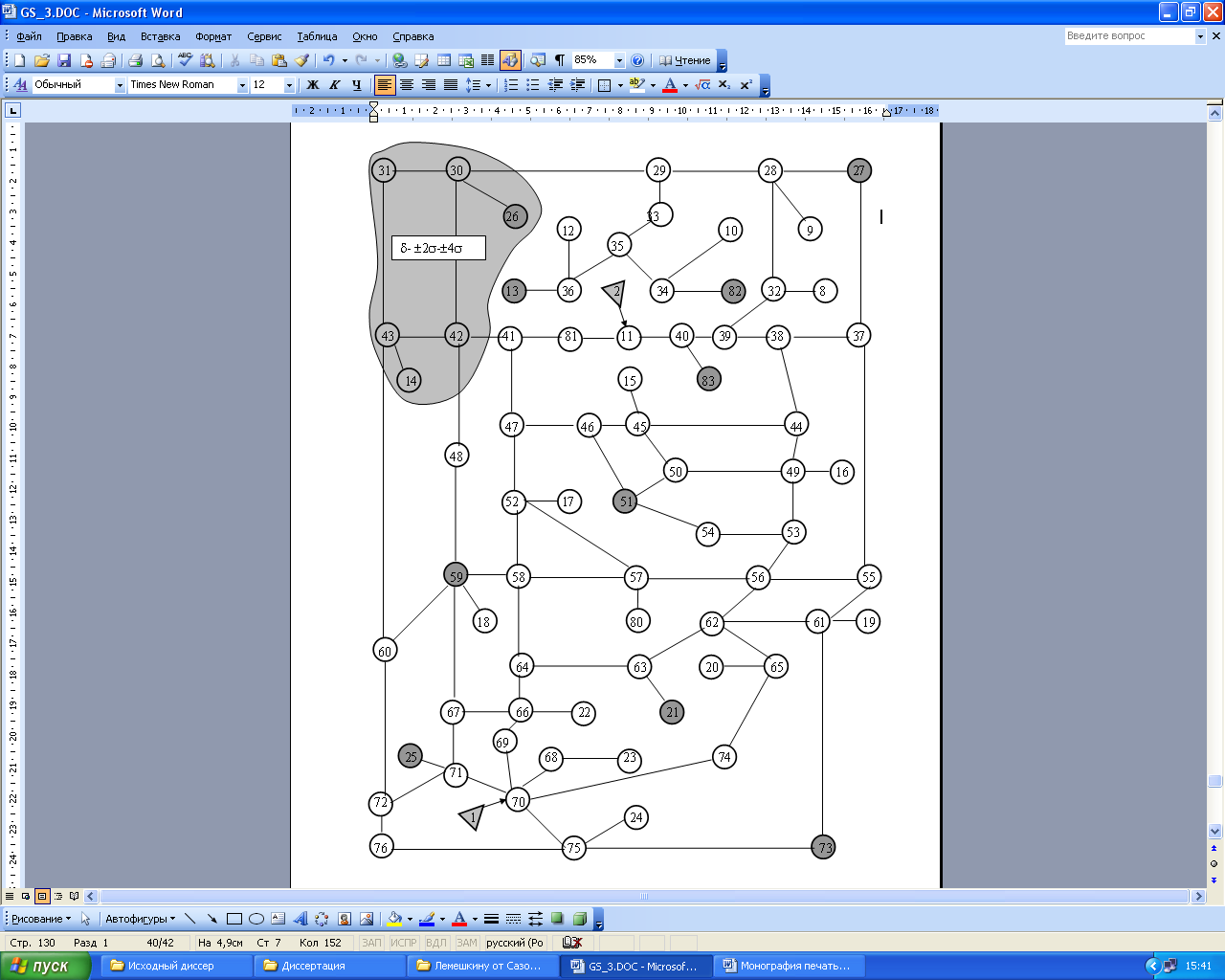

Для проверки работоспособности разработанного метода статического оценивания параметров системы газоснабжения выполнялся вычислительный эксперимент [115]. Объектом исследования выбрана система газоснабжения низкой ступени давления, схема которой представлена на рис. 4.3. Схема включает 94 участка, 73 узла и 21 контур. Энергоузлами системы являются 2 источника питания и 27 узлов подключения потребителей (абонентских подсистем). На схеме объекта ЭУ помечены штриховкой.

Согласно

разработанному методу исходной

информацией для статического оценивания

являются данные манометрической съемки,

выполняемой датчиками давления,

устанавливаемыми в энергоузлах.

Поскольку на практике не все ЭУ системы

могут оснащаться датчиками, уместно

ввести понятие плотности манометрической

съемки

,

под которой будем понимать отношение

числа энергоузлов, оснащенных датчиками,

к их общему количеству: ρ= .

Величина

.

Величина

находится в диапазоне

находится в диапазоне

или изменяется от 0 до 100 %.

или изменяется от 0 до 100 %.

Поскольку натурный эксперимент на объекте не выполнялся, проверка работоспособности метода оценивания осуществлялась посредством сопоставления результатов оценивания с "эталонным" расчетом, полученным на объекте исследования как результат решения традиционной задачи анализа потокораспределения по модели (2.1)-(2.3) без учета погрешности экспериментальных данных. Данные для эталонного расчета (давления в источниках питания, нагрузки от потребителей, диаметры труб на участках и их длины) представлены в табл. 4.6 и 4.7. В табл. 4.6 используются обозначения: N - порядковый номер участка; mн , mк - начальный и конечный узлы участка; L - длина участка , м;

D - диаметр трубы на участке , мм; *s - толщина стенки трубы на участке , мм.

Рис. 4.3. Расчетная схема объекта

Таблица 4.6

Исходные данные по участкам исследуемой системы для эталонного расчета

N |

mн |

mк |

L |

D |

*s |

N |

mн |

mк |

L |

D |

*s |

|

1 1 70 100.0 219.0 *5.0 |

48 40 39 150.0 159.0 *4.0 |

|||||||||||

2 2 11 150.0 219.0 *5.0 |

49 34 82 150.0 57.0 *3.0 |

|||||||||||

3 70 69 150.0 76.0 *3.0 |

50 38 44 200.0 159.0 *4.0 |

|||||||||||

4 70 68 100.0 57.0 *3.0 |

51 37 55 500.0 57.0 *3.0 |

|||||||||||

5 70 75 70.0 89.0 *3.0 |

52 44 49 150.0 127.0 *3.5 |

|||||||||||

6 70 74 500.0 76.0 *3.0 |

53 49 53 100.0 57.0 *3.0 |

|||||||||||

7 69 66 70.0 76.0 *3.0 |

54 53 56 70.0 108.0 *3.5 |

|||||||||||

8 66 64 150.0 108.0 *3.5 |

55 56 55 100.0 57.0 *3.0 |

|||||||||||

9 65 62 150.0 57.0 *3.0 |

56 50 45 200.0 76.0 *3.0 |

|||||||||||

10 74 65 150.0 76.0 *3.0 |

57 49 50 200.0 108.0 *3.5 |

|||||||||||

11 75 73 600.0 57.0 *3.0 |

58 50 51 130.0 76.0 *3.0 |

|||||||||||

12 61 73 450.0 76.0 *3.0 |

59 53 54 150.0 76.0 *3.0 |

|||||||||||

13 75 76 400.0 57.0 *3.0 |

60 54 51 100.0 76.0 *3.0 |

|||||||||||

14 71 72 200.0 108.0 *3.5 |

61 46 51 300.0 108.0 *3.5 |

|||||||||||

15 72 76 150.0 57.0 *3.0 |

62 45 46 70.0 89.0 *3.0 |

|||||||||||

16 71 67 150.0 108.0 *3.5 |

63 81 41 200.0 159.0 *4.0 |

|||||||||||

17 67 59 400.0 76.0 *3.0 |

64 47 46 100.0 76.0 *3.0 |

|||||||||||

18 72 60 570.0 108.0 *3.5 |

65 41 47 200.0 76.0 *3.0 |

|||||||||||

19 67 66 150.0 76.0 *3.0 |

66 41 42 100.0 127.0 *3.5 |

|||||||||||

20 32 8 100.0 57.0 *3.0 |

67 42 48 150.0 76.0 *3.0 |

|||||||||||

21 28 9 150.0 57.0 *3.0 |

68 48 59 300.0 76.0 *3.0 |

|||||||||||

22 34 10 100.0 57.0 *3.0 |

69 42 43 300.0 57.0 *3.0 |

|||||||||||

23 11 81 100.0 159.0 *4.0 |

70 43 31 500.0 57.0 *3.0 |

|||||||||||

24 11 40 100.0 219.0 *5.0 |

71 30 31 300.0 57.0 *3.0 |

|||||||||||

25 36 12 100.0 57.0 *3.0 |

72 30 29 270.0 89.0 *3.0 |

|||||||||||

26 36 13 100.0 57.0 *3.0 |

73 28 29 250.0 76.0 *3.0 |

|||||||||||

27 43 14 100.0 57.0 *3.0 |

74 29 33 150.0 108.0 *3.5 |

|||||||||||

28 45 15 100.0 57.0 *3.0 |

75 33 35 150.0 108.0 *3.5 |

|||||||||||

29 49 16 70.0 57.0 *3.0 |

76 35 34 100.0 89.0 *3.0 |

|||||||||||

30 52 17 70.0 57.0 *3.0 |

77 35 36 100.0 76.0 *3.0 |

|||||||||||

31 59 18 150.0 76.0 *3.0 |

78 42 30 500.0 108.0 *3.5 |

|||||||||||

32 61 19 100.0 76.0 *3.0 |

79 47 52 100.0 57.0 *3.0 |

|||||||||||

33 65 20 100.0 57.0 *3.0 |

80 52 57 300.0 89.0 *3.0 |

|||||||||||

34 63 21 100.0 76.0 *3.0 |

81 56 57 350.0 89.0 *3.0 |

|||||||||||

35 66 22 100.0 57.0 *3.0 |

82 55 61 250.0 76.0 *3.0 |

|||||||||||

36 68 23 100.0 57.0 *3.0 |

83 62 61 100.0 76.0 *3.0 |

|||||||||||

37 75 24 100.0 57.0 *3.0 |

84 56 62 250.0 76.0 *3.0 |

|||||||||||

38 71 25 70.0 57.0 *3.0 |

85 62 63 300.0 57.0 *3.0 |

|||||||||||

39 30 26 100.0 57.0 *3.0 |

86 57 80 250.0 76.0 *3.0 |

|||||||||||

40 37 27 500.0 57.0 *3.0 |

87 64 63 200.0 57.0 *3.0 |

|||||||||||

41 28 27 200.0 57.0 *3.0 |

88 58 57 200.0 57.0 *3.0 |

|||||||||||

42 32 28 250.0 89.0 *3.0 |

89 64 58 250.0 89.0 *3.0 |

|||||||||||

43 39 32 250.0 89.0 *3.0 |

90 58 52 150.0 57.0 *3.0 |

|||||||||||

44 39 38 100.0 159.0 *4.0 |

91 58 59 150.0 76.0 *3.0 |

|||||||||||

45 38 37 100.0 57.0 *3.0 |

92 60 43 500.0 76.0 *3.0 |

|||||||||||

46 44 45 350.0 76.0 *3.0 |

93 60 59 250.0 76.0 *3.0 |

|||||||||||

47 40 83 200.0 57.0 *3.0 |

94 70 71 150.0 159.0 *4.0 |

|||||||||||

Таблица 4.7

Исходные данные по узлам исследуемой системы для эталонного расчета

-

m

P

g

m

P

g

1 300.0 .0

17 .0 10.0

70 .0 .0

18 .0 20.0

2 300.0 .0

19 .0 30.0

11 .0 .0

20 .0 15.0

69 .0 .0

63 .0 .0

68 .0 .0

21 .0 20.0

75 .0 .0

22 .0 10.0

74 .0 .0

23 .0 30.0

66 .0 .0

24 .0 30.0

64 .0 .0

25 .0 10.0

65 .0 .0

30 .0 .0

62 .0 .0

26 .0 20.0

73 .0 40.0

37 .0 .0

61 .0 .0

27 .0 10.0

76 .0 20.0

39 .0 .0

71 .0 .0

38 .0 .0

72 .0 .0

44 .0 .0

67 .0 .0

83 .0 20.0

59 .0 150.0

82 .0 20.0

60 .0 .0

55 .0 .0

32 .0 .0

53 .0 .0

8 .0 10.0

56 .0 .0

28 .0 .0

50 .0 .0

9 .0 15.0

51 .0 100.0

34 .0 .0

54 .0 .0

10 .0 20.0

46 .0 .0

81 .0 .0

41 .0 .0

40 .0 .0

47 .0 .0

36 .0 .0

42 .0 .0

12 .0 10.0

48 .0 .0

13 .0 20.0

31 .0 30.0

43 .0 .0

29 .0 .0

14 .0 30.0

33 .0 .0

45 .0 .0

35 .0 .0

15 .0 20.0

57 .0 .0

49 .0 .0

80 .0 20.0

16 .0 30.0

58 .0 .0

52 .0 .0

В

табл. 4.7 обозначено через

- номер узла системы;

- номер узла системы;

- фиксируемое давление в ЭУ присоединения

источника питания, ДаПа; g

- фиксируемый отбор в ЭУ присоединения

потребителя ,

- фиксируемое давление в ЭУ присоединения

источника питания, ДаПа; g

- фиксируемый отбор в ЭУ присоединения

потребителя ,

.

.

Результаты эталонного расчета потокораспределения представлены по участкам и узлам в табл. 4.8 и 4.9 соответственно.

Таблица 4.8

Результаты эталонного расчета

исследуемой системы газоснабжения по участкам

-

N

mн

mк

∆P

Q

N

mн

mк

∆P

Q

1 1 70 3.093 331.6

48 40 39 11.327 226.3

2 2 11 7.377 428.4

49 34 82 28.020 20.0

3 70 69 24.734 44.0

50 38 44 7.172 149.8

4 70 68 38.583 30.0

51 37 55 35.478 11.7

5 70 75 8.456 58.7

52 44 49 11.010 119.9

6 70 74 45.466 31.6

53 49 53 32.155 27.1

7 69 66 11.564 44.0

54 53 56 .751 25.6

8 66 64 9.577 69.8

55 56 55 4.278 8.8

9 65 62 20.023 16.6

56 50 45 7.085 18.6

10 74 65 13.679 31.6

57 49 50 10.586 62.8

11 75 73 99.513 18.8

58 50 51 21.671 44.2

12 61 73 20.135 21.2

59 53 54 .061 1.5

13 75 76 20.894 9.9

60 54 51 .040 1.5

14 71 72 14.607 75.3

61 46 51 12.263 54.3

15 72 76 8.193 10.1

62 45 46 2.323 28.5

16 71 67 12.775 82.0

63 81 41 10.195 182.1

17 67 59 72.376 46.2

64 47 46 6.352 25.9

18 72 60 32.173 65.2

65 41 47 34.205 44.9

19 67 66 16.975 35.7

66 41 42 9.363 137.2

20 32 8 5.356 10.0

67 42 48 20.879 40.0

21 28 9 16.617 15.0

68 48 59 41.885 40.0

22 34 10 18.671 20.0

69 42 43 50.094 18.9

23 11 81 5.093 182.1

70 43 31 36.289 11.8

24 11 40 1.813 246.3

71 30 31 47.005 18.2

25 36 12 5.390 10.0

72 30 29 16.604 40.2

26 36 13 18.676 20.0

73 28 29 20.547 29.8

27 43 14 38.879 30.0

74 29 33 9.682 70.0

28 45 15 18.577 20.0

75 33 35 9.692 70.0

29 49 16 27.097 30.0

76 35 34 6.122 40.0

30 52 17 3.757 10.0

77 35 36 8.331 30.0

31 59 18 6.043 20.0

78 42 30 39.378 78.3

32 61 19 8.318 30.0

79 47 52 16.946 19.0

33 65 20 11.069 15.0

80 52 57 2.397 12.7

34 63 21 4.024 20.0

81 56 57 .079 1.7

35 66 22 5.350 10.0

82 55 61 10.514 20.5

36 68 23 38.726 30.0

83 62 61 8.665 30.7

37 75 24 38.614 30.0

84 56 62 6.126 15.1

38 71 25 3.735 10.0

85 62 63 .317 1.1

39 30 26 18.596 20.0

86 57 80 10.055 20.0

40 37 27 22.681 9.1

87 64 63 33.609 18.9

41 28 27 .152 .9

88 58 57 3.808 5.6

42 32 28 19.359 45.7

89 64 58 23.438 50.8

43 39 32 27.588 55.7

90 58 52 1.411 3.7

44 39 38 4.530 170.6

91 58 59 22.387 41.5

45 38 37 19.888 20.8

92 60 43 25.700 23.0

46 44 45 28.680 29.8

93 60 59 38.371 42.2

47 40 83 37.001 20.0

94 70 71 6.549 167.2

Таблица 4.9

Результаты эталонного расчета исследуемой системы газоснабжения по узлам

-

m

P

g0

gп

m

P

g0

gп

1 300.00 .0 331.59

19 200.76 30.0 .00

70 296.91 .0 .00

20 226.69 15.0 .00

2 300.00 .0 428.41

63 217.42 .0 .00

11 292.62 .0 .00

21 213.40 20.0 .00

69 272.17 .0 .00

22 255.26 10.0 .00

68 258.32 .0 .00

23 219.60 30.0 .00

75 288.45 .0 .00

24 249.84 30.0 .00

74 251.44 .0 .00

25 286.62 10.0 .00

66 260.61 .0 .00

30 228.59 .0 .00

64 251.03 .0 .00

26 210.00 20.0 .00

65 237.76 .0 .00

37 255.07 .0 .00

62 217.74 .0 .00

27 232.39 10.0 .00

73 188.94 40.0 .00

39 279.48 .0 .00

61 209.07 .0 .00

38 274.95 .0 .00

76 267.56 20.0 .00

44 267.78 .0 .00

71 290.36 .0 .00

83 253.81 20.0 .00

72 275.75 .0 .00

82 158.47 20.0 .00

67 277.58 .0 .00

55 219.59 .0 .00

59 205.21 150.0 .00

53 224.62 .0 .00

60 243.58 .0 .00

56 223.87 .0 .00

32 251.90 .0 .00

50 246.19 .0 .00

8 246.54 10.0 .00

51 224.51 100.0 .00

28 232.54 .0 .00

54 224.56 .0 .00

9 215.92 15.0 .00

46 236.78 .0 .00

34 186.49 .0 .00

41 277.33 .0 .00

10 167.82 20.0 .00

47 243.13 .0 .00

81 287.53 .0 .00

42 267.97 .0 .00

40 290.81 .0 .00

48 247.09 .0 .00

36 184.28 .0 .00

31 181.59 30.0 .00

12 178.89 10.0 .00

29 211.99 .0 .00

13 165.61 20.0 .00

33 202.31 .0 .00

43 217.88 .0 .00

35 192.62 .0 .00

14 179.00 30.0 .00

57 223.79 .0 .00

45 239.10 .0 .00

80 213.73 20.0 .00

15 220.52 20.0 .00

58 227.59 .0 .00

49 256.77 .0 .00

19 200.76 30.0 .00

16 229.67 30.0 .00

20 226.69 15.0 .00

52 226.18 .0 .00

17 222.43 10.0 .00

В

табл. 4.8, 4.9 используются те же обозначения,

что и в таблицах исходных данных. Кроме

того, введены обозначения:

- потери давления на участке, ДаПа;

- потери давления на участке, ДаПа;

- расход газа на участке,

;

- расход газа на участке,

;

,

-

отбор газа потребителем и приток через

источник питания.

,

-

отбор газа потребителем и приток через

источник питания.

Приведенные в табл. 4.9 расчетные данные по узловым давлениям в ЭУ, искусственно измененные в соответствии с погрешностью технических средств, осуществляющих на реальных объектах манометрическую съемку, использовались в качестве исходных данных для решения задачи статического оценивания. Известно [131, 152], что в практике эксплуатации АСУ основными исходными данными считаются телеизмерения, то есть измерения, полученные не от приборов визуального контроля, а от датчиков, совмещенных с устройствами телемеханики для передачи информации, поскольку необходимо обеспечить максимальную степень одновременности снятия всех показаний. Отсюда погрешность информации складывается из ошибок, возникающих в самих датчиках и помех в каналах связи.

В настоящее время для АСУ трубопроводных энергетических систем (в том числе и ГС) применяются датчики Государственной системы приборов (ГСП), имеющие стандартизованный электрический выход 0-5мА. Наиболее простую и надежную конфигурацию имеют датчики давления типа МПЧ -VI, выпускаемые заводом "Теплоконтроль" (г.Казань) и имеющие класс точности 1 или 1,5 (в зависимости от пределов измерения). В последнее время появились более качественные датчики типа "Сапфир", выпускаемые заводом "Манометр" (г.Москва), имеющие класс точности - 0,5.

Для контроля и измерения расходов рекомендуются дифманометры, индуктивные или ультразвуковые расходомеры. Дифманометры завода "Теплоконтроль" имеют класс точности - 1,5. Индукционные расходомеры выпускаются для диаметров труб не более 300 мм. Ультразвуковые расходомеры пока не получили широкого распространения.

Составить объективное представление о погрешностях, возникающих в каналах связи, мешает то обстоятельство, что для этих технических устройств не применяется понятие класса точности. В литературе, посвященной техническим средствам АСУ, приводится достаточно обширный перечень комплексов, выполняющих телеизмерения на гидравлических трубопроводных системах. Среди них: КТС ЛИУС-2 (микроДАТ); "Гранит"; ЛТК-133 - для систем водоснабжения; УВТК-501 - для энергообъединений; УПТК-310 - для систем энергоснабжения промпредприятий; УВТК-600, ТМ-ГАЗ,

ТМ-Дренаж и другие - для объектов нефтяной и газовой промышленности. Существуют и универсальные комплексы типа УН для объектов широкого класса. К сожалению, никакой количественной информации о помехах, возникающих в каналах связи таких комплексов, не приводится. Между тем в работе [17] показано, что класс точности телеизмерительных систем в энергетике определяется по существу классом точности датчиков. Что касается каналов связи, то причина дополнительных погрешностей заключается в неодновременности опроса датчиков, то есть существует возможность возникновения так называемых динамических ошибок, для анализа которых обычно используются ковариационные функции [18].

Суммируя сведения о технических средствах получения и передачи информации на базе перечисленных выше промышленных комплексов автоматизации, можно считать, что верхний предел погрешности оценивается величиной 2 %.

Проведенный вычислительный эксперимент состоял из 5-ти вариантов расчета задачи статического оценивания. Для первых трех вариантов варьировалось значение погрешности манометрической съемки, которая соответственно принималась равной 0,5, 1,0 и 2,0 %. Во всех трех случаях плотность манометрической съемки принималась равной единице.

Исходные данные для оценивания принимались по табл. 4.9 с учетом соответствующей погрешности, которая рассматривалась как относительная, причем знак выбирался в половине ЭУ положительным, а в оставшихся - отрицательным.

Результаты вычислительного эксперимента при плотной манометрической съемке показали, что среднеквадратическая погрешность (СКО) между эталонными данными (табл. 4.8, 4.9) и расчетными (по программе статического оценивания) оказывается во всех трех вариантах в пределах погрешности исходной информации, причем по всем быстро меняющимся параметрам (давление и отборы в узлах, расходы и потери давления на участках). Статистические свойства полученных оценок параметров режима показаны в виде гистограмм относительных отклонений на рис. 4.4, 4.5, 4.6. На гистограммах указаны значения среднеквадратических отклонений, отнесенные к соответствующим параметрам режима функционирования.

=0.06%

-3 -2 -1 0 1 2 3

Рис. 4.4. Статистические характеристики результатов для 1-го варианта:

;

;

;

;

Из

рис. 4.4-4.6 видно, что распределение

относительных отклонений по своему

характеру имеет очевидное сходство с

нормальным распределением, поскольку

67 % точек попадает в интервал отклонений

,

а более 97 % - в интервал

,

а более 97 % - в интервал

.

Распределение ошибок результатов

статического оценивания по закону,

близкому к нормальному, позволяет

обосновать применимость метода

взвешенных наименьших квадратов для

решения поставленной задачи. Заметим,

что процедура "взвешивания" данных

заключается в учете весовых функций,

отражающих погрешность каждого замера

в составе манометрической съемки и

равных обратным величинам квадратов

дисперсий ошибок конкретных датчиков.

Поскольку вычислительный эксперимент

выполнялся на расчетных данных, которые

можно считать равноточными, значения

весовых функций для всех исходных

данных приняты равными единице.

.

Распределение ошибок результатов

статического оценивания по закону,

близкому к нормальному, позволяет

обосновать применимость метода

взвешенных наименьших квадратов для

решения поставленной задачи. Заметим,

что процедура "взвешивания" данных

заключается в учете весовых функций,

отражающих погрешность каждого замера

в составе манометрической съемки и

равных обратным величинам квадратов

дисперсий ошибок конкретных датчиков.

Поскольку вычислительный эксперимент

выполнялся на расчетных данных, которые

можно считать равноточными, значения

весовых функций для всех исходных

данных приняты равными единице.

=0.82%

-3 -2 -1 0 1 2 3

Рис. 4.5. Статистические характеристики результатов для 2-го варианта:

;

;

;

;

=1.28%

=1.28%

-3 -2 -1 0 1 2 3

Рис. 4.6. Статистические характеристики результатов для 3-го варианта:

;

;

;

Четвертый

вариант вычислительного эксперимента

ставил своей целью исследовать

возможности предложенного способа

формирования псевдоизмерений. Реализация

поставленной цели осуществлялась путем

последовательного исключения по одному

значению давления в ЭУ, участвующих в

обработке. В общей сложности выполнено

17 этапов расчетов. Разумеется,

последовательное исключение данных

из обработки и замена их псевдоизмерениями

не должна и не может быть произвольной.

Вопрос рационального размещения

датчиков на объекте является

самостоятельной задачей исследований,

которую принято относить к задачам

синтеза систем сбора данных [17], и она

выходит за рамки настоящей работы.

Между тем проведенные расчеты показали,

что исключение из обработки информации

для любого из энергоузлов (26, 82, 25) на

рис. 4.3 приводит к резкому ухудшению

результатов оценивания. В двух последних

случаях этому есть достаточно очевидное

объяснение. Поскольку псевдоизмерения

формируются фактически по усредненным

значениям измеренных давлений через

функцию

,

определяемую по выражению (2.16), то

исключение из обработки информации от

датчиков, определяющих минимальное

(82) и максимальное (25) значения давлений

в системе, практически исключает

возможность корректного усреднения.

Выход из этой ситуации вполне очевиден.

Достаточно в процедуре нахождения

учитывать

и ЭУ подключения источников питания.

,

определяемую по выражению (2.16), то

исключение из обработки информации от

датчиков, определяющих минимальное

(82) и максимальное (25) значения давлений

в системе, практически исключает

возможность корректного усреднения.

Выход из этой ситуации вполне очевиден.

Достаточно в процедуре нахождения

учитывать

и ЭУ подключения источников питания.

Что касается ЭУ (26), то объяснить факт потери устойчивости решения при исключении информации для этого узла из обработки пока можно лишь спецификой конфигурации системы и значениями диаметров труб на участках, размещенных в окрестности данного энергоузла. На это указывает и то обстоятельство, что во всех без исключения вариантах расчетов погрешность оценки узловых давлений в области узла (26) находится в пределах (на рис. 4.7 эта область заштрихована). Во всяком случае, для установления причин ухудшения результатов требуются дополнительные исследования, связанные с оценкой свойств матриц в системе нормальных уравнений (2.12), то есть обращению к сугубо математической проблеме наблюдаемости [18].

Из всего цикла расчетов с формированием псевдоизмерений приводится только один вариант, для которого достигнута погрешность результатов оценивания, отвечающая инженерному уровню при минимальном числе (10 шт.) источников информации (датчиков). Их размещение на схеме объекта показано на рис. 4.7. На рис. 4.8 приведены статистические характеристики полученного варианта решения.

Четвертый вариант результатов важен с той точки зрения, что удовлетворительную оценку состояния системы удается получить при плотности манометрической съемки менее 35 %. Разумеется, достигнутый показатель минимально допустимой плотности съемки нельзя обобщать на любые системы без дополнительных исследований. Однако уже этот результат претендует на то, чтобы пересмотреть классические требования к топологической наблюдаемости [18].

Рис. 4.7. Положение датчиков на объекте при неплотной съемке

=4.38%

=4.38%

-3 -2 -1 0 1 2 3

Рис. 4.8. Статистические характеристики результатов для 4-го варианта:

;

;

;

;

В

пятом варианте вычислительного

эксперимента ставилась цель установить

работоспособность алгоритма при

формировании псевдоизмерений в узлах

с крупными сосредоточенными отборами.

Таких узлов в системе два (59) - 150

(20 % общей нагрузки сети) и (51) - 100

(20 % общей нагрузки сети) и (51) - 100

(15 %). В этом варианте из обработки были

исключены исходные данные для узла

(51). Статистические свойства результатов

оценивания представлены на рис. 4.9. Их

можно в принципе признать удовлетворительными

для инженерного уровня требований.

Однако следует отметить, что обобщать

такой результат на подобные ситуации

невозможно, поскольку аналогичный

эксперимент с узлом (59) не дал положительного

решения.

(15 %). В этом варианте из обработки были

исключены исходные данные для узла

(51). Статистические свойства результатов

оценивания представлены на рис. 4.9. Их

можно в принципе признать удовлетворительными

для инженерного уровня требований.

Однако следует отметить, что обобщать

такой результат на подобные ситуации

невозможно, поскольку аналогичный

эксперимент с узлом (59) не дал положительного

решения.

=3.73%

=3.73%

-3 -2 -1 0 1 2 3

Рис. 4.9. Статистические характеристики результатов для 5-го варианта:

; ;

Подводя итог обсуждению результатов решения задачи статического оценивания при неплотной манометрической съемке отметим, что в расчетах (4-й и 5-й варианты) относительные погрешности источников данных принимались равными 0,5 %.

С вычислительной точки зрения представляют интерес свойства рабочих матриц систем нормальных уравнений, которые согласно соотношениям (1.15) могут быть оценены по степени обусловленности. Результаты таких оценок, полученные с помощью процедуры встроенной в подпрограмму реализации метода Гаусса при решении систем линейных уравнений, показали, что степень обусловленности во всех вариантах расчетов на любой итерации находилась в пределах от до . Таким образом, можно утверждать, что предлагаемый способ формирования псевдоизмерений является устойчивым и с вычислительной точки зрения, поскольку стандартная длина мантиссы составляет 7 значащих цифр.

Проведенный вычислительный эксперимент включал исследования алгоритмов статического оценивания параметров режима. Между тем теоретические разработки охватывают комплексную техническую диагностику состояния систем газоснабжения, включающую и обнаружение утечек. Апробация всего программного комплекса выходит за рамки настоящей работы, что обусловлено двумя обстоятельствами. Во-первых, реализация задачи диагностики утечек подробно рассмотрена в работе [32]. Во-вторых, алгоритм идентификации факта утечки в вычислительном плане не представляет принципиальных трудностей. Однако проверка его работоспособности в рамках только вычислительного эксперимента (без натурных испытаний) представляется пока проблематичной, поскольку в этом случае необходимо численно имитировать динамику ГС для обеспечения представительной выборки при проверке двухальтернативной гипотезы. При этом без конкретных технологических ограничений на диапазоны изменения гидравлических эквивалентов АП [45] получаемые результаты трудно будет признать убедительными.

Описание вычислительного комплекса для технической диагностики систем теплоснабжения приведено в работах [101, 102, 124, 127].