- •В.А. Жулай, д.Н. Дегтев

- •Введение

- •Общие сведения о проектировании и конструировании

- •1.1. Основные понятия и обозначения

- •1.2. Цели и задачи курсового проектирования

- •1.3. Организация курсового проектирования

- •1.4. Требования к изделиям. Общие принципы и порядок проектирования

- •Кинематический расчет привода

- •2.1. Выбор электродвигателя

- •2.2. Расчет кинематических и силовых параметров привода

- •Расчет зубчатых передач

- •Выбор материалов и видов термической обработки зубчатых колес

- •. Определение допускаемых напряжений и коэффициента нагрузки

- •Значения пределов контактной выносливости зубьев

- •Учет режима нагружения при определении допускаемых напряжений

- •Значения коэффициентов эквивалентности

- •Значения пределов изгибной выносливости зубьев

- •Коэффициент нагрузки в расчетах на контактную прочность

- •Коэффициент нагрузки при расчете по напряжениям изгиба определяется аналогично:

- •Коэффициент нагрузки в расчетах на контактную прочность равен по (3.12):

- •Коэффициент нагрузки при расчете по напряжениям изгиба определяется по формуле (3.20):

- •. Расчет цилиндрических зубчатых передач

- •Расчет цилиндрической редукторной пары

- •Предварительные основные размеры колеса:

- •Размеры заготовок

- •Окружная сила в зацеплении, н,

- •Предварительные основные размеры колеса

- •Число зубьев шестерни и колеса

- •Фактическое передаточное число

- •Окружная сила в зацеплении, н,

- •Расчет открытой передачи

- •Предварительные основные размеры колеса

- •Фактическое передаточное число

- •Окружная сила в зацеплении, н,

- •Силы, действующие в зацеплении

- •3.4. Расчет конических зубчатых передач

- •3.4.1. Расчет конической редукторной пары

- •Модуль передачи

- •Относительное смещение xe1 прямозубых шестерен

- •Размеры заготовки колес

- •Напряжение изгиба в зубьях колеса, мПа,

- •Фактическое передаточное число

- •Проверка зубьев колес по контактным напряжениям

- •Проверка зубьев колес по напряжениям изгиба

- •Напряжение изгиба в зубьях колеса, мПа,

- •3.4.2. Силы, действующие в конической передаче

- •3.5. Расчет планетарных передач

- •Кинематический расчет

- •Соседства:

- •Силовой расчет

- •Для сателлитов, с учетом количества зацеплений

- •3.5.3. Расчет нагрузок, действующих на валы и опоры

- •Радиальная реакция опоры подшипника сателлита

- •Кинематический расчет

- •Соседства:

- •Силовой расчет

- •Коэффициент нагрузки в расчетах на контактную прочность равен из (3.12)

- •Коэффициент нагрузки при расчете по напряжениям изгиба определяется по формуле (3.20)

- •Проверочные расчеты Проверка зубьев колес по контактным напряжениям

- •Окружная сила в зацеплении (по (3.92), н

- •Расчет червячных передач

- •Выбор материалов червячных пар

- •Основные механические характеристики материалов для червячных колес

- •Значения коэффициентов эквивалентности для червячных передач

- •Расчет основных параметров червячной передачи

- •Проверочный расчет передачи на прочность

- •Тепловой расчет

- •Силы в зацеплении

- •Расчет основных параметров

- •Проверочный расчет передачи на прочность

- •Силы в зацеплении

- •Расчет ременных передач

- •Расчет плоскоременных передач

- •Выбор типа ремня

- •Расчет геометрических параметров плоскоременной передачи

- •Расчет на прочность плоскоременной передачи

- •Уточняем передаточное число:

- •Основные параметры плоскоременной передачи

- •Расчет клиноременных передач Общая характеристика клиноременной передачи

- •Размеры клиновых ремней по гост 1284.1 – 89 и гост 1284.3 – 96

- •Порядок проектного расчета клиноременных передач

- •Уточняем передаточное число:

- •Основные параметры клиноременной передачи

- •Расчет передач с поликлиновыми ремнями

- •Уточняем передаточное число:

- •Основные параметры поликлиноременной передачи

- •Силы, действующие на валы ременной передачи

- •Для плоскоременной передачи

- •Шкивы ременных передач

- •Расчет цепных передач Типы и условия работы приводных цепей

- •5.1. Расчет параметров цепной передачи

- •Допускаемое давление в шарнирах роликовых цепей [рц], н / мм 2

- •5.2. Силы, действующие на валы цепной передачи

- •5.3. Звездочки для пластинчатых роликовых цепей

- •Основные параметры передачи роликовой цепью

- •6. Конструирование редукторов

- •6.1. Проектный расчет валов

- •Предварительный выбор подшипников качения

- •6.2. Эскизная компоновка редуктора

- •Проверочный расчет валов

- •6.3.1. Расчет вала на статическую прочность

- •6.3.2. Расчет вала на усталостную выносливость

- •Определение реакций в опорах в горизонтальной плоскости

- •В вертикальной плоскости

- •Расчет на статическую прочность Максимальное нормальное напряжение

- •Расчет вала на усталостную выносливость

- •6.4. Расчет шпоночных и шлицевых соединений

- •6.4.1. Подбор шпонок и проверочный расчет шпоночных соединений

- •6.4.2. Расчет шлицевых соединений

- •Подбор подшипников качения

- •Поля допусков отверстий под подшипники

- •Реакции от сил в зацеплении

- •В горизонтальной плоскости

- •6.6. Смазывание передач и подшипников качения редукторов

- •Трансмиссионные масла

- •Классификация трансмиссионных масел

- •7. Содержание и оформление конструкторской документации курсового проекта

- •7.1. Виды конструкторских документов, их обозначение

- •Основные надписи

- •7.2. Расчетно-пояснительная записка

- •Расчетно-пояснительная записка

- •7.3. Спецификация

- •7.4. Библиографический список

- •7.5. Графические документы

- •8. Применение прикладных программ расчетов узлов и деталей машин

- •8.1. Примеры расчета передач с использованием программы amp Win Machine в модуле amp Trans

- •8.1.1. Расчет цилиндрической прямозубой передачи в модуле amp Trans

- •Результаты расчета цилиндрической прямозубой передачи в модуле amp Trans

- •8.1.2. Расчет конической прямозубой передачи в модуле amp Trans

- •Результаты расчета конической прямозубой передачи в модуле amp Trans

- •8.1.3. Расчет червячной передачи в модуле amp Trans

- •Результаты расчета червячной передачи в модуле amp Trans

- •8.1.4. Расчет плоскоременной передачи в модуле amp Trans

- •Результаты расчета плоскоременной передачи в модуле amp Trans

- •8.1.5. Расчет клиноременной передачи в модуле amp Trans

- •Результаты расчета клиноременной передачи в модуле amp Trans

- •8.2. Пример расчета вала по усталостной прочности с использованием программы amp Win Machine в модуле amp Shaft

- •Результаты расчета тихоходного вала косозубой передачи цилиндрического редуктора в модуле amp Shaft

- •9. Технические задания на курсовой проект

- •Заключение

- •Библиографический список

- •Приложения

- •Технические данные двигателей серии 4а

- •Продолжение табл. П.4

- •Продолжение табл. П.4

- •С короткими цилиндрическими роликами (из гост 8328 – 75)

- •Подшипники роликовые конические однорядные (из ту 37.006.162 – 89)

- •Оглавление

- •3 94006 Воронеж, ул. 20-летия Октября, 84

6.3.1. Расчет вала на статическую прочность

Этот расчет проводится, чтобы убедиться в отсутствии пластических деформаций во время кратковременных перегрузок (пуск, реверсирование, торможение и др.).

При расчете в каждом из рассматриваемых сечений валов определяют нормальные и касательные напряжения при действии максимальных нагрузок.

Общий коэффициент запаса прочности по пределу текучести рассчитывается по формуле

![]() ,

(6.21)

,

(6.21)

где STσ – коэффициент запаса прочности по нормальным напряжениям:

![]() , (6.22)

, (6.22)

STτ – коэффициент запаса прочности по касательным напряжениям:

![]() . (6.23)

. (6.23)

Максимальное нормальное напряжение σmax, МПа, определяют по формуле

![]() ,

(6.24)

,

(6.24)

где

![]() –

максимальный изгибающий

момент при перегрузках, Н

·

м;

–

максимальный изгибающий

момент при перегрузках, Н

·

м;

Kпик

– коэффициент

перегрузки, равный отношению

![]() (принимается

по каталогу на выбранный электродвигатель

или дается в задании);

(принимается

по каталогу на выбранный электродвигатель

или дается в задании);

![]() – максимальная осевая сила (в косозубых

и червячных передачах), Н;

– максимальная осевая сила (в косозубых

и червячных передачах), Н;

Wизг – момент сопротивления сечения вала при изгибе, мм3;

А – площадь рассматриваемого поперечного сечения вала, мм2.

Для сплошного круглого сечения вала А = π d2/4, а для вала со шпоночным пазом

![]() , (6.25)

, (6.25)

где d – диаметр вала в рассматриваемом сечении;

b – ширина шпонки (выбирается по табл. П.10 в зависимости от диаметра вала d);

t1 – глубина шпоночного паза у вала (табл. П.10).

Момент сопротивления изгибу, мм3:

для сплошного круглого сечения вала

![]() ;

(6.26)

;

(6.26)

для сечения со шпоночным пазом

![]() .

(6.27)

.

(6.27)

Момент сопротивления кручению, мм3:

для сплошного круглого сечения вала

![]() ;

(6.28)

;

(6.28)

для сечения вала со шпоночным пазом

![]() .

(6.29)

.

(6.29)

6.3.2. Расчет вала на усталостную выносливость

Для каждого из опасных сечений необходимо произвести расчет на усталостную выносливость.

Общий коэффициент запаса прочности при этом определяется по формуле

![]() ,

(6.30)

,

(6.30)

где [S] = 1,5 … 2 – коэффициент запаса прочности;

Sσ и Sτ – коэффициенты запаса прочности по нормальным и касательным напряжениям:

;

;

.

(6.31)

.

(6.31)

Здесь σ-1

и τ-1

– пределы выносливости материала вала

при симметричных циклах изгиба и кручения

(значения σ-1

и τ-1

можно определить по таблицам 3.1 и 6.5 или

по приближенным формулам

![]() ,

,

![]() );

);

Kσ и Kτ – эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 6.6 … 6.8, рис. 6.1);

Kd – масштабный фактор, выбираемый в зависимости от материала и диаметра валов (табл. 6.9);

KF σ(τ) – коэффициент, учитывающий влияние шероховатости поверхности (табл. 6.10);

ψσ и ψτ – коэффициенты чувствительности к асимметрии цикла нагружений (табл. 6.5);

σа – амплитуда циклов нормальных напряжений, равная наибольшим значениям напряжений σизг во время работы, МПа:

![]() ;

(6.32)

;

(6.32)

τа – амплитуда циклов касательных напряжений, МПа:

![]() ,

или

,

или

![]() ,

(6.33)

,

(6.33)

где Мизг и Т – изгибающий и крутящий моменты, действующие в соответствующем сечении вала;

σm – среднее напряжение цикла нормальных напряжений при нереверсивной работе редуктора; можно принимать σm = 0;

τm – среднее напряжение цикла касательных напряжений:

![]() .

.

При расчете сечения вала, где устанавливаются детали с натягом, используют отношение Kσ / Kd и Kτ / Kd из табл. 6.11.

Таблица 6.6

Значения коэффициентов Kσ и Kτ для валов с галтелью (см. рис. 6.1)

|

|

Kσ при σв, МПа |

Kτ при σв, МПа |

||||||

500 |

700 |

900 |

1200 |

500 |

700 |

900 |

1200 |

||

2 |

0,01 00,2 0,03 0,05 |

1,55 1,8 1,8 1,75 |

1,6 1,9 1,95 1,9 |

1,65 2,0 2,05 2,0 |

1,7 2,15 2,25 2,2 |

1,4 1,55 1,55 1,6 |

1,4 1,6 1,6 1,6 |

1,45 1,65 1,65 1,65 |

1,45 1,7 1,7 1,75 |

3 |

0,01 0,02 0,03 |

1,9 1,95 1,95 |

2,0 2,1 2,1 |

2,1 2,2 2,25 |

2,2 2,4 2,45 |

1,55 1,6 1,65 |

1,6 1,7 1,75 |

1,65 1,75 1,75 |

1,75 1,85 1,9 |

5 |

0,01 0,02 |

2,1 2,15 |

2,25 2,3 |

2,35 2,45 |

2,5 2,65 |

2,2 2,1 |

2,3 2,15 |

2,4 2,25 |

2,6 2,5 |

Таблица 6.7

Значения коэффициентов Kσ и Kτ для валов со шпоночными пазами

σв |

Kσ при выполнены паза фрезой |

Kτ |

|

концевой |

дисковой |

||

500 700 900 1200 |

1,65 1,9 2,15 2,5 |

1,4 1,55 1,7 1,9 |

1,4 1,7 2,05 2,4 |

Таблица 6.8

Значения коэффициентов Kσ и Kτ для валов со шлицами и резьбой

σв, МПа |

Kσ для |

Kτ для шлицев |

Kτ для резьбы |

||

шлицев |

резьбы |

прямобочных |

эвольвентных |

||

500 700 900 1200 |

1,45 1,6 1,7 1,75 |

1,8 2,2 2,45 2,9 |

2,25 2,5 2,65 2,8 |

1,43 1,49 1,55 1,6 |

1,35 1,7 2,1 2,35 |

Таблица 6.9

Ориентировочные значения Kd в зависимости от диаметра вала di

Напряженное состояние и материал |

Диаметр вала, di, мм |

|||||

20 |

30 |

40 |

50 |

70 |

100 |

|

Изгиб для углеродистой стали |

0,92 |

0,88 |

0,85 |

0,81 |

0,76 |

0,71 |

Изгиб для легированной стали |

0,83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

Кручение для всех сталей |

||||||

Таблица 6.10

Значения коэффициента KF

Вид механической обработки |

Параметр шероховатости, Ra, мкм |

KFσ при σв, МПа |

KFτ при σв, МПа |

||

≤ 700 |

> 700 |

≤ 700 |

> 700 |

||

Шлифование тонкое |

До 0,2 |

1 |

1 |

1 |

1 |

Обтачивание тонкое |

0,2 … 0,8 |

0,99 … 0,93 |

0,99 … 0,91 |

0,99 … 0,96 |

0,99 … 0,95 |

Шлифование чистовое |

0,8 … 1,6 |

0,93 … 0,89 |

0,91 … 0,86 |

0,96 … 0,94 |

0,95 … 0,92 |

Обтачивание чистовое |

1,6 … 3,2 |

0,89 … 0,86 |

0,86 … 0,82 |

0,94 … 0,92 |

0,92 … 0,89 |

Таблица 6.11

Значения Kσ / Kd и Kτ / Kd для валов в местах установки деталей

Диаметр вала, di, мм |

Kσ / Kd при σв, МПа |

Kτ / Kd при σв, МПа |

||||||

500 |

700 |

900 |

1200 |

500 |

700 |

900 |

1200 |

|

30 40 50 60 70 80 90 100 |

2,6 2,75 2,9 3,0 3,1 3,2 3,3 3,35 |

3,3 3,5 3,7 3,85 4,0 4,1 4,2 4,3 |

4,0 4,3 4,5 4,7 4,85 4,95 5,1 5,2 |

5,1 5,4 5,7 5,95 6,15 6,3 6,45 6,6 |

1,5 1,65 1,75 1,8 1,85 1,9 1,95 2,0 |

2,0 2,1 2,2 2,3 2,4 2,45 2,5 2,55 |

2,4 2,6 2,7 2,8 2,9 3,0 3,05 3,1 |

3,05 3,25 3,4 3,55 3,7 3,8 3,9 3,95 |

Примечание. При установке колец подшипников с натягом полученное значение нужно умножить на 0,9.

Упрощенный расчет вала на усталостную выносливость

Упрощенный проверочный расчет на усталость проводят в предположении, что нормальные напряжения (изгиба) и касательные напряжения (кручения) меняются по симметричному циклу. Одновременное действие крутящего и изгибающего моментов рассчитывается по гипотезе наибольших касательных напряжений. В этом случае эквивалентный момент в сечении

![]() ,

(6.34)

,

(6.34)

где Мизг – суммарный изгибающий момент, геометрическая сумма изгибающих моментов в вертикальной и горизонтальной плоскостях:

![]() .

(6.35)

.

(6.35)

Условие сопротивления усталости для круглого вала

![]() ,

(6.36)

,

(6.36)

где σэкв – эквивалентные напряжения в сечении, МПа;

Мэкв – эквивалентный момент в сечении, Н ∙ м;

d – диаметр вала в сечении, мм;

[σ-1]и – допускаемое напряжение изгиба при симметричном цикле изменения напряжений, МПа.

Допускаемое напряжение изгиба равно, МПа,

![]() ,

(6.37)

,

(6.37)

где σ-1 – предел выносливости при симметричном цикле изменения напряжений, МПа;

[Sи] – допускаемый коэффициент запаса прочности ([Sи] = 1,6 … 2,5).

Значения предела выносливости при симметричном цикле изменения напряжений приведены в табл. 3.1 и 6.5, или приближенно их можно определить по зависимости

σ-1 ≈ 0,45σв, (6.38)

где σв – временное сопротивление.

Пример 6.1. Рассчитать

и сконструировать тихоходный вал

одноступенчатого горизонтального

косозубого цилиндрического редуктора

по следующим данным: передаваемая

мощность Р2

= 13,27 кВт; частота

вращения вала п2

= 215,6 мин-1;

крутящий момент Т2

= 587,8 Н

·

м; силы в зацеплении:

окружная Ft1

= Ft2

= 4506

Н, радиальная Fr1

= Fr2

= 1671,5 Н, осевая

Fa1

= Fa2

= 884 Н; ширина зубчатого

колеса bw2

= 64

мм; делительный диаметр колеса

![]() = 260,89 мм (обозначен здесь D2,

чтобы не спутать его

с диаметром вала d2

в этом же примере); угол наклона зубьев

β =

11,11°; коэффициент пусковой перегрузки

Kпик

= 2,2.

= 260,89 мм (обозначен здесь D2,

чтобы не спутать его

с диаметром вала d2

в этом же примере); угол наклона зубьев

β =

11,11°; коэффициент пусковой перегрузки

Kпик

= 2,2.

В качестве материала для изготовления выбираем Сталь 40 (см. табл. 6.5), которая после нормализации имеет механические характеристики: σв = 580 МПа, σт = 350 МПа, τт = 210 МПа, σ-1 = 290 МПа, τ-1 = 160 МПа, ψσ = 0,05, ψτ = 0,02.

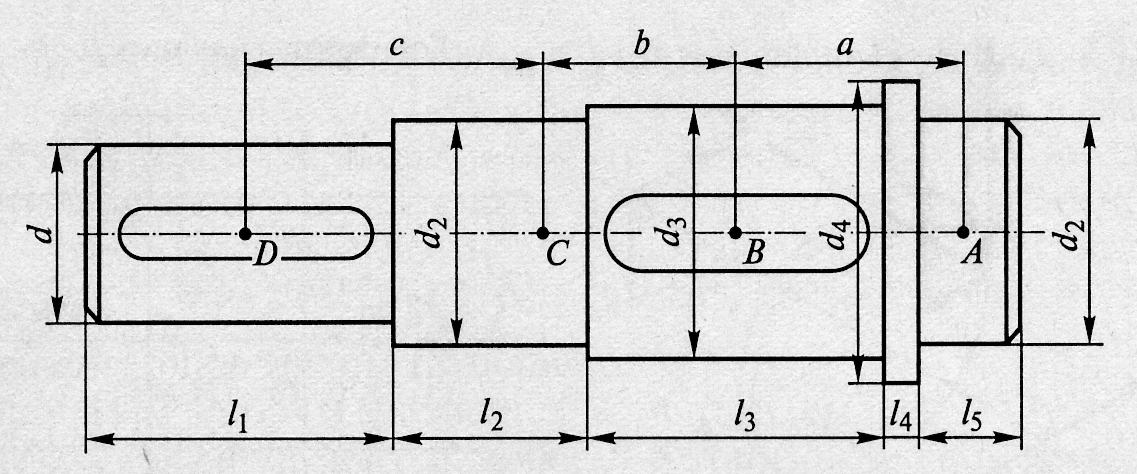

Конструирование тихоходного вала

Определяем диаметр выходного конца вала, принимая среднее из рекомендуемых значений [τ] = 17 МПа:

![]() мм.

мм.

Выбираем из стандартного ряда d = 56 мм.

Диаметр d2 является посадочным диаметром подшипника, поэтому принимаем d2 = 60 мм; диаметр d3 = d2 + 2 tв = 60 + 2 ∙ 3 = 66, принимаем d3 = 65 мм; диаметр d4 = d3 + 2 tв = 65 + 2 ∙ 2,5 = 70 мм.

Длину выходного конца вала l, мм, определяем по формуле (6.4):

l1 = (1,0 … 1,5) d = 56 … 84 мм.

Примем l1 = 80 мм.

Длину l2, мм, под подшипник и манжетное уплотнение также рассчитываем по формуле (6.4):

l2 = (1,0 ... 1,5) d2 = 60 ... 90 мм.

Примем l2 = 65 мм.

Длину l3, мм, под ступицу колеса можно принять равной

l3 = bw2 + 10 ... 16 = 64 + 13 = 77 мм.

Величину l4 можно принимать в пределах 10 ... 15 мм. Примем l4 = 12,5 мм.

Длина l5 рассчитывается по ширине подшипника В, которая определяется в зависимости от его внутреннего диаметра d2 = 60 мм по табл. П.12. Выбрав предварительно радиальный шарикоподшипник средней серии, получим

l5 = В + 2 ... 4 = 31 + 4 = 35 мм.

Размеры а, b и с (рис. 6.5), т.е. расстояния между точками приложения сил и реакций, определяются путем замера на эскизной компоновке. Точки А и С расположены в середине подшипников. Точка В расположена в середине ступицы колеса. Точка D расположена посредине размера l1. Однако приблизительно их можно определить и расчетным путем:

![]() мм;

мм;

![]() мм;

мм;

![]() мм ≈ 90 мм.

мм ≈ 90 мм.

Рис. 6.5. Схема тихоходного вала одноступенчатого горизонтального

косозубого цилиндрического редуктора

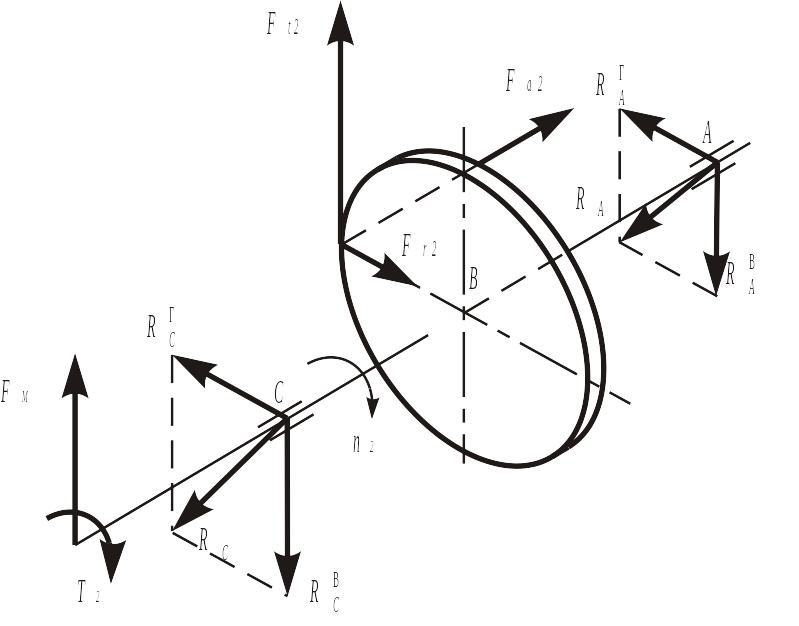

Схема нагружения тихоходного вала

Как известно, в косозубом зацеплении на зубья колеса действуют три силы, в данном случае: окружная Ft2 = 4506 Н; радиальная Fr2 = 1671,5 Н; осевая Fa2 = 884 Н.

Нагрузка на концевом участке тихоходного вала от муфты для одноступенчатого редуктора определяется как

![]() Н.

Н.

В соответствии с рекомендациями направление действия силы FМ выбираем в том же направлении, что и Ft2 – для увеличения изгибающего момента на ближней опоре (точка С).

Схема нагружения тихоходного вала представлена на рис. 6.6.

Рис. 6.6. Схема нагружения тихоходного вала