- •В.А. Жулай детали машин

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •Рецензенты:

- •Основные условные обозначения

- •Общие сведения о деталях машин и истории их развития

- •Краткий исторический обзор

- •Основные понятия и задачи курса деталей машин. Основные направления развития конструкций машин

- •Классификация деталей машин

- •Контрольные вопросы

- •2.2. Последовательность и этапы проектирования

- •Контрольные вопросы

- •2.3. Виды нагрузок, действующих на детали машин

- •Контрольные вопросы

- •2.4. Основные критерии работоспособности и расчета деталей машин

- •2.4.1. Прочность

- •Выбор запаса прочности и допускаемых напряжений

- •В основу положено уравнение линейного суммирования повреждений

- •Жесткость

- •Износостойкость

- •2.4.4. Теплостойкость

- •2.4.5. Виброустойчивость

- •2.4.6. Надежность

- •Контрольные вопросы

- •3. Соединения

- •3.1. Неразъемные соединения

- •3.1.1. Сварные соединения

- •3.1.2. Паяные и клеевые соединения

- •3.1.3. Соединения с натягом

- •3.1.4. Заклепочные соединения

- •Расчет на прочность элементов заклепочного шва

- •Расстояние между рядами заклепок

- •Условие прочности на срез:

- •Условие прочности на смятие:

- •Контрольные вопросы

- •3.2. Разъемные соединения

- •3.2.1. Резьбовые соединения

- •Силовые соотношения и расчет на прочность резьбовых соединений.

- •С учетом (3.28) формула (3.27) примет вид

- •3.2.2. Шпоночные соединения

- •3.2.3. Шлицевые и профильные соединения

- •3.2.4. Штифтовые соединения

- •Для односрезного соединения

- •Условие прочности на смятие:

- •3.2.5 Клеммовые соединения

- •Контрольные вопросы

- •4. Механические передачи

- •4.1. Общие сведения. Основные кинематические и энергетические соотношения

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Контрольные вопросы

- •4.2. Фрикционные передачи и вариаторы

- •Создаваемый момент трения

- •Расчет на прочность фрикционной передачи

- •Фрикционные вариаторы

- •Контрольные вопросы

- •4.3. Ременные передачи

- •Кроме того, натяжения в ветвях f1 и f2 связаны с передаваемой окружной силой Ft условием:

- •Напряжение от окружного усилия, передаваемого ремнем:

- •Напряжения от изгиба ремня

- •4.4. Зубчатые передачи

- •Классификация зубчатых передач

- •4.4.1. Геометрия и кинематика цилиндрических прямозубых передач

- •4.4.2. Основы расчета на контактную прочность и изгиб

- •4.4.3. Косозубые и шевронные колеса. Особенности их расчета

- •4.4.4. Конические зубчатые передачи

- •В соответствии со схемами (см. Рис. 4.27, 4.28)

- •Основы расчета на контактную прочность и изгиб конической передачи

- •4.4.5. Планетарные передачи

- •4.4.6. Волновые передачи

- •4.4.7. Передачи Новикова

- •4.5. Червячная передача

- •Области применения червячных передач

- •Расчет па прочность червячной передачи

- •4.6. Передача винт-гайка

- •4.7. Рычажные механизмы

- •4.8. Цепная передача

- •Силы в цепной передаче

- •5. Валы и оси. Подшипники.

- •5.1. Валы и оси

- •Материалы

- •5.2. Подшипники

- •5.2.1. Подшипники скольжения

- •Материалы

- •5.2.2. Подшипники качения

- •Условные обозначения подшипников качения

- •Смазывание подшипников

- •Поля допусков отверстий под подшипники

- •5.2.3. Уплотняющие устройства

- •5.3. Общие сведения о редукторах

- •Схемы редукторов

- •Смазывание редукторов

- •Муфты. Упругие элементы. Смазочные материалы. Сапр

- •6.1. Муфты

- •Классификация муфт Муфты подразделяют:

- •Подбор муфт и проверка па прочность основных элементов

- •Фрикционная муфта

- •6.2. Пружины и рессоры

- •6.2.1. Основные понятия

- •6.2.2. Конструирование и расчет цилиндрических витых пружин

- •Шаг пружины сжатия в ненагруженном состоянии

- •Длина пружины в ненагруженном состоянии

- •6.3. Смазочные материалы

- •6.3.1. Смазочные масла

- •Классификация трансмиссионных масел

- •Соответствие классов вязкости и групп трансмиссионных масел по гост 17479.2-85 классификациям sae j306с и арi

- •6.3.2. Пластичные смазки

- •6.3.3 Твердые смазочные материалы

- •6.3.4. Твердые смазочные покрытия

- •6.3.5. Ротапринтная смазка

- •6.3.6. Магнитные смазочные материалы

- •6.3.7. Антифрикционные самосмазывающиеся материалы

- •6.4. Автоматизация проектирования узлов и деталей машин

- •6.4.1. Структура и функционирование сапр

- •6.4.2. Типовые процедуры и маршруты сапр

- •Заключение

- •Библиографический список

- •Жулай владимир алексеевич

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •3 94006 Воронеж, ул. 20-летия Октября, 84

Подбор муфт и проверка па прочность основных элементов

Постоянные муфты подбирают по передаваемому моменту с учетом диаметра большего из соединяемых валов. Расчетный момент

Тр = K T, (6.1)

где K – коэффициент режима работы (при спокойной нагрузке K = 1,15...1,4; при переменной нагрузке K = 1,5...2; при ударной нагрузке K = 2,5...3);

Т – номинальный вращающий момент.

Зубчатые муфты подбирают по передаваемому моменту по формуле

Тр = K1 K2 K3T, (6.2)

где K1 – коэффициент ответственности;

K2 – коэффициент условий работы;

K3 – коэффициент углового смещения.

Многодисковые фрикционные муфты рассчитывают по моменту сил трения

Tf ≥ βTp, (6.3)

где β – коэффициент запаса сцепления.

Предохранительную муфту со срезным штифтом рассчитывают по предельному моменту

Тпр = 1,25KТ, (6.4)

где K – коэффициент перегрузки.

Основные элементы муфт рассчитывают следующим образом.

Фрикционная муфта

Расчетный момент трения Tf ≥ βTp,

Tf = f Q Rср Z, (6.5)

где β – коэффициент запаса сцепления (β = 1,3 ... 1,5);

f – коэффициент трения;

R

– средний радиус диска,

![]() ;

;

Z – число пар трущихся поверхностей;

Q – усилие пружины:

![]() .

(6.6)

.

(6.6)

Предохранительная муфта со срезным штифтом

Расчетный разрушающий момент

Тразр ≥ Тпр; Тпр = 1,25Тmax, (6.7)

где Тпр – предельный момент; Tmах – наибольший момент, передаваемый при нормальной работе.

Таким образом

Тразр ≥ 1,25Тmax; Тmax = KT. (6.8)

Диаметр штифта определяется из расчета на срез

![]() ,

(6.9)

,

(6.9)

где Q – поперечная

сила,

![]() ;

;

Ас – площадь среза штифта,

![]() ;

;

dш – расчетный диаметр штифта.

Расчетный диаметр штифта равен

![]() ,

(6.10)

,

(6.10)

где z – число штифтов;

τв – предел прочности на срез;

R = D / 2; D – диаметр расположения штифта.

Контрольные вопросы

Для чего используются муфты?

На какие группы и по каким признакам классифицируют муфты?

Достоинства и недостатки глухих муфт?

Назовите виды несоосности валов. Какие муфты компенсируют их вредное влияние?

Какие функции выполняют упругие муфты?

Какие функции выполняют сцепные муфты? Назовите их разновидности.

Для чего используют самоуправляющиеся муфты?

Преимущества и недостатки различных типов предохранительных муфт?

6.2. Пружины и рессоры

6.2.1. Основные понятия

Упругие элементы – пружины и рессоры – широко распространены в машиностроении. Их применяют:

1) для создания заданных постоянных сил – начального сжатия или натяжения в передачах трением, фрикционных муфтах, тормозах, предохранительных устройствах, подшипниках; а также для уравновешивания сил тяжести и других сил;

2) для силового замыкания кинематических пар, в основном в кулачковых, чтобы исключить влияние зазоров на точность перемещений или упростить конструкции;

3) для выполнения функций двигателя на основе предварительного аккумулирования энергии путем завода, например часовые пружины;

4) для виброизоляции в транспортных машинах – автомобилях, вагонах, в приборах, в виброизоляционных опорах машин и т.д.; механизм виброизоляции удобно наблюдать, например, при езде автомобиля; колеса автомобиля, следуя за рельефом дороги, совершают резкие колебания, которые почти не передаются кузову автомобиля;

5) для восприятия энергии удара – буферные пружины, применяемые в подвижном железнодорожном составе, артиллерийских орудиях и т. д.; благодаря упругим элементам энергия удара поглощается на больших перемещениях и сила удара соответственно уменьшается; буферные и виброизоляционные пружины в отличие от предыдущих аккумулируют не полезную, а вредную для работы машины энергию;

6) для измерения сил, температур, перемещений, осуществляемых по упругим деформациям пружин в измерительных приборах.

Работа упругих элементов в машинах заключается в накоплении энергии и ее последующей отдаче или в осуществлении требуемого постоянного нажатия. Для возможности накопления большого количества энергии на единицу массы целесообразно применять элементы с возможно более равномерным напряженным состоянием. При этом упругие элементы имеют минимальные габариты.

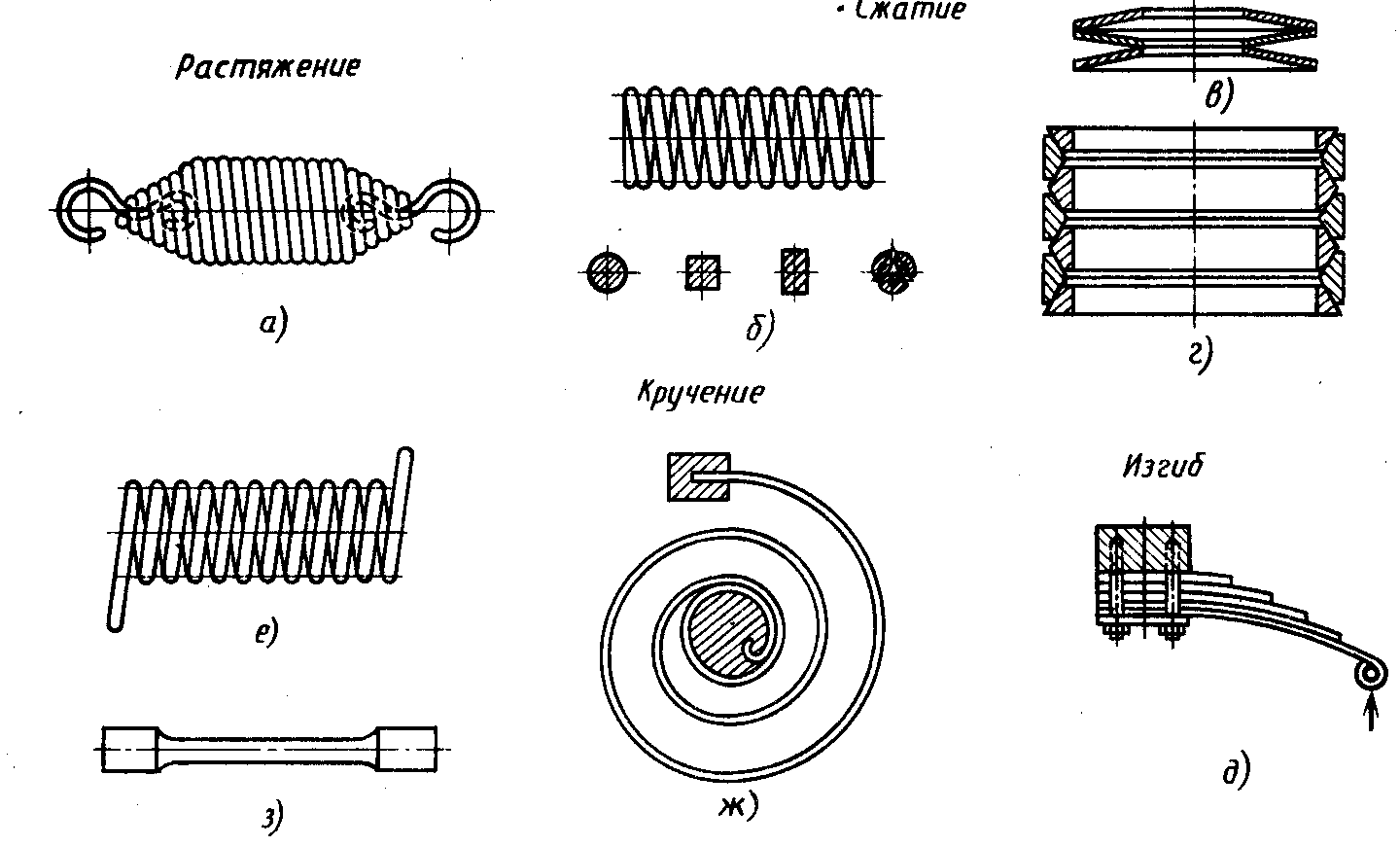

Рассмотрим металлические упругие элементы. Основное распространение в машиностроении имеют металлические упругие элементы растяжения и сжатия (рис. 6.3).

Рис. 6.3. Основные типы пружин

В широком диапазоне нагрузок указанным требованиям в наибольшей степени удовлетворяют витые цилиндрические пружины растяжения и сжатия (см. рис. 6.3 , а, б). В этих пружинах витки подвергаются напряжению кручения под действием постоянного момента. Цилиндрическая форма пружины удобна для ее размещения в машинах. В пружинах, работающих на изгиб, трудно создать равномерное напряженное состояние по длине.

Чем тоньше проволока, тем податливее могут быть витые пружины. При необходимости повышенной податливости в условиях стесненных габаритов применяют многожильные витые пружины.

Для больших нагрузок при малых упругих перемещениях и стесненных габаритах по оси приложения нагрузки применяют тарельчатые пружины (см. рис. 6.3, в).

Для больших нагрузок при необходимости рассеяния большого количества энергии (амортизаторы) применяют кольцевые пружины (см. рис. 6.3, г), в которых кольца при нагружении вдвигаются одно в другое, причем наружные кольца растягиваются, а внутренние сжимаются.

При стесненных по оси габаритах и не стесненных габаритах в боковом направлении применяют упругие элементы, работающие на изгиб,– рессоры (см. рис.6.3, д).

Пружины кручения в обычных условиях применяют в виде витых цилиндрических пружин (см. рис. 6.3, е), а при стесненных габаритах по оси и преимущественно при небольших крутящих моментах – в виде плоских спиральных пружин (см. рис. 6.3, ж).

При не стесненных по оси габаритах, значительных крутящих моментах, необходимости восприятия некоторых изгибающих моментов и при небольшой требуемой податливости применяют торсионные валы (см. рис. 6.3, з).

Упругие элементы относят к деталям машин, требующим достаточно точных расчетов. В частности, их обязательно рассчитывают на жесткость. При этом неточности расчета не могут быть компенсированы запасами жесткости.

Материалы для изготовления пружин

Материалы для пружин должны иметь высокие и стабильные во времени упругие свойства. Делать пружины из материалов низкой прочности нецелесообразно. Масса геометрически подобных пружин при заданной нагрузке и упругом перемещении обратно пропорциональна квадрату допускаемого напряжения. Это связано с тем, что пружины из менее прочных материалов в целях сохранения заданной жесткости приходится делать повышенных диаметров и, следовательно, витки их нагружены большими моментами, чем у пружин из более прочных материалов. Эффективность применения высокопрочных материалов для пружин связана также с меньшей концентрацией напряжений в пружинах, чем в других деталях, и с меньшими размерами сечений витков.

Основными материалами для пружин являются высокоуглеродистые стали (У9А … У12А); стали, легированные кремнием (60С2А), марганцем (65Г), хромом, ванадием, никелем (50ХГА, 50ХФА, 65С2ВА и др.). Углеродистые и кремнистые стали обладают невысокой прокаливаемостью и поэтому применяются для пружин малых сечений. Марганцовистые стали обладают лучшей прокаливаемостью, но чувствительны к перегреву при закалке. Хромомарганцевые, хромованадиевые и хромокремнемарганцевые стали обладают высокой прочностью при действии переменных напряжений и применяются для пружин ответственного назначения. Для работы в химически активной среде применяют пружины из цветных сплавов, бериллиевых бронз (БрБ-2), кремнемарганцевых бронз (БрКМЦЗ-1, БрОЦ4-3 и др.). Бериллиевые бронзы относятся к самым совершенным универсальным материалам для упругих элементов.

Заготовками для пружин служат проволока, а также лента и полосовая сталь.

Пружины из проволоки диаметром до 8 … 10 мм изготовляют холодной навивкой преимущественно из проволоки, прошедшей термообработку, и после навивки подвергают только отпуску. Пружины больших сечений подвергают навивке в горячем состоянии, потом закаливают.

Пружины статического, ограниченно кратного действия и подвергаемые переменным напряжениям с коэффициентами цикла, не сильно отличными от единицы, дополнительно подвергают пластическому деформированию, так называемому заневоливанию.

Параметры стальной углеродистой проволоки для пружин холодной навивки без последующей закалки, имеющей наибольшее применение в машиностроении, регламентированы и стандартизованы. Проволоку выпускают диаметром до 8 мм трех основных классов: нормальной прочности III, повышенной прочности II и высокой прочности I.