- •В.А. Жулай детали машин

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •Рецензенты:

- •Основные условные обозначения

- •Общие сведения о деталях машин и истории их развития

- •Краткий исторический обзор

- •Основные понятия и задачи курса деталей машин. Основные направления развития конструкций машин

- •Классификация деталей машин

- •Контрольные вопросы

- •2.2. Последовательность и этапы проектирования

- •Контрольные вопросы

- •2.3. Виды нагрузок, действующих на детали машин

- •Контрольные вопросы

- •2.4. Основные критерии работоспособности и расчета деталей машин

- •2.4.1. Прочность

- •Выбор запаса прочности и допускаемых напряжений

- •В основу положено уравнение линейного суммирования повреждений

- •Жесткость

- •Износостойкость

- •2.4.4. Теплостойкость

- •2.4.5. Виброустойчивость

- •2.4.6. Надежность

- •Контрольные вопросы

- •3. Соединения

- •3.1. Неразъемные соединения

- •3.1.1. Сварные соединения

- •3.1.2. Паяные и клеевые соединения

- •3.1.3. Соединения с натягом

- •3.1.4. Заклепочные соединения

- •Расчет на прочность элементов заклепочного шва

- •Расстояние между рядами заклепок

- •Условие прочности на срез:

- •Условие прочности на смятие:

- •Контрольные вопросы

- •3.2. Разъемные соединения

- •3.2.1. Резьбовые соединения

- •Силовые соотношения и расчет на прочность резьбовых соединений.

- •С учетом (3.28) формула (3.27) примет вид

- •3.2.2. Шпоночные соединения

- •3.2.3. Шлицевые и профильные соединения

- •3.2.4. Штифтовые соединения

- •Для односрезного соединения

- •Условие прочности на смятие:

- •3.2.5 Клеммовые соединения

- •Контрольные вопросы

- •4. Механические передачи

- •4.1. Общие сведения. Основные кинематические и энергетические соотношения

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Контрольные вопросы

- •4.2. Фрикционные передачи и вариаторы

- •Создаваемый момент трения

- •Расчет на прочность фрикционной передачи

- •Фрикционные вариаторы

- •Контрольные вопросы

- •4.3. Ременные передачи

- •Кроме того, натяжения в ветвях f1 и f2 связаны с передаваемой окружной силой Ft условием:

- •Напряжение от окружного усилия, передаваемого ремнем:

- •Напряжения от изгиба ремня

- •4.4. Зубчатые передачи

- •Классификация зубчатых передач

- •4.4.1. Геометрия и кинематика цилиндрических прямозубых передач

- •4.4.2. Основы расчета на контактную прочность и изгиб

- •4.4.3. Косозубые и шевронные колеса. Особенности их расчета

- •4.4.4. Конические зубчатые передачи

- •В соответствии со схемами (см. Рис. 4.27, 4.28)

- •Основы расчета на контактную прочность и изгиб конической передачи

- •4.4.5. Планетарные передачи

- •4.4.6. Волновые передачи

- •4.4.7. Передачи Новикова

- •4.5. Червячная передача

- •Области применения червячных передач

- •Расчет па прочность червячной передачи

- •4.6. Передача винт-гайка

- •4.7. Рычажные механизмы

- •4.8. Цепная передача

- •Силы в цепной передаче

- •5. Валы и оси. Подшипники.

- •5.1. Валы и оси

- •Материалы

- •5.2. Подшипники

- •5.2.1. Подшипники скольжения

- •Материалы

- •5.2.2. Подшипники качения

- •Условные обозначения подшипников качения

- •Смазывание подшипников

- •Поля допусков отверстий под подшипники

- •5.2.3. Уплотняющие устройства

- •5.3. Общие сведения о редукторах

- •Схемы редукторов

- •Смазывание редукторов

- •Муфты. Упругие элементы. Смазочные материалы. Сапр

- •6.1. Муфты

- •Классификация муфт Муфты подразделяют:

- •Подбор муфт и проверка па прочность основных элементов

- •Фрикционная муфта

- •6.2. Пружины и рессоры

- •6.2.1. Основные понятия

- •6.2.2. Конструирование и расчет цилиндрических витых пружин

- •Шаг пружины сжатия в ненагруженном состоянии

- •Длина пружины в ненагруженном состоянии

- •6.3. Смазочные материалы

- •6.3.1. Смазочные масла

- •Классификация трансмиссионных масел

- •Соответствие классов вязкости и групп трансмиссионных масел по гост 17479.2-85 классификациям sae j306с и арi

- •6.3.2. Пластичные смазки

- •6.3.3 Твердые смазочные материалы

- •6.3.4. Твердые смазочные покрытия

- •6.3.5. Ротапринтная смазка

- •6.3.6. Магнитные смазочные материалы

- •6.3.7. Антифрикционные самосмазывающиеся материалы

- •6.4. Автоматизация проектирования узлов и деталей машин

- •6.4.1. Структура и функционирование сапр

- •6.4.2. Типовые процедуры и маршруты сапр

- •Заключение

- •Библиографический список

- •Жулай владимир алексеевич

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •3 94006 Воронеж, ул. 20-летия Октября, 84

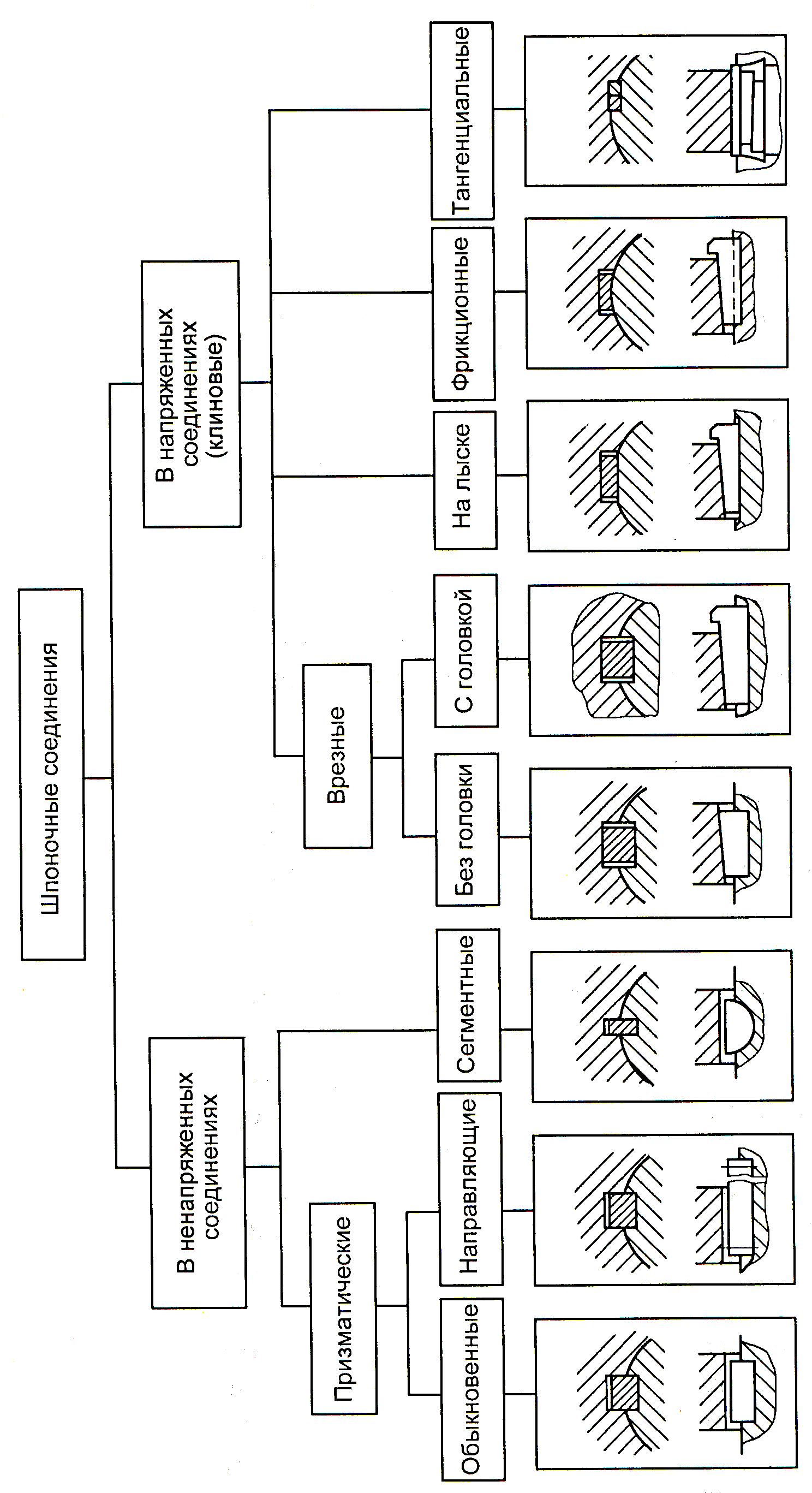

3.2.2. Шпоночные соединения

Шпоночные соединения в основном служат для передачи крутящего момента с вала на расположенные на нем детали – шкивы, зубчатые колеса, муфты, маховики и пр. Иногда шпонки фиксируют эти детали, предотвращая осевые перемещения. Классификация шпоночных соединений приведена на рис. 3.30.

Рис. 3.30. Классификация шпоночных соединений

|

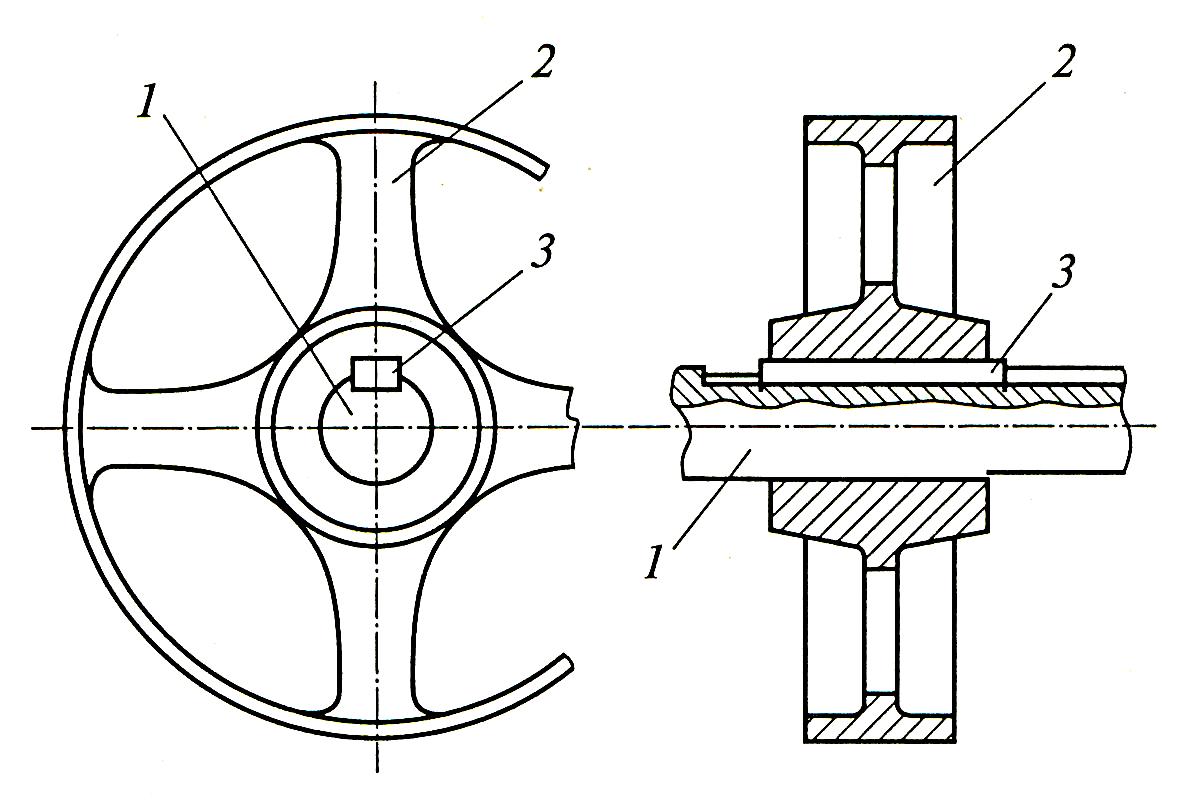

Наиболее ранние из шпоночных соединений, известные еще с XVII – XVIII вв. и примененные, в частности, на первых паровых машинах, – клиновые шпонки (рис. 3.31).

Рис. 3.31. Шпоночное соединение с клиновой шпонкой

Клиновые шпонки 2 забиваются в паз между канавками на валу 3 и ступице 1, образуя так называемое напряженное соединение. В таком соединении напряжения, вызванные забиванием клина, появляются до передачи крутящего момента. Сам крутящий момент передается такой шпонкой большей частью за счет сил трения, обусловленных радиальными силами, с которыми заклиненная шпонка действует на вал и ступицу. Эти же силы трения препятствуют осевому перемещению закрепленной на валу детали. Однако клиновая шпонка вызывает радиальное смещение деталей относительно вала, что нарушает точность соединения, способствует дисбалансу детали; из-за этих недостатков клиновые шпонки в современных, особенно быстроходных, машинах практически не используются.

Еще в XIX в. назрела необходимость перемещать детали, расположенные на валу: зубчатки, шкивы и т.д. – в осевом направлении, в том числе и на работающей машине. Это вызвало появление ненапряженных шпоночных соединений, вид одного из которых, созданных в XIX в., представлен на рис. 3.32. Это так называемая скользящая шпонка 3, образующая телескопическое соединение вала с деталью, позволяющее детали, в данном случае шкиву, передвигаться вдоль вала, передавая крутящий момент. Если шпонка неподвижна относительно вала, то она называется направляющей и закрепляется на валу винтами.

Достоинства шпоночных соединений – простота конструкции и сравнительной невысокая стоимость изготовления.

Недостатки шпоночных соединений – низкая несущая способность и снижение сопротивления усталости вала из-за ослабления сечений шпоночными пазами и концентрации напряжений в зоне шпоночной канавки.

Шпонки большей частью встречаются призматические, сегментные и цилиндрические.

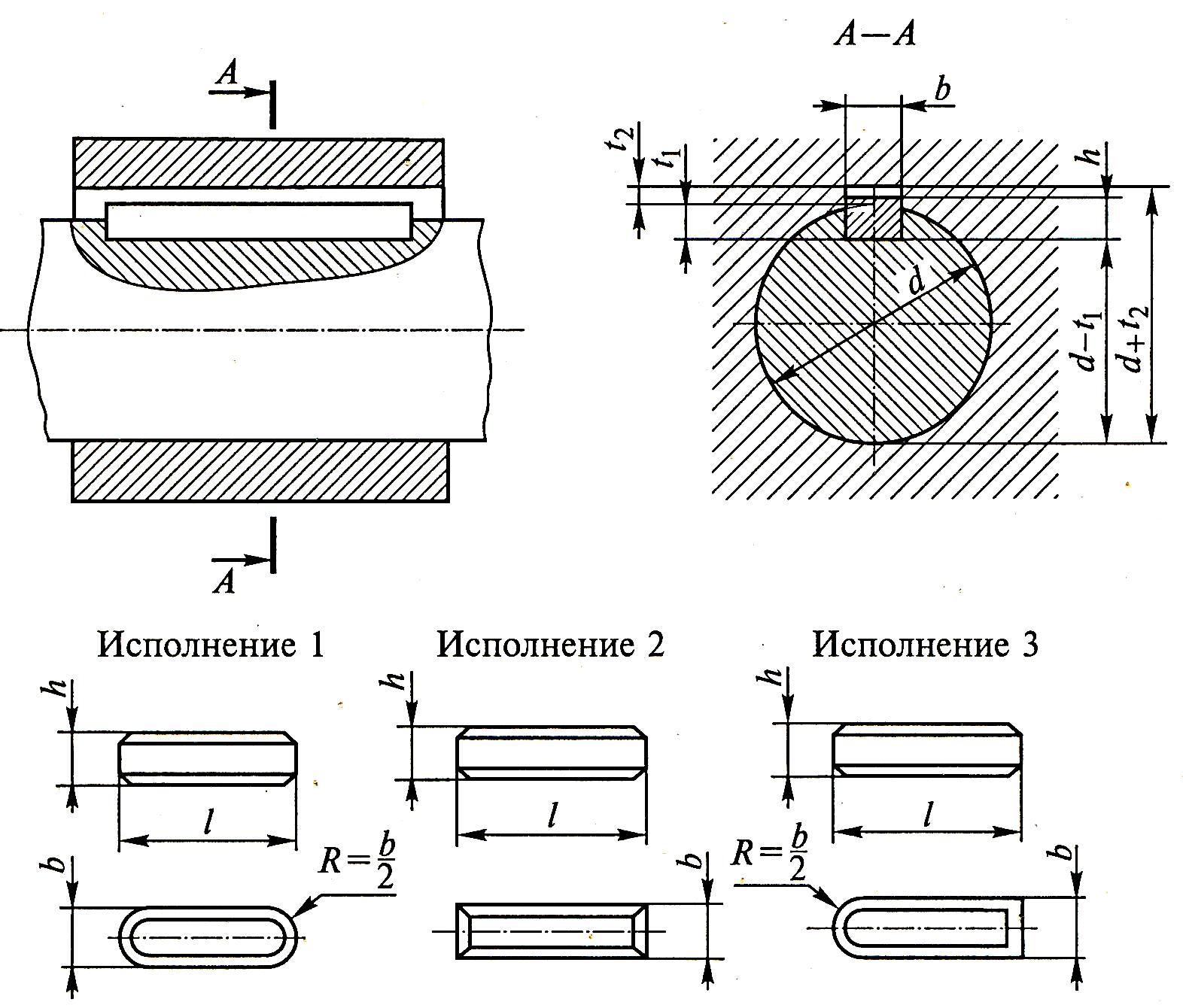

Призматические шпонки различных исполнений представлены на рис. 3.33.

Рис. 3.32. Шпоночное соединение со скользящей шпонкой:

1 – вал; 2 – шкив; 3 – шпонка

Рис. 3.33. Шпоночные соединения с призматическими шпонками

Обозначения: h – высота шпонки; в – ширина шпонки; l – длина шпонки; d – диаметр вала; t1 – глубина паза на валу; t2 – глубина паз во втулке.

Исполнение 1 предусматривает шпонку с двумя закругленными торцами, исполнение 2 – с двумя плоскими, а исполнение 3 – с одним плоским торцом, а другим закругленным. Осевую нагрузку призматические шпонки не воспринимают. В зависимости от принятой базы обработки на рабочих чертежах нужно указывать размер для вала – t1 или (d – t1), а для втулки – (d + t2).

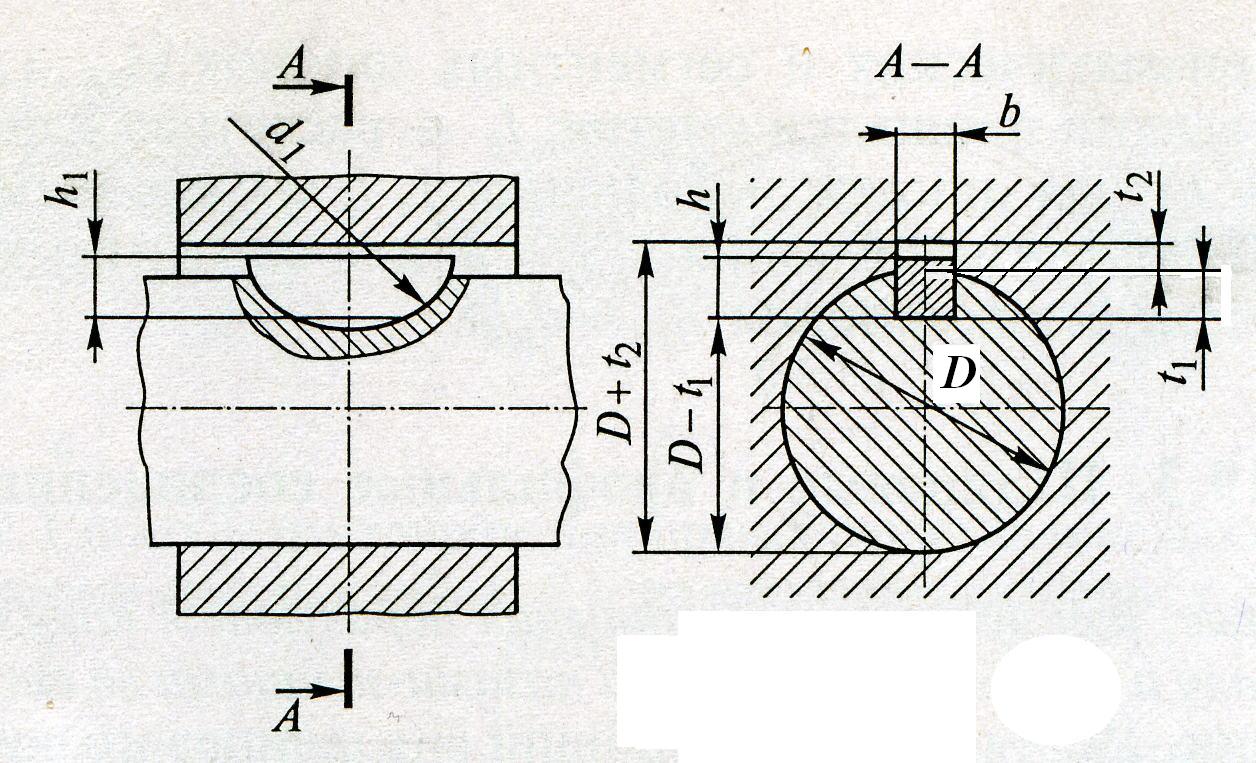

Сегментная шпонка (рис. 3.34) бывает без лыски с высотой h и с лыской – высотой h1. Соединения сегментной шпонкой технологичны, не требуют ручной подгонки. Они самоустанавливаются, что уменьшает перекос шпонки, удобны в сборке. При длинной ступице такие шпонки можно устанавливать по две на длине ступицы. Сегментная шпонка характеризуется двумя основными размерами: диаметром заготовки d1 и шириной b; длина шпонки близка к d1,. Сегментные шпонки находят применение в крупносерийном и массовом производстве, в частности автомобилестроении.

Рис. 3.34. Шпоночное соединение с сегментной шпонкой

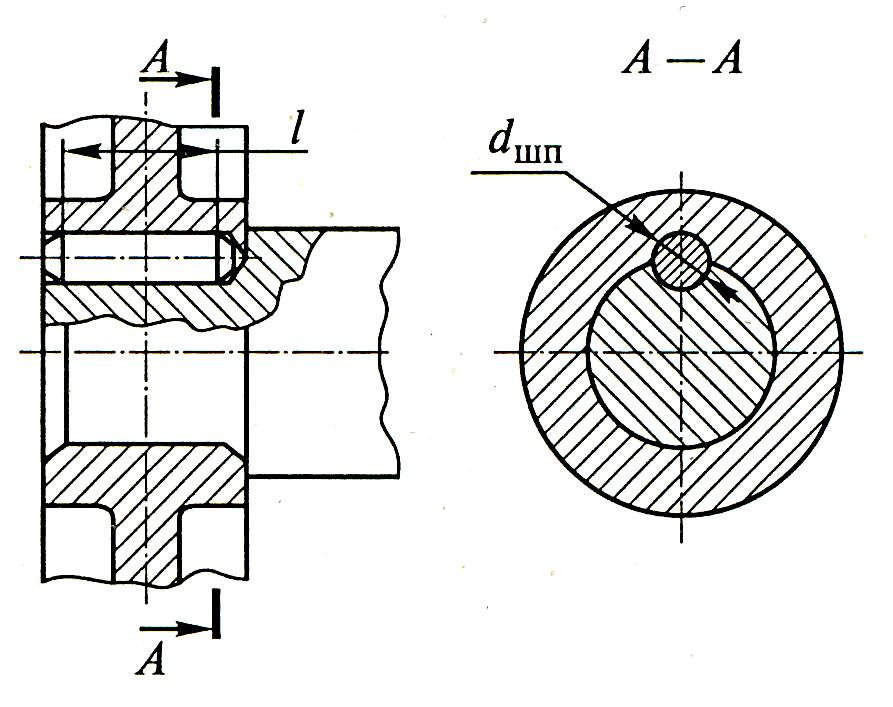

Цилиндрические шпонки (рис. 3.35) применяют для закрепления деталей на конце вала.

Отверстия сверлят в собранном состоянии параллельно оси вала на стыке деталей. Диаметр отверстия под шпонку dшп = (0,13 ... 0,16) d, длина l = (3 ... 4) dшп. Обычно цилиндрические шпонки ставят с натягом, в частности Н7/r6, в количестве двух или трех, соответственно под углом 180 или 120° друг к другу.

Рис. 3.35. Шпоночное соединение с цилиндрической

шпонкой-штифтом

Шпонки изготовляются из прутков углеродистой или легированной стали с пределом прочности σв ≥ 500 МПа.

Главным критерием работоспособности шпоночных соединений является прочность на смятие.

Это обосновано тем, что шпонки выбираются по таблицам из стандартов в зависимости от диаметра вала. При этом размеры шпонок и пазов подобраны так, что прочность шпонок на срез обеспечивается, если выполняется условие прочности на смятие. Стандартные шпонки можно не проверять на срез.

Шпонка рассчитывается на смятие по формуле

![]() ,

(3.45)

,

(3.45)

где Т – передаваемый крутящий момент;

d – диаметр вала;

Асм = k lр – площадь смятия для призматических и сегментных шпонок;

k = (h – t1) – высота площадки смятия (k ≈ 0,4h);

lр – расчетная длина шпонки.

lр = (1 – b) l для шпонок исполнения 1; lр = l для исполнения 2; lр = (l – 0,5b) l для исполнения 3; lр = d1 для сегментных шпонок; для цилиндрических шпонок Aсм = dшпl.