- •В.А. Жулай детали машин

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •Рецензенты:

- •Основные условные обозначения

- •Общие сведения о деталях машин и истории их развития

- •Краткий исторический обзор

- •Основные понятия и задачи курса деталей машин. Основные направления развития конструкций машин

- •Классификация деталей машин

- •Контрольные вопросы

- •2.2. Последовательность и этапы проектирования

- •Контрольные вопросы

- •2.3. Виды нагрузок, действующих на детали машин

- •Контрольные вопросы

- •2.4. Основные критерии работоспособности и расчета деталей машин

- •2.4.1. Прочность

- •Выбор запаса прочности и допускаемых напряжений

- •В основу положено уравнение линейного суммирования повреждений

- •Жесткость

- •Износостойкость

- •2.4.4. Теплостойкость

- •2.4.5. Виброустойчивость

- •2.4.6. Надежность

- •Контрольные вопросы

- •3. Соединения

- •3.1. Неразъемные соединения

- •3.1.1. Сварные соединения

- •3.1.2. Паяные и клеевые соединения

- •3.1.3. Соединения с натягом

- •3.1.4. Заклепочные соединения

- •Расчет на прочность элементов заклепочного шва

- •Расстояние между рядами заклепок

- •Условие прочности на срез:

- •Условие прочности на смятие:

- •Контрольные вопросы

- •3.2. Разъемные соединения

- •3.2.1. Резьбовые соединения

- •Силовые соотношения и расчет на прочность резьбовых соединений.

- •С учетом (3.28) формула (3.27) примет вид

- •3.2.2. Шпоночные соединения

- •3.2.3. Шлицевые и профильные соединения

- •3.2.4. Штифтовые соединения

- •Для односрезного соединения

- •Условие прочности на смятие:

- •3.2.5 Клеммовые соединения

- •Контрольные вопросы

- •4. Механические передачи

- •4.1. Общие сведения. Основные кинематические и энергетические соотношения

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Контрольные вопросы

- •4.2. Фрикционные передачи и вариаторы

- •Создаваемый момент трения

- •Расчет на прочность фрикционной передачи

- •Фрикционные вариаторы

- •Контрольные вопросы

- •4.3. Ременные передачи

- •Кроме того, натяжения в ветвях f1 и f2 связаны с передаваемой окружной силой Ft условием:

- •Напряжение от окружного усилия, передаваемого ремнем:

- •Напряжения от изгиба ремня

- •4.4. Зубчатые передачи

- •Классификация зубчатых передач

- •4.4.1. Геометрия и кинематика цилиндрических прямозубых передач

- •4.4.2. Основы расчета на контактную прочность и изгиб

- •4.4.3. Косозубые и шевронные колеса. Особенности их расчета

- •4.4.4. Конические зубчатые передачи

- •В соответствии со схемами (см. Рис. 4.27, 4.28)

- •Основы расчета на контактную прочность и изгиб конической передачи

- •4.4.5. Планетарные передачи

- •4.4.6. Волновые передачи

- •4.4.7. Передачи Новикова

- •4.5. Червячная передача

- •Области применения червячных передач

- •Расчет па прочность червячной передачи

- •4.6. Передача винт-гайка

- •4.7. Рычажные механизмы

- •4.8. Цепная передача

- •Силы в цепной передаче

- •5. Валы и оси. Подшипники.

- •5.1. Валы и оси

- •Материалы

- •5.2. Подшипники

- •5.2.1. Подшипники скольжения

- •Материалы

- •5.2.2. Подшипники качения

- •Условные обозначения подшипников качения

- •Смазывание подшипников

- •Поля допусков отверстий под подшипники

- •5.2.3. Уплотняющие устройства

- •5.3. Общие сведения о редукторах

- •Схемы редукторов

- •Смазывание редукторов

- •Муфты. Упругие элементы. Смазочные материалы. Сапр

- •6.1. Муфты

- •Классификация муфт Муфты подразделяют:

- •Подбор муфт и проверка па прочность основных элементов

- •Фрикционная муфта

- •6.2. Пружины и рессоры

- •6.2.1. Основные понятия

- •6.2.2. Конструирование и расчет цилиндрических витых пружин

- •Шаг пружины сжатия в ненагруженном состоянии

- •Длина пружины в ненагруженном состоянии

- •6.3. Смазочные материалы

- •6.3.1. Смазочные масла

- •Классификация трансмиссионных масел

- •Соответствие классов вязкости и групп трансмиссионных масел по гост 17479.2-85 классификациям sae j306с и арi

- •6.3.2. Пластичные смазки

- •6.3.3 Твердые смазочные материалы

- •6.3.4. Твердые смазочные покрытия

- •6.3.5. Ротапринтная смазка

- •6.3.6. Магнитные смазочные материалы

- •6.3.7. Антифрикционные самосмазывающиеся материалы

- •6.4. Автоматизация проектирования узлов и деталей машин

- •6.4.1. Структура и функционирование сапр

- •6.4.2. Типовые процедуры и маршруты сапр

- •Заключение

- •Библиографический список

- •Жулай владимир алексеевич

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •3 94006 Воронеж, ул. 20-летия Октября, 84

4.8. Цепная передача

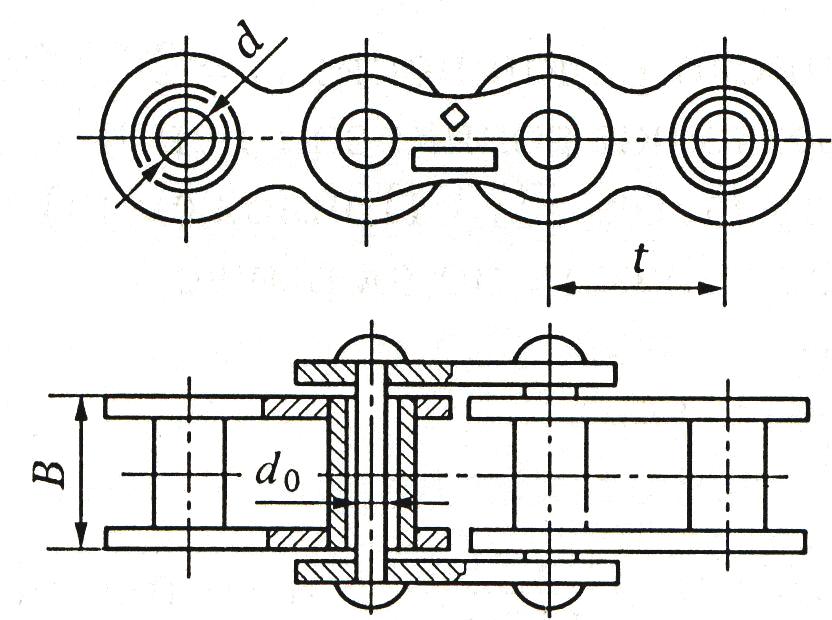

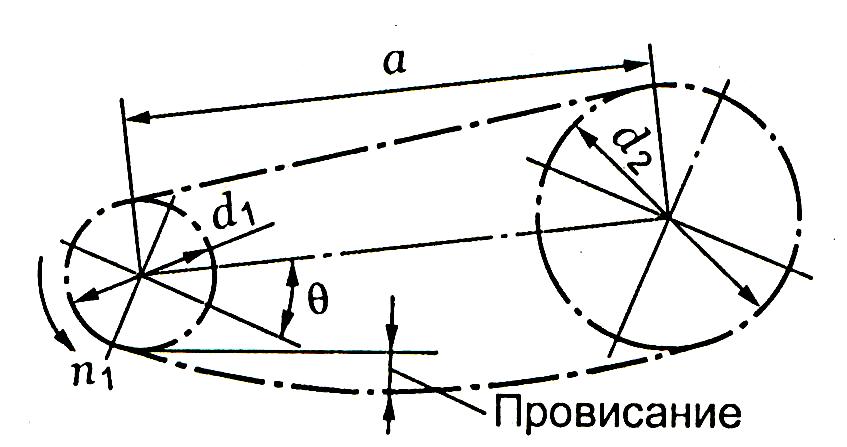

Цепная передача – передача зацеплением с гибкой связью. Гибкую связь образует шарнирная цепь, охватывающая зубчатые звездочки (рис. 4.52).

Рис. 4.52. Схема цепной передачи

Цепи, применяемые в машиностроении, по характеру выполняемой ими работы подразделяют на две группы: приводные и тяговые. Цепи стандартизованы. Мы будем рассматривать только приводные цепи.

Области применения

Традиционно цепные передачи применяют в сельскохозяйственных и строительно-дорожных машинах, в химическом машиностроении, станкостроении и подъемно-транспортных устройствах.

Передаваемые ими мощности изменяются от долей до сотен киловатт, обычно не более 100. Межосевые расстояния достигают 8 метров. Скорости движения цепей обычно не превышают 15 м/с, но в специальных условиях достигают 35 м/с. Передаточное число обычно u ≤ 7. В тихоходных передачах, если позволяет место, u ≤ 10.

Достоинства приводных цепных передач:

передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня;

практически не требуется натяжение цепи, следовательно, уменьшается нагрузка на валы и опоры;

отсутствие скольжения и буксования обеспечивает постоянство среднего передаточного отношения;

цепи могут устойчиво работать при меньших межосевых расстояниях и обеспечивать большее передаточное отношение, чем ременная передача;

цепные передачи хорошо работают в условиях частых пусков и торможений;

цепные передачи имеют высокий КПД.

Недостатки приводных цепных передач:

износ цепи при недостаточной смазке и плохой защите от грязи;

сложный уход за передачей;

повышенная вибрация и шум;

по сравнению с зубчатыми передачами повышенная неравномерность движения;

удлинение цепи в результате износа шарниров и сход цепи со звездочек.

Классификация приводных цепных передач

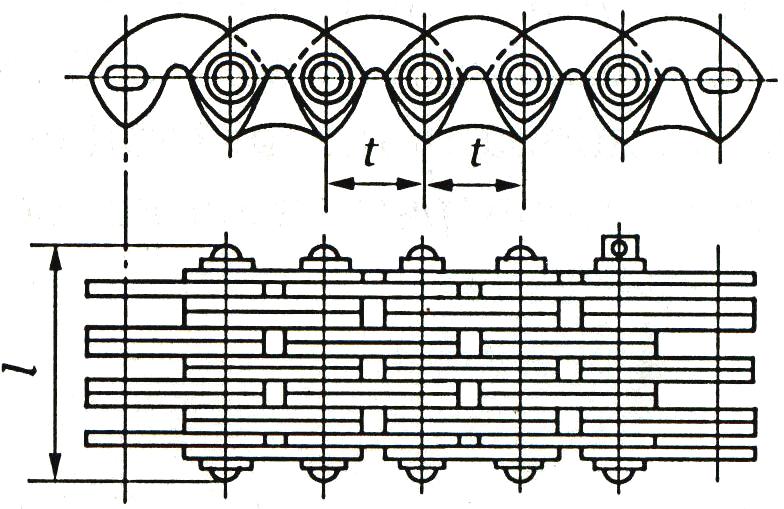

В настоящее время в качестве приводных применяют шарнирные втулочные (рис. 4.53, а), роликовые (рис. 4.53, б) и зубчатые (рис. 4.53, в) цепи. В роликовых цепях зацепление цепи со звездочкой осуществляется через ролик: долговечность цепи возрастает, но возрастает масса и стоимость цепи.

Цепи бывают однорядными и многорядными.

Зубчатые цепи набирают из пластин; большое значение имеет конструкция шарнира. В конструкцию входит направляющая пластина, предотвращающая сползание цепи со звездочки. По сравнению с втулочными зубчатые цепи работают более плавно, обеспечивают большую кинематическую точность, могут передавать большую мощность, имеют высокий КПД, но их масса и стоимость значительно выше.

|

|

|

а |

б |

в |

Рис. 4.53. Типы приводных цепей:

а – втулочные; б – роликовые; в – зубчатые

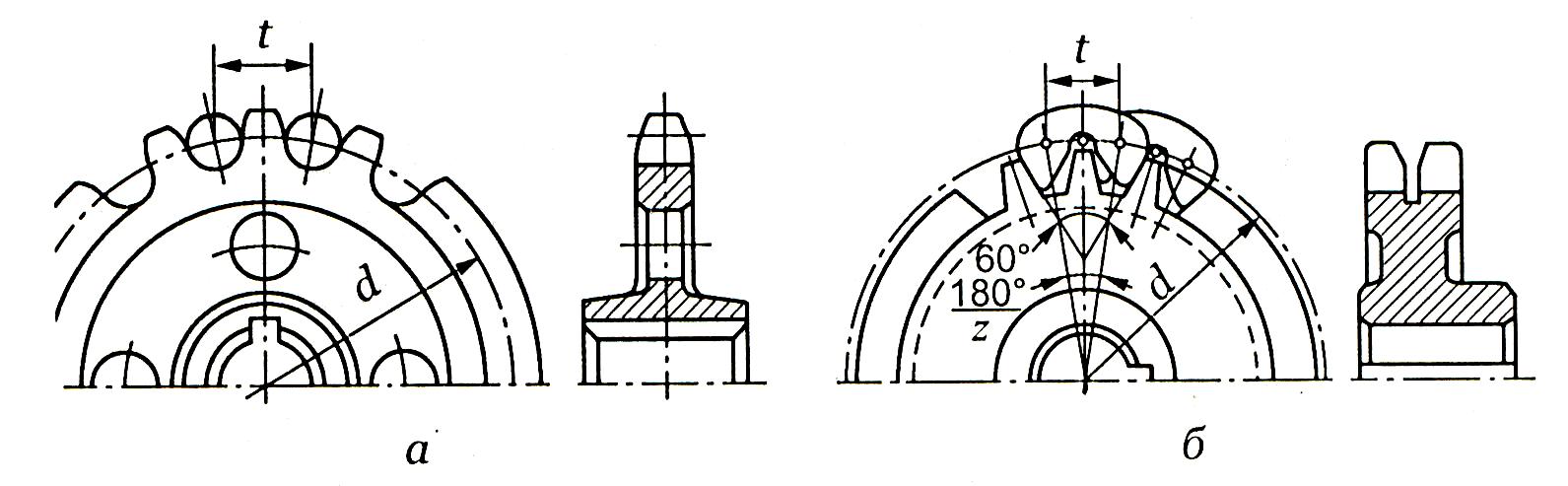

Форма профиля зуба звездочки зависит от конструкции и размеров цепи. Звездочка для втулочной и роликовой цепи представлена на рис. 4.54, а, звездочка для зубчатой цепи – на рис. 4.54, б.

Рис. 4.54. Типы звездочек для цепных передач:

а – для втулочной и роликовой цепи; б – для зубчатой цепи

Геометрические и кинематические параметры цепной передачи

Основной геометрический параметр цепи – шаг t, мм (см. рис. 10.3).

Оптимальное межосевое расстояние а = (30 ... 50)t.

Необходимое число звеньев цепи (длина цепи в шагах) определяют по предварительно выбранному межосевому расстоянию а, и шагу t:

![]() ,

(4.143)

,

(4.143)

где z1 и z2 – число зубьев звездочек.

Значение Lp округляют до целого числа звеньев, которое желательно принимать четным во избежание использования специальных соединительных звеньев.

Число зубьев малой звездочки выбирают из соотношения

z1 = 29 – 2u. (4.144)

Для зубчатых цепей z1min на 20 … 30 % больше. Число зубьев большой звездочки z2 = u z1. Если передаточное отношение велико, то z2 может стать достаточно большим. А здесь появляется опасность спадания цепи со звездочки из-за потери зацепления, возникающей в основном из-за изнашивания цепи и увеличения ее шага. При этом на звездочке, имеющей большое число зубьев, вследствие суммирования погрешностей изношенной цепи, несовпадение положения зубьев и шарниров больше, чем при малом числе зубьев. К тому же из-за большого угла между звеньями цепи при огибании звездочки с большим числом зубьев сила прижима цепи к звездочке при одном и том же ее натяжении уменьшается. Все это требует ограничения и по увеличению числа зубьев большой звездочки, которое желательно принимать z2 ≤ 100 … 120 для втулочных и роликовых цепей и z2 ≤140 для зубчатых цепей. Следует дополнительно заметить, что при четном числе звеньев цепи, что рекомендовано выше, число зубьев хотя бы на одной из звездочек должно быть нечетным – так износ цепи и зубьев звездочек будет более равномерным.

Окончательное значение межосевого расстояния

.

(4.145)

.

(4.145)

Диаметр делительной окружности звездочки

![]() .

(4.146)

.

(4.146)

Передаточное число .

В пределах одного оборота звездочки передаточное отношение не остается постоянным, поэтому говорят о средней скорости цепи, м/с:

![]() ,

(4.147)

,

(4.147)

где ω, z – угловая скорость и число зубьев звездочки.

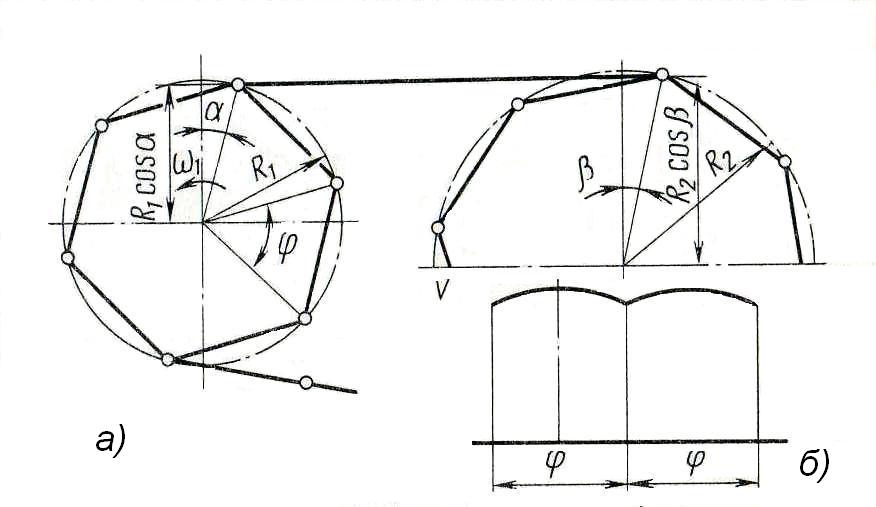

Текущее значение продольной скорости цепи в соответствии со схемой (рис. 4.55) определяется по формуле

![]() . (4.148)

. (4.148)

Рис. 4.55. Схема для определения скорости и график изменения скорости цепи

Критерии работоспособности и расчет цепной передачи

При проектном расчете предварительно определяют шаг цепи по формуле

![]() ,

(4.149)

,

(4.149)

где Т1 – вращающий момент на ведущей звездочке;

Kэ – коэффициент эксплуатации;

z1 = (29 – 2u) – минимальное число зубьев ведущей звездочки роликовой цепи;

[pц] – допускаемое среднее давление в шарнире;

т – число рядов цепи.

Kэ = Kд Kс K0 Kрег Kр; (4.150)

где Kд – коэффициент динамичности;

Kс – коэффициент способа смазывания передачи;

K0 – коэффициент наклона передачи к горизонту;

Kрег – коэффициент способа регулирования;

Kр – коэффициент режима нагрузки;

После подбора цепи по стандарту выбранная передача проверяется на износостойкость по формуле

![]() ,

(4.151)

,

(4.151)

где Ft – окружная сила;

А = d0 B – площадь проекции опорной поверхности шарнира;

d0 – диаметр оси;

B – длина втулки (см. рис. 4.53, а).

Допускаемое среднее давление в шарнире [рц], гарантирующее нормальную работу в течение принятого срока службы, определяется по справочным таблицам.