- •Введение

- •Тема 1. Задачи, организация и порядок проектирования цехов и заводов

- •1.1. Виды строительства

- •Тема 2. Основные положения проектирования машиностроительных заводов

- •2.1. Порядок проектирования заводов и цехов

- •2.2. Задачи, решаемые при проектировании заводов и цехов

- •В технические задачи входят:

- •Тема 3. Структура машиностроительных заводов

- •3.1. Классификация машиностроительных заводов

- •3.2. Состав машиностроительного завода

- •3.3. Организация и управление производственным цехом

- •Тема 4. Генеральный план машиностроительного завода

- •4.1. Разработка генерального плана

- •4.1.1. Определение площади зданий цехов

- •4.1.2. Размещение объектов на заводской территории

- •4.2. Железнодорожные пути

- •4.3. Проезды и автомобильные дороги

- •4.4. Грузопотоки

- •Тема 5. Общая методика проектирования цехов кузнечно-штамповочного производства

- •5.1. Расположение кузнечных цехов на генеральном плане

- •Разрывы между зданиями.

- •5.2. Назначение цехов и классификация кузнечных цехов

- •1) По типу производства:

- •2) По массе поковок

- •Склады: металла, заготовок, поковок, облоя, запчастей, штампов, приспособлений, индукторов, электродвигателей, огнеупоров, инструментов, вспомогательных материалов.

- •5.3 Содержание и оформление проекта кузнечного цеха (технологическая часть проекта)

- •5.3.1. Задание на проектирование и производственную программу цеха

- •5.3.2. Технологическая и конструкторская части проекта (начало, окончание см. 5.4.3.)

- •5.3.3. Расчетная часть проекта включает:

- •Исходные данные для проектирования

- •5.4.2. Режим работы кузнечных цехов и фонды времени

- •Тема 6. Проектирование горячих цехов кузнечно-штамповочного производства

- •6.1. Методы определения потребного основного (ковочно-штамповочного) оборудования

- •6.2 Определение количества штамповочного оборудования и коэффициента его загрузки

- •6.2.1. Метод укрупненного проектирования

- •6.2.2. Метод детального проектирования

- •6.3. Технико-экономические расчеты

- •6.3.1. Выбор типов и расчет количества нагревательных устройств

- •6.3.2. Выбор источника тепла

- •6.3.3. Определение размеров и количества пламенных печей

- •6.3.4. Расчет расхода топлива, воздуха и количества дымовых газов

- •6.3.5. Расчет индукционных нагревателей

- •6.3.6. Устройства для охлаждения поковок

- •6.3.7. Подъемно-транспортное оборудование (пто)

- •6.3.8. Расчет расхода металла

- •6.3.9. Расчет расхода штампов

- •6.3.10. Рабочий состав и определение его численности

- •6.3.11. Энергетические потребности кузнечных цехов (Расчет энергетических потребностей кузнечных цехов)

- •Что выбрать: пар или воздух?

- •Привод ковочных и штамповочных прессов.

- •Расчет расхода сжатого воздуха молотами и прессами

- •Расчет расхода электроэнергии

- •6.3.12. Вспомогательные отделения и службы кузнечных цехов

- •6.3.13. Компоновка площадей и планировка оборудования

- •6.3.14. Определение площадей кузнечных цехов

- •6.3.15. Экономическая часть проекта

- •Тема 7. Цехи листовой штамповки

- •7.1. Классификация листоштамповочных цехов

- •7.2. Технологический процесс

- •7.3. Автоматизация и механизация цехов листовой штамповки

- •7.4. Организация и механизация уборки и переработки отходов

- •7.5. Механизация установки штампов

- •7.5.1. Штампы

- •7.5.2 Расход вспомогательных материалов

- •Тема 8. Проектирование цехов хош и холодной высадки

- •8.1. Классификация цехов

- •8.2. Разработка технологического процесса.

- •8.3. Оборудование

- •8.4. Инструмент

- •8.5. Основные и вспомогательные материалы

- •Тема 9. Строительное проектирование (Основы строительного дела)

- •9.1. Классификация зданий

- •9.2. Основные положения по проектированию здания

- •9.3. Конструктивная схема здания

- •9.4. Бетон и железобетон

- •9.5. Основные понятия и нормы строительного проектирования

- •9.6. Основные элементы здания

- •Плита покрытия.

- •9.7. Унифицированные типовые секции

- •9.8. Фундаменты под прессы и молоты

- •9.8.1. Фундаменты под кривошипные прессы листовой штамповки

- •Ленточные углубленные фундаменты

- •9.8.2. Фундаменты под оборудование к.Ц.

- •Заключение

- •Библиографический список литературы

- •Схемы и рисунки

- •Кривошипных прессов

- •Установки крупного кривошипного пресса

- •Тема 5. Общая методика проектирования цехов кузнечно-штамповочного производства 32

- •Тема 6. Проектирование горячих цехов кузнечно-штамповочного производства 49

- •Тема 7. Цехи листовой штамповки 138

- •Тема 8. Проектирование цехов хош и холодной высадки 143

- •Тема 9. Строительное проектирование (Основы строительного дела) 146

- •394026 Воронеж, Московский просп., 14

6.3.13. Компоновка площадей и планировка оборудования

Компоновкой площадей цеха называют взаимное расположение его отделений и помещений, определяемое их производственными связями.

Компоновку площадей кузнечного цеха производят в соответствии с выработанными практикой правилами, с учетом специфических особенностей проектируемого объекта.

Перед компоновкой площадей и планировкой оборудования цеха уточняется расположение его на генеральном плане завода и специфика данного производства.

К первой группе вопросов относятся:

1) выяснение положения кузнечного цеха по отношению к странам света и к направлению преобладающих ветров;

2) определение желательной, из условий генерального плана, конфигурации здания цеха и возможного направления его расширения;

3) выяснение расположения заводской железнодорожной сети, магистралей безрельсового транспорта, энергосетей, водопровода и канализации и определение мест их ввода в цех;

4) уточнение расположения цехов-смежников (заготовительных и цехов-потребителей поковок);

5) выяснение направления общезаводских людских потоков для правильного расположения бытовых помещений цеха; желательно, чтобы рабочие с основных пешеходных магистралей попадали сначала в бытовые помещения, а из них в цех;

6) выяснение ряда других вопросов, касающихся привязки проекта цеха к заводским магистралям и условием заводского участка: расположение складов заготовок, топлива, дымовых труб, аккумуляторных установок и др.

Ко второй группе вопросов относятся:

выбор масштаба чертежа компоновки площадей и планировки оборудования. Обычно принимают масштаб плана 1:100 и поперечных разрезов 1:50. Для больших цехов М1:200 и соответственно для поперечных разрезов 1:100;

уточнение конфигурации и габаритов оборудования, предполагаемого к установке, а также основных очертаний фундаментов для него. Обычно эти габарит вычерчивают в масштабе планировки и вырезают из плотной бумаги, получая так называемые габаритки. Пользуясь этими габаритками, составляют несколько вариантов планировок и выбирают наиболее рациональный вариант, который затем и разрабатывают. Габариты оборудования даны в /1/;

предварительная наметка проведения по цеху систем энерго-носителей (пара, воздуха, электроэнергии). Эти проводки должны быть увязаны с местами ввода и должны быть максимально короткими и прямыми;

уточнение последовательности операций технологических процессов изготовления ведущих деталей для создания максимально возможной поточности производства;

уточнение конфигурации здания и ширины пролетов, грубо на-меченной на генплане завода;

выяснение целесообразности расположения в здании кузнечного цеха других цехов и уточнение общей компоновки площади всего здания.

Если цех получается очень маленьким, то целесообразно расположить в одном здании цехи, производства которых не будут мешать друг другу. Вместе с кузнечным цехом можно расположить, например, цех металлоконструкций, котельный, сварочный и термический. Получится корпус «горячих цехов». Бытовые помещения будут общими.

А) Общие принципы компоновки кузнечных цехов.

Компоновку производственных и вспомогательных отделений и помещений производят по общему ходу производственного процесса в цехе с соблюдением прямоточности и поступательного движения грузов. При этом учитывают рациональную организацию рабочих мест и соблюдение уровня техники безопасности. Основные принципы компоновки и планировки отдельных частей цеха сводятся к следующему.

Склад металла и заготовительное отделение.

Склад металла.

При расположении склада металла в одном здании с кузнечным цехом в целях организации правильного грузопотока наиболее целесообразно располагать его в начале производственных пролетов. В крупных цехах для доставки металла на склад должен быть введен железнодорожный путь (рис.11).

При этом необходимо увязать запроектированный ввод с железнодорожной сетью завода. При организации склада металла в отдельном здании, он располагается со стороны торцев производственных пролетов в соответствии с грузопотоками металла.

При размещении складов металла под открытыми эстакадами, они помещаются у продольных или торцевых стен здания цеха. В этих случаях в здании цеха должны предусматриваться площади для укладки и выдержки в цехе в зимнее время металла, доставляемого с открытого склада; слитков перед посадкой в печь и прутков перед резкой на пресс-ножницах.

В противном случае слитки при нагреве получат трещины, а при резке прутков на заготовки могут появиться торцовые трещины, особенно на легированных сталях.

Если в склад или заготовительное отделение не вводится железнодорожный состав, то большой высоты здания не требуется и склад располагают в пролете с малой высотой.

Мелкие кузнечные цехи своего склада не имеют и получают металл с общезаводского склада металла.

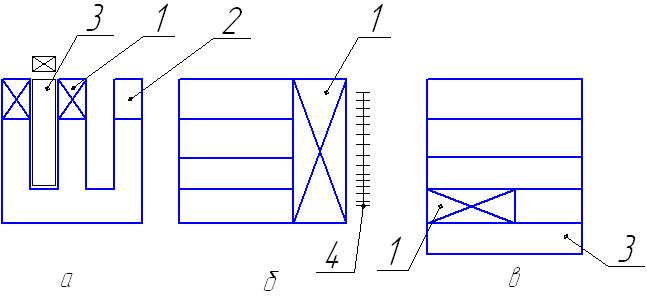

Рис.11. Схемы расположения склада металла и заготовительного отделения в кузнечно-штамповочных цехах:

а – расположение заготовительного отделения в начале производственных пролетов П - и Ш - образных зданий;

б, в – размещение заготовительного отделения в поперечном и продольном пролетах многопролетного здания, соответственно.

1,2 – заготовительное отделение, 3 – склад металла, 4 - эстакада

Заготовительное отделение.

Заготовительные отделения в крупных кузнечно-штамповочных цехах принято располагать в здании кузнечного цеха либо в начале производственных пролетов П и Ш – образных зданий (рис. 11а), либо в поперечном пролете (рис.11б), либо в продольном пролете (рис .11в) многопролетных зданий.

В некоторых случаях, например в кузнечно-штамповочных цехах ряда тракторных заводов, заготовительное отделение располагают в отдельном здании.

Другие производственные отделения.

Компоновку под производственное оборудование следует производить с учетом:

Последовательности основных процессов изготовления поковок.

В случае горячей штамповки имеем следующую последовательность: склад заготовок, штамповка на различном оборудовании, холодная обрезка заусенцев, термообработка, травление, дробеструйная очистка, правка, окончательный контроль, склад поковок.

Для сохранения общей поточности производства последовательность расположения обособленных участков площадей цеха должна находиться в соответствии с указанной последовательностью технологического процесса.

Это относится и к цехам свободной ковки.

Однотипности кузнечно-прессового оборудования.

Для однотипного оборудования отводят отдельные площади, на которых оборудование устанавливают по убывающим размерам, считая от склада заготовок. На плане будут участки паровоздушных молотов, кривошипных горячештамповочных прессов, горизонтально-ковочных машин и т.д.

В цехах с большим количеством однотипного оборудования его разделяют по типоразмерам и выделяют обособленные участки для каждой группы определенной мощности. Например, участки легких, средних и тяжелых молотов. Это облегчает переброску штампов с одного молота на другой, лучше компонуются машины.

3) Технологических процессов отдельных ведущих деталей.

На одном участке располагают различные типы оборудования по ходу технологического процесса изготовления отдельной ведущей поковки, чем достигается поточность ее производства. Например, участки штамповки коленвалов, валов передней оси и другие участки крупносерийного и массового производства.

Вспомогательные отделения и службы.

Вспомогательные отделения следует располагать ближе к тем частям цеха, с которыми они больше связаны по ходу технологического процесса.

Если для вспомогательного отделения не требуется большая высота помещения, то не следует располагать его в главных, высоких пролетах цеха.

Склады следует располагать поблизости к штамповочному оборудованию, а в крупных цехах – примерно посередине длины главных пролетов.

Это нерационально с точки зрения использования площади главных пролетов, зато переноска штампов из склада к оборудованию и обратно производится краном без всяких дополнительных средств, что особенно важно при тяжелых штампах.

Насосно-аккумуляторные станции следует располагать возможно ближе к гидропрессам, что уменьшает длину трубопроводов, снижает потери давления в них и упрощает обслуживание.

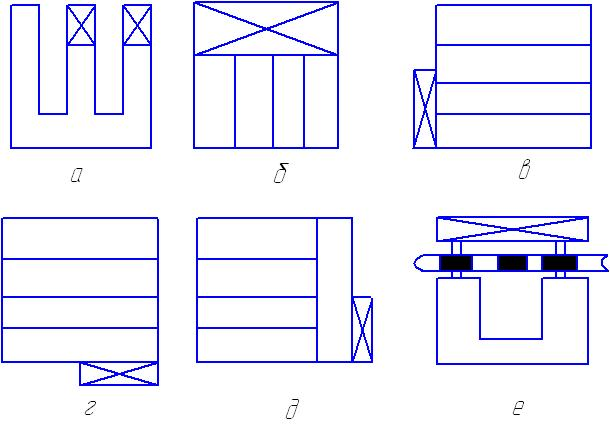

Бытовые помещения. Расположение бытовых помещений (рис. 12) следует увязывать с общезаводскими людскими потоками.

В непосредственной близости от выхода из бытовых помещений в цех не должны находиться железнодорожные пути; пересекающие направление движения людей.

Бытовые помещения можно располагать:

В частях здания, примыкающих к торцам продольных производственных пролетов (рис.12а, б).

Такое расположение встречается в зданиях кузнечно-штамповочных цехов П - и Ш - образной формы (рис. 12а) и имеет два основных недостатка: бытовые помещения разделены между собой и мешают расширению цеха.

При многопролетных зданиях бытовки строятся в торце здания в виде цельного блока (рис. 12б) и указанные недостатки устраняются (первый полностью, второй частично, так как расширение цеха возможно с одной стороны);

в частях здания, примыкающих к части продольной стены поперечных (рис. 12в) или продольных (рис. 12г) пролетов.

Такое расположение встречается и в кузнечно-штамповочных и в кузнечно-прессовых цехах.

Недостатком является ухудшение аэрации и освещенности цеха.

Эти недостатки ощущаются меньше, если бытовки выстраиваются вдоль пролета, имеющего вспомогательное значение (склад) (рис. 12д);

в отдельно стоящих зданиях, соединенных с производственными отделениями цеха утепленными галереями или подземными тоннелями (рис. 12г).

Этот случай является самым предпочтительным с точки зрения санитарно-гигиенических условий, но и самым дорогостоящим. Ухудшается, кроме того, коэффициент застройки площадки.

В будущем расположение бытовых помещений в отдельных зданиях должно найти самое широкое распространение.

Примеры компоновочных решений можно найти в работах /1, 9, 19/.

Б) Планировка оборудования в производственных отделениях.

Оборудование цеха в производственном отделении может быть расположено либо поперек, либо вдоль оси пролета цеха.

Таким образом, создается поперечный или продольный грузопоток.

Рис.12. Схемы расположения бытовых помещений кузнечных цехов:

а – в торцовой части П- и Ш- образного здания;

б – в торцовой части много пролетного здания;

в, г – в частях зданий, примыкающих к части стены поперек и вдоль пролетов, соответственно;

д – в частях здания, примыкающих к стене вспомогательного пролета;

е – в отдельном здании;

(бытовые помещения обозначены перекрестием).

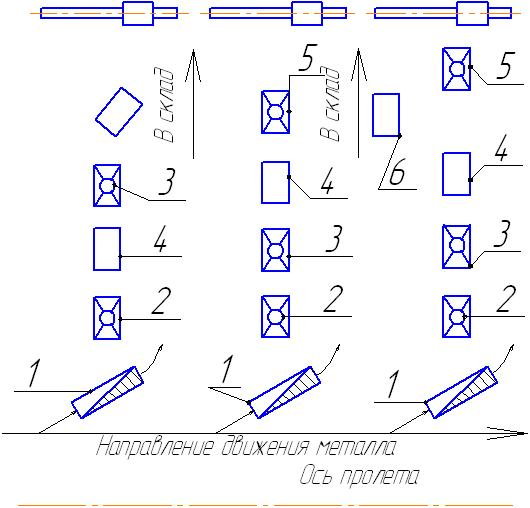

Расположение оборудования при поперечном грузопотоке.

Поперечный грузопоток применяют при крупносерийном и массовом производстве, в кузнечно-штамповых цехах, когда могут быть созданы относительно короткие технологические линии.

Каждая отдельная линия оборудования может быть использована или для штамповки поковок одного наименования, или для поковок, технологические маршруты изготовления которых и размер оборудования совпадают. Грузовые потоки поковок по цеху в этом случае очень короткие. Схемы этих потоков могут быть самыми различными.

По схеме на рис.13 металл подают по среднему проезду, а готовые поковки с каждой линии направляют через проезды в стене на склад и далее в термическое и очистное отделение, расположенные в другом корпусе. Такая схема целесообразна при особо крупных масштабах производства, когда имеет смысл располагать в отдельном здании склады готовых поковок, термические отделения и отделения очистки. Площадь второй половины пролета при этой схеме занимают оборудованием, работающим не в поточных линиях, например, ГКМ, а также отделениями для ремонта оборудования, для ремонта штампов и т.д.

Недостатком схемы является большое количество проездов, ведущих на склад, что особенно неудобно в зимнее время.

Рис. 13. Схема расположения оборудования при поперечном грузопотоке с расположением термического и очистного отделений в другом здании: 1 – печи; 2 – молоты для предварительной штамповки; 3 – молоты для окончательной штамповки; 4 – прессы для обрезки заусенцев; 5 – молоты для правки поковок; 6 – машина для разворота колен у валов.

Вариантом использования коротких технологических линий является схема, при которой заготовки подают по среднему проезду, а поковки направляют в термическое отделение и на склад по боковым проездам (рис.14).

Возможно и обратное использование проездов, но тогда печи будут стоять у продольных стен цеха и восходящие от них тепловые потоки будут нарушать аэрирование цеха и рабочих мест, в то время как восходящие потоки от печей в середине пролета помогают аэрированию.

Недостатком данного варианта является большая ширина пролета (до 36м).

Для уменьшения необходимой ширины пролета можно использовать схему, в которой металл подают по одному, а готовые поковки отвозят по другому боковому проезду.

Рис.14. Схема расположения оборудования при поперечном грузопотоке с подачей металла по среднему проезду и удалением поковок по боковым проездам.

Среднего проезда при этой схеме не делают.

Все обрезные прессы можно расположить по одной линии над тоннелем (показано пунктиром) и проводить по этому тоннелю транспортировку поковок или заусенцев. Подачу заготовок и транспортировку поковок можно производить в этом случае конвейерами.

Для крупных кузнечно-штамповочных цехов с небольшой номенклатурой (10-20 наименований), при массовом характере производства целесообразно применять поперечную планировку, подобную предыдущей, но с линиями, проходящими поперек нескольких пролетов, причем при этой схеме в линиях располагают также оборудование для термообработки и очистки поковок, то есть производственный процесс изготовления поковок проходит полностью.

Представляет интерес новая планировка, предложенная в ФРГ (рис. 15). Согласно ей имеются два низких боковых пролета, в которых установлены печи. Печные пролеты отделены от основного пролета стенами с отверстиями для подачи нагретых заготовок.

Рис.15. Схема расположения оборудования при поперечном грузопотоке с низкими боковыми пролетами (предложена в ФРГ): 1-карусельная печь; 2-штамповочный молот; 3-обрезной пресс; 4-камерная печь

При условии механизации и автоматизации работы печей в данной планировке улучшаются условия труда. Подачу металла производят по печным пролетам, а транспортировку поковок – по проезду в середине центрального, узкого пролета.

Поперечная планировка – это, в основном, планировка будущего. В настоящее время в большинстве случаев применяют продольную планировку.

Б. Расположение оборудования при продольном грузопотоке.

При продольном грузопотоке применяют 3 основные схемы расположения оборудования.

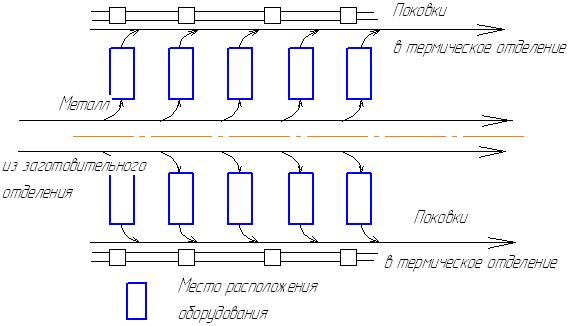

1-я схема. Оборудование устанавливают вдоль пролета в один ряд или по середине пролета или ближе к одной из продольных стен здания (рис. 16).

Такое расположение может быть применено, например, для молотов свободной ковки с весом падающих частей не менее 1т.

При установке мелкого оборудования в том же пролете, для улучшения коэффициента использования площади можно установить его в 2 ряда.

Расположение дает возможность несколько уменьшить ширину пролета. При этом более легкое оборудование в том же пролете можно устанавливать только в один ряд с крупным.

Рис. 16. Схемы однорядного расположения оборудования при продольном грузопотоке

Обе схемы применяют в цехах единичного и мелкосерийного производства, как для установки молотов свободной ковки, так и для гидравлических ковочных прессов, т.е. в кузнечных и кузнечнопрессовых цехах.

2-я схема. Здесь оборудование устанавливается в два ряда вдоль продольных стен здания, а рабочие места располагаются со стороны среднего проезда рис. 17а).

Рис. 17. Схемы (а и б) двухрядного расположения оборудования при продольном грузопотоке

Схему применяют при установке одностоечных паровоздушных и пневматических молотов, фрикционных прессов, ГКМ и другого оборудования, у которого рабочие места находятся с одной стороны и при установке и снятии инструмента не требуется большего расстояния от стены здания до оборудования. Штамповочные молоты по данной схеме устанавливать нельзя, так как для забивки клиньев «соколом» требуется расстояние от стены до молота 3-4м. Преимуществом такой схемы является небольшая ширина пролета, а недостатком – плохая аэрация. Эту схему в чистом виде для новых цехов не применяют, а используют только как вариант 1 схемы при расстановке мелкого оборудования.

3-я схема По этой схеме (рис. 17б) оборудование устанавливают в 2 ряда, отстоящих от продольных стен здания на значительном расстоянии, с расположением рабочих мест со стороны боковых проездов.

Эта схема является наиболее распространенной для кузнечно-штамповых цехов. Здесь имеется три проезда, что создает стройную схему грузопотока. Металл подают к рабочим местам по боковым проездам, а поковки транспортируют по среднему проезду. Схема является наилучшей с точки зрения аэрации рабочих мест. Поэтому по этой схеме иногда выполняют также цехи свободной ковки, хотя при этом увеличивается общая ширина пролета.

При расположении оборудования по 2-й и 3-й схемам следует придерживаться двух правил:

Установку оборудования в одном продольном ряду следует проводить в порядке убывания его габаритов в направлении от заготовительного отделения к термическому, а в другом ряду, наоборот, в порядке возрастания габаритов оборудования. Это позволит выдержать примерно одинаковую ширину центрального прохода в цехе.

Штамповочные молоты при 3 схеме следует располагать в правом ряду, а ГКМ – в левом, считая, по направлению движения металла от заготовительного отделения к термическому. Последнее определяется тем, что печи располагают слева от молотов и справа от ГКМ, что удобно для работы на молотах и ГКМ и создает стройные грузопотоки, без петель.

В) Взаимное расположение основного производственного оборудования.

При расстановке оборудования следует руководствоваться некоторыми основными положениями:

площади, на которых расположено оборудования, должны быть достаточны для свободного выполнения работ;

печь по отношению к кузнечно-прессовому оборудованию должна быть расположена так, чтобы рабочее место кузнеца не находилось в зоне действия лучистой теплоты печи;

у рабочих мест необходимо предусмотреть площадку для хранения материалов и горячих поковок;

проходы и проезды для транспорта к рабочему месту должны быть достаточных размеров;

должно быть обеспечено соблюдение правил техники безопасности и охраны труда.

Вариантов для расстановки оборудования может быть несколько для каждого типа оборудования. Каждый вариант имеет свои достоинства и недостатки и выбор варианта производят на основании анализа достоинств и недостатков. Наиболее часто встречающиеся схемы расстановки различных машин приведены в /1, 9, 19/.

Г) Расстояние между оборудованием, проходы и проезды.

Расстояние между оборудованием должно быть таким, чтобы обеспечить свободное выполнение работ, расположить все механизирующие устройства и выполнить правила техники безопасности и охраны труда. Излишне большие расстояния приводят к увеличению потребной площади и удорожанию строительства. Для некоторых видов оборудования в настоящее время выработаны нормали расстояний между этим оборудованием и сопряженными с ними машинами и устройствами, а также с соседним оборудованием.

Эти расстояния можно выбирать по справочникам или по книге /1/.

Необходимые в цехе проезды могут быть разделены на следующие группы:

а) транспортные или главные проезды, предназначенные для движения внутрицехового транспорта (тележки узкой колеи и безрельсовый транс-порт);

б) пожарные проезды, предназначенные для беспрепятственного передвижения пожарных машин внутри цеха или через них;

в) второстепенные проезды и проходы для передвижения материалов и рабочих по цеху, обслуживание оборудования и складочных мест, ремонта оборудования.

При назначении минимального расстояния оборудования от стен следует исходить из соображений охраны труда и техники безопасности, удобства обслуживания устанавливаемого оборудования в процессе работы, возможности его демонтажа во время ремонта, минимального расстояния между ними наиболее выступающими частями фундаментов оборудования и стен или колонн здания.

Все конкретные данные о ширине проходов и проездов можно брать по справочникам или по книге / 1 /.