- •В.А. Жулай дорожные машины Сборник расчетных работ

- •190109 «Наземные транспортно-технологические средства» и

- •190100 «Наземные транспортно-технологические комплексы» Воронеж 2014

- •Введение

- •1. Расчет основных параметров асфальтоукладчиков

- •Назначение. Классификация. Принцип работы

- •Основы расчета асфальтоукладчиков

- •Порядок выполнения работы

- •Контрольные вопросы

- •Расчет основных параметров агрегатов машин для постройки покрытий методом смешения на месте

- •. Назначение. Классификация. Принцип работы

- •2.2. Основы расчета дорожной грунтовой фрезы

- •Порядок выполнения работы

- •Контрольные вопросы

- •3. Расчет основных параметров и прочности основных узлов дорожных катков

- •3.1. Назначение. Классификация. Принцип работы

- •3.2. Основы расчета дорожных катков

- •Порядок выполнения работы

- •4. Расчет основных параметров механизмов и агрегатов подметально-уборочных машин

- •4.1. Назначение. Классификация. Принцип работы

- •4.2. Основы расчета подметально-уборочных машин

- •4.3. Порядок выполнения работы

- •Контрольные вопросы

- •5. Расчет основных параметров механизмов и агрегатов машин для ремонта асфальтобетонных покрытий методом регенерации

- •5.1. Назначение. Классификация. Принцип работы

- •Основы расчета машин для горячей регенерации

- •Порядок выполнения работы

- •Контрольные вопросы

- •Владимир Алексеевич Жулай Дорожные машины Сборник расчетных работ

- •190109 «Наземные транспортно-технологические средства»

- •394006 Воронеж, ул. 20-летия Октября, 84

Порядок выполнения работы

В соответствии с заданием преподавателя по данным, приведенным в табл. П. 4. и П. 5. выбираем значения основных технических характеристик катка: массу m, общее число осей n, число ведущих осей nв, рабочую vp транспортную vтр скорости движения, ширину вальца bв, ширину укатываемой полосы В, радиусы вальцов (колес) rc.

В тяговом расчете катка определяем: силу тяги по сцеплению (3.2), сопротивление качению (3.4) для рабочего и транспортного режимов, сопротивление от сил инерции при трогании c места (3.5) для рабочего режима, сумму всех сопротивлений, возникающих на рабочем режиме (3.3) и проверяем возможность преодоления возникающих сопротивлений (3.1).

Определяем расчетный максимальный крутящий момент на каждом из ведущих колес (3.6), расчетное значение окружного усилия, необходимого для преодоления всех рабочих сопротивлений (3.7), (3.9) и необходимую мощность двигателя (3.8), (3.10) для рабочего и транспортного режимов.

Для расчета на прочность основных частей катка определяем: момент, необходимый для поворота управляемого вальца (колеса) по (3.11) или (3.12); усилие, возникающее при наезде на непреодолимое препятствие по (3.13) или (3.14) и (3.15).

Определяем производительность катка (3.16).

Контрольные вопросы

Для чего предназначены дорожные катки?

Как классифицируются дорожные катки?

Опишите принцип работы дорожных катков.

Какие катки используются при уплотнении дорожных оснований и покрытий?

Как можно определить окончание укатки материала?

Какие факторы влияют на процесс уплотнения дорожных оснований и покрытий?

В чем заключается преимущество пневмошинных катков при уплотнении дорожных оснований и покрытий?

Что входит в тяговый расчет катка?

Как определяется расчетный максимальный крутящий момент на каждом из ведущих колес?

Как определяется необходимая мощность двигателя для рабочего и транспортного режимов?

Как определяется момент сил трения, препятствующий повороту вальца?

4. Расчет основных параметров механизмов и агрегатов подметально-уборочных машин

4.1. Назначение. Классификация. Принцип работы

Содержание городских дорог – это комплекс различных по назначению, трудоемкости и методам выполнения операций, среди которых наиболее трудоемкой и значительной по объему является уборка городских дорог в летний и зимний периоды.

При летней уборке удаляют загрязнения с дорожных покрытий, добиваются снижения запыленности нижних слоев воздушного бассейна над дорогами, степень которой определяется, в основном, количеством и влажностью загрязнений дорожных покрытий. Очевидно, что технологией уборки нужно предусматривать такие машины и работу их с такой периодичностью и последовательностью, чтобы количество загрязнений на дорожных покрытиях в любой момент времени было менее допустимого.

Подметально-уборочные машины предназначены для уборки загрязнений с поверхности асфальто- и цементобетонных дорожных покрытий.

Классификация подметально-уборочных машин

По принципу действия: подметальные, подметально-уборочные, вакуумно-подметальные, вакуумно-уборочные, струйные уборочные.

По виду рабочего органа: цилиндрическая щетка, ленточная щетка, коническая щетка, вакуумный подборщик, газоструйное сопло.

По способу транспортирования смета в бункер: прямой заброс в бункер, обратный заброс в бункер, механический, струйно-щеточный, щеточно-вакуумный, свободный отброс смета, струйно-вакуумный.

По способу обеспыливания воздушной среды при подметании: влажное обеспыливание и пневматическое обеспыливание.

По способу разгрузки бункера: гравитационный, самосвальный, принудительный (боковое и заднее эжектирование), сменные контейнеры.

Подметальные машины отделяют и перемещают смет без его подборки косоустановленной цилиндрической щеткой в сторону от направления движения машины. Поэтому их используют преимущественно для подметания загородных дорог, внутридворовых территорий и для уборки снега в зимний период.

Подметально-уборочные машины обеспечивают полный цикл уборки, т. е. отделение загрязнений и перемещение их с дорожных покрытий в бункер машины. Цикл уборки современной машиной включает подметание покрытий, заполнение бункера сметом, транспортирование его на места складирования, разгрузку бункера и заполнение бака водой, необходимой для обеспыливания при подметании.

Для уборки загрязнений машина снабжена щеточными и транспортирующими устройствами, бункером для смета, механизмом его опорожнения, системой обеспыливания зоны подметания. Щеточное устройство обычно представляет собой комбинацию из двух или трех щеток, различающихся формой (рис. 4.1).

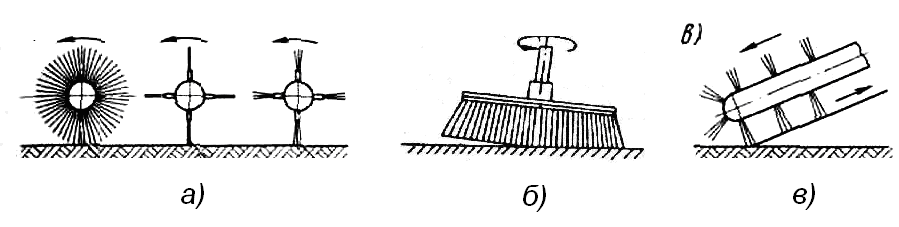

Рис. 4.1. Типы щеток:

а ‑ цилиндрическая; б – коническая (лотковая); в ‑ ленточная

Цилиндрические щетки диаметром окружности вращения до 1 м имеют горизонтальную ось вращения. Цилиндрические щетки не только подметают полосы дороги перед машиной, но и направляют смет непосредственно в бункер (рис. 4.2, а) или к транспортирующему устройству (рис. 4.2, д). Конические (лотковые) щетки с расположением ворса по образующей поверхности конуса с углом при вершине примерно 60° и осью вращения, наклоненной под углом 5...7° к вертикали, предназначены для направленного отброса смета, они обеспечивают подметание и перемещение загрязнений к продольной оси машины. Ленточные щетки в виде бесконечной цепи с закрепленными на ней щеточными секциями одновременно с отделением смета от дороги транспортируют его в бункер, они наименее распространены вследствие малой надежности и эффективности.

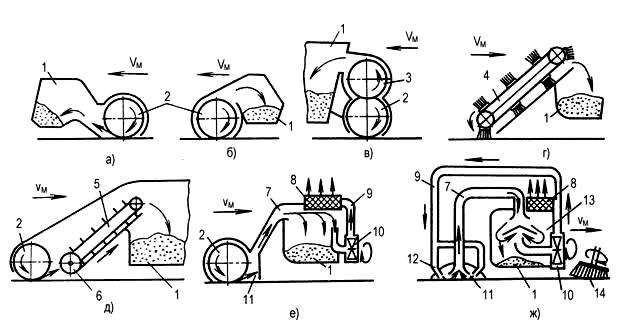

Транспортирование смета в бункер может осуществляться различными способами с помощью механических или пневматических устройств (рис. 4.2).

Одноступенчатую систему транспортирования смета в бункер непосредственно ворсом щетки – прямым забросом (рис. 4.2, а) или обратным забросом «через себя», когда бункер расположен позади щетки (рис. 4.2, б) используют на малогабаритных машинах для уборки тротуаров, особенно с навесным и прицепным рабочим оборудованием,. Для этих способов характерна малая вместимость бункера (до 1 м3). Кроме того, требуется более высокая окружная скорости щетки и компенсация износа ворса. Перспективным является механическое транспортирование смета в бункер промежуточным лопастным метателем (рис. 4.2, в).

Наиболее широко используется многоступенчатое механическое транспортирование смета с параллельным оси вращения цилиндрической щетки шнековым подборщиком и цепочно-скребковым транспортером (рис. 4.2, д). Недостаток такой системы заключается в ее низкой надежности и большой металлоемкости.

Рис. 4.2. Способы транспортирования смета в бункер:

а – прямым забросом смета; б – обратным забросом смета; в – забросом смета лопастным метателем; г – забросом смета ленточной щеткой; д – шнековым и цепочно-скребковым транспортерами; е – щеточно-вакуумным подборщиком и гравитационным отделением смета; ж – струйно-вакуумным подборщиком и инерционным отделением смета;

1 – бункер; 2 – цилиндрическая щетка; 3 – лопастной метатель; 4 – ленточная щетка;

5 – скребковый транспортер; 6 – шнек; 7 – всасывающий трубопровод;

8 – фильтр; 9 – напорный трубопровод; 10 – вакуумный вентилятор; 11 – вакуумный подборщик; 12 – сдувающие сопла; 13 – циклон; 14 – коническая щетка

При щеточно-вакуумном (пневматическом) транспортировании (рис. 4.2, е) вспомогательная цилиндрическая щетка уменьшенного диаметра подает смет в вакуумный подборщик, может быть также установлен промежуточный транспортер. В струйно-вакуумном подборщике (рис. 4.2, ж) щеточный ворс заменен сдувающими соплами, воздушные потоки которых обеспечивают отрыв загрязнений от дорожного покрытия и перемещение их к всасывающему трубопроводу. Отделение крупного смета в бункере обеспечивается гравитационным способом. Пылеватые частицы задерживаются тканевыми фильтрами с устройствами для их периодической регенерации встряхиванием, вибрацией, обратной продувкой и др. При струйно-вакуумной системе транспортирования через фильтр в атмосферу выбрасывается не более 20 … 25 % воздуха, остальная его часть без очистки от пыли подается в сдувающие сопла, частично замыкая систему циркуляции воздуха.

При подметании обеспыливание может быть влажное путем мелкодисперсного разбрызгивания воды под давлением 0,2 ... 0,3 МПа через форсунки перед подметальными щетками и пневматическое обеспыливание, совмещенное с вакуумной системой транспортирования смета. Норма расхода воды при влажном обеспыливании 0,02 … 0,025 кг на 1 м2 поверхности дороги. Увеличение расхода вызывает прилипание смета к щетке и дорожному покрытию и резкое снижение качества подметания. Перспективным является термовлажное обеспыливание подачей водяного пара в зоны интенсивного пылеобразования.

В качестве базовых машин для монтажа подметально-уборочного оборудования применяют маневренные автомобили малой и средней грузоподъемности, самоходные шасси, колесные тракторы и одноосные или двухосные прицепы.