- •Диагностика трубопроводов

- •Составитель с.Н. Кузнецов

- •Введение

- •1. Причины понижения эксплуатационной надежности магистральных трубопроводов и пути продления их срока службы

- •Контрольные вопросы

- •2. Классификация дефектов труб

- •Контрольные вопросы

- •3. Основания для формирования плана диагностического обследования нефтепроводов

- •Контрольные вопросы

- •4. Технологии внутритрубного диагностирования магистральных трубопроводов

- •Контрольные вопросы

- •5. Профилеметрия трубопроводов

- •5.1. Метрологические параметры профилемеров

- •5.2. Определение параметров изгибов мт по сигналам профильных датчиков или одометров

- •5.3. Способы определения параметров изгибов мт по сигналам инерциального модуля

- •5.4. Одноканальный профилемер

- •5.5. Многоканальный профилемер

- •Контрольные вопросы

- •6. Скребок-калибр

- •Контрольные вопросы

- •7. Навигационный снаряд

- •8. Ультразвуковые внутритрубные дефектоскопы

- •8.1. Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного измерения толщины стенки трубы

- •8.2. Ультразвуковой дефектоскоп cd (cdl, cdc, cds) для обнаружения продольных, поперечных, наклонных трещин

- •Контрольные вопросы

- •9. Комбинированный дефектоскоп для прямого измерения толщины стенки трубы и обнаружения трещин на ранней стадии (wm&cd)

- •Магнитные внутритрубные дефектоскопы

- •9.1. Магнитный дефектоскоп высокого и сверхвысокого разрешения с продольным намагничиванием (mfl)

- •9.2. Магнитный дефектоскоп высокого и сверхвысокого разрешения с поперечным намагничиванием (tfi)

- •Контрольные вопросы

- •10. Акустико-эмиссионный контроль

- •Контрольные вопросы

- •11. Вибрационный метод контроля

- •Контрольные вопросы

- •12. Порядок формирования программы диагностического обследования нефтепроводов

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Оглавление

- •Диагностика трубопроводов

- •394006 Воронеж, ул. 20-летия Октября, 84

5.2. Определение параметров изгибов мт по сигналам профильных датчиков или одометров

Одной из важных задач снаряда-профилемера является определение радиусов поворотов и углов изгибов трубопровода.

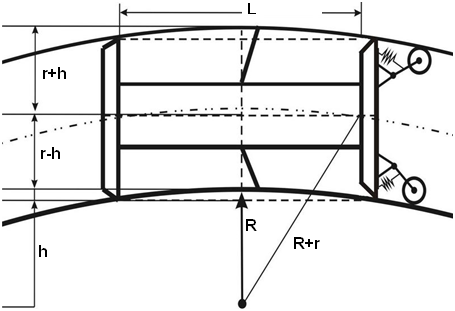

Геометрическая интерпретация способа определения радиуса изгиба участка трубы по сигналам пояса профильных датчиков, размещенных в центре снаряда, представлена на рис. 19.

|

Рис. 19. Схема определения радиуса изгиба МТ по сигналам профильных датчиков, по сигналам одометров |

По

сигналам профильных датчиков![]() ,

,

![]() , где r

- радиус снаряда, можно определить

смещение оси снаряда относительно оси

трубы по формуле

, где r

- радиус снаряда, можно определить

смещение оси снаряда относительно оси

трубы по формуле

![]() .

.

При известном расстоянии L между, опорными эластичными манжетами радиус изгиба МГ определяется выражением:

![]() .

(1)

.

(1)

Погрешность

сигналов профильных датчиков включает

в себя инструментальные ошибки датчиков

и погрешность за счет деформации манжет

и составляет

![]() ,

а изменение расстояния между манжетами

,

а изменение расстояния между манжетами

![]() .

Анализ уравнений ошибок для выражения

(1) показывает, что при измерении радиуса

изгиба погрешность определения составит

порядка 16 %.

.

Анализ уравнений ошибок для выражения

(1) показывает, что при измерении радиуса

изгиба погрешность определения составит

порядка 16 %.

Использование трех поясов профильных датчиков как в снарядах ЗАО «Нефтегазкомплектсервис», так и ЗАО НПО «Спецнефтегаз», позволяет алгоритмически скомпенсировать погрешности определения радиуса изгиба из-за несоосности снаряда и трубопровода, обусловленной деформациями манжет.

Алгоритм определения радиуса изгиба МТ по сигналам одометров

(рис. 19) имеет вид

![]() ,

(2)

,

(2)

где

![]() - вариации сигналов одометров за время

прохождения снарядом изгиба трубопровода,

D

- диаметр МТ.

- вариации сигналов одометров за время

прохождения снарядом изгиба трубопровода,

D

- диаметр МТ.

5.3. Способы определения параметров изгибов мт по сигналам инерциального модуля

Инерционный модуль (ИМ) представляет собой набор датчиков первичной информации (ДПИ): гироскопов и акселерометров, установленных в гермоконтейнере снаряда-профилемера. ИМ имеются на снарядах ЗАО «Нефтегазкомплектсервис», ЗАО «Газприборавтоматикасервис», фирм «Rosen» и «Tubo-scope».

В снаряде-профилемере ЗАО «Нефтегазкомплектсервис» ИМ включает в себя два 3-компонентных акселерометра и 2 волоконно-оптических гироскопа (ВОГ). ИМ снаряда-профилемера фирмы ЗАО «Газприборавтоматикасервис» представлен в двух вариантах: ИМ средней точности (3 ВОГ и 3 акселерометра) и более дешевый ИМ низкой точности (3 ММГ и 3 ММА). Первый вариант ИМ используется при необходимости определения параметров изгибов и пространственного положения трубопровода. Для определения углов изгибов и радиусов поворотов трубопровода достаточно недорогого варианта ИМ на микромеханических датчиках.

Радиусы поворотов МТ могут быть вычислены геометрическим и инерциальным способами.

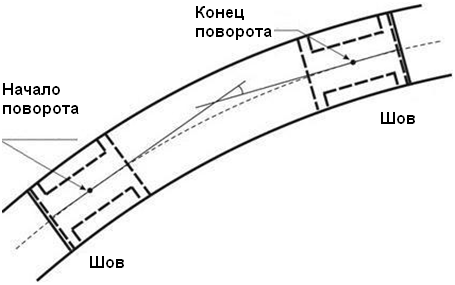

Геометрический способ (точечный) базируется на определении относительной ориентации (измерение вариации углов азимута и тангажа) снаряда-профилемера для двух последовательно расположенных точек. При определении изгиба трубы в качестве данных точек могут быть приняты начало и конец трубы соответственно (рис. 20, 21).

|

Рис. 20. Геометрический способ определения радиуса изгиба трубы

|

|

Рис. 21. Определение углов стыка двух труб |

При определении радиусов затяжных поворотов между данными точками может быть несколько труб. Точки измерения в данном случае выбираются по проекции траектории движения снаряда на плоскость горизонта и профилю траектории – графику изменения высоты в функции дистанции. Следует понимать, что и в том, и другом случае определяются усредненные на определенном участке трубопровода радиусы поворотов снаряда.

Горизонтальная и вертикальная компоненты радиуса изгиба определяются соотношением

![]() ,

где

,

где

![]() -

вариации углов рыскания

и тангажа

соответственно при перемещении

профилемера по дуге длиной S.

-

вариации углов рыскания

и тангажа

соответственно при перемещении

профилемера по дуге длиной S.

Для

угла поворота =3=0,052

рад

на

длине дуги S=11м

учитываем следующие параметры: погрешность

определения длины дуги в основном

состоит из ошибки одометра и составляет![]() ;

погрешность определения угла изгиба

трубы определяется точностью ДПИ,

входящих в состав ИМ снаряда и составляет

;

погрешность определения угла изгиба

трубы определяется точностью ДПИ,

входящих в состав ИМ снаряда и составляет

![]() рад. Имеем радиус изгиба R

= 211,54

м

и

погрешность его определения составляет

рад. Имеем радиус изгиба R

= 211,54

м

и

погрешность его определения составляет

![]() %.

%.

Аналогичным

образом возможно определение угла стыка

между двумя трубами (рис. 21):

![]() .

.

Погрешность

определения радиуса изгиба тем меньше,

чем меньше время прохождения поворота

и короче расстояние между началом и

концом поворота. Исходя из этого

разработан вариант геометрического

способа определения параметров изгиба

на основе анализа графика кривизны

участка МТ (рис. 20). Он представляет

собой изменение величины, обратной

радиусу изгиба в функции текущей

дистанции снаряда - профилемера. Угол

изгиба на каждом шаге одометра определяется

как среднеквадратическая сумма значений

вариаций параметров ориентации

![]() при

длине дуги 100 мм.

при

длине дуги 100 мм.

При

угле изгиба, равном 3,

моментальный радиус поворота будет R

= 1,92 м

и

погрешность его определения

![]() %.

%.

В качестве преимущества геометрических способов определения радиуса изгиба участка МТ можно назвать их автономность. С помощью разработанного программного обеспечения специалистами ЗАО «Газприборавтоматикасервис» определяются углы и радиусы изгибов каждой трубы, а также углы стыков поперечных швов соседних труб.

Геометрический способ на основе анализа графика кривизны участка трубы является более точным. С его помощью место изгиба позиционируется с точностью до 100 мм.

На ЗАО «Газприборавтоматикасервис» помимо геометрических способов при обработке данных с профильных снарядов с успехом применяются инерциальные способы определения углов и радиусов изгибов МТ на основе использования кинематической и инерциальной информации:

по сигналам гироскопов и одометров;

по сигналам гироскопов и акселерометров.

Алгоритм первого инерциального способа состоит в определении линейной скорости движения снаряда по сигналам одометра, а затем по известным угловым скоростям радиуса изгиба по следующим выражениям:

![]() ,

,

![]() ,

,

где

![]() - угловая скорость снаряда в данной

плоскости (

- угловая скорость снаряда в данной

плоскости (![]() =11/с);

=11/с);

![]() - приращение сигнала одометра за период

опроса t=0,01

c;

- приращение сигнала одометра за период

опроса t=0,01

c;

![]() - коэффициент одометра (в идеальном

случае

- коэффициент одометра (в идеальном

случае

![]() ).

).

Ошибка

определения радиуса изгиба в данном

случае будет определяться: погрешностью

определения угловой скорости движения

снаряда

![]() =1/ч;

погрешностью определения поступательной

скорости движения снаряда V,

включающей ошибку квантования,

обусловленную дискретностью (S

=1 см),

и погрешностью масштабного коэффициента

одометра Kод=0,004.

При этом для радиуса изгиба получим

=1/ч;

погрешностью определения поступательной

скорости движения снаряда V,

включающей ошибку квантования,

обусловленную дискретностью (S

=1 см),

и погрешностью масштабного коэффициента

одометра Kод=0,004.

При этом для радиуса изгиба получим

![]() .

.

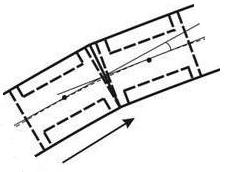

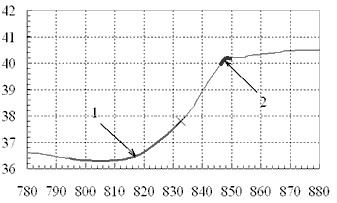

Микромеханические ДПИ фирмы Analog Devices ADXRS300 и ADXL330 в составе ИМ успешно применяются на профилемерах ЗАО «Газприборавтоматикасервис». На рис. 22 представлены примеры кривых изменения высоты трубопровода, полученные по результатам работы ИМ на ДПИ средней точности (метод, принятый за эталонный) и на микромеханических ДПИ снаряда-профилемера ПР-800.

а) |

б) |

Рис. 22. Кривая изменения профиля трубопровода: а) эталонный ИМ; б) ИМ на ДПИ грубой точности |

|

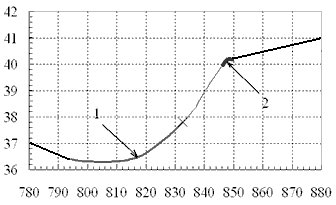

Для сравнения выбраны два поворота (см. рис. 22):

затяжной (1) – длина поворота 49,11 м, ошибка определения угла изгиба ≈58=27 %: а) для эталонного ИМ: угол 432, радиус 619,42 м; б) для ИМ на грубых ДПИ: угол 334, радиус 787,15 м;

крутоизогнутый (2) – длина поворота 2,13 м, ошибка определения угла изгиба ≈15=2,5 %: а) для эталонного ИМ угол 445, радиус 25,48 м; б) для ИМ на грубых ДПИ: угол 430, радиус 26,1 м.

Этот пример наглядно показывает, что использование ИМ на микромеханических ДПИ при определении углов изгиба и радиусов крутоизогнутых поворотов, т.е. для выявления особо проблемных мест трубопровода, дает точность 2,5 % по сравнению с ИМ на датчиках средней точности.