- •Диагностика трубопроводов

- •Составитель с.Н. Кузнецов

- •Введение

- •1. Причины понижения эксплуатационной надежности магистральных трубопроводов и пути продления их срока службы

- •Контрольные вопросы

- •2. Классификация дефектов труб

- •Контрольные вопросы

- •3. Основания для формирования плана диагностического обследования нефтепроводов

- •Контрольные вопросы

- •4. Технологии внутритрубного диагностирования магистральных трубопроводов

- •Контрольные вопросы

- •5. Профилеметрия трубопроводов

- •5.1. Метрологические параметры профилемеров

- •5.2. Определение параметров изгибов мт по сигналам профильных датчиков или одометров

- •5.3. Способы определения параметров изгибов мт по сигналам инерциального модуля

- •5.4. Одноканальный профилемер

- •5.5. Многоканальный профилемер

- •Контрольные вопросы

- •6. Скребок-калибр

- •Контрольные вопросы

- •7. Навигационный снаряд

- •8. Ультразвуковые внутритрубные дефектоскопы

- •8.1. Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного измерения толщины стенки трубы

- •8.2. Ультразвуковой дефектоскоп cd (cdl, cdc, cds) для обнаружения продольных, поперечных, наклонных трещин

- •Контрольные вопросы

- •9. Комбинированный дефектоскоп для прямого измерения толщины стенки трубы и обнаружения трещин на ранней стадии (wm&cd)

- •Магнитные внутритрубные дефектоскопы

- •9.1. Магнитный дефектоскоп высокого и сверхвысокого разрешения с продольным намагничиванием (mfl)

- •9.2. Магнитный дефектоскоп высокого и сверхвысокого разрешения с поперечным намагничиванием (tfi)

- •Контрольные вопросы

- •10. Акустико-эмиссионный контроль

- •Контрольные вопросы

- •11. Вибрационный метод контроля

- •Контрольные вопросы

- •12. Порядок формирования программы диагностического обследования нефтепроводов

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Оглавление

- •Диагностика трубопроводов

- •394006 Воронеж, ул. 20-летия Октября, 84

Приложение 2

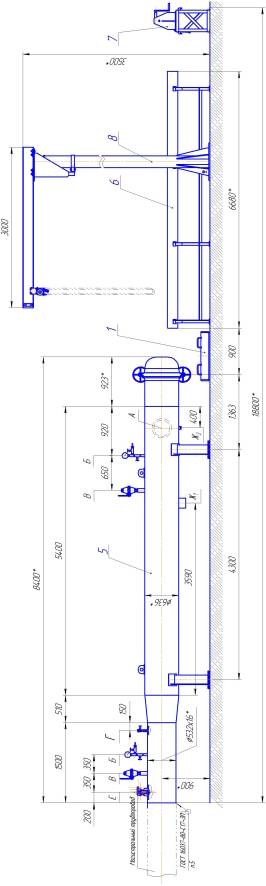

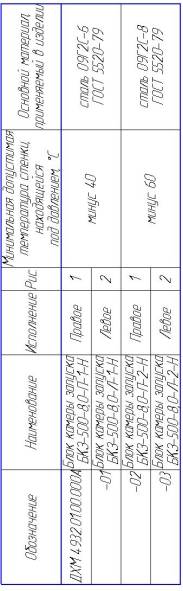

Камеры приема и запуска средств очистки и диагностики из магистрального трубопровода

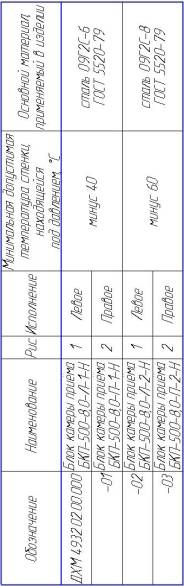

Таблица П.2.1

Техническая характеристика камеры приема средств очистки и диагностики из магистрального трубопровода

1. Блок камеры приёма предназначен для приёма средств очистки и диагностики из магистрального трубопровода |

|

2. Объём, не более, м3 |

2,0 |

3. Давление, МПа (кгс/см2), не более: |

|

рабочее |

8,0 (80,0) |

расчётное |

8,0 (80,0) |

4. Температура, oС: |

|

рабочая среды |

-15 ÷ 80 |

расчетная стенки |

80 |

5. Среда - нефть. Взрывопожароопасная. |

|

Класс опасности по ГОСТ 12.1.007-76 |

4 |

Группа взрывоопасной смеси по ГОСТ Р 51330.5-9 9 |

Т3 |

Категория взрывоопасности смеси по ГОСТ Р 51330.11-99 |

IIА |

6. Прибавка для компенсации коррозии, мм |

3 |

7. Число циклов нагружения за весь срок службы, не более |

400 |

8. Группа сосуда ГОСТ Р 52630-2006 |

1 |

9. Установленный срок службы, год, не менее |

30 |

10 . Габаритные размеры, мм, не более: |

|

длина |

15 540 |

ширина |

1 500 |

высота |

3 500 |

Технические требования к установке камеры приема средств очистки и диагностики из магистрального трубопровода

1. Изготовление, маркировка, упаковка и транспортирование блока камеры согласно ГОСТ Р 52630-2006, ПБ 03-576-03, ПБ 03-584-03, ТУ 3689-126-00217389-2009. Конструкцию и размеры определяют требования СНиП 2.05.06-85 «Магистральные трубопроводы».

2. Все изменения связанные с заменой материала, размеров деталей и т. д., не нарушающие требований ГОСТ Р 52630-2006, ПБ 03-576-03 и ПБ 03-584-03, отражаются в соответствующих разделах паспорта сосуда.

3. Требования по пожарной безопасности на объекте, где устанавливается настоящее оборудование, должны соответствовать ГОСТ 12.1.004-91.

4. Рабочие чертежи разработаны на основании ТУ 3689-126-00217389-2009.

Оглавление

Введение 3

1. Причины понижения эксплуатационной надежности магистральных трубопроводов и пути продления их срока службы 3

2. Классификация дефектов труб 8

3. Основания для формирования плана диагностического 15

обследования нефтепроводов 15

4. Технологии внутритрубного диагностирования 17

магистральных трубопроводов 17

5. Профилеметрия трубопроводов 19

5.1. Метрологические параметры профилемеров 22

5.2. Определение параметров изгибов МТ по сигналам профильных датчиков или одометров 27

5.3. Способы определения параметров изгибов МТ по сигналам инерциального модуля 29

5.4. Одноканальный профилемер 32

5.5. Многоканальный профилемер 34

6. Скребок-калибр 38

7. Навигационный снаряд 43

8. Ультразвуковые внутритрубные дефектоскопы 45

8.1. Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного измерения толщины стенки трубы 46

8.2. Ультразвуковой дефектоскоп CD (CDL, CDC, CDS) для обнаружения продольных, поперечных, наклонных трещин 51

Магнитные внутритрубные дефектоскопы 55

9.1. Магнитный дефектоскоп высокого и сверхвысокого разрешения с продольным намагничиванием (MFL) 56

9.2. Магнитный дефектоскоп высокого и сверхвысокого разрешения с поперечным намагничиванием (TFI) 58

10. Акустико-эмиссионный контроль 59

11. Вибрационный метод контроля 62

12. Порядок формирования программы диагностического 68

обследования нефтепроводов 68

Заключение 69

Библиографический список 70

Приложение 1 71

Приложение 2 75

Составитель

д-р техн. наук, проф. Кузнецов Сергей Николаевич

Учебное издание