- •Диагностика трубопроводов

- •Составитель с.Н. Кузнецов

- •Введение

- •1. Причины понижения эксплуатационной надежности магистральных трубопроводов и пути продления их срока службы

- •Контрольные вопросы

- •2. Классификация дефектов труб

- •Контрольные вопросы

- •3. Основания для формирования плана диагностического обследования нефтепроводов

- •Контрольные вопросы

- •4. Технологии внутритрубного диагностирования магистральных трубопроводов

- •Контрольные вопросы

- •5. Профилеметрия трубопроводов

- •5.1. Метрологические параметры профилемеров

- •5.2. Определение параметров изгибов мт по сигналам профильных датчиков или одометров

- •5.3. Способы определения параметров изгибов мт по сигналам инерциального модуля

- •5.4. Одноканальный профилемер

- •5.5. Многоканальный профилемер

- •Контрольные вопросы

- •6. Скребок-калибр

- •Контрольные вопросы

- •7. Навигационный снаряд

- •8. Ультразвуковые внутритрубные дефектоскопы

- •8.1. Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного измерения толщины стенки трубы

- •8.2. Ультразвуковой дефектоскоп cd (cdl, cdc, cds) для обнаружения продольных, поперечных, наклонных трещин

- •Контрольные вопросы

- •9. Комбинированный дефектоскоп для прямого измерения толщины стенки трубы и обнаружения трещин на ранней стадии (wm&cd)

- •Магнитные внутритрубные дефектоскопы

- •9.1. Магнитный дефектоскоп высокого и сверхвысокого разрешения с продольным намагничиванием (mfl)

- •9.2. Магнитный дефектоскоп высокого и сверхвысокого разрешения с поперечным намагничиванием (tfi)

- •Контрольные вопросы

- •10. Акустико-эмиссионный контроль

- •Контрольные вопросы

- •11. Вибрационный метод контроля

- •Контрольные вопросы

- •12. Порядок формирования программы диагностического обследования нефтепроводов

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Оглавление

- •Диагностика трубопроводов

- •394006 Воронеж, ул. 20-летия Октября, 84

5.1. Метрологические параметры профилемеров

Выявление грубых геометрических дефектов и контроль геометрии осевой линии действующих МТ в настоящее время производится с использованием снарядов - профилемеров в ходе процесса транспортировки поставляемого продукта. К грубым геометрическим дефектам относят: эллипсность, вмятины, гофры. Кроме этого, такие параметры, как минимальные радиусы изгиба осевой линии, углы стыка двух соседних труб, нетехнологические изгибы отдельных труб, жестко регламентируются соответствующими отраслевыми стандартами. Эти дефекты, кроме снижения прочности, затрудняют мониторинг состояния МТ другими средствами внутритрубной дефектоскопии.

Разработкой снарядов-профилемеров занимаются несколько предприятий как в нашей стране, так и за рубежом. В настоящее время эксплуатируется около десятка разновидностей снарядов-профилемеров.

|

|

б)

б)

в)

в)

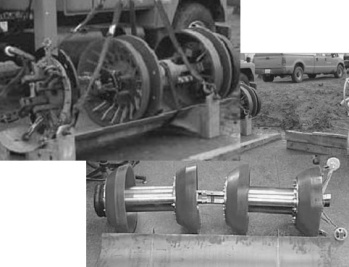

Рис.13. Одиночные рычажные датчики дефектов:

а) - ЗАО «Газприборавтоматика-сервис»;

б) - ЗАО «Нефтегазкомплект-сервис» , в) ЗАО НПО «Спецнефтегаз»

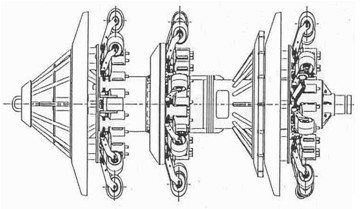

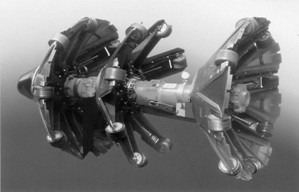

Анализ вариантов исполнения и их параметров снарядов-профилемеров дает возможность предложить несколько вариантов их классификации:

по типу систем измерения геометрических дефектов;

наличию или отсутствию инерциального модуля (ИМ) в его составе;

условиям работы: максимально допустимой скорости движения; рабочему диапазону температур и максимально допустимому внешнему давлению перекачки продукции; минимальному радиусу поворота, при котором снаряд проходит трубу беспрепятственно, диапазону диаметров МТ; максимальной длине участка, обследуемого за один пропуск снаряда, и т.п.;

конструктивным особенностям.

Выявление дефектов производится с использованием системы измерения геометрии снаряда-профилемера. Данные системы могут быть реализованы на основе различных измерительных схем, включающих:

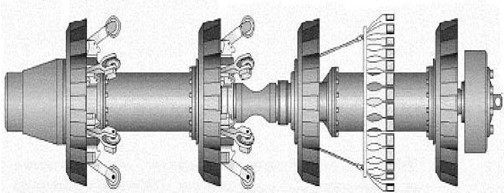

семейство рычажных датчиков угла (рис. 14);

одиночные рычажные датчики дефектов (рис. 13);

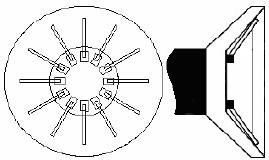

бесконтактные многоканальные вихретоковые датчики (рис.15).

|

|

|

|

Рис. 14. Семейство рычажных датчиков угла, объединенных гибкой манжетой |

|

Рис. 15. Бесконтактные многоканальные вихретоковые датчики |

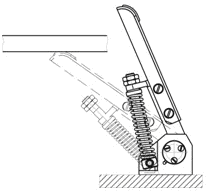

Принцип работы одиночного рычажного датчика дефектов (см. рис.13) заключается в преобразовании углового перемещения рычага в электрический сигнал при помощи датчика поворота, размещенного в герметичном корпусе. Датчики дефектов объединяются в один или более поясов профильных рычагов (см. рис.14). Любой вариант исполнения системы измерения геометрии МТ дает возможность определить основные грубые геометрические дефекты трубопровода. Чем больше датчиков содержит в своем составе данная система, тем выше точность определения дефектов. Увеличение числа датчиков достигается путем уменьшения их габаритных размеров и увеличения числа поясов. На профилемере фирмы ЗАО «Газприборавтоматика-сервис» 32 малогабаритных датчика, совмещенные с магниточувствительным элементом, расположены в одном поясе с регулярными промежутками между чувствительными рычагами. Это расположение позволяет снимать данные о деформации трубы, когда устройство проходит через аномалию геометрии в поперечной плоскости (рис. 16).

-

а)

б)

Рис. 16. Рычаг профильный (а), пояс профильных рычагов (б)

Система измерения геометрии снарядов-профилемеров ЗАО «Нефтегазкомплектсервис» представляет собой три сдвинутых по углу относительно друг друга пояса из 8 чувствительных рычагов. Эта конструктивная схема позволяет измерять радиусы поворотов.

У снарядов ЗАО НПО «Спецнефтегаз» в отличие от предыдущей схемы 2 крайних пояса являются опорными.

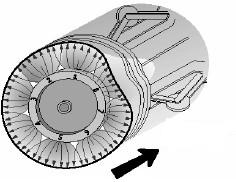

На снаряде (рис.17) рычаги на одном поясе, но при этом они находятся под эластичной манжетой. Использование манжеты увеличивает ресурс профильных датчиков, но в данном случае существует вероятность неверной идентификации мелких дефектов. Профильные датчики равномерно расположены вдоль сенсорной манжеты, их количество зависит от диаметра трубы и варьируется от 8 до 24 (рис. 17, 18).

|

Рис. 17. Размещение пояса профильных рычагов под манжетой |

|

Рис. 18. Работа системы измерения геометрии |

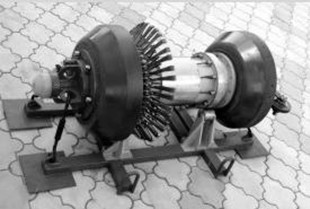

Принцип работы системы измерения геометрии снарядов-профилемеров основан на бесконтактной многоканальной вихретоковой технологии. Система состоит из восьми вихретоковых датчиков перемещения. Эти датчики представляют собой катушку с проводом, расположенную внутри герметичного корпуса. При контакте с магнитопроводом изменяется индуктивность, что приводит к изменению реактивного сопротивления. Измеряя реактивное сопротивление катушки, можно судить о расстоянии между датчиком и стенкой МТ.

К недостаткам данного способа можно отнести большую энергоемкость системы и большие габариты датчиков, что ограничивает возможность размещения в одном поясе большего количества датчиков.

а)

а)