- •Введение

- •Лекция № 1 обучение в вгту по специальности митомд

- •1.2. О специальности «Машины и технология обработки металлов давлением»

- •1.3. Место омд среди методов формообразования

- •Лекция №2 основные понятия о специальности митод

- •2.1. Виды обработки металлов давлением

- •2.2. Физико-механические основы обработки металлов

- •2.2.1. Холодная пластическая деформация

- •2.2.2. Пластическая деформация при повышенных

- •Лекция № 3 основные понятия о инженерной деятельности

- •3.3. История инженерного дела

- •3.4. Различия между инженером и ученым.

- •3.5. Роль инженерного дела в развитии общества

- •Лекция № 4 современная инженерная деятельность

- •4.1. Современное инженерное дело.

- •4.2. Качества современного инженера

- •4.3. Процедуры инженерной деятельности

- •Лекция № 5 инженерные задачи

- •5.1. Классификация инженерных задач

- •5.2. Аналитическая работа при проектировании

- •5.3. Экспертные системы

- •Лекция № 6 креативная деятельность инженера

- •6.1. Методы поиска новых технических решений

- •6.2. Модель и моделирование технических обьектов

- •6.3. Математическое моделирование и оптимизация

- •Лекция № 7 математическое моделирование

- •7.1. Построение и исследование математических моделей

- •7.2. Математические модели и их элементы

- •Модель - алгоритм - программа.

- •7.3. Этапы математического моделирования.

- •Моделирование в омд

- •8.1. Математическое моделирование в омд

- •8.2. Методы расчета и проектирования на эвм

- •8.5. Законы сохранения

- •8.6. Структура и алгоритмы математической модели неизотермического пластического течения при омд

- •8.7. Плоское напряженно-деформированное состояние

- •Осесимметричное напряженно-деформированное

- •Лекция № 9 системы автоматизированног проектирования

- •9.1. Сапр в инженерном деле

- •9.2. Уровня моделирования сапр

- •9.2.1. Метауровень.

- •9.2.2. Макроуровень.

- •9.2.3. Микроуровень.

- •Лекция № 10 сапр в кузнечно-штамповочном производстве

- •10.1. Методы реализации моделей на эвм

- •10.2. Сапр технологических процессов (тп) омд

- •10.3. Сапр технологического оборудования (то) омд

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.2.2. Пластическая деформация при повышенных

температурах

С повышением температуры увеличиваются подвижность и амплитуда колебаний атомов. Поэтому при нагревании холоднодеформированного металла в нем полностью или частично восстанавливается искаженная кристаллическая решетка и снимаются остаточные напряжения, т.е. производится полное или частичное разупрочнение. При обработке давлением нагретого металла в нем одновременно протекает два противоположных процесса: упрочнение, вызываемое пластической деформацией и разупрочнение, причиной которого является влияние температуры. В зависимости от того, какой из процессов преобладает, обработка давлением подразделяется на холодную, неполную горячую и горячую.

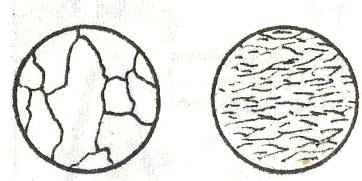

Если в процессе деформации металл получает интенсивное упрочнение, микроструктура является строчечной и отсутствуют следы разупрочнения, то такая деформация называется холодной. Прочность исходного металла при холодной деформации резко растет, пластичность существенно уменьшается.

Неполная горячая деформация характеризуется тем, что упрочнение металла частично снимается, но строчечная микроструктура сохраняется. Прочность такого металла несколько меньше и пластичность выше, чем прочность и пластичность холоднодеформированного металла.

При горячей деформации упрочнение, полученное металлом» процессе деформирования, полностью снимается рекристаллизацией. Рекристаллизация - это процесс зарождения и роста в деформированном металле новых равноосных зерен с неискаженной кристаллической решеткой взамен деформированных» В результате рекристаллизации строчечная микроструктура металла исчезает, однако волокнистая структура и анизотропия свойств сохраняются, так как неметаллические включения рекристаллизации не подвергаются.

В связи с тем, что вдоль волокон прочность металла выше, чем поперек, обработку давлением следует вести так, чтобы направление волокон совпадало с направлением максимальных напряжениях, возникающих в детали при ее эксплуатации. Например, в коленвале, изготовленным из проката гибкой и штамповкой, волокна повторяют конфигурацию изделия и направлены вдоль действия рабочих напряжений. Такой же коленвал, но наготовленный полностью обработкой резанием имеет перерезанные волокна. Очевидно, что отштампованный коленвал более прочен.

Рис.10. Микроструктура исходного и обработанного давлением металла

Следует отметить, что детали, подученные обработкой давлением, имеют большую прочность, чем такие же детали, но подученные литьем. Так, например, прочность стальных деталей, полученных обработкой давлением, на 15 – 20% выше по сравнению с литыми.

Данными способами получают весьма разнообразные по форме и размерам изделия из металла, пластмасс и других материалов с различными степенью точности размеров, механическими и другими характеристиками и качеством поверхности. Поэтому ковочно-штамповочное производство находит широкое применение в машиностроении и приборостроении, в производстве предметов народного потребления и других отраслях народного хозяйства. Получение изделий ковкой и штамповкой позволяет максимально приблизить исходную форму заготовки к форме и размерам готовой детали и тем самым уменьшить или полностью исключить дорогостоящие операции с потерей металла в стружку.

Высокая производительность процессов обработки металлов давлением, сравнительно низкая их энергоемкость, а также незначительные потери металла при производстве изделий, выгодно отличают их, по сравнению, например, с обработкой металла резанием, когда требуемую форму изделия получают удалением значительной части заготовки в стружку. Существенным достоинством пластической обработки является значительное улучшение свойств металла в процессе деформирования.

Динамичный и пропорциональный рост черной и цветной металлургии, производство изделий из металлов и сплавов пластической обработкой основываются на дальнейшем развитии теории обработки металлов давлением, являющейся научной базой разработки технологических операций получения изделий из металлов и сплавов. Теория пластической обработки металлов позволяет оценить экономическую целесообразность принятого способа деформации, выявить влияние условий обработки на свойства получаемых изделий, определить силовые и энергетические параметры процесса и указать пути их рационального изменения, дает возможность управлять процессом обработки с точки зрения улучшения способности металлов пластически деформироваться. Знание закономерностей обработки металлов давлением помогает выбирать наиболее оптимальные режимы технологических процессов, требуемое основное и вспомогательное оборудование и технически грамотно его эксплуатировать.

Современное машиностроение в условиях развивающейся технической революции характеризуется быстрым ростом масштабов производства и производительности труда при все более строгой оптимизации применяемых конструктивных и технологических решений.

2.2.3. Область применения методов ОМД

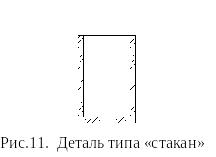

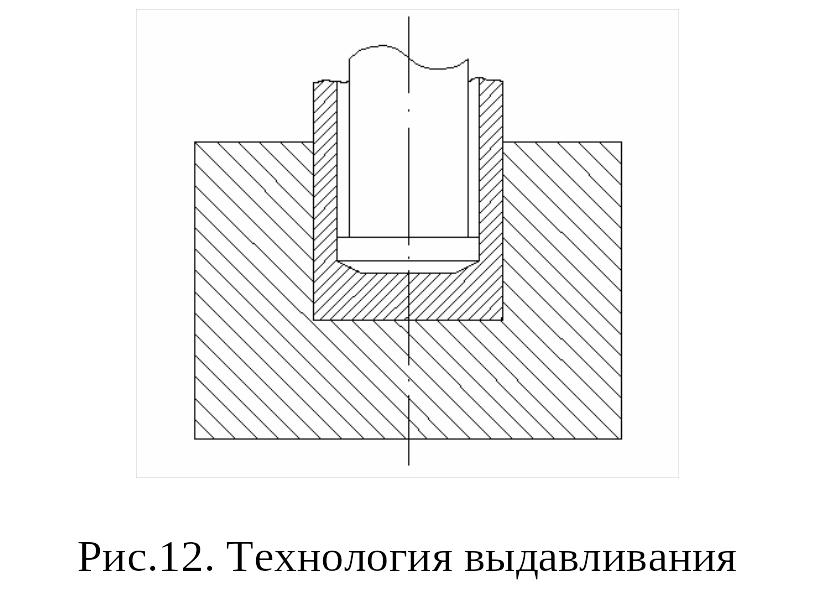

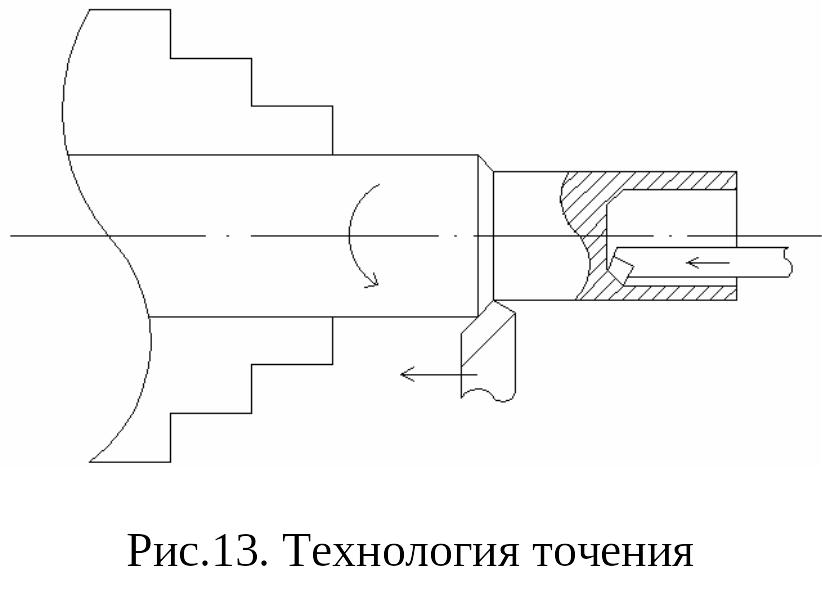

Оптимизация конструктивных и технологических решений, в свою очередь, дает толчок к созданию так называемого конструктивного и технологического множества, без чего невозможен выбор оптимальных решений в разнообразных условиях производства. Поэтому насыщение производства большим числом новых и совершенствование существующих технологических процессов является характерным условием развития современного машиностроения. Рассмотрим на конкретном примере особенности технологии изготовления одной и той же детали типа «Стакан». Как видно из рассмотренного примера (Рис.12,13,14,15) одну и туже деталь можно получить разными способами. Очевидно, что при прочих равных условиях и достаточно крупной партии наиболее экономичным способом производства будет ОМД. Однако в случаях мелкосерийного и единичного производства более экономичными окажутся другие виды технологий. Следует также учитывать габаритные размеры изделия, требования к механическим, точностным параметрам, чистоте получаемой поверхности и т.д.

Выбор технологии, или их совокупности, наиболее целесообразной в каждом конкретном случае, решает специалист на основе технико-экономического анализа. Несмотря на то, что есть масса способов обработки металлов давлением, применяемых в единичном и мелко серийном производстве, наибольший эффект дает применение этой технологии при серийном, крупносерийном и массовом характере производства. Совокупность таких преимуществ как: высокая производительность и коэффициент использования металла, легкость автоматизации и экологичность, возможность получения высоких физико-механических свойств, точности и чистоты поверхности изделия – делают эту технологию современной и находящей все большее применение в промышленности. В автомобильной промышленности, оборонной, аэрокосмической, сельхозмашиностроения, электро и радиотехнической, товаров народного потребления и во многих других отраслях промышленности количество деталей, получаемых методами ОМД, составляет более 70%.

По специальности МиТОМД кафедра готовит специалистов, которые после распределения могут работать как технологами, так и конструкторами по проектированию кузнечно-штамповочного оборудования.

Воронеж является центром кузнечно-прессового машиностроения. Предприятиями города выпускается широкая номенклатура прессов и молотов, которые успешно конкурируют на внешнем рынке и поставляются во многие страны мира. Воронежское предприятие АО ТМП с 1985 года является единственным в мире, выпускающим механические горячештамповочные пресса силой более 80 МН (См. рис. 1).

Уже более 15 лет предприятие работает в основном по зарубежным заказам. При проектировании оборудования и технологических процессов на предприятии широко используются системы САПР и САПТ. Конструкторские отделы и сборочные цеха этих предприиятий укомплектованы в основном выпускниками нашей кафедры.

Многие наши выпускники работают технологами на предприятиях радиоэлектронной и аэрокосмической промышленности нашего города, где широко используют технологии ОМД.

Вопросы для самоподготовки

Какие основные виды операций используются в ОМД?

В каком температурном интервале могут применятся методы ОМД?

Как изменяются свойства металлов после ОМД?

Перечислите основные преимущества применения ОМД?

В каких областях промышленности и почему применяется ОМД?

В каких случаях наиболее целесообразно применение ОМД?

Рис.16. Пресс силой 125 МН завода АО ТМП г. Воронеж