Методическое пособие 791

.pdf

Коэффициент изменчивости нагрузки при минимальном вылете:

К2 2 |

51,942 |

11,16 2 512 8,44 |

2 |

0,055 . |

|

1343 |

|

||

|

|

|

|

Коэффициент нагрузки при максимальном вылете:

Кн1 = 1+5,5∙0,069 =1,379.

Коэффициент нагрузки при минимальном вылете:

Кн2 = 1+5,5∙0,055 = 1,302.

Устойчивость при максимальном вылете обеспечена:

1,379∙1160 < 0,9∙1857,3 = 1599,64 < 1671,57.

Устойчивость на минимальном вылете также обеспечивается:

1,302∙1343 < 0,9∙2178,2 = 1748 < 1960.

Коэффициент запаса устойчивости при грузоподъемности 4 т на максимальном вылете с учетом дополнительных нагрузок составляет Кзап=1,04; коэффициент запаса при грузоподъемности 8 т на минимальном вылете составляет Кзап=1,12.

5.6.3. Проверка собственной устойчивости крана

Собственная устойчивость крана проверяется расчетом при давлении ветра q = 450 Па, если район установки крана неизвестен. Проверка ведется по формуле

Кн ∙ Мопр ≤ m0 ∙ Мкр ,

где Кн – коэффициент нагрузки, учитывающий отклонение нагрузок в неблагоприятную сторону;

Мопр – опрокидывающий момент составляющих нормативных нагрузок в нерабочем состоянии;

m0 = 1,05 – коэффициент условий работы для нерабочего состояния.

Удерживающий момент крана Мкр определяем в соответствии с расчетной схемой на рис. 5.6:

Мкр = Gкр∙[(Б/2 - Хцт2)cosθ - Уцт2∙sinθ] = 706,2[(5/2 - 1)∙0,999-13,72∙0,03 ] ≈ 765,1 кН∙м.

81

Рис. 5.6. Расчетная схема для проверки устойчивости башенного крана в нерабочем состоянии

Опрокидывающий момент при действии ветра нерабочего состояния при наклоненной стреле принимаем из табл. 5.2 с учетом давления ветра в неизвестном ветровом районе установки крана (3.16)

Мопрн = (qн /qр) Мвк2 = (450/125) 202964 = 730,67 кН∙м.

Коэффициент нагрузки Кн для нерабочего состояния вычисляем по формуле (3.7)

Кн = 1+3∙kпв∙ξ =1+3∙0,105∙0,0795 =1,025

где kпв = 0,105 – коэффициент пульсации ветра (табл. 3.2);

ξ = 0,079– коэффициент динамичности, учитывающий период свободных колебаний крана, получен по формуле (3.18)

ξн = 3 |

|

= 3∙ |

|

= 0,0795, |

|

|

где Jкр = mкр[hцт2+(Б/2-rцт)2] = 72500[13,722+(5/2-1)2] = 13809800 кг∙м².

Проверка показала, что устойчивость крана от опрокидывания с максимально поднятой стрелой при действии ветра нерабочего состояния может быть обеспечена:

82

1,025∙730,67 < 1,05∙751 = 748,85кН < 788,55 кН.

Удерживающий момент крана Мкр1 при горизонтальной стреле

Мкр = Gкр∙[(Б/2 – Хцт2)cosθ – Уцт2∙sinθ] = 706,2[(5/2 – 0,52)∙0,999 – 13∙0,03 ] ≈ 1121,46 кН∙м,

1,025 ∙ 521,291 < 1,05∙1121,46 = 534,32 кН < 1122,51кН.

Результаты полученного неравенства показывают, что устойчивость крана от опрокидывания с горизонтальной стрелой при действии ветра нерабочего состояния обеспечивается.

Выводы. При получении штормового предупреждения стрела крана должна быть переведена в горизонтальное положение, а механизм поворота крана должен быть расторможен.

6. ПРИМЕР ОБЩЕГО РАСЧЕТА КРАНА С ПОВОРОТНОЙ БАШНЕЙ (СТРЕЛА БАЛОЧНАЯ)

6.1. Параметры задания для общего расчета крана

Ветровой район установки крана – неизвестен; Грузоподъемность Q – 5 т на максимальном вылете; Грузовой момент Мгр – 125 т·м;

Вылет максимальный L0 – 25 м; Скорость подъема груза Vгр – 0,3 м/с;

Время полного изменения вылета ТВ – 80 с; Скорость передвижения крана Vкр – 0,3 м/с; Частота поворота крана nкр – 0,5 об/мин;

Модель крана по рис. 2 к табл. П.1 (кран с поворотной башней и балочной стрелой).

6.2. Краткая характеристика проектируемого крана

Проектируемый башенный кран можно использовать для возведения промышленных и гражданских зданий. Эксплуатационными достоинствами такого крана является большой объем подстрелового пространства, удобная организация строительно-монтажных работ при минимальных размерах строительной площадки, достаточная для этих видов работ грузоподъемность и высота подъема грузов. Башню крана можно наращивать, что позволяет рационально вести строительно-монтажные работы. Кран достаточно легко транспортировать. Его можно перевозить на специальных подкатных тележках с минимальной разборкой. Кран можно смонтировать на подготовленной площадке в течение одной смены. Унификация узлов существующих башенных кранов обеспечивает им высокую надежность, снижает сроки и стоимость их изготовления и ремонтов.

Вместе с тем, следует помнить, что башенные краны занимают третье место по аварийности со смертельным исходом персонала после автомобильных и мостовых кранов, а основной причиной аварий является несоблюдение требований Федеральных норм и правил по

безопасной эксплуатации опасных производственных объектов (ОПО).

Оснащение башенных кранов современными приборами безопасности (ограничителями грузоподъемности, ограничителями высоты подъема крюка, ограничителями угла наклона

83

стрелы, регистраторами параметров работы крана и другими устройствами безопасности) позволяют значительно повысить уровень безопасности при работе этих кранов.

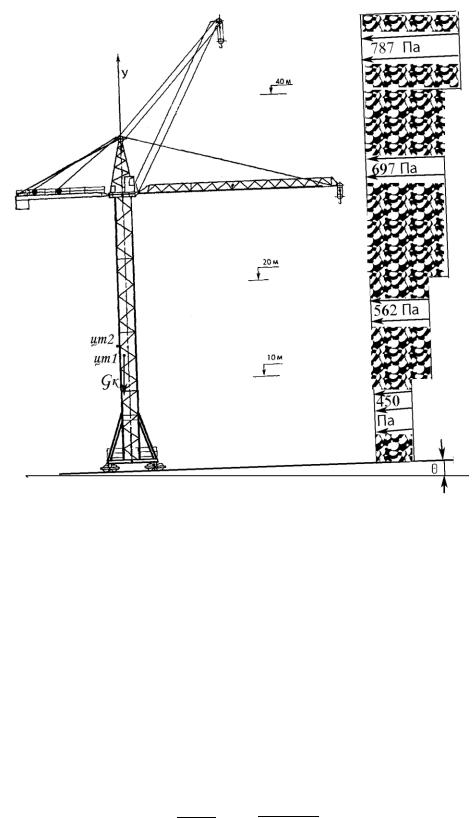

Характерной особенностью проектируемого башенного крана является поворотная башня и горизонтальная (балочная) стрела. Конструкция крана позволяет изменять наклон стрелы с целью увеличения высоты подъема груза в необходимых случаях. Основными составляющими узлами и агрегатами такого башенного крана являются (рис. 6.1): ходовые тележки 1, ходовая рама 2, опорно-поворотное устройство 3, поворотная платформа 4, контргруз 5, стрелоподъемная лебедка 6, грузоподъемная лебедка 7, механизм поворота 8, башня 9, оголовок 10, стрела 11, распорная стойка 12. Кабина управления 13 прикреплена к верхней секции башни. Крюковая обойма 14 вместе с блоками грузовой каретки 15 и грузовым канатом образуют грузоподъемный полиспаст. Изменение вылета груза осуществляется тяговой лебедкой 16 путем горизонтального перемещения грузовой каретки по стреле. При наклоненной стреле грузовая каретка вместе с грузовым полиспастом удерживается тяговой лебедкой в фиксированном положении. Удержание стрелы или изменение ее наклона обеспечивается канатами стрелового полиспаста 17. Башня крана имеет развитую нижнюю часть – портал, с помощью которого можно снизу подращивать башню для увеличения высоты подъема груза.

Рис. 6.1. Конструктивный состав проектируемого башенного крана

84

6.3. Определение ориентировочной массы крана и его элементов

Предварительно выбираем прототип для проектируемого крана с целью идентификации и контроля определяемых параметров. Рациональную высоту подъема груза при заданном вылете L0 и горизонтальной стреле определяем по формуле (2.1)

Нгр= 1,6(L0 - 6) = 1,6(25 - 6) = 30,4 м.

Высоту до опорного шарнира стрелы определяем по формуле (2.5)

Н0 = Нгр+ 4 = 30,4+ 4 = 34,8 м.

Принимаем высоту крана до опорного шарнира стрелы несколько больше Н0 = 35 м. Аналогами проектируемого крана могут служить краны КБк-160 или КБ-401 (табл. П.6.). Эти краны с приблизительно такими же параметрами имеют соответственно конструктивную массу 50,5 и 48 т; массу с балластом и противовесом – 80,5 и 78 т; грузоподъемность на максимальном вылете при 25 м – 4,5 и 5 т. На минимальном вылете оба крана имеют грузоподъемность Q = 8 т.

Эмпирическая формула (2.2) общей массы крана с поворотной башней и балочной стрелой при указанных параметрах задания дает следующий результат

ткp 0,3 М гр 3 H0 / Q 0,3 125 3 35 / 5 72 т .

Эмпирическая формула конструктивной массы крана с поворотной башней и балочной стрелой с рекомендуемой удельной массой [8] дает следующий результат

ткк = тудМгр Н0 = 10∙120∙35 = 42000 кг ≈ 42 т.

Сравнивая полученные результаты с параметрами прототипов, принимаем предварительно за исходные величины: конструктивную массу крана ткк≈ 45 т; общую массу крана с противовесом 74 т. Распределенную (погонную) массу башни принимаем [5] q9 = 0,5 т/м; распределенную массу стрелы qc = 0,16 т/м.

Ориентировочную массу составляющих элементов крана c поворотной башней и балочной стрелой определяем в соответствии с табл. 2.3.

Масса ходовых тележек |

т1= 0,08∙ткк= 0,08∙45 = 3,6 т; |

Масса ходовой рамы |

т2= 0,14∙ ткк = 0,14∙45 = 6,3 т; |

Масса ОПУ |

т3 = 0,02∙ ткк= 0,02∙45 = 0,9 т; |

Масса поворотной платформы |

т4 = 0,12∙ткк = 0,12∙45 = 5,4 т; |

Масс контргруза |

т5 = 0,7∙ ткк= 0,7 ∙45 = 31,5 т;* |

Масса стреловой лебедки |

т6 = 0,03∙ ткк= 0,03∙45 =1,35 т; |

Масса грузовой лебедки |

т7 = 0,03∙ ткк= 0,03∙45 = 1,35 т; |

Масса механизма поворота |

т8= 0,01∙ ткк= 0,01∙45 = 0,45 т; |

Масса башни |

т9 = 0,5∙ Н0 = 0,5 ∙28 = 14 т; |

Масса оголовка |

т10 = 0,5∙ Ног= 0,5∙7 = 3,5 т; |

Масса стрелы |

т11 = 0,16∙ L0 = 0,16∙22 = 3,5 т; |

Масса распорной стойки |

т12= 0,01∙ткк = 0,01∙45 = 0,45 т; |

Масса кабины управления |

т13= 0,035 ∙ ткк= 0,03∙45 = 1,35 т; |

Масса грузового полиспаста |

т14 = 0,05∙ Q = 0,05∙4 = 0,2 т; |

Масса грузовой каретки |

т15 = 0,1∙ Q = 0,1∙4 = 0,4 т; |

85

Масса тяговой лебедки |

т16 = 0,15∙Q = 0,15∙4 = 0,6 т; |

Масса стрелового полиспаста |

т17 = 1,5 ∙ т14= 1,5∙0,2= 0,3 т; |

тко = Σтi = т1+т2+…+т17 ≈75,1 т.

Окончательно для дальнейших расчетов примем конструктивную массу крана ткк= 44 т при общей массе тко = 75 т. После определения геометрических параметров крана возможна корректировка масс отдельных элементов в соответствии выбранными унифицированными элементами.

При проверке устойчивости крана против опрокидывания также возможна корректировка массы балласта или массы контргруза.

6.4. Разработка расчетной схемы проектируемого крана

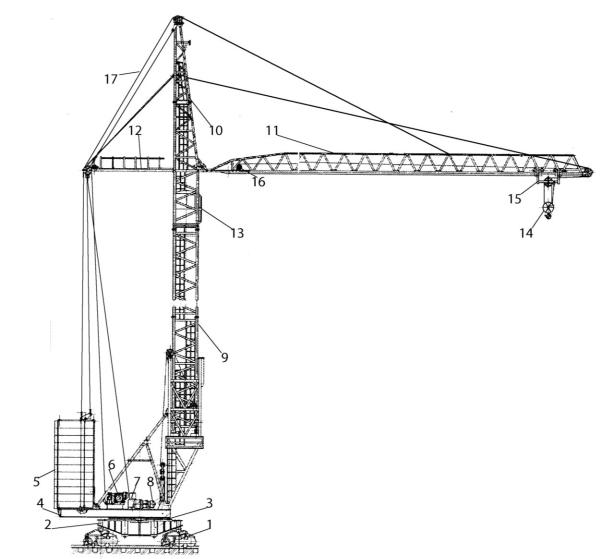

Расчетную схему крана согласно заданию на проектирование принимаем по рис. 6.2. Как и в предыдущем примере расчета, расчетную схему крана с поворотной башней строим в координатах Х-У-Z, руководствуясь указаниями раздела 2.2. Ось Х располагаем на уровне опорных точек крана на головки рельсовых нитей в плоскости чертежа. Ось У располагаем в плоскости чертежа на оси ОВ вращения крана. Ось Z перпендикулярна плоскости чертежа.

Размеры элементов вдоль оси Х называем "длина" и обозначаем l, вдоль оси У называем "высота" и обозначаем h, вдоль оси Z – "ширина" b. Геометрические параметры крана определяем в следующем порядке.

1. По графику на рис. 2.2 определяем базу и колею крана по рельсовым нитям в зависимости от произведения грузового момента на высоту до шарнира стрелы

Мгр Н0∙10-3= 125∙35∙10-3 = 4,375 т∙м2.

Для полученной величины колея К на графике составляет ≈ 5,5 м. Эмпирическая формула (2.6) дает величину К

К = 3,7+ 2,9 lg(MгрН0/1000) = 3,7+2,9 lg(120∙35/1000) ≈ 5,5 м.

Сравнивая полученные величины с аналогичным параметром прототипа (табл. П.6), где

К= 6 м, принимаем К = 6 м. Базу Б крана принимаем равной колее Б = 6 м.

2.Параметры унифицированных ходовых тележек выбираем с учетом массы крана, максимальной грузоподъемности и грузового момента, определив предварительно ориентировочную опорную реакцию по формуле:

Rоп = [(mkp +Qмакс)/4 +Mгр/(2Б0)]g = [(75+8)/4 + 125/(2∙6)]9,81 ≈ 306 кН.

При такой нагрузке на опору в ней может быть установлено одно колесо диаметром Dк = 630 мм, или два колеса диаметром Dк = 500 мм (табл.V.2.47. [8]).

Для механизма передвижения применим унифицированные двухколесные тележки с диаметром колес 500 мм [5]. Допустимая нагрузка на тележку составляет 40 т. Две из них комплектуем приводным агрегатом ПК-6.3. Масса такой тележки составляет 1060 кг (табл. 2.4). Неприводные тележки имеют массу 680 кг. Общая масса механизма передвижения составит ≈ 3,5 т.

86

Рис. 6.2. Расчетная схема крана с поворотной башней

3. Ходовую раму крана принимаем согласно рис. 2.3 кольцевого типа с флюгерными балками. Высоту hхр ходовой рамы кольцевого типа из стали марки 09Г2С при действующем на кран грузовом моменте определяем по формуле (2.7)

hхр = 58+375Mгр/σ = 58 +375∙125/2600 = 76 см.

Принимаем hхр= 800 мм. Нижний лист ходовой рамы должен отстоять от уровня головки рельса не менее 200 мм. Высота ходовой рамы над уровнем головки рельса ухр = hхр+200 мм = 1000 мм. Наружный диаметр ходовой рамы принимаем больше диаметра опорноповоротного устройства на 200÷250 мм.

87

Dхр= Dопу+ 0,25 = 1900+250 = 2150 мм.

4. Стандартное опорно-поворотное устройство выбираем по вертикальной нагрузке и действующему грузовому моменту. Вертикальная нагрузка, действующая на ОПУ

Vопу= (т4+т5+т6+т7+т8+т9+т10+т11+т12+т13+т14+т15+т16+т17)g =

=(5,4+31,5+1,35+1,45+0,45+14+3,5+3,5+0,45+1,35+0,2+0,4+0,6+0,24)9,81 ≈ 631 кН ≈

≈ 0,63 МН.

Грузовой момент

Мгр= 125 ∙9,81 ≈ 1226 кН∙м ≈ 1,226 МН∙м.

Для башенных кранов при выборе ОПУ вертикальную нагрузку и грузовой момент принимаем на 20 % больше расчетной статической нагрузки.

Тогда

Vопу= 0,63∙1,2 = 0,756 МН; Мгр= 1,226 ∙1,2 =1,47 МН∙м

По графику на рис. VI.4.10 и табл. VI.4.1 [8] выбираем роликовый опорно-поворотный круг № 7, который имеет следующие параметры:

–диаметр Dопу = 1900 мм;

–высота Нопу = 130 мм;

–масса т = 900 кг;

–число зубьев Z = 122;

–модуль т = 12;

–максимальное допустимое окружное усилие Fomax=133 кН.

5.Размеры поворотной платформы по длине определены расстояниями от оси враще-

ния крана: задним габаритом lзг и передним свесом lпс. Задний габарит платформы определяем по графику на рис. 2.4 в зависимости от произведения

Мгр∙Н0 ∙10-3= 125∙35∙10-3 = 4,375 тс∙м2.

Принимаем lзг ≈ 4,3 м. Передний свес платформы будет

lпс = Dопу/2 +450 мм= 1900/2 + 450=1400 мм =1,4 м.

Ширину платформы bпл определяем по возможности размещения лебедок по результатам их предварительного выбора по табл. 2.7 и обеспечения возможности прохода по платформе обслуживающего персонала. При ориентировочной ширине лебедки bл ≈ 1800 мм и ширине проходов не менее 500 мм с каждой стороны поворотная платформа должна иметь ширину не менее

Впл = bл +2×500 =1800+2×500 =2800 мм.

Высоту поворотной платформы принимаем hnл= 0,4 м.

6. Контргруз размещаем на платформе на максимальном удалении от оси вращения крана. Размеры железобетонного контргруза определяем с учетом размера колеи крана. При расчетной массе контргруза т5 = 31,5 т, его длину принимаем l5 = 1,2 м и ширину b5 = 6 м высота железобетонного контргруза с плотностью ρ = 2,2 т/м3 составит

88

h5= т5 / (b5× l5×ρ) = 31,5/(6×1,2 ×2,2) ≈ 1,9 м.

7. Ориентировочные размеры механизмов принимаем по таблицам 2.7 и 2.8. Для этого предварительно тяговое усилие грузоподъемной лебедки при двухкратном грузовом полиспасте принимаем не менее 25 кН, стрелоподъемной – не менее 30 кН.

Размеры механизмов крана ограничиваем прямоугольниками с габаритными размера-

ми:

–для стрелоподъемной лебедки l6×b6×h6=1380×2500×665 мм;

–для грузоподъемной лебедки l7×b7×h7=1042×1785×590 мм;

–для механизма поворота l8×b8×h8=700×530×1218 мм.

8. Ось башни размещаем на линии переднего свеса поворотной платформы. Размер поперечного сечения поворотной башни выбираем по графику на рис. 2.6 . При грузовом моменте 125 т·м и высоте башни 35 м внешний размер lб×bб поперечного сечения башни принимаем 1,8×1,8 м. Собственная высота колонны башни

H9 = Н0 - yхр- Нору-hnn = 35000-1000-130-400= 33470 мм.

9. Координаты оголовка башни определяем по формулам (2.16)

hог=Ψ∙L0 , Хог = ξ ∙L0 ,

где ψ – безразмерный коэффициент, вычисляемый по формуле

Ψ= 0,35 - 0,003 L0 + (0,3 - 0,004 L0)0,001Мгр - 0,00125Н0 =

=0,35 - 0,003∙25 + (0,3 - 0,004 ∙ 25)0,001 ∙ 125 - 0,00125 ∙ 35 = 0,2562,

тогда

hог= 0,2562∙25 = 6,4 м.

Вершину оголовка башни смещаем относительно оси башни в сторону, противоположную стреле, на величину

Хог = ξ∙ L0 = 0,04∙25 = 1 м.

Оголовок имеет треугольную конфигурацию на боковой проекции расчетной схемы. 10. Стрела крана в боковой проекции имеет трапециевидную форму. Максимальную

длину нижнего пояса lc стрелы вычисляем по формуле

lc = L0 - lпс- lб/2 - 0,2 +1 м = 25 - 1,4 - 1,8/2 - 0,2 + 1 = 23,5 м.

Стрелу в поперечном сечении принимаем треугольной формы. Ширину bc нижней (ездовой) панели стрелы принимаем

bc ≈ 0,7 bб = 0,7∙1,8 ≈ 1,25 м.

Высоту стрелы принимаем

hc ≈ 1,45 bc = 1,5∙1,25 ≈ 1,8 м.

Минимальный вылет грузового крюка назначаем за пределами окружности, в которую вписывается опорный контур крана

89

Lмин = (0,5Б/0,707)+1,5 м =(0,5∙6/0,707) +1,6 ≈ 6 м.

11. Длина распорной стойки

lpc = 0,7 lзг- lб/2 = 0.7 ∙ 6,4 ≈ 4,5 м.

12. Размер кабины крановщика принимаем по нормам, установленным Ростехнадзором. Объем кабины должен быть не менее 3-х м3. Высота кабины – h13 = 2 м; ширина – b13= 1,2 м; длина – l13= 1,5 м. При таких габаритных размерах объем кабины составляет

Vкб = 1,5 ×1,2×2 = 3,6 м³

13. Размеры блоков грузового и стрелового полиспастов по наружному диаметру Dбл и ширине Bбл предварительно принимаем

Dбл × Bбл = 0,4 × 0,1 м.

6.5. Определение координат центра тяжести (ЦТ) крана

На расчетной схеме крана, выполненной по результатам определения геометрических размеров в рациональном масштабе для чертежа формата А1, обозначаем центры тяжести элементов крана, как центры тяжести плоских геометрических фигур, отражающих соответствующие элементы крана.

Полученная расчетная схема крана показана на рис. 6.3.

Определение координат центра тяжести проектируемого крана выполняем в следующем порядке. В макет табл. П.3 в соответствующие строки и столбцы заносим координаты Хi, Yi центров тяжести элементов в принятых осях и обозначенных на расчетной схеме 6.3. Далее для каждого элемента вычисляем величину статического момента относительно осей X и Y по формулам, приведенным в заголовке табл. П.3. Результаты этих действий для крана с балочной стрелой представлены в табл. 6.1.

Координаты центра тяжести всего крана и координаты его поворотной части подсчитаны по формулам

Хцт = Σ Мхст / Gкр ; Yцт = Σ Мyст/ Gкр .

90