Методическое пособие 791

.pdf

Крюковая обойма с дополнительной блочной обоймой (рис. 1.34, б) позволяет легко и быстро изменять кратность грузового полиспаста.

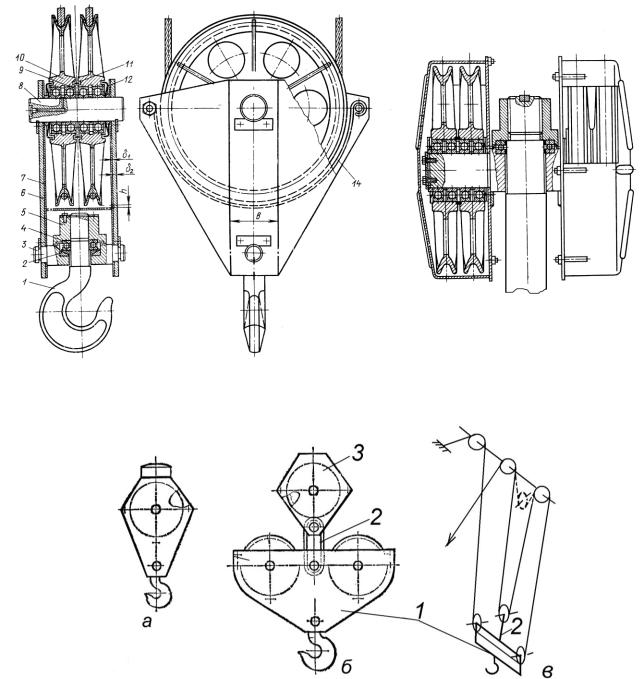

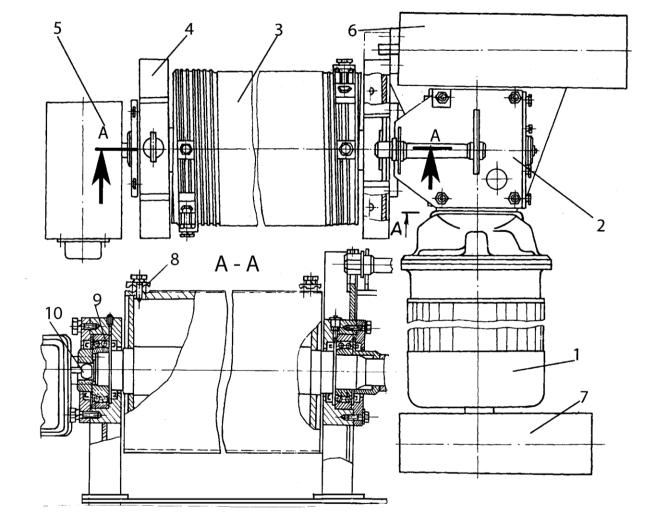

Рис. 1.33. Сборочные чертежи крюковых подвесок

Рис. 1.34. Крюковые обоймы: а – с общей осью блоков; б – с разнесенными осями; в – схема запасовки грузоподъемного каната с переменной кратностью полиспаста

Схема запасовки каната по рис. 1.34, в позволяет изменять кратность полиспаста с 4 на 2 и наоборот. Для этого при работе с легкими грузами серьгу 2 обоймы блока 3 отсоединяют от основной крюковой обоймы 1. Под действием силы тяжести крюковой подвески обойма блока 3 поднимается грузовым канатом вверх и удерживается специальной ловушкой на оси головных блоков стрелы. Кратность полиспаста будет равна 2, так как сила тяжести груза будет распределяться на две ветви грузового каната.

31

При работе с тяжелыми грузами крюковую обойму 1 опускают на землю. Обойма 3 под собственным весом спускается вниз, где ее присоединяют к основной обойме серьгой 2. Сила тяжести груза будет в этом случае распределяться на 4 ветви грузового каната.

Механизмы вылета груза на кранах с балочной и подъемной стрелой существенно различаются по принципу исполнения поставленной задачи и конструктивному исполнению.

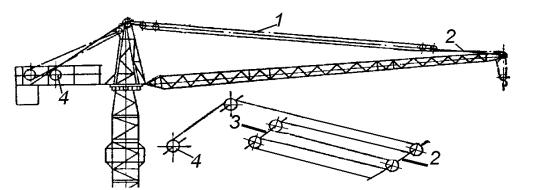

Изменение наклона стрелы в кранах с маневровой стрелой осуществляют с помощью стрелоподъемной лебедки и стрелоподъемного полиспаста. На кранах с неповоротной башней лебедка 4 располагается на контрстреле (рис. 1.35), а в кранах с поворотной башней располагается на поворотной платформе (рис. 1.20).

Рис. 1.35. Вариант схемы размещения стрелоподъемного полиспаста на кране с неповоротной башней

На башенных кранах с поворотным оголовком стреловой полиспаст располагается непосредственно над стрелой. Крепление оси подвижных блоков стрелоподъемного полиспаста 1 к стреле осуществляется тягами 2, а к оголовку башни – анкерными тягами 3; стрелоподъемная лебедка 4 устанавливается на противовесной консоли.

У кранов с поворотной башней стреловой полиспаст располагается вертикально вдоль башни (рис. 1.36).

Верхняя подвижная обойма 1 полиспаста воспринимает стрелоподъемное усилие стрелового расчала 2 через уравнительный сектор 3. Нижняя неподвижная обойма блоков 4 удерживается тягами 5 на поворотной платформе крана. Канат такого стрелового полиспаста используется для разгрузки башни от изгиба. Для этого канат с нижней, неподвижной обоймы блоков 4 проводят через блоки 6 на распорной стойке так, что образуется дополнительный полиспаст, который создает изгибающий башню момент противоположного знака изгибающему моменту от силы тяжести груза и стрелы.

Один из концов каната, сходящих с блоков на распорной стойке, закрепляется на барабане 7 стрелоподъемной лебедки, другой – непосредственно на поворотной платформе 8, или на монтажном барабане. При наращивании башни с монтажного барабана сматывается необходимое количество каната, после чего барабан стопорится. Канатоемкость монтажного барабана должна быть такой, чтобы обеспечивались возможность работы крана при минимальном и максимальном количестве секций башни.

Стреловой полиспаст на башенных кранах с наклоняемой стрелой может выполнять функции монтажного и маневрового полиспаста; на кранах с балочной стрелой – функции монтажного и установочного.

32

Рис. 1.36. Схема запасовки стрелоподъемного каната на кране с поворотной башней

Изменение вылета груза на кранах с балочной стрелой осуществляется путем перемещения грузовой тележки по стреле тяговым канатом и специальной тяговой лебедкой, размещаемой на стреле. Тележка опирается на специальные дорожки катания нижнего пояса стрелы и перемещается по ним на катках. Тележки обычно выполняют четырехопорными с одним или двумя катками в каждой опоре. В последнем случае катки устанавливают на балансирах.

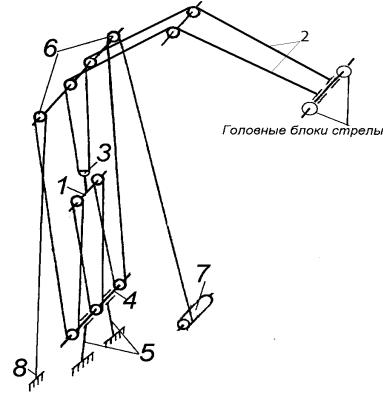

На рис. 1.37 показан чертеж грузовой тележки крана КБ-401.

Она состоит из пространственной рамы 1, на которой размещены канатные блоки 2, безребордные ездовые катки 3, упорные ролики 4, цепной упор с грузом 5 ограничителя высоты подъема крюковой обоймы, натяжное устройство тягового каната 6. Канатные блоки тележки вместе с блоками крюковой подвески и грузоподъемным канатом образуют грузовой полиспаст (рис. 1.32, б).

Катки 3 установлены на консольных осях в тележке на подшипниках. Упорные ролики 4 удерживают грузовую тележку от перекоса при движении по стреле. На барабане тяговой лебедки необходимо обеспечивать оптимальное натяжение тягового каната. Для этого на тележке установлен натяжное устройство 6 с барабанчиком, на котором закрепляется один конец регулировочной ветви тягового каната. Другой его конец крепится к барабану тяговой лебедки. Пассивная ветвь тягового каната одним концом крепится на барабане, а другим концом на кронштейне 7 тележки. Натяжной барабан имеет ручной привод и храповик для фиксации барабана при достижении необходимого натяжения тягового каната. Схема запасовки тягового каната показана на рис. 1.38. Канатные блоки 2 для проводки грузового каната снабжены скобами 8, которые предохраняют грузовой канат от выпадения из ручья блока. Зазор между ребордами блока и предохранительной скобой должен быть не более 20% диаметра грузового каната.

33

Рис. 1.37. Чертеж грузовой тележки крана с балочной стрелой

Рис. 1.38. Схема запасовки тягового каната на балочной стреле

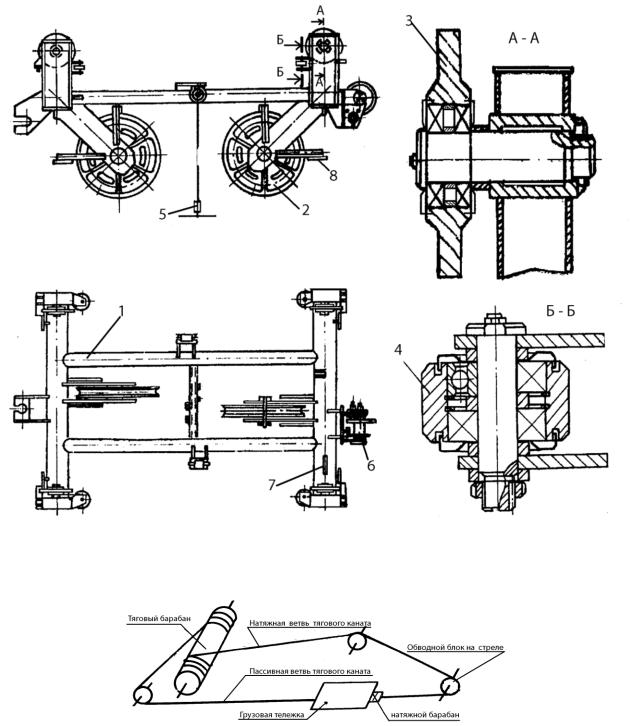

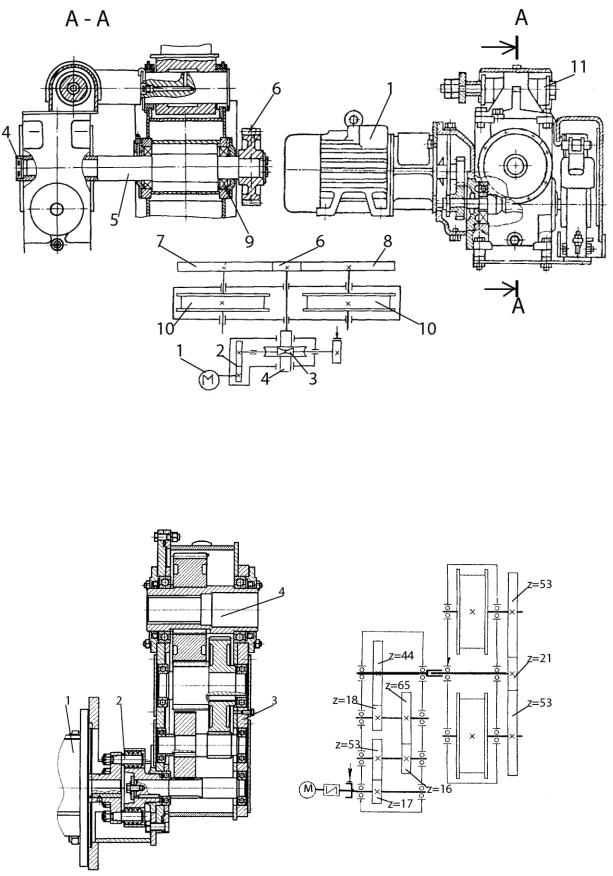

Механизм передвижения грузовой тележки по балочной стреле крана КБ-401 (рис.

1.39) состоит из асинхронного двигателя 1, червячного редуктора 2, сварного барабана 3 с подшипниковыми опорами 4, датчиком 5 положения грузовой тележки и угла наклона стрелы. Возможны и другие компоновочные решения механизма передвижения тележки.

Привод механизма передвижения тележки снабжен двумя колодочными тормозами 6 и 7 в случае работы с наклонной стрелой. Барабан лебедки имеет винтовую нарезку для размещения ветвей тягового каната. Натяжная и пассивная ветви тягового каната крепятся на барабане двумя прижимными планками 8 каждая. Вал барабана установлен в опорах на ша-

34

риковых сферических подшипниках 9. Для соединения с редуктором вал имеет шлицевое окончание. К другому концу вала присоединяется специальным шарниром 10 датчик 5.

Рис. 1.39. Чертеж механизма передвижения грузовой тележки крана КБ-401

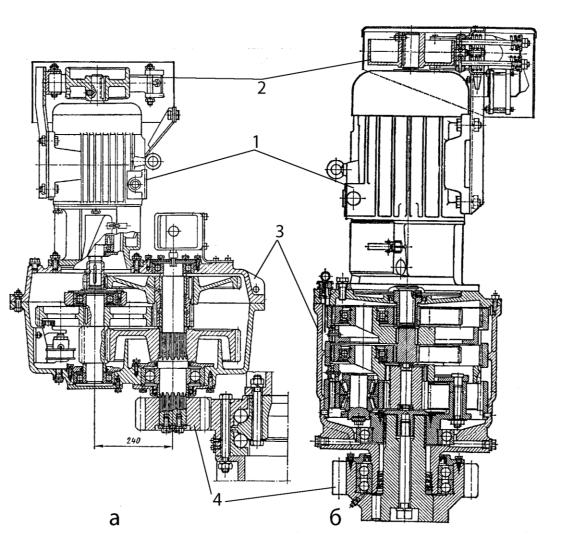

Механизм поворота современного башенного крана имеет вертикальное исполнение с использованием унифицированного цилиндрического или планетарного редуктора (рис. 1.40). Унифицированный механизм привода поворота состоит из электродвигателя 1, тормоза 2, редуктора 3, ведущей шестерни 4. Задача комплектования механизма поворота для крана заключается в выборе редуктора с требуемым передаточным отношением при соответствующей передаваемой мощности. В случае недостаточной мощности одиночного привода в каталоге существующих приводов, механизм поворота крана может быть укомплектован двумя или тремя идентичными приводами с требуемой суммарной мощностью. Соответствующим включением приводных электродвигателей в цепь управления может быть обеспечена их эффективная работа. Согласование кинематических параметров привода поворота с требуемой частотой поворота крана достигается установкой на выходном валу редуктора ведущей шестерни с расчетным количеством зубьев и модулем, соответствующим примененному ОПУ.

35

Рис. 1.40. Крановые механизмы поворота:

а – с цилиндрическим редуктором; б – с планетарным редуктором

Механизм передвижения крана можно выполнить на основе унифицированного приводного агрегата ПК-5 (рис. 1.41) или со специальным трехступенчатым редуктором с цилиндрическими колесами (рис. 1.42). Во всех вариантах привода используется дополнительная открытая зубчатая передача.

Унифицированный агрегат ПК-5 можно комплектовать двигателями 1 мощностью: 2,2; 3,5; 5,0; 6,3 кВт (рис. 1.41). Редуктор агрегата содержит цилиндрическую быстроходную пару 2 и червячную ступень 3 с общим передаточным числом 20 или 30 в зависимости от исполнения (рис. 1.41). Червячное колесо редуктора установлено на трубчатом валу 4 с внутренними шлицами. Трубчатый вал при соединении с промежуточным валом 5 передает крутящий момент на ведущую шестерню 6. Промежуточный вал 5 установлен в подшипниковых опорах 9 рамы ходовой тележки. Ведущая шестерня 6 и зубчатые колеса 7 и 8, размещенные на одном валу с ходовыми колесами 6 (рис. 1.8) образуют открытую зубчатую передачу. Приводной агрегат своим трубчатым валом 4 удерживается непосредственно на промежуточном валу. Реактивный момент привода воспринимается амортизатором 11, закрепленным одним концом на агрегате, а другим – на раме тележки.

36

Рис. 1.41. Чертеж приводного агрегата ПК-5 и его кинематическая схема

Привод со специальным редуктором состоит из двигателя 1, втулочно-пальцевой муфты с тормозным шкивом 2, трехступенчатого редуктора 3 с выходным трубчатым валом 4 с внутренними шлицами. Кинематическая схема такого привода показана на рис. 1.42.

Рис. 1.42. Привод с цилиндрическим трехступенчатым редуктором и кинематическая схема механизма передвижения крана

37

2. ПРОЕКТИРОВАНИЕ ПЕРЕДВИЖНЫХ БАШЕННЫХ КРАНОВ

Проектирование любой новой машины начинают с анализа параметров существующих прототипов и их аналогов. Использование существующих соотношений геометрических, массовых параметров позволяет кратчайшим путем выйти на рациональный типоразмер вновь проектируемой машины.

Изучение схемных и технических решений отдельных узлов и агрегатов машин, патентные исследования путей развития техники аналогичного направления в смежных областях создают предпосылки для создания оригинальных вариантов технических решений.

2.1. Определение ориентировочной массы крана и его элементов

Масса крана является одной из наиболее важных его технических характеристик, которая в первую очередь влияет на его стоимость. Масса крана также является опорным параметром для начала проектирования крана. Предварительно массу заданного для проектирования крана можно определить несколькими способами. Самый простой – принять массу крана аналогичную существующему прототипу. За прототип берется известный кран, классификационные признаки которого приблизительно совпадают с заданным для проектирования краном, а номинальная грузоподъемность, высота подъема груза и вылет стрелы приблизительно соответствуют заданию. В табл. 2.1 приведены некоторые технические параметры серийных моделей башенных кранов, выпускаемых в России. В табл. П.6 приложения приведены более подробные характеристики этих и других башенных кранов.

Таблица 2.1 Основные параметры некоторых моделей передвижных башенных кранов

Параметры |

КБ- |

КБ- |

КБ- |

КБ- |

КБ- |

КБ- |

КБ- |

КБ- |

КБГС- |

БК- |

||

|

|

402Б |

100.3А |

403А |

401Б |

405.2А |

504 |

674А.4 |

676.1 |

450 |

1000А |

|

Грузовой |

|

50 |

100 |

120 |

125 |

162 |

250 |

320 |

400 |

450 |

1000 |

|

момент, т·м |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||

Вылет макс., м |

25 |

25 |

30 |

25 |

25 |

40 |

50 |

35 |

40 |

45 |

||

Высота |

|

|

|

|

|

|

|

|

|

|

|

|

шарнира |

пяты |

60 |

33 |

41 |

46 |

52 |

60 |

70 |

82 |

45 |

47 |

|

стрелы, м |

|

|

|

|

|

|

|

|

|

|

|

|

Грузо- |

|

|

|

|

|

|

|

|

|

|

|

|

подъемность |

3 |

8 |

8 |

8 |

9 |

10 |

25 |

25 |

25 |

50 |

||

макс., т |

|

|

|

|

|

|

|

|

|

|

|

|

Масса |

|

48 |

34 |

50 |

48 |

66,4 |

108 |

126 |

135 |

156 |

222 |

|

конструктивная, т |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||

Масса общая (с |

|

|

|

|

|

|

|

|

|

|

||

балластом |

и про- |

78 |

85 |

80 |

78 |

116 |

163 |

230 |

229 |

264 |

372 |

|

тивовесом), т |

|

|

|

|

|

|

|

|

|

|

||

Как видно из табл. 2.1 башенные краны по массе характеризуются общей массой и конструктивной. Конструктивная масса характеризует металлоемкость крана, на которую в значительной степени влияют конструктивные и технологические решения производства кранов. Общая масса крана предопределяет его эксплуатационные параметры: устойчивость крана от опрокидывания при заявленных эксплуатационных параметрах – грузоподъемность, вылет, грузовой момент, высота подъема груза.

Конструктивная масса башенного крана естественно зависит от высоты башни до опорного шарнира стрелы, длины стрелы, грузоподъемности крана на максимальном вылете груза. Для предварительного определения конструктивной массы крана при начальном про-

38

ектировании крана с отличными от известных кранов параметрами можно воспользоваться эмпирическими формулами.

Для кранов с поворотной башней:

mкк = 0,28QL3 H / Q . |

(2.1) |

Для кранов с неповоротной башней:

mкк = 0,3QL3 H / Q , |

(2.2) |

здесь: mкк– конструктивная масса крана, т; Q = Мгр/L – грузоподъемность крана на максимальном вылете, т; Н – высота шарнира пяты стрелы, м; L – максимальный вылет груза, м; Мгр – номинальный грузовой момент, т·м. [2].

Для определения конструктивной массы крана можно воспользоваться также показателем удельной массы

mкк= mуд ∙М∙Н, кг. |

(2.3) |

Величина mуд принимается по табл. 2.2 в зависимости от грузового момента.

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 |

|

Показатели удельной массы башенных кранов |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Грузовой момент, т·м |

80 |

100 |

160 |

200 |

250 |

320 |

|

400 |

630 |

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельная масса, кг/(т∙м²) |

12 |

10 |

8 |

7 |

6 |

5,5 |

|

5 |

4,5 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

При других величинах грузового момента значения удельной массы крана можно определять интерполяцией. Общую массу крана (массу с балластом и противовесом) можно предварительно принимать

тко ≈ 1,6 ткк.

Следует отметить, что определяемые предварительно массы отдельных элементов крана при последующем выполнении проектных работ могу быть уточнены, что в дальнейшем потребует корректировки общей массы крана и проверки устойчивости крана.

Количество элементов на кране, определяющих конструктивную массу крана, перечислено в табл. 2.3. Эти функционально законченные элементы могут существовать как унифицированные самостоятельные изделия, используемые при изготовлении других кранов с соответствующими классификационными признаками. Массы их mi при начальном проектировании принимают как часть конструктивной массы крана mi = ki ∙ mко. Массы некоторых элементов, имеющих большую протяженность при однородной структуре по длине (башни, стрелы, канаты и т.п.) можно принимать как произведение среднестатистической погонной массы на длину элемента. Так, погонная масса решетчатой башни крана с грузовым моментом до 250 т·м можно предварительно принять qб = 0,6 т/м. Погонную массу балочной стрелы можно принять

qс = 0,15 т/м.

Величина коэффициентов ki для ориентировочного определения масс элементов кранов различного исполнения приведена в табл. 2.3.

Контргруз (противовес) и балласт – это дополнительные грузы определенной массы, которые помещают на стреловые краны с целью повышения их устойчивости против опро-

39

кидывания. Контргруз помещают на поворотной части крана в наиболее удаленном от оси вращения месте, как правило, за пределами или на линии опорного контура крана (рис. 1.20). Этим достигается его наименьшая масса при наибольшей грузоподъемности крана. Однако, в этом случае возникает опасность опрокидывания крана без рабочего груза в сторону противовеса, то есть у такого крана не будет обеспечена собственная устойчивость. Для исключения такой ситуации на неповоротную часть крана помещают балласт, что позволяет также повысить грузоподъемность крана на максимальном вылете стрелы. Правильное сочетание масс балласта и противовеса позволяет обеспечить устойчивость крана от опрокидывания во всех реальных случаях эксплуатации при минимальной конструктивной массе крана. Балласт размещают в пределах опорного контура крана вблизи центра тяжести крана. Для удобства монтажа на кране балласт и контргруз выполняются наборными из бетонных армированных плит определенной массы. Плиты окантовываются стальным угловым профилем для сохранности их формы и массы. На каждой плите должна быть четко обозначена ее масса.

Таблица 2.3 Значения коэффициента ki для определения масс mi элементов башенных кранов

|

Краны с поворотной |

||

Наименование |

|

башней |

|

элементов |

Стрела |

Поз. на |

|

крана |

|

|

рис. 2.1 |

|

подъ- |

балоч- |

|

|

емная |

ная |

|

Ходовая тележка |

0,08 |

0,08 |

1 |

Ходовая рама |

0,14 |

0,14 |

2 |

ОПУ |

0,02 |

0,02 |

3 |

Платформа поворот. |

0,12 |

0,12 |

4 |

Контргруз* |

0,7 |

0,7 |

5 |

Лебедка стреловая |

0,03 |

0,03 |

6 |

Лебедка грузовая |

0,032 |

0,032 |

7 |

Механизм поворота |

0,01 |

0,01 |

8 |

Башня** |

0,5Н0 |

0,5Н0 |

9-1 – 9-3 |

|

|

|

|

Стрела** |

0,15L0 |

0,16L0 |

10 |

Оголовок** |

0,5Ног |

0,5Ног |

11 |

Распорная стойка |

0,01 |

0,01 |

12 |

Кабина |

0,03 |

0,03 |

13 |

Полиспаст грузовой |

0,05Q |

0,05Q |

14 |

Полиспаст стреловой |

0,12Q |

0,15Q |

15 |

Грузовая каретка |

- |

0,1Q |

17 |

Лебедка тяговая |

- |

0,15Q |

16 |

Портал |

- |

- |

- |

Контрстрела |

- |

- |

- |

Балласт * |

- |

- |

- |

Краны с неповоротной башней

Стрела |

Поз. на |

|

|

|

рис. 2.8 |

подъ- |

балоч- |

|

емная |

ная |

|

0,1 |

0,1 |

1 |

0,2 |

0,2 |

2 |

0,025 |

0,025 |

6 |

- |

- |

- |

0,22 |

0,22 |

9 |

0,04 |

0,04 |

11 |

0,04 |

0,04 |

10 |

0,014 |

0,014 |

12 |

qб (H0- |

qб (H0- |

5-1 – 5-3 |

hпт) |

hпт) |

|

qc∙Lc |

qc∙Lc |

13 |

0,11 |

0,11 |

7 |

- |

- |

- |

0,025 |

0,025 |

14 |

0,12Q |

0,12Q |

15 |

0,015 |

0,015 |

16 |

- |

0,1Q |

17 |

- |

- |

18 |

qп∙hпт |

qп∙hпт |

4 |

0,025 |

0,025 |

8 |

0,9 |

0,9 |

3 |

*Массы балласта и контргруза в конструктивную массу не входят.

**Коэффициенты для обозначенных элементов крана подразумевают погонную нагрузку в т/м.

40