Методическое пособие 791

.pdf

Fр = Fо ∙ tg α = 22,28∙0,364 = 8,1кН,

где α = 20° – угол зацепления.

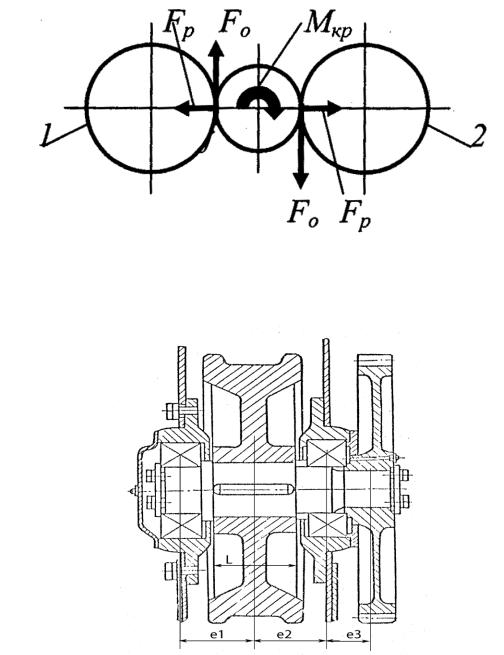

Для исключения изгибающих вал шестерни сил, возникающих в зацеплении, оси колес и шестерни размещаем на одной прямой (рис. 8.3).

Рис. 8.3. Схема действия сил открытой зубчатой передачи

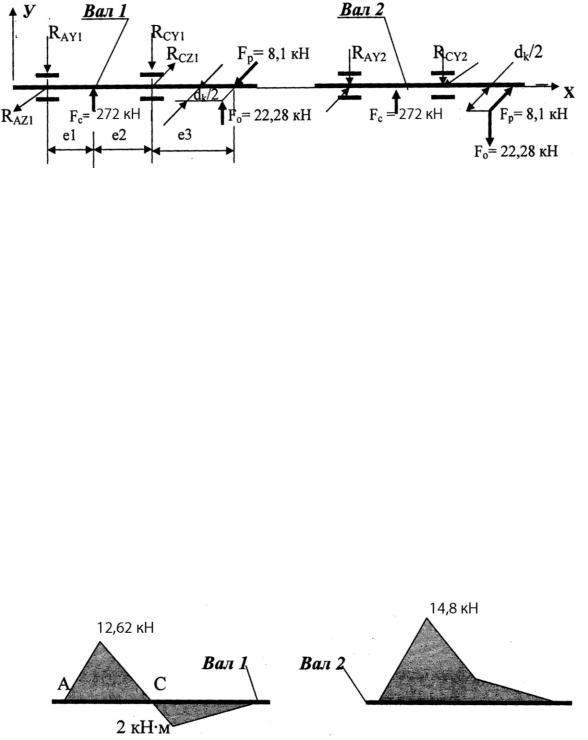

Определение расчетных размеров плеч сил, действующих в разработанной конструкции ходовой тележки, принимаем согласно чертежу (рис. 8.4).

Рис. 8.4. Сборочный чертеж ходового колеса

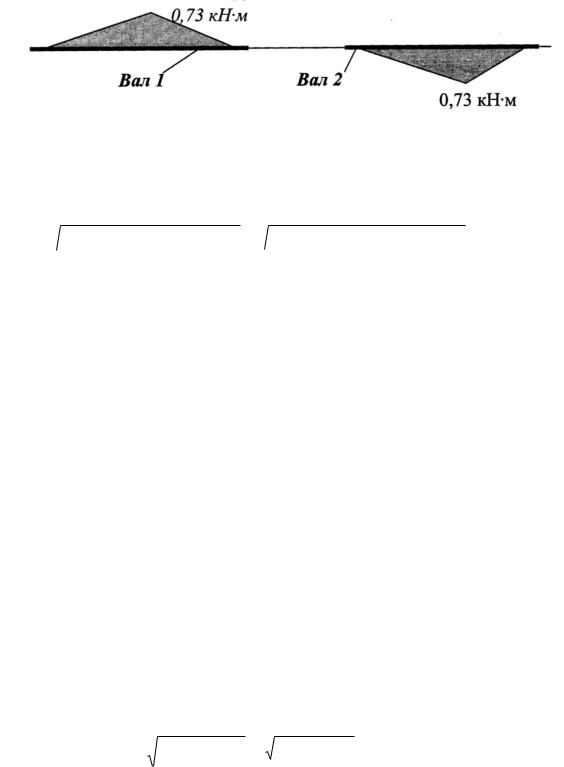

Расчетная схема действия сил на валы 1 и 2 колес ходовой тележки при движении влево показана на рис. 8.5.

111

Рис. 8.5. Схема действия сил на валы ходовых колес при движении влево

Плечи приложения действующих на валы сил определяем по следующим выражениям

е1 = (В+ L) / 2 +17 мм = (46 +140)/2 +17 = 110 мм; е2 = (L + В) / 2 = (140 + 46)/2 = 93 мм;

е3 =(В+b4) /2 +17 мм = (46 +100)/2 + 17 = 90 мм.

Из уравнения моментов сил относительно точки А в вертикальной плоскости Х – У находим реакции RCY1 и RCY2

RCY1=[Fce1+Fo(e1+e2+e3)]/(e1+e2)= =[272∙0,11+22,28(0,11+0,093+0,09)]/(0,11+0,093) = 179,55 kH,

RCY2=[Fce1- Fo(e1+e2+e3)]/(e1+e2)= =[272,∙0,11-22,28(0,11+0,093+0,09)]/(0,11+0,093) = 115,23 kH.

Из уравнения моментов сил относительно точки C в вертикальной плоскости находим реакцию RAY и строим эпюры изгибающих моментов (рис. 8.6):

RАY1=(Fce2 – Foe3)/(e1+e2)=(272∙0,093-22,28∙0,09)/(0,11+0,093)=114,7 кН, RАY2=(Fce2+Foe3)/(e1+e2)=(272∙0,093+22,28∙0,09)/(0,11+0,093)=134,5 кН.

Рис. 8.6. Эпюры моментов, изгибающие валы в вертикальной плоскости

Реакции опор валов в горизонтальной плоскости Х – Z от действия радиальной силы Fp находим аналогично из суммы моментов сил относительно опор А и С:

RCz1= Rcz2 = Fp(e1+e2+e3)/(e1+e2) = 8,1(0,11+0,093+0,09)/(0,11+0,093) = 11,69 kH,

RAz1= RAz2= Fpe3/(e1+e2) = 8,1∙0,09/(0,11+0,093) = 3,59 kH.

Эпюры изгибающих валы моментов в горизонтальной плоскости представлены на рис. 8.7.

112

Рис. 8.7. Эпюры моментов сил, изгибающие валы в горизонтальной плоскости

Наиболее нагруженным будет вал заднего колеса по ходу движения. Суммарный изгибающий момент в наиболее нагруженном сечении

Мис  ( RAY 2 e1 )2 ( RAz2 e1 )2

( RAY 2 e1 )2 ( RAz2 e1 )2  ( 134,5 0,11 )2 ( 3,59 0,11 )2 14,8 кН м.

( 134,5 0,11 )2 ( 3,59 0,11 )2 14,8 кН м.

Крутящий момент на валу колеса

Мкр = Fо∙ dк / 2 = 22,28∙0,5/2 = 5,57 кН∙м.

8.6. Проверка статической прочности валов ходовых колес

Расчет на статическую прочность сводится к определению запаса прочности по отношению к пределу текучести. Выбираем для вала термообработанную сталь 40Х с пределом текучести σТ = 315 МПа.

Предел текучести по касательным напряжениям принимаем τТ ≈ 0,6∙σТ = 0,6·315 = 189 МПа.

Запас прочности по нормальным напряжениям

пТσ = σТ Wиз/Мис ≈ 315∙106 ∙119∙10-6 /14,8∙10³ ≈ 2,53,

где Wиз ≈ 0,09d4³ ≈ 0,09∙0,11³ ≈ 119,8∙10-6 м³ – момент сопротивления вала со шпоночным пазом изгибу для валов диаметром от 90 до 130 мм.

Запас прочности по касательным напряжениям

пТτ = τТWкр/Мкр≈ 189∙106 ∙252,9∙10-6 /5,87∙10³ ≈ 8,1,

где Wкр ≈ 0,19d4³ ≈ 0,19∙0,11³ ≈ 252,9∙10-6 м³ – момент сопротивления вала со шпоночным пазом кручению для валов диаметром от 90 до 130 мм.

Запас прочности при совместном действии нормальных и касательных напряжений

nT |

|

nT nT |

|

2,53 8,1 |

2,415 |

> 1,4. |

||

n |

2 |

nT 2 |

2,532 8,12 |

|||||

|

|

|

|

|||||

|

T |

|

|

|

|

|

||

Минимально допустимая величина коэффициента запаса прочности для механизма передвижения приведена в табл. I.3.4 [7].

8.7. Расчет валов колес на выносливость

Для оценки выносливости валов колес определяем запас прочности по усталости для сечения, в котором действует концентратор напряжений в виде шпоночной канавки.

113

Коэффициент запаса прочности по пределу выносливости для опасного сечения определяем по формуле

n |

n n |

|

n , |

|

|

|

|||

|

n 2 |

n 2 |

||

|

|

|

|

|

где nσ, nτ – коэффициенты запаса прочности по выносливости при изгибе и кручении; [n] – наименьший допускаемый коэффициент запаса прочности по выносливости.

Для расчетного режима работы [n] = 1,6 (табл. 2.11. [4]).

При симметричном цикле изменения напряжений (вращающиеся детали) коэффициенты nσ, nτ вычисляем по формулам

n |

|

|

|

|

1 |

|

; n |

|

|

|

1 |

|

. , |

|

k |

|

|

|

|

k |

|

|

|

||||

|

|

|

|

кд |

макс |

|

|

|

кд |

макс |

|||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||

где σ-1, τ-1 – пределы выносливости стали при изгибе и кручении при симметричном цикле изменения напряжений; для выбранной стали 40Х предел прочности σв = 570 МПа;

σ-1 = 0,43 σВ = 0,43∙570 = 245 МПа; τ-1 = 0,22 σВ = 0,22∙570 = 125,4 МПа;

кσ, кτ – средние значения коэффициентов концентрации для шлифованных вала с упрочнением, со шпоночной канавкой при принятом пределе прочности кσ = 1,75; кτ = 1,5 (рис.

2.17[4]);

β– коэффициент упрочнения. При поверхностном упрочнении β = 1,6;

εσ и ετ – масштабные факторы при изгибе и кручении, определяемые по рис. 2.19;

εσ = 0,64; ετ = 0,72[4];

кд – коэффициент долговечности, определяемый по рис. 2.20 [4]. При отношении Zц/Z0 = 8598700/1·107= 0,86 для валов с упрочнением кд = 0,88.

Максимальные нормальные напряжения вычисляем по ранее определенным величинам максимального изгибающего момента и момента сопротивления в наиболее нагруженном сечении вала со шпоночной канавкой

σиз = Мис/Wиз = 14,8∙10³/119∙10-6 = 124,4 МПа.

Максимальные касательные напряжения от крутящего момента и перерезывающей силы

τмакс=Мкр/Wкр+1,33Fс/S = 5,87∙10³/252,9∙10-6+1,33∙272∙10³/9,4∙10-³ = 61,7 МПа,

где S = 3,14∙0,112/4 = 9,5∙10-3 м2 – площадь поперечного сечения вала колеса.

Коэффициент запаса прочности по выносливости при изгибе

n |

|

|

|

1 |

|

|

|

245 |

|

1,31. |

|

k |

|

|

|

1,75 |

|

|

|||

|

|

|

кд макс |

|

|

0,88 |

124,4 |

|||

|

|

|

|

|

|

1,6 0,64 |

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

114

Коэффициент запаса прочности по выносливости при кручении

n |

|

|

|

1 |

|

|

|

|

125,4 |

|

1,77. |

|

|

k |

|

|

|

1,5 |

|

|

|

||||

|

|

|

кд |

макс |

|

0,88 |

47,8 |

|||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

1,6 0,72 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Общий запас прочности по усталости

n |

n |

n |

|

1,31 1,77 |

1,05 . |

|

n 2 |

n 2 |

1,312 1,772 |

||||

|

|

|

||||

|

|

|

|

|

|

Коэффициент запаса по усталости соответствует запасу по усталости среднему режиму работы механизма передвижения.

9. РАСЧЕТ МЕХАНИЗМА ПОВОРОТА КРАНА

9.1. Исходные параметры для расчета механизма поворота

Для расчета механизма поворота используем параметры задания на проектирование и параметры, полученные в результате общего расчета крана с наклоняемой стрелой:

1.Грузоподъемность крана на максимальном вылете Q = 4 т.

2.Максимальный вылет Lмакс= L0 = 24 м.

3.Частота поворота крана пкр= 0,62 об/мин.

4.Предельно допустимый уклон опорной поверхности β = 1°8'.

5.Масса поворотных частей тпов= 19,87 т.

6.Координата центра тяжести поворотных частей крана при максимальном вылете

стрелы по оси Х: Хцтп= - 1,93 м.

7.Параметры ранее выбранного опорно-поворотного устройства: роликовый опорно-

поворотный круг № 7 с внутренним зубчатым венцом; D1 = 1712 мм – диаметр круга по телам качения; Dг = 1900 мм – внешний диаметр круга; zопу= 122 – число зубьев венца; модуль зуба mз= 12 мм; делительный диаметр d2d = 1452 мм; ширина зубчатого венца bк = 100 мм; максимальное допускаемое окружное усилие Fом= 133 кН; число циклов работы крана при заданном сроке службы СТ = 520·10³.

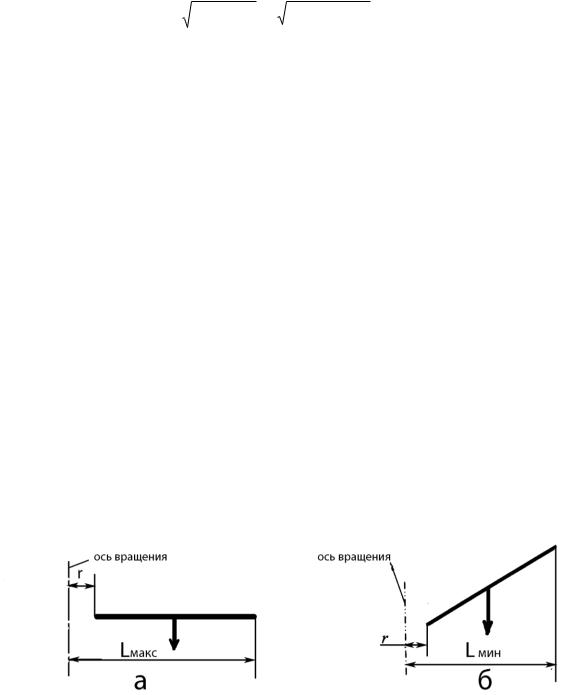

8.Момент инерции наклоняемой стрелы рассчитываем для горизонтальной стрелы с максимальным вылетом и максимально поднятой стрелы с минимальным вылетом согласно рис. 9.1:

Рис. 9.1. Расчетная схема стрелы: а – максимальный вылет; б – минимальный вылет

115

Момент инерции стрелы при вылете Lмакс (рис. 9.1, а)

Jc = m13(L0 2+L0 r+r2)/3 = 4000(242+24∙1,25+1,252)/3 = 810080 кг∙м2.

Момент инерции стрелы при вылете Lмин (рис. 9.1, б)

Jc=4000(8,252+8,25∙1,25+1,25²)/3=106496 кг∙м2.

9. Момент сопротивления ветра повороту при максимальном и минимальном вылетах стрелы выполняем в табличной форме (см. таблицу). Необходимые величины принимаем

из табл. 5.1, 5.2, 5.3. Результирующую ветровую нагрузку на элементы крана считаем действующей в центре масс элементов.

Определение инерционных и боковых ветровых нагрузок на поворотную часть крана с неповоротной башней

№ поз. на рис. 5.4 |

|

|

|

|

|

Радиус |

Момент |

Боковая |

Момент силы |

|||

|

Наименование узлов |

Масса |

вращения |

инерции |

сила ветра |

ветра при |

||||||

|

|

крана |

узла, |

центра масс |

узла |

Fб = |

повороте |

|||||

|

|

|

|

кг |

узла ri , |

J = mi·ri², |

q·Sб·ψ·n·с, |

Мв= riFб, |

||||

|

|

|

|

|

м |

кг·м2 |

Н |

Н·м |

||||

7 |

|

|

Оголовок |

|

|

3300 |

0 |

|

0 |

670 |

|

0 |

8 |

|

|

Противовесная консоль |

750 |

-8,16 |

|

49940 |

104,625 |

|

- 853,74 |

||

9 |

|

|

Контргруз |

|

|

3000 |

-12,7 |

|

483870 |

З02,25 |

- 3838,6 |

|

10 |

|

|

Лебедка грузовая |

1000 |

-10,2 |

|

104040 |

276,675 |

|

- 2822 |

||

11 |

|

|

Лебедка стреловая |

1200 |

-7,4 |

|

65712 |

276,675 |

|

- 2047,4 |

||

12 |

|

|

Механизм поворота |

450 |

-1,02 |

|

468 |

211,57 |

|

- 215,8 |

||

13 |

|

|

Стрела |

|

Вылет макс. |

4000 |

12,5 |

|

810080* |

1283,4 |

|

16042,5 |

|

|

|

Вылет мин. |

4000 |

5,1 |

|

106496* |

1324,8 |

|

6756,5 |

||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

Кабина управления |

500 |

0,78 |

|

304 |

511,5 |

|

399 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

Грузовой |

|

Вылет макс. |

450 |

24 |

|

259200 |

139,5 |

|

3348 |

|

|

полиспаст |

|

Вылет мин. |

450 |

8,92 |

|

35805 |

157,5 |

|

1405 |

|

|

|

|

|

|

|

|||||||

16 |

|

|

Стреловой |

|

Вылет макс. |

450 |

6,1 |

|

16744 |

146,5 |

|

893,65 |

|

|

полиспаст |

|

Вылет мин. |

450 |

1,8 |

|

1458 |

50,4 |

|

90,7 |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Груз |

|

Вылет макс. |

4000 |

24 |

|

2304000 |

523 |

|

12552 |

|

|

|

|

Вылет мин. |

6000 |

8,9 |

|

475260 |

590 |

|

5251 |

|

|

|

|

|

|

|

|

||||||

|

Суммарные |

|

Вылет макс. |

- |

|

|

4094358 |

|

|

23457,6 |

||

|

|

моменты |

|

Вылет мин. |

- |

|

|

1323353 |

|

|

4124,66 |

|

Примечание. Нагрузки поз. 14, 15, 16 входят в суммарную нагрузку или только для максимального вылета, или только для минимального вылета.

9.2. Определение моментов сопротивлений повороту крана

Момент сопротивление повороту Мс относительно оси вращения поворотной части крана определяем как сумму моментов сил трения в ОПУ Мтр, сил ветра Мв, сил от уклона опорной поверхности Му, сил инерции Мин

Мс = Мтр + Мв + Му + Мин.

Предварительно определяем соотношение моментов, действующих на ОПУ: момента силы тяжести поворотной части и груза Мопу и момента вертикальной нагрузки МVопу

116

Мопу = (Хцтп∙тпов +Q∙Lмакс)g =(-1,93∙19,87+4∙24)9,81 = 565,5 кН∙м,

МVoпу= 0,25D1( тпов+ Q)g = 0,25∙1,712(19,87+4)9,81 = 100,2 кН∙м.

При Мопу > MVony вычисляем Мтр в ОПУ по формуле VI.4.18 [8]

|

|

|

|

|

|

|

|

|

4 |

|

|

4M |

опу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

М |

тр |

0,5wD V / cos 45 |

1 0,5( 1,3 |

3 |

10 |

|

V |

) |

|

|

|

1 |

|

|

|||||

|

|

|

D |

|

|||||||||||||||

|

1 опу |

|

|

|

|

|

|

|

опу |

V |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

опу |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 565,5 |

|

|

|

|

||

0,5 0,012 1,712 234,2 / 0,707 |

1 |

0,5( 1,3 |

|

0,0003 234,2 ) |

|

|

|

|

|

1 |

25,5 kH м, |

||||||||

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

234,2 1,712 |

|

|

|||||

здесь Vопу = (тпов+ Q)g – вертикальная нагрузка на ОПУ.

Момент сопротивления ветра повороту при максимальном вылете стрелы принимаем из табл. 9.1.

Мв ≈ 23,46 кН∙м.

Максимальный момент от уклона опорной поверхности при вращении поворотных частей крана

Муп = тпов g∙sinβ∙ Хцтп = 19,87∙9,81∙0,0198∙1,93 = 7,45 кН∙м.

Максимальный момент от уклона опорной поверхности при повороте груза на максимальном вылете

МуQ = Q∙g∙sinβ∙L0 = 4∙9,81∙0,0198∙24 =18,64 кН.

Момент сил инерции при вращении поворотной части с грузом

Мин |

пкр( QL2макс тпов Хцтп2 |

) |

|

0,62( 4000 24 |

2 19870 1,932 ) |

19298 Н м ≈ 19,3 кН∙м. |

||

9,55t p |

|

|

9,55 8 |

|

||||

|

|

|

|

|

||||

Максимальный суммарный момент сопротивления повороту

Мс = Мтр+ Мв+ Муп +Муq+ Мин= 25,5+23,46+7,45+18,64+19,3 = 94,35 кН∙м.

Среднеквадратичный момент сопротивления повороту

Мск= Мтр+ 0,7Мв+ 0,7Муп+ 0,7Мин= 25,5+0,7(23,46+7,45+18,64+19,3) =73,7 кН∙м.

9.3. Комплектование механизма поворота крана унифицированным приводом

Среднеквадратичная мощность привода при повороте

Nпр= Мск∙ пкр / 9,55ηмп=73,7∙0,62/9,55∙0,95 = 5 кВт.

Для привода поворота используем унифицированный планетарный механизм поворота (табл. 2.8). Механизм поворота имеет следующие параметры:

Электродвигатель МТF 112-6 мощностью 5 кВт при ПВ=40 %.

117

Частота вращения вала nдв= 930 об/мин. Максимальный момент двигателя Мд макс= 137 Н∙м. Номинальный момент двигателя Мн = 51 Н∙м. Средний пусковой момент двигателя Мсп= 94 Н∙м. Момент инерции ротора Jp = 0,067 кг∙м². Передаточное число ip = 258.

Масса механизма – 436 кг.

Общее передаточное число трансмиссии привода поворота должно быть

iтр = nдв /nкр = 930/0,62 =1500.

Передаточное число открытой зубчатой передачи при выбранном редукторе

io = iтр / iр = 1500/258 = 5,81.

Количество зубьев ведущей шестерни привода поворота должно быть

zш = zопу / io =122/5,81 = 21 зуб.

Диаметр делительной окружности шестерни

dдш = zшm =21∙12 = 252 мм.

Ширина ведущей шестерни привода поворота

bш = bк+10 мм = 100+10 =110 мм.

Проверку времени разгона до номинальной скорости при номинальных нагрузках рабочего состояния выполняем по формуле

|

|

|

|

|

|

|

|

|

|

( Jгр Jkр |

|

|

|

|

|

|

|

|

||||||||

|

|

n |

1,2( J |

|

J |

|

) |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

дв |

|

p |

|

м |

|

|

|

|

i2 |

|

|

|

|

|

|

|

|

|

|

|

||||

t p |

|

|

|

|

|

|

|

|

|

|

|

тp |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

Mc |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

9,55 M cn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

iтp |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,24 ) |

( 4000 24 |

2 |

|

19870 1,97 |

2 |

) |

|

|

||||||||||||

|

930 1,2( 0,067 |

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15002 0,95 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,2 c. |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

94350 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

9,55 |

94 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1500 0,95 |

|

|

|

|

|

||||||||

Полученное время разгона можно считать удовлетворительным.

9.4. Расчет на прочность элементов механизма поворота

Унифицированный механизм поворота комплектуем оригинальной ведущей шестерней с параметрами, определенными ранее. Проверим зубья шестерни на выносливость по напряжениям изгиба.

118

Максимальная окружная сила в зацеплении [4]

Fc =2∙ Mc/d2d =2∙94,35/1,452 = 130 кН<133 кН.

Среднеквадратичная окружная сила в зацеплении

Fcк =2∙ Mc/d2d =2∙73,7/1,452 = 97,63 кН= 101,5∙103 Н.

Расчетные напряжения изгиба в зубьях прямозубой шестерни 8-й степени точности

|

|

|

K |

F |

|

|

|

1,0 97,63 103 |

|

|

F 2 |

|

|

F1 ck |

Y Y Y |

|

|

4,06 1,0 1,0 300286 103 Па 300,3 МПа, |

|

|

|

|

|||||||

|

|

|

b1m |

FS1 |

1 1 |

|

0,11 0,012 |

||

|

|

|

|

|

|

|

|||

где КF1=1,0 – коэффициент, учитывающий неравномерность нагрузки между зубьями колес без коррекции для открытых зубчатых передач;

YFS1= 4,06 – коэффициент, учитывающий форму зуба, принимаем по табл. 3.11 с интерполяцией [4];

Yβ1=1,0; Yε1=1,0 – коэффициенты, учитывающие угол наклона зубьев и степень точности изготовляемых колес.

Число нагружений зуба шестерни в час

Nш = 60 пкр iоп= 60∙0,65∙5,81 ≈ 227.

Приняв среднюю продолжительность цикла Тц = 6 мин., продолжительности работы механизма поворота в течении цикла Тв= 0,25Тц=1,5 мин, время работы механизма поворота в течение заданного срока службы составит ТΣ = СТТв/60 = 520∙10³∙1,5/60 =13∙10³ часов.

Общее число циклов нагружений шестерни за весь срок службы составит

NΣ = Nш ТΣ = 227∙13∙10³ = 2951∙10³ циклов.

Допускаемые напряжения изгиба вычисляем по формуле (3.9) [4]

[σ]F= σF limYN YR YA/SF = 650∙1,0343∙1,0∙0,75/1,7= 296,6 МПа,

где σF lim = 650 МПа – предел выносливости для стали 40ХН при закалке ТВЧ по контуру зубьев;

YN = 9 NFG / N = 9 4 106 / 2,951 106 = 1,0343 – коэффициент долговечности;

YR =1,0 – коэффициент шероховатости поверхности зуба; YA = 0,75 – коэффициент реверсивности;

SF = 1,7 – коэффициент запаса.

Перегрузка передачи менее 5 %, что допустимо

σF = [([σ]F - σF2)/ [σ]F]∙100% =[(296,6 – 300,3)296,6]∙100% =1,25 % < 5%.

119

10. РАСЧЕТ МЕХАНИЗМА ВЫЛЕТА С ГИБКОЙ ПОДВЕСКОЙ НАКЛОНЯЕМОЙ СТРЕЛЫ

10.1. Исходные данные для расчета механизма вылета

Исходные данные для расчета механизма вылета принимаем согласно заданному варианту, разработанной геометрической схеме крана (рис. 5.4) и расчета внешних нагрузок на кран (табл. П.2, табл. П.5, табл. 9.1)

Грузоподъемность на максимальном вылете Qмин = 4 m. Грузоподъемность на минимальном вылете Qмакс = 6 m. Длина стрелы lc1 = 22,85 м.

Максимальный вылет стрелы L0= 24 м. Минимальный вылет стрелы Lмин = 8,85 м.

Масса стрелы т13 = 4 т.

Масса грузового полиспаста т15 = 0,45 т.

Расстояние от оси башни до шарнира стрелы ашс= 1,15 м. Высота оголовка башни Ног = 6,5 м.

Время полного изменения вылета tвыл= 80 с.

Cила давления ветра на груз Fвг= 2,23 кН (табл. 5.2) Режим работы механизма М 6.

10.2. Определение кинематических параметров маневрирования стрелой

Изменение вылета на башенном кране с маневровой стрелой осуществляется с помощью стрелового полиспаста и лебедки. Для расчета и выбора параметров этих устройств определяем усилие и перемещение элементов стрелового расчала. Для этого составляем схему положений стрелы и стрелового расчала при максимальном и минимальном вылетах стрелы

(рис. 10.1).

Согласно требованиям Федеральных норм и правил по подъемным сооружениям максимальный угол наклона стрелы к горизонту при гибкой ее подвеске не должен превышать 70°. Все геометрические параметры установки стрелы принимаем по разработанной ранее схеме крана на рис. 5.4.

При принятой высоте оголовка башни угол наклона стрелового расчала к горизонту бу-

дет

α = arc tg[Hог /(a +lc1)]=arc tg[6,5/(1,15+22,85)] ≈15°.

Наибольшая длина стрелового расчала при принятом угле α ≈ 15°

LBC1=( lc1+ашс)/cos α = (22,85+1,15)/ 0,9659 = 24,85 м.

Согласно расчетной схеме на рис. 10.1 угол β

β=arc tg [(lc1 sin70° - Hог)/Lмин]=arc tg[(22,85∙0,9397 - 6,5)/8,85] = 59°25'.

Минимальную длину стрелового расчала вычислим по формуле

LBC2 = Lмин/cos β = 8,85/0,503 = 17,6 м.

120