Методическое пособие 773

.pdf

81

Конструкция подвесного конвейера

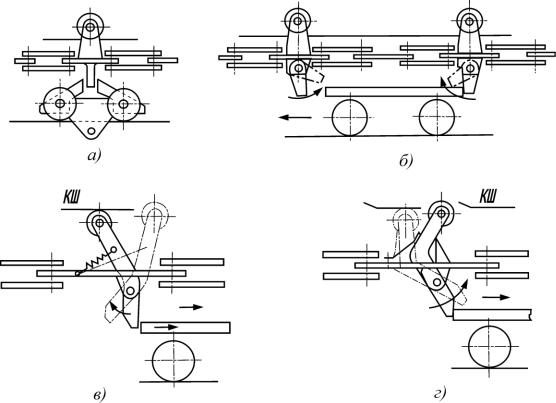

Подвесные конвейеры, несмотря на их разнообразие, имеют много общего в конструкции отдельных элементов. На рис. 2.49 показаны схемы некоторых видов конвейеров. У грузонесущего конвейера (рис.2.49,а) тяговый орган крепится непосредственно к грузовым кареткам, которые перемещаются по подвесному монорельсу. Грузотолкающие конвейеры (рис.2.49,б) отличаются наличием двух подвесных путей, расположенных один над другим: нижнего - для грузовых кареток, верхнего - для тяговых кареток. Для грузоведущего конвейера (рис.2.49,в) характерно наличие одного подвесного пути для тяговых кареток, которые с помощью специальных захватов взаимодействуют с грузовыми тележками, передвигая их по полу цеха или технологической площадке. Комбинированные подвесные конвейеры на одних участках трассы перемещения грузов работают как грузонесущие, на других – как грузоведущие или как грузотолкающие.

Подвесной путь крепится к элементам здания или специальным г-образным или п-образным опорам. В качестве подвесного пути используются двутавры №10 - №16 или гнутые профили круглого или прямоугольного сечения с продольным пазом (рис. 2.50). Тяговые и ходовые пути грузотолкающих конвейеров имеют подобную конструкцию. Для обеспечения параллельности тягового и ходового путей их соединяют между собой хомутами или скобами. Подвесные пути рассчитывают на изгиб в вертикальной плоскости, местный изгиб полок от сосредоточенной нагрузки под катками кареток, на кручение - если действие силы тяжести грузовой каретки с грузом смещено относительно продольной оси подвесного пути. Стрела прогиба подвесного пути в вертикальной плоскости не должна превышать 1/400 пролета между точками его подвеса. Этот показатель определят шаг точек крепления подвесного пути.

Рис. 2.49. Схемы подвесных конвейеров: а) грузонесущего; б) грузотолкающего; в) грузоведущего; г) пространственного

82

Рис. 2.50. Виды подвесных путей конвейеров: а) профиль круглого сечения; б) профиль прямоугольного сечения с продольным пазом

Каретки грузонесущего конвейера (рис. 2.51) выполняются из унифицированных элементов: катков 1, кронштейнов 2, вилок 3, к которым крепится тяговая цепь 4 и навешивается грузовая площадка или другое грузозахватное устройство. Катки устанавливаются на подшипниках качения или скольжения с индивидуальной смазкой через пресс-масленки. По грузоподъемности каретки разделяют на легкие (предельная нагрузка 2,5 кН), средние (до 5,0 кН) и тяжелые (до 8 кН). При необходимости увеличения грузоподъемности несколько кареток объединяют траверсой с соответствующей подвеской. Чтобы избежать чрезмерного провисания тяговой цепи, шаг установки кареток должен быть не более 6-ти шагов тяговой цепи для конвейеров с пространственной трассой и не более 10-ти шагов цепи для конвейеров с плоскостной трассой. При транспортировании длинномерных грузов часть кареток может оказаться холостой и будет выполнять функцию подвижных опор, поддерживающих тяговую цепь.

Рис. 2.51. Схема каретки грузонесущего конвейера

83

Тяговые каретки грузотолкающих конвейеров крепятся к звеньям тяговой цепи. Они должны сообщать движение грузовым кареткам, находящимся на параллельном пути. Для этого звено тяговой цепи оборудуется толкателем, который, соприкасаясь с упором тележки, передвигает ее по грузовому пути (рис. 2.52).Толкатели могут иметь жесткое крепление к тяговой цепи (рис. 2.52,а) или шарнирное (рис. 2.52,б). Упоры грузовых кареток при жестких толкателях должны иметь шарнирное крепление, что позволяет тяговой цепи автоматически захватывать и вести грузовые каретки по трассе, удерживая их на подъемах и спусках. Перевод грузовой каретки на другую трассу или в накопитель происходит при взаимодействии толкателя с контроль-шиной (КШ), при этом толкатель поднимается или поворачивается, освобождая грузовую каретку (рис. 2.52 в, г), которая по инерции перемещается на отводную трассу в зону действия толкателя другого конвейера.

Рис. 2.52. Схемы тяговых кареток грузотолкающих конвейеров с жестким (а) и шарнирным (б) креплением толкателей к тяговой цепи. Схемы освобождения грузовых кареток с подъемом (в) и поворотом (г) толкателей

Тяговыми элементами в подвесных конвейерах служат разборные холодноили горячештампованные цепи, комбинированные и сварные из круглой стали. Достоинствами разборных цепей является их простота монтажадемонтажа, легкость изменения длины цепи и соединения ее с кареткой, простота обслуживания. В одноплоскостных конвейерах тяговым элементом может быть любая цепь или канат (рис.2.53, а,б). Угол поворота звеньев в плоскости

84

валиков таких цепей не превышает 3…12°. В пространственных конвейерах необходимо применять цепи, которые имеют возможность изгибаться в двух плоскостях в более широких пределах, до 90° (рис. 2.53, в, г).

Рис. 2.53. Схемы тяговых элементов подвесных конвейеров с углами поворота звеньев 3…12° (а, б) и до 90° (в, г)

Приводные устройства подвесных конвейеров конструктивно выполняются двух типов: угловые и гусеничные. Схемы этих приводов показаны на рис. 2.54.

Рис. 2.54. Схемы приводов: а) угловой; б) гусеничный

85

Угловые приводы устанавливаются в местах поворота трассы; тяговая цепь конвейера приводится в движение звездочкой 1, получающей вращение с выходного вала коническо-цилиндрического редуктора 2. Для плавного изменения скорости цепи может быть применен вариатор 4. Для предохранения привода от поломок в трансмиссию включают клиноременную передачу 5, а на приводной звездочке ставят срезной штифт.

Гусеничный привод устанавливают на прямолинейных участках трассы конвейера (см. рис. 2.54,б). Он состоит из приводной и натяжной звездочек, объединенных приводной цепью 8, на которой установлены толкатели 7, которые входят в зацепление с тяговой цепью конвейера 9 и приводят ее в движение. Приводная звездочка имеет редукторный привод с электродвигателем. Такой привод монтируется на отдельной раме с необходимыми предохранительными устройствами. Гусеничный привод получил наибольшее распространение по сравнению с угловым из-за того, что в нем действуют меньшие крутящие моменты, меньшие передаточные отношения и, как следствие, он имеет меньшие габариты. Такой привод можно легко установить на любом горизонтальном участке конвейера, легко обслуживать и ремонтировать. Недостатком его можно считать некоторую сложность и повышенную стоимость.

Натяжные устройства подвесных конвейеров (рис. 2.55) устанавливаются в зоне минимального натяжения тяговой цепи на повороте трассы на 180°. Сила натяжения может создаваться весом натяжного груза, винтовым, пружинно-винтовым, пневматическим устройствами. Величина начального натяжения цепи обычно составляет 0,5 – 2 кН. Для конвейера, установленного в среде переменных температурных условий, обязательно применение грузового натяжного устройства, так как только оно обеспечивает автоматическую компенсацию изменения длины тягового органа. Полный ход натяжки должен быть не менее двух звеньев цепи и обычно не более 600 мм.

Рис. 2.55. Схемы натяжных устройств подвесных конвейеров

86

Параметры подвесного конвейера определяются проходимостью гру-

зов наибольших габаритных размеров на наклонных, вертикальных участках трассы конвейера, горизонтальных поворотах, стрелочных переводах, массой и режимом подачи транспортируемых грузов.

Минимальный шаг грузовых подвесок: на горизонтальном участке конвейера:

tмин ≥ bмакс+Δ; |

(2.62) |

на наклонном участке

tмин≥ (1/cosβмакс)·(bмакс+Δ); |

(2.63) |

на вертикальном участке

tмин ≥ (hмакс + Δ), |

(2.64) |

где bмакс – наибольший размер груза в вертикальной плоскости его движения; hмакс – наибольшая высота груза; βмакс – наибольший угол наклона пути конвейера; - минимальный зазор между грузами, исключающий их столкновение.

Выбранный шаг подвесок грузов должен быть кратным двум шагам звеньев тяговой цепи, и его необходимо проверить на проходимость груза при огибании звездочек по условию

tмин ≥ 2 Rзв · α, |

(2.65) |

где Rзв – радиус начальной окружности звездочки;

tg α = (bмакс + 1,5Δ)/2(Rзв – m), |

(2.66) |

здесь m – расстояние от вертикальной плоскости движения груза до его края со стороны звездочки.

Скорость тягового органа для транспортного конвейера задается конструктором в зависимости от требуемой производительности, массы перемещаемых грузов, способа загрузки и разгрузки подвесок. Обычно скорость перемещения подвесок находится в пределах 0,05…0,5 м/с. Принятая скорость должна соответствовать нормальному ряду скоростей типового оборудования по ГОСТ 5946 [3]. Скорость движения технологических конвейеров с заданным ритмом выпуска продукции можно определить следующим образом:

V = 60 · 1,15 · tмин / А или V = L / А, |

(2.67) |

где А – количество времени, затрачиваемого на обработку грузов одной подвески; 1,15 – коэффициент резерва; L – длина участка, на котором выполня-

87

ется технологическая операция с грузами одной подвески. Если производительность конвейера строго регламентирована, скорость тягового органа определяют исходя из требуемой производительности.

Производительность подвесного конвейера может быть штучной (шт./ч) или массовой (т /ч):

П = 3600 а V / tмин или П = 3,6 а m V / tмин , |

(2.68) |

где а – количество грузов на одной подвеске; m – масса одного груза, кг. Максимальное натяжение цепи будет в точке ее сбегания с приводной звездочки. Приближенное значение этого натяжения можно определить по

формуле (Н)

Fмакс = Fо km + c(qг Lг + qх Lх) · (1 + 0,4 kм) + qг H, |

(2.69) |

где Fо – первоначальное натяжение цепи; km – обобщенный коэффициент сопротивлений движению кареток на горизонтальных, вертикальных поворотах, на роликовых батареях; c - коэффициент сопротивлений движению кареток на горизонтальных участках; qг и qх – линейные нагрузки груженой и холостой ветви тяговой цепи; Lг и Lх – горизонтальные проекции длины загруженной и холостой ветвей; H – общая высота подъема груза на трассе конвейера.

Наиболее точно величина максимального натяжения тяговой цепи определяется методом обхода по контуру трассы конвейера при поверочных расчетах, когда становятся известны все конкретные параметры его элементов и конструктивные особенности.

Приводное усилие, необходимое для движения тягового органа с грузом, может быть определено по выражению

Fпр = Fмакс - Fо km . |

(2.70) |

Мощность приводного двигателя рассчитывается по формуле

Nдв = 1,1 Fпр V / (1000 η) (кВт), |

(2.71) |

где η – КПД редуктора.

Более подробно теоретические сведения по подвесным конвейерам изло-

жены в [3, с. 393…397; 4, с. 137…163].

88

3. ЛАБОРАТОРНЫЕ РАБОТЫ

ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ ЛАБОРАТОРНЫХ РАБОТ

Для выполнения лабораторных работ в учебной подгруппе образуются бригады из 2…3-х человек постоянного состава на весь семестр. Каждая бригада выполняет работы в соответствии с графиком, составленным для всей учебной подгруппы и каждой бригады на весь семестр. В графике оговорены порядок и дата выполнения каждой лабораторной работы. Обычно лабораторные работы выполняются параллельно или с опережением тем, читаемых на лекциях. Поэтому к началу занятия каждый член бригады должен заранее подготовиться к очередной лабораторной работе, изучив рекомендуемый теоретический материал и ответив письменно на вопросы, поставленные в методических указаниях к каждой лабораторной работе. Методические указания к выполняемым работам студенты получают в библиотеке университета. Показателем готовности бригады к выполнению предстоящей работы является наличие письменных ответов на контрольные вопросы по работе и рабочей таблицы в журнале лабораторных работ.

Неподготовленная бригада к выполнению работы не допускается!

В лаборатории транспортирующих машин принят следующий порядок проведения лабораторных работ. Подготовленная бригада допускается к очередной лабораторной работе только после индивидуального отчета каждого члена бригады за выполненную предыдущую работу. Отчеты по проделанной работе делаются сразу после ее выполнения или в начале следующего занятия. Только в этом случае можно выдержать график выполнения лабораторных работ и получить зачет к сроку, установленному деканатом. Если бригада не смогла приступить к выполнению работы по графику, то она пропускает эту работу и выполняет работу, соответствующую дате проведения занятий при условии готовности к ней. Пропущенные по неуважительной причине лабораторные работы выполняются в неурочное время по договоренности с преподавателем после оплаты дополнительных занятий в бухгалтерии университета. Отсутствие члена бригады при выполнении работы не должно нарушать графика выполнения работ бригадой.

Отчетным документом по проделанной лабораторной работе является индивидуальный журнал лабораторных работ каждого члена бригады. Журнал должен содержать фамилию исполнителя и индекс учебной группы, номер и название выполняемой лабораторной работы, цель работы, кинематическую или конструктивную схему лабораторной установки, заполненную рабочую таблицу параметров, выводы по проделанной лабораторной работе, ответы на контрольные вопросы. Журнал ведется аккуратно. Кинематические схемы, графические зависимости параметров выполняются с соблюдением требований ЕСКД. Все расчеты выполняются в системе СИ. Работа может быть зачтена, если полученные результаты и ответы на контрольные вопросы не содержат ошибок, расхождение расчетных и опытных значений параметров может быть

89

убедительно объяснено. Отчет по зачтенной работе у студента изымается и хранится в лаборатории до конца семестра.

Для продуктивного использования лабораторного времени студенты могут приобрести на кафедре транспортных машин журналы лабораторных работ, которые позволяют значительно сократить время на подготовку и оформление отчета по лабораторной работе.

ЦЕЛИ ЛАБОРАТОРНЫХ РАБОТ

1.Познакомиться с устройством, принципом работы и особенностями эксплуатации различных типов конвейеров.

2.Закрепить необходимые знания по существующим конструктивным решениям изучаемых конвейеров и расчетным зависимостям для определения их параметров.

3.Получить представление о методических приемах ведения исследований в рамках отдельных технологических процессов.

ЛАБОРАТОРНАЯ РАБОТА №1 ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ТРАНСПОРТИРУЕМОГО МАТЕРИАЛА

Приборы и инструменты

Транспортируемый материал (гранулированный полиэтилен), штангенциркуль (см. рис. 1.11), мерный стакан, весы лабораторные с разновесами (см. рис. 1.15), регулируемый стол (см. рис. 3.1), лабораторный стенд для определения коэффициента внутреннего и внешнего трения материала (см. рис. 3.2), лабораторный стенд для определения скорости витания транспортируемого материала (см. рис. 3.3), термоанемометр модели 8901 (см. рис. 1.19), уровень, специальная стальная пластина.

Порядок выполнения работы

1.Опредёление насыпной плотности материала. Транспортируемый

материал (гранулированный полиэтилен) насыпать в мерный стакан не менее 200 см3, слегка встряхнуть его для выравнивания поверхности и произвести от-

счет по градуировке на стакане. Этот объем материала Фм высыпать на тарелку лабораторных весов и определить его массу m с помощью разновесов. Полученные данные занести в табл. 3.1 и произвести расчет по формулам таблицы.

2.Определение физической плотности материала. Для определения физической плотности материала засыпать взвешенный материал в мерный стакан, положить на поверхность материала металлический кружок, чтобы предотвратить всплытие материала. Залить из другого мерного стакана воду, объем которой ранее был определен в таком количестве, чтобы она была на уровне нижней плоскости металлического кружка. По остатку воды в мерном стакане

определить объем Фж залитой воды в мерную емкость с испытуемым материалом. Полученные данные занести в табл. 3.1 и определить по формулам физическую плотность материала ф .

90

3. Определение угла естественного откоса материала в покое произ-

водится на регулируемом столе (рис. 3.1). Плоскость стола выставить горизонтально с помощью регулируемых ножек и уровня. Уровень должен показывать горизонтальность стола при взаимно перпендикулярном положении уровня на столе. Для этого в емкость с цилиндрическими стенками насыпать испытуемый материал высотой не менее диаметра емкости. Накрыть емкость плотным листом бумаги, аккуратно перевернуть ее вверх дном, не давая высыпаться материалу, и поставить на отрегулированный стол. Вытащить из-под стакана лист и медленно поднять стакан строго вертикально. Высыпавшийся материал образует на поверхности стола конус. Замерить с помощью штангенциркуля и штангенрейсмуса диаметр основания Dкм и высоту конуса h, полученные данные занести в табл. 3.1 и по формуле вычислить угол естественного откоса материала в покое гр .

h

0о

Dкм

Рис. 3.1. Схема определения угла естественного откоса

4. Определение коэффициентов трения транспортируемого мате-

риала выполняется на специальном лабораторном стенде (рис. 3.2). Стенд состоит из прямоугольного лотка 1 с направляющими 2. На направляющих размещается прямоугольный короб без дна 3, к коробу прикреплена гибкая нить 4, перекинутая через блок 5. К другому концу нити прикреплена грузовая площадка 6. Под действием силы тяжести грузов 6, помещаемых на грузовую площадку, короб 3 перемещается по направляющим лотка 1.

3

5 |

4 |

|

2

1

6

Рис. 3.2. Схема стенда для определения коэффициентов трения материала