Методическое пособие 766

.pdf

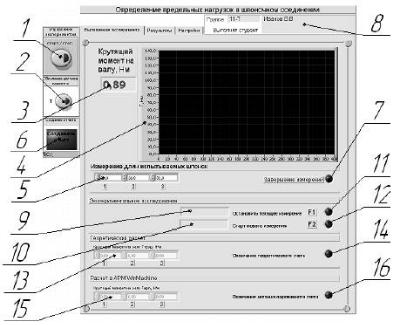

Запуск выполнения программы осуществляется кнопкой запуска / останова проведения эксперимента 1 (рис. 2.20). После того, как установка собрана и подключена, необходимо задать датчику силы нулевое значение, для этого активировать кнопку 2 (датчик силы в этот момент не должен быть нагружен), после этого можно попробовать надавить на датчик в направлении прилагаемой нагрузки и оценить его работоспособность в соответствии с изменяемым мгновенным значением на индикаторе 3 и графике 4.

Рис. 2.20. Интерфейс программного модуля

После того, как запущено выполнение программы, необходимо измерить длины шпонок с занесением их в табл. 2.1. Завершение измерений и переход к эксперименту осуществляется элементом 7. Активация элемента 7 инициирует сбор данных с датчика, которые начинают отображаться в поле 3 и на графике 4, индикатор 9 начнет мигать. Равномерным вращени-

49

ем ключа необходимо добиться среза шпонки, нажать клавишу «F1» или активировать элемент 11 (сохранение графика нагрузки); начнет мигать индикатор 10, напоминающий о переходе программы в режим ожидания установки очередной шпонки. В механическую часть экспериментального стенда монтируется шпонка номер два (без остановки работы программы!), после чего активируется элемент 12 или нажимается клавиша «F2» на клавиатуре. Вращением ключа добиваются среза второй шпонки и так далее. После среза третей шпонки и сохранения данных управляющим элементом 11, программа переходит в режим ожидания введения данных ручного счета (окно 13, рис. 2.20) и автоматизированного в системе АРМ (окно 15, рис. 2.20). Данные в таблицы заносятся с клавиатуры вручную, расчет проводится для аналогичных длин шпонок. После введения данных необходимо активировать управляющие элементы 14 и 16, после чего программа построит и отобразит итоговый сравнительный график зависимости момента среза от длины шпонки и в случае задания сгенерирует отчет по работе.

Подключение ИИС для проведения лабораторной работы

1.Подключить датчик силы (синий) к разъему, руководствуясь цветовыми метками.

2.Включить питание модуля согласования SC-2345.

3.Запустить программу, соответствующую выполнению данной работы (Lab_3_Feather).

4.Убедиться в наличии адекватного сигнала с первичных преобразователей.

5.Приступить к выполнению лабораторной работы.

Выполнение лабораторной работы

1.Убедиться в правильной сборке механической части экспериментального стенда.

2.Ввести в соответствующие поля группу и ФИО студентов, выполняющих работу.

50

3.Ввести в окно 5 (рис. 2.20) длины испытываемых шпонок в порядке возрастания.

4.Ввести в поле 6 плечо приложения нагрузки к датчику силы типа «бочка».

5.Активировать элемент 7.

6.Обнулить показания датчиков, нажатием кнопки 2.

7.Плавно, без рывков и перерывов в нагружении, добиться среза шпонки (крутящий момент, отображаемый в индикаторах 3, 4 начнет уменьшаться).

8.Активировать элемент 11.

9.Программа перейдет в режим ожидания, пока обучаемые заменяют шпонку на следующую. После окончания сборки активировать элемент 12.

10.Выполнить два раза действия, отмеченные в п.7-9.

11.Ввести результаты теоретического и автоматизированного счета в поля 13 и 15.

12.Активировать элементы 14 и 16.

13.Программа по умолчанию создает отчет о работе на диске С: в формате .html. В имени файла содержится наименование работы, ФИО студентов и группа.

Последовательность выполнения работы

1.Провести измерение геометрических параметров исследуемых шпонок.

2.Из условий прочности на смятие и срез (формулы 2.3, 2.4) определить предельный крутящий момент и основной вид повреждения. Результаты по п. 1 и 2 занести в табл. 2.1.

3.Провести экспериментальное исследование предельного крутящего момента, который могут выдержать данные шпонки до появления явных признаков повреждения, для этого:

1) подготовить установку к работе, поместив исследуемую шпонку в соответствующий шпоночный паз на валу экспериментальной установки;

51

2)постепенно нагружать вал крутящим моментом до полного проворота вала относительно ступицы, что будет соответствовать полному разрушению шпонки;

3)демонтировать ступицу и извлечь поврежденную

шпонку;

4)провести испытание со следующим типоразмером шпонки. Результаты занести в табл. 2.2

Таблица 2.1

Параметры исследуемых шпонок

Параметры шпонки |

|

1 |

2 |

3 |

|

… |

n |

||

|

h×b×l, мм |

|

|

|

|

|

|

|

|

Допускаемые напряжения смятия |

|

|

|

|

|

|

|

||

[σ]см, МПа |

|

|

|

|

|

|

|

|

|

Допускаемые напряжения среза |

|

|

|

|

|

|

|

||

[τ]ср, МПа |

|

|

|

|

|

|

|

|

|

Предельный крутящий момент по |

|

|

|

|

|

|

|

||

условию прочности на смятие |

|

|

|

|

|

|

|

||

Тсм, Нм |

|

|

|

|

|

|

|

|

|

Предельный крутящий момент по |

|

|

|

|

|

|

|

||

условию прочности на срез |

|

|

|

|

|

|

|

||

Тср, Нм |

|

|

|

|

|

|

|

|

|

Основной вид повреждений |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 |

||

Экспериментальные параметры исследуемы шпонок |

|||||||||

Параметры |

|

Предельный крутя- |

Предельный |

кру- |

|||||

шпонки |

|

щий момент |

по |

тящий момент по |

|||||

h×b×l, мм |

|

условию прочности |

условию |

|

прочно- |

||||

|

|

на смятие Тсм, Нм |

|

сти на срез Тср, Нм |

|||||

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

52 |

|

|

|

|

|

|

|

|

4.По результатам расчетов и экспериментов построить графики зависимости предельного крутящего момента от длины шпонки.

5.Сделать выводы по лабораторной работе и ответить на контрольные вопросы.

Методика обработки результатов эксперимента

Методика измерений в данной лабораторной работе основывается на том, что через датчик силы последовательно во времени регистрируется момент, приводящий к разрушению шпонки.

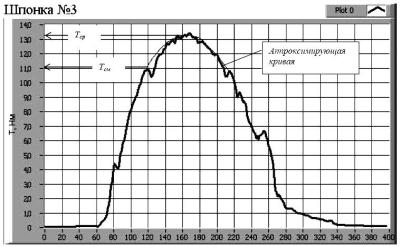

После проведения лабораторной работы программа формирует отчет, где представлена в табличной и в графической форме результаты эксперимента. Интерпретируя механизм разрушения шпонки, описанный в методических указаниях, принимаем, что моменту смятия соответствует граница линейного участка, а моменту среза граница полого участка кривой разрушения шпонки (рис. 2.21).

Рис. 2.21. Результат эксперимента по разрушению шпонки

53

Для получения более точных результатов рекомендуется разрушение шпонки производить непрерывно, а именно постараться плавно повернуть ключом входной вал редуктора 2…3 раза. В случае появления характерных неровностей на графике необходимо построить аппроксимирующую кривую.

Контрольные вопросы

1.В чем состоит принцип действия работы шпонок с геометрическим и силовым замыканием, приведите конструктивные примеры?

2.Какой вид повреждения является основным для стандартных призматических шпонок?

3.Перечислите основные достоинства и недостатки шпоночного соединения?

4.К каким видам соединений по разъемности относится шпоночное соединение?

5.Технологично ли использование более трех шпонок в соединении?

6.Каковы типовые материалы для стандартных шпонок?

7.Какое шпоночное соединение называют напряженным (ненапряженным)?

8.Какими способами располагают шпонки при установке их на конических участках валов?

9.В каком направлении фиксируют детали шпоночные соединения с геометрическим замыканием звеньев?

10.Какие применяют шпонки для соединения вращающихся деталей, соприкасающихся торцами?

11.Какие основные виды отказов происходят в ненапряженном шпоночном соединении?

12.Какие напряжения возникают в продольном сечении шпонки при передаче момента с вала на ступицу?

54

Структура информационно-измерительной системы ИИС

Основным элементом информационно-измерительной системы (ИИС) является аналогово-цифровой преобразователь (АЦП), служащий для оцифровки информации, поступающей с первичных преобразователей, установленных на роторной системе (рис. 2.22).

Связь и питание датчиков осуществляется посредством соединительных кабелей, согласующих устройств, стабилизированных источников питания.

Неотъемлемым элементом является персональный компьютер с программным обеспечением, включающим LabView RunTime Engine, последнее, являясь инструментом по регистрации, обработке, организации хранения данных эксперимента, не позволяет разрабатывать собственные приложения, а представляет собой необходимый элемент для функциониро-

вания имеющихся программ. LabVIEW development system вы-

ступает основным ядром и инструментом по разработке автоматизированных систем сбора данных, управления экспериментом, техническими процессами; поставляется отдельно как самостоятельный программный продукт.

В качестве первичных преобразователей были выбраны бесконтактные индуктивные датчики фирмы Pepperl+fuchs (Германия) IA6-12GM50-IU-V1 c диапазоном измерения 0..6мм, частотой опроса 1000Гц и аналоговым унифицированным выходным сигналом по току 0..20 мА.

Тензометрические датчики силы фирмы Dacell для измерения усилия в диапазоне 0..2000 Н цилиндрической формы и в исполнении «под болт». Мостовая схема из тензометрических первичных преобразователей (Zemic), выполненная на едином основании позволяет измерять упругие деформации соединяемых деталей под действием растягивающей и сжимающей нагрузок.

55

Рис. 2.22. Структура информационно-измерительной системы

Вышеописанная комплектация ИИС позволяет контролировать и косвенно оценивать следующие параметры: прилагаемые усилия, моменты, распределение усилия в нагруженном соединении, удлинение, нагружаемой металлической детали. Модульный принцип и унифицированность входных сигналов позволяет расширять возможности системы, перестраивать ее для решения других задач измерения и управления экспериментом.

56

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Шейнблит А.Е. Курсовое проектирование деталей машин: учеб. пособие / А.Е. Шейнблит. Калининград: Янтар.

сказ., 2005. 456 с.

2.Решетов Д.Н. Детали машин: учебник для студентов машиностр. и механич. спец. вузов / Д.Н. Решетов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 472 с.

3.Дунаев П.Ф. Детали машин. Курсовое проектирование

/П.Ф. Дунаев, О.П. Леликов. М.: Машиностроение, 1990. 427 с.

4.Романов М.Я. Сборник задач по деталям машин: учеб. пособие для учащихся техникумов / М.Я. Романов, В.А. Константинов, Н.А. Покровский. М.: Машиностроение, 1984. 240 с.

5.Иванов М.Н. Детали машин: учебник для студентов машиностроит. спец. вузов / М.Н. Иванов, В.А. Финогенов. М.:

Высш. шк., 2002. 408 с.

6.Курмаз Л.В. Детали машин. Проектирование: учеб. пособие / Л.В. Курмаз, А.Т. Скойбеда. Минск: УП «Технопринт», 2001. 290 с.

7.Чернин И.М. Расчеты деталей машин / И.М. Чернин, А.В. Кузьмин, Г.М. Ицкович. Минск: Вышэйш. шк., 1978. 472 с.

57

СОДЕРЖАНИЕ |

|

Лабораторная работа № 1 |

|

Исследование работы ременной передачи на стенде... |

1 |

Задачи исследований……………………………. |

1 |

Теоретическая часть…………………………….. |

1 |

Устройство и принцип работы установки…….. |

8 |

Последовательность выполнения работы…….. |

12 |

Порядок выполнения работы, содержание |

|

отчета и его форма……………………………… |

22 |

Контрольные вопросы………………………….. |

27 |

Лабораторная работа № 2 |

|

Определение предельных нагрузок в шпоночном |

28 |

соединении……………………………………………… |

|

Задачи исследований……………………………. |

28 |

Теоретическая часть…………………………….. |

29 |

Устройство и принцип работы установки…….. |

39 |

Последовательность монтажа эксперименталь- |

|

ной установки……………………………………. |

41 |

Монтаж экспериментальной установки для |

|

проведения исследования шпоночного |

|

соединения……………………………………….. |

44 |

Описание программного обеспечения…………. |

48 |

Последовательность выполнения работы……… |

51 |

Методика обработки результатов эксперимента |

53 |

Контрольные вопросы…………………………... |

54 |

Структура информационно-измерительной системы.. |

55 |

Библиографический список…………………………… |

57 |

58