Методическое пособие 766

.pdf

щением по часовой стрелки. При этом необходимо помнить, что экспериментальные графики получатся более качественными при наличии в них 400…500 точек. Контроль за снятием точек осуществляется в окне «Исследования КПД ременной передачи» (рис. 1.13).

После достижения необходимого количества измеренных точек, нажать кнопку «Остановить» (рис. 1.18).

После достижения необходимого количества измеренных точек, нажать кнопку «Остановить» (рис. 1.18).

Рис. 1.18. Расположение кнопки с остановкой испытаний

Ослабить натяжение ремня на 2-ой ступени (рис. 1.14), вращая ручку 1 в обратном направлении (против часовой стрелки).

Ослабить натяжение ремня на 2-ой ступени (рис. 1.14), вращая ручку 1 в обратном направлении (против часовой стрелки).

Выключить электродвигатель, нажав кнопку «выкл.» на стенде (рис. 1.19).

Выключить электродвигатель, нажав кнопку «выкл.» на стенде (рис. 1.19).

Рис. 1.19. Расположение кнопки «выкл.» на стенде

19

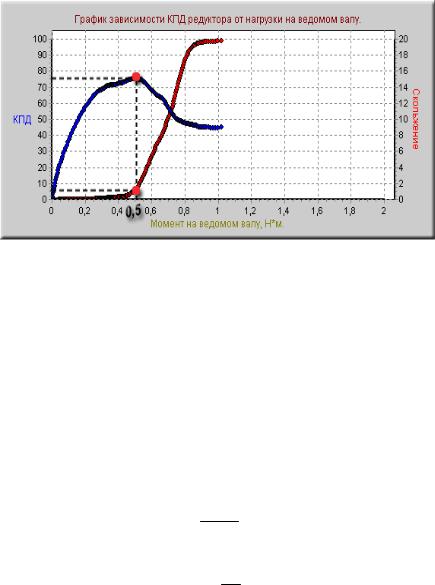

Выполнить усреднение результатов (рис. 1.20).

Выполнить усреднение результатов (рис. 1.20).

Рис. 1.20. Фрагмент окна с выполнением усреднения

Перед выполнением усреднения результатов необходимо убедиться в наличии достаточного количества измеренных точек. Это можно проконтролировать в левом верхнем углу окна

(рис. 1.20).

Глубину фильтра можно изменить следующим образом: поменять, установленное по умолчанию значение на заданную величину (обычно 40…50 точек), и нажать рядом расположенную кнопку «Применить». После этой операции в окне монитора должны появиться гладкие кривые (рис. 1.21).

Рассчитать коэффициент тяги. Коэффициент тяги 0 рассчитывается по формуле:

Рассчитать коэффициент тяги. Коэффициент тяги 0 рассчитывается по формуле:

0 |

|

Ft |

, |

(1.13) |

2 F |

|

|||

|

|

0 |

|

|

где Ft – окружное усилие;

2 F0 – натяжение в ремне, задано в окне тензометрии (рис. 1.10).

Окружное усилие Ft определяется по формуле:

Ft |

2 T |

, |

(1.14) |

D |

|

||

|

20 |

|

|

где T – крутящий момент на ведомом валу; D – диаметр шкива.

Рис. 1.21. Графики экспериментальных кривых

Пример расчета окружного усилия Ft и коэффициента тяги 0

Дано:

Диаметр ведомого шкива вала D2 = 140 мм (измеряется штангенциркулем на испытательном стенде, см табл. 1.1)

Момент на ведомом валу T2 = 0,5 Нм (рис. 1.10)

Усилие натяжения ремня 2 F0 = 40 Н (устанавливается самостоятельно при помощи натяжного ролика, рис. 1.10)

Решение:

Находим окружное усилие Ft:

2 0,5

Ft 0,14 7,1(Н).

Находим коэффициент тяги 0:

7,10 40 0,18.

21

Порядок выполнения работы, содержание отчета и его форма

1.Записать номер и название лабораторной работы, цель

работы.

2.Ознакомится с краткими теоретическими основами работы и ременной передачи.

3.Начертить в рабочих тетрадях:

а) кинематическую схему стенда для проведения испыта-

ний (рис. 1.5);

б) теоретический график зависимости относительного скольжения и КПД от коэффициента тяги (рис. 1.1).

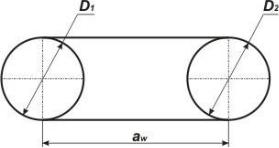

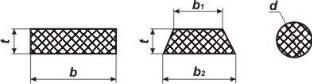

4. Замерить штангенциркулем основные геометрические параметры плоскоременной передачи (рис. 1.22 и 1.23), а результаты занести в табл. 1.

Рис. 1.22. Основные геометрические параметры ременной передачи

22

|

|

Таблица 1.1 |

|

Геометрические параметры передачи |

|

||

|

|

|

|

|

|

Параметр |

Значение |

|

|

|

|

Межосевое расстояние aw, мм |

|

||

|

|

|

|

|

|

Материал ремня |

|

Плоский |

ремень |

Ширина ремня b, мм |

|

Диаметр ведущего шкива D1, мм |

|

||

|

|

Толщина ремня t, мм |

|

|

|

Площадь поперечного сечения ремня A, мм2 |

|

|

|

|

|

|

|

Диаметр ведомого шкива D2, мм |

|

|

|

Длина ремня L, мм |

|

|

|

Материал ремня |

|

Клиновой |

ремень |

Ширины ремня b1 и b2, мм |

|

Толщина ремня t, мм |

|

||

|

|

|

|

|

|

Площадь поперечного сечения ремня A, мм2 |

|

|

|

Диаметр ведущего шкива D1, мм |

|

|

|

Диаметр ведомого шкива D2, мм |

|

|

|

Длина ремня L, мм |

|

|

|

Материал ремня |

|

Круглый |

ремень |

Диаметр ремня d, мм |

|

Площадь поперечного сечения ремня A, мм2 |

|

||

|

|

|

|

|

|

Диаметр ведущего шкива D1, мм |

|

|

|

Диаметр ведомого шкива D2, мм |

|

|

|

Длина ремня L, мм |

|

а) |

б) |

в) |

Рис. 1.23. Поперечные сечения ремней: а – плоский; б – клиновой; в – круглый

23

6.Прочитать и освоить методику проведения испытаний на стенде, уметь использовать полученные навыки на практике.

7.Доложить преподавателю, проводящему лабораторные занятия в аудитории, методику проведения эксперимента на испытательном стенде в полном объеме.

8.Установить плоский ремень, в комплекте со сменными шкивами (в том случае, если он не установлен).

Провести серию испытаний, что бы выяснить влияние

предварительного натяжения 2 F0 на характеристику работы ременной передачи.

Для этого необходимо выполнить ступенчатое увеличение значения предварительного натяжения ремня.

Например, для плоского ремня ступени натяжения могут соответствовать следующим показаниям (для 5-ти ступеней нагружения в Ньютонах): 20, 40, 60, 80, 100.

По окончании каждого испытания, необходимо рассчитывать коэффициент тяги 0, а все полученные величины вносятся в таблицу с результатами измерений (табл. 2).

9. После проведения одного из испытания (с любой степенью нагружения) перерисовать полученные графические зависимости = f(T2) и = f(T2) в рабочую тетрадь (рис. 1.24).

Рис. 1.24. Экспериментальные графические зависимости

24

10.Провести испытания на стенде с клиноременным и круглым ремнями, фиксируя все измеренные и рассчитанные параметры в таблице с результатами измерений (см. табл. 2).

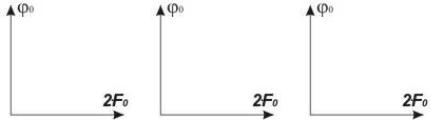

11.По полученным данным экспериментов построить графические зависимости (рис. 1.25).

а) плоский б) клиновой в) круглый

Рис. 1.25. Экспериментальные графические зависимости для различного типов ремней

12.Сделать вывод о проделанной работе и о результатах экспериментов.

13.Для защиты лабораторной работы необходимо уметь отвечать на контрольные вопросы.

25

|

|

Результаты испытаний |

Таблица 1.2 |

||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

испытанияНомер |

Усилиенатяжения ремнев 2 F |

Окружное усилиеF |

наМоментведомом валуT |

Тяги |

Коэффициент |

|

|||

|

Скольжения |

|

полезногодействия |

|

|||||

|

Н , |

Н |

м Н |

|

|

|

|

|

|

|

0 |

t |

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

, |

0 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плоский ремень |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

Клиновой ремень |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

Круглый ремень |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

26 |

|

|

|

|

|

|

Контрольные вопросы

1.С какой целью в ременных передачах создают предварительное натяжение ремня?

2.Чем можно объяснить непостоянство передаточного числа в ременной передаче?

3.Как определяется оптимальная полезная нагрузка пе-

редачи?

4.Как меняется коэффициент скольжения и КПД с ростом нагрузки?

5.Какие способы существуют для регулирования натяжения ремней ременных передач?

6.Какие напряжения возникают в ведущей ветви ремня, работающей под нагрузкой передачи?

7.Что такое угол обхвата шкива ременной передачи?

8.Для чего рабочие профили плоскоременных шкивов выполняют выпуклыми?

9.Какие материалы используются при изготовлении плоских ремней ременной передачи?

10.Какова область применения ременных передач?

11.По каким признакам классифицируют ременные пе-

редачи?

12.Назовите критерии работоспособности ременных пе-

редач.

27

Лабораторная работа № 2 ОПРЕДЕЛЕНИЕ ПРЕДЕЛЬНЫХ НАГРУЗОК В ШПОНОЧНОМ СОЕДИНЕНИИ

Цель работы: Проведение комплексного теоретического и экспериментального исследования влияния механических и геометрических параметров призматических шпонок на работоспособность шпоночных соединений.

Объект исследования: Универсальная лабораторная установка «Механические соединения», набор гаечных ключей. Контрольно-измерительная система: персональный ком-

пьютер (Windows 2000/NT/XP, LabVIEW, APM WinMachine),

датчики измерения усилий.

Задачи исследований

1.Изучение конструктивных исполнений и теоретических основ расчета шпоночных соединений.

2.Проведение расчета предельных крутящих моментов, передаваемых призматической шпонкой из условий прочности на срез и смятие.

3.Знакомство с принципом работы экспериментальной установки и методикой измерения силовых параметров.

4.Экспериментальное определение предельных крутящих моментов для различных геометрических параметрошпонок, изготовленных из различных материалов.

5.Проведение расчетов шпоночного соединения в систе-

ме APM WinMachine (модуль APM Joint).

6.Проведение сравнительного анализа теоретических и экспериментальных результатов.

7.Определение действительного коэффициента запаспрочности экспериментальных данных.

8.Формирование отчета и выводы по результатам рабо-

ты.

28