Методическое пособие 766

.pdf

Теоретическая часть

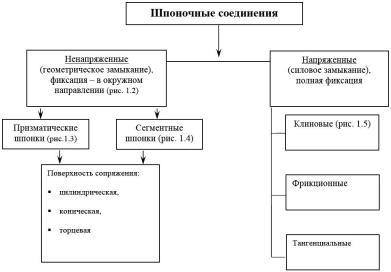

Шпоночное соединение относится к разъемным. Его отличительной принадлежностью служит шпонка. В общем случае шпонка представляет собой призматический брус, который вставляется в пазы соединяемых деталей и препятствует их относительному смещению. Классификация шпоночных соединений представлена на рис. 2.1.

Рис. 2.1. Виды шпоночных соединений

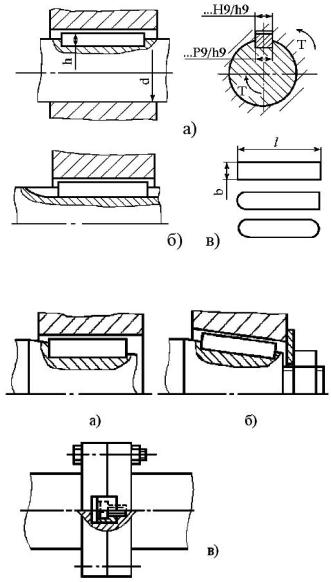

Шпоночные соединения с геометрическим замыканием звеньев фиксируют детали только в окружном направлении. Они используются при сопряжении деталей по цилиндрической (рис. 2.2), конической (рис. 2.3 а, б) и торцевой (рис. 2.3 в) поверхностям. Наибольшее распространение получили шпонки призматической (рис. 2.2 в) и сегментной (рис. 2.4) форм. На чертежах продольное сечение шпонки, как и ребра жесткости, не штрихуется.

Возможно стандартное и нестандартное шпоночное соединение с призматическими шпонками.

29

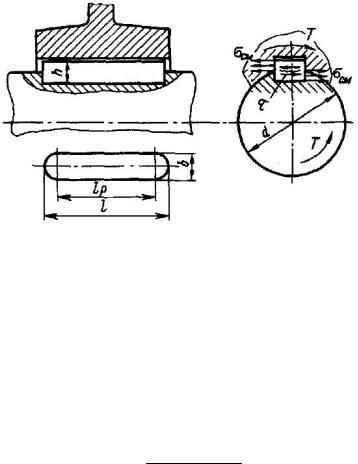

Рис. 2.2. Шпоночное соединение по цилиндрической поверхности с призматической шпонкой

Рис. 2.3. Шпоночное соединение с призматической шпонкой на цилиндрической поверхности (а),

на конической поверхности (б) и с торцевой шпонкой (в)

30

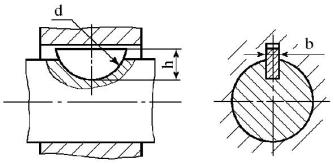

Рис. 2.4. Шпоночное соединение с сегментной шпонкой

Соединение считается стандартным (ГОСТ 233-60) при выполнении следующих условий:

•форма шпонки должна соответствовать бруску прямоугольного сечения с плоскими, скругленными или плоскоскругленными концами (рис. 2.2 в);

•каждому значению диаметра соединяемых деталей d должны соответствовать устанавливаемые стандартом размеры поперечного сечения шпонки – высота h и ширина b (рис.

2.2а);

•длина шпонки l должна соответствовать значениям из ряда нормальных линейных размеров. Обычно она выбирается из интервала, ограниченного снизу условием прочности соединения, а сверху – осевыми габаритами (шириной) втулки;

•материал шпонки должен иметь предел прочности σв > 600 МПа.

На цилиндрической поверхности соединяемых деталей призматическая шпонка располагается вдоль образующей: частично утапливается в пазу вала, а выступающей частью входит в паз в отверстии втулки. Рабочие поверхности шпонки, фиксирующие детали и, следовательно, передающие рабочую нагрузку (крутящий момент Т), – части боковых граней (рис.

2.2а), что и создает геометрическое замыкание. В ненагруженном моментом соединении внутренние силовые факторы

31

отсутствуют, поэтому такое шпоночное соединение также называют ненапряженным.

Между верхними гранями шпонки и паза во втулке предусматривается зазор, снимающий статическую неопределимость при сборке деталей (исключает одновременную посадку втулки по цилиндрической поверхности вала и верхней грани шпонки). Отметим также, что наличие зазора по верхней грани является графическим признаком ненапряженного шпоночного соединения, и поэтому он обязательно указывается на чертеже или эскизе (при малости зазора его изображают увеличенным).

Из условия удобства изготовления шпонки её посадки в пазы вала и втулки назначают в системе вала, т.е. с полем допуска h на ширину шпонки. Тип посадки выбирают по рекомендациям в зависимости от характера сопряжения и условий работы. На рис. 2.3 а в качестве примера приведены посадки шпонки: на вал с натягом (с целью её плотного закрепления) и в паз втулки – с минимальным зазором (с целью хорошей центровки и возможности перемещения втулки при сборке).

Шпонки могут использоваться в качестве направляющих прямолинейного движения с одновременной передачей крутящего момента. В этом случае посадка шпонки в паз втулки назначается более свободной. Для устойчивости от выворачивания такие шпонки дополнительно притягивают к валу винтами с утопленной головкой. В ряде случаев (например, при большой длине хода) удобнее крепить шпонку во втулке, а на валу паз изготавливать на всю длину скольжения (это – скользящие шпонки).

При установке шпонок на конических участках валов их располагают следующими способами:

• параллельно оси вала (рис. 2.3 а). Этот способ технологичен, но один конец шпонки сильно выступает из паза вала, а другой – значительно утоплен, и, следовательно, шпонка нагружается неравномерно;

32

• параллельно образующей конуса (рис. 2.3 б). Свойства такого способа противоположны предыдущему. Он применяется при длинных и крутых конусах.

Для соединения вращающихся деталей, соприкасающихся торцами, применяют торцевые шпонки (рис. 2.3 в). Они располагаются диаметрально в плоскости стыка и дополнительно крепятся к одной из деталей, например, винтами. Этот вид соединения достаточно компактен, но шпонка нагружается неравномерно и необходима дополнительная осевая фиксация деталей.

Призматические шпонки вследствие низкой технологичности используются преимущественно в изделиях мелкосерийного производства. Достоинства соединений: простота конструкции и низкая стоимость. Недостатки: вал и ступица ослаблены шпоночными пазами, в зоне которых возникает концентрация напряжений, что снижает усталостную прочность деталей соединения; трудно обеспечить взаимозаменяемость соединения из-за необходимости ручной подгонки шпонки по пазу; ненадежная работа соединения при ударных, реверсивных и циклических нагрузках.

Пазы во втулке выполняют протягиванием (серийное производство) или долблением (мелкосерийное производство и в глухих отверстиях), а на валах – фрезерованием дисковой или пальцевой фрезами. Обработка дисковой фрезой производительнее, но длина паза возрастает на длину участка врезания инструмента (рис. 2.3 б). В таких пазах устанавливают шпонки с плоскими торцами (для увеличения их полезной длины). Кроме того, в осевом направлении шпонки ни во что не упираются, что требует их дополнительной осевой фиксации посадкой или иным способом. Выполнение паза пальцевой фрезой менее производительно, но длина паза максимально приближена к длине шпонки, а его форма – форме шпонки с кругленными торцами.

В шпоночном соединении сложно обеспечить полную взаимозаменяемость, часто применяется ручная пригонка. В

33

зависимости от способа изготовления пазов размеры шпоночного соединения наносятся по разному, особенно размер, характеризующий глубину паза.

Обычно в соединении ставят одну шпонку. Установка нескольких шпонок (редко более трех) не достаточно эффективна, поскольку теоретическое повышение нагрузочной способности (пропорционально числу шпонок) снижается из-за ослабления поперечного сечения вала, увеличения концентрации напряжений и неравномерности распределения нагрузки между шпонками (возникает статически неопределимая система).

При установке шпонок необходимо проверять условие последующей собираемости деталей на валу и вхождения получившегося узла в подшипниковые гнезда. Это связано с тем, что шпонка увеличивает диаметральный размер соответствующего участка вала, что может нарушить принцип монотонности изменения диаметров валов и помешать последующему надеванию деталей или продвижению собранного вала сквозь отверстия при монтаже. Более технологичны сегментные шпонки (рис. 2.4). Пазы под них на валах изготавливают дисковыми фрезами вертикальной подачей, а шпонки нарезают из круглого проката. Соединение стандартизировано (ГОСТ 24071-97), легко собирается и разбирается, расположение шпонки устойчивое. Однако глубокий шпоночный паз существенно снижает прочность вала. Соединение сегментной шпонкой характеризуется шириной шпонки b, диаметром заготовки d и высотой сегмента h.

Основными видами отказов ненапряженного шпоночного соединения являются:

•обмятие рабочих поверхностей пазов или шпонки (граней той детали, прочность которой ниже);

•срез шпонки в плоскости стыка деталей. Поскольку размеры стандартной шпонки назначаются из условия прочности на срез, то проверка таких шпонок на данное условие обычно не производится.

34

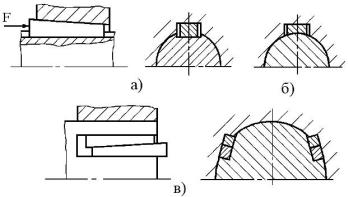

Шпоночные соединения с силовым замыканием зве-

ньев полностью фиксируют детали (в осевом и окружном направлениях) благодаря силе трения. Она создается вследствие расклинивания соединяемых деталей шпонкой клиновой формы (рис. 2.5). Такое соединение, даже при отсутствии рабочей нагрузки (а это могут быть крутящий момент Т и осевая сила Fa), внутренне уже напряжено, что повышает общий уровень напряжений в деталях. По этой причине клиновое соединение еще называют напряженным.

Контакт шпонки с валом и втулкой осуществляется по верхней и нижней граням, а по боковым – существует зазор (они неработающие). Сила вдавливания шпонки F должна создать такое давление между соединяемыми деталями, чтобы возникшая сила трения могла воспринять внешнюю нагрузку.

Отсутствие зазора по верхним граням и его наличие по боковым служит графическим признаком силового соединения.

Рис. 2.5. Шпоночноесоединениесклиновыми шпонками

Контакт шпонки с валом и втулкой осуществляется по верхней и нижней граням, а по боковым – существует зазор (они неработающие). Сила вдавливания шпонки F должна создать такое давление между соединяемыми деталями, чтобы возникшая сила трения могла воспринять внешнюю нагрузку.

35

Отсутствие зазора по верхним граням и его наличие по боковым служит графическим признаком силового соединения.

Верхняя грань шпонки обычно выполняется с уклоном 1:100, что позволяет развивать большое распорное усилие.

Различают три вида клиновых шпонок:

•клиновые шпонки, устанавливаемые в пазах (рис. 2.5 а);

•фрикционные шпонки (рис. 2.5 б). Здесь форма нижней грани шпонки соответствует форме цилиндрической поверхности соединяемых деталей, паз на валу отсутствует. Это позволяет легко менять положение сажаемой на вал детали;

•тангенциальное клиновое соединение (рис. 2.5 в). Здесь натяг создается в касательном направлении и при обязательной установке двух пар шпонок. Угол между шпонками обычно принимают около 120°.

Клиновое соединение удобно в единичном производстве, просто при сборке (но сложен его демонтаж). Сборка соединения требует внимательности, так как неконтролируемость или превышение усилия вдавливания шпонки может создать значительные напряжения в деталях и вызвать разрыв втулки. Клиновые шпонки нарушают центровку соединяемых деталей (из-за расклинивания), хотя, при необходимости, позволяют выбирать радиальные зазоры.

Расчет призматических шпонок, в которых момент передается с вала на ступицу боковыми узкими гранями шпонки.

При этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки – напряжения среза τср (рис. 2.6).

Для упрощения расчета допускают, что напряжения σсм распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно половине диаметра вала (≈ d/2). Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде

2Тсм см (2.1)

h t1 lрd

36

Рис. 2.6. Расчетная схема призматического шпоночного соединения

|

|

|

2T |

[ ] |

, |

(2.2) |

|

blр |

|||||

|

c |

|

cр |

|

|

где T – действующий крутящий момент; h, b – высота и ширина шпонки; t1 – глубина паза на валу; lр – рабочая длина шпонки (рис. 2.6); d – диаметр вала; [σ]см, [τ]ср – допускаемые напряжения смятия и среза, соответственно. Таким образом, предельный крутящий момент по условию прочности на смятие

h t1 lрd[ ]cм

Тсм (2.3) 2

а предельный крутящий момент по условию прочности на срез

Тср |

|

blрd[ ]cм |

(2.4) |

|

|||

|

2 |

|

|

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют формулу (2.1).

37

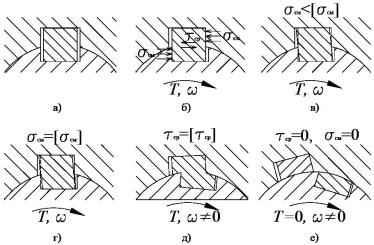

Рассмотрим подробно механизм разрушения шпонки (рис. 2.7). На рис. 2.7 а изображена неработающая шпонка, что схематически выражается в наличии микрозазора по боковым стенкам и отсутствию напряжений на гранях. В рабочей шпонке (рис. 2.7 б) на боковых гранях появляются контактные напряжения (напряжения смятия) и касательные напряжения в продольном сечении (напряжения среза).

Рис. 2.7. Механизм разрушения шпонки

Строго говоря, на нижней грани шпонки возникают ещё изгибные напряжения, но они не оказывают разрушающего воздействия на шпонку. В процессе работы шпонка упруго деформируется под действием силовых факторов от передачи крутящего момента (рис. 2.7 в). При достижении значений предельных напряжений смятия в шпонке начинают развиваться пластические деформации (рис. 2.7 г), то есть в этом случае после снятия нагрузки шпонка не вернется в свою первоначальную форму. При дальнейшем возрастании нагрузки и достижения предела прочности на срез пластические деформации шпонки в зонах контакта на боковых гранях начинают расти без существенного сопротивления, внешнюю нагрузку воспринимают слои, работающие на срез. В процессе среза

38