Методическое пособие 751

.pdf

. (6)

. (6)

Таким образом, введен четвертый пассивный элемент электрических схем «индуктоконденсатор», величина которого определяется значением мемрезистивности M. Если выражение (6) для мемрезистивности продифференцировать по времени, то получим:

. (7)

Это аналог закона Ома. Параметр М, согласно определению, есть функция заряда. Но и ток есть функция заряда, поэтому мемрезистивность, напряжение и ток – величины взаимосвязанные. Из уравнений мемристора следует, что величина M постоянна, если ток равен нулю. Значение этой константы зависит от длительности протекания через элемент тока, то есть от количества заряда, прошедшего через элемент ранее. Иными словами, параметр

Мобладает эффектом памяти и поэтому назван мемристором.

Вупрощенном виде мемристор представляет собой тонкую (нанометровой толщины) прослойку между двумя проводниками, рис. 2. Материалами прослойки (mm) могут служить различные диэлектрики и полупроводники, а также органические материалы. В качестве проводников (Top Electrode и Bottom Electrode) допустимо использовать металлы разводки интегральной схемы [5].

Рис. 2. Конструкция мемристора

Конструктивно мемристоры выполнены из тонкой 50-нанометровой пленки, состоящей из двух слоев изолирующего диоксида титана и слоя двуокиси титана, обедненного кислородом. Пленка расположена между двумя платиновыми 5-нанометровыми электродами. При подаче на электроды напряжения изменяется кристаллическая структура диоксида титана: благодаря диффузии кислорода его электрическое сопротивление увеличивается на несколько порядков (в тысячи раз). При этом после отключения тока изменения

130

в ячейке сохраняются. Смена полярности подаваемого тока переключает состояние ячейки, причем число таких переключений не ограничено [6].

На практике мемристор может принимать не только обычные для чипов памяти два состояния – 0 или 1, но и любые значения в промежутке от нуля до единицы, поэтому такой переключатель способен работать не только в цифровом (дискретном), но и в аналоговом режимах.

В отличие от классических элементов, которые демонстрируют постоянный отклик на внешние сигналы, мемристор способен запоминать воздействия, примененные к нему ранее, и, таким образом, сохранять информацию. Перспективы применения такого элемента обширны – от ожидаемого создания искусственного интеллекта до появления устройств памяти нового поколения, которые уже на современном этапе разработок сверхэффективны и сверхкомпактны по сравнению с классической DRAM и Flash памятью. Память, построенная на основе мемристоров, называется RRAM

или ReRAM, что является сокращением от Resistive random access memory,

резистивная память с произвольным доступом. Для понимания принципа ее работы, необходимо рассмотреть механизм работы самого мемристора.

Принцип работы мемристора довольно прост. Массив мемристоров в общем случае представляет собой два слоя токопроводящих проводников, пересекающихся под прямым углом. В местах пересечения верхних и нижних проводников находятся небольшие вкрапления из двух наложенных друг на друга слоев диоксида титана. Нижний слой содержит избыток кислорода и обладает огромным сопротивлением току, в то время как верхний содержит дефицит кислорода и является токопроводящим. Прилагая достаточное напряжение между слоями, можно привести в действие диффузию кислорода из нижнего слоя верхний и изменить структуру диоксида титана, уменьшив сопротивление нижнего слоя в миллионы раз (рис. 3).

Рис. 3. Принцип действия мемристора

Регулируя уровень насыщения нижнего слоя кислородом, можно изменять сопротивление каждого элемента плавно, что позволяет использовать элементы не только в цифровом, но и в аналоговом режиме [6]. Кроме того, по

131

утверждению разработчиков фирмы Hewlett Packard, переключать состояние слоев можно до бесконечности, поскольку главное преимущество мемристора состоит в том, что он не хранит свои свойства в виде заряда, что решает проблему утечек заряда, а также обусловливает его энергонезависимость.

В качестве основного материала первого слоя кристаллической структуры мемристора широко используется диоксид титана TiO2. В качестве легирующего элемента второго слоя используется чистый титан. Возможно, это естественный процесс при осаждении диоксида титана, т.к. нагревание до 2200 °C приводит сначала к отщеплению кислорода с образованием синего Ti3O5 (то есть TiO2∙Ti2O3), а затем и темно-фиолетовогоTi2O3.

Резистивный переключающий мемристор обладает такими преимуществами как высокая масштабируемость, низкое энергопотребление и отличная совместимость с комплементарной структурой «металл – оксид – полупроводник» (КМОП-технология), которая широко используется для построения современных интегральных схем, включая микропроцессоры, микроконтроллеры, разные типы памяти, других цифровых логических схем, а также аналоговых схем, таких как датчики изображения (КМОП-датчики) и т.п. Резистивные переключающие мемристоры подразделяются на мемристоры с проводящей нитью и мемристоры барьерного типа [5 – 6].

Типичный резистивный переключающий мемристор имеет структуру, подобную емкости (конденсатору) с изолирующим слоем, расположенным между двумя металлическими электродами, как показано на рис. 4, а.

Рис. 4. Резистивный переключающий мемристор:

а– схематическое изображение структуры металл – изолятор – металл (MIM);

б– ВАХ мемристоров, работающих в униполярном режиме;

в– ВАХ мемристоров, работающих в биполярном режиме;

г– схематическое изображение резистивного переключения

вмемристорах с проводящей нитью

132

Было предпринято много попыток прояснить механизмы переключения мемристоров с резистивным переключением. Как правило, мемристоры с резистивным переключением в зависимости от локализации резистивного переключения подразделяются на мемристоры с проводящей нитью и мемристоры барьерного типа.

Резистивное переключение в мемристорах с проводящей нитью возникает в результате образования и разрыва проводящих нитей в изолирующих тонких пленках (рис. 4, г), которые могут проявляться как при биполярном, так и при униполярном переключении. Мемристоры с проводящей нитью могут быть в дальнейшем подразделены на мемристоры с изменением валентности и мемристоры, полученные путем электрохимической металлизации, в зависимости от химического состава проводящих нитей [6].

Процесс сброса при биполярном резистивном переключении можно объяснить обратным движением ионов кислорода от катода при обратном смещении. С другой стороны, механизм сброса в однополярном мемристоре более сложен. Некоторые исследователи утверждают, что процесс сброса в униполярном мемристоре происходит из-за термически стимулированного растворения/диффузии наномасштабных нитей аналогично процессу плавления; в то время как другие связывают это с термохимической реакцией проводящей нити с соседними ионами кислорода. В процессе сброса униполярного мемристора джоулев нагрев, вызванный большой плотностью тока в проводящих нитях, может привести к изменениям локального элементного состава, так что некоторые кислородные вакансии заняты ионами кислорода, и было теоретически доказано, что для успешного сброса униполярного мемристора требуется минимум тока 1 мкА. Как только нить обрывается, устройство переключается из состояния низкого сопротивления в состояние высокого сопротивления. В процессе сброса как однополярных, так и биполярных мемристоров ионы кислорода перемещаются в область проводящей нити и аннигилируют с кислородными вакансиями, т.е.

. (8)

. (8)

Вышеуказанная реакция приводит к разрыву проводящих нитей (CFs). Для биполярного мемристора ионы кислорода поступают из пластового слоя или из окружающей среды. В то время как для однополярного устройства ионы кислорода могут образовываться в результате термического разложения соседних атомов [6]. Для достижения стабильного эффекта резистивного переключения необходимо уметь контролировать концентрацию вакансий кислорода в оксидном слое.

Мемристор, как правило, находится в исходном (начальном) состоянии

133

высокого сопротивления. Электрическое напряжение необходимо для мягкого пробоя изолирующего слоя, чтобы переключить мемристор из исходного состояния высокого сопротивления в состояние низкого сопротивления. Этот процесс называется процессом формирования. В последствие, если напряжения соответствующей величины и полярности подаются на два вывода ячейки мемристора, то он может быть переключен из состояния с низким сопротивлением в состояние с высоким сопротивлением. Переключение из состояния с высоким сопротивлением в состояние с низким сопротивлением называется процессом сброса. Мемристоры с двумя или несколькими устойчивыми состояниями сопротивления предпочтительны для хранения цифровой информации. Исследования показали, что сопротивление мемристоров можно непрерывно изменять от состояния низкого сопротивления к состоянию высокого сопротивления или наоборот, что благоприятно для применения в аналоговых устройствах и для вычислений в нейросетях. Резистивное переключение классифицируется как униполярное и биполярное в зависимости от полярности напряжения установки/сброса. Для униполярного мемристора напряжения установки или сброса имеют одинаковую полярность, но различные амплитуды; тогда как для биполярного мемристора напряжения установки и сброса имеют противоположные полярности, как показано на рис. 4, б и рис. 4, в.

Технологии изготовления мемристоров.

Изолирующий слой в сэндвич-структуре является наиболее важным элементом в структуре мемристора [7–10]. Толщина изолирующего слоя составляет от 2 нм до нескольких сотен нанометров. Многие важные аспекты, такие как механизм переключения, проводящий механизм, полярность рабочего напряжения, рабочая скорость, коэффициент сопротивления и т. д., зависят от изолирующего слоя. Многие изоляторы и полупроводники, такие как сульфиды металлов, органические соединения, оксиды металлов, оксиды неметаллов и материалы с фазовым переходом, использовались в качестве изолирующего слоя [6].

В качестве электродов можно использовать металлы и сплавы, а также полупроводники, такие как легированный кремний и ITO. Два электрода мемристора должны быть тщательно подобраны, так как они могут существенно повлиять на работу устройства.

Существует множество технологий изготовления изолирующего слоя, такие как атомно-слоевое осаждение, химическое осаждение из раствора, химическое осаждение из паровой фазы, электронно-лучевое осаждение, испарение и молекулярно-лучевая эпитаксия. Среди множества методов изготовления наиболее популярным является распыление (sputter), которое идет под контролем и может быть применено при нанесении тонких пленок. Химическое осаждение из паровой фазы является экономически выгодным и очень гибким методом, который обеспечивает хорошее качество пленки при

134

умеренных температурах отжига. Атомно-слоевое осаждение представляет собой сложный способ осаждения и является одним из многообещающих способов коммерциализации мемристоров. Атомно-слоевое осаждение обладает множеством преимуществ, включая превосходную однородность толщины на большой площади подложки и точный контроль толщины. Технология атомно-слоевого осаждения широко используется в традиционной КМОП-технологии, с ее помощью можно наносить ультратонкие пленки (менее 10 нм) хорошего качества. Кроме того, недавно было доказано, что технологии атомного слоевого осаждения обеспечивает возможность контроля уровня легирования и вакансии кислорода, равно как и «настраивать» свойства мемристивного переключения посредством многослойных тонких пленок. В дополнение к семейству тонкопленочных мемристоров, наборы наночастиц, состоящие из большого количества наночастиц, могут также выступать в качестве изолирующего слоя. Изготовление мемристоров этого типа является простым и недорогим. Кроме того, мемристоры в разных областях применения требуют разных свойств пленки. Например, для применения в энергонезависимой памяти предпочтительны два (или более) различных дискретных состояния сопротивления; в то время как применение мемристоров в нейросетях предполагает непрерывные состояния сопротивления. Чтобы получить подходящие свойства для конкретного применения, существует много методов, таких как технология легирования, нанесение многослойных тонких пленок, оптимизация структуры и условий изготовления, включая толщину пленки, температуру выращивания, газовые среды, время отжига и включение (встраивание) наночастиц. Среди множества методов технология легирования является наиболее популярной. Одинаковые или разные элементы (металлы) обычно вводятся в изолирующий слой с помощью легирования, которое изменяет стехиометрическое соотношение в изолирующем слое, а также характеристики мемристора. Нанесение многослойных тонких пленок вместо одной пленки может эффективно изменять свойства мемристора, главным образом, путем изменения потенциального барьера изолирующего слоя. Некоторые другие свойства, такие как стехиометрическое соотношение и концентрация дефектов, также могут быть изменены путем изменения условий изготовления [6].

Выводы

В настоящее время для мемристоров имеются все условия для коммерциализации:

–мемристоры можно выпускать на современных заводах по производству полупроводниковых ИС; они несколько отличаются по химическим характеристикам, но модернизация технологических линеек возможна;

–один мемристор заменяет сразу несколько транзисторов, занимает меньше места, уменьшает энергопотребление и снижает издержки;

135

–размеры мемристорной ячейки почти на порядок меньше ячеек самых современных процессоров;

–необходимы дальнейшие исследования механизмов переключения для обеспечения надежностии мемристоров.

Литература

1.Васильев В. А. Мемристор – перспективный компонент наноэлектроники / В. А. Васильев, П. С. Чернов // Фундаментальные проблемы радиоэлектронного приборостроения. – 2012. – Т. 12. – № 4. – С. 91-94.

2.Сравнительные характеристики мемристоров на основе оксида титана с платиновыми и золотыми контактами / Ю. В. Храповицкая и др. // Программные системы: теория и приложения. – 2013. – № 3(17). – C. 21-30.

3.Коряжкина М. Н. Резистивное переключение в мемристорах на основе стабилизированного диоксида циркония: дисс. … канд. физ-мат. наук (05.27.01

–Твердотельная электроника, радиоэлектронные компоненты, микро- и наноэлектроника, приборы на квантовых эффектах) /М. Н. Коряжкина; рук. работы О. Н. Горшков. – Нижний Новгород : ННГУ, 2018.– 122 с.

4.Ракитин В. В. Моделирование схем на основе мемристоров / В. В. Ракитин // Проблемы разработки перспективных микро- и наноэлектронныхсистем (МЭС). – 2014. – № 1. – С. 117-120.

5.Review of nanostructured resistive switching memristor and its applications / S. G. Hu [et al.] // Nanoscience and Nanotechnology Letters. – 2014. – V. 6. – Р. 729-757.

6.Смолин В. К. Мемристоры – перспективная элементная база микро- и наноэлектроники / В. К. Смолин // Нано- и микросистемная техника. – 2012. – № 10(147). – С. 27-30.

7.Новая электронная компонентная база. Мемристор / Л. Г. Алексеева [и др.] // Нано- и микросистемная техника. – 2016. – Т. 18. – № 5. – С. 297-308.

8.Нерода А. С. Исследование электрофизических свойств структур Pt- TiO2-Al2O3-Pt, полученных методом атомно-слоевого осаждения / А. С. Нерода, В. П. Колодинов, А. В. Сегодник // Молодой ученый. – 2016. – № 15(119). – C. 51-55.

9.Мемристоры – новый тип элементов резистивной памяти для наноэлектроники / А. А. Гудков и др. // Электроника: Наука, Технология, Бизнес. – 2014.

–спецвыпуск 00137. – С. 156-162.

10.Nanoscale HfO2-based electronic synapses / Y. Matveyev [et al.] // Nanoscale Research Letters. – 2016.– V. 11. – № 7. – С. 147-152.

*АО «Концерн «Созвездие», г. Воронеж Воронежский государственный технический университет

136

УДК 621.382.2

С.В. Пешков, А.И. Землянский, А.Е. Бормонтов, О.Н. Пахомов, В.А. Буслов

ВЛИЯНИЕ ПАРАМЕТРОВ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКОГО КРИСТАЛЛОДЕРЖАТЕЛЯ НА ОСНОВЕ ОКСИДА БЕРИЛЛИЯ НА КАЧЕСТВО НАПАЙКИ КРЕМНИЕВЫХ КРИСТАЛЛОВ

Методом контактно-реактивной пайки кристаллов на кристаллодержатель изготовлены СВЧ транзисторы с разными параметрами металлизационного слоя кристаллодержателя на основе оксида бериллия. Экспериментально показано влияние параметров металлизации керамического кристаллодержателя на качество монтажа кристаллов и значение теплового сопротивления кристалл-корпус. Сделан вывод, что качество (шероховатость поверхности) металлизационного слоя, его толщина, природа металла, а также толщина финишного покрытия слоем никеля и золота определяют качество напайки кристаллов и оптимальное значение теплового сопротивления.

Основным функциональным элементом корпуса транзистора является керамический кристаллодержатель на основе оксида бериллия с металлизационным покрытием. Параметрами, определяющими качество напайки кристаллов, являются характеристики металлизационного покрытия кристаллодержателя. Общая толщина металлизации и ее отдельных слоев, шероховатость, рельефность поверхности в значительной степени определяют качество монтажа кристаллов и тепловое сопротивление кристалл-корпус. По технологии получения металлизационного покрытия на исходных керамических изделиях их условно разделяют на два типа. Первый тип – покрытие получено методом вжигания пасты, второй тип – покрытие получено методом конденсации металлов в вакууме. Основными характеристиками кристаллодержателей этих двух типов является природа металла покрытия (молибден или вольфрам), толщина слоя металлизации, толщина финишного покрытия слоем никеля и золота, качество (шероховатость и рельефность) поверхности. На лицевой (верхней) стороне керамического кристаллодержателя формируются металлизированные токопроводящие дорожки и площадки под кристаллы, обратная сторона металлизируется для пайки к основанию (фланцу).

По технологии вжигания пасты (первый тип) применятся паста, включающая молибден, ферромарганец, минерализатор. Паста наносится на подложку из BeO через трафарет и вжигается в формир-газе при температуре 1200

– 1350 °С. Затем наносится никель химическим либо гальваническим методами. По технологии конденсации металлов в вакууме (второй тип) методом

137

вакуумного напыления создается адгезионный слой ниобия толщиной 0,5 мкм,

асверху наносится слой молибдена толщиной 12 мкм.

Вработе проводилась оценка влияния параметров металлизации керамических кристаллодержателей на качество напайки кристаллов и тепловое сопротивление кристалл-корпус транзисторов КП979В. Данные транзисторы изготавливаются в корпусе КТ-82, состоящем из фланца, двух керамических кристаллодержателей, двух балок и четырех полосковых выводов. Для исследований было изготовлено две группы корпусов. К первой группе относятся кристаллодержатели с металлизацией, полученной методом вжигания пасты, а ко второй – полученной методом конденсации металлов в вакууме.

Изготовление корпусов транзисторов проводилось по стандартной технологии. На первом этапе керамические кристаллодержатели гальванически покрывались золотом на толщину 1,5 – 2,0 мкм. Далее кристаллодержатель, фланец корпуса и полосковые выводы паялись припоем ПСр-72 при температуре 840 ± 10 °С в среде водорода. В технологии производства корпусов транзисторов повышенное внимание уделяется вопросам качества адгезии золотого покрытия в областях напайки кристаллов и разварки выводов. Основными факторами, обеспечивающими качественную адгезию золота является наличие никелевого покрытия оптимальной толщины (1,0 – 2,0 мкм), структурирование и уплотнение поверхностного никелевого слоя посредством предварительного отжига (перед гальваническим золочением) керамических кристаллодержателей в формир-газе и выбор оптимального времени травления в зависимости от толщины [1]. На следующей стадии спаянные корпуса транзисторов подвергались химическому обезжириванию, травлению в растворе соляной кислоты и

гальваническому золочению в цитратно-фосфатном электролите при катодной плотности тока I = 0,4 А/дм2 [2]. Толщина золотого покрытия корпуса порядка

5,0 мкм.

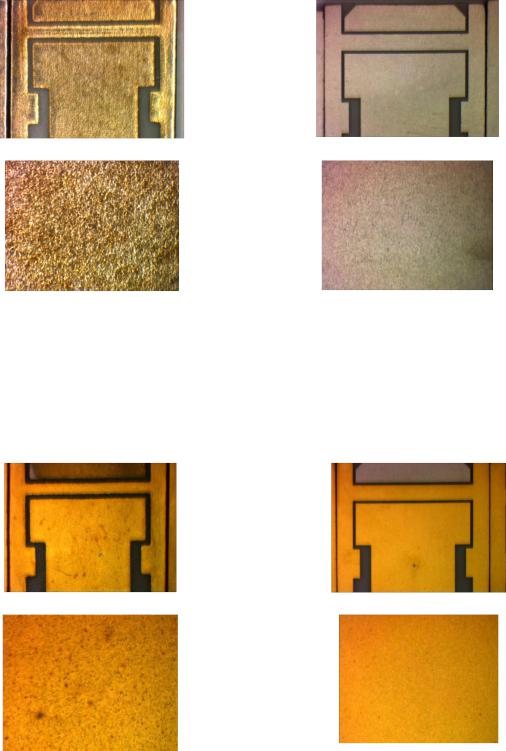

Внешний вид исходной поверхности (до нанесения слоев Ni и Au) исследуемых образцов представлен на рис. 1.

На рис. 2 приведены микрофотографии поверхности образцов после гальванического осаждения Au.

Сопоставление рис. 1 и 2 позволяет сделать вывод, что поверхность исходной металлизации определяет структуру и шероховатость финишного покрытия. Металлизационное покрытие, полученное методом вжигания пасты, имеет более рельефную и крупнозернистую структуру по сравнению с покрытием, полученным методом конденсации металлов в вакууме.

Экспериментальное определение толщины металлизационного покрытия образцов кристаллодержателей показывает, что для образцов второй группы она существенно ниже (12 – 16 мкм), чем для образцов первой группы (30 – 40 мкм). В связи с этим представляется необходимым проводить сравнение качества структуры поверхности и шероховатости металлизации и соответственно финишных слоев никеля и золота для образцов, металлизационное покрытие

138

а |

в |

б |

г |

Рис. 1. Микрофотографии исходной поверхности образцов кристаллодержателей из BeO при разном оптическом увеличении микроскопа: а, б – группа 1 (метод вжигания пасты);

в, г – группа 2 (метод конденсации металлов в вакууме)

а |

в |

б |

г |

Рис. 2. Микрофотографии поверхности образцов кристаллодержателей из BeO после гальванического осаждения Au при разном оптическом увеличении микроскопа: а, б – группа 1 (метод вжигания пасты);

в, г – группа 2 (метод конденсации металлов в вакууме)

139