Методическое пособие 722

.pdf

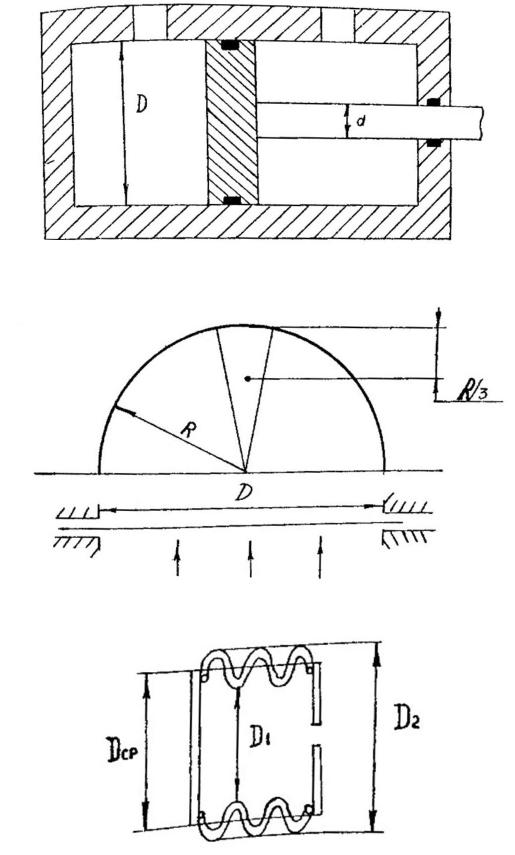

Наиболее прост мембранный механизм без жесткого центра (рис. 2.3). Площадь поверхности S можно разбить на ряд элементарных равно-

бедренных треугольников с вершинами в центре. Равнодействующая сила давления приложена на расстоянии R/3 от основания. Опорная реакция обратно пропорциональна расстоянию от опоры до точки приложения и будет

составлять |

|

– защемленного контура в центре. |

|

Усилие, передаваемое на центр:

Эффективная площадь мембраны (площадь, которая, будучи умноженной на перепад давления, определяет усилие в центре):

Имеются зависимости, позволяющие учитывать наличие жесткого центра, перепада давления при расчете хода и усилия на штоке.

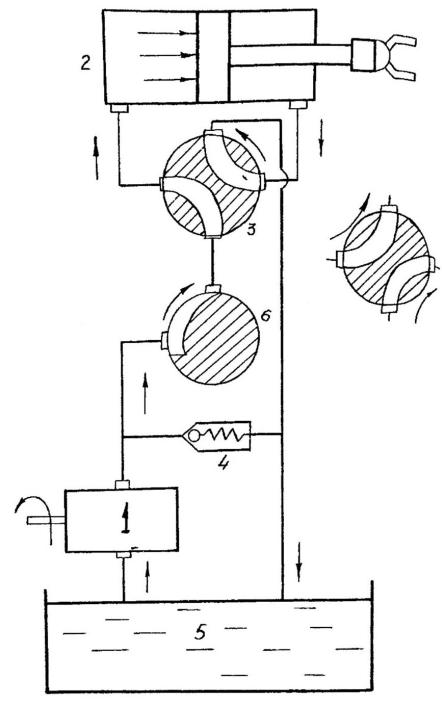

Сильфоны. Цилиндрические сильфоны (рис. 2.4), выполненные из металла, допускают перемещение на 25 % свободной длины, из которых 15 % отводится на сжатие и 10 % на растяжение.

За эффективный диаметр сильфона приближенно принимают средний диаметр Рср.гофр., в соответствии с чем усилие, развиваемое сильфоном при действии внутреннего давления, может быть определено как

,

где Dср = (D1+D2)/2.

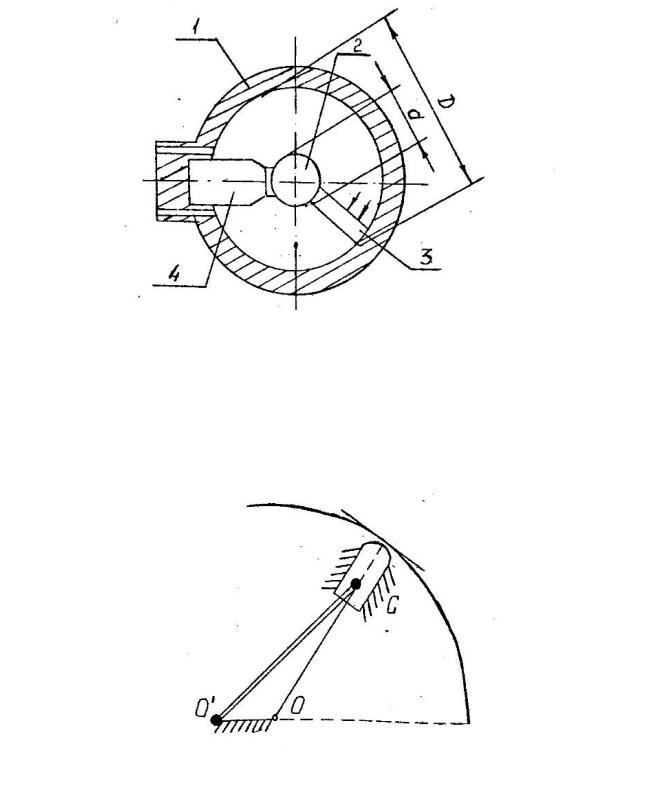

Моментный цилиндр. Он состоит, как показано на рис. 2.5, из корпуса 1: поворотного привода, состоящего из втулки 2 лопасти 3; уплотнительных перемычки 4.

При подводе жидкости в верхней клапан втулка 2 и лопасть 3 будут поворачиваться по часовой стрелке. Угол поворота обычно не превышает 270...2800. Расч тный момент равен

М = p F Rn,

где р – перепад давлений;

( ) – рабочая площадь; b – ширина пластины;

( ) ( ) – плечо приложения силы; D и d – диаметр цилиндра и диаметр ротора.

60

Рис. 2.1

61

Рис. 2.2

Рис. 2.3

Рис. 2.4

62

В соответствии с этим

( |

) ( |

) |

( |

) |

. |

|||

|

|

|

|

|

|

|

|

|

Угловую скорость ω определяем из равенства расходов Q и объема описываемого пластиной в единицу времени:

Q = Vок F,

где Vок – окружная скорость центра давления. Подставив значения:

( )

( )

получим |

( )( ) |

( |

) |

|

|

|

|

|

|

|

|

|

|

|

отсюда ( )

Гидромоторы вращательного действия. Гидромоторы разделяют на шестер нчатые, винтовые, шиберные (пластинчатые) и поршневые. Поршневые моторы, в свою очередь, делятся на радиальные и аксиальные.

Врадиально-поршневой машине поршни, вращаясь вместе с блоком цилиндров, участвуют в возвратно-поступательном движении в радиальном направлении.

Кинематическая схема для одного поршня показана на рис. 2.6. Механизм представляет собой инверсию кривошипно-шатунного механизма. Кривошип 00’ вращается вокруг 0’, скользит концом C по лучу ОС оси цилиндра, вращающегося вокруг центра 0. Такие гидромоторы развивают скорости от долей до нескольких десятков оборотов в минуту.

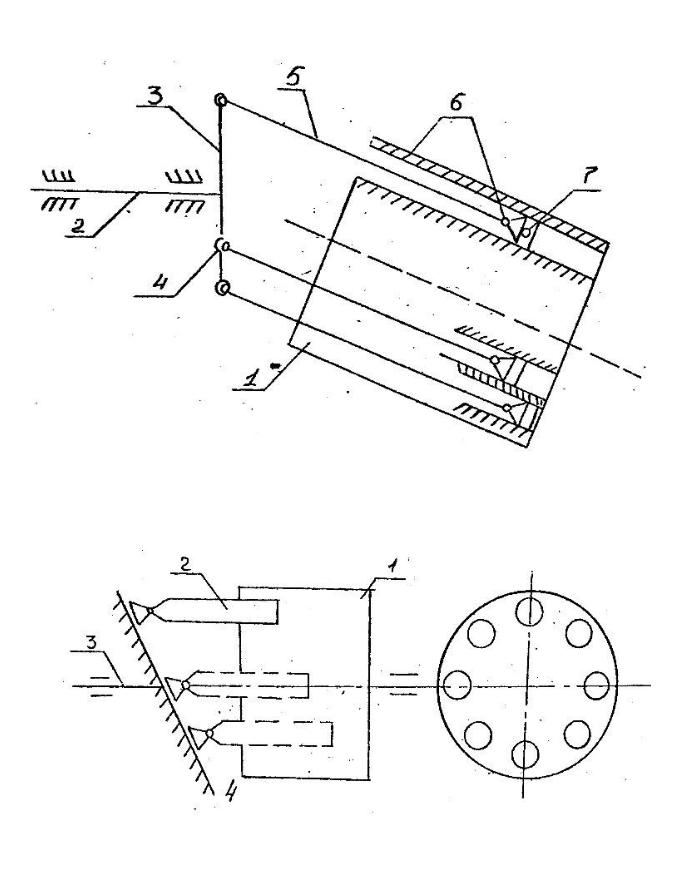

Вприводе ПР наибольшее распространение получили аксиальнопоршневые гидромоторы. По сравнению с другими гидромашинами, они отличаются наибольшей компактностью и наименьшей массой.

Они разделяются на гидромашины с наклонным блоком цилиндров

инаклонным диском. Кинематические схемы их приведены на рис. 2.7, 2.8.

Вмашинах с наклонным блоком ось вращения блока цилиндров 1 наклонена к оси вала 2, в ведущий диск 3 заделаны головки 4 шатунов 5, закрепленных при помощи сферических шарниров 6 в поршнях 7. Блок 1 и вал 2 вращаются вокруг своих осей, поршни при этом совершают возвратнопоступательное движение (рис. 2.7).

Вгидромашинах с наклонным диском блок цилиндров 1 с поршнями 2

вращается вместе с валом 3. Поршни опираются на наклонный диск 4 и, благодаря этому, совершают возвратно-поступательное движение (рис. 2.8).

63

Рис. 2.5

Рис. 2.6

64

Рис. 2.7

Рис. 2.8

65

Устройства распределения и регулирования. Распределители разде-

ляют на золотники, краны и клапаны.

Площадь рабочего окна (проходного сечения гидроаппарата, в котором происходит изменение параметров потока) изменяется, соответственно, с помощью:

а) осевого смещения распределительного элемента (золотники); б) путем поворота пробки (краны); в) путем открытия и закрытия расходных окон (клапаны).

Золотниковые и крановые распределители. Такие распределители состоят из перемещающегося во втулке (гильзе) плунжера, на котором выполнены кольцевые проточки. Подвод и отвод жидкости осуществляются через окна питания.

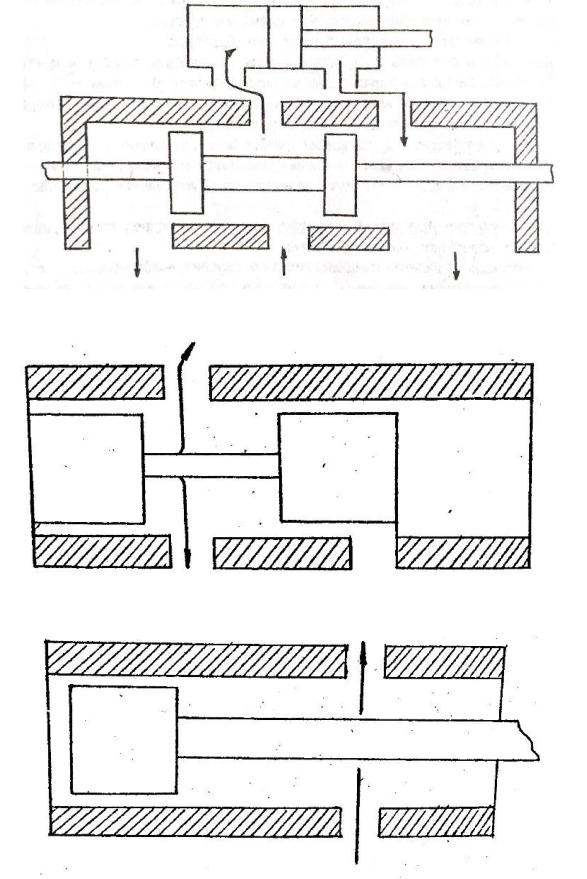

По количеству подключенных внешних линий различают источники четырехлинейные, трехлинейные и двухлинейные золотники (рис. 2.9, 2.10 и 2.11 соответственно).

Если плунжер золотника не задерживается в среднем положении, то такой золотник называют 2-позиционным, если задерживается с помощью каких-либо устройств, то 3-позиционным.

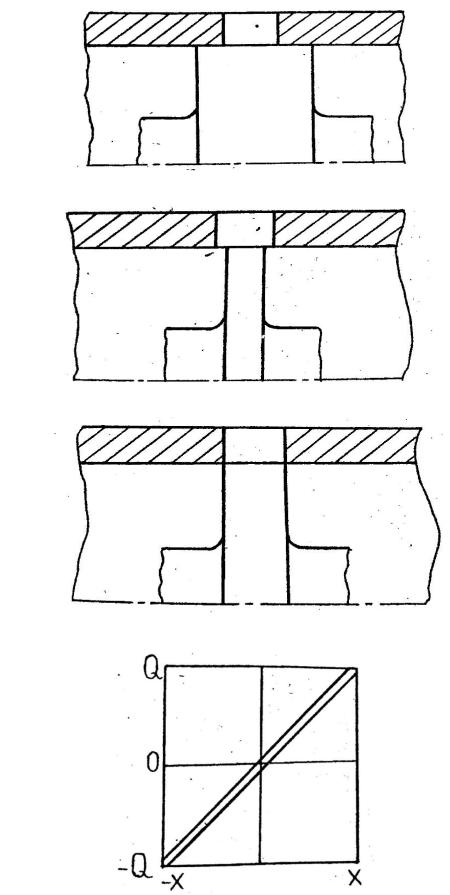

Различают распределители с положительным (рис. 2.12), отрицательным (рис. 2.13) и нулевым (рис. 2.14) перекрытиями.

В идеальном золотнике имеет место линейная зависимость расхода Q от сигнала управления (перемещения золотника) (рис. 2.15).

Гидравлическое сопротивление золотника Р зависит от конструктивных особенностей, достаточно точно выражается параболой и может быть определено (в общем случае) зависимостью

( )

где (ϭ = 3 – 5, в зависимости от числа поворотов потока).

Поток жидкости в золотнике является преимущественно турбулентным. В крановых распределителях рабочий элемент (пробка) цилиндрического или кранового типа (рис. 2.16) совершает поворотные движения относительно

своей оси движения.

Крановые распределители применяются при давлении до 100 кг/м, поскольку при больших давлениях сила трения пробки о стенки должна достигать значительных величин. На рис. 2.17 показаны схемы включения распределителя в систему управления силовым цилиндром.

Пробка имеет два перпендикулярных, но непересекающихся отверстия. Она может занимать два или более угловых положения.

Клапанные распределители. Регуляторы. Эти распределители просты в изготовлении, надежны в эксплуатации, могут обеспечить высокую, практически полную, герметичность. Схема клапана показана на рис. 2.18.

66

Затворы клапанов приводятся в действие ручными, механическими и электромеханическими устройствами.

Распространены клапаны с качающимся рычагом, схема которого для питания гидроцилиндров показана на рис. 2.19 (4-ходовый клапанный распределитель). При повороте рукоятки 1 перемещается пара клапанов 2 или 3, обеспечивая подвод (отвод) жидкости к соответствующей полости силового цилиндра 4.

Сила, действующая на хвостовик закрытого клапана, определяется из выражения (рис. 2.20):

R = P1 F1 + Pnp + Sn – P2 (F2 – f),

где F1 и F2 – площади поверхностей контакта затвора F = π D2/4 с гнездом по

диаметрам D1 и D2;

pnp – усилие затяжки пружины; Sn – сила трения покоя;

f = π d2/4 – площадь хвостовика m затвора.

При условии pnp = const, P1 = const усилие R1, необходимое для перемещения затвора после того, как он оторвется от седла, составит

R1 = P1 F1 + Sϭ + Pnp – P2 (F2 – F) – Pcp (F1 –F2),

где Sϭ – сила трения движения;

Pcp = (R1 – R2)/2 – среднее давление в щели.

Следовательно, после отрыва затвора от гнезда усилие, необходимое для дальнейшего его перемещения, снизится (R > R1).

Клапаны используются в основном в качестве регуляторов давления

ирасхода. Клапанные регуляторы давления бывают нескольких типов.

1.Предохранительные (переливные). Они ограничивают превышение давления путем периодического и однократного отвода жидкости в бак

(рис. 2.21).

2.Редукционные (редукторы). Это автоматические клапаны, сопротивление которых равно разности между переменным давлением Рвх на входе

ипостоянным (редуцированным) давлением Ррез на выходе (рис. 2.22):

Рред < Рвх .

Жидкость под давлением Рвх, подводимая через канал 1 в камеру 2, пройдя дросселирующую щель, поступает в камеру 3 и канал 4 потребителя. Пружина 5 стремится открыть затвор, а силы давления на мембрану 6 Ррез и Рвх стремятся его закрыть. Для демпфирования колебаний применен дроссель 7.

67

Рис. 2.9

Рис. 2.10

Рис. 2.11

68

Рис. 2.12

Рис. 2.13

Рис. 2.14

Рис. 2.15

69