Методическое пособие 589

.pdf

этого ширина колес (b) была больше осевого шага (t0). При несоблюдении этого условия передача будет работать, как прямозубая.

При значительной ширине колеса и большом угле наклона зубьев в зацеплении может одновременно до десяти и больше пар зубьев. Зубья косозубых передач входят в зацепление постепенно: контакт начинается в точке по мере поворота колес контактная линия растет, некоторое время остается постоянной длины и далее постепенно сокращается до нуля. На боковых поверхностях зубьев контактные линии занимают наклонное положение.

Рис. 16.2. Цилиндрические колеса: а) косозубые; б) шевронные

В большинстве конструкций угол наклона зубьев “β ” принимают от 8˚ до 18˚ (редко до 25˚) с тем, чтобы обеспечить осевой коэффициент перекрытия в пределах не менее 1,1-1,2.

Точное значение угла “β ” выбирают таким, чтобы при стандартных значениях нормальных модулей межосевое расстояние “aw” соответствовало стандартам.

Работа косозубой передачи связана с действием на опоры осевых нагрузок, поэтому в мощных редукторах применяют передачи, не передающие на опоры осевых нагрузок. Шевронные колеса представляют собой соединенные вместе два косо-

70

зубых колеса с одинаковым, но противоположно направленным наклоном зубьев, и имеют угол наклона зубьев в пределах

β = 25–40.

По форме расчета на прочность косозубых и шевронных колес аналогичен расчету цилиндрических колес, однако имеет свои особенности.

Расчеты на изгиб. Косые и шевронные зубья значительно (примерно на 30%) прочнее прямых ввиду того, что:

-в зацеплении участвуют несколько пар зубьев , что учитывается коэффициентом Кα;

-контактная линия наклонена к основанию зуба, а сам

зуб работает не как балка, а как пластина, что учитывается коэффициентом Yβ;

- в опасном сечении зуб утолщен (другой коэффициент прочности зуба по местным напряжениям YK).

Коэффициент K принимают в зависимости от степени

точности |

передачи (Kα > 1,0). При β ≤ 40 коэффициент |

Y 1 |

140 (Yβ < 1,0) Коэффициент YF принимают в зависи- |

мости от эквивалентного числа зубьев ZV по таблицам для цилиндрических прямозубых колес.

Z

ZV cos3

Эквивалентное число зубьев ZV – это число зубьев эквивалентной прямозубой шестерни, имеющей радиус делительной окружности равный радиусу кривизны длительного цилиндра в сечении, нормальном к зубу. Если прочность на изгиб является основным критерием, то нормальный модуль определяется по формуле:

Шu |

2 cos |

|

YFY K KM |

; |

|

|

Z |

m |

u |

||

|

|

|

|||

|

|

|

|

||

71

где: |

|

b |

10...25 . |

|

m |

|

|||

mn |

||||

|

|

|||

|

|

|

Если модуль определяется по заданному межосевому расстоянию (когда основным критерием является контактная прочность), то:

Шu |

U 1 YFY K KM |

|

U W b U |

||

|

ЛЕКЦИЯ 17. БЕЗЗАЗОРНЫЕ ПЕРЕДАЧИ. МЕТОДЫ КОМПЕНСАЦИИ ЗАЗОРОВ В ПЕРЕДАЧАХ РОБОТОВ

Учебные вопросы

1.Беззазорные передачи. Методы компенсации зазоров в передачах роботов

2.Общие сведения о конических зубчатых передачах

3.Расчет основных геометрических параметров конических прямозубых колес

4.Расчет зубьев прямозубых конических передач

17.1. Беззазорные передачи.

Методы компенсации зазоров в передачах роботов

В передаточных механизмах роботов большое внимание уделяют точности позиционирования. В длинных кинематических цепях суммарное действие зазора может привести к значительным кинематическим ошибкам при перемещении исполнительного органа. Зазоры в зацеплении зубчатых колес и кинематических парах могут стать причиной появления неустойчивых режимов, вызвать повышение вибрации, большие динамические нагрузки и усталостные поломки.

72

Для устранения таких негативных явлений необходима принудительная выборка зазоров в передаточных цепях исполнительных механизмов.

Наибольшее практическое применение получил способ выбора (устранения) зазора с помощью замыкающих кинематических цепей, содержащих упругий элемент.

Мр – реактивный момент.

При Мр > 0 контактируют профили зубьев слева, а при Мр < 0 – справа. Всякий раз, когда реактивный момент меняет знак, кинематическая связь колес 1 и 2 разрывается, пока не входят в зацепление профили зубьев с противоположной стороны.

Рис. 17.1. Образование зазоров в кинематических цепях: а) схема механизма; б) режим двигательный;

в) режим тормозной

Боковой зазор должен компенсировать, в том числе и температуру расширения.

Для принудительной выборки зазора используют дополнительный замыкающий контур, цепь, состоящую из торсиона Т и дополнительных колес 1 и 2 .

и 2 .

Момент закрутки торсиона обозначим через МТ . Он будет постоянным, если будет сохраняться относительный угол закручивания концов «а» и «в» торсиона.

Концы торсиона будут двигаться одинаково, если круговое передаточное число Uз.к. замкнутого контура, состоящего из колес 2 , 1 , 1 и 2 будет равно единице

73

U з.к. |

U2 1 |

U12 |

Z1 |

|

Z2 |

1 |

, |

Z2 |

|

Z1 |

|||||

|

|

|

|

|

|

отсюда

U |

|

|

U з.к. |

U |

|

Z1 |

|

Z1 |

. |

2 1 |

|

|

21 |

|

|

||||

|

|

U12 |

|

Z2 |

|

Z2 |

|||

|

|

|

|

|

|

||||

Иначе говоря – передаточное число замыкающей цепи должно равняться передаточному числу основной цепи

Uз.ц.= Uо.ц.(Z1 = Z1; Z2

= Z1; Z2 =Z2)

=Z2)

Это условие должно выполняться для любых замыкающих цепей, содержащих торсионы.

Рис. 17.2. Схема механизма с замыкающей кинематической цепью

Если U12 = U1 2

2 , то концы торсиона будут двигаться одинаково. Приняв момент торсиона МТ достаточно большим можно всегда обеспечить

, то концы торсиона будут двигаться одинаково. Приняв момент торсиона МТ достаточно большим можно всегда обеспечить

M P/ ( M P MT ) 0 .

При этом зазор в зацеплении всегда будет выбираться левым участком профилей зубьев.

В качестве люфтовыбирающих устройств могут применяться пружины, которые устанавливают между элементами разрезного зубчатого колеса. Пружина 3 одним концом упирается в колесо 1, а другим в колесо 2, обеспечивая постоянное прижатие

74

колес 1 и 2 к обеим профилям шестерни. Такие устройства устанавливают в каждой паре кинематических элементов.

Общее усилие пружин должно превышать окружное усилие, действующее на диаметре установки пружин. Каждая из них должна обеспечивать усилие

Fпр 2,5Мкр

DП m

где Мкр – максимальный крутящий момент, действующий на зубчатое колесо;

DП – диаметр, на котором установлены пружины; m – число пружин.

Рис. 17.3. Конструкция люфтовыбирающего устройства

спружинами

75

Выбирать люфт можно за счет установки жестких элементов, осуществляющих предварительное смещение кинематических элементов с последующей их фиксацией с помощью винтов и т.п.

В червячной передаче разрезанное на две половинки по ширине червячное колесо прижимается эксцентриками к обоим профилям витков червяка и фиксируется в этом положении винтом

17.2. Расчет на контактную прочность

При расчете учитываются следующие особенности, повышающие несущую способность косозубых передач по сравнению с прямозубыми:

- увеличение радиусов кривизны профилей (коэффициент

ZH);

- увеличение суммарной длины контактных линий. Расчет косозубых колес на контактную прочность прово-

дят по средней нагрузке на единицу длины контактных линий (а не ширине зуба).

В формулах специфику расчета косозубых колес учитывают одним коэффициентом ZK, который вводят вместо Zε:

U 1 |

1085ZK |

2 K H KM 2 |

|

|

|

|

|

W H U

1085ZK |

|

|

|

|

|

|

U 1 |

3 |

K H KM 2 |

||

H |

|

|

|

||

|

WU |

|

|

|

|

При Z1 ≥ 20, ZK ≈ 0,8, что повышает несущую способность косых зубьев на 30%. Коэффициент КαH – учитывает неравномерность распределения нагрузки между зубьями. При 7 степени точности КαH = 1,0-1,1, при восьмой степени точности

KαH = 1,05-1,2.

76

17.3. Общие сведения о конических зубчатых передачах

Конические зубчатые колеса применяются в передачах между валами, оси которых расположены под углом. Основное применение имеют передачи с пересекающимися осями валов под углом 90˚. Передачи с межосевым углом, не равным 90˚, применяются редко. Из-за благоприятных условий компоновки в узлах машин, конические передачи широко применяются в машиностроении. Конические колеса выполняются с прямыми, косыми, круговыми и другими криволинейными зубьями. Прямозубые конические колеса рекомендуется применить при невысоких окружных скоростях (2-3 м/с). При более высоких скоростях – с круговыми зубьями, которые обеспечивают более плавное зацепление и большую несущую способность.

В конических передачах для обеспечения при сборке правильного контакта зубьев предусматривают возможность осевой регулировки зубчатых колес вместе с валами или относительно валов.

17.4. Расчет основных геометрических параметров конических прямозубых колес

Геометрические расчеты аналогичны расчетам цилиндрических зубчатых колес. Зубья конических колес образуются обкатыванием по плоскому производящему коническому колесу (воображаемому) с прямолинейным профилем зубьев (плоскими боковыми поверхностями) колесо имеет угол при вершине начального конуса.

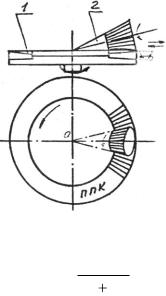

Обкатывая без скольжения конус 2 по плоскому производящему колесу 1 с вершиной в т. "О" и углом при вершине начального конуса 2δ = 180˚, получим схему пары конического зацепления (рис. 17.4).

Представим, что конус 2 является заготовкой, на которой надо нарезать зубья, а вместо зубьев ППК (1) имеются резцы 1 и 2, которые перемещаются по направлению зуба в радиальном направлении к центру диска 1 (ППК) и обратно, нарезая канав-

77

ку на поверхности конуса 2 (заготовки). При этом заготовка 2 перекатывается по вращающемуся ППК (1) без скольжений.

Рис. 17.4. Схема образования прямозубых конических колес Число зубьев ППК

ZC

Z12 Z22

Z12 Z22

Зубья конических колес по признаку изменения размеров сечений по длине выполняют 3-х форм:

Форма – 1. Нормально понижающиеся зубья, вершины начального и внутреннего конусов совпадают. Эта форма является основной для прямозубых и косозубых конических колес, а также для передач с круговыми зубьями при ZC < 25.

Форма – 2. Вершина внутреннего конуса располагается так, что ширина дна впадины постоянна, а толщина зуба по начальному конусу растет пропорционально расстоянию от вершины. Является основной для колес с круговыми зубьями.

Форма – 3. Равновысокие зубья; образующие начального и внутреннего конусов параллельны. Эту форму применяют для круговых зубьев при ZС >100.

У конических прямозубых и косозубых колес с зубьями по форме I выбирают обычно стандартные значения внешнего окружного модуля mte, задают размеры на внешнем торце, на

78

котором удобно производить замеры. Зубчатый венец ограничен внешним и внутренним торцами.

Некоторые параметры зацепления конических зубчатых колес с формой зуба I приведены в таблице 17.1.

Таблица 17.1 Параметры зацепления конических зубчатых

колес с формой зуба I

Параметры зацепления |

|

|

|

Формулы |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внешнее конусное расстояние |

|

|

Re |

0,5mteZc |

|

||||||||

внешний окружной модуль |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

b |

0,3Re ; |

|

|

|

|||||

Ширина венца |

|

|

Kbe |

|

b |

0,3 |

|

||||||

|

|

|

|

Re |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Среднее конусное расстояние |

|

|

Rm |

Rc |

|

0,5b |

|

||||||

|

|

|

|

|

|

|

|

|

|

||||

Наибольшая высота зубьев (у |

he 2htemte |

|

C j hte |

|

cos |

m |

|||||||

C |

0,2mte ; (для прямозубых |

||||||||||||

торца) βm – угол спирали |

|||||||||||||

βm=0˚, для круговых βm = 35˚) |

|||||||||||||

|

|||||||||||||

Угол делительного конуса |

|

tg 1 |

|

Z1 |

; |

|

|

90 |

|

||||

|

|

|

2 |

1 |

|||||||||

|

|

|

|

Z2 |

|

|

|

|

|

|

|

||

Угол конуса вершин |

|

|

1 |

|

1 |

|

Qg1 |

|

|||||

Угол ножки зуба |

|

|

tgQg1 |

|

hge1 |

|

|||||||

|

|

|

Re |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Угол конуса впадин |

|

|

|

g1 |

1 |

|

Qg1 |

|

|||||

Диаметр внешней делитель- |

|

|

|

de1 |

|

mte1z1 |

|

|

|

||||

ной окружности |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||||

Внешний диаметр вершин |

|

d e1 |

|

de1 |

|

2h e1 cos 1 |

|

||||||

79 |

|

|

|

|

|

|

|

|

|

|

|

|

|