Методическое пособие 557

.pdf

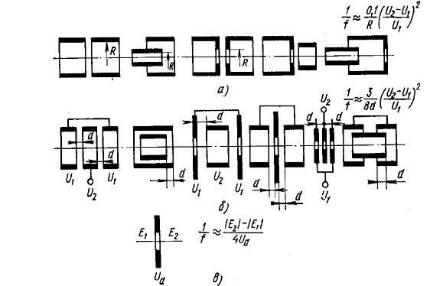

Рис. 8.6. Конструктивные схемы имерсионных (а), одиночных (б) линз и плоской диафрагмы (в): f - фокусное расстояние; U1 и U2 - напряжения на электродах; E - напряженность электрического поля

При обработке ионным пучком полупроводниковой пластины её необходимо облучать равномерно. Для этого применяют два различных метода.

1.Диаметр ионного пучка, облучающего поверхность образца, должен быть больше размеров образца, распределение плотности ионного тока по образцу должно быть равномерное. В этом случае вместо фокусирующей линзы используют дефокусирующую.

2.Диаметр ионного пучка делают малым, а затем сканируют его по поверхности образца. Система сканирования необходима не только для равномерной обработки пластины, но и для направления пучка в нужную его часть. Полупроводниковую пластину устанавливают на месте коллектора анализатора ионов по массам. Так как при легировании возникает

220

необходимость свободно изменять температуру и угол легирования, пластина устанавливается в камере для образцов, в которой можно проводить все эти регулировки.

Применимость магнитной отклоняющей системы для сканирования ионного пучка также сильно ограничена из-за малой чувствительности и возможна лишь при высоких энергиях ионов, более 105 эВ. При меньших энергиях применяются электростатические системы отклонения. Сканирование пучка осуществляют отклонением его электрическим полем в одном или двух взаимно перпендикулярных направлениях. При этом высокая однородность дозы облучения достигается при сравнительно небольших площадях сканирования. При достаточно больших площадях рисунка часто используется механическое сканирование. Перспективным для электронной техники является комбинированный способ сканирования, когда в пределах одной структуры оно проводится с помощью электрических полей, а переход от структуры к структуре осуществляется механически. Сравнительно малые скорости движения ионов ограничивают и быстродействие ионно-лучевой системы (скорость сканирования).

8.1.5. Вакуумные системы, приемные камеры, устройства контроля

Для проведения ионно-лучевых процессов необходим вакуум порядка 10-5 - 10-4 Па. Конкретная величина давления определяется требованием отсутствия столкновений ионов с молекулами остаточных газов, которые могут привести к дефокусировке пучка, перезарядке и нейтрализации ионов. Очень важен состав остаточных газов, особенно в области мишени. Наличие паров масел может привести к загрязнению поверхностных слоев продуктами их разложения, поэтому в ионно-лучевых установках применяют главным образом безмасляную откачку (цеолитовые, турбомолекулярные и ионносорбционные насосы). Особые требования предъявляются к элементам системы напуска рабочих газов или паров в ионный

221

источник. В некоторых случаях используются системы с дифференциальной откачкой ионного источника.

Приемная камера установки содержит держатели обрабатываемых изделий и систему механического сканирования образцов. В качестве держателей могут использоваться вращающиеся барабаны или подвижные координатные столы. При необходимости в приемной камере монтируют нагреватель для подогрева образцов до нужной температуры и устройства для измерения температуры.

В процессе работы установки необходимо контролировать величину ионного тока в пучке и дозу облучения изделия. Регистрацию силы тока осуществляют с помощью коллекторов ионов - цилиндров Фарадея. Один или несколько коллекторов устанавливают в приемной камере между обрабатываемыми изделиями для непрерывного контроля тока и дозы. Измеряемый сигнал после усиления поступает в систему управления. Так, например, усилители - интеграторы в цепи обратной связи имеют емкости, подбором которых задается необходимая доза. После того, как доза набрана, замыкаются контакты исполнительного механизма, и ионный поток прерывается механически или электрически.

8.2.Ионное легирование материалов

8.2.1.Особенности технологии ионного легирования

Интенсивная разработка метода ионного легирования (ионной имплантации) полупроводников началась в начале 60- х годов. Толчком к этому послужило бурное развитие микроэлектроники. Интерес к методу ионного легирования вызван тем, что он обладает рядом существенных преимуществ по сравнению с традиционно существующими - диффузией, вплавлением и легированием из расплава. Сравнительно низкая температура обработки полупроводниковых подложек, точный контроль глубины и профиля распределения примеси, гибкость и универсальность, возможность полной автоматиза-

222

ции процесса - всё это позволяет применить метод ионного легирования при изготовлении полупроводниковых приборов с использованием наиболее перспективной планарной технологии и решить проблему интеграции и интенсификации технологических процессов микроэлектроники.

Разработаны технологические приёмы и режимы получения ряда полупроводниковых приборов и элементов интегральных схем на кремнии: планарные микродиоды, спектрометрические детекторы ядерных излучений, умножители электронных потоков, p-i-n-диоды, варикапы со сверхчувствительностью, высокочастотные биполярные p-n-p- и n-p-n- транзисторы, полупроводниковые резисторы с широким диапазоном сопротивлений, высоковольтные вентили, фотодиоды, преобразователи солнечной энергии и т.п.

Основные задачи технологического применения ионного легирования заключаются в точности определения и предсказания профилей распределения имплантированных ионов и пробегов ионов в твёрдых телах с учётом и без учёта эффектов каналирования и блокировки; местоположений в кристаллической решётке имплантированных ионов, дефектов решётки, возникающих при ионной имплантации, их роли при структурных превращениях; характеристик отжига дефектов; электрических характеристик имплантированных слоев; применения метода ионной имплантации для изготовления полупроводниковых приборов.

Ионное легирование обладает рядом преимуществ перед традиционными методами модификации свойств поверхностных слоёв твёрдых тел, например, по сравнению с термическим диффузионным методом введения примесей:

возможность легирования любыми примесными элемен-

тами;

изотропная чистота вводимых примесей; простота регулировки концентрации примесных атомов

(иногда можно повысить их концентрацию до уровня, превосходящего предельную растворимость);

- влияние окружающей среды сведено к минимуму;

223

-процесс осуществляется при нормальной температуре (отжиг на несколько сот градусов ниже, чем в диффузионных процессах);

-возможность легирования легкоплавких материалов;

-высокая степень автоматизации и воспроизводимости процесса,

-простота и удобство регулирования его параметров;

-локальная обработка с использованием защитных масок

или

-остросфокусированных ионных пучков;

-возможность получения скрытых в глубине слоев, различающихся типом электропроводности;

-возможность получения резких р-п-переходов;

-возможность создания твердотельных устройств с повышенной радиационной стойкостью.

При разработке и реализации технологических процессов ионной имплантации необходимо учитывать ряд особенностей. К ним относятся:

1. Образование радиационных дефектов. Ионная бом-

бардировка твердого тела сопровождается образованием радиационных дефектов, которые представляют собой как выбитые со своих мест атомы мишени, так и внедренные в междоузлия решетки первичные ионы. Для формирования полупроводниковых структур необходимо, чтобы эти атомы заместили атомы основного вещества в узлах кристаллической решетки. Последнее достигается отжигом, при котором ускоряется процесс диффузии и происходит восстановление решетки.

В технологии микроэлектроники применяются два метода отжига - термический и лазерный. При термическом отжиге весь образец нагревается равномерно. Температура и время отжига для каждого материала подбираются так, чтобы диффузионная длина атомов в решетке была примерно равна среднему размеру кластера. Необходимо отметить, что при термическом отжиге профиль легирования размывается из-за диффузии внедренных ионов. При лазерном отжиге нагревается локально только легированная область материала. Под дей-

224

ствием импульсного лазерного нагрева возможно не только ускорение диффузии, но и локальное плавление материала, что значительно ускоряет процесс отжига. Размытие профиля легирующей примеси в этом случае оказывается значительно меньшим.

2. Ионное распыление поверхности мишени. При леги-

ровании материалов большими дозами ионов наблюдается эффект распыления мишени. При увеличении дозы облучения и массы внедряемых ионов возможен эффект насыщения, при котором скорость имплантации ионов становится равной скорости распыления. Профиль легирования с учетом распыления материала мишени описывается выражением:

|

|

|

−p+ |

|

−p |

|

|||||

|

|

|

|

|

|

||||||

|

|

|

|

||||||||

= |

2 |

(erf |

|

|

|

2 |

) − erf |

|

|

|

(8.3) |

|

|

|

|

|

|

|

|

||||

x |

2 |

|

√2∆p |

√2∆p |

|

||||||

|

|

|

|||||||||

где S - коэффициент распыления; Q - доза облучения; N -

плотность атомов мишени;

erf( ) = √2 ∫0 e−2dt - функция ошибок.

При насыщении профиля легирования распределение внедряемых атомов по глубине описывается выражением:

|

= |

2 |

(erfc |

|

−p |

), |

(8.4) |

|

|

|

|

|

|||||

x |

|

2 |

|

√2∆p |

|

|||

|

|

|

|

|||||

где erfc(x) = 1 - erf(x) - дополнительная функция ошибок. Максимальное значение концентрации внедренной при-

меси в этом случае находится на поверхности мишени и может быть найдено из уравнения (8.4) при х = 0. Эта максимальная концентрация не зависит от дозы имплантированных ионов Q

иприближенно равна N/S.

3.Нагрев материала мишени. При больших дозах облу-

чения становится существенным нагрев материала мишени

225

под действием ионной бомбардировки. Плотность мощности при ионной бомбардировке равна

= |

0 i |

, |

(8.5) |

|

|||

|

|

|

|

где Е0 - энергия ионов; ji - плотность ионного тока.

Вся тепловая энергия выделяется в слое толщиной порядка проекции траекторного пробега. Глубина прогретого слоя определяется теплопроводностью материала мишени. Если мишень (например, кремниевая пластина) расположена на идеально теплоотводящем контакте с металлической подложкой, то, используя модель поверхностного источника тепла и пренебрегая лучистым теплообменом, можно определить температуру поверхности по уравнению:

= |

2 |

√ |

|

|

|

|

|

|

+ |

(8.6) |

|||

|

|

|

|

|||

|

√ |

0 |

|

|||

|

|

|

||||

где Т0 - начальная температура образца, а - коэффициент температуропроводности, К - коэффициент теплопроводности.

Оценки по уравнению (8.6) показывают, что температура поверхности в этом случае повышается всего на несколько десятков градусов, что мало влияет на скорость диффузии.

При отсутствии теплового контакта обрабатываемой пластины с подложкодержателем теплоотвод происходит с обеих сторон пластины за счет излучения. При этом температура образца в стационарном режиме равна:

= ( |

|

+ ), |

(8.7) |

|

|||

|

2 |

0 |

|

|

|

|

где - степень черноты материала; - постоянная Стефа- на-Больцмана.

В рассматриваемом режиме температура пластины составляет несколько сотен градусов, и процессы диффузии становятся существенными.

226

8.2.2. Установки для ионного легирования

Отечественная промышленность выпускает несколько типов установок для ионного легирования материалов: ИЛУ, «Везувий», «Полла», «Лада» и другие. Технические характеристики некоторых из них приведены в таблице. Неоднородность легирования в промышленных установках составляет 2

– 4 %.

Установки ионного легирования

Марка |

Диапазон |

Сила тока |

Система |

Потребляемая |

|

энергий, кэВ |

ионов, мА |

сепарации |

мощность, кВт |

||

|

|||||

«Везувий - 1» |

20-200 |

200 (P+) |

Электромагнит |

55 |

|

|

|

20 (B+) |

|

|

|

«Везувий - 2» |

20-200 |

600 (P+) |

Постоянный |

15 |

|

|

|

150 (B+) |

магнит |

|

|

«Везувий - |

20-150 |

1000 (P+) |

Постоянный |

8 |

|

3М» |

|

300 (B+) |

магнит |

|

|

«Везувий - 4» |

15-100 |

700 (P+) |

Постоянный |

15 |

|

|

|

300 (B+) |

магнит |

|

|

«Везувий - 5» |

20-150 |

3-104 (P+) |

Электромагнит |

15 |

|

«Везувий - |

10-125 |

10-103 (P+) |

Электромагнит |

25 |

|

8М» |

|

2103 (B+) |

|

|

|

«Везувий - 9» |

25-600 |

104 (P+) |

Электромагнит |

15 |

|

«ИЛУ - 3» |

20-80 |

300 (P+) |

Электромагнит |

45 |

|

«ИЛУ - 4» |

20-100 |

3-104 (P+) |

Электромагнит |

45 |

|

«Иолла - 2» |

50-80 |

100 |

Электромагнит |

6 |

|

«Иолла - 3» |

10-150 |

104 (P+) |

Электромагнит |

10 |

8.2.3. Технология ионного легирования

Технологические режимы ионного легирования различных материалов предварительно подбираются расчетным путем с использованием приведенных выше уравнений или при численном моделировании процесса, а затем проверяются экспериментально.

Рассмотрим влияние технологических факторов на параметры ионно-легированных слоев.

227

Энергия ионов определяет глубину их проникновения в твердое тело и распределение в легированном слое. Энергия ионов также влияет и на распределение плотности дефектов, причем в ряде случаев с увеличением энергии ионов плотность дефектов уменьшается. Это можно объяснить разогревом твердого тела и отжигом дефектов непосредственно в процессе имплантации.

Доза имплантации определяет концентрацию легирующей примеси и, после отжига дефектов, электрофизические параметры ионно-легированных слоев.

Плотность тока в пучке определяет температуру обрабатываемой пластины. При больших плотностях тока возможно плавление и термические удары, приводящие к нежелательным последствиям. Поэтому при использовании плотных пучков необходимо охлаждать мишень, хотя это создает дополнительные технические трудности.

Ориентация пластины относительно ионного пучка влияет на распределение ионов в монокристаллических материалах из-за эффекта каналирования.

При формировании локальных легированных областей применяется маскирование. Маскирующие пленки должны быть достаточно толстыми, чтобы полностью тормозить ионы, иметь низкие коэффициенты распыления, хорошо растворяться после облучения. В качестве материала масок используются оксиды и нитриды кремния, металлы, органические полимерные материалы.

Ионное легирование нашло наиболее широкое применение при формировании структур в кремнии. Для сложных полупроводниковых материалов процесс ионной имплантации имеет определенную специфику.

Рассмотрим некоторые примеры технологий ионного легирования.

Ионно-лучевая технология межэлементной изоля-

ции. Локальная протонная бомбардировка позволяет эффективно осуществлять изоляцию отдельных элементов на подложке, получать высокоомные области для пассивной части

228

и создавать планарные СВЧ ИМС на эпитаксиальных и исходных ионно-легированных структурах. Создание изоляции возможно при бомбардировке ионами водорода, гелия, аргона, криптона с последующей термообработкой. При этом проекционная длина пробега с ростом массы падает. Известно создание высокоомных областей при изготовлении полевого транзистора на GaAs и родственных соединениях с помощью имплантации дейтронов. Наиболее высококачественные изоляционные слои получаются при имплантации ионов бора и кислорода с последующей термообработкой.

Оптимальным для изоляции слоев с толщиной до 0,3 мкм является диапазон доз 1 - 10 мкКл/см3 при энергии 75 кэВ. Для толщин от 0,85 до 1,5 мкм оптимальна ступенчатая протонная изоляция с энергиями 150 и 30 кэВ и дозами 10 и 3 мкКл/см3 . При толщине менее 0,1 мкм использовалась изоляция ионами аргона с энергией 100 кэВ и дозой 0,005 мкКл/см3.

Ионно-лучевая технология изготовления полупровод-

никовый резисторов. Резисторы формируются путем имплантации ионов аргона через слой окисла с последующим отжигом структуры при температуре 550 - 650 оС. Затем формируются алюминиевые или молибденовые контакты к сильнолегированным областям. Ионная бомбардировка канала резистора проводится ионами Ar, N, He, H, Si такой дозой, чтобы получить кристаллическую структуру, насыщенную радиационными дефектами, но не аморфизированную. Сопротивление резистивных слоев при этом выше 1 кОм/ после обработки при температуре 500 - 800 оС. Применение ионной имплантации позволило расширить функциональные возможности резисторов.

Лучевая технология изготовления металлических резисторов. Резисторы в составе пассивной части ИС на GaAs изготовляются либо по планарной тонкоплёночной технологии, либо с использованием в качестве резистивного слоя объема полупроводника. В технологии ИС в качестве резистивных слоев применяются нанесенные различными методами пленки металла, силицидов и керметов. При выборе резистивного ма-

229