Методическое пособие 472

.pdf

рядного контура. Таким образом, для уменьшения раскачки напряжения на коммутирующем конденсаторе при включении нагрузки не следует стремиться к высокой добротности зарядного контура, а необходимое напряжение лучше получать за счет увеличения коэффициента К.

Выводы и рекомендации по разделу.

1. При анализе электромагнитных процессов в модуляторе, предназначенном для работы с источником, обладающим крутопадающей характеристикой, установлено:

1.1расчет параметров элементов схемы принудительной коммутации следует производить по наиболее тяжелому режиму - короткому замыканию;

1.2при регулировании режима сварки изменением напряже-

ния холостого хода и сопротивления Rб, через которое питается дежурная дуга, время tВ, предоставляемое схемой силовому тиристору для выключения, всегда остается выше паспортного, поэтому достаточно проверить допустимое напряжение на коммутирующем конденсаторе при максимальном значении сопротив-

ления Rб;

1.3.при регулировании режима сварки изменением сопро-

тивления источника Rэ и сопротивления Rб, через которое питается дежурная дуга, при постоянном напряжении холостого хода

источника, когда RЭ = max и Rб = min, в ряде случаев время tВ может значительно снизиться и оказаться недостаточным для отключения силового тиристора;

1.4.существуют области параметров, где во всем диапазоне режимов заведомо сохраняется отключающая способность схемы принудительной коммутации, а раскачка напряжения на коммутирующем конденсаторе при включении нагрузки в самом неблагоприятном режиме ( Rб = max ) не превышает 15%:

Rб = 2,4-19,2 |

Q1 |

=40 |

2 |

= 9,6-33,6 |

R2 =0,4-1,6 |

Rэ =1-16 |

2 |

=9,6 |

R2 |

=0,4-1,6 |

Q1 =40-120. |

93

2. Анализ электромагнитных процессов в модуляторе, предназначенном для работы с источником, обладающим жесткой характеристикой, показал:

2.1. разработанная схема обладает свойством ограничения раскачки напряжения на коммути-

рующем конденсаторе при включении нагрузки за счет шунтирования коммутирующего конденсатора и части секций зарядного дросселя неуправляемым вентилем в обратном направлении;

2.2.напряжение на коммутирующем конденсаторе в квазиустановившемся режиме холостого хода, являющееся начальным для первого цикла коммутации при нагрузке, определяется главным образом величиной коэффициента К, определяющего соотношение величин индуктивности секций зарядного дросселя, ле-

жащих ниже точки подключения неуправляемого вентиля VD3 и выше нее;

2.3.раскачка напряжения при включении нагрузки минимальна при больших значениях коэффициента К, поэтому не следует стремиться к высокой добротности зарядного контура, а необходимое напряжение лучше получать за счет увеличения коэффициента К;

2.4.предельное значение коэффициента К лежит в интервале 0,45-0,5, так как при дальнейшем увеличении его неуправляе-

мый вентиль VD3 не вступает в работу и процесс протекает в схеме без вентиля.

3. Полученные выражения для амплитуды напряжения на коммутирующем конденсаторе для холостого хода и нагрузки позволяют определить амплитуду напряжения как в квазиустановившемся режиме, так и при любом цикле коммутации.

94

5. Практические результаты и техническая характеристика устройств для импульсно-дуговой сварки

5.1. Исследования управляемости плавлением и переносом электродного металла при импульсном питании сварочной дуги

Проведенные экспериментальные исследования подтвердили возможность управления процессом плавления и переноса электродного металла при импульсном питании. На рис. 5-1, 5-2 показана кинетика каплеобразования, снятая скоростной кинокамерой. На рис. 5-1 приведена серия кинокадров, иллюстрирующая образование и перенос капли в сварочную ванну во время импульса при сварке проволокой Св08Г2С диаметром 1 мм в среде CO2 при следующих параметрах режима:

UDСР = 32 В, IСР = 120 А, IИМП = 500 А, IДЕЖ.ДУГИ = 20 А, tН = 5 мсек, = 100 Гц, VПОДАЧИ = 500 м/час.

На рис. 5-2 приведены результаты при сварке порошковой проволокой ПП1-ДСК диаметром 2,3 мм во время импульса при следующих параметрах режима:

UDCP = 26В, ICP = 80 А, I ИМП = 870 А, IДЕЖ,ДУГИ = 25 А, tН = 4,5 мсек, = 15 Гц, V ПОДАЧИ = 67 м/час.

Приведенные кинокадры показывают, что вместе с ростом тока в импульсе токопроводящий канал столба дуги и анодное пятно расширяются и частично переходят на боковую поверхность электрода. В это же время увеличивающаяся в размере капля втягивается в столб дуги и к концу импульса отделяется от электрода.

При импульсном питании, ввиду расплавления капли во время импульса, длительность его всегда достаточна для протекания гидродинамических процессов формирования жидкого металла в каплю и образования между ней и электродом шейки, поэтому управляемость однозначно определяется плотностью тока в

95

электроде, которая равна для проволоки ПП1-ДСК j=400 А/мм2, а для проволоки Св08Г2С в СО2 j=650 А/мм2.

5.2. Исследование свойств сварного соединения

Для определения механических свойств и химического состава металла шва сваривались пластины толщиной 12 мм из стали Мст3 с U-образной разделкой. Сварка производилась в три слоя на медной подкладке проволокой ПП1-ДСК диаметром 2,3 мм. Проволока перед сваркой прокаливалась при температуре 250 С в течение 1,5 часа.

Из сваренных пластин вырезались образцы для испытаний на разрыв (тип Х111), на изгиб и ударную вязкость ( тип У1 ), а также бралась стружка для определения химического состава металла шва. Все образцы изготавливались в соответствии с требованиями ГОСТа 6996-66. Испытания на ударную вязкость выполнялись при температуре 20 С – 40 С. Надрез располагался со стороны последнего шва.

Сравнения результатов химических анализов металла шва показали, что при импульсно-дуговой сварке несколько возрастает содержание углерода, марганца и кремния (табл. 5-1).

Таблица 5-1

Содержание элементов в %

Материал |

С |

Si |

Mn |

S |

P |

Al |

Ti |

Основной |

0,18 |

0,18 |

0,5 |

0,03 |

0,023 |

--- |

--- |

металл |

|

|

|

|

|

|

|

Металл шва |

0,87 |

0,69 |

0,1 |

0,03 |

0,022 |

0,04 |

0,04 |

при сварке |

|

|

|

|

|

|

|

непрерыв- |

|

|

|

|

|

|

|

ной дугой |

|

|

|

|

|

|

|

Металл шва |

0,092 |

0,74 |

0,13 |

0,03 |

0,022 |

0,04 |

0,04 |

при им- |

|

|

|

|

|

|

|

пульсно- |

|

|

|

|

|

|

|

дуговой |

|

|

|

|

|

|

|

сварке. |

|

|

|

|

|

|

|

96

Видимо, угару углерода и раскислителей при сварке в непрерывном режиме способствует развитая удельная поверхность капель и достаточно большое время их перехода через дуговой промежуток. При импульсном питании дуги продолжительность формирования капли и время ее пребывания в дуговом промежутке значительно сокращается.

Импульсное питание дуги благоприятно сказывается на механических свойствах металла шва и сварного соединения (табл.

5-2).

Таблица 5-2

Способ |

Предел |

Угол загиба, |

Ударная вязкость |

||

сварки |

прочности в |

градусов |

кг/см при |

||

|

|

кг/мм2 |

|

|

|

|

|

|

|

+20 |

-40 |

Сварка |

не- |

49,7-50,8 |

120-180 |

6,4-9,8 |

0,3-1,9 |

прерывной |

50,2 |

|

7,9 |

0,7 |

|

дугой |

|

|

|

|

|

Сварка |

при |

50,1-52,3 |

120-180 |

6,7-10,6 |

1,2 -4,3 |

импульсном |

51,3 |

|

8,4 |

1,7 |

|

питании |

|

|

|

|

|

Некоторое повышение предела прочности при импульсном питании дуги объясняется увеличением углерода, кремния и марганца в металле швов. Образцы, испытанные на разрыв, разрушились по основному металлу.

Повышение ударной вязкости, видимо, можно объяснить благоприятными условиями кристаллизации металла шва. При импульсном питании сварочная ванна непрерывно колеблется с частотой, равной частоте следования импульсов тока. Находящийся в ней металл интенсивно перемешивается под действием пульсирующего давления дуги и удара капель электродного металла. Интенсивное перемешивание создает благоприятные условия для выхода газов, находящихся в жидком металле, и способствует измельчению зерна закристаллизовавшегося металла. На рис. 5-3 приведены фотографии микроструктуры металла зоны сплавления х140 при сварке в непрерывном режиме (а) и при сварке в импульсном режиме (б). На рис. 5-4 приведены фотогра-

97

фии микроструктуры металла шва х310 при сварке в непрерывном режиме (а) и при сварке в импульсном режиме (б).

Форма шва и характер проплавления при увеличении длительности импульсов (Iср=const ) показаны на рис. 5-5.

Приведенные экспериментальные данные показывают, что импульсное питание улучшает все характеристики сварного соединения и позволяет изменять геометрию шва при неизменном режиме сварки.

5.3. Описание силовой части установки

Экспериментальные исследования модуляторов тока производились с целью проверки исходных положений и точности полученных соотношений для расчета параметров основных элементов схем принудительной коммутации. Исследовались два варианта модулятора, построенные по принципу импульснорегулируемого сопротивления.

Силовая часть модулятора для работы с источником, обладающим крутопадающей внешней характеристикой, собрана на схеме, приведенной на рис. 3-5.

В качестве стандартного источника питания использовался многопостовой сварочный выпрямитель типа ВКСМ-1000 с постовым балластным реостатом, включенным в плюсовую цепь до модулятора. Для регулирования тока в импульсе и тока дежурной дуги использовались стандартные балластные реостаты типа: РБ300 имеющий следующий набор сопротивлений, включаемых па-

раллельно между собой в любой комбинации: |

|

|

R = 0,25; 0,4; 0,5; |

1; |

2 Ома |

и балластный реостат типа РБ-301, имеющий соответственно: R = 0,3; 0,3; 0,6; 1,5; 1,5; 3 Ома.

Силовая часть модулятора для работы с источником, обладающим жесткой внешней характеристикой, собрана по схеме, приведенной на рис. 3-8. Модулятор совмещен в одном корпусе со специальным выпрямителем, собранным по трехфазной мостовой схеме на неуправляемых полупроводниковых вентилях. Обмотки питающего трансформатора соединены по схеме звезда-

98

треугольник. Напряжение холостого хода выпрямителя регулируется ступенчато секционированием первичной обмотки трансформатора в пределах 47-75 В.

Для схем принудительной коммутации использованы силовые управляемые вентили, неуправляемые полупроводниковые вентили, металлобумажные конденсаторы и линейные дроссели в виде воздушных катушек индуктивностей.

5.3.1. Схемы управления модуляторами

Для управления модуляторами использованы два типа схем управления:

1)схема, обеспечивающая раздельное и независимое регулирование длительности импульса и паузы в широком диапазоне их изменения;

2)схема, обеспечивающая регулировку частоты следования импульсов в широких пределах при небольшом диапазоне изменения длительности импульсов.

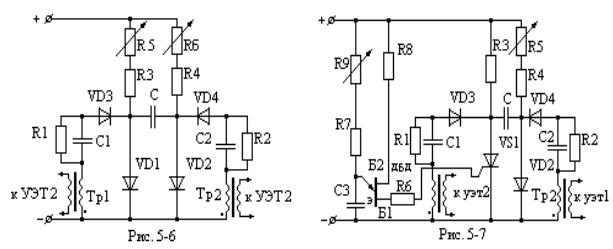

Схема первого типа, приведенная на рис. 5-6, представляет обычный мультивибратор, выполненный на динисторах. В целях упрощения схемы выходные цепи выполнены в виде цепочек, состоящих из импульсных трансформаторов ТР1 и ТР2, последовательно с которыми включены конденсаторы С1 и С2, зашунтированные резисторами R1 и R2 соответственно, и диоды VD3 и VD4. Выходные цепи подключены параллельно динисторам VD1 и

99

VD2. Благодаря применению таких выходных цепочек для включения силового и вспомогательного тиристоров модулятора используется часть энергии, накопленной на задающем конденсаторе С. Конденсаторы С1 и С2 ограничивают отбор энергии от конденсатора С на уровне, необходимом для запуска тиристоров модулятора. Сопротивления R1 и R2 разряжают конденсаторы С1 и С2 и подготавливают выходные цепочки к следующему срабатыванию.

Работа схемы с момента времени, когда, например, динистор VD1 находится в открытом состоянии, происходит следующим образом. При открытом динисторе VD1 происходит заряд конденсатора С по цепи: плюс источника питания, сопротивления R4,R6, конденсатор С, динисторVD1, минус источника питания. При заряде конденсатора С до напряжения, равного пробивному напряжению динистора VD2, последний переходит в проводящее состояние, а напряжение конденсатора оказывается приложенным в обратном направлении к динистору VD1, в результате чего он запирается. Одновременно происходит заряд конденсатора С1 через первичную обмотку трансформатора ТР1 от конденсатора С. Импульс со вторичной обмотки трансформатора непосредственно или через промежуточный усилитель поступает на управляющий электрод силового тиристора модулятора и включает его. Через дуговой промежуток начинает протекать сварочный ток.

После открытия динистора VD2 и запирания динистора VD1 начинается перезаряд конденсатора С по цепи: плюс источника, сопротивления R3,R5, конденсатор С, динистор VD2, минус источника. При достижении на нем напряжения, равного пробивному напряжению динистора VD1, происходит его открытие и запирание динистора VD2 и так далее. При этом импульсом со вторичной обмотки импульсного трансформатора ТР2 включается вспомогательный тиристор VS2 модулятора. Срабатывает схема принудительного включения силового тиристора и импульс сварочного тока заканчивается.

Длительность импульсов сварочного тока регулируется переменным сопротивлением R5. Для регулировки длительности пауз служит переменное сопротивление R6.

100

Схема второго типа приведена на рис. 5-7. Она состоит из релаксационного генератора, выполненного на двухбазовом диоде и линии задержки, которая получена путем замены одного из динисторов в схеме на рис. 5-6 маломощным тиристором.

Процессы в схеме протекают следующим образом. Конденсатор С3 заряжается от источника питания через сопротивления R7 и R. Когда напряжение на нем превысит напряжение между базами Б1 и Б2 в число раз, обусловленное конструкцией прибора, то первоначально запертый переход между эммитером и базой 1 переходит в открытое состояние. В это время происходит разряд конденсатора С6 через сопротивление R6 на управляющий переход тиристора VS1 линии задержки. Изменением сопротивления R9 можно регулировать частоту срабатывания двухбазового диода, то есть частоту следования импульсов сварочного тока.

В исходном состоянии динистор VD2 линии задержки находится в открытом состоянии. Поэтому конденсатор С заряжен с плюсом на левой обкладке. При приходе импульса с релаксационного генератора на управляющий электрод тиристора VS1, он переходит в открытое состояние. При этом напряжение конденсатора С прикладывается в обратном направлении к динистору VD2 и выключает его. Одновременно происходит заряд конденсатора С2 через первичную обмотку импульсного трансформатора ТР2. Импульс, снимаемый со вторичной обмотки ТР2, подается на включение силового тиристора модулятора. А конденсатор С перезаряжается через открытый тиристор VS1 линии задержки от источника питания положительной полярностью на правой обкладке. Когда напряжение на нем становится равным пробивному напряжению динистора VD2, последний переходит в проводящее состояние. При этом выключается тиристор VS1, а импульс, снимаемый со вторичной обмотки импульсного трансформатора ТР1, подается на включение вспомогательного тиристора VS2 модулятора. Длительность задержки (и длительность импульса сварочного тока) определяется интервалом времени между моментом включения и выключения тиристора VS1. Регулировка длительности задержки осуществляется переменным сопротивлением R5.

Приведенные схемы показали высокую надежность и работоспособность при длительной проверке в лабораторных и произ-

101

водственных условиях. Схема на рис. 5-6 предпочтительнее при режимах сварки, когда длительность импульсов и пауз соизмерима и должна регулироваться в широких пределах, в частности, при сварке покрытыми электродами. В случаях, когда длительность импульсов не превышает 4-6 мсек, а частота регулируется в широких пределах, целесообразно применение схемы, представленной на рис. 5-7, в частности, при автоматической сварке.

5.3.2. Модулятор при питании от источника с крутопадающей характеристикой.

Проверку расчетных соотношений и рекомендаций по выбору параметров модулятора при питании от источника с крутопадающей характеристикой, описанных в главах 3 и 4, произведем путем расчета параметров и характеристик модулятора и сравнением их с характеристиками, полученными опытным путем.

Исходные данные для расчета:

UXX = 75 В; |

|

RЭН = 0,125 Ом; |

Rб = 0,3-2,4 Ом: |

UТ1ОБР = 400 |

В: |

tВ ПАСП = 20 мксек; |

Rэ = 0,125-2 Ом: |

|

|

KЗАП = 1,25. |

|

Расчет параметров будем производить для наиболее тяжелого режима - короткого замыкания, то есть UC1(0) = d = 0.

Амплитуда напряжения на коммутирующем конденсаторе, которую необходимо иметь в квазиустановившемся режиме холостого хода, определяется из выражения (4-16)

UCO( |

) = UC1( 0 ) + UТ1ОБР = 400 В. |

|||||

Для обеспечения некоторого запаса по обратному напряже- |

||||||

нию тиристора принимаем Uco( |

|

) = 370 В. |

||||

В соответствии с рекомендованными в главе 4 областями |

||||||

значений параметров принимаем R2 = 0,11 Ом, Q1 = 5. При из- |

||||||

вестном значении Q1 |

определится коэффициент затухания комму- |

|||||

тирующего контура |

|

|

|

|

|

|

|

|

|

|

3.,14 |

|

|

|

|

|

|

|

||

|

K 1 e 2Q1 |

e 2,5 0,733 . |

||||

102