- •Часть 2

- •Часть 2

- •Введение

- •Глава 1. Назначение механических прессов холодной и горячей объемной штамповки. Особенности технологических процессов

- •1.1. Особенности технологических процессов холодной объемной штамповки

- •1.2. Особенности технологических процессов горячей объемной штамповки

- •1.3. Исследование технологических процессов хош и гош специализированными сапр

- •1.4. Назначение прессов холодной объемной штамповки

- •1.5. Назначение прессов горячей объемной штамповки

- •Глава 2. Анализ конструкций и современный уровень развития механических прессов объемной штамповки

- •2.1. Анализ конструкций механических прессов хош

- •2.2. Автоматические комплексы для холодного выдавливания стальных изделий

- •2.3. Особенности конструкции кгшп известных производителей

- •2.4. Кинематические схемы механических прессов хош

- •2.5. Кинематические схемы кгшп

- •Глава 3. Особенности конструкции базовых сборочных единиц механических прессов объемной штамповки

- •3.1. Конструктивное устройство прессов хош

- •3.2. Назначение базовых деталей кгшп

- •Заключение

- •Библиографический список

- •Оглавление

- •3.1. Конструктивное устройство прессов хош 90

- •3.2. Назначение базовых деталей кгшп 102

- •Часть 2

- •394026 Воронеж, Московский просп., 14

2.3. Особенности конструкции кгшп известных производителей

Первые кривошипные горячештамповочные прессы, пригодные для горячей штамповки стальных поковок в условиях их серийного производства, появились в кузнечной промышленности в начале 30-х годов. Они были созданы американскими фирмами National Machinery и Ajax. В 1935 году их производство началось и в Европе на германской фирме Eumuco.

Принцип конструкции КГШП у всех этих фирм был одинаков: от индивидуального электродвигателя посредством клиноременной передачи приводился во вращение маховик, размещенный на приводном валу и соединяемый с этим валом управляемой фрикционной муфтой. На приводном валу размещались также барабан управляемого ленточного тормоза и шестерня зубчатой передачи, колесо которой размещалось на конце эксцентрикового вала и было жестко соединено с ним.

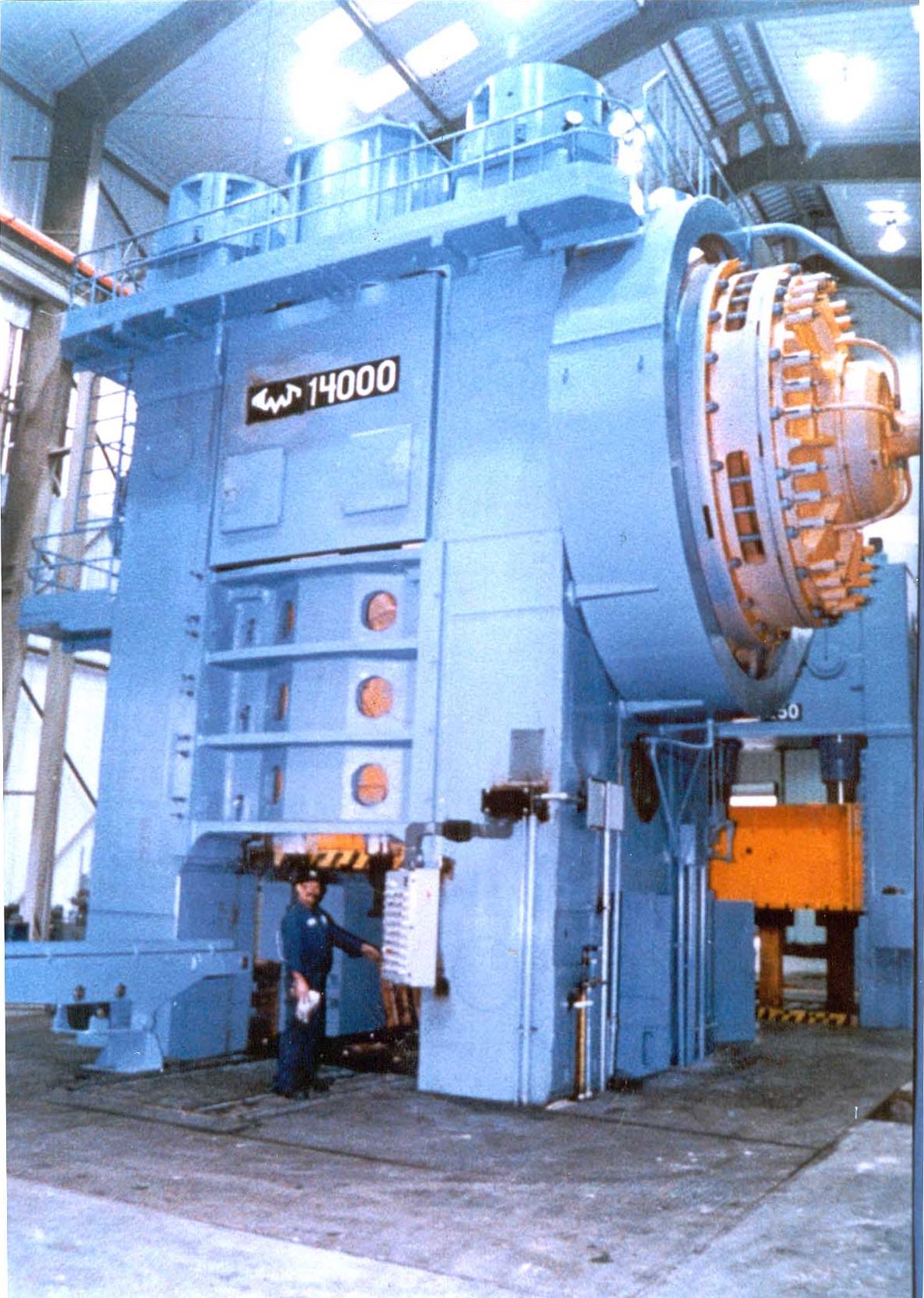

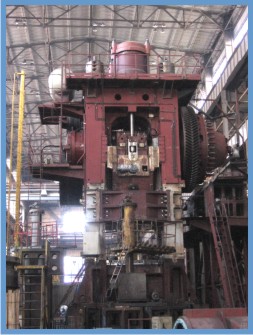

Механические прессы, выпускаемые Воронежским ОАО «Тяжмехпресс» показаны на рис. 45.

Отличительной особенностью механических прессов ХОШ является развиваемое ими достаточно большое технологическое усилие при максимальной производительности. ОАО «Тяжмехпресс» выпускает в настоящее время гамму чеканочных кривошипно-коленных прессов усилием от 2500 до 250000 кН (рис. 46).

От эксцентрикового вала посредством шатуна осуществлялось возвратно-поступательное движение ползуна.

Приводной и эксцентриковый валы расположены параллельно фронту пресса. Регулирование штамповой высоты производилось двухклиновой системой, размещенной в столе пресса. Привод механических выталкивателей в ползуне осуществлялся от шатуна и в столе - от кулака, установленного на эксцентриковом валу. Направляющие поверхности ползуна выполнялись на собственно ползуне и на его удлинителе – хоботе.

По опыту эксплуатации этих КГШП к началу 40-х годов их конструкция была существенно усовершенствована: механизм включения (муфта и тормоз) был перенесен непосредственно на эксцентриковый вал, а маховик был соединен с приводным валом посредством фрикционного предохранителя.

Сложившуюся в таком виде принципиальную конструктивную схему КГШП, используемую и в настоящее время многими прессостроительными фирмами, принято считать классической или традиционной.

В послевоенные годы число изготовителей КГШП резко возросло, что следует связывать с наметившимся переоснащением кузнечных производств более производительным и эффективным оборудованием, каковым зарекомендовали себя к тому времени КГШП.

Некоторые из этих изготовителей пытались внести новые элементы в конструкцию КГШП, направленные на улучшение отдельных характеристик машин и даже на совершенствование их конструктивной схемы. К числу таких попыток следует отнести создание конструкций КГШП:

с кулисой вместо шатуна, позволяющей снизить высоту пресса (применяется и ныне американской фирмой ERIE);

с едиными направляющими на собственно ползуне и на хоботе и со смещенной от центра пресса назад осью эксцентрикового вала, т.е. с дезаксиальным кривошипно-шатунным механизмом, осуществляющим постоянное поджатие ползуна его длинными направляющими поверхностями к направляющим планкам станины (эта система, реализованная американскими фирмами Clearing и Bliss, заметного распространения не получила);

с двумя хоботами (спереди и сзади) на ползуне (кроме ее автора – фирмы Erfurt из тогдашней ГДР, эту конструкцию больше никто не использовал) − рис. 47;

с эксцентриковым валом, расположенным перпендикулярно фронту пресса, и с механизмом регулирования штамповой высоты посредством эксцентрика, являющегося осью нижнего подшипника шатуна (используется до настоящего времени чешскими фирмами Šmeral и ZDAS).

Рис. 47. КГШП фирмы Erfurt

с двухшатунной подвеской ползуна к эксцентриковым валам, расположенным перпендикулярно фронту пресса (применялась в течение ряда лет английской фирмой Wilkins & Mitchell для КГШП со сравнительно небольшой номинальной силой).

КГШП производства фирмы Šmeral (рис. 48, рис. 49) обладают следующими преимуществами:

- благодаря повышенной быстроходности и увеличенной энергоемкости привода КГШП этой фирмы являются весьма высокопроизводительными;

- увеличенной жесткостью кривошипно-шатунного механизма и станины;

Рис. 48. КГШП фирмы Šmeral (Словакия)

Рис. 49. КГШП фирмы Šmeral (Словакия)

- обладают системой точного направления ползуна;

- возможностью встраивания в автоматические роботизированные линии.

В 60-е годы на фоне постоянного совершенствования отдельных элементов КГШП выделяются две новинки:

первая из них – вполне работоспособные системы автоматизации КГШП, сначала для штамповки клапанов методом выдавливания (National Machinery), а затем для штамповки более широкого спектра поковок, изготавливаемых в открытых штампах (National Machinery, Eumuco, Hasenclever);

вторая – новая система привода КГШП с клиновым исполнительным механизмом, которую фирма Eumuco взяла на вооружение наряду с традиционной схемой КГШП и использует по настоящее время в конструкциях КГШП номинальной силой 20 МН и более.

В связи с появлением в ФРГ новых стандартов на точность поковок, средств автоматизации горячей объемной штамповки, объединенная фирма SMS-Eumuco-Hasenclever пересмотрела конструкцию выпускаемых КГШП и стала выпускать три конструктивных ряда прессов для горячей объемной штамповки: SP, MP, KSP.

Прессы конструктивного ряда SP (рис. 50) отличаются повышенной жесткостью и надежностью по сравнению с КГШП, ранее выпускавшимися фирмой Eumuco.

Станина прессов цельнолитая, у прессов усилием 2500 тс и выше – разъемная.

Регулируется закрытая высота пресса с помощью клинового стола. Главный вал – двухэксцентриковый, шатун раздвоенный.

Общая ширина шатуна практически равна ширине ползуна, который выполнен с хоботом.

Если в прессах ряда SP усилие от эксцентрикового вала на ползун передается через нижнюю головку шатуна, выполненную в виде пяты, то в прессах ряда MP усилие передается через эксцентриковый палец, опорная поверхность которого практически полностью размещена в ползуне. Поэтому палец не подвержен изгибающим нагрузкам.

Рис. 50. КГШП SMS-Eumuco ряда SP

Размеры основных опорных поверхностей выбраны таким образом, чтобы обеспечить оптимальное удельное давление на бронзовые вкладыши, что гарантирует достаточный запас прочности и требуемую долговечность.

Станины прессов серии MP (рис. 51) стальные, литые.

Усовершенствованы муфта и тормоз прессов.

В отличие от предыдущих конструкций тормоз не имеет водяного охлаждения.

Посадка ступицы тормоза на эксцентриковый вал осуществляется с помощью упругих кольцевых элементов.

Муфта установлена на втулке, жестко закрепленной в станине пресса, что обеспечивает разгрузку эксцентрикового вала от массы муфты.

Статическое и динамическое уравновешивание ползуна и верхней половины штампа осуществляется двумя уравновешивателями.

Рис. 51. Пресс кривошипный горячештамповочный усилием 8000 тс серии MP фирмы SMS – Eumuco

Станина пресса с целью снижения вибраций, воздействующих на фундамент, устанавливается посредством пружинного буферного устройства (рис. 52).

Прессы конструктивного ряда KSP фирмы SMS – Eumuco (рис. 53) отличаются применением клинового привода ползуна.

Их создание явилось результатом работы фирмы по поиску нового технического решения привода пресса, которое свело бы к минимуму перекос ползуна при внецентренных нагрузках и позволило бы значительно увеличить площадь приложения номинальной нагрузки.

Широкий клин, имеющий соединение в виде замка со станиной и ползуном, перемещается кривошипным приводом, сообщая ползуну возвратно-поступательное движение, клин имеет угол наклона около 300, что создает между усилием на ползуне и усилием на кривошипном валу отношение, равное 2:1.

|

|

Рис. 52. Элементы установки прессов ряда MP на фундамент

Кривошипный вал расположен с задней стороны пресса и связан с клином посредством раздвоенного шатуна, эксцентричная втулка в верхней части головки которого служит для регулировки закрытой высоты.

Над кривошипным валом размещен промежуточный вал с установленным на нем маховиком.

Маховик расположен между правой опорой вала и осью пресса.

Между левой опорой вала и осью пресса на промежуточном валу имеется посадочное место для установки дополнительного маховика.

Такое решение позволяет увеличить запас энергии маховых масс, что необходимо, например, при штамповке выдавливанием с понижением числа ходов пресса

Ползун пресса уравновешивается двумя пневматическими цилиндрами таким образом, что зазоры между поверхностями скольжения станины, клина и ползуна постоянно выбраны.

Рис. 53. Кривошипный горячештамповочный пресс SMS-Eumuco ряда KSP усилием 120 МН

Массы кривошипного вала и шатуна, работающих в горизонтальном направлении, не уравновешиваются.

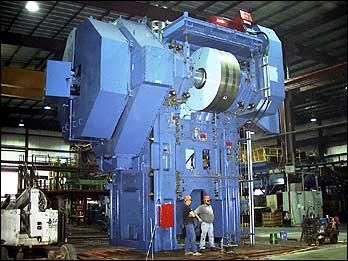

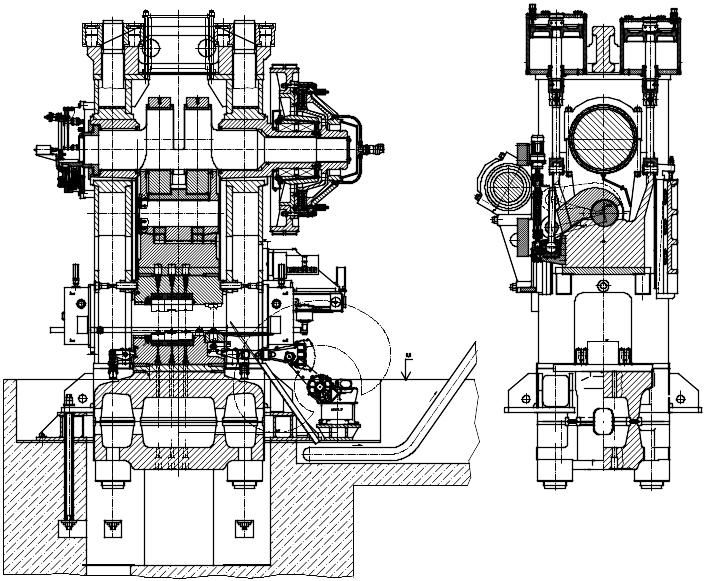

С точки зрения конструкции (для сравнения) модернизированный пресс производства Воронежского ОАО «Тяжмехпресс» (рис. 54) состоит из ряда узлов, механизмов и элементов, установленных и собранных вместе на станине и столе пресса.

Вращение от главного электродвигателя через клиноременную передачу передается на маховик.

Шкив, клиновые ремни и маховик закрыты металлическим кожухом, с целью избежать опасности риска при обрыве клиновых ремней.

Кинетическая энергия вращающегося маховика через приводной (промежуточный) вал передается на колесный центр с муфтой.

Приводной вал между опорами подшипников закрыт кожухом в виде трубы.

При включении муфты крутящий момент передается на эксцентриковый вал. Муфта и колесный центр закрыты защитным кожухом.

Тормоз служит для остановки эксцентрикового вала и ползуна после выключения муфты.

Для удобства и безопасного обслуживания тормоза и командоаппарата предусмотрена площадка, которая имеет рифленый пол и ограждение. Вход на площадку у тормоза и верхние площадки заблокирован.

Эксцентриковый вал служит для передачи усилия и движения ползуну пресса.

В ползуне расположены механизм регулировки закрытой высоты и верхний выталкиватель, выполненный в виде гидроцилиндров, встроенных в надштамповую плиту.

В ползуне и столе пресса предусмотрено крепление верхней и нижней половин штампового блока с помощью автоматических зажимов, которые устанавливаются в специальных выборках ползуна (на фронтальной и задней поверхностях ползуна) и на боковых сторонах окон стоек станины.

Также предусмотрена обязательная фиксация нижней плиты штампового блока слева направо и спереди назад с помощью специальных шпонок.

Фиксация верхней половины штампового блока слева направо и спереди назад может осуществляться за счет шпонок, установленных на надштамповой плите, закрепленной на ползуне пресса.

Рис. 54. Пресс кривошипный горячештамповочный усилием 63 МН

Зона перемещения ползуна с узлом регулировки закрытой высоты, находящегося с задней стороны пресса, может быть закрыта металлическим кожухом во избежание непосредственного контакта обслуживающего персонала с механизмами и узлами в вышеуказанной зоне.

Около узла регулировки закрытой высоты имеется площадка для обслуживания. На прессе спереди установлен защитный кожух, который закрывает ползун, чтобы избежать контакта оператора с ползуном.

Нижний рычажно-гидравлический выталкиватель предназначен для выталкивания поковки из штампа и удерживания ее на определенной высоте.

На верхней плоскости станины монтируются: установка главного электродвигателя, уравновешиватели и приспособление для вывода пресса из распора.

В стойках пресса в отъемных шкафах расположены элементы пневмо- и электрооборудования, маслораспределители систем смазки пресса.

На левой стойке спереди выполнена площадка для закрепления устройства смены инструмента.

Для безопасности и удобства обслуживания узлов и механизмов пресса к станине крепятся площадки, ограждающие перила и лестницы. Поверхности площадок покрыты ребристым металлическим листом. В нижней части лестницы установлен конечный выключатель, блокирующий включение главного электродвигателя при нажатии на подпружиненную ступеньку лестницы.

Отличительная особенность конструкций КГШП, выпускаемых в 70-х годах XX века, заключалась в увеличении жесткости прессов и применении дискового тормоза, гидравлических гаек на стяжных болтах, введением дополнительной поперечной стяжки в станине. Регулировка осуществлялась посредством передвижения клина в столе пресса, приводимого в движение электродвигателем через редуктор.

Развитие КГШП, как основы горячештамповочных линий, в 90-е годы характеризуется поиском гибких решений, обеспечивающих универсальное использование КГШП в рамках полной автоматизации технологического процесса.

Это направление, культивируемое германскими прессостроителями, оказалось приемлемым только при достаточно высокой серийности производства поковок, ибо системы полной автоматизации, как показала практика европейских кузниц, при производстве малых серий неэкономичны в сравнении с простейшими системами частичной автоматизации.

Из попыток совершенствования КГШП в эти годы следует отметить две конструкции: встраивание в боковую стойку КГШП гидравлического пресса для предварительной формовки (осадки) поковки, осуществленное фирмой Hasenclever, и оснащение КГШП гидравлическими муфтой и тормозом, рекламируемое фирмой Eumuco до настоящего времени.

В основу КГШП современной конструкции была положена схема двухшатунного исполнительного механизма с оригинальным механизмом регулирования штамповой высоты в ползуне и с жидкой смазкой подшипников эксцентрикового вала и шатунов.

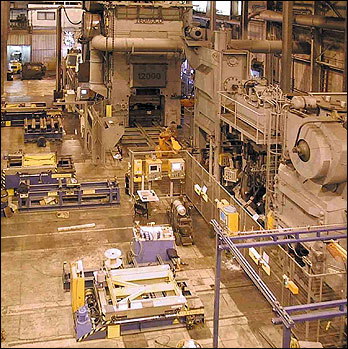

КГШП в настоящее время создаются в виде главного штамповочного агрегата механизированных и автоматизированных комплексов и линий, обеспечивающих полный цикл изготовления поковок.

Первые отечественные КГШП были созданы на НКМЗ (г. Краматорск, Украинская ССР) в 1951 году. Это были прессы номинальной силой 15 МН, повторявшие в основных элементах конструкцию фирмы Ajax. Там же в 1955-56 гг. были созданы КГШП 25, 40 и 63 МН, из которых две последние модели выпускались в течение длительного времени (рис. 55).

Прессы НКМЗ 40 и 63 МН имели в своей основе конструктивную схему фирмы National Machinery, отличаясь от нее конструкцией станины, обе части которой выполнялись сварнолитыми.

Прессы оснащены устройством для установки заготовки на первую позицию штампа, транспортерами для подачи заготовки и удаления отштампованной поковки, приспособлениями для установки штампов и замены штамповых вставок, указателями технологических усилий и контроля температуры подшипников скольжения, устройством технологической смазки штампов.

Рис. 55. КГШП производства НКМЗ

Данный вид оборудования обработки металла давлением обеспечивает высокую производительность при хорошем качестве поковок и низких эксплуатационных расходах, благодаря высокой жесткости станины и кривошипно-шатунного механизма.

Воронежский завод ТМП выпустил первый КГШП в 1955 году. Этот пресс был создан на основе КГШП 15 МН, освоенного НКМЗ, и имел номинальную силу 16 МН. Особенностью его конструкции была разъемная литая чугунная станина.

К началу 60-х годов ТМП выпускал уже прессы номинальной силой от 6,3 до 25 МН с цельносварной станиной, оказавшейся не совсем удачной как по конструкции, так и по технологическому обеспечению качества ее изготовления.

Поэтому, в начале 60-х годов на ТМП было создано новое (второе) поколение КГШП номинальной силой 10-40 МН, которое хорошо зарекомендовало себя в эксплуатации и производилось до середины 70-х годов.

Имея в своей основе классическую схему, эти КГШП представляли собой оригинальные конструкции, имевшие ряд весьма существенных особенностей: высокую жесткость силовых элементов, систему безударного включения муфты, гидрогайки для быстрого вывода пресса из распора и для контролируемой затяжки разъемной станины.

Прессы этого поколения получили признание и в зарубежных кузницах, особенно в Италии и во Франции.

К началу 60-х годов относится и создание специализированного КГШП номинальной силой 10 МН для горячей штамповки клапанов автотракторных двигателей, ставшего первым полностью автоматизированным отечественным КГШП, который производился серийно.

В середине 70-х годов Воронежские КГШП снова подверглись существенной модернизации.

Конструкция прессов 10-25 МН была существенно упрощена за счет отказа от приводного вала и зубчатой передачи.

С внедрением новой прогрессивной смазочной системы были решены вопросы гарантированной подачи требуемой дозы смазки в каждую точку в течение заданного промежутка времени работы машины, что позволило значительно повысить надежность работы КГШП и увеличить их ресурс.

В 1974 году был создан первый отвечающий условиям работы в кузнечных цехах образец специального КГШП для безоблойной штамповки в разъемных матрицах номинальной силой 5/5МН. За рубежом подобные машины появились лишь 15 лет спустя. В начале 80-х годов ТМП, производивший КГШП номинальной силой 10-63 МН, ничем не уступавшие зарубежным аналогам (за исключением качества отечественной электро-, пневмо- и гидроаппаратуры), уже был в состоянии создавать совместно с заказчиком комплексные проекты современных кузнечных цехов и обеспечивать реализацию этих проектов высокоэффективным горячештамповочным и сопутствующим ему оборудованием.

С середины 80-х годов ТМП, базируясь на выработанной им новой концепции КГШП (до 25 МН – универсальные машины, от 40 МН и более – специализированные с расширенными в определенных рамках технологическими возможностями), начал выпуск КГШП четвертого поколения, в основу которого была положена схема двухшатунного исполнительного механизма с оригинальным механизмом регулирования штамповой высоты в ползуне и с жидкой смазкой подшипников эксцентрикового вала и шатунов.

Прессы создавались в виде главного штамповочного агрегата механизированных и автоматизированных комплексов и линий, обеспечивающих полный цикл изготовления поковок.

Процесс создания этих машин был ускорен с выходом Воронежских КГШП на японский рынок, потребовавшим оперативной реакции на пожелания и специфические требования кузнечной индустрии Японии, являющейся мировым лидером в производстве поковок, в том числе и для нужд автомобильной промышленности.

В 1984 году ТМП был создан первый в отечественной практике КГШП номинальной силой 125 МН, ставший наиболее распространенной машиной такого усилия в мире.

Для современного развития отечественных КГШП (в 90-х годах) характерно совершенствование собственно КГШП и их периферии с точки зрения обеспечения гибкости их использования. Причем под гибкостью следует понимать не только возможность быстрой переналадки на изготовление других поковок, но и возможность использования КГШП для изготовления поковок из нетрадиционных для КГШП материалов или поковок, ранее на КГШП не производившихся.

Основным производителем кривошипных горячештамповочных прессов (КГШП) в настоящее время в Российской Федерации является Воронежское ОАО «Тяжмехпресс», которое занимается проектированием и изготовлением кузнечно-прессового оборудования уже более 50 лет (табл. №1).

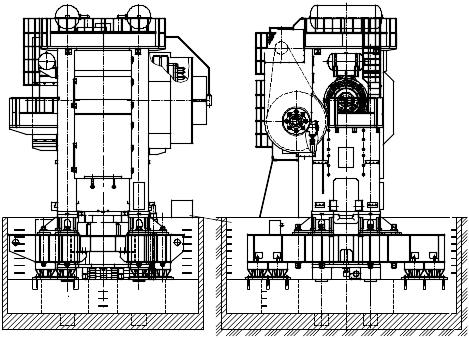

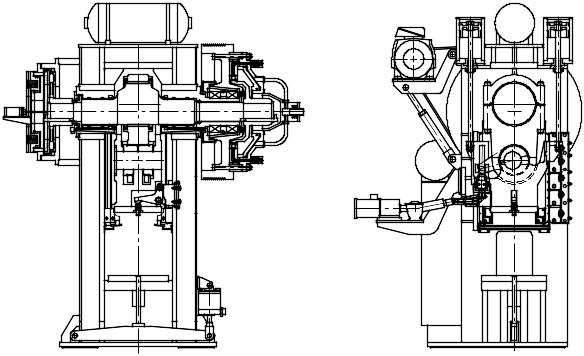

В настоящее время ОАО «Тяжмехпресс» выпускает механические пресса в соответствии с двумя принципиально различными схемами, показанными на рис. 56.

Среди основных конструктивных особенностей КГШП производства ОАО «Тяжмехпресс» выделяются следующие:

1. Прессы усилием 10, 16 и 25 МН выполнены без промежуточных валов (без зубчатых передач).

2. Эксцентриковые валы всех прессов разгружены от масс маховиков (маховики установлены на специальных втулках, закрепленных на станине).

3. Двухшатунная подвеска ползуна и жесткость прессов на уровне современных импортных образцов, позволяют получать поковки повышенной точности.

4. Ползуны прессов прямоугольные, рамной конструкции, уравновешиваемые двумя уравновешивателями.

5. Обеспечение необходимой затяжки станины и вывод пресса из распора осуществляется специальными гидравлическими гайками, установленными на стяжных шпильках сверху пресса.

6. Эксцентриковый механизм регулировки штамповой высоты перенесен на ползун, выполнен с электроприводом и имеет точность отсчета до 0,1 мм.

7. Все подшипники привода и исполнительного механизма смазываются непрерывно жидкой смазкой с помощью централизованной однолинейной системы смазки типа Trabon, гарантирующей дозированную подачу смазки в каждую точку подвода.

а) одноступенчатый привод

б) двухступенчатый привод

Рис. 56. Конструктивное устройство КГШП современного исполнения

8. Имеет место двухступенчатое, безударное включение муфты.

9. Указатель усилия штамповки с цифровым отсчетом или с компьютерной обработкой сигнала и его запоминанием.

10. Прессы оснащаются системой непрерывного мониторинга, позволяющего эффективно контролировать температуру подшипников, работу системы смазки, нагрузку электродвигателя, усилие штамповки и т. д.

КГШП различаются друг от друга не только конструктивно, но и технологическим назначением, что предопределяет разделение параметров КГШП на следующие группы:

к первой группе относятся следующие параметры: номинальное усилие на ползуне пресса, величина хода ползуна пресса, число ходов ползуна пресса в минуту, характеристика электродвигателя; мощность его и частота вращения, что позволяет характеризовать пресс по способности выполнять определенную технологическую работу;

ко второй группе параметров относятся: расстояние между стойками пресса в свету, размеры ползуна и стола пресса в направлениях «спереди-назад» и «слева-направо», расстояние между столом и ползуном, величина регулировки его, что позволяет решать вопросы механизации и автоматизации выполняемых технологических процессов при производстве поковок;

к третьей группе параметров относятся: общая масса пресса в сборе, масса отдельных узлов, габариты и масса отдельных деталей, определяющие условия и возможности проведения монтажных и демонтажных работ, выполняемых при монтаже и в процессе эксплуатации при осуществлении ремонтных работ;

К четвертой группе относятся величины габаритных размеров пресса в плане, наибольшая высота пресса и другие монтажные и габаритные размеры, позволяющие определять положение пресса по отношению к другим агрегатам, а также площадь в цехе, занимаемую прессом.

Таблица 1

|

|

|

|

|

|

|

|

|

|