- •Введение

- •1. Методика выбора заготовки

- •1.1 Систематизация методов выбора заготовок

- •1.2. Условия, определяющие выбор способа

- •1.3. Некоторые особенности по выбору заготовки

- •2. Заготовки, получаемые методом литья

- •2.1. Характеристика основных методов получения отливок

- •2.2. Технологичность конструкции отливок

- •2.3. Основные виды литейного оборудования

- •2.4. Малоотходные литейные технологии

- •2.4.1. Литье в оболочковые формы

- •2.4.2. Литье по выплавляемым и выжигаемым

- •2.4.3. Литье под давлением

- •2.4.4. Литье в металлические формы

- •2.4.5. Центробежное литье

- •3. Заготовки, получаемые методами обработки металлов давлением

- •3.1. Характеристика основных методов омд

- •3.2. Оборудование и особенности технологических процессов омд

- •4. Характеристика и особенности

- •5 Заготовки, получаемые из порошковых, неметаллических материалов, композитов

- •5.1. Порошковая металлургия

- •5.2. Заготовки из пластмасс

- •5.3. Заготовки из композитов

- •6 Комбинированные заготовки

- •6.1. Особенности получения комбинированных заготовок

- •6.2. Оборудование и особенности технологических процессов получения комбинированных заготовок методами сварки

- •6.2.1. Ручная дуговая сварка

- •6.2.2. Сварка под слоем флюса

- •6.2.3. Газоэлектрическая сварка

- •6.2.4. Электрошлаковая сварка

- •6.2.5. Контактная сварка

- •6.2.6. Газовая сварка

- •6.2.7. Плазменная сварка

- •6.2.8. Электронно-лучевая сварка

- •6.2.9. Сварка трением

- •6.2.10. Диффузионная сварка

- •6.2.11. Холодная сварка

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

5.2. Заготовки из пластмасс

Пластмассовые детали, как правило, должны иметь простую конфигурацию в целях легкого извлечения их из пресс-форм и минимальную механическую обработку.

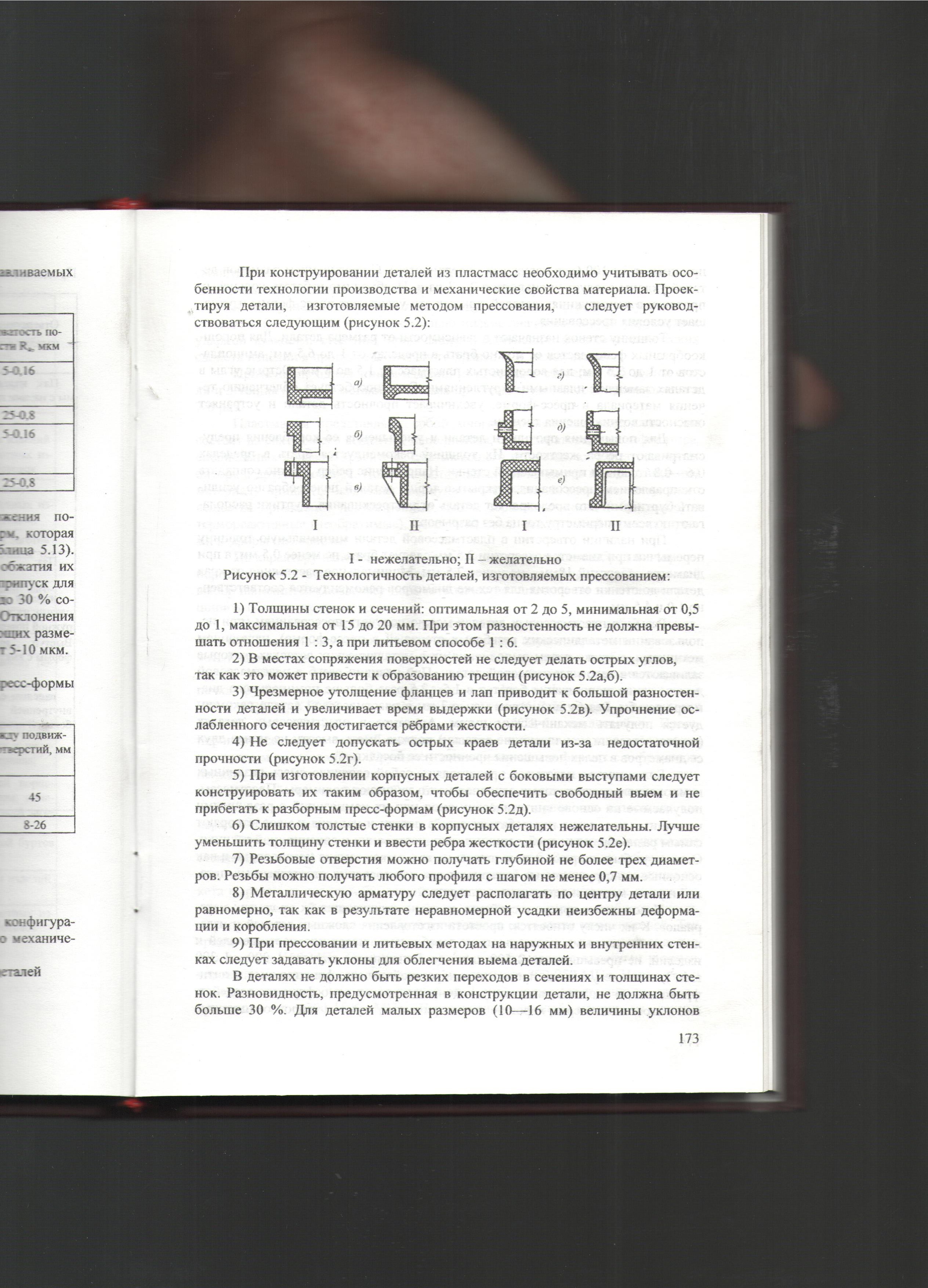

При конструировании деталей из пластмасс необходимо учитывать особенности технологии производства и механические свойства материала. Проектируя детали, изготовляемые методом прессования, следует руководствоваться следующее требования по технологичности (рисунок 29):

Рис. 29. Технологичность деталей, изготовляемых

прессованием: I - нежелательно; II - желательно

- Толщины стенок и сечений: оптимальная от 2 до 5, минимальная от 0,5 до 1, максимальная от 15 до 20 мм. При этом разностенность не должна превышать отношения 1:3, а при литьевом способе 1:6.

- В местах сопряжения поверхностей не следует делать острых углов, так как это может привести к образованию трещин (рисунок 29 а,б).

- Чрезмерное утолщение фланцев и лап приводит к большой разностенности деталей и увеличивает время выдержки (рисунок 7 в). Упрочнение ослабленного сечения достигается рёбрами жесткости.

- Не следует допускать острых краев детали из-за недостаточной прочности (рисунок 29 г).

- При изготовлении корпусных деталей с боковыми выступами следует конструировать их таким образом, чтобы обеспечить свободный выем и не прибегать к разборным пресс-формам (рисунок 29 д).

- Слишком толстые стенки в корпусных деталях нежелательны. Лучше уменьшить толщину стенки и ввести ребра жесткости (рисунок 29 е).

- Резьбовые отверстия можно получать глубиной не более трех диаметров. Резьбы можно получать любого профиля с шагом не менее 0,7 мм.

- Металлическую арматуру следует располагать по центру детали или равномерно, так как в результате неравномерной усадки неизбежны деформации и коробления.

- При прессовании и литьевых методах на наружных и внутренних стенках следует задавать уклоны для облегчения выема деталей.

В деталях не должно быть резких переходов в сечениях и толщинах стенок. Разновидность, предусмотренная в конструкции детали, не должна быть больше 30%. Для деталей малых размеров (10-16 мм) величины уклонов принимают 1 : 100 (для наружных поверхностей). С увеличением размеров деталей уклоны следует уменьшать в 2-3 раза. Необходимо избегать кольцевых проточек в конструкциях деталей, так как это усложняет пресс-формы и ухудшает условия прессования.

Толщину стенок назначают в зависимости от размера детали. Для порошкообразных фенопластов ее можно брать в пределах от 1 до 6,5 мм; аминопластов от 1 до 3,5 мм; для волокнистых пластмасс от 1,5 до 8 мм. Острые углы в деталях заменяют плавными округлениями. Это способствует облегчению течения материала в пресс-форме, увеличивает прочность детали и устраняет опасность возникновения трещин.

Для повышения прочности детали и уменьшения ее коробления предусматривают ребра жесткости. Их толщину рекомендуется брать в пределах 0,6-0,8 толщины примыкающей стенки. Направление ребер должно совпадать с направлением прессования. Открытые торцы деталей целесообразно усиливать буртиками. Это предохраняет деталь от растрескивания. Буртики располагают по всему периметру торца без разрывов.

При наличии отверстии в пластмассовой детали минимальную толщину перемычки при диаметре отверстии 2,5 мм следует брать не менее 0,5 мм, а при диаметре отверстий 18мм - не менее 2,5 мм. Минимальное расстояние от края детали до стенки отверстия для тех же диаметров рекомендуется соответственно 1,0 и 4,5 мм.

Резьбу в пластмассовых деталях можно получать прессованием (при использовании металлических резьбовых стержней в пресс-форме), нарезанием метчиками, а также путем выполнения их в металлических вставках, которые заливаются в тело пластмассовой детали. При наличии резьб в пластмассовой детали длина свинчивания берется в 1,5-2,5 раза больше номинального диаметра резьбы. Резьбу диаметром менее 3 мм в пластмассовой детали рекомендуется получать механическим путем. Арматура в пластмассовых деталях (втулки, стержни, усиливающие вставки) должна иметь высоту не менее двух ее диаметров в целях повышения прочности ее посадки.

Большинство пластмасс представляют собой сложную смесь различных компонентов, среди которых основное место занимают полимеры. Пластмассы, получаемые на основе синтетических смол или их композиций с различными наполнителями, легко перерабатываются в детали и изделия и удовлетворяют самым разнообразным требованиям в машиностроении и авиационной техники. Они могут быть широко использованы не только как замена металлов, но и как основные конструкционные материалы для изготовления ответственных деталей и узлов машин и летательных аппаратов.

Пластмассам присущи свойства, выгодно отличающие их от других материалов. К их числу относятся: простота изготовления сложных деталей и изделий с минимальными последующими доработками; малая плотность деталей и изделий, не превышающая 2 500 кг/м3 (в большинстве случаев 1 000 - 1 300 кг/м3); высокие удельная прочность, виброустойчивость, фрикционные и антифрикционные свойства: высокая устойчивость против атмосферных воздействий и агрессивных сред; хорошие диэлектрические, звуко- и теплоизоляционные свойства; свето- и радиопрозрачность. Детали из пластмасс отличаются высоким коэффициентом использования материала (до 90-95%).

К числу недостатков пластмасс следует отнести ограниченную теплостойкость (до 250-300 °С); относительно низкие значения модуля упругости и ударной вязкости; старение, приводящее к изменению физико-механических свойств изделий в процессе длительного хранения и эксплуатации.

Применение одной тонны изделий из пластмасс сберегает 4-5 тонны стали и 3 тонны цветных металлов, снижая при этом трудоемкость производства в 7-8 раз.

Пластмассы представляют собой многокомпонентные материалы. Они состоят из связующего вещества, наполнителя, стабилизатора, пластификатора, специальных добавок: красителя, смазывающего вещества, катализатора, ингибитора и других добавок. Подбором отдельных компонентов них соотношений материалу придается желаемая совокупность свойств. В качестве связующего вещества применяют искусственные смолы термопластичные (обратимые) и термореактивные (необратимые), смеси этих смол между собой или с каучука-ми и эфиры целлюлозы.

По характеру наполнителя пластмассы делят на порошкообразные (пресс-порошки или литьевые массы), волокниты и слоистые материалы. Правильный выбор наполнителя позволяет повысить качество пластмасс и значительно расширить область их применения.

Пластмассы с порошковым наполнителем представляют собой в основном термореактивные композиции. Наполнителем служит древесная мука, молотый кварц, тальк, молотый шлак, графит, окись алюминия, карбид кремния и другие вещества. Для деталей общего назначения (корпусы, маховички, колпачки, ручки) используют пресс-порошки из феноло-формальдегидных смол К18-2, К21-22, К17-36 и др.; пресс-порошки типа К17-36 - водо- и химически стойки, типа К21-22 - электроизоляционные, К18-56 теплостойки. Пресс-порошки всех видов перерабатывают в изделия методом горячего прессования и литьевым прессованием. Крупные изделия получают в формах с виброуплотнением. Специальными технологическими методами удается изменять стандартные свойства пластмасс. Так, быстрое охлаждение отпрессованных изделий повышает поверхностную твердость и общую прочность материала; выдержка их в термостате повышает стабильность размеров.

Термореактивные пластмассы с листовым наполнителем (текстолиты, стеклотекстолиты) поставляются в виде листов и труб. Заготовки зубчатых колес, подшипниковых вкладышей и других деталей получают прессованием пакета вырезок из хлопчатобумажной или стеклоткани, пропитанных синтетическими смолами. Фрикционные свойства, твердость, ударо- и вибростойкость, жаропрочность и технология обработки зависят от свойств наполнителей. Так, средняя прочность на разрыв термореактивных пластмасс на основе эпоксидных смол до 100 МПа Этот же показатель в пластмассах с листовым и ориентированным волокнистым наполнителем достигает 300-950 МПа. Наполнитель в виде стеклянных чешуек толщиной до 1 мкм повышает прочность стеклопластиков до 1200-1500 МПа Изготовление деталей машин из данных пластмасс включает выполнение, заготовки и последующую более или менее сложную механическую обработку.

Термореактивные пластмассы с волокнистым наполнителем называются волокнитами. В качестве наполнителя используют хлопковую целлюлозу, асбестовое и стеклянное волокно, шерстяные очесы. По прочностным показателям пластмассы этого вида уступают слоистым материалам, но значительно превосходят их по технологичности и экономичности методов изготовления деталей машин. Из пластмасс с волокнистым наполнителем детали любой сложной формы можно изготовить высокопроизводительными методами обычного и литьевого прессования (шкивы, крыльчатки центробежных насосов и т. п.) или склеиванием синтетическими клеями. Волокниты могут применяться и в качестве поделочных пластмасс в виде листов, труб, прутков.

К пластмассам без наполнителя относятся все полимеры. Они в основном термопластичны и допускают многократную переработку. Детали из поливинилхлорида, полиамида (капрон, капролон), полистирола, полиэтилена, полипропилена, полиметилметакрилата изготовляют прессованием и литьевым методом. На экструдерах из полимеров изготовляют поделочные материалы, пригодные для выполнения разнообразных деталей методом механической обработки.

Пластмассы с газовоздушным наполнителем имеют малую плотность. В зависимости от структуры, приобретаемой ими в процессе производства, разделяются на пенопласты, поропласты и сотопласты. Они изготавливаются на основе поливинилхлорида, полистирола, эпоксидных смол и их модификаций. Образование пустотелой структуры материала достигается химическими, физическими и механическими методами или их сочетанием. Пенопоропласты применяют для определенных изделий (герметизирующие колпаки, полировальные круги и т.д.), и в качестве амортизирующих средств в авто- и авиастроении.

Точность изготовления пластмассовых изделий регламентирована ГОСТ 25349-88 (поля допусков для деталей из пластмасс).

Детали из пластмасс обладают специфическими физико-механическими свойствами (низким модулем упругости; высоким коэффициентом линейного расширения, способностью изменять размеры в связи с влагопоглощением). Пластмассы перерабатываются в изделия в основном методами прессования и литья под давлением (без снятия стружки). На точность, обеспечиваемую этими методами, большое влияние оказывает колебание усадки материала.

На точность размеров деталей из пластмасс влияют свойства материала, технология переработки пластмасс (способ и режимы), особенности конструкции детали и формы, условия хранения и применения деталей. Допуск, назначаемый конструктором по ГОСТ 25349-82, должен обеспечивать сохранение эксплуатационных показателей в процессе их хранения и эксплуатации и возможность экономичного изготовления деталей (регламентирует ГОСТ11710-66).