- •Часть 1

- •Лабораторная работа №1 исследование структуры металлов и сплавов с помощью светового микроскопа

- •Лабораторная работа №2 методы количественной металлографии

- •Лабораторная работа №3 структурные и фазовые превращения в твердом состоянии

- •Лабораторная работа №4 анализ диаграмм состояния двойных систем

- •14. Как будет выглядеть эвтектический сплав после кристаллизации?

- •Часть 1

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра материаловедения и физики металлов

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по курсу

«Фазовые равновесия и структурообразование»

для студентов направления 150100.62

«Материаловедение и технологии материалов»

(профиль «Физическое материаловедение»)

очной формы обучения

Часть 1

Воронеж 2015

Составители: ст. преп. В.А. Юрьева, ст. преп. О.В. Горожанкина, канд. физ.-мат. наук Д.Г. Жиляков

УДК 620.26

Методические указания к выполнению лабораторных работ по курсу «Фазовые равновесия и структурообразование» для студентов направления 150100.62 «Материаловедение и технологии материалов» (профиль «Физическое материаловедение») очной формы обучения. Ч.1 / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. В.А. Юрьева, О.В. Горожанкина, Д.Г. Жиляков. Воронеж, 2015. 57 с.

Методические указания содержат теоретические сведения и практические задания к лабораторным работам по курсу «Фазовые равновесия и структурообразование». Изложенный материал позволяет изучать его самостоятельно.

Методические указания предназначены для студентов второго курса очной формы обучения.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле Мет.указ Фазовые равновесия.doc

Табл. 2. Ил. 25. Библиогр.: 6 назв.

Рецензент д-р физ.-мат. наук, проф. Ю.Е. Калинин

Ответственный за выпуск зав. кафедрой канд. физ.-мат. наук, доц. Д.Г. Жиляков

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО «Воронежский государственный

технический университет», 2015

Лабораторная работа №1 исследование структуры металлов и сплавов с помощью светового микроскопа

Методы исследования металлов и сплавов с помощью оптических микроскопов позволяют наблюдать структуру специально подготовленных образцов (микрошлифов) при увеличениях от 3050 до 15001800.

Цель микроанализа - определение микроструктуры и фазового состава сталей и сплавов, оценки количества, размеров, формы и характера распределения различных фаз. Микроанализ позволяет установить связь химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.

Характеристика микроанализа

Микроскопический анализ заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопа. Наблюдаемая структура называется микроструктурой. В зависимости от требуемого увеличения для четкого наблюдения всех присутствующих фаз, их количества, формы и распределения, т.е. структуры в целом, в микроскопах используют:

а) белый свет и обычные оптические системы, меняющиеся комбинацией стеклянных линз и призм (оптическая микроскопия);

б) электронные лучи или точнее поток электронов, для создания оптических систем, для которых необходимо применять электромагнитные или электростатические линзы (электронная микроскопия).

Применение различного излучения и поэтому различных конструкций микроскопов – оптических и электронных – требует различной специальной подготовки объектов и особых методов расшифровки наблюдаемых изображений.

Методы оптической микроскопии

Между структурой металла, видимой в оптическом микроскопе, и многими его свойствами существует качественная связь. Микроанализ позволяет во многих случаях объяснить причины изменения свойств сплавов в зависимости от изменения химического состава и условий обработки.

Применение белого света позволяет наблюдать структуру металла при общем увеличении от нескольких десятков до 2000-3000 раз.

Однако полезное увеличение, определяемое условиями дифракции света, не может быть выше 1500 раз. При таком увеличении можно обнаружить элементы структуры размером не менее 0,2 мкм, что в большинстве случаев достаточно для определения размеров многих фаз, присутствующих в сплавах. Это позволяет успешно применять метод оптической микроскопии для наблюдения структуры многих металлических сплавов.

Выбор увеличения в пределах, допускаемых оптическим микроскопом, решается в зависимости от структуры сплавов. В одних случаях нет необходимости (и даже нецелесообразно) применять большие увеличения; для других сплавов изучение структуры при большом увеличении является необходимым.

Приготовление микрошлифов

Изучение в микроскопе структуры металлов, а также непрозрачных неметаллических материалов возможно лишь при достаточно интенсивном отражении световых лучей от исследуемой поверхности. Поэтому поверхность образца должна быть специально подготовлена. Образец, поверхность которого подготовлена для микроанализа, называется микрошлифом. Для изготовления шлифа необходимо вырезать образец из исследуемого металла и получить на нем плоскую и блестящую поверхность.

Процесс приготовления металлографических шлифов включает следующие основные операции:

1) вырезка образца и предварительная подготовка поверхности;

2) шлифование (механическое);

3) полирование (механическое, химико-механическое, электролитическое;

4) травление (или электролитическое полирование).

При изучении неметаллических включений в сталях под микроскопом исследуют нетравленую поверхность шлифа.

Указанные операции не должны сопровождаться деформацией (допускается только очень тонкий деформированный слой). На поверхности шлифа не должно быть царапин, рисок, ямок и загрязнений. При изучении неметаллических включений в сталях под микроскопом исследуют нетравленую поверхность шлифа.

Вырезку образцов из деталей производят в основном на отрезных станках с абразивными кругами-дисками. Из мягких материалов образцы вырезают пилой, фрезой, резцом и т.д. Если же твердость металла значительна, то образец вырезают карборундовыми, алмазными или вулканитовыми кругами; надо следить за тем, чтобы материал при этом не разогревался, так как значительный нагрев может вызвать изменения в структуре. Образцы из твердых материалов можно также вырезать электроискровым способом. Если хрупкость металла велика и нет необходимости получения определенных размеров и формы, отбивают молотком небольшой кусок, из которого изготавливают микрошлиф.

Особое значение для результатов исследования имеет выбор места, из которого надо вырезать образец, и выбор той поверхности, по которой надо приготовить микрошлиф. Этот выбор зависит от цели исследования и формы детали.

Микроструктуру литых материалов и сплавов (в фасонных отливках) проверяют в различных сечениях отливки – от самых больших до минимальных; металл в этих сечениях охлаждается с разной скоростью, а структура многих литейных сплавов зависит от скорости охлаждения.

Важно при этом правильно определить направление, по которому следует изготовить микрошлиф. Плоскость, на которой изучают микроструктуру, лучше выбрать перпендикулярно периферийным и срединным слоям металла и получить данные о строении всей отливки.

Для изучения микроструктуры слитка вырезают ряд образцов таким образом, чтобы можно было определить изменение структуры по ряду его поперечных сечений.

При исследовании влияния пластической деформации на структуру металла место вырезки образца лучше определить после выполнения макроанализа и выявления направления пластической деформации и наиболее характерных участков данной детали. Если деталь подвергали ковке или штамповке, важно изучить участки, где, например, имела место наиболее сложная гибка или большая вытяжка, а также объемы металла, на которые не распространялась деформация. В этих случаях необходимо исследовать микроструктуру главным образом в направлении течения металла, а иногда также и в перпендикулярном направлении. Из крупных деталей целесообразно вырезать несколько образцов в разных участках, чтобы определить однородность строения металла.

Структура сплавов, подвергающихся термической обработке, проверяют в поверхностных, а также в более глубоких слоях детали. При оценке свойств сплавов, находящихся в неравновесном состоянии, необходимо наряду с микроанализом использовать также и другие методы исследования и, прежде всего измерение твердости, которое можно выполнить на том же микрошлифе.

Микроанализ широко применяют для установления причин разрушения деталей при эксплуатации. В таких случаях также имеет большое значение правильный выбор места, из которого вырезают образец. Обычно образцы вырезают вблизи места разрушения и в отдалении от него, для того чтобы можно было определить наличие каких-либо отклонений в строении металла. Кроме того, необходимо изучить структуру металла в продольном и поперечном направлениях.

Поверхность образца подвергают специальной обработке. Получение плоской поверхности образцов достигается путем токарной обработки, фрезерования, шлифования или опиливания. Образцы небольших размеров для облегчения обработки помещают в специальный зажим из двух пластин, или заливают в специальные легкоплавкие сплавы, серу и т.п. Применяют также запрессовку шлифа в полистирол, бакелит и т.д.

После получения плоской поверхности образец шлифуют бумажной шлифовальной шкуркой нескольких номеров с последовательно уменьшающейся зернистостью.

Во время шлифования на каждой шкурке необходимо сохранять одно и то же положение образца; при этом все риски на его поверхности будут параллельны. При переходе к шкурке следующего номера направление шлифования изменяют на 90 и проводят его до полного удаления всех рисок от предыдущей операции. При шлифовании образцов из мягких цветных металлов следует избегать сильной деформации, которая может исказить результаты микроисследования. кроме того, абразивные частицы, вырываемые из наждачной бумаги, и металлические опилки могут вдавливаться в поверхность металлов; поэтому наждачную бумагу предварительно смачивают в керосине, а при изготовлении микрошлифов из алюминия натирают парафином. Для бериллия и его сплавов ручное шлифование неприменимо. Необходимо шлифование на сухих или смачиваемых (обычно керосином) абразивных кругах, вращающихся с большой скоростью (1750 об./мин).

Полирование применяется для удаления мелких рисок, оставшихся после шлифования, и получения зеркальной поверхности микрошлифа. Известны следующие методы полирования: механический, электролитический и химико-механический.

Механическое полирование проводят на вращающемся круге с натянутым или наклеенным полировальным материлом (фетр, бархат, тонкое сукно), на который наносят абразивное вещество с частицами очень малых размеров (окись алюминия, окись железа, окись хрома и т.д.). Полировальный круг должен быть влажным, а нажатие образца – незначительным. Полирование считается законченным, когда поверхность образца приобретает зеркальный блеск и под микроскопом не видны риски или царапины. Если риски или царапины сохраняются, несмотря на длительное полирование, образец надо дополнительно шлифовать на бумаге с мелким зерном, а затем повторно полировать.

Химико-механическое полирование производят полировальным кругом, на который вместе с абразивом наносят химические вещества, ускоряющие процесс полирования. Для полирования черных металлов применяют пасту ГОИ. Эта паста выпускается трех сортов по зернистости и состоит из окиси хрома, стеарина, керосина, олеиновой кислоты и соды. Для полирования цветных и некоторых редких металлов применяют химически активные реактивы (например, раствор желтой кровяной соли), которые ускоряют процесс полирования, а в некоторых случаях выявляют также микроструктуру без последующего травления.

Электролитическое полирование основано на анодном растворении металла, и проводится оно после механического шлифования. Основное преимущество данного метода - отсутствие деформированного слоя на поверхности шлифа.

Электролитическое полирование проводят в электролитической ванне, причем образец является анодом. Катодом является пластинка из нержавеющей стали. Шлифованную поверхность образца устанавливают против катода. Состав электролита, а также плотность тока на аноде выбирают в зависимости от материала шлифа. Этот способ является более совершенным, обеспечивает быстрое полирование, позволяет полностью избежать изменения структуры в поверхностном слое в связи с возможной деформацией (наклепом) и иногда выявляет особенности микроструктуры, не обнаруживаемые после полирования механическим способом и обычного травления.

После полирования независимо от принятого способа микрошлиф промывают водой, спиртом и просушивают фильтровальной бумагой.

Изучение микроструктуры целесообразно начинать с рассмотрения микрошлифа в нетравленом виде, т.е. непосредственно после полирования, промывки и высушивания.

Под микроскопом такой шлиф имеет вид светлого круга, на котором часто можно заметить темные участки (серые или черные), а иногда желтые или другого цвета, обычно небольших размеров. Эти участки являются следами неметаллических включений; в некоторых сплавах такие участки могут быть структурными составляющими, характерными для данного сплава. В медных сплавах включения закиси меди имеют своеобразный серо-голубой цвет, а включения сульфидов – серый цвет. В серых чугунах темные включения, обнаруживаемые при просмотре нетравленого шлифа, указывают на выделения графита.

При рассмотрении нетравленого микрошлифа обнаруживают также микропористость – дефект, встречающийся чаще всего в отливках и влияющий на свойства материала. Микропоры, представляющие углубления в шлифе, также обнаруживаются в виде темных участков. Отличить микропоры от включений можно следующим практическим способом: микрометрическим винтом микроскопа шлиф слегка выводят из фокуса и снова наводят на фокус; при этом края микропор вследствие различной глубины и формы в отличие от неметаллических включений то сходятся, то расходятся.

Для более полного изучения микроструктуры металлов и сплавов шлифы после шлифования и полирования подвергаются травлению химическими реактивами, различающимися по своему воздействию на поверхность данного металла или сплава. В соответствующих справочниках приведены наиболее ши-

роко распространенные реактивы - растворы кислот, солей и щелочей, вызывающие избирательное растворение металлических или других фаз, зерен, а также их пограничных участков вследствие различия физико-химических свойств указанных элементов структуры. В результате такого избирательного травления на поверхности микрошлифа формируется микрорельеф. Поэтому при наблюдении в микроскоп сильнее растворившиеся элементы структуры из-за тени и более низкого коэффициента отражения представляются более темными, а нерастворившиеся или слаборастворившиеся - более светлыми.

Металлографические микроскопы

Все металлографические микроскопы (оптические) позволяют изучать непрозрачные тела в отраженном свете (рис.1). В этом основное отличие металлографических микроскопов от биологических, в которых рассматривают прозрачные тела в проходящем свете.

Микроскоп включает в себя следующие основные узлы: оптическую систему, осветительную систему с фотографической аппаратурой и механическую систему.

Оптическая система и увеличение микроскопа

Оптическая система включает объектив, окуляр и ряд вспомогательных оптических элементов в виде зеркал, призм, линз и других элементов (рис.2). Объектив представляет собой оптическое устройство, состоящее из сложного сочетания линз в одной общей оправе и находящихся в непосредственной близости к шлифу. Объектив дает действительное, увеличенное, обратное изображение шлифа. Объектив содержит фронтальную плосковыпуклую линзу, определяющую возможное увеличение и ряд так называемых коррекционных линз, предназначенных для устранения нежелательных эффектов - хроматической и сферической аберраций, возникающих при прохождении лучей через фронтальную линзу астигматизма, кривизны изображения и других дефектов оптики.

Хроматическая аберрация обусловлена неодинаковым преломлением в линзе лучей различного цвета, которые не сходятся в одном фокусе. Это ухудшает четкость изображения.

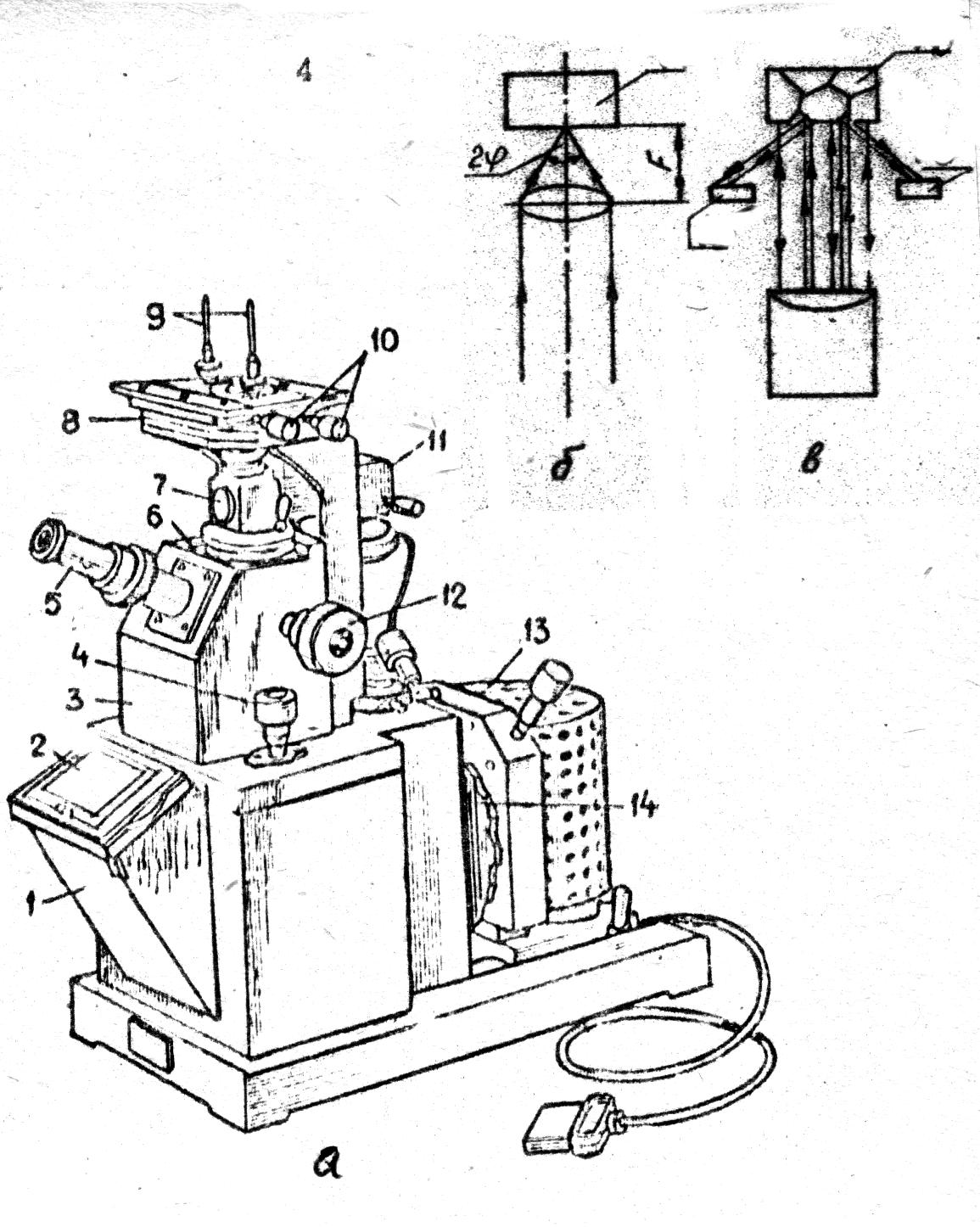

Рис.1. Микроскоп вертикальный металлографический МИМ-7:

1 - фотокамера, 2 - матовое стекло, 3 - корпус, 4 – микрометрическая подача объектива, 5 – визуальный тубус, 6 – анализатор, 7 – иллюминатор, 8 – столик, 9 – клеммы, 10 – рукоятки перемещения стола, 11 – кожух пентапризмы, 12 – рукоятка грубой подачи стола, 13 – осветитель, 14 – светофильтр, 15 – диафрагма, 16- микрошлиф

Сферическая аберрация обусловлена различным преломлением лучей по краям линзы и в ее центре, и поэтому лучи не сходятся в одной точке, что также ухудшает четкость изображения. Объективы оптических микроскопов в зависимости от степени исправления аберраций и области спектра, в котором они работают, делятся на ахроматы, апохроматы, планахроматы и планапохроматы. У ахроматических объективов исправлены аберрации; кривизна изображения не исправлена.

В апохроматических объективах хорошо исправлена сферическая аберрация и кривизна изображения, а также обеспечивается более правильная цветопередача. В сочетании с компенсационными окулярами объективы-апохроматы дают высокое качество изображения и оптимальны для больших увеличений и микрофотографирования. Планахроматы и планапохроматы соответственно скорректированы так же, как ахроматы и апохроматы, но у них исправлена и кривизна изображения.

Окуляры дают не только мнимое увеличение (т.е. увеличение промежуточного изображения), но и исправляют оптические дефекты, которые полностью не устраняются даже в объективах сложной конструкции.

Увеличение окуляра меньше, чем объектива, и подбирается таким образом, чтобы можно было четко рассмотреть изображение, создаваемое объективом. Если увеличение окуляра слишком мало, детали структуры, имеющиеся в изображении, полученном объективом, не будут выявлены; в то же время при слишком большом увеличении окуляра новые особенности структуры не выявляются, а ухудшается четкость изображения и уменьшается поле зрения.

Окуляры микроскопа имеют собственное увеличение и также снабжены корректирующими элементами. Современные микроскопы снабжены окулярами с увеличением от 5 до 20 (объективы характеризуются увеличением от 9 до 95).

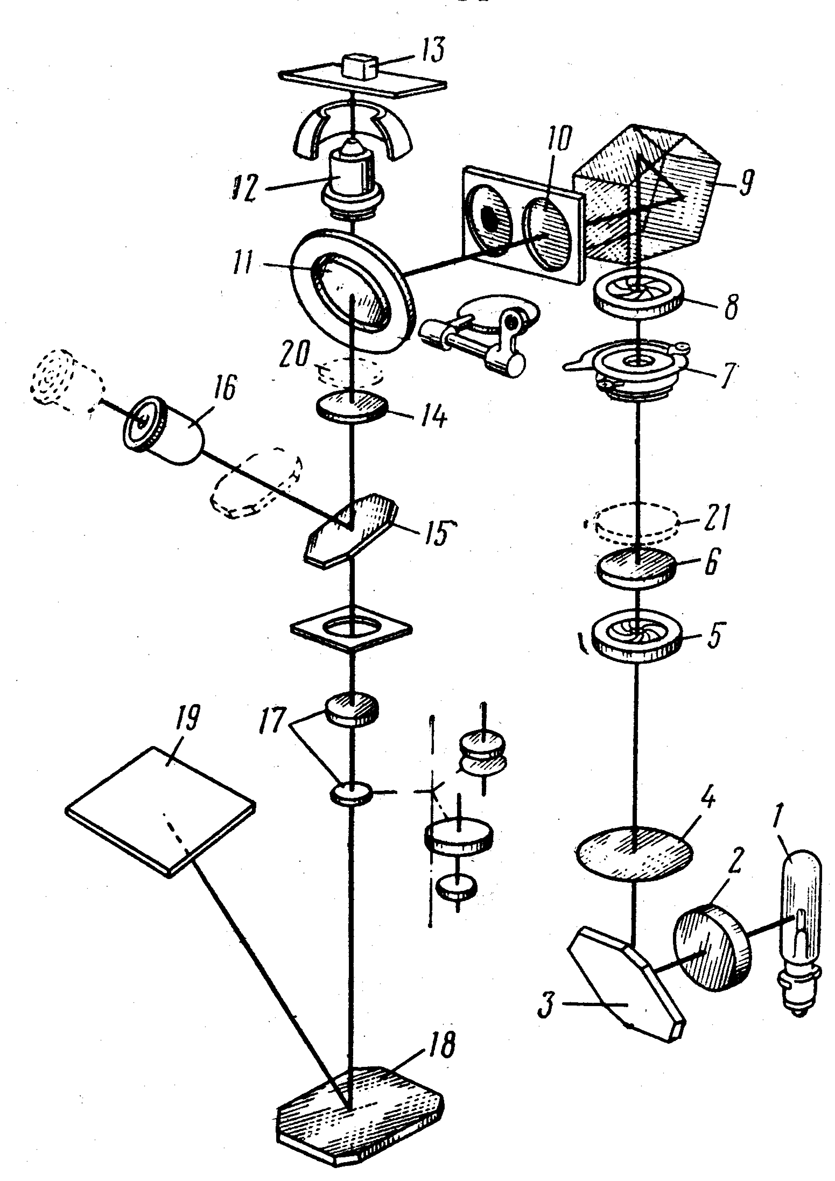

Рис. 2. Оптическая схема микроскопа МИМ-7:

1 – осветитель; 2 – коллектор; 3 – зеркало; 4 – линза; 5 – апертурная диафрагма; 6 – линза; 7 – призма; 8 – линза; 9 – отражательная пластинка; 10 – объектив; 11 – объект; 12 – ахроматическая линза; 13 – окуляр; 14 – зеркало; 15 – фотоокуляр; 16 – зеркало; 17 – фотопластинка; 18 – полевая диафрагма; 19 – фотозатвор; 20 – линза для работы в темном поле; 21 – кольцевое зеркало; 22 – параболическое зеркало; 23 – заслонка, включается при работе в темном поле; 24 – поляризатор; 25 – анализатор

По виду и степени коррекции окуляры делятся на простые (окуляры Гюйгенса), используемые при визуальной работе с объективами-ахроматами с низкой и средней апертурой, компенсационные с коррекцией остаточных аберраций объективов-апохроматов, фотоокуляры и гомали, предназначенные для микрофотографирования и проектирования изображения на экран.

Увеличение микроскопа Nм равно произведению увеличений объектива Nоб и окуляра Nок :

Nм= Nоб Nок=(L/Fоб)(L/Fок) , (1)

где L - оптическая длина тубуса в мм (расстояние от фокальной плоскости объектива до фокальной плоскости окуляра; в микроскопе МИМ-7 L=250 мм);

Fоб, Fок - фокусное расстояние объектива и окуляра (в мм) соответственно.

Примечание. Так как обычно Fок на самом окуляре не указывается, а указывается его увеличение Nок (на торцевой поверхности, например, 15х), то второй сомножитель в формуле (1) подставляется в готовом виде.

Фокусное расстояние объектива Fоб и его числовая апертура А указаны на боковой поверхности объектива.

Максимальное полезное увеличение (увеличение, при котором выявляются детали исследуемой микроструктуры) определяется по формуле

М=d1/d , (2)

где d1=0,3 мм - максимальная разрешающая способность человеческого глаза;

d - максимальная разрешающая способность оптической системы, (разрешающая способность оптической системы - величина, равная минимальному расстоянию между двумя точками, при котором точки различаются раздельно) определяется из условий дифракции света в соответствии с уравнением

d=/2n sinα=/2A , (3)

где - длина волны света (для белого света =0,60 мкм =600 нм);

n - показатель преломления среды между объектом и объективом (для воздуха n=1);

α - угловая апертура объектива, равная половине угла, под которым виден зрачок объектива из точки предмета, лежащей на оптической оси (отверсный угол);

А = nsin α - числовая апертура.

Числовая апертура является важнейшей характеристикой объектива. Ее можно увеличить путем заполнения пространства между шлифом и объективом иммерсионным маслом (кедровым), для которого n=1,52. В этом случае используются специальные иммерсионные (мокрые) объективы (для получения максимального увеличения).

Так как величина α72 и максимальное значение sinα0,95, то Аmax =10,95=0,95 для "сухого" объектива и Amax=1,520,95=1,44 для "мокрого" объектива.

В соответствии с уравнением (3) максимальная разрешающая способность оптического микроскопа

d=0,60/(21,44)=0,2 мкм (4)

Чтобы получить четкое изображение объекта, необходимо выполнить следующее условие: общее увеличение не должно превосходить полезное увеличение. Для оптического микроскопа полезное увеличение находится в пределах 500 1000

апертур взятого объектива.

500А![]()

![]() Nм

1000A

(5)

Nм

1000A

(5)

Если, например, взят объектив с апертурой 0,65, то максимальное полезное увеличение оптической системы составит 650. Так как взятый объектив дает увеличение в 40 раз, то увеличение окуляра не должно быть более 15 раз. В противном случае мы получим размытое, нечеткое изображение.

Осветительная система микроскопа

Микрошлиф освещается через объектив с помощью осветительной системы, включающей источник света, серию линз, светофильтров и диафрагм. Линзы предназначены для уменьшения рассеяния лучей и повышения четкости изображения. Диафрагмы ограничивают сечение светового пучка, а светофильтры, отбирая лучи определенного цвета, устанавливают нужную интенсивность освещения, что предотвращает утомление зрения исследователя. Особенно благоприятны желто-зеленые светофильтры (так как наше естественное зрение к ним наиболее чувствительно). Эти лучи уменьшают хроматическую аберрацию и повышают разрешающую способность объектива.

Большинство исследований на оптических микроскопах проводятся с помощью светлопольного освещения.

Если есть необходимость дополнительного повышения контрастности, то применяют другие виды освещения: темнопольное, косое, поляризованное.

При косом освещении изображение создается в основном косыми лучами, не параллельными оптической оси системы. Повышение контраста при этом достигается за счет усиления дифракции на разных элементах структуры, а также за счет теней от рельефа протравленной поверхности шлифа. Косое освещение достигается или включением специальной призмы между объективом и полупрозрачной пластинкой, или смещением апертурной диафрагмы по отношению к оптической оси.

При темнопольном освещении свет не проходит через объектив. Метод темнопольного освещения дает высококонтрастные изображения, четко выявляет зернистую структуру, межфазные границы, неметаллические включения и, что очень важно, дает возможность контролировать дефекты на поверхности отполированного шлифа: поры, царапины, трещины и т.п.

Повышение контраста может быть достигнуто и за счет использования оптической анизотропии фазовых и структурных составляющих сплава, путем создания поляризованного

света. Для этого перед коллекторной линзой помещают поляри-затор - призму Николя или поляроид. Созданный в поляризаторе плоскополяризованный свет после отражения от микрошлифа проходит через анализатор, расположенный между объективом и окуляром (или над окуляром). Так как элементы микроструктуры оптически анизотропны, то при скрещенных поляризаторе и анализаторе (анализатор вращается в пределах 0-90) полного поглощения света не происходит и получается видимое цветное контрастное изображение. Преимущественная освещенность отдельных элементов микроструктуры обусловлена эффектами эллиптической поляризации и вращением плоскости поляризации. Наиболее целесообразно применение поляризованного света при исследовании структуры двойников, неметаллических включений, идентификации фаз и других исследованиях: при этом требуется высокое качество поверхности шлифа.

Механическая система микроскопа

Механическая система микроскопа включает штатив, тубус, предметный столик с винтами его перемещения. Шлиф устанавливается на предметный столик по центру отверстия в сменной подкладке, через которую лучи света попадают на шлиф и, отражаясь от него, направляются на другие элементы оптической системы.

Для получения изображения шлиф, установленный на столике, наводят на фокус с помощью макрометрического винта,

который поднимает или опускает столик, обеспечивая приблизительную фокусировку. Точная фокусировка обеспечивается микровинтом, один оборот которого смещает объектив к шлифу на доли миллиметра.

Оптические микроскопы по устройству делятся на вертикальные (МИМ-7, ММР-4, ММУ-3 и др.) и горизонтальные (МИМ-8М), МИМ-9 и др.).

Описание изучаемых модификаций микроскопов выдается преподавателем.

Задание

1. Ознакомиться с задачами и возможностями оптического микроанализа.

2. Ознакомиться с приемами приготовления микрошлифов.

3. Ознакомиться с принципиальной схемой и устройством микроскопа МИМ-7, МИМ-8М.

4. Настроить микроскоп на рассмотрение структуры микрошлифов.

5. Определить максимальное полезное увеличение микроскопа.

6. Определить общее увеличение микроскопа при данной комбинации объектива и окуляра.

7. Просмотреть и зарисовать структуру различных материалов.

8. Объяснить, каким образом выявляется микроструктура (зерна, границы зерен и другие элементы).

Содержание отчета

1. Краткое изложение возможностей оптической микроскопии, целей и задач микроанализа металлов и сплавов.

2. Расчет максимального полезного увеличения.

3. Расчет общего увеличения микроскопа при данной комбинации объектива и окуляра.

4. Микроструктура предложенных шлифов, нарисованная в карандаше.

5. Описание исследований микрошлифов и ответ на вопрос, почему микроструктуры металла и двойного сплава в однофазном состоянии в оптическом микроскопе одинаковы.

Контрольные вопросы

1. Каковы задачи и возможности оптической микроскопии?

2. Методика приготовления микрошлифа?

3. С какой целью осуществляется химическое или электролитическое травление и полирование микрошлифов? Объясните механизм формирования контраста.

4. Из каких основных элементов состоит оптическая система микроскопа?

Расскажите об устройстве микроскопа МИМ-7.

6. Назовите дефекты оптики и способы их устранения или уменьшения.

7. Какие объективы и окуляры Вам известны?

8. Дайте определение разрешающей способности системы.

9. Какие методы микроскопического исследования объектов Вам известны?

10. Изложите методы исследования в светлом и темном полях.