- •Оглавление

- •Часть 1 8

- •Часть 2 96

- •Часть 3 185

- •Введение

- •Часть 1 автоматизация проектирования. Основные понятия. Технические средства

- •1.2. Структура и основные принципы построения сапр

- •1.3. Автоматизированные рабочие места инженеров-конструкторов

- •Лекция №2 Виды обеспечения сапр

- •2.1. Инструментальная база сапр

- •Файловые системы fat

- •Файловая система fat32

- •Файловая система ntfs

- •Общая характеристика систем

- •2.3. Классификация устройств, обеспечивающих получение твердых копий конструкторской документации

- •Сканеры

- •Получение твердых копий

- •Технология печати

- •Струйные принтеры

- •Лазерные принтеры

- •Плоттеры

- •Архитектура системы

- •Лекция №3 Организация и управление данными в сапр

- •3.1. Информационный фонд сапр

- •Языки бд

- •Типовая организация современной субд

- •Организация систем автоматизированного проектирования на базе бд

- •3.2. Внутримашинное представление объектов проектирования

- •3.3. Организация обмена данными. Компьютерные сети

- •Лекция №4 Лингвистическое обеспечение автоматизированного проектирования

- •4.1. Организация программного обеспечения сапр. Языки программирования

- •Основные понятия и определения

- •Вычисления в AutoCad

- •Структура программы на AutoLisp

- •Структура программ

- •Объектно-ориентированное программирование

- •Часть 2 задачи автоматизации проектирования механизмов и машин в машиностроении

- •Лекция №5 Основы методологии проектирования технических объектов. Работа с информацией, вырабатываемой во время проектирования

- •5.1. Методология проектирования технических объектов

- •5.2. Работа с информацией

- •5.3. Сапр как объект проектирования

- •Лекция №6 Геометрическое моделирование и организация графических данных

- •6.1. Назначение и область применения систем обработки геометрической информации

- •6.2. Двухмерное проектирование с помощью системы AutoCad

- •6.3. Параметрическое проектирование с применением системы SolidWorks

- •Лекция №7 Виртуальное производство. Характеристики и основные принципы работы сапр технологических процессов обработки металлов давлением

- •7.1. Виртуальное производство

- •7.2. Предпосылки автоматизации проектирования технологических процессов

- •7.3. Математическое обеспечение виртуального производства

- •Лекция №8 сапр инженерных расчетов

- •8.1. Предпосылки автоматизации проектирования деталей приводных устройств

- •8.3. Автоматизация инженерных расчетов и подготовки рабочих чертежей

- •Лекция №9 Принципы построения и организация технического документооборота в масштабе предприятия

- •9.1. Автоматизация управления подготовкой производства

- •9.2. Структура и принципы организации работ

- •Документ – версия – итерация

- •Часть 3 методы оптимизации, применяемые при решении конструкторских задач

- •Лекция №10 Основы теории оптимизации. Проектные параметры. Критерии качества

- •10.1. Постановка задач оптимизации

- •Выбор целевой функции

- •Назначение ограничений

- •Нормирование управляемых и выходных параметров

- •10.2. Классификация оптимизационных задач

- •10.3. Подходы к решению обобщенных задач оптимизации. Математическая формулировка задач оптимизации

- •Безусловная оптимизация

- •Многомерный случай

- •Оптимизация при линейных ограничениях

- •Оптимизация при нелинейных ограничениях

- •Выбор метода оптимизации

- •Выбор метода безусловной оптимизации

- •Выбор метода для задачи с нелинейными ограничениями

- •Размер задачи

- •Структура ограничений

- •Методы нуль-пространства и ранг-пространства

- •Выбор метода, генерирующего допустимые точки

- •Выбор метода для решения задачи с нелинейными ограничениями

- •Роль пользователя

- •Программное обеспечение

- •Заключение

- •Билиографический список

- •394026 Воронеж, Московский просп., 14

Лекция №8 сапр инженерных расчетов

Теоретические вопросы:

8.1. Предпосылки автоматизации проектирования деталей приводных устройств

8.2. САПР инженерных расчетов

8.3. Автоматизация инженерных расчетов и подготовки рабочих чертежей

8.1. Предпосылки автоматизации проектирования деталей приводных устройств

Любая машина или механизм предназначен для многократного повышения производительности труда человека. Развитие машиностроения и средств автоматизации обеспечило возможность автоматической работы отдельных машин и автоматизацию проектирования отдельных узлов или машин целиком. Машины состоят из узлов, которые в свою очередь, состоят из деталей, которые можно классифицировать на несколько больших групп:

различные виды соединений (заклепочные, сварные, с натягом, резьбовые и т.д.);

различные виды передач (ременные, зубчатые, червячные, цепные и т.д.);

подшипники скольжения;

подшипники качения;

муфты;

пружины;

станины и различные корпусные детали.

При конструировании перечисленных изделий принимаются во внимание следующие аспекты: прочность, выполнение служебного назначения и обслуживание, материал и технологичность конструкции. При конструировании с учетом прочности и выполнения служебного назначения используют методы механики, сопротивление материалов, теорию упругости и материаловедение. Эти методы применяют для различных видов расчетов, которые можно классифицировать следующим образом:

- контрольные или проверочные расчеты. Служат для проверки уже сконструированной детали. Контрольный расчет проводят на упрощенной по сравнению с действительной адекватной модели, что объясняется значительно меньшими объемами расчетов и как следствие большой экономичностью таких моделей. При этом проверяется не выходит ли значения отдельных параметров за допустимые пределы;

- параметрические расчеты. Служат для конструирования деталей с учетом их соответствия выполняемым функциям. Они позволяют определить размеры деталей в зависимости от предъявляемых требований. При этом параметрические программы включают в себя, как правило, программы контрольных расчетов. Ядро таких систем может состоять нескольких модулей, предназначенных для расчета того или иного вида соединений. Необходимые отдельным модулям данные о стандартах и материалах автоматически выбираются из включенных в систему баз данных, содержащих стандарты и характеристики материалов;

- оптимизационные расчеты. При выполнении оптимизационных расчетов учитываемые переменные варьируются до тех пор, пока определенная величина или определенная функция не достигнет экстремального значения (оптимума);

- оценка. Любое техническое задание может быть решено различными способами, для чего на конкретной стадии конструирования используются оценочные методы. Поэтому с целью оптимизации статических и динамических параметров и термических характеристик создают оценочные модели, которые используются для систематического конструкторского процесса при разработке и оценке структур машин.

При целевой оценке исходят из определения минимального и максимального значений показателя для каждого возможного решения, что позволяет учесть влияние надежности выводов по различным целям и возможностям решений на конечный результат. Непосредственное распределение оценок (весов) заключается в выводе минимального и максимального значения целевого итога для всех возможных решений. Техническую и экономическую ценность частных решений определяют оценивая отдельные подлежащие реализации функции и механизмы-исполнители этих функций, представляемые в форме морфологического ящика.

Постепенно развиваясь, рассматриваемые методики, превратившись сначала в отдельные модули, стали со временем интегрироваться в CAD-системы. По такому пути прошел и известный модуль конечно-элементного анализа COSMOSWorks, который на настоящем этапе своего развития является интегрированным в систему пространственного твердотельного моделирования SolidWorks продуктом. Этот пакет позиционируется производителем как инструмент инженерного анализа, необходимый конструктору в повседневной деятельности.

8.2. САПР инженерных расчетов

Задачи, стоящие перед современным конструктором имеют комплексный характер. Помимо чисто конструкторской проработки изделия, необходимо добиться, чтобы конструкция соответствовала целому ряду критериев и требований. Для систем со сложными кинематическими связями критичными являются динамические характеристики изделия. Кроме того, необходимо обеспечить прочность всех компонент сборки.

Наиболее просто и быстро учесть перечисленные особенности работы любого спроектированного механизма позволяют учесть программы динамического и кинематического анализа. Постпроцессор таких программ позволяет получить в разных формах исчерпывающую информацию о характере движения конструкции и силовых факторах, возникающих в ее элементах (двумерные графики для любого рассчитанного кинематического и силового фактора, анимация движения механизма). Дополнительно можно проверить отдельные компоненты сборки на взаимопроникновение в процессе движения - для внесения, если понадобится, корректировок в конструкцию.

При решении задач рассматриваемого класса можно выделить следующие этапы:

1) постановку задачи и определение конечных целей;

2) математическое описание задачи и представление ее в численной форме;

3) алгоритмирование и программирование;

4) отладка программы;

5) проведение вычислений;

6) представление результатов в виде графиков, таблиц или чертежей.

В качестве примера можно привести систему автоматизированного проектирования COSMOSMotion, которая предназначена для интерактивного моделирования и расчета широкого класса механизмов и систем механизмов. Основным назначением таких программ является повышение качества конструкторских решений, снижение трудоемкости расчетов, что позволяется следующими ее основными возможностями:

1) построение и моделирование движения механизмов на экране ЭВМ;

2) выполнение кинематического и динамического расчета механизма с учетом действия рабочих усилий, масс и моментов инерции звеньев, сил трения;

3) выявление заклинивания звеньев механизма в процессе движения с выделением группы звеньев, в которой оно произошло. При этом программа отслеживает заклинивание, как по геометрическим, так и по силовым параметрам;

4) визуализация результатов расчетов в виде таблиц, графиков и диаграмм;

5) автоматизированное оформление расчетной документации;

6) работа в интерактивном графическом режиме (без программирования);

7) интеграция с CAD/CAM системами.

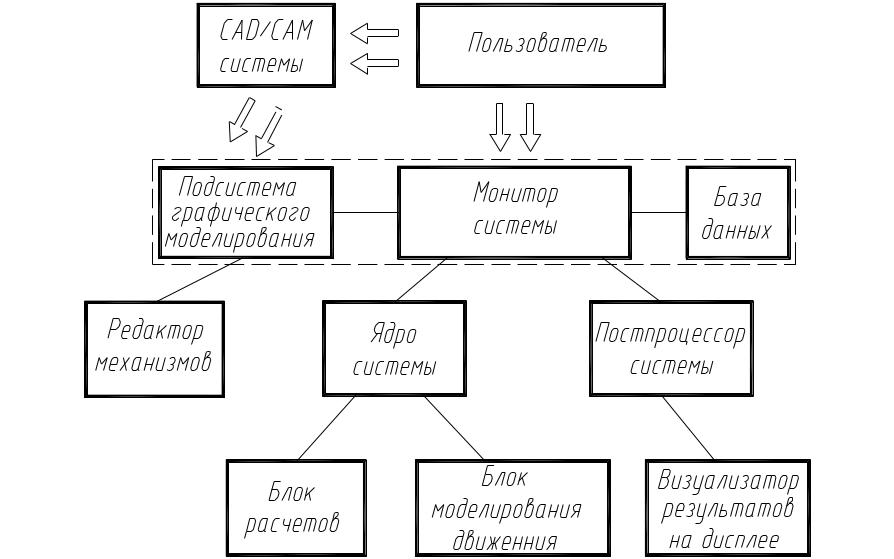

COSMOSMotion включает в себя три, объединенные в едином программном модуле, компоненты:

редактор механизмов, обеспечивающий быстрый ввод кинематической схемы, простановку точных размеров и подстановку чертежей звеньев;

блок моделирования движения механизмов, позволяющий автоматически проверить точки разрыва кинематической цепи в процессе движения, рассчитать траектории движения точек и области движения звеньев, визуально оценить пригодность выбранной конструкции для выполнения заданного функционального назначения;

блок расчетов основных кинематических и силовых характеристик механизмов - графиков перемещения, скоростей, ускорений точек звеньев, сил реакции под действием технологических нагрузок, трения, масс и моментов инерции, блок позволяет оценить пригодность выбранной конструкции для выполнения заданного функционального назначения на основе расчетов, а также автоматизировать оформление расчетной документации.

Структура таких программ показана на рис. 36. Для построения механизмов в графическом режиме используется шесть типовых элементов (точек контакта звеньев):

контакт со стойкой описывается элементами:

закрепленный шарнир;

ползун на неподвижной направляющей;

контакт между подвижными звеньями описывается элементами:

свободный шарнир;

ползун на неподвижной направляющей;

зацепление зубчатое или фрикционное;

кулачковая пара.

Рис. 36. Принцип функционирования CAE-систем

Звенья представляют жесткие связи между элементами, при этом одно звено может связывать несколько элементов.

Построение ведется в декартовой или полярной системах отсчета, с помощью клавиатуры и мыши. Процедуры редактирования обеспечивают необходимую полноту средств, включая координатный метод и технологию управления размерами звеньев (эскизирование). При этом одна и та же модель может редактироваться как управлением размеров, так и координатным методом. Построенный в графическом режиме механизм является расчетной моделью, на основании которой обеспечивается моделирование движения механизма, построение графиков, траекторий и т.д. Программа должна управляться с помощью клавиатуры и мыши.

Возможности современных систем геометрического моделирования значительно расширяются, если их разработчики пытаются предусмотреть разнообразные расчетные подпрограммы. Для конструкторов большинство программных продуктов вместе с CAD-системами предлагают системы автоматизации конструкторских расчетов следующих, наиболее широко распространенных элементов деталей машин:

- расчет упругих элементов. В программах реализуются расчеты цилиндрических пружин, пружин кручения. Системы позволяют производит многовариантный расчет пружин в соответствии с типовыми методиками (ГОСТ 13765-86, 13764-86, 13766-86, 13767-86, 13768-86, 13769-86);

- расчет различных видов передач.

Результаты расчетов перечисленных систем могут представляться как в табличной форме, так и в виде наглядных графических диаграмм, отображающих все многообразие полученных вариантов. Результаты расчета сохраняются для последующей обработки и анализа. Разработчики систем пытаются предусмотреть создание рабочих чертежей по результатам расчетов. Чертеж при этом может генерироваться автоматически на базе имеющейся в системе библиотеки типовых конструкций деталей или создаваться конструктором в интерактивном режиме.

Следующей задачей автоматизации процесса проектирования явл6ется автоматизация расчета напряженно-деформированного состояния тел под действием внешней нагрузки. Все реальные тела под действием нагрузок меняют свои форму и размеры, в них возникают внутренние усилия. Если внутренние усилия малы, то малы и соответствующие им геометрические изменения, поэтому они безопасны для работы деталей.

С увеличением нагрузок в зависимости от формы и размеров может возникать опасное состояние детали, в котором она перестает выполнять свое назначение. Поэтому не менее важным вопросом является изучение передачи нагрузки от деформируемой детали на механизмы и узлы кривошипной машины, который представляет собой сложный процесс, определяемый как особенностями протекания собственно деформирования детали и упругостью элементов системы пресс-инструмент, так и действием других внешних сил на ползун машины при его возвратно-поступательном движении.

Для определения характера работы деталей и оценки их работоспособности в кузнечно-прессовом машиностроении используют метод конечных элементов (МКЭ). В математическом отношении метод относится к группе вариационно-разностных. В МКЭ исходная область определения функции разбивается с помощью сетки, в общем случае неравномерной, на отдельные подобласти – конечные элементы. Искомая непрерывная функция аппроксимируется кусочно-непрерывной, определенной на множестве конечных элементов.

Идеализация, приводящая исходную конструкцию к совокупности конечных элементов, связанных между собой в узловых точках, требует, чтобы напряженное состояние в каждом из элементов однозначно определялось через значения узловых перемещений. При разбивке любой области на элементы сначала она делиться на подобласти. Границы подобластей проходят там, где изменяется геометрия.

При разбивке подобластей на элементы следует учитывать, что криволинейные области лучше аппроксимируются треугольными элементами, а прямоугольные области – четырехугольными. Четырехугольные элементы при разбиении области наиболее часто используются совместно с треугольными элементами. Наиболее часто в машиностроительной практике используется два основных вида пластинчатых элементов: треугольной и прямоугольной формы.

Связь между узловыми перемещениями и напряженным состоянием определяется матрицей жесткости. Каждой матрице жесткости соответствует определенная матрица напряжений. Трехмерные задачи обуславливают большое число степеней свободы. Например, в механике твердого тела три перемещения u, v и w и их производные по направлениям x, y, z приводят к 48 степеням свободы для простого тетраэдного элемента.

В этом случае даже с умеренным числом элементов система может иметь несколько тысяч неизвестных. Для решения этой проблемы обычно выбирают узловые параметры в вершинах, поскольку они являются общими для большого числа элементов, что в свою очередь приводит к уменьшению числа узловых параметров системы и сокращению размера матрицы системы. Составление расчетной схемы того или иного узла в основном зависит от типа механического пресса и его технологического назначения. Выбор расчетной схемы в методе конечных элементов сводится к построению дискретной модели реальной конструкции. Дискретизация какой-либо конструкции включает задание числа, размеров и формы элементов, которые используются для построения дискретной модели. Процесс дискретизации может быть разделен на два этапа:

разбивка тела на элементы;

нумерация неизвестных (перемещения или усилия взаимодействия между элементами).

Для формирования общей матрицы жесткости системы и матрицы грузовых членов используется метод, разработанный Вилипыльдом Ю.К. и Хархуримом И.Я. и основанный на использовании так называемой матрицы индексов [T].

Введение так называемой матрицы грузовых членов – столбца для конечного элемента от внешних сил – позволяет учесть достаточно точно действие любой нагрузки. Матрица грузовых членов для всей конструкции получается путем суммирования соответствующих коэффициентов из грузовых матриц для конечных элементов. Для решения системы алгебраических уравнений равновесия наиболее часто используется метод Гаусса. В результате решения системы алгебраических уравнений находятся обобщенные перемещения системы.

Зная матрицы напряжений для различных типов конечных элементов определяют из соответствующих уравнений x, y, xy (для плоской задачи). Кривошипные механические прессы представляют собой замкнутые контактные системы. По отношению к единой (полной) системе деталей пресса все силы, возникающие при его работе, являются внутренними и заранее не известными, за исключением номинальных или предусмотренных технологических усилий, которые развиваются в штамповых блоках и определенным образом контролируются.

Качество технологического процесса и конечного изделия зависит от ряда факторов, но более всего от деформируемости и кинематической подвижности контактно взаимодействующих деталей пресса, среди которых стол станины и ползун, непосредственно воздействующие на штамповый блок, вызывают в деталях последнего деформации и кинематические - линейные и угловые - смещения, ограничивающие диапазон возможной точной штамповки.

К этой же самой задаче механики контактных систем относится и проблема принятия правильного конструкторского решения, которое обеспечило бы более или менее оптимальное сочетание прочности и металлоемкости конструкции. Таким образом, технологическая и конструкторская цепь образуют двуединую цепь, достижимую в общих случаях структур и нагружений машин только на основе системного подхода. Применение ЭВМ в проектировании позволяет не только рассчитывать детали методами классической механики, но и применять методы, недоступные при ручной обработке. Одним из таких методов является метод конечных элементов (МКЭ).

С его помощью можно решать задачи из области статики, динамики, теплотехники, гидро- и аэродинамики, механики сплошных сред, магнитогидродинамики, механики грунтов, электрического и магнитного поля. К основным преимуществам МКЭ относят простоту и доступность его понимания, применимость для задач с произвольной формой области решения, возможность создания на основе метода высококачественных универсальных программ для ЭВМ. Постановка задачи конструкторской механики контактных систем, положенная в основу теоретического принятия решения в САПР, предусматривает:

1) исследование статической системы любого конечного числа упругих трехмерных тел, контактно взаимодействующих при произвольных начальных зазорах, натягах и их сочетаниях;

2) наличие в системе любых вариантов взаиморасположения, контактирования и конфигурации тел, практически встречающихся в машиностроительных конструкциях;

3) задание внешних по отношению к системе активных нагрузок и внешних граничных условий - в виде наложения или отсутствия связей, исключающих те или иные перемещения точек тел;

4) учет у каждого из контактирующих тел от нуля до шести имеющихся кинематических - как у абсолютно твердого тела - степеней свободы, реализуемых при перемещениях, вызванных деформированием тел нагруженной системы;

5) дискретизацию областей поверхностей возможного контактирования смежных тел множествами попарно сопряженных точек, которые могут войти в контакт друг с другом в нагруженном состоянии системы.

Практическая цель численного моделирования заключается в:

1) получении высокоточной информации о полях сил контактных взаимодействий, деформаций и напряжений - полной и одинаково достоверной картины для всех точек и направлений в объеме каждой проектируемой детали;

2) исследование функциональных возможностей выполнения технологических операций с той или иной точностью, зависящей от конструкции.

В общем случае алгоритм МКЭ состоит из четырех этапов:

Выделение конечных элементов (разбиение заданной области на конечные элементы);

Определение аппроксимирующей функции для каждого элемента (определение функции элемента);

Объединение конечных элементов в ансамбль, т.е. объединение уравнений, относящихся к отдельным элементам в систему алгебраических уравнений;

Определение вектора узловых значений функции.

Важным этапом в МКЭ является разбиение области на элементы, от качества выполнения которого во многом зависит точность получаемых результатов. Возможность легко варьировать размерами элементов - важное свойство МКЭ. Разбиение области на элементы обычно начинают от ее границы с целью наиболее точной аппроксимации формы границы, затем производят разбиение внутренних областей. Следующая процедура этапа выделения конечных элементов - нумерация узлов элементов (глобальная нумерация узлов). Под числом степеней свободы понимают количество неизвестных функций, определяемых в каждом узле.

Информация о способе разбиения области на конечные элементы и нумерации узлов является исходной для всех следующих этапов алгоритмов МКЭ при реализации метода в САПР. При этом требуется указывать не только номер, но и координаты каждого узла и его принадлежность к определенным конечным элементам. Такого рода информация называется топологической. Архитектура и программные средства САПР МКЭ соответствуют его функциональной цели как инструмента эффективного численного моделирования в общем случае трехмерных контактных систем линейно-упругих тел.

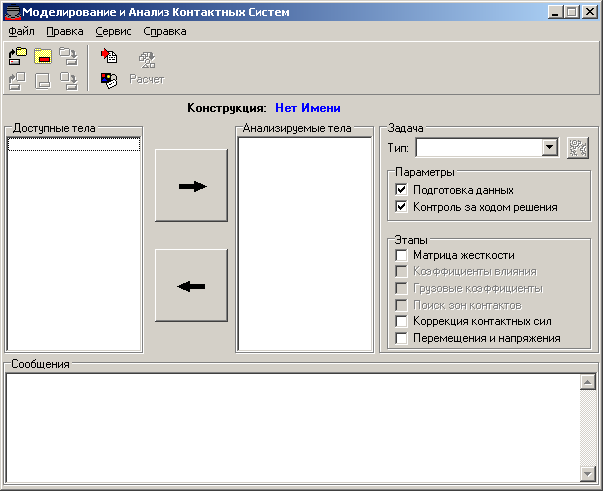

Системы произвольного числа контактно взаимодействующих тел порождают весьма широкий класс задач механики, именуемых контактными. В качестве особого, простейшего подкласса указанных задач в САПР МКЭ рассматривается и традиционная для механики задача автономного моделирования одного тела, для которого непосредственно заданы внешние нагрузки и граничные условия. Такого рода задачи именуются бесконтактными. Архитектура большинства САПР МКЭ (рис. 17) (на рисунке показано главное окно программы, разработанной и принадлежащей Воронежскому ЗАО «Тяжмехпресс», МАКС) является открытой: модульный принцип построения программ, реализованный при различных вариантах сочетания жесткого и гибкого межмодульного интерфейса. Программными средствами САПР МКЭ могут быть аппроксимированы:

1) двумерные напряженные состояния;

2) состояние чистого поперечного изгиба тонких пластинок;

3) пространственное состояние тонкостенных - пластинчатых и оболочечных конструкций;

4) трехмерное напряженное состояние;

5) комбинированное напряженное состояние составных конструкций, образованных монолитным соединением массивных и тонкостенных подконструкций, моделируемых в различных напряженных состояниях.

Построение и описание конечно-элементных моделей контактных систем обеспечивает препроцессор (процессор генерации исходных данных) (рис. 37) - инструмент поддержания интерактивного режима построения конечно-элементной модели исследуемой конструкции с определением необходимых исходных данных. Построение модели проводится в два этапа:

построение геометрии конструкции, включающей такие понятия, как “точка”, “линия”, “поверхность”, “объем”;

построение сетки конечных элементов (на основе геометрии конструкции), включающей такие понятия, как “узел” и “элемент”. На этом же этапе задаются статические и кинематические граничные условия на созданной сетке конечных элементов, включающие такие понятия, как “сила”, “момент”, “перемещения”, а также свойства материала и толщины плоских элементов.

Рис. 37. Рабочее окно САПР МКЭ МАКС for Windows

Для расчетов по методу конечных элементов деталь (ее геометрическая форма) представляется с помощью конечного числа элементарных элементов.

Все элементы имеют простую форму, а также упрощенные (усредненные) напряженное и деформированное состояние. Отдельные элементы в угловых точках, или в так называемых узловых точках, связаны, нагружены или просто покоятся, т.е. давят своим весом. Механическое поведение элементов и всей структуры описывается с трех позиций. Прежде всего, эти соображения базируются на оценке физического поведения упруго-деформируемых несущих единиц конструкции и трактуются следующим образом:

- внешние и внутренние силы должны находится в равновесии (статическое равновесие);

- смежные элементы после деформации не должны ни отходить один от другого, ни проникать друг в друга и в кинематически (по положению) определяемых крайних узловых точках должны соответствовать краевым граничным условиям (кинематическое равновесие);

связь между напряжениями и деформациями определяется физическими соотношениями теории упругости или пластичности.

Для условия статического равновесия это означает:

![]() ,

(7.1)

,

(7.1)

где [A] - матрица операций дифференцирования; [G] - вектор-столбец напряжений и [Fv] - вектор-столбец объемных сил.

Для условия кинематического равновесия:

![]() ,

(7.2)

,

(7.2)

где {e} - вектор деформаций; [B] - матрица связи деформаций и узловых смещений; {} - вектор узловых смещений.

Условие кинематического равновесия выполнено, если смещение u в каждой точке постоянно. При этом первая производная перемещения может быть постоянной только на отдельных элементах.

Напряжение {} и деформацию {} связывает диаграмма “растяжение-сжатие”. В линейно-упругой области эта зависимость описывается законом Гука с помощью матрицы упругости [D]:

![]() .

(7.3)

.

(7.3)

Составляемая с учетом указанных соотношений система парциальных дифференциальных уравнений интегрируется для заданных статических и кинематических граничных условий. Это интегрирование осуществимо только при сильном упрощении, т.е. при простой геометрии и нагрузке и основывается, прежде всего, на физической идеализации.

Прежде всего, идеализация означает, что одно из двух условий равновесия (статического или кинематического) выполняется точно, а второе - приближенно. В качестве вариационного принципа при этом используют принцип виртуальной работы, т.е. работы на возможных перемещениях.

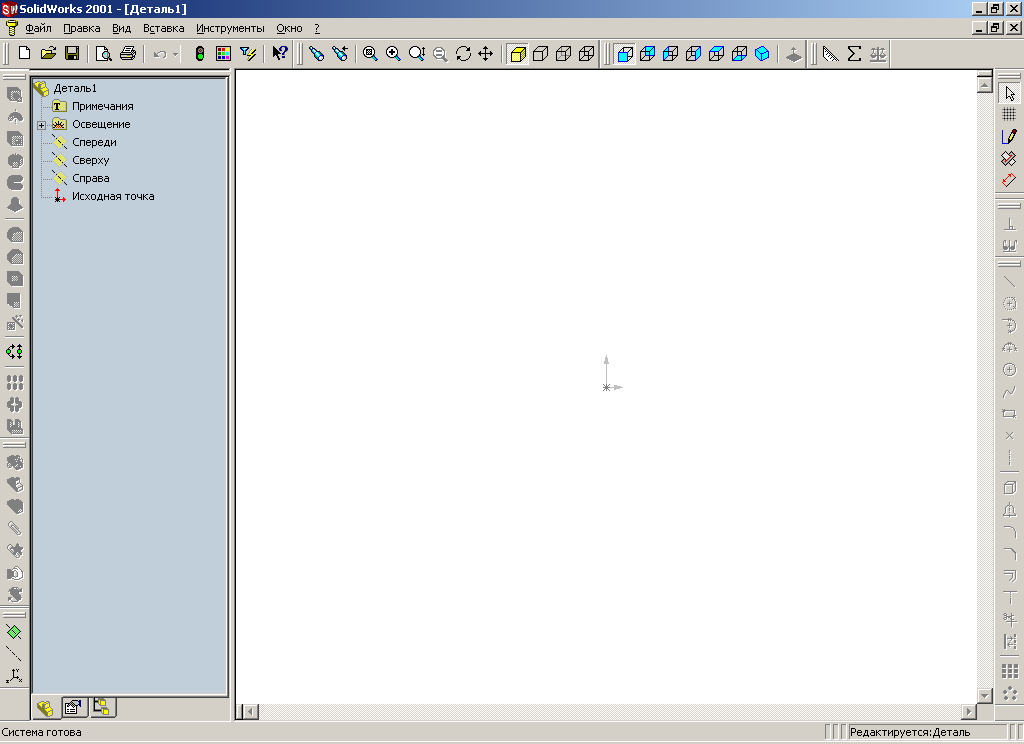

Согласно этому принципу внешняя виртуальная работа, совершаемая под действием внешней нагрузки и вызывающая виртуальное смещение, равна внутренней виртуальной работе, совершаемой под действием напряжения, вызывающего виртуальное смещение, если напряжения статически уравновешены с внешними нагрузками. Работа с препроцессором состоит в употреблении соответствующих команд в интерактивном режиме. Препроцессор должен автоматически проверять правильность синтаксиса команд. В качестве препроцессоров современных САПР МКЭ используются системы геометрического моделирования, например SolidWorks.

При подготовке конечно-элементной модели (построении сетки конечных элементов) используют элементы, находящиеся в базе данных препроцессора. Управление файлами ограничивается процедурами записи и считывания. Для решения задач о контактном взаимодействии деталей машин кузнечно-штамповочного производства применяется схема построения МКЭ, соответствующая принципу виртуальных перемещений Лагранжа.

Принцип виртуальных перемещений является основой описания статических состояний любых механических систем. Основными неизвестными при таком подходе являются принятые перемещения узлов ансамблей конечных элементов. На основе рассматриваемых двух условий равновесия были созданы метод сил и перемещений для расчетов по методу конечных перемещений. Метод сил использует конечные элементы, в которых напряжения распределены так, что не нарушаются условия статического равновесия. А при расчетах по методу перемещений благодаря поэлементному приращению смещений выполняются кинематические условия.

Для решения систем уравнений в методе конечных элементов применяются методы двух групп: прямые методы, когда определяется точное решение (метод Гаусса), и косвенные методы, когда решение определяется на основе последовательной аппроксимации (метод Гаусса-Зейделя). Построение модели в рассматриваемых системах проводится в два этапа:

1) в системе геометрического моделирования SolidWorks 2000 производят построения геометрии конструкции, включающей такие понятия, как “точка”, “линия”, “поверхность”, “объем”;

2) с помощью автоматического генератора сеток конечных элементов программы COSMOSWorks, выполненной в виде надстройки над SolidWorks, производят построение сетки конечных элементов (на основе созданной геометрии конструкции), включающей такие понятия, как “узел” и “элемент”.

На этом же этапе задаются статические и кинематические граничные условия на созданной сетке конечных элементов, включающей такие понятия, как “сила”, “момент”, “перемещения”, а также свойства материала и толщины плоских элементов.

При подготовке конечно-элементной модели автоматически используются следующие типы элементов, включенные в библиотеку комплекса МАКС, перечисленные в таблице 4. Кроме препроцессоров, САПР МКЭ оснащаются специализированными программами, предназначенными для графического представления на экране дисплея основных результатов конечно-элементного моделирования трехмерных контактных систем, именуемые постпроцессорами. Работа с постпроцессорами (рис. 38) осуществляется в интерактивном режиме с использованием многоуровнего меню.

Таблица 4

№ |

Описание |

1 |

Плоский треугольный элемент |

2 |

Плоский изопараметрический четырехугольник |

3 |

Осесимметричный треугольный элемент |

4 |

Пластинчатый треугольный элемент |

5 |

Пластинчатый прямоугольный элемент |

Рис. 38. Рабочее окно системы SolidWorks, используемой в качестве препроцессора САПР МКЭ MAKC for Windows

Постпроцессор большинства САПР МКЭ позволяет отобразить на экране дисплея:

1) примененную для моделирования данного тела сетку конечных элементов;

2) картины пространственного распределения в рассматриваемом теле полученных в результате моделирования узловых характеристик нагруженного состояния;

3) интересующее пользователя численное значение той или иной узловой характеристики нагруженного состояния тела в конкретном узле;

4) любую увеличенную пользователем часть изображения;

5) информацию, относящуюся к выбранному сечению;

6) несколько окон для рассмотрения различных фрагментов детали и (или) анализируемых характеристик нагруженного состояния.

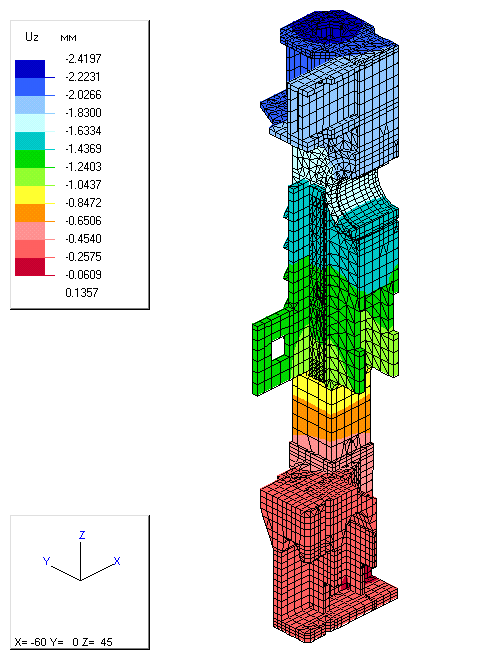

В кузнечно-штамповочном производстве метод конечных элементов применяют для анализа напряженно-деформированного состояния кузнечно-штамповочных машин, как целиком, так и отдельных узлов.

При этом в виду симметричности большинства конструкций машин и прилагаемых к ним нагрузок, достаточно проводить расчет для ½ или ¼ части рассматриваемого узла или машины (рис. 40 и 41).

Применительно к таким задачам использование метода конечных элементов позволяет оптимизировать конструкцию машины по многим параметрам, особенно по ее массе и размерам отдельных элементов.

Рис. 39. Рабочее окно постпроцессора

Рис. 40. Вертикальные перемещения станины пресса при затяжке |

Рис. 41. Вертикальные перемещения главного исполнительного механизма при нагружении пресса |