- •Программное обеспечение инженерного анализа методические указания

- •Введение

- •Организация лабораторных занятий

- •Поядок выполнения лабораторных работ

- •Требования к отчету

- •Техническое и программное обеспечение:

- •Порядок выполнения работы:

- •Техническое и программное обеспечение:

- •Построение кривошипно-шатунного механизма

- •Порядок выполнения работы:

- •Лабораторная работа №8 оптимизация параметров технических объектов средствами сапр

- •Описание работы:

- •Библиографический список

- •Содержание

- •394026 Воронеж, Московский просп., 14

Порядок выполнения работы:

Целью лабораторной работы является изучение студентами возможностей всех программных модулей, входящих в систему QForm на основе выполнения несложного расчета технологического процесса ОМД (см. Таблица 1).

Работа выполняется на конкретном примере моделирования процесса осадки цилиндра или полосы, что в полной мере позволяет рассмотреть все этапы подготовки задачи: от запуска программы и подготовки исходных данных до анализа и вывода результатов и ознакомление с основами работы с базами данных.

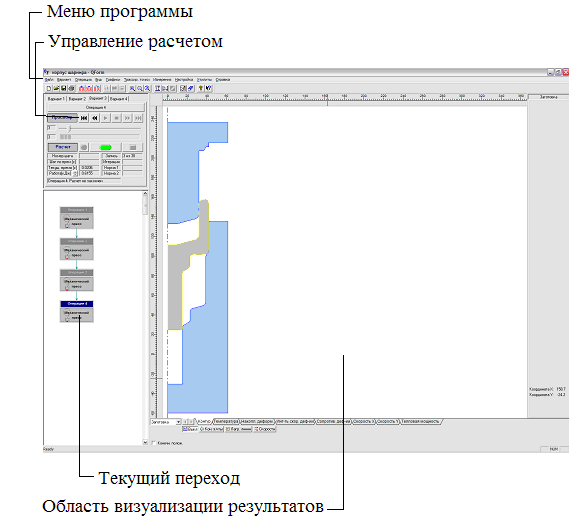

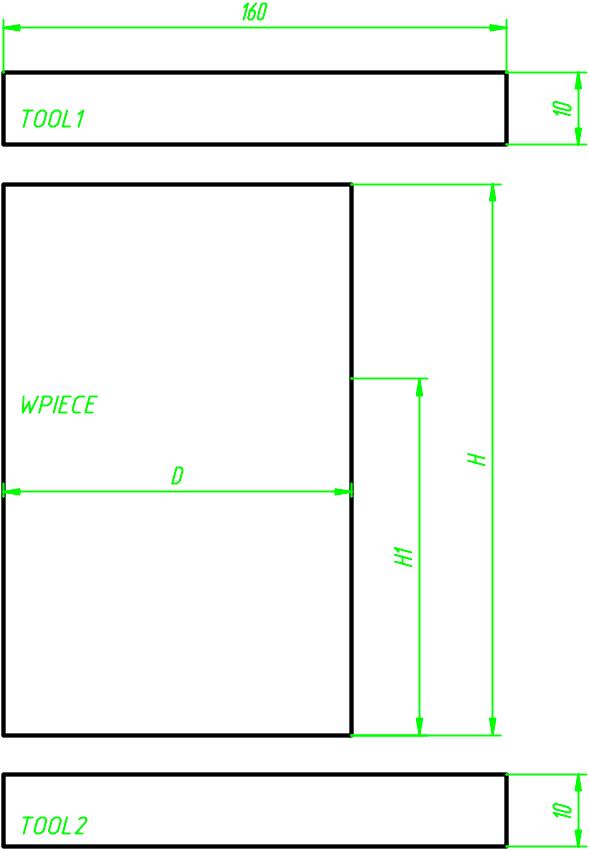

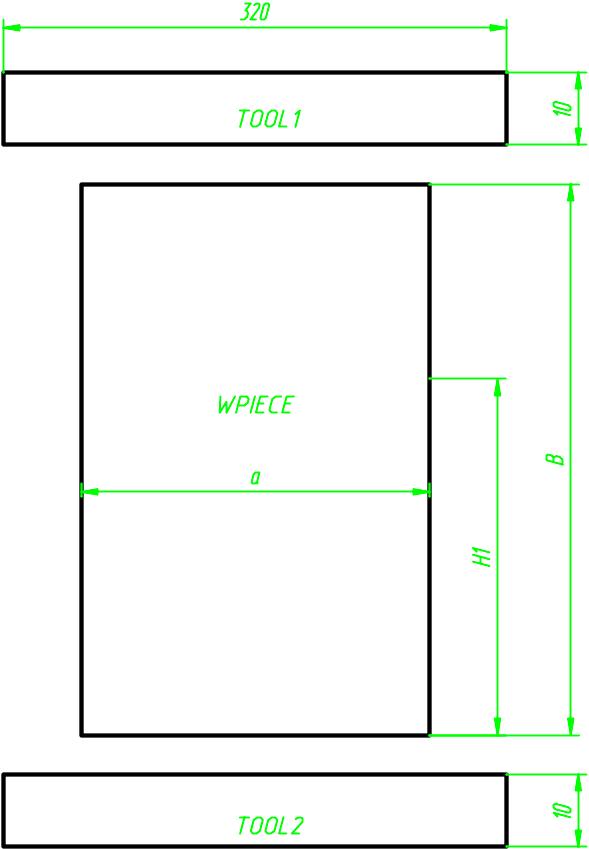

Основные элементы управления программой QForm показаны на рис. 2. Геометрические данные, т.е. данные о контурах инструментов и заготовки могут быть подготовлены либо с помощью графического редактора QDraft системы QForm в виде файла формата CRS, либо с помощью системы AutoCAD и переданы через файл формата DXF. Вид исходных геометрических данных представлен на рис. 3 и 4.

Для проведения расчета помимо геометрии необходимо задать данные об используемом оборудовании, инструменте и заготовке. По способу задания исходные данные делятся на данные, задаваемые непосредственно и выбираемые из списка.

В системе имеются четыре списка, которые предлагаются для выбора:

список типов оборудования. В системе реализована работа с исследовательским прессом, прессом типа КГШП и молотами;

список оборудования выбранного типа;

список материалов;

список смазок.

Списки прессов, материалов и смазок поддерживаются базой данных и могут пополняться. Все данные вводятся в системе единиц СИ.

Любая система автоматизированного проектирования имеет определенную, строго ограниченную область применения всязи, с чем первоочередным этапом является определение номенклатуры деталей, для которой должен быть разработан индивидуальный процесс изготовления.

На следующем этапе выбранную номенклатуру деталей разбивают на несколько групп по степени сложности геометрической формы, зависящей от числа элементарных поверхностей, из которых состоит срединная поверхность детали, и от числа размеров, которые однозначно характеризуют геометрию детали. С увеличением числа размеров степень сложности детали, как правило, возрастает.

На базе платформы визуального программирования различные системы автоматизированного проектирования создаются в форме решений. Каждое решение состоит из одного или нескольких проектов, каждый проект – из одной или нескольких диалоговых панелей, на которых и происходит решение поставленной задачи. Диалоговая панель при этом с точки зрения пользователя должна обеспечивать следующие возможности:

Рис. 2. Структура рабочего окна программы QForm

отображать группу деталей, для которых предназначена система автоматизированного проектирования;

содержать элементы управления, позволяющие оперативно осуществить выбор нужной группы деталей.

Для построения чертежей деталей можно воспользоваться любым графическим редактором, наибольшие возможности из которых предоставляют AutoCAD и SolidWorks.

Технологический процесс изготовления какой-либо детали включает в себя операции, на каждой из которых применяется тот или иной способ обработки (литье, термическая обработка, резанье, горячая объемная штамповка, холодная объемная штамповка, листовая штамповка и т.д.). Выбор способа обработки зависит от множества факторов и определяется главным образом технико-экономическими показателями производства.

При проектировании изделий большое значение имеет задание размеров детали. По типу задания размеры условно можно разделить на две категории:

размеры на наружной поверхности;

размеры на внутренней поверхности.

В связи с этим на следующей диалоговой панели целесообразно разместить чертежи, представляющие собой главный вид детали с нанесенными размерами одной из вышеперечисленных групп.

Для разработки технологического процесса изготовления детали сначала необходимо ввести в систему исходные данные, которые можно разделить на три группы:

геометрические параметры заданной детали;

величина технологического припуска на деталь, назначаемого с целью проектирования технологических переходов и выбора заготовки;

геометрические параметры и механические свойства исходного материала, из которого планируется изготовлять заготовку, полуфабрикат и деталь.

Таблица 1

Исходные данные

№

|

Размеры заготовки, мм |

Свойства материала заготовки |

Оборудование |

|||||

D (a) |

H (b) |

H1 |

Материал |

T, 0C |

смазка |

|||

Инстр.1 |

Инстр.2 |

|||||||

1 |

120 |

170 |

65 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

2 |

125 |

155 |

70 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

молот |

3 |

115 |

165 |

55* |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

4 |

125 |

155 |

70 |

50ХГА |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

5 |

115 |

165 |

70 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

молот |

6 |

125 |

155 |

55 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

7 |

115 |

165 |

70 |

12Х18Н9Т |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

8 |

115 |

165 |

70 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

молот |

9 |

118 |

168 |

70 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

10 |

125 |

155 |

75 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

11 |

125 |

155 |

70 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

молот |

12 |

118 |

168 |

55 |

50ХГА |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

13 |

125 |

155 |

70 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

14 |

118 |

168 |

55 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

молот |

15 |

123 |

150 |

70 |

50ХГА |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

16 |

125 |

155 |

75 |

12Х18Н9Т |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

17 |

115 |

165 |

75 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

18 |

118 |

168 |

55 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

молот |

19 |

123 |

150 |

55 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

20 |

123 |

150 |

70 |

50ХГА |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

21 |

125 |

155 |

75 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

22 |

115 |

165 |

75 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

молот |

23 |

123 |

153 |

75 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

24 |

125 |

155 |

55 |

50ХГА |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

25 |

123 |

150 |

70 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

26 |

125 |

155 |

70 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

молот |

27 |

124 |

155 |

75 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

28 |

125 |

155 |

55 |

12Х18Н9Т |

1160 |

GW_ST_H |

GW_ST_H |

КГШП |

29 |

125 |

155 |

70 |

50ХГА |

1200 |

GW_ST_H |

GW_ST_H |

КГШП |

30 |

125 |

155 |

70 |

45 |

1200 |

GW_ST_H |

GW_ST_H |

молот |

* - тип задачи - плоская (рис. 3)

- осесимметричная (рис. 4)

Рис. 3. Исходные данные для формирования

осесимметричной задачи

Рис. 4. Исходные данные для

формирования плоской задачи

Лабораторная работа №7

САПР ИНЖЕНЕРНОГО АНАЛИЗА.

КИНЕМАТИЧЕСКИЙ АНАЛИЗ ГЛАВНОГО

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

КУЗНЕЧНО-ШТАМПОВОЧНЫХ МАШИН

(4 часа)

Цель работы: получить практические навыки работы и изучить структуру систем инженерного анализа на примере программы COSMOSMotion