Получение тонких металлических пленок нанокомпозитов ионно-лучевым распылением

Цель работы: изучить методы получения тонких пле-нок. Ознакомиться с установкой ионно-плазменного распыления, изучить принцип ее работы и основные особенности метода. Исследовать зависимость удельного сопротивления тонкой пленки от ее толщины.

Используемое оборудование и материалы: вакуумный напылительный пост УВН-2М, металлическая мишень (мед-ная, алюминиевая, титановая), вольтметр универсальный В7-78/1, секундомер, микроинтерферометр МИИ-4.

Теоретическая часть

Тонкая пленка — тонкий слой материала, толщина ко-торого находится в диапазоне от долей нанометра до несколь-ких микрометров. При толщине свыше 1 мкм слои конденси-рованного вещества называют толстыми пленками, покры-тиями или фольгами.

Для тонкой пленки присущи в основном свойства объ-емного тела, но из-за размерных эффектов ее характеристики могут заметно меняться.

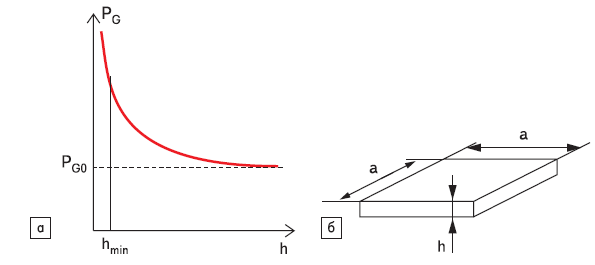

Толщина пленки оказывает существенное влияние на ее свойства, которые могут на порядки отличаться от свойств данного материала при толщине, большей приблизительно 1 мкм. Так, удельное сопротивление резистивной пленки ρс имеет следующую зависимость от толщины h (рис. 1). При уменьшении толщины, соответствующей островковой стадии роста (h < hmin), удельное сопротивление увеличивается до бесконечности. Почти линейное уменьшение, соответствует пленке нанометровой толщины. Для объемного материала характерно независимое от толщины значение, соответствую-щее ρс0.

в

в

Рис. 1. Типовая зависимость удельного сопро-тивления пленки от толщины (а), к понятию поверхностного сопротив-ления (б); деление однородной по ширине пленки на квадраты (в)

Для электрических соединений, выполняемых на кера-мических, стеклотекстолитовых основаниях, таких, как пе-чатные платы, токопроводящие трассы выполняются из одно-родных слоев проводящего материала. Если ширина трассы одинакова по всей длине (рис. 1 в), она может быть разделена на n квадратов, n = l/w. Сопротивление тонкой пленки R можно рассчитать по следующей формуле:

R = ρcl/(t∙w) =(ρc/t)∙(l/w), (1)

где l, w, t —длина, ширина, толщина тонкопле-ночного резистивного элемента, м; ρс – удельное электриче-ское сопро-тивление Ом∙м является константой материала для очень чистых веществ. Тогда первый множитель, (ρс/t), постоянен для каждого материала пленки, при фиксированной толщине t. Эта величина носит специальное название — поверхностное сопротивление, которое равно:

ρ□= ρc/t , (2)

Второй множитель, (l/w) в выражении (1), определяет наи-меньшее число квадратов, на которое может быть разде-лена поверхность пленки. Теперь формулу для расчета сопро-тив-ления трассы можно переписать в следующем виде:

R= ρ□∙n , (3)

Единицей измерения поверхностного сопротивления также является Ом. В случае n = 1 сопротивление между кон-цами квадратной трассы будет также и сопротивлением слоя. Таким образом, поверхностное сопротивление относится к единичной площади проводника. Это означает, что сопротив-ление квадратного слоя не зависит от значения стороны квад-рата. Этот факт получил отражение в наименовании величины поверхностного сопротивления — «Ом на квадрат» (Ом/квадрат).

Описание установки

Напылительная установка была спроектирована на ос-нове вакуумного напылительного поста УВН - 2М. После его модернизации в вакуумной камере напылительной установки были размещены 7 источников ионно-лучевого распыления, как представлено на рис. 2. Шесть источников служат для на-пыления металлических или диэлектрических слоев и один для очистки подложки.

Рис. 2. Многофункциональная установка ионно – лучевого напыления:

1 - вакуумная камера; 2 – подложкодержатель; 3 - во-доохлаж-даемая мишень; 4 - источник ионно-лучевого распы-ления; 5 - источник ионного травления; 6 – компенсатор; 7 – подложка

Источник ионно-лучевого распыления представляет собой магнитную систему, состоящую из постоянных магни-тов 1 (рис. 3) и корпуса магнитопровода 2. Магнитная система создает большую напряженность магнитного поля (~ 80 кА/м) в магнитном зазоре 3. К аноду 4 приложено высо-кое положительное смещение (1 - 4 кВ). Перпендикулярная конфигурация магнитного и электрического полей в области магнитного зазора 3 приводит к возникновению самостоятельного тлеющего разряда. Выталкиваемые электрическим полем из плазмы ионы аргона создают поток частиц с высокой энергией, который направляется на мишень от источника распыления или на подложку от источника ионного травления. Такой способ распыления имеет целый ряд преимуществ относительно широко используемого магнетронного нанесе-ния тонких пленок. Низкое значение рабочего давления 2 – 7 × 10-4 Торр реализуется благодаря тому, что рабочий газ (аргон) подается непосредственно в область анода. Имеется возможность распылять магнитные и немагнитные металлические материалы потому, что магнитная система ионного источника не связана с материалом мишени.

Рис. 3. Источник ионно-лучевого распыления:

1 - постоянный магнит; 2 - корпус – магнитопровод; 3 - магнитный зазор; 4 – анод

Так как распыляемая поверхность находится под по-тенциалом «земли», наличие источников электронов (ком-пенсатора) позволяет нейтрализовать избыточный положи-тельный заряд ионов на ней, что дает возможность распылять диэлектрические материалы при постоянном напряжении на аноде. Нагрев поверхности подложки в процессе напыления незначителен, вследствие того, что область максимальной концентрации плазмы находится в магнитном зазоре ионного источника, поэтому не происходит взаимодействия высоко-энергетических электронов с поверхностью подложки, и единственный поток энергии на подложку поступает от атомов осаждаемого материала. Благодаря тому, что рабочий газ (аргон) подается непосредственно в источник ионов, а активные газы в рабочую камеру, состав плазмы в магнитном зазоре источника изменяется в меньших пропорциях, чем соотношение давлений газовой среды в камере в сторону избытка аргона. Это способствует меньшему влиянию на характеристики работы ионного источника активных газов при реактивном распылении материалов.

Для подачи напряжения на анод источника ионов ис-пользуются модернизированные высоковольтные блоки пита-ния БП - 100. Наличие автотрансформатора позволяет плавно регулировать напряжение на выходе от 0 до максимального значения + 7 кВ. По периметру вакуумной камеры располо-жен подложкодержатель 2 (рис. 2), который закреплен на оси и может совершать вращение с заданной скоростью от 1 до 0,001 об / мин. На подложкодержателе может быть закрепле-но двенадцать подложек размером до 100 х 200 мм2. Отсутст-вие принудительного охлаждения упрощает и механизм пе-ремещения подложек из позиции напыления одного сплава в позицию нанесения другой пленки и позицию ионной очист-ки.

Порядок выполнения работы

1. Изучить принцип ионно-плазменного распыления.

2. Найти и показать основные узлы распылительной системы вакуумной камеры (катод, анод, мишень, подложка).

3. Объяснить физическую сущность процессов, проте-кающих в камере.

4. Осуществить процесс вывода распылительной сис-темы на рабочий режим:

- откачать камеру до давления P = 2∙10-5 Торр;

- подать водяное охлаждение на источники ионного распыления (ИИР);

- подать в камеру аргон, установить рабочее давление аргона (4 ÷ 7)∙10-4 Торр;

- зажечь плазму, подав высокое напряжение (1,6 ÷ 2 кВ) на источники ионного распыления (ИИР).

5. Провести измерения значений удельного электриче-ского сопротивления растущей пленки с помощью вольтметра В7 - 78/1, в зависимости от времени распыления. В процессе напыления следить за стабильностью показаний вакуумметра и электрической мощности подводимой к ИИР.

6. После напыления достать образцы из камеры и про-извести измерение толщины пленки в контрольных точках на микроинтерферометре МИИ - 4. Определить среднюю ско-рость нанесения пленки hкон/τкон.

7. Полученные результаты представить в виде табли-цы.

Таблица

τ, c |

R, Ом |

h∙106 м |

ρ, Ом∙м |

|

|

|

|

|

|

|

|

|

|

|

|

8. Построить графики экспериментальной зависимости R = f(τ), растущей пленки и зависимость ρ(h) - удельного электрического сопротивления от толщины пленки.

9. Дайте объяснение полученным результатам.

Контрольные вопросы

1. Объяснить необходимость подачи аргона в камеру.

2. Каковы условия возникновения плазмы в вакуумной камере?

3. Объяснить роль магнитного поля при формировании плазмы.

4. Каков механизм распыления ионами твердого тела?

5. Объяснить размерный эффект электросопротивле-ния.

6. Опишите способы повышения адгезии пленок.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Берлин Е.В. Вакуумная технология и оборудование для нанесения и травления тонких пленок / Берлин Е.В., Дви-нин С.А., Сейдман Л.А. – М. Техносфера, 2007. – 176 с.

2. Чопра К. Л. Электрические явления в тонких плен-ках / Чопра К. Л. – М. Мир, 1972. – 208 с.

3. Майссел Л. Технология тонких пленок: справочник / Майссел Л., Глэнг Р. М.: Советское радио, 1977. - Т. 1 - 2.

СОДЕРЖАНИЕ

ЛАБОРАТОРНАЯ РАБОТА № 1 1

ЛАБОРАТОРНАЯ РАБОТА № 2 8

ЛАБОРАТОРНАЯ РАБОТА № 3 22

ЛАБОРАТОРНАЯ РАБОТА № 4 34

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторным работам

по курсу «Материаловедение наноструктурированных

материалов»для бакалавров направления 28.03.01

«Нанотехнологии и микросиcтемная техника» (профиль

«Компоненты микро- и наносистемной техники») очной формы обучения

Составитель:

Янченко Лариса Ивановна

В авторской редакции

Подписано в печать 26.02.2016.

Уч.-изд.л. 2,6.

ФГБОУ ВО "Воронежский государственный технический

университет" 394026 Воронеж, Московский просп., 14