- •Методические указания Выбор методов и последовательности обработки поверхностей. Численное формирование состава переходов

- •Введение

- •Содержание

- •1. Цель и задачи

- •2. Варианты заданий

- •Выбор методов черновой, чистовой, финишной

- •Параметры шероховатости и квалитеты точности при различных видах лезвийной обработки отверстий

- •Шероховатости и степени точности при обработке резьб

- •4. Последовательность обработки поверхностей

- •5. Численное формирование состава переходов и операций

- •Примеры численного формирования состава переходов и операций

- •7. Оформление и защита результатов выполнения лабораторной работы

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Параметры шероховатости и квалитеты точности при различных видах лезвийной обработки отверстий

Виды обработки |

Ra, мкм |

Квалитет точности |

Сверление до 15 мм |

||

Без кондуктора |

12,5–6,3 |

14–12 |

По кондуктору |

– |

до 11 |

Сверление свыше 15 мм |

||

Без кондуктора |

25–12,5 |

14–12 |

По кондуктору |

– |

до 11 |

Зенкерование |

||

Черновое |

25–12,5 |

15–12 |

Чистовое |

6,3–3,2 |

11–10 |

Растачивание |

||

Черновое |

100–50 |

17–15 |

Получистовое |

25–12,5 |

14–12 |

Чистовое |

3,2–1,6 |

9–8 |

Тонкое (алмазное) |

0,80–0,40;до 0,20 |

8–7 |

Развёртывание |

||

Получистовое |

12,5–6,3 |

10–8 |

Чистовое |

3,2–1,6 |

7–8 |

Тонкое |

0,80–0,40 |

7–6 |

Протягивание |

||

Получистовое |

до 6,3 |

9–8 |

Чистовое |

3,2–0,80 |

8–7 |

Отделочное |

0,40 – 0,20 |

до 7 |

При хонинговании абразивные бруски удаляют слой металла толщиной 0,3–0,5 мкм за один двойной рабочий ход при общем припуске 10–70 мкм для стали и 20–200 мкм для чугуна. Снимаются микронеровности, устраняется конусность, овальность. Предварительная обработка отверстий под хонингование выполняется по 7-му квалитету с Rа 6,3–3,2 мкм.

Таблица 3

Высотные параметры шероховатости и квалитеты точности, достигаемые при продольном шлифовании внутренних цилиндрических поверхностей (для стали)

Вид обработки |

Ra, мкм |

Квалитет точности |

- Черновое |

10,0–3,2 |

12–8 |

- Получистовое |

6,3–3,2 |

11–8 |

- Чистовое |

3,2–0,80 |

8–6 |

- Тонкое |

1,60–0,20 |

6–5 |

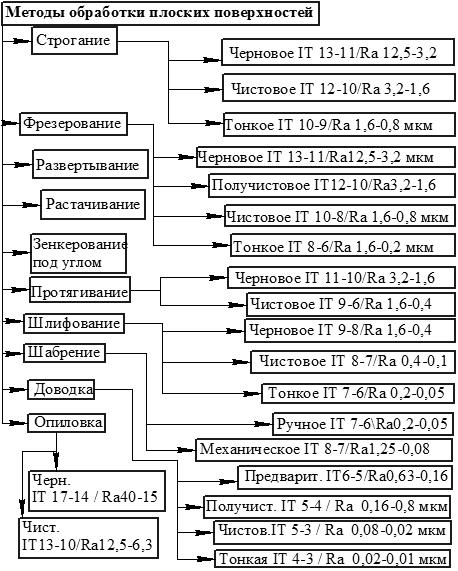

Обработка плоских поверхностей включает в себя: фрезерование черновое, чистовое и тонкое; строгание черновое, чистовое и тонкое; протягивание; долбление; шлифование черновое, чистовое и тонкое; шабрение; опиловку; доводку. Обработка плоских поверхностей производится на фрезерных, строгальных, долбежных, протяжных, токарных, многоцелевых, шабровочных; на шлифовальных, полировальных, доводочных станках. Технологические возможности методов обработки плоских поверхностей представлены в [1, 2] и др.

Фрезерование осуществляется на вертикально-фрезерных, горизонтально-фрезерных, продольно-фрезерных станках. Применяют фрезерование: цилиндрическое, торцовое, одно- и многостороннее, фасонное. Применяются торцовые, цилиндрические, концевые и фасонные фрезы, цельные и со вставными твердосплавными пластинами. Фрезерование осуществляется многозубыми фрезами.

Обработка представляет собой прерывистый процесс, сопровождается ударным врезанием и колебаниями сил резания. Поэтому к станкам, инструменту и оснастке предъявляются высокие требования по жесткости.

Скоростное фрезерование выполняется при скорости: для стали – до 350 м/мин, чугуна — до 450 м/мин, цветных сплавов до 2000 м/мин. Подачи: для сталей Sф=0,05–0,12 мм/зуб, чугунов и цветных сплавов Sф =0,3–0,8 мм/зуб. Режущие пластины изготавливаются из твердого сплава типа ВК, ТК; из сверхтвердых материалов гексанит-Р, эльбор-Р.

Силовое

фрезерование выполняется с большими

подачами до

![]() >1

мм/зуб. Тонкое фрезерование – с подачами

Sф

=0,05–0,10 мм/об и большими скоростями

резания 350–450

м/мин, глубиной

менее 0,1 мм [2].

>1

мм/зуб. Тонкое фрезерование – с подачами

Sф

=0,05–0,10 мм/об и большими скоростями

резания 350–450

м/мин, глубиной

менее 0,1 мм [2].

Долбление применяется для обработки плоских поверхностей во внутренних или закрытых для выхода инструмента конструктивных элементов детали. Например, долбление шпоночного паза в посадочном отверстии зубчатого колеса; долбление профиля зуба в блоке шестерен. При долблении режимы резания назначаются менее интенсивными [2].

Протягивание выполняется на протяжных станках в крупносерийном и массовом производствах, скорость 10–40 м/мин, подача 0,01 мм/дв. ход.

Шлифование плоских поверхностей осуществляют на плоскошлифовальных станках с крестовым или круглым столом. Плоское шлифование является одним из основных методов обработки плоскостей закаленных стальных деталей машин для достижения 8–9 квалитетов точности при предварительном шлифовании, 7–8 при чистовом, 6–7 при тонком.

Черновое шлифование может заменить фрезерование. Шлифование плоских поверхностей осуществляется периферией или торцом.

При многократных рабочих ходах, поперечное движение подачи круга производится после каждого продольного хода, а вертикальное (в направлении снятия припуска) — после полного рабочего хода по всей поверхности. Для чистового рабочего хода припуск равен 0,01–0,02 мм [2]. При шлифовании с установкой шлифовального круга на всю величину припуска, шлифование ведется при малой скорости перемещения стола.

После рабочего хода шлифовальный круг перемещают в поперечном направлении до 0,7–0,8 его высоты. Квалитеты точности и параметры шероховатости, достигаемые при абразивном шлифовании плоских поверхностей, представлены в табл. 3; подробнее технологические возможности различных видов шлифования представлены в [1, 2] и др.

Шабрение применяется для ручной доводки направляющих станин и сопрягаемых с ними поверхностей столов и суппортов. При шабрении снимается припуск 0,005 мм. Точность шабрения определяется по числу пятен на площади 25х25 мм и осуществляется контрольной плитой и специальной «синьки». Шабрение называется тонким, если число пятен более 20–25 и Rа<0,08 мкм, чистовым, если число пятен 6–10, Rа<1,25 мкм

Строгание применяется в мелкосерийном и единичном производствах благодаря тому, что для работы на строгальных станках требуется менее сложные приспособления и инструменты. Строгание менее производительный метод обработки по сравнению с фрезерованием. Однако, в ряде случаев, например, при обработке клиновых пазов, соединений типа «ласточкин хвост» и других — это эффективный метод обработки под углом расположенных поверхностей.

Строгание сталей выполняется при скорости V=15–45 м/мин, подаче 2,5–0,5 мм/дв. ход; — серых чугунов с НВ200–250 V=20–40 м/мин, подача 1,6–0,4 мм; для легированных чугунов с НВ 250–450 V=15–26 м/мин, подача 1,2–0,4 мм [1, 2] и другие.

Опиливание — это преимущественно ручная обработка со снятием мелкой стружки многозубым инструментом – напильником (надфилем). Опиливание применяют при слесарных операциях для изготовления инструментов, форм и моделей [1, 2]. Опиливание обеспечивает на небольшой площади поверхности точность по 14–17 квалитетам, а при пригоночных работах 12 квалитет точности; высотный параметр шероховатости от Ra 20–40 мкм до Ra 5–2,5 мкм. Опиливание требует высокой квалификации рабочего. Опиливание выполняется различными по форме напильниками в зависимости от формы обрабатываемых поверхностей.

Рис. 3. Методы обработки плоских поверхностей

Таблица 4

Высотный параметр шероховатости Ra и квалитет точности IT, достигаемый при абразивной обработке плоских поверхностей

Вид обработки |

Ra, мкм |

Квалитет IT |

Зачистка шлифовальной лентой: |

1,6–0,20 |

11–8 |

- предварительное |

2,5–0,32 |

9–8 |

- получистовое |

6,3–3,2 |

11–8 |

- чистовое |

1,6–0,80(0,63–0,08) |

8–6 |

- тонкое |

0,4–0,2 (до 0,050) |

7–6 |

Таблица 5

Параметры шероховатости и квалитеты точности, досигаемые при лезвийной обработке плоских поверхностей

Метод обработки: |

Ra, мкм |

Квалитет IT |

Фрезерование цилиндрической фрезой |

||

- Черновое |

50–25 |

14–12; до 11 |

- Чистовое |

6,3–3,2 |

11–10 |

- Тонкое |

1,6–0,80 |

9–8; до 7 |

Фрезерование торцовой фрезой |

||

- Черновое |

12,5–6,3 |

14–12 |

- Чистовое |

6,3–3,2 |

11–10 |

- Тонкое |

1,6–0,80 |

9 – 7 |

Фрезерование концевой фрезой |

||

- Черновое |

25–6,3 |

14–12 |

- Чистовое |

6,3–1,6 |

11–9 |

Строгание |

||

Черновое |

25–12,5 |

14–12 |

- Чистовое |

6,3–3,2 |

13–11 |

- Тонкое |

1,6–0,80 |

10–7 |

Долбление |

||

- Черновое |

50–25 |

15–14 |

- Чистовое |

12,5–3,2 |

13–12 |

Продолжение табл. 5

Протягивание |

||

Черновое литых и штампованных деталей |

6,3–3,2 |

11–10 |

- Получистовое |

6,3–2,5 |

9–8 |

- Чистовое |

3,2–0,80 |

8–7 |

- Отделочное |

0,40–0,20 |

8–7 |

Зенкерование под углом |

6,3–3,2 |

12–10 |

Шабрение |

||

-Грубое |

6,3–1,6 |

12–11 |

-Тонкое |

0,80–0,10 |

9–8 |

Опиловка: -черновая -чистовая |

40–15 12,5–6,3 |

17–14 13–10 |

Шпоночные сопряжения по конструктивному исполнению подразделяются на призматические, сегментные и тангенциальные; по характеру сопряжения — свободные, нормальные и плотные [1, 2]. Для обработки закрытых и полузакрытых пазов на валу призматических и тангенциальных шпонок применяется фрезерование концевой фрезой. Для обработки закрытых пазов на валу сегментных шпонок — фрезерование дисковой фрезой. Для обработки сквозных пазов в посадочном отверстии зубчатых колес, маховиков и др. в мелкосерийном производстве применяется строгание и долбление, в серийном и массовом производствах — протягивание.

Шпоночные пазы на валах обрабатывают на обычных горизонтальных или вертикальных фрезерных станках, либо на специальных станках, работающих по маятниковому методу, снятием специальными двузубыми пальцевыми фрезами небольших слоев металла за каждый рабочий ход. Для обеспечения симметричности расположения шпоночного паза относительно вертикальной оси осуществляется настройка позиционирования фрезы с выверкой относительно его наружной поверхности [3]. Шлицевые сопряжения применяются для передачи крутящих моментов при обеспечении осевой подвижности, средней и высокой точности центрирования вала и расположенного на нем конструктивного элемента (например, зубчатого колеса) [1, 2]. Форма шлицев прямоугольная, эвольвентная, треугольная и трапецеидальная. Для прямобочного шлицевого сопряжения центрирование осуществляется по внутренней и боковым поверхностям по 8–7 квалитетам и другие варианты центрирования. Шлицевые пазы на валах обрабатываются концевыми и червячными фрезами (скорость 20–30 м/мин, подача 10–15 мм/мин).

Чистовая обработка шлицев осуществляется шлифованием на круглошлифовальных станках по 7–8-му квалитету точности с шероховатостью Rа 1,25–0,4 мкм. Для обработки шлицевых пазов в отверстиях применяется протягивание на проход, реже применяется долбление [1, 2].

Обработка резьбовых поверхностей включают в себя следующие способы обработки резанием. Со снятием стружки: плашками круглыми, трубчатыми и призматическими; метчиками; вихревым методом одним или несколькими резцами; гребенками; резьбонарезными головками; самораскрывающимися головками; профильными фрезами; одно- и многопрофильными шлифовальными кругами с продольной и поперечной подачей, врезным шлифованием. Без снятия стружки: накатывание плашками, роликами, с тангенциальным движением подачи; точным литьем под давлением. Малые диаметры резьбы (до 8–10 мм) нарезаются вручную метчиками и плашками; большие диаметры – на станках.

Плашки применяются для нарезания наружных резьб небольшого диаметра: вручную до диаметра 8–10 мм; с применением станков — до 14–16 мм. Плашки устанавливаются перпендикулярно оси профиля резьбы на станках в специальных патронах и закрепляются винтами.

Самооткрывающиеся головки применяются для нарезания более точных наружных резьб с более высокой производительностью на токарных автоматах и полуавтоматах в серийном и массовом производствах.

Резцы и резьбовые гребенки применяются для нарезания наружных и внутренних точных резьб большого диаметра в ответственных деталях на токарных станках за несколько рабочих ходов. Достоинством метода является универсальность и точность, недостатком — низкая производительность.

Нормативная

стойкость метчиков, плашек и резьбовых

головок, изготовленных из быстрорежущей

стали равна от 90–100 до 240–270 мин, при

скорости резания V![]() 4

м/мин конструкционных сталей с

4

м/мин конструкционных сталей с

![]() 750МПа;

винторезными головками V

15–20

м/ мин [2].

750МПа;

винторезными головками V

15–20

м/ мин [2].

Вихревым методом нарезаются резьбовые поверхности среднего и большого диаметров одним или несколькими резцами. Метод обладает высокой производительностью.

Резьбовые гребенки круглые и призматические, шириной не менее шести шагов профиля резьбы, применяются для нарезания резьбы несколькими зубьями, число рабочих ходов снижается до одного, производительность повышается.

Профильная дисковая и гребенчатая фреза применяются в серийном и массовом производствах для нарезания наружных и внутренних резьб на резьбофрезерных станках. Дисковая резьбовая фреза применяется при нарезании резьб с большим шагом и круглым профилем, для предварительного нарезания трапецеидальных резьб за несколько ходов.

Метчики применяются для нарезания внутренней сквозной и глухой резьбы ручным методом (при диаметре до 8–10 мм) и машинными метчиками на револьверных станках, токарных автоматах и полуавтоматах Применяются жесткие, плавающие и самовыключающиеся патроны.

Шлифование

резьбы

абразивным кругом применяется для

повышения точности после термической

обработки. Скорости шлифования: детали

![]() 04–05

м/мин; круга

04–05

м/мин; круга

![]() 30–40

м/мин, подача

30–40

м/мин, подача

![]() 0,1–0,8

мм/об.

0,1–0,8

мм/об.

Таблица 5