- •Методические указания Выбор методов и последовательности обработки поверхностей. Численное формирование состава переходов

- •Введение

- •Содержание

- •1. Цель и задачи

- •2. Варианты заданий

- •Выбор методов черновой, чистовой, финишной

- •Параметры шероховатости и квалитеты точности при различных видах лезвийной обработки отверстий

- •Шероховатости и степени точности при обработке резьб

- •4. Последовательность обработки поверхностей

- •5. Численное формирование состава переходов и операций

- •Примеры численного формирования состава переходов и операций

- •7. Оформление и защита результатов выполнения лабораторной работы

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Выбор методов черновой, чистовой, финишной

размерной обработки

Производство деталей машин осуществляется в результате механической обработки поверхностей резанием, термической и химико-термической обработки, электрофизической и электрохимической обработки, упрочнения, нанесения покрытий, сборки. Обработка резанием включает точение, фрезерование и строгание, сверление и развертывание, шлифование и др., в результате чего происходит изменение размеров, формы и расположения поверхностей, формирование шероховатости и волнистости, наклепа и технологических остаточных напряжений и др. В настоящей главе представлен краткие сведения о методах механической обработки, более подробно они представлены в [1, 2, 17–19, 22] и др.

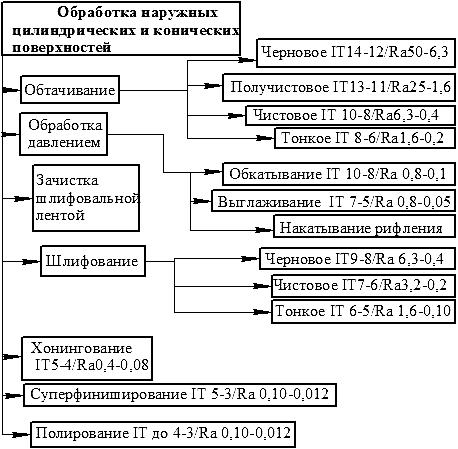

Методы обработки наружных и конических цилиндрических поверхностей представлены для сталей на рис. 1.1, в числителе указаны квалитеты точности IT, в знаменателе — среднеарифметическое отклонение профиля неровностей Ra. Для чугуна и цветных сплавов принимается на один квалитет точнее.

Обтачивание производится на токарных, токарновинторезных, токарно-карусельных, токарно-револьверных; одно- и многошпиндельных полуавтоматах; круглошлифовальных и др.). Точение цилиндрических поверхностей осуществляется резцами, с пластинами из твердых сплавов. Обработка длинномерных заготовок осуществляется в центрах и люнетах.

Черновое точение выполняется с увеличенной глубиной резания. Чистовое точение выполняется твердосплавным инструментом с меньшей глубиной резания и подачей, которые ограничиваются шероховатостью. Тонкое точение выполняется с высокими скоростями резания от 100 до 1000 м/мин, малыми подачами 0,01–0,15 мм/об и небольшой глубиной 0,05–0,3 мм на станках с высокой вибрационной устойчивостью. Силовое точение осуществляется твердосплавными резцами с подачей до 3–4 мм/об, со скоростью V=60–150 м/мин.

Рис. 1 Методы механической обработки резанием и деформированием наружных цилиндрических и конических поверхностей

На токарных станках обрабатывают тела вращения, с соотношением длины к диаметру L/D>1; на токарно-карусельных — при L/D<1. На токарных полуавтоматах изготовляют детали из прутков диаметром до ≈30 мм по 6–7-му квалитету с шероховатостью Rа 0,63–0,16 мкм; на токарно-револьверных автоматах — из прутков диаметром 10–65 мм по 8–10-му квалитету с Rа 2,5–0,63 мкм; на многошпиндельных токарных автоматах обрабатываются прутки диаметром до 100 мм, длиной до 160 мм по 7–10-му квалитету и Rа 2,5–0,63 мкм.

Конусные поверхности большой длины обрабатываются при смещении центра вращения задней бабки относительно центра вращения шпинделя и продольной подачи резца. Короткие конусные поверхности обрабатываются за счет разворота суппорта с инструментом.

Шлифование

продольное

реализуется вращающимся абразивным

инструментом с продольным движением

подачи, врезное — с поперечной подачей.

Шлифование наружных цилиндрических

поверхностей производят на

круглошлифовальных, торцешлифовальных

станках, бесцентровошлифовальных

полуавтоматах и автоматах. Заготовки

устанавливаются в центрах, патроне,

цанге или в специальном приспособлении.

Окружная скорость заготовки

![]() =10–50

м/мин, окружная скорость шлифовального

круга

=10–50

м/мин, окружная скорость шлифовального

круга

![]() =30–60

м/с. Подача и глубина резания выбираются

в зависимости от способов шлифования.

Шлифование продольное и торцевое

осуществляется за четыре этапа: врезание,

чистовое шлифование, выхаживание и

отвод. Разновидностью шлифования с

продольной подачей является глубинное

шлифование, которое характеризуется

большой глубиной 0,1–0,3 мм и малой

скоростью резания, без предварительной

лезвийной обработки.

=30–60

м/с. Подача и глубина резания выбираются

в зависимости от способов шлифования.

Шлифование продольное и торцевое

осуществляется за четыре этапа: врезание,

чистовое шлифование, выхаживание и

отвод. Разновидностью шлифования с

продольной подачей является глубинное

шлифование, которое характеризуется

большой глубиной 0,1–0,3 мм и малой

скоростью резания, без предварительной

лезвийной обработки.

Тонкое

шлифование

обеспечивает 5–6-й квалитет точности,

шероховатость Rа<0,1 мкм, осуществляется

мягкими мелкозернистыми кругами с

охлаждением, со скоростью резания

![]() >40

м/с, при окружной скорости заготовки

>40

м/с, при окружной скорости заготовки

![]() 10

м/мин и малой глубине шлифования до 5

мкм.

10

м/мин и малой глубине шлифования до 5

мкм.

Врезное

шлифование

применяется в массовом и крупносерийном

производстве для обработки цилиндрических

и конических поверхностей, длина которых

не превышает ширину шлифовального

круга. Преимущество — большая

производительность. Оно уступает

продольному шлифованию по достигаемому

качеству поверхности. Скорость резания

![]() =50–60

м/с; радиальная подача

=50–60

м/с; радиальная подача

![]() 0,001–0,005

мм/об.

0,001–0,005

мм/об.

Бесцентровое шлифование выполняется

шлифовальным и ведущим кругами, заготовка

помещается между ними и поддерживается

опорой так, чтобы ее ось была на 10–15 мм

выше линии, соединяющей их центры. Скос

опоры направлен в сторону ведущего

круга. Проходное бесцентровое шлифование

при окружной скорости шлифовального

круга

=30–65

м/с, ведущего круга

![]() =10–40

м/мин, обеспечивает 6-й квалитет

шероховатость Rа<0,2 мкм.

Врезное бесцентровое шлифование

обеспечивает 7-й квалитет и Rа<0,4

мкм.

=10–40

м/мин, обеспечивает 6-й квалитет

шероховатость Rа<0,2 мкм.

Врезное бесцентровое шлифование

обеспечивает 7-й квалитет и Rа<0,4

мкм.

Контурное фрезерование выполняется на фрезерных станках по 10–9 квалитетам точности, с шероховатостью Rа 8–5 мкм. Обрабатываемой поверхности заготовки сообщается перемещение, а фрезе — вращение и подача.

Контурное строгание наружных поверхностей применяется для черновой обработки локальных цилиндрических закрытых глухих участков детали по контуру по 10–9-му квалитету и грубее, шероховатость Rа 10–5 мкм и более.

Протягивание наружных поверхностей многолезвийным инструментом с прямолинейным, винтовым или круговым движением резания применяется в крупносерийном и массовом производствах. При наружном протягивании достигается точность от 7–8 до 6–7 квалитета [2].

Суперфиниширование — осуществляется

мелкозернистыми брусками, с добавлением

смеси керосина с маслом. Окружная

скорость вращения заготовки

=0,05–2,5

м/с; возвратно-поступательное перемещение

2–6 мм, число двойных ходов до 200–1000

мин![]() ;

давление инструмента 0,05–0,3 МПа. Толщина

снимаемого слоя 5–20 мкм. Шероховатость

снижается с Ra 0,63–0,32 мкм

до Rа 0,1–0,01 мкм, относительная опорная

длина профиля увеличивается до 80–90 %.

;

давление инструмента 0,05–0,3 МПа. Толщина

снимаемого слоя 5–20 мкм. Шероховатость

снижается с Ra 0,63–0,32 мкм

до Rа 0,1–0,01 мкм, относительная опорная

длина профиля увеличивается до 80–90 %.

Зачистка шлифовальной лентой применяется для безразмерной отделочно-зачистной обработки криволинейных наружных поверхностей, реже — внутренних поверхностей, для снижения шероховатости без повышения квалитет точности обработки.

Доводка притиркой (наружная и внутренняя цилиндрических и конических валов и отверстий) обеспечивает высокую точность, Rа 1,6–0,1 мкм [2].

Полирование) с применением полировочных паст обеспечивает, при давлении на инструмент 0,03–0,2 МПа, параметр шероховатости Rа 0,1–0,012 мкм.

Внутренние цилиндрические и конические поверхности включают в себя: сверление без кондуктора и по кондуктору; рассверливание; зенкерование черновое, однократное и чистовое; растачивание черновое, чистовое и тонкое; развертывание нормальное, точное и тонкое; протягивание черновое и чистовое; шлифование черновое, чистовое и тонкое с продольной подачей; шлифование врезанием с поперечной подачей; шлифование планетарное, бесцентровое; хонингование; притирка; выглаживание.

Сверление осуществляется с вращением сверла на станках сверлильно-расточной группы; с вращением заготовки на станках токарной группы. Для сверления отверстий применяются сверла: спиральные; полукруглые; ружейные с односторонним резанием с внешним отводом смазочно-охлаждающей жидкости (СОЖ) и с двухсторонним резанием с внутренним отводом сож; кольцевые сверла. Сверление отверстий диаметром до 30–40 мм осуществляют спиральными сверлами за один переход. При обработке отверстий от 30–40 мм до 80 мм — сверление и рассверливание выполняется за два и более перехода, при диаметре отверстий свыше 80 мм применяют сверлильные головки [1, 2].

Для уменьшения увода сверла, при сверлении глубоких отверстий (L/D>10), применяется малая подача, точная заточка; предварительное засверливание; кондукторные втулки; сверление вращающейся заготовки при не вращающемся сверле (последний — самый эффективный).

Зенкерование используется для обработки отверстий, углубления под головки винтов, гнезда под клапаны и др. по 11–13-му квалитету точности. Зенкеры изготовляют цельными диаметром 3–40 мм; насадными – диаметром 32–100 мм и сборными с регулируемым диаметром 40–120 мм. Технологические возможности зенкерования представлены в [1, 2].

Растачивание отверстий выполняется при вращении заготовки на токарных и карусельных станках при невращающемся инструменте; при неподвижной заготовке и вращающемся инструменте, закрепленном в шпинделя расточного станка.

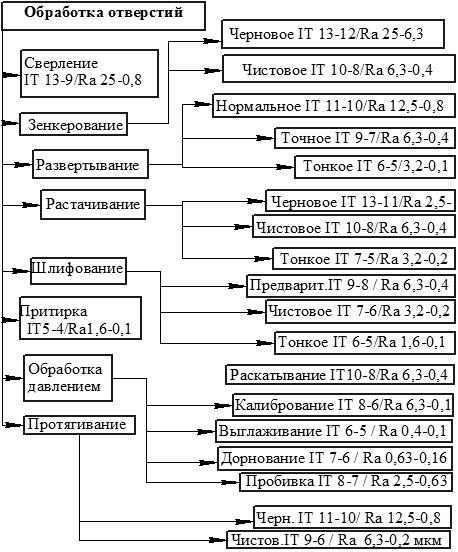

При растачивании резцы закрепляются в державках в шпинделе или борштангах, расточных головках. Растачивание нескольких соосных отверстий, расположенных на большом расстоянии в осевом направлении, осуществляется двухопорной расточной борштангой. Режимы растачивания менее интенсивные, чем при токарной обработке, в связи с меньшей жесткостью технологической системы шпинделя. Технологические возможности растачивания и других методов обработки отверстий представлены на рис. 2, подробнее возможности растачивания представлены в [1, 2].

Развертывание отверстий применяется в качестве чистовой обработки отверстий с точностью до 7-го квалитета. Развертыванием обрабатывают отверстия тех же диаметров, что и при зенкеровании. Развертки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом (6–14) зубьев.

Для обработки отверстий повышенной точности, отверстий с продольными пазами применяют винтовые развертки. Развертыванием достигается высокая точность и малая шероховатость. Припуски на развертывание рекомендуются 0,2–0,5 мм.

Протягивание способ обработки цилиндрических, шлицевых, многогранных отверстий на протяжных станках. Протягивание производительнее развертывания. Горизонтальное протягивание применяется в основном для обработки внутренних поверхностей. Вертикальное протягивание занимает меньше площади. Припуск на протягивание цилиндрических поверхностей составляет 0,5–1,5 мм на диаметр.

Продольное шлифование отверстий применяется для обработки закаленных стальных деталей на внутришлифовальных станках. Достигаемая точность и параметры шероховатости кратко представлены в табл. 2, подробнее в [1, 2]. Различают три основных метода внутреннего продольного шлифования: планетарное в неподвижной заготовке, планетарное во вращающейся заготовке и бесцентровое. Высоту круга выбирают больше длины шлифуемой поверхности. Припуск на планетарное шлифование составляет 0,1–0,25 мм для диаметра до 30 мм; 0,18–0,75 мм — для диаметра до 250 мм.

При планетарном шлифовании шпиндель с деталью и шлифовальный круг имеют четыре движения: вращение вокруг своей оси; планетарное движение по окружности внутренней поверхности заготовки; возвратно-поступательное движение вдоль оси заготовки; поперечное перемещение подачи.

Врезное шлифование осуществляется с поперечной подачей шлифовального круга при ширине его несколько большей длины шлифуемой поверхности.

Бесцентровое шлифование отверстий осуществляется при базировании заготовки по наружной предварительно обработанной цилиндрической поверхности. Заготовка поддерживается роликами: ролик большего диаметра является ведущим, он вращает заготовку. Верхний нажимной ролик прижимает заготовку к ведущему ролику и нижнему поддерживающему ролику. При смене заготовки ролики отводятся, вставляется новая заготовка.

Хонингование — метод финишной обработки отверстий, осуществляется с помощью хонинговальных головок (хонов) со вставными абразивными брусками на вертикально и горизонтально-хонинговальных станках. Используют короткоходовое (скорость резания V=30–90 м/мин) и длинно ходовое хонингование (V=50–65 м/мин). Хонинговальная головка совершает вращение и возвратно-поступательное движение при постоянном давлении абразивных брусков на поверхность в среде смазочно–охлаждающей жидкости.

Рис. 2. Методы обработки отверстий

Таблица 2