- •1.Направляющие, настроечные вспомогательные и базовые элементы (корпусы) приспособлений

- •1.1 Детали приспособлений для направления рабочего инструмента

- •1.2. Вспомогательные элементы и устройства приспособлений

- •2. Оборудование для электроэрозионной обработки

- •4. Проектирование инструментов для электрохимической обработки

- •4.2. Средства технологического оснащения

- •5. Проектирование инструмента и средств то для электроэрозионной обработки

- •394026, Воронеж, Московский просп., 14

5. Проектирование инструмента и средств то для электроэрозионной обработки

5.1 Электроды-инструменты

Электроды-инструменты (ЭИ) должны обеспечивать стабильную работу во всем диапазоне рабочих режимов ЭЭО, максимальную производительность, малый износ.

Конструкции. ЭИ должны быть достаточно жесткими и противостоять различным условиям деформаций (усилиям прокачки РЖ и температурным). Суммарная деформация не должна превышать 0,3 % допуска на основные размеры чертежа детали. Конструкция ЭИ должна быть технологичной и не оказывать влияния на быстродействие следящего привода, а стоимость изготовления — ниже стоимости основного изделия (штампа, пресс-формы и т. д.) не менее чем в три раза. При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные ЭИ. Для черновой ЭЭО заготовок из этих материалов применяют ЭИ из алюминиевых сплавов и чугуна, а при обработке отверстий — из латуни. При обработке твердого сплава и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют ЭИ из композиционных материалов, содержащих медь, вольфрам и другие компоненты, так как использование графитовых ЭИ не обеспечивает высокой производительности из-за низкой стабильности электроэрозионного процесса, а ЭИ из меди имеют большой износ, достигающий десятков процентов, и высокую стоимость.

В табл. 2.15—2.28 приведены основные виды ЭИ, материалы для них и технологические характеристики, полученные на различных режимах при обработке стали и твердого сплава.

Износ ЭИ зависит от материалов ЭИ, параметров рабочего импульса, свойств РЖ, наличия вибрации и площади обрабатываемой поверхности.

Износ ЭИ из меди возрастает при увеличении скорости прокачки РЖ, а у ЭИ из графита — падает.

Относительный объемный износ (%)

vоб = (Vэи/Vз) 100,

где Vэи — объем ЭИ; Vз — объем удаленного металла заготовки.

При ЭЭПр отверстий удобнее пользоваться относительным линейным износом (%)

vлин = (Δlэи/lотв)100.

Здесь Δlэи — изменение линейного размера ЭИ в процессе работы; lотв — глубина прошитого отверстия. Изменение в процессе работы геометрических размеров ЭИ приводит к снижению точности ЭЭО.

Расчет рабочей части ЭИ Расчет может быть выполнен аналитическим и графоаналитическим методами.

Профиль и геометрические размеры рабочей части ЭИ являются зеркальным отображением профиля полости детали с размерами, уменьшенными на размер межэлектродного задора и припуска на последующую обработку.

Рис.5.1 Виды МЭЗ при ЭЭПр отверстий

А-начало вертикальной трассы удаления шлама;

0-начальный боковой зазор; т-торцевой зазор;

l-длина вертикальной трассы удаления шлама;

-боковой зазор.

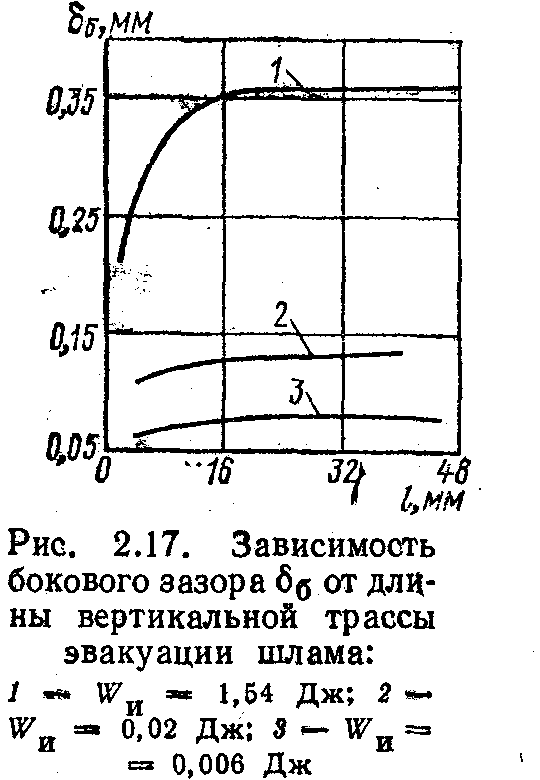

Рис.5.2 Зависимость бокового зазора 0 от длины

вертикальной трассы эвакуации шлама:

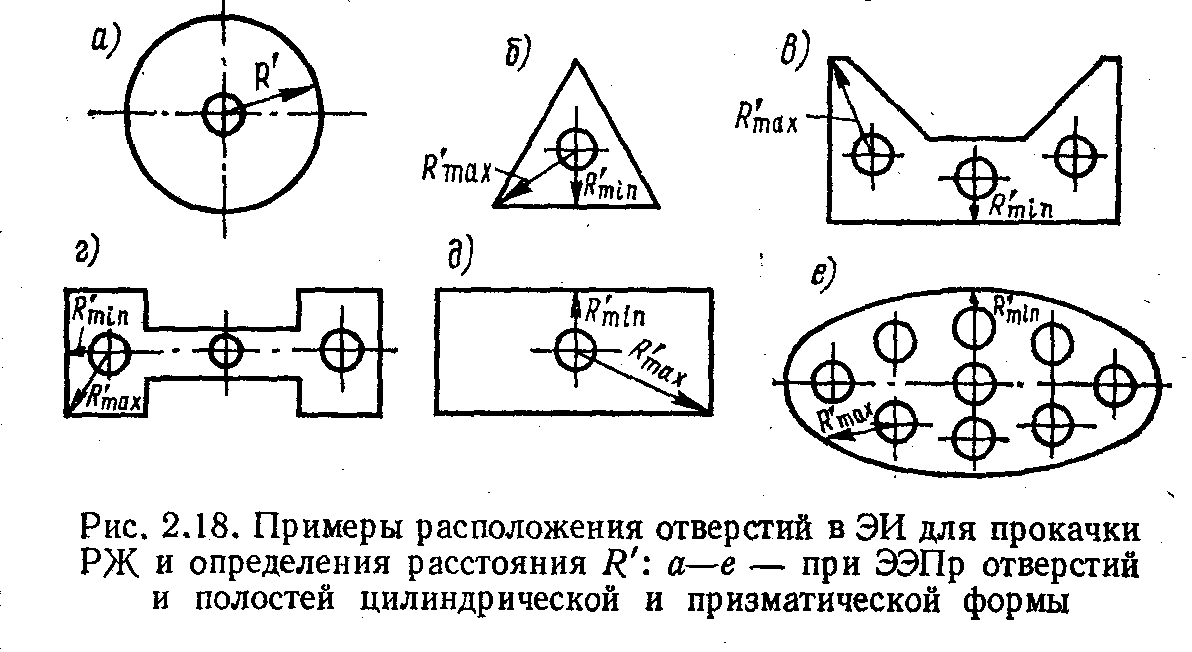

где Rmax — наибольшая шероховатость; Та — глубина дефектного слоя; δa – векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки на выполняемом переходе (отклонение от перпендикулярности оси относительно плоскости, отклонение от параллельности осей в пространстве, радиальное биение и т. п.); εb — погрешность установки на последующем переходе, при обработке без переустановок εb = 0. δ, Rmax, Ta, ρa, εb являются составляюшими величины коррекции ЭИ. На рис. 5.1—5.3 показаны виды межэлектродного зазора, их зависимости от трассы удаления шлама и расположение отверстий для прокачки РЖ через ЭИ. В табл. 2.1 и 2.2 приведены особенности учета размеров межэлектродного зазора и расчетные формулы для определения размеров рабочей части ЭИ при ЭЭПр отверстий.

Рис. 5.3 Примеры расположения отверстий в ЭИ для прокачки РЖ и определения расстояния R: а-е – при ЭЭПр отверстий и полостей цилиндрической и призматической формы

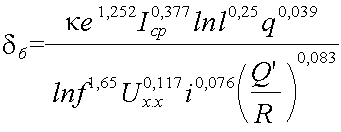

При объемном копировании расчет ЭИ и составляющих величин коррекции (мкм) может быть выполнен по трем интерполяционным. моделям.

Модель 1

Δб = κ(2,12 + 4,12Iср + 0,0001f + 3,29q + 0,195Uх.х + 0,39i + 0,785l – 0,065Iсрi – 0,02Iсрl – 0,008IсрUх.х

Модель 2

Модель 3

![]()

Коэффициент κ учитывает сочетание материала ЭИ и заготовки; для сочетаний медь—сталь 45 κ = 1, медь — твердый сплав κ = 0,5, углеграфит — сталь 45 κ = 0,7.

В табл. 2.3—2.5 приведены сведения для расчета коррекции ЭИ по интерполяционным моделям. Для модели 2 в табл. 2.34 приведена номограмма для определения бокового зазора. Штриховой линией показан пример определения зазора. В табл. 2.6 приведены данные приближенных значений межэлектродного зазора при работе различными генераторами на различных режимах ЭЭО.

При проектировании многоместных ЭИ для ЭЭПр отверстий малого диаметра длина ЭИ определяется не только его износом, но и условиями жесткости его крепления и возможной вибрации.

Оптимальные длины вылета ЭИ при диаметре прошиваемого отверстия: 0,02—0,03; 0,025—0,035; 0,035—0,045; 0,045—0,055; 0,055—0,065; 0,065—0,075; 0,08; 0,12; 0,16; 0,2; 0,24; 0,28; 0,32; 0,36; 0,4; 0,44; 0,48; 0,5 соответственно составляют: до 0,8; 1; 1,2; 1,5; 1,8; 2,0; 2,4; 3,6;

4,8; 6; 7,2; 8,4; 9,6; 10,8; 12, 13,2; 14,4; 15.

Графоаналитический расчет размеров рабочей части ЭИ выполняют в следующем порядке: 1) вычерчивают в необходимых проекциях и масштабе профиль обрабатываемой полости (отверстия); 2) по табл. 2.6, экспериментальным или расчетным путем определяют δт и δб; 3) откладывают по нормали к поверхности обрабатываемой полости (отверстия) размеры зазоров δт и δб; 4) строят линию изменения от торца ЭИ до бокового участка; каждая точка изменения зазора

δi = (δб - δт) (li/lз),

где li, — расстояние от торца до расчетной точки профиля заглубления; lз, — длина контура углубления в заготовку.

При электроэрозионном шлифовании (ЭЭШ) диаметр круга выбирают из расчета обеспечения необходимой скорости шлифовального круга, которая составляет ν0 = 40—50 м/с. Диаметр круга dэи = ν0 / πn0, где n0 — частота вращения шпинделя станка.

При электроэрозионном разрезании дисковыми ЭИ диаметр его рассчитывают как диаметр круга при ЭЭШ.

При ЭЭВ необходимо определить материал и диаметр, усилия натяжения и скорость перемотки проволочного ЭИ. В табл. 2.7 даны рекомендации по выбору этих параметров, обеспечивающих шероховатость обработанной поверхности Ra ≥ 3,5 мкм. В случае повышенных требований к шероховатости обработанной поверхности следует уменьшить диаметр проволочного ЭИ и соответственно снизить параметры режима.

Нарушение стабильности процесса ЭЭО может быть вызвано слабым натяжением ЭИ, малой скоростью перемотки ЭИ, неправильным выбором скорости подачи и рабочего напряжения (выше допустимых значений для данных условий ЭЭО).

Нарушение стабильности процесса является причиной короткого замыкания (КЗ), обрыва ЭИ и снижения точности обработки.

5.2 Средства технологического оснащения

Электроэрозионные станки. По технологическому назначению их классифицируют на универсальные, специализированные и специальные. Наибольшее распространение получили универсальные копировально-прошивочные и вырезные станки. Копировально-прошивочные станки изготовляют как в обычном исполнении, так и повышенной точности. Вырезные станки выпускают прецизионными. Компоновка копировально-прошивочных станков преимущественно вертикальная. Они могут быть с неподвижным столом и подъемной ванной или с координатным столом и съемной ванной.

В соответствии с ГОСТ 15954—70* размерный ряд электроэрозионных копировально-прошивочных станков состоит из пяти типоразмеров с габаритными размерами столов: 125X200, 200X360, 400X360, 800X1120 и 1600X2000 мм.

Ряд станков, оснащены системами адаптивного и программного управления, новыми источниками питания, позволяющими снизить расход электроэнергии до 1,5 раз, увеличится их производительность (в 1,3—1,8 раз), повысится степень унификации.

Вырезные станки с размерами вырезаемого контура от 200X125 до 950X550 мм оснащены системами программного управления типа 15 ИПЧ.3.001 или 2М-43. В качестве программоносителя используется магнитная или перфорированная бумажная лента. Станки комплектуются генераторами типа ГКИ 300-200 А с устройством для адаптивного управления. Генератор позволяет применять на станках биметаллическую проволоку, что повышает производительность обработки на 60—70 %. Станки оснащены устройствами для обработки конических поверхностей, автоматической заправки проволочного ЭИ, что обеспечивает непрерывную работу станка в течение 2—3-х смен при многостаночном обслуживании. В качестве РЖ применяют воду.

На рис. 5.4, 5.5 приведены кинематическая схема копировально-прошивочного станка и элементы конструкции вырезного станка.

В табл. 2.8 и 2.9 даны характеристики электроэрозионных станков отечественного производства.

Рис.5.4 Кинематическая схема электроэрозионного копировально-прошивочного станка с электрогидравлическим приводом подачи ЭИ

Генераторы импульсов (ГИ) При ЭЭО используются импульсные потоки мощности, достигающие значений 107—10-2 Вт/м2, на ограниченном участке поверхности. Форма импульса, его параметры и полярность определяют эрозию обоих электродов и стабильность процесса.

При униполярном импульсе эрозия электродов неодинакова и полярность выбирается такой, при которой эрозия заготовки максимальна, а ЭИ — минимальна.

Униполярные и пульсирующие импульсы используют при ЭЭО для объемного формообразовния, несимметричные знакопеременные импульсы — для вырезных работ проволочным ЭИ. Основными параметрами импульсов являются их длительность, амплитуда и скважность. Диапазон изменения длительности импульсов тока составляет примерно 10-7—10-1 с, скважность 1,05—10, амплитудное значение силы тока достигает нескольких тысяч ампер.

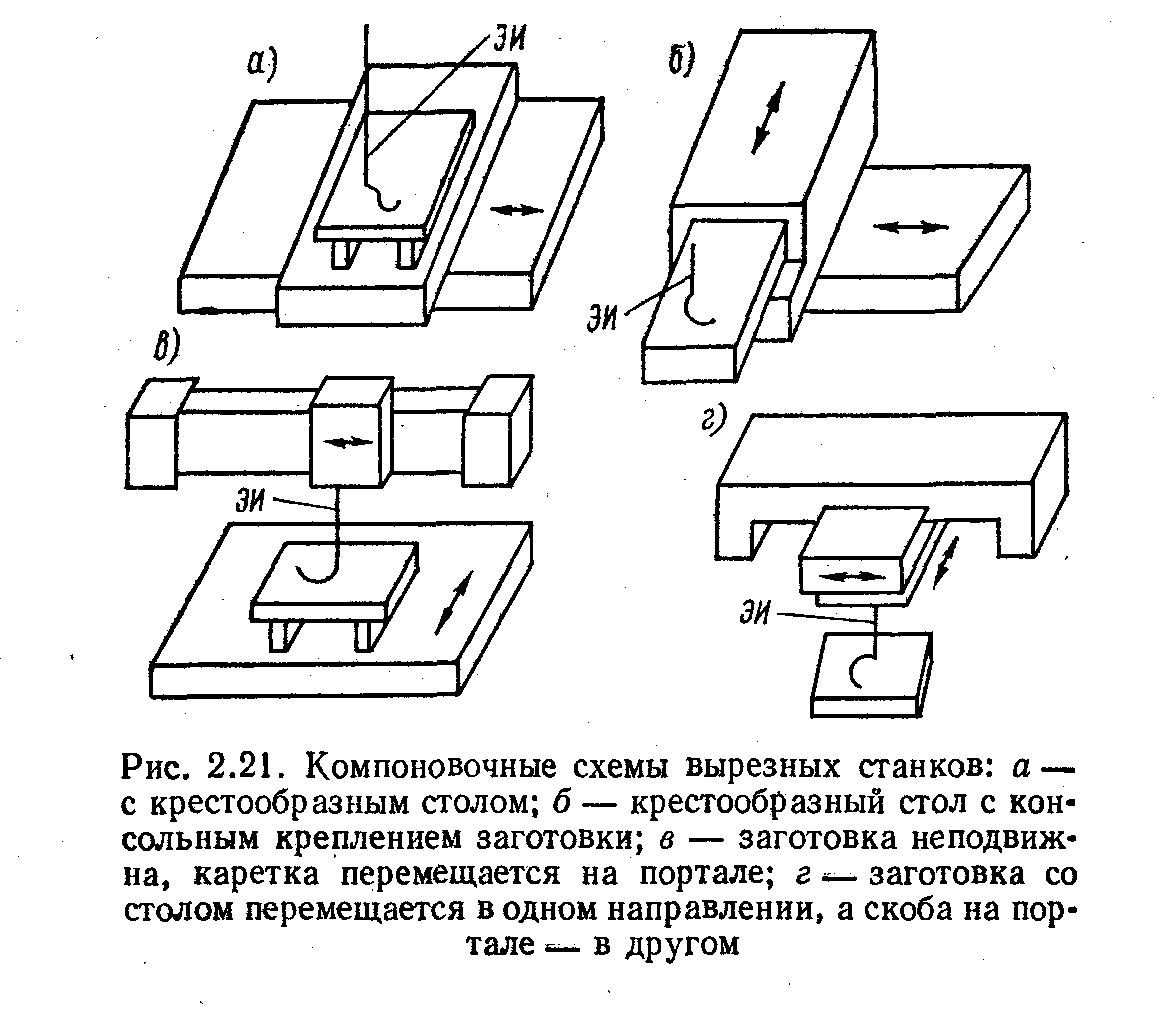

Рис.5.5 Компоновочные схемы вырезных станков:

а-с крестообразным столом; б-крестообразный стол с консольным креплением заготовки; в-заготовка неподвижна, каретка перемещается в портале; г-заготовка со столом перемещается в одном направлении, а скоба на портале в другом.

На рис. 5.6, 5.7 приведены схемы генераторов импульсов (ГИ), а в табл. 2.10 —их характеристики, обозначения элементов схем — по ГОСТ 2.710—81.

Системы программного управления Одним из представителей копировально-прошивочных станков с программным управлением является станок модели 4Д722АФЗ.С генератором ШГИ-20-440/ЗП.

Система управления содержит датчик и индикатор перемещений рабочего стола, цифровое устройство предварительной установки вертикального перемещения ЭИ, запоминающее устройство и устройство предварительной установки режимов с помощью шифраторных матриц на диодах, позволяющих реализовать пять групп переключении ГИ, выбранных по принципу максимальной производительности при заданной шероховатости, с малым износом ЭИ или без ограничений по износу.

Рис. 5.6 Принципиальные схемы зависимого и независимого генераторов импульсов:

а – релаксационного; б – полупроводникового с накопителем

Рис. 5.7 Структурная схема типа ШГИ

1 – 3 каналы управления блоками; ЗГ – задающий генератор; СБ1 – СБn – силовые блоки; БЗИ – блок защитных импульсов; БПИ – блок поджига; ИП – источник питания; БЛКЗ – блок ликвидации коротких замыканий; РП – регулятор подачи.

5.3 Точность обработки

Под точностью обработки деталей понимается степень соответствия ее формы и размеров чертежу. Отклонения от формы и размеров называются погрешностью. Электроэрозионному процессу присущи те же систематические и случайные погрешности, что и механической обработке. Их природа и способы снижения рассматриваются в курсе «Технология машиностроения». Так же как и при механической обработке, на размеры погрешностей оказывают влияние состояние технологической системы, погрешности установки, базирование инструмента, внутренние напряжения в материале заготовки, ее нагрев при обработке. В случае электроэрозионной обработки жесткость технологической системы не зависит от режима обработки, но на нее существенное влияние оказывает давление жидкости при прокачке рабочей среды.

При ЭЭО на точность изготовления деталей влияют: 1) точность изготовления электрода-инструмента; 2) износ электрода-инструмента вследствие эрозии; 3) погрешности формы и размеров углубления на заготовке относительно электрода-инструмента.

В процессе обработки форма и размеры электрода-инструмента нарушаются из-за износа. Казалось бы, целесообразным выполнять его с широкими допусками. Однако окончательный профиль углубления формируется не изношенным участком электрода-инструмента, поэтому электрод-инструмент изготовляют на 1 ... 2 квалитета точнее, чем обрабатываемые детали. Допуски на размеры электрода-инструмента составляют обычно 0,015...0,1 мм, что соответствует требованиям к изготовлению металлорежущих инструментов.

Если необходимо обработать глухое углубление, то на конечной стадии обработки электрод-инструмент приходится заменять новым.

При вырезании по контуру непрофилированным электродом-инструментом (проволокой) постоянный по времени износ не влияет на точность. Однако за счет уменьшения диаметра электрода от эрозии уменьшаются прочность проволоки, ее натяжение и способность сохранять прямолинейность при обработке. Последнее определяет степень повторения на заготовке заданного контура, т. е. точность формы и размеров детали. Если непрофилированным электродом-инструментом изготовляют узкие пазы, то погрешность их размеров будет зависеть от износа проволочного электрода-инструмента.

Износ проволоки ведет к тому, что ширина паза по высоте заготовки будет различной, т. е. стенки паза имеют уклон. Этот уклон зависит от скорости движения проволоки, ее материала и диаметра, режимов обработки, толщины заготовки. Обычно уклон составляет 1 ... 2°.

При работе по схемам разрезания и шлифования износ электрода-инструмента компенсируется его подачей и не оказывает заметного влияния на погрешности изготовления.

В случае легирования износ инструмента не сказывается на точности детали.

Для большинства режимов обработки износ составляет:

- в случае схемы прошивания сталей на электроискровом режиме медными и латунными электродами 30 ...95% от объема снятого с заготовки металла;

- при обработке на электроимпульсном режиме медно-графитовыми электродами-инструментами 0,1 ...4,0%;

- в случае электроконтактной обработки в жидкости 10 ... 40%;

- при электроконтактном разрезании на воздухе до 30%.

Чтобы снизить влияние износа электродов-инструментов на точность изготовления, а) изготовляют инструмент из материала, стойкого к эрозии, например из вольфрама, меднографита, коксографитовых композиций; б) используют так называемые безызносные схемы, при которых часть материала с заготовки или из рабочей среды осаждают на электроде-инструменте, компенсируя тем самым его износ; в) заменяют изношенные участки электрода-инструмента путем продольного перемещения, как при прошивании сквозных отверстий и обработке непрофилированным электродом, или заменяют весь инструмент; производят правку и калибровку рабочей части электрода-инструмента.

Погрешности размеров и формы углубления в заготовках зависят в основном от нестабильности режима обработки, вызванной колебаниями напряжения в сети, изменениями скорости подачи, износом электрода-инструмента, ошибками системы программного управления, изменениями межэлектродного зазора.

Для определения суммарной погрешности 0 складывают погрешности изготовления электрода-инструмента и, его износ э и систематические ошибки, свойственные электроэрозионной и механической обработке м.о., а также учитывают погрешности формы и размеров углублений на заготовке относительно электрода-инструмента ф и случайные ошибки 1, характерные для любого вида обработки:

![]()

где к - коэффициент кривой рассеивания размеров (для закона нормального распределения к = 1/9). Суммарная погрешность 0 не должна превышать допустимую погрешность на изготовление детали.

На современном уровне развития электроэрозионной обработки точность изготовления деталей на электроискровом режиме профильным электродом-инструментом достигает 6 ... 7-го квалитета СЭВ, непрофилированным — 5...6-го квалитета; в случае применения электроимпульсного режима точность изготовления соответствует 9...11-му квалитету; при электроконтактной обработке з жидкой среде (шлифование) — 7...8-й квалитет, при обработке в воздухе (разрезание) — 16...17-й квалитет СЭВ.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Аскинази Б.М., Минибаев Г.Г. Восстановление деталей контактной наваркой проволоки в поверхностные канавки // Сварочное производство. 1986. № 3. С. 15-17.

Аскинази Б.М., Надольский В.О., Родионов В.П. и др. Указания по внедрению процессов электромеханической обработки металлов в производство // Труды УСХИ. Ульяновск, 1987. 30 с.

Аскинази Б.М., Федотов Г.Д. Электромеханическая обработка подвижных герметизирующих устройств. // Автомобильная промышленность, 1985. № 8. С. 27.

Рыжов Э.В., Гальперин Г.Л., Гончаренко Ю.Н. Влияние электромеханической обработки на фретингостойкость посадочных поверхностей под подшипники качения. М.: ГОСНИТИ, Т. 69. 1983. С. 79-83.

Тельнов Н.Ф., Баулин М.И. О научных исследованиях по электромеханическому упрочнению металлических поверхностей, выполненных в МИИСП. Исследования электромеханической обработки металлов и ее применение в сельскохозяйственном производстве. Ульяновск УСХИ, 1989. С. 16-19.

ОГЛАВЛЕНИЕ

Введение

Приложения Библиографический список Оглавление |

3

4

4

11 17 23 23 24 26

29 31 33 33 33 38 42 43

45 47

50 50 57

64 64 69 73 77 195 196 |

Учебное издание

Жачкин Сергей Юрьевич

Болдырев Александр Иванович

Кузовкин Виктор Петрович

Сай Вадим Алексеевич

ПРОЕКТИРОВАНИЕ И РАСЧЕТ

ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ ДЛЯ ЭЛЕКТРОХИМИКОФИЗИЧЕСКИХ МЕТОДОВ ОБРАБОТКИ

Компьютерный набор С.Ю.Жачкина

ЛР № 066815 от 25.08.99 Подписано в печать 29.04.2003

Уч.-изд.л. 12,04

Воронежский государственный технический университет